Клапан для обеспечения уплотнения, регенерационная установка термоокисления и поворотный клапан длянаправления потока - RU2285880C2

Код документа: RU2285880C2

Чертежи

Описание

Для разложения летучих органических соединений (ЛОС), содержащихся в больших выбросах низкой концентрации из промышленных предприятий и электростанций, обычно используются регенерационные установки термоокисления. Такие установки окисления, как правило, требуют высоких температур окисления для достижения высокой степени разложения ЛОС. Именно «грязный» технологический газ является тем веществом, подлежащим обработке, которое подогревается перед окислением для достижения высокой эффективности рекуперации теплоты. В типичном случае для предварительного нагрева таких газов используется теплообменная колонна. Эта колонна обычно снабжена набивкой из теплообменного материала, имеющего необходимую термостойкость и механическую прочность, а также достаточную тепловую массу. При эксплуатации технологический газ подается через предварительно нагретую теплообменную колонну, которая, в свою очередь, нагревает технологический газ до температуры, достигающей температуры окисления ЛОС или приближающейся к этой температуре. Этот предварительно нагретый технологический газ затем направляется в зону сгорания, где обычно доводится до завершения любое неполное окисление ЛОС. Обработанный газ, теперь являющийся «чистым», затем направляется из зоны сгорания через ту же самую теплообменную колонну или через вторую теплообменную колонну.

Когда горячий окисленный газ проходит через эту колонну, он передает свое тепло теплообменной среде в такой колонне, теплообменной среды таким образом, что становится возможным осуществлять предварительный нагрев другой порции газа перед окислительной обработкой. Как правило, регенерационная установка термоокисления имеет, по меньшей мере, две теплообменные колонны, в которые попеременно подаются технологический и обработанный газы. Этот процесс осуществляется непрерывно, что позволяет эффективно обрабатывать большой объем технологического газа.

Работу регенерационной установки окисления можно оптимизировать путем увеличения эффективности разложения ЛОС и путем уменьшения эксплуатационных затрат и капиталовложений. По поводу описанных в технической литературе решений, относящихся к повышению эффективности разложения ЛОС, следует отметить, что они предусматривают использование, например, таких средств как усовершенствованные системы окисления и системы продувки (например, с улавливающими камерами), а также трех или более теплообменников для обработки необработанного объема газа внутри установки окисления во время переключения. Эксплуатационные затраты можно уменьшить путем увеличения эффективности рекуперации тепла и путем уменьшения падения давления на установке окисления. Эксплуатационные затраты и капиталовложения можно уменьшить путем надлежащего проектирования установки окисления и путем выбора подходящих теплопередающих материалов набивки.

Важным элементом эффективной установки окисления является клапанная система, используемая для переключения потока технологического газа с одной теплообменной колонны на другую. Любая утечка необработанного технологического газа через клапанную систему будет уменьшать эффективность установки. Кроме того, во время переключения клапанов возможно возникновение возмущений и флуктуации давления и/или потока в системе, что нежелательно. Износ клапанов также может вызывать проблемы, особенно ввиду высокой частоты переключения клапанов в конструкциях, связанных с регенерационными установками термоокисления.

В одной обычной конструкции с двумя колоннами используется пара тарельчатых клапанов, один из которых связан с первой теплообменной колонной, а другой - со второй теплообменной колонной. Хотя тарельчатые клапаны и обладают надлежащим быстрым переключением в течение цикла, при этом неизбежно происходит утечка необработанного технологического газа через клапаны. Например, в течение цикла в двухкамерной установке окисления наступает момент, когда и впускной клапан (впускные клапаны), и выпускной клапан (выпускные клапаны) частично открыты. В этот момент ничего не препятствует потоку технологического газа, и этот поток проходит непосредственно от впускного отверстия к выпускному отверстию без какой-либо обработки. Поскольку также имеются каналы, связанные с клапанной системой, объем необработанного газа как внутри корпуса тарельчатого клапана, так и внутри связанных с ним каналов представляет собой потенциальный объем утечки. Поскольку утечка необработанного технологического газа через клапаны сохраняет возможность выброса газа из устройства в необработанном виде, то именно такая утечка и будет существенно снижать эффективность разложения, обеспечиваемую установкой. Кроме того, обычные конструкции клапанов приводят к скачкам давления во время переключения, что увеличивает эту возможность утечки.

Аналогичная возможность утечки существует при наличии обычных систем поворотных клапанов. Кроме того, такие системы поворотных клапанов в типичном случае включают многочисленные внутренние переборки, которые могут протекать со временем, а их изготовление и техническое обслуживание стоят дорого. Например, на фиг.1 в патенте США №5871349 изображена установка окисления с двенадцатью камерами, имеющая двенадцать металлических стенок, каждая из которых может стать слабым местом, подверженным утечке.

Поэтому задачей настоящего изобретения является создание регенерационной установки окисления, которая обладает простотой и экономичностью двухкамерного устройства, а также плавным регулированием и высокой эффективностью удаления ЛОС, присущими системе поворотных клапанов, и при этом не будет иметь недостатков известного устройства и системы.

Для минимизации износа было необходимо создать клапан, имеющий улучшенную характеристику уплотнения.

Технический результат достигается посредством клапана, содержащего поворотный корпус, имеющий канал, выполненный с возможностью приема газа, внешнее неподвижное кольцевое уплотнение корпуса, кольцевое уплотнение между поворотным корпусом и внешним неподвижным кольцевым уплотнением корпуса, имеющее расточенное отверстие, выполненное с возможностью обеспечения прохождения газа в канал или из этого канала, при этом кольцевое уплотнение выполнено подвижным относительно внешнего кольцевого уплотнения корпуса, а указанный канал и расточенное отверстие выполнены с возможностью приема сжатого газа для обеспечения непрерывного и не фрикционного уплотнения между внешним кольцевым уплотнением корпуса и кольцевым уплотнением во время поворота корпуса.

Клапан дополнительно содержит средство для обеспечения прохождения газа через радиальный канал и между кольцевым уплотнением и внешним кольцевым уплотнением корпуса.

Клапан также содержит установочное кольцо, соединенное с поворотным корпусом, и стопорное кольцо, отстоящее от установочного кольца и соединенное с поворотным корпусом, при этом кольцевое уплотнение расположено между установочным кольцом и стопорным кольцом, и опорную дугу между кольцевым уплотнением и установочным кольцом.

Предпочтительно, кольцевое уплотнение содержит второе расточенное отверстие, выполненное с возможностью приема газа из радиального канала с обеспечением смещения кольцевого уплотнения по направлению движения к опорной дуге.

В одном из вариантов осуществления изобретения клапан содержит первый канал клапана и второй канал клапана, отделенный от первого канала клапана, и распределитель потока, имеющий впускной проходной канал и выпускной проходной канал, причем распределитель потока выполнен с возможностью перемещения относительно первого и второго каналов клапана между первым положением, в котором первый канал клапана сообщается посредством текучей среды с впускным проходным каналом, а второй канал клапана сообщается посредством текучей среды с выпускным проходным каналом, и вторым положением, в котором первый канал клапана сообщается посредством текучей среды с выпускным проходным каналом, а второй канал клапана сообщается посредством текучей среды с впускным проходным каналом, причем распределитель потока содержит блокирующую поверхность, которая блокирует поток через первую часть первого канала клапана и через вторую часть второго канала клапана, когда распределитель потока находится между первым и вторым положениями.

Технический результат достигается также посредством клапана, содержащего поворотный корпус, внешнее кольцевое уплотнение корпуса, кольцевое уплотнение между поворотным корпусом и внешним кольцевым уплотнением корпуса, и коллектор, который расположен вокруг внешнего кольцевого уплотнения корпуса, и по которому осуществляется подача сжатого газа вокруг кольцевого уплотнения для обеспечения непрерывного и нефрикционного уплотнения между внешним кольцевым уплотнением корпуса и кольцевым уплотнением во время поворота корпуса.

Технический результат достигается также посредством регенерационной установки термоокисления, предназначенной для обработки газа, содержащей зону сгорания, первый теплообменный слой, содержащий теплообменную среду и сообщающийся с зоной сгорания, второй теплообменный слой, содержащий теплообменную среду и сообщающийся с зоной сгорания, поворотный переключающий клапан для попеременного направления потока газа между первым и вторым теплообменными слоями, причем поворотный переключающий клапан содержит радиальный канал, ограниченный внешним кольцевым уплотнением корпуса, установочное кольцо, соединенное с поворотным корпусом, и стопорное кольцо, отстоящее от установочного кольца и соединенное с поворотным корпусом, и кольцевое уплотнение, расположенное между установочным кольцом и стопорным кольцом и сообщающееся посредством текучей среды с радиальным каналом, причем кольцевое уплотнение имеет расточенное отверстие, обеспечивающее прохождение газа в радиальный канал или из этого канала и образование герметичного уплотнения с внешним кольцевым уплотнением корпуса.

Предпочтительно, поворотный переключающий клапан дополнительно содержит первый канал клапана, сообщающийся посредством текучей среды с первым теплообменным слоем, и второй канал клапана, отделенный от первого канала клапана и сообщающийся посредством текучей среды со вторым теплообменным слоем, при этом регенерационная установка термоокисления дополнительно содержит распределительную камеру с холодной поверхностью, содержащую, по меньшей мере, одну направляющую перегородку для разделения первого и второго каналов клапана на множество камер. При этом каждая из камер конгруэнтна относительно другой.

Поворотный переключающий клапан предпочтительно размещен в коллекторе, имеющем впускной канал коллектора и выпускной канал коллектора, а поворотный переключающий клапан содержит впускной проходной канал и выпускной проходной канал, при этом впускной канал коллектора сообщается посредством текучей среды с впускным проходным каналом поворотного переключающего клапана, а выпускной канал коллектора сообщается посредством текучей среды с выпускным проходным каналом поворотного переключающего клапана.

Регенерационная установка термоокисления согласно изобретению содержит средство для обеспечения прохождения газа в радиальный канал и между кольцевым уплотнением и внешним кольцевым уплотнением корпуса, средство привода для поворота переключающего клапана.

При этом поворотный переключающий клапан содержит опорную дугу, расположенную между стопорным кольцом и установочным кольцом, причем установочное кольцо имеет выступ, а опорная дуга имеет канавку для размещения указанного выступа.

Технический результат достигается также посредством поворотного клапана для направления потока текучей среды, содержащего поворотный корпус, внешнее неподвижное кольцевое уплотнение корпуса, отстоящее от поворотного корпуса и ограничивающее вместе с корпусом уплотняющее пространство, уплотнительное средство, расположенное между поворотным корпусом и неподвижным кольцевым уплотнением корпуса в уплотняющем пространстве, причем уплотнительное средство выполнено с возможностью приема газа в уплотняющем пространстве и смещения к неподвижному кольцевому уплотнению корпуса для обеспечения непрерывного и нефрикционного уплотнения между неподвижным кольцевым уплотнением корпуса и уплотнительным средством во время поворота корпуса.

Согласно настоящему изобретению регенерационная установка окисления содержит только один переключающий клапан с уплотнением. Клапан согласно настоящему изобретению обладает превосходными характеристиками уплотнения и минимизирует износ. Этот клапан имеет уплотнительную пластину, которая ограничивает две камеры, причем каждая камера представляет собой проточный канал, который ведет в один из двух регенерационных слоев установки окисления. Этот клапан также включает переключающий распределитель потока, который обеспечивает попеременное направление впускаемого или выпускаемого технологического газа по каналам к каждой половине уплотнительной пластины. Клапан может работать в двух режимах: стационарном режиме и режиме перемещения клапана. В стационарном режиме используется газонепроницаемое уплотнение для минимизации или предотвращения утечки технологического газа. Это газонепроницаемое уплотнение выполняет свою функцию и во время перемещения клапана. Клапан представляет собой компактную конструкцию, что позволяет исключить каналы, необходимые в обычных конструкциях. Это обеспечивает меньший объем для технологического газа во время циклов, в результате чего меньше грязного газа остается необработанным во время циклов. Соответствующее отклонение потока минимизирует или исключает утечку необработанного технологического газа через клапан во время переключения. Использование только одного клапана, а не двух или четырех, как обычно бывает, значительно уменьшает площадь, требующую уплотнения. Геометрия переключающего распределителя потока способствует уменьшению расстояния и количества «витков», проходимых технологическим газом, так как распределитель потока можно разместить близко к теплообменным слоям. Это уменьшает объем улавливаемого необработанного газа во время переключения клапана. Поскольку технологический газ проходит по одним и тем же каналам клапана в цикле впуска и цикле выпуска, распределение газа в теплообменные слои улучшается.

В конструкциях, связанных с регенерационным термоокислением, достигается переключение клапана с минимальными флуктуациями давления, превосходным уплотнением и минимальным или вообще отсутствующим обводным потоком. Ввиду исключения обводного потока во время переключения можно исключить обычные улавливающие камеры, используемые для хранения объема необработанного газа в системе во время переключения, что приводит к существенному снижению себестоимости.

На фиг.1 представлено перспективное изображение регенерационной установки термоокисления в соответствии с одним вариантом осуществления настоящего изобретения;

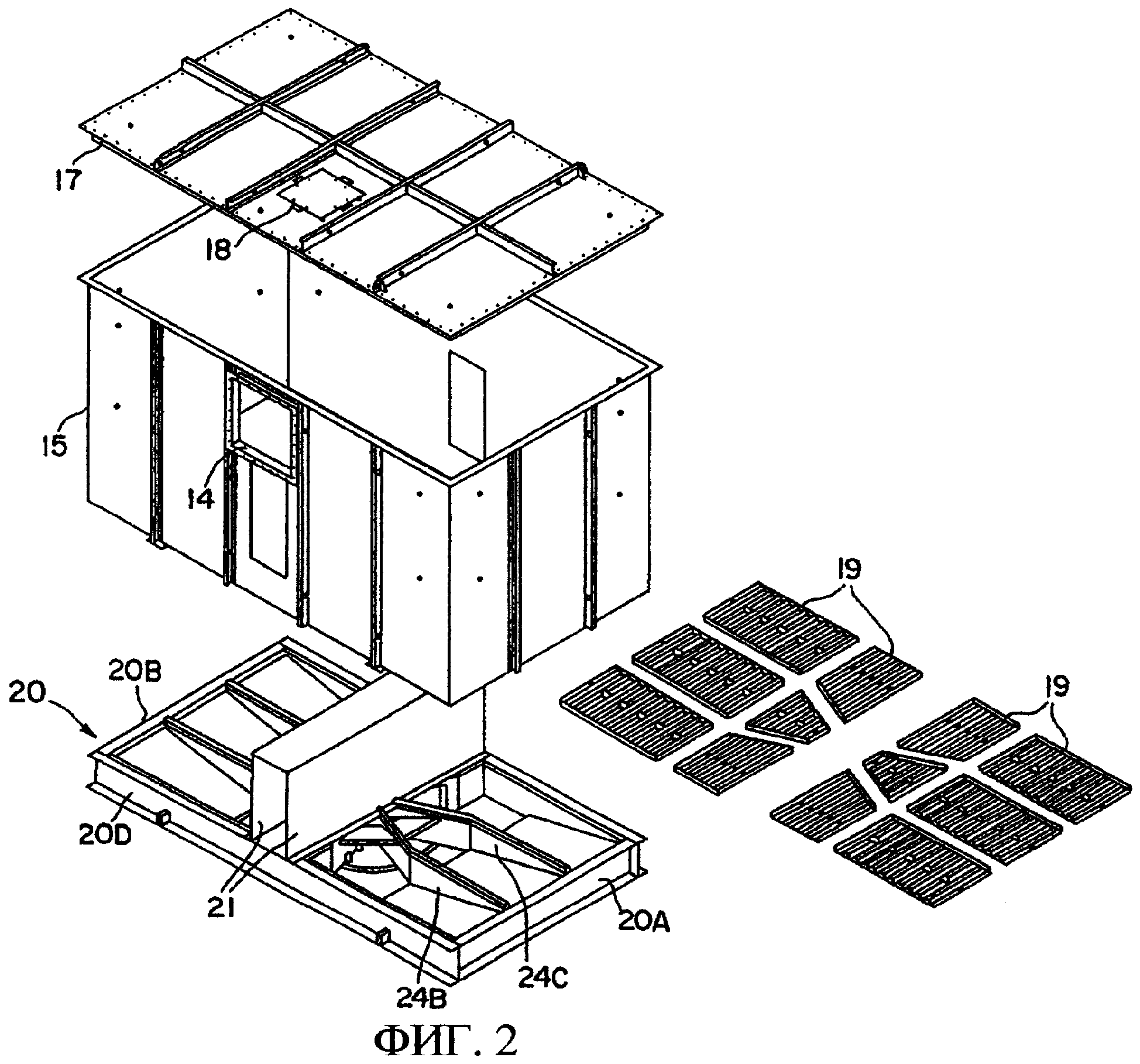

на фиг.2 представлено перспективное изображение с пространственным разделением деталей части регенерационной установки термоокисления в соответствии с одним конкретным вариантом осуществления настоящего изобретения;

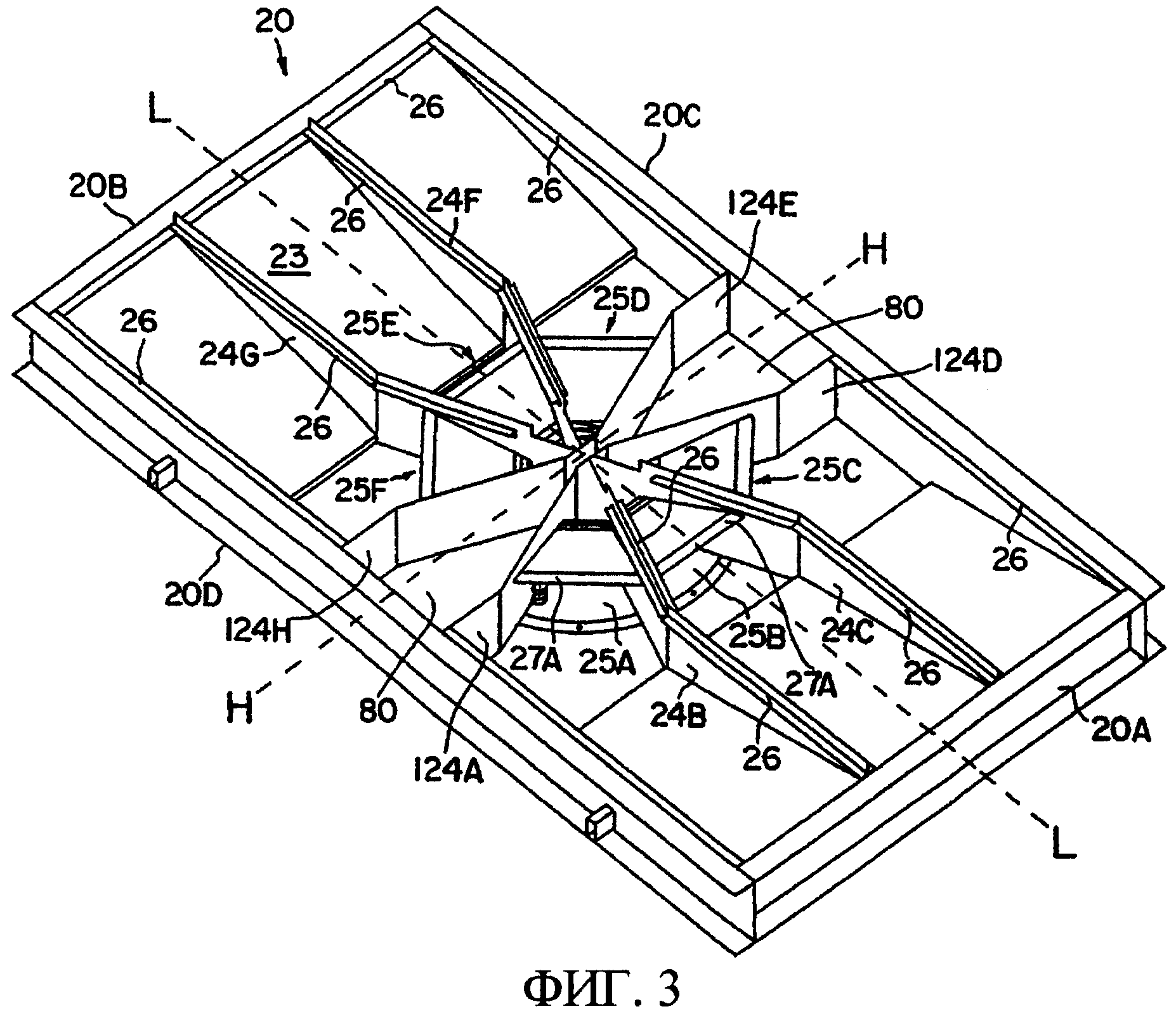

на фиг.3 представлено перспективное изображение распределительной камеры с холодной поверхностью в соответствии с настоящим изобретением;

на фиг.4 представлено перспективное изображение снизу каналов клапана в соответствии с настоящим изобретением;

на фиг.5 представлено перспективное изображение переключающего клапана с распределителем потока в соответствии с настоящим изобретением;

на фиг.5А представлено поперечное сечение переключающего клапана с распределителем потока в соответствии с настоящим изобретением;

на фиг.6 представлено перспективное изображение механизма привода переключающего клапана в соответствии с настоящим изобретением;

на фиг.7А, 7 В, 7С и 7D представлены условные диаграммы потока через переключающий клапан в соответствии с настоящим изобретением;

на фиг.8 представлено перспективное изображение части распределителя потока в соответствии с настоящим изобретением;

на фиг.9 представлен вид сверху уплотнительной пластины в соответствии с настоящим изобретением;

на фиг.9А представлено сечение части уплотнительной пластины, показанной на фиг.9;

на фиг.10 представлено перспективное расположение вала распределителя потока в соответствии с настоящим изобретением;

на фиг.11 представлено поперечное сечение поворотного канала в соответствии с настоящим изобретением;

на фиг.11А представлено перспективное изображение стопорного кольца в соответствии с настоящим изобретением;

на фиг.11В представлено поперечное сечение стопорного кольца в соответствии с настоящим изобретением;

на фиг.11С представлено перспективное изображение установочного кольца в соответствии с настоящим изобретением;

на фиг.11D представлено поперечное сечение установочного кольца в соответствии с настоящим изобретением;

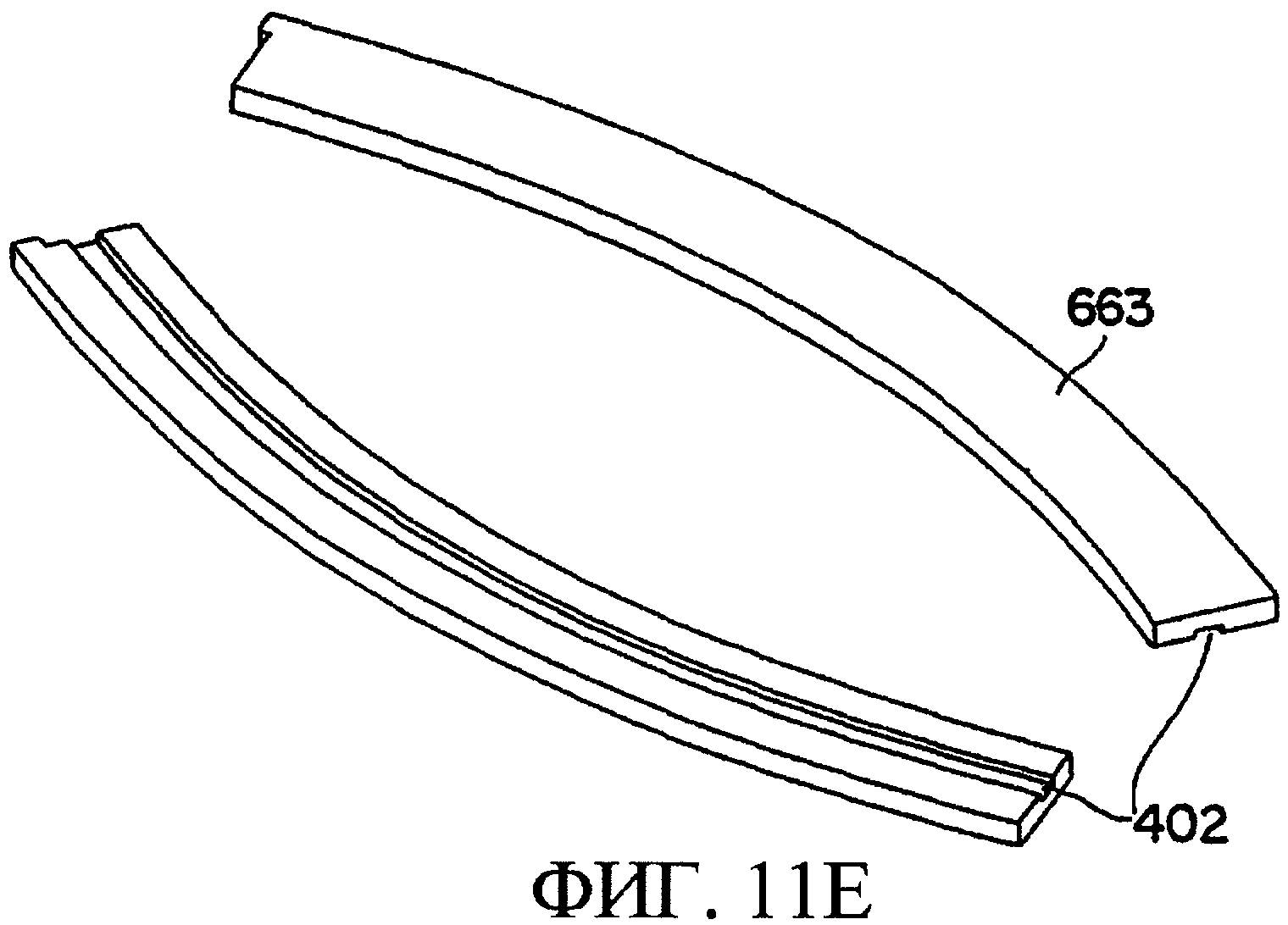

на фиг.11Е представлено перспективное изображение опорной дуги пластины в соответствии с настоящим изобретением;

на фиг.11F представлено поперечное сечение опорной дуги пластины в соответствии с настоящим изобретением;

на фиг.11G представлено перспективное изображение уплотнительного кольца в соответствии с настоящим изобретением;

на фиг.11Н представлено поперечное сечение уплотнительного кольца в соответствии с настоящим изобретением;

на фиг.11I представлено поперечное сечение канавки в уплотнительном кольце в соответствии с настоящим изобретением;

на фиг.12 представлено поперечное сечение нижней части приводного вала в соответствии с настоящим изобретением;

на фиг.13 представлено поперечное сечение стопорного и установочного колец для уплотнения в соответствии с настоящим изобретением;

на фиг.14 представлено перспективное изображение стопорного и установочного колец для уплотнения в соответствии с настоящим изобретением;

на фиг.14А представлено поперечное сечение поворотного канала в соответствии с альтернативным вариантом осуществления настоящего изобретения; и

на фиг.14В представлено поперечное сечение поворотного канала в соответствии с еще одним альтернативным вариантом осуществления настоящего изобретения.

На фиг.1 и 2 показана двухкамерная регенерационная установка 10 термоокисления (каталитического или некаталитического), установленная, как показано на чертежах, на раме 12. Установка 10 окисления включает корпус 15, который имеет первую и вторую теплообменные камеры, сообщающиеся с расположенной в центре зоной сгорания. С зоной сгорания может быть связана топка (не показана), а на раме 12 может быть установлен нагнетатель воздуха для горения, подающий воздух для горения в топку. Зона сгорания включает обводной выпускной канал 14, сообщающийся посредством текучей среды с вытяжной башней 16, в типичном случае ведущей в атмосферу. В шкафу 11 управления размещены приборы управления для установки, причем этот шкаф в предпочтительном варианте также расположен на раме 12. Напротив шкафа 11 управления находится вентилятор (не показан), установленный на раме 12 и предназначенный для принудительной подачи технологического газа в установку 10 окисления. Корпус 15 включает верхнюю камеру или крышку 17, имеющую одну или более дверей 18 для доступа, обеспечивающих оператору доступ в корпус 15. Специалисты в данной области техники поймут, что вышеизложенное описание установки окисления приведено лишь в целях иллюстрации; в пределах объема настоящего изобретения возможны другие конструкции, включающие установки окисления, в которых имеется больше или меньше двух камер, установки окисления с горизонтально ориентированной камерой (горизонтально ориентированными камерами), а также установки каталитического окисления.

Распределительная камера 20 с холодной поверхностью образует основание корпуса 15, как лучше всего видно на фиг.2. На распределительной камере 20 с холодной поверхностью предусмотрена подходящая опорная решетка 19, служащая опорой теплообменной матрице в каждой теплообменной колонне, как подробнее описано ниже. В изображенном варианте осуществления теплообменные камеры разделены разделительными стенками 21, которые предпочтительно изолированы. Кроме того, в изображенном варианте осуществления поток через теплообменные слои является вертикальным; технологический газ попадает в эти слои из каналов клапана, расположенных в распределительной камере 20 с холодной поверхностью, проходит вверх (по направлению к крышке 17) в первый слой, попадает в зону сгорания, сообщающуюся с первым слоем, выходит из зоны сгорания во вторую камеру, проходит вниз через второй слой по направлению к распределительной камере 20 с холодной поверхностью. Вместе с тем, специалисты в данной области техники поймут, что подходящими являются и другие ориентации, включая горизонтальную компоновку, например такую, при которой теплообменные колонны обращены друг к другу и разделены расположенной в центре зоной сгорания.

На фиг.3 подробно показана распределительная камера 20 с холодной поверхностью. Распределительная камера 20 имеет пол 23, который предпочтительно наклонен вниз от внешних стенок 20А, 20В к каналам 25A-25F клапана, обеспечивая распределение потока газа. На полу 23 размещено множество разделительных направляющих перегородок 24 и переборок 124А, 124D, 124Е и 124Н камер. Разделительные направляющие перегородки 24 разделяют каналы 25A-25F клапана и обеспечивают снижение флуктуации давления во время переключения клапана. Переборки камер разделяют теплообменные камеры. Переборки камер 124А и 124D, а также 124Е и 124Н могут быть соответственно соединены друг с другом или могут быть расположены отдельно. Между переборкой 124А камер и направляющей перегородкой 24В ограничен канал 25А клапана; между направляющими перегородками 24В и 24С ограничен канал 25В клапана; между направляющей перегородкой 24С и переборкой 124D камер ограничен канал 25С клапана; между переборкой 124Е камер и направляющей перегородкой 24F ограничен канал 25D клапана; между направляющими перегородками 24F и 24G ограничен канал 25Е клапана, а между направляющей перегородкой 24G и переборкой 124Н камер ограничен канал 25F клапана. Количество разделительных направляющих перегородок зависит от количества каналов клапана. В изображенном предпочтительном варианте осуществления имеется шесть каналов 25A-25F клапана, хотя можно было бы использовать больше или меньше каналов. Например, в варианте осуществления, в котором используется только четыре канала клапана, необходимо установить только одну разделительную направляющую перегородку. Независимо от количества каналов клапана и соответствующих разделительных направляющих перегородок каналы клапана в предпочтительном варианте осуществления имеют одинаковую форму для симметрии.

Высота направляющих перегородок предпочтительно является такой, что верхние поверхности направляющих перегородок определяют горизонтальную плоскость уровня. В изображенном варианте осуществления часть направляющих перегородок, наиболее удаленная от каналов клапана, является самой короткой для согласования с полом 23 распределительной камеры с холодной поверхностью, которая, как сказано выше, имеет наклон. Горизонтальная плоскость уровня, выполненная таким образом, пригодна для размещения теплообменной среды в каждой теплообменной колонне, что подробнее рассмотрено ниже. В изображенном варианте осуществления с шестью каналами клапана направляющие перегородки 24В, 24С, 24F и 24G предпочтительно наклонены под углом 45° к продольной центральной линии L-L распределительной камеры 20 с холодной поверхностью, когда они отходят от каналов 25 клапана, а затем проходят по существу параллельно продольной центральной линии L-L, когда они проходят к внешним стенкам 20А и 20В, соответственно. Направляющие перегородки 24А, 24D, 24Е и 24Н предпочтительно наклонены под углом 22,5° к поперечной центральной линии Н-Н распределительной камеры 20 с холодной поверхностью, когда они проходят от каналов 25 клапана, а затем проходят по существу параллельно поперечной центральной линии Н-Н, когда они проходят к внешним стенкам 20С и 20D, соответственно.

В предпочтительном варианте направляющие перегородки 24В, 24С, 24F и 24G, а также стенки 20А, 20В, 20С и 20D распределительной камеры 20 с холодной поверхностью включают краевой выступ 26, проходящий немного ниже горизонтальной плоскости, ограниченной верхней поверхностью направляющих перегородок. На выступе 26 установлена по выбору опорная решетка 19 с холодной поверхностью (фиг.2), которая в свою очередь служит опорой теплообменной среде в каждой колонне. В случае, если теплообменная среда включает среду, набивка которой осуществлена произвольно, такую как керамические подушечки, сферы или элементы иной формы, направляющие перегородки могут проходить выше, чтобы отделить эту среду. Однако совершенное уплотнение между направляющими перегородками не является обязательным, так как обычно оно расположено в конструкциях поворотных клапанов.

На фиг.4 представлен вид снизу каналов 25А, 25В, 25С клапана. Пластина 28 имеет два противоположных симметричных отверстия 29А и 29В, которые вместе с направляющими перегородками 24 ограничивают каналы клапана. В каждом канале 25 клапана расположена одна установленная по выбору поворотная лопасть 27. Каждая поворотная лопасть 27 имеет первый конец, прикрепленный к пластине 28, и второй конец, отстоящий от первого конца и прикрепленный к направляющей перегородке 24 на каждой стороне (как лучше всего видно на фиг.3). Каждая поворотная лопасть 27 расширяется от своего первого конца к своему второму концу и наклонена вверх под углом, а затем ее поверхность приближается к горизонтальной плоскости, как показано позицией 27А на фиг.3 и 4. Функции поворотных лопастей 27 заключаются в направлении потока технологического газа, выходящего из каналов клапана, в направлении от этих каналов клапана, что способствует распределению по распределительной камере 20 с холодной поверхностью в процессе работы. Равномерное распределение в распределительной камере 20 с холодной поверхностью обеспечивает равномерное распределение по теплообменной среде для достижения оптимальной эффективности теплообмена.

На фиг.5 и 5А показан распределитель 50 потока, размещенный в коллекторе 51, имеющем впускной проходной канал 48 для технологического газа и выпускной проходной канал 49 для технологического газа (хотя конструктивный элемент 48 может быть выпускным каналом, а 49 - впускным каналом, в данном описании с целью иллюстрации будет упоминаться вариант осуществления, указанный первым). Распределитель 50 потока включает предпочтительно полый цилиндрический приводной вал 52 (фиг.5А, 10), который подсоединен к механизму привода, подробнее рассматриваемому ниже. К приводному валу 52 подсоединен поворотный корпус 53, частично имеющий форму усеченного конуса или имеющей форму усеченного конуса. Поворотный корпус 53 включает блокирующую пластину, имеющую две противоположные уплотняющие поверхности 55, 56 в форме секторов, каждая из которых соединена с другой посредством окружного внешнего края 54 и проходит наружу от приводного вала 52 под углом 45°, так что полость, ограниченная этими двумя уплотняющими поверхностями 55 и 56 и внешним краем 54, ограничивает первый путь или первый проходной канал 60 газа. Точно так же второй путь или второй проходной канал 61 газа ограничен напротив первого проходного канала уплотняющими поверхностями 55, 56 и тремя наклонными боковыми пластинами, а именно расположенными друг против друга наклонными боковыми пластинами 57А, 57В и центральной наклонной боковой пластиной 57С. Наклонные боковые пластины 57А, 57В отделяют проходной канал 60 от проходного канала 61. Верхние части этих проходных каналов 60, 61 предназначены для согласования конфигурации симметричных отверстий 29А, 29В в пластине 28, и в собранной установке каждый проходной канал 60, 61 выровнен с соответствующими отверстиями 29А, 29В. Проходной канал 61 сообщается посредством текучей среды только с впускным каналом 48, а проходной канал 60 сообщается посредством текучей среды только с выпускным каналом 49 посредством распределительной камеры 47 независимо от положения распределителя 50 потока в любой заданный момент времени. Таким образом, технологический газ, попадающий в коллектор 51 через впускной канал 48, проходит только по проходному каналу 61, а технологический газ, поступающий из каналов 25 клапана, проходит только в выпускной канал 49 через распределительную камеру 47.

К пластине 28, ограничивающей каналы 25 клапана (фиг.4), подсоединена уплотнительная пластина 100 (фиг.9). В предпочтительном варианте между верхней поверхностью распределителя 50 потока и уплотнительной пластиной используют воздушное уплотнение, что подробнее рассматривается ниже. Распределитель потока выполнен с возможностью поворота посредством приводного вала 52 вокруг вертикальной оси, а также относительно неподвижной пластины 28. Такой поворот вызывает перемещение уплотняющих поверхностей 55, 56 с достижением положения блокирующего выравнивания с частями отверстий 29А, 29В и выходом из такого положения, как описано ниже.

На фиг.6 изображен подходящий механизм привода, предназначенный для приведения в движение распределителя 50 потока. Механизм 70 привода включает основание 71 и установлен на раме 12 (фиг.1). К основанию 12 подсоединена пара реечных опор 73А, 73В, а также цилиндрическая опора 74. На цилиндрической опоре 74 установлены цилиндры 75А, 75В, которые приводят в действие соответствующие рейки 76А, 76В. Каждая рейка имеет множество канавок, форма которых соответствует прямым зубьям прямозубого цилиндрического зубчатого колеса 77. Приводной вал 52 распределителя 50 потока подсоединен к прямозубому цилиндрическому зубчатому колесу 77. Работа цилиндров 75А, 75В обеспечивает перемещение скрепленных с ними соответствующих реек 76А, 76В, в свою очередь обеспечивающее движение поворота прямозубого цилиндрического зубчатого колеса 77, которое поворачивает вокруг вертикальной оси приводной вал 52 и прикрепленный к нему распределитель 50 потока. В предпочтительном варианте предусматривается конфигурация реечной передачи, обуславливающая поворот приводного вала 52 назад и вперед на 180°. Однако специалисты в данной области техники поймут, что в пределах объема настоящего изобретения возможны и другие конструкции, включая привод, при наличии которого достигается полный оборот распределителя потока на 360°. Другие подходящие механизмы привода включают гидравлические исполнительные механизмы и механизмы шагового перемещения.

На фиг.7A-7D условно показано направление потока во время обычного цикла переключения для клапана, имеющего два впускных канала и два выпускных канала. На этих диаграммах камера А является впускной камерой, а камера В - выпускной камерой установки окисления с двумя колоннами. На фиг.7А клапан изображен в своем полностью открытом стационарном положении. Таким образом, каналы 25А и 25В находятся в режиме впуска в полностью открытом положении, а каналы 25С и 25D - в режиме выпуска в полностью открытом положении. Технологический газ попадает в камеру А через каналы 25А и 25В, проходит через теплообменную среду в камере А, где он нагревается, проходит через зону сгорания, сообщающуюся с камерой А, где окисляются любые летучие компоненты, которые еще не окислились, охлаждается, когда проходит через камеру В, сообщающуюся с зоной сгорания, а затем выходит через каналы 25С и 25D в вытяжную башню, открывающуюся, например, в атмосферу. Обычная продолжительность этого режима работы составляет от 1 до 4 минут, причем предпочтительная продолжительность составляет 3 минуты.

На фиг.7 В изображено начало изменения режима, когда происходит поворот клапана на 60°, занимающий обычно от примерно 0,5 секунды до примерно 2 секунд. В показанном положении канал 25 В клапана закрыт, поэтому поток в камеру А или из нее через этот канал блокирован, и канал 25С клапана закрыт, вследствие чего поток в камеру В или из нее через этот канал блокирован. Каналы 25D и 25Е клапана остаются открытыми.

Когда поворот распределителя потока продолжается еще на 60°, блокированными теперь оказываются каналы 25А и 25D, как показано на фиг.7С. Вместе с тем канал 25В теперь открыт, но находится в режиме выпуска, вследствие чего возможен лишь поток технологического газа из камеры А через канал 25В в вытяжную башню или аналогичное сооружение. Точно также канал 25С теперь открыт, но находится в режиме впуска, вследствие чего возможен лишь поток технологического газа в камеру В (а не из камеры В, как было в случае режима выпуска, показанного на фиг.7А).

Заключительный поворот распределителя потока на 60° изображен на фиг.7D. Камера А теперь находится в режиме выпуска в полностью открытом состоянии, а камера В - в режиме впуска в полностью открытом состоянии. Таким образом, все каналы 25А, 25В, 25С и 25D полностью открыты, и распределитель потока находится в покое. Когда нужно снова изменить направление потока на обратное, распределитель потока предпочтительно поворачивают в положение, показанное на фиг.7А, путем поворота на 180° в направлении, противоположном тому, в котором совершался предыдущий поворот, хотя в пределах объема настоящего изобретения находится и поворот на 180° в том же направлении, что и предыдущее вращение.

Система с шестью клапанными отверстиями, показанная на фиг.3, может работать аналогичным образом. Так, каждый канал клапана соответствовал бы повороту на 45°, а не на 60°. Если каналы 25А, 25В и 25С клапана, показанные на фиг.3, находятся в режиме впуска и полностью открыты, и каналы 25D, 25Е и 25F находятся в режиме выпуска и полностью открыты, тогда первым этапом в цикле является поворот клапана на 45° (по часовой стрелке), блокирующий поток в канал 25С клапана и из канала 25F клапана. Каналы 25А и 25В клапана остаются в открытом положении в режиме впуска, а каналы 25D и 25Е клапана остаются в открытом положении в режиме выпуска. Когда распределитель потока совершает поворот на дополнительные 45° по часовой стрелке, канал 25С клапана теперь оказывается в открытом положении в режиме выпуска, канал 25В клапана оказывается блокированным, а канал 25А клапана остается в открытом положении в режиме впуска. Аналогично, канал 25F клапана теперь оказывается в открытом положении в режиме впуска, канал 25Е клапана оказывается блокированным, а канал 25D клапана остается в открытом положении в режиме выпуска. Когда распределитель потока совершает поворот еще на 45°, каналы 25с и 25В клапана теперь оказываются в открытом положении в режиме выпуска, а канал 25А клапана оказывается блокированным. Аналогично, каналы 25F и 25Е клапана теперь оказываются в открытом положении в режиме впуска, а канал 25D оказывается блокированным. В заключительном положении распределитель потока повернут на дополнительные 45° и остановлен, при этом все каналы 25А, 25В и 25С клапана находятся в открытом положении в режиме выпуска, а все каналы 25D, 25Е и 25F клапана находятся в открытом положении в режиме впуска.

Следует отметить, что одним существенным преимуществом настоящего изобретения по сравнению с обычными поворотными клапанами является то, что рассматриваемый распределитель потока остается неподвижным в течение большей части времени. Он перемещается лишь во время цикла переключения режима с впускного на выпускной, и это перемещение длится лишь секунды (в общем случае занимает в сумме от примерно 0,5 до примерно 4 секунд) по сравнению с минутами, в течение которых клапан неподвижен, при этом одна из камер - камера А или камера В - находится в режиме впуска, а другая - в режиме выпуска. В отличие от этого многие из обычных поворотных клапанов находятся в движении постоянно, что ускоряет износ различных элементов установки и может привести к утечке. Дополнительное преимущество настоящего изобретения заключается в наличии большого физического пространства, отделяющего газ, который очищен, от газа, который еще не очищен, как в самом клапане, так и в камере (это пространство 80 (фиг.3) между переборками 124Е и 124D камер, а также переборками 124Н и 124А), и наличии двойной стенки, образованной переборками 124Е, 124Н и 124А, 124D камер. Кроме того, поскольку клапан имеет лишь одну исполнительную систему, этот клапан будет успешно функционировать, если он перемещается быстро или медленно, в отличие от известных технических решений, при осуществлении которых несколько исполнительных систем должны работать совместно. Более конкретно, если один тарельчатый клапан в известной установке, например, будет работать медленнее, чем другой, то возможна утечка или потеря потока технологического газа или создание большого импульса давления.

Еще одним преимуществом настоящего изобретения является сопротивление, которое присутствует во время операции переключения. В обычных клапанных системах, таких как вышеупомянутые системы тарельчатых клапанов, сопротивление потоку достигает нуля, когда оба клапана частично открыты (т.е. когда один закрывается, а другой открывается). В результате поток газа в единицу времени может на самом деле увеличиться, дополнительно усиливая утечку такого газа через оба частично открытых клапана во время переключения. В отличие от этого, поскольку распределитель потока согласно настоящему изобретению постепенно закрывает впускной канал (или выпускной канал), закрывая лишь части их в некоторый момент, сопротивление не уменьшается до нуля во время переключения, а на самом деле увеличивается, тем самым ограничивая поток технологического газа через каналы клапана во время переключения и минимизируя утечку.

Теперь со ссылками на фиг.5, 8 и 9 будет приведено описание предпочтительного варианта осуществления уплотнения клапана. Распределитель 50 потока совершает движение на воздушной подушке, чтобы минимизировать или исключить износ во время движения распределителя потока. Специалисты в данной области техники поймут, что можно было бы использовать и другие газы помимо воздуха, хотя в иллюстративных целях данное описание приводится применительно к воздуху. Воздушная подушка не только служит для уплотнения клапана, но и обеспечивает движение распределителя потока без трения или по существу без трения. Нагнетательная система подачи, такая как вентилятор и т.п., который может быть таким же, как вентилятор, используемый для подачи воздуха для горения в топку зоны сгорания или другим, подает воздух к приводному валу 52 распределителя 50 потока через подходящие каналы подачи (не показаны) и распределительную камеру 64. В альтернативном варианте можно использовать отрицательное давление (разрежение). Как лучше всего видно на фиг.8 (где проиллюстрирована система, в которой используется положительное (избыточное) давление), воздух поступает из каналов подачи в приводной вал 52 над основанием 82 приводного вала 52, который подсоединен к механизму 70 привода. На точное местоположение отверстия (отверстий) 81 не накладываются конкретные ограничения, хотя в предпочтительном варианте отверстия 81 расположены симметрично вокруг вала 52 и имеют одинаковый размер для обеспечения равномерности. Сжатый воздух проходит вверх по валу, как показано стрелками на фиг.8, и часть воздуха попадает в один или более радиальных каналов 83, которые сообщаются с кольцевым уплотнением, находящимся в кольцевом поворотном канале 90, подробнее рассматриваемом ниже. Часть воздуха, которая не попадает в радиальные каналы 83, продолжает подниматься по приводному валу 52 до тех пор, пока не достигает проходных каналов 94, которые распределяют воздух в канале, имеющем полукольцевую часть 95 и часть, ограниченную секторообразными клиньями или уплотняющими поверхностями 55, 56. В случае системы, в которой используется отрицательное давление (разрежение), поток проходил бы в противоположном направлении.

Блокирующая пластина распределителя 50 потока, в частности уплотняющие поверхности 55, 56 и внешнего кольцевого края 54, выполнены с множеством отверстий 96, как показано на фиг.5. Сжатый воздух из канала 95 выбрасывается через эти отверстия 96, как показано стрелками на фиг.8, и создает воздушную подушку между верхней поверхностью распределителя 50 потока и неподвижной уплотнительной пластиной 100, показанной на фиг.9. Уплотнительная пластина 100 включает кольцевой внешний край 102, имеющий ширину, соответствующую ширине верхней уплотняющей поверхности или внешнего кольцевого края 54 распределителя 50 потока, и пару секторообразных элементов 105, 106, форма которых соответствует секторообразным клиньям или уплотняющим поверхностям 55, 56 распределителя 50 потока. Указанная пластина согласована (и соединена) с пластиной 28 (фиг.4) канала клапана. В отверстие 104 введен палец 59 вала (фиг.8), соединенный с распределителем 50 потока. Нижняя сторона кольцевого внешнего края 102, обращенная к распределителю потока, включает одну или более кольцевых канавок 99 (фиг.9А), которые выровнены с отверстиями 96 в блокирующей пластине распределителя 50 потока. В предпочтительном варианте имеются два концентричных ряда канавок 99 и два соответствующих ряда отверстий 96. Таким образом, канавки 99 обеспечивают выброс воздуха из отверстий 96 в верхней уплотняющей поверхности или на внешнем кольцевом крае 54 для формирования воздушной подушки между поверхностью 54 и кольцевым внешним краем 102 уплотнительной пластины 100. Кроме того, выброс воздуха из отверстий 96 в секторообразных элементах или уплотняющих поверхностях 55, 56 образует воздушную подушку между уплотняющими поверхностями 55, 56 и секторообразными элементами 105, 106 уплотнительной пластины 100. Эти воздушные подушки минимизируют или предотвращают утечку технологического газа, который не очищен, в поток чистого технологического газа. Относительно большие уплотняющие поверхности и секторообразные элементы как распределителя 50 потока, так и уплотнительной пластины 100 обеспечивают длинный путь через верх распределителя 50 потока, который пришлось бы пройти неочищенному газу, чтобы вызвать утечку. Поскольку распределитель потока неподвижен в течение большей части времени в процессе работы, создается непроницаемая воздушная подушка между всеми поверхностями клапана. Когда требуется, чтобы распределитель потока перемещался, воздушная подушка, используемая для уплотнения клапана, также выполняет функцию, обеспечивающую исключение любых больших давлений контакта, которые могли бы возникнуть вследствие износа между распределителем 50 потока и уплотнительной пластиной 100.

Сжатый воздух предпочтительно подается от вентилятора, но не от вентилятора, от которого подается технологический газ в установку, в которой используется клапан, так что давление уплотняющего воздуха больше, чем давление впускаемого или выпускаемого технологического газа, что обеспечивает тем самым надежное уплотнение. Вместе с тем, как отмечалось выше, можно использовать систему, в которой предусматривается отрицательное давление (разрежение).

Распределитель потока включает поворотный канал 90, который показан на фиг.10 и 11. Поворотный корпус 53, имеющий форму усеченного конуса, выполнен с возможностью поворота относительно внешнего неподвижного кольцевого уплотнения 659, который функционирует как внешнее кольцевое уплотнение. Внешнее кольцевое уплотнение 659 включает внешний кольцевой фланец 111, используемый для центровки уплотнения 659 и прижима его к коллектору 51 (см. также фиг.5А).

На фиг.11 подробно изображен один конкретный вариант осуществления усовершенствованной уплотнительной системы в соответствии с настоящим изобретением. Стопорное кольцо 664, предпочтительно из углеродистой стали, показано прикрепленным к поворотному корпусу 53, имеющему форму усеченного конуса. Это стопорное кольцо 664 предпочтительно представляет собой разрезное кольцо, как показано на перспективном изображении, представленном на фиг.11А, и имеет такое поперечное сечение, которое показано на фиг.11В. Наличие разреза на кольце обеспечивает его установку и снятие. На фиг.13 показано стопорное кольцо, прикрепленное к поворотному корпусу 53, имеющему форму усеченного конуса, винтом 140 с головкой под ключ. Можно использовать и другие возможные средства крепления стопорного кольца 664. В предпочтительном варианте поворотный корпус включает канавку 700 (фиг.13) для надлежащего расположения стопорного кольца в нужном месте.

Напротив стопорного кольца 664 размещено установочное кольцо 091, показанное на фиг.11С, 11D, 13 и 14. Установочное кольцо 091 также соединено с поворотным корпусом 53 винтом 140' с головкой под ключ, а в поворотном корпусе выполнена канавка для надлежащего расположения установочного кольца 091.

В изображенном варианте осуществления, предусматривающем поворот поворотного корпуса вокруг вертикальной оси, масса кольцевого уплотнения 658 может обуславливать износ, когда оно скользит по установочному кольцу 091. Чтобы уменьшить или исключить этот износ, установочное кольцо 091 выполнено с выступом 401, сформированным вдоль окружности этого кольца и в предпочтительном варианте расположенным по центру, как лучше всего видно на фиг.11D. Изготовленная по выбору опорная дуга 663 пластины имеет канавку 402 (фиг.11Е, 11F), форма и местоположение которой соответствуют выступу 401, причем опорная дуга в собранном состоянии садится на установочное кольцо 091, как показано на фиг.11. Опорная дуга 663 пластины предпочтительно изготовлена из материала, отличающегося от того, из которого изготовлено кольцевое уплотнение 658, для облегчения функционирования в качестве опоры. Подходящие материалы включают бронзу, керамику или другой металл, отличающийся от металла, используемого в качестве материала для кольцевого уплотнения 658.

Кольцевое уплотнение 658 расположено между стопорным кольцом 664 и опорной дугой 663. Как показано на фиг.11G и 11Н, кольцевое уплотнение 658 имеет радиальный паз 403, выполненный вдоль его окружной поверхности. На одном краю кольцевого уплотнения 658 радиальный паз 403 оканчивается в окружной полукруглой конфигурации, вследствие чего образуется распределительная канавка 145, когда кольцевое уплотнение 658 упирается во внешнее кольцевое уплотнение 659 корпуса, как показано на фиг.11. В альтернативном варианте можно использовать больше одного радиального паза 403. В изображенном варианте осуществления кольцевое уплотнение 658 также имеет расточенное отверстие 404, выполненное сообщающимся с радиальным пазом 403 и перпендикулярное ему. Посредством нагнетания давления в этом расточенном отверстии 404 создается противовес, посредством которого предотвращается движение уплотнительного кольца 658 вниз под действием своего собственного веса. Если бы ориентация клапана была другой, например повернутой на 180°, расточенное отверстие 404 можно было бы сформировать в верхней части кольцевого уплотнения 658. В альтернативном варианте можно использовать более одного расточенного отверстия 404 в верхней или нижней частях или в них обеих. Если бы ориентация была повернутой, например, на 90°, то противовес не понадобился бы. Поскольку кольцевое уплотнение 658 остается неподвижным, а корпус тоже неподвижен, уплотнение 658 не обязательно должно быть круглым, пригодны и другие формы, например овальная и восьмиугольная. Кольцевое уплотнение 658 может представлять собой единую деталь или может состоять из двух или более деталей.

Поскольку кольцевое уплотнение 658 смещено к внешнему кольцевому уплотнению 659 корпуса и остается неподвижным даже тогда, когда распределитель 50 потока (а также стопорное кольцо 664, опорная дуга 663 и установочное кольцо 091) поворачивается. Сжатый воздух (или газ) проходит через радиальные каналы 83, как показано стрелками на фиг.11, и попадает в радиальный паз 403 и расточенное отверстие 404, а также в распределительную канавку 145 между кольцевым уплотнением 658 и внешним неподвижным кольцевым уплотнением 659 корпуса, в зазор между стопорным кольцом 664 корпусом 659 и в зазоры между дугой 663 и внешним неподвижным кольцевым уплотнением 659 корпуса, а также установочным кольцом 091 и внешним неподвижным кольцевым уплотнением 659 корпуса. Когда распределитель потока поворачивается относительно неподвижного кольцевого уплотнения 659 корпуса, воздух в этих зазорах вызывает увеличение давления в соответствующих пространствах, создавая непрерывное и нефрикционное уплотнение. Распределительная канавка 145 делит внешнюю поверхность кольцевого уплотнения 658 на три зоны, две из которых находятся в контакте с расточенным отверстием, проходящим наружу, и центральная зона находится под давлением.

За счет использования только одного узла кольцевого уплотнения исключаются силы, которые оказывают нажимное или тяговое воздействие на двойные поршневые кольцевые уплотнения. Кроме того, обеспечивается экономия ввиду того, что уменьшается количество деталей и можно предусмотреть только одно кольцо большего поперечного сечения, вследствие чего оно может состоять из элементов с более стабильными размерами. Кольцо может быть разрезано на две половины для упрощения установки и снятия. В углубленных отверстиях 405 (фиг.11I) можно предусмотреть пружины сжатия у места разреза, чтобы обеспечить приложение направленной наружу силы кольца к расточенному отверстию.

На фиг.12 показано, как распределительная камера 64, из которой осуществляется подача сжатого воздуха в вал 52, уплотнена у приводного вала 52. Уплотнение осуществляется аналогично тому, как описано выше для поворотного канала, за исключением того, что уплотнения не являются газонепроницаемыми, и для каждого уплотнения выше и ниже распределительной камеры 64 следует использовать лишь одно поршневое кольцо. При использовании уплотнения, расположенного, например, выше распределительной камеры 64, формируют С-образное внутреннее кольцевое уплотнение 216 за счет формирования центральной канавки в этой камере. Неподвижная кольцевая цилиндрическая стенка 210, которая выполняет функции внешнего кольцевого уплотнения, включает внешний кольцевой фланец 211, используемый для центровки стенки 210 и прижима ее к распределительной камере 64. В канавке, выполненной в С-образном внутреннем кольцевом уплотнении 216, размещено неподвижное поршневое кольцо 212, смещенное к стенке 210. Зазор между поршневым кольцом 212 и расточенным отверстием С-образного внутреннего уплотнения 216, а также зазор между С-образным внутренним уплотнением 216 и внешней цилиндрической стенкой 210 компенсируют любое перемещение приводного вала 52 вследствие теплового расширения и т.п. На противоположной стороне распределительной камеры 64 используют аналогичную цилиндрическую стенку 310, С-образное внутреннее уплотнение 316 и поршневое кольцо 312, как показано на фиг.12.

На фиг.14А изображен альтернативный вариант осуществления, который включает дополнение в виде гибких уплотнений 710, 711, установленных либо на поворотный узел, либо на неподвижное уплотнительное кольцо. Этот конкретный вариант осуществления способствует уменьшению количества уплотнительного газа, необходимого для уплотнения узла.

На фиг.14В изображен альтернативный вариант осуществления, в котором исключается присутствие уплотнительного газа за уплотнением, а вместо этого газ направляется снаружи узла посредством патрубка 720, расположенного вокруг расточенного отверстия неподвижного корпуса, как показано на чертеже. При работе в первом режиме необработанный («грязный») технологический газ проходит во впускной канал 48 через проходной канал 61 распределителя 50 потока и попадает в любые соответствующие каналы 25 клапана, которые находятся в открытом положении и сообщаются с проходным каналом 61 в этом режиме. Затем необработанный технологический газ проходит вверх через горячую теплообменную среду, расположенную в распределительной камере 20 с холодной поверхностью, и через зону сгорания, где этот газ обрабатывается, и уже чистый газ проходит вниз через холодную теплообменную среду во второй колонне, через каналы 25 клапана, сообщающиеся с проходным каналом 60, и выходит через распределительную камеру 47 и выпускной канал 49. Как только холодная теплообменная среда становится относительно горячей, а горячая теплообменная среда становится относительно холодной, осуществляется реверс цикла, вызывая срабатывание механизма 70 привода с целью поворота приводного вала 52 и распределителя 50 потока. В этом втором режиме необработанный технологический газ снова проходит во впускной канал 48, попадая через проходной канал 61 в распределитель 50 потока, причем этот проходной канал теперь сообщается с другими каналами 25 клапана, которые прежде сообщались посредством текучей среды только с проходным каналом 60, вследствие чего необработанный технологический газ теперь направляется в горячую теплообменную среду, а потом - через зону сгорания, где осуществляется обработка технологического газа. Затем очищенный газ охлаждается, когда проходит вниз через холодную теплообменную среду, через каналы 25 клапана, сообщающиеся с проходным каналом 60, и выходит через распределительную камеру 47 и выпускной канал 49. При необходимости этот цикл повторяется, как правило, через каждые 0,5-7 минут.

Реферат

Изобретение относится к области энергетики. Клапан содержит поворотный корпус, имеющий канал, внешнее неподвижное кольцевое уплотнение корпуса, кольцевое уплотнение между поворотным корпусом и внешним неподвижным кольцевым уплотнением корпуса, имеющее расточенное отверстие, выполненное с возможностью обеспечения прохождения газа в канал или из этого канала, при этом кольцевое уплотнение выполнено подвижным относительно внешнего кольцевого уплотнения корпуса, а указанный канал и расточенное отверстие выполнены с возможностью приема сжатого газа для обеспечения непрерывного и нефрикционного уплотнения между внешним кольцевым уплотнением корпуса и кольцевым уплотнением во время поворота корпуса. Клапан дополнительно содержит средство для обеспечения прохождения газа через радиальный канал и между кольцевым уплотнением и внешним неподвижным кольцевым уплотнением корпуса, а также установочное кольцо, соединенное с поворотным корпусом, и стопорное кольцо, отстоящее от установочного кольца и соединенное с поворотным корпусом, при этом кольцевое уплотнение расположено между установочным кольцом и стопорным кольцом. Кроме того, клапан содержит опорную дугу между кольцевым уплотнением и установочным кольцом. Кольцевое уплотнение содержит второе расточенное отверстие, выполненное с возможностью приема газа из радиального канала с обеспечением смещения кольцевого уплотнения по направлению движения к опорной дуге. Изобретение позволяет создать регенерационную установку окисления, обладающую простотой и экономичностью. 4 н.з. и 12 з.п. ф-лы, 14 ил.

Комментарии