Улучшенные покрытия с пониженным содержанием диоксида титана - RU2566789C2

Код документа: RU2566789C2

Чертежи

Описание

Это изобретение относится к пигментированным композициям для покрытия с уменьшенным энергосодержанием, особенно пигментированных красок с низким и средним блеском, также известных как матовые краски или краски с мягким блеском. В частности, оно относится к краскам, содержащим пигмент от 78 до 85% по объему и имеющим блеск меньше чем 30% при измерении при 85°.

Светлые пигментированные краски обычно содержат высокие уровни диоксида титана, TiO2. Причина состоит в том, что такие пастельные оттенки являются преобладающе белыми с небольшим количеством добавленного цветного красителя. Диоксид титана является лучшим источником белизны из-за ее высокого показателя преломления по сравнению с обычными связующими веществами, используемыми в красках. К сожалению, TiO2 требует большого количества энергии для его извлечения из земли и последующей очистки. Фактически, в известных красках с высоким содержанием по объему пигмента (PVC) пастельного/светлого цвета, например матовые белые и матовые ненасыщенные тона, как описано дополнительно, высокое содержание TiO2 (как правило, 10-20% об.), используемое для достижения желаемого цвета и кроющей способности, дает главный вклад в общее энергосодержание краски.

Под энергосодержанием имеется в виду энергия, требуемая для извлечения, очистки и производства ингредиентов, содержащих краску; и энергию, требуемую для производства самой краски.

Так как большая часть энергии генерируется при горении ископаемого топлива, высокое энергосодержание обычно приводит к высокому выбросу диоксида углерода, следовательно, к использованию альтернативной меры «внедренного CO2» для указания на энергосодержание.

Отрицательное воздействие такого выброса на глобальную окружающую среду, особенно на изменение климата, как правило, признается большинством серьезных комментаторов. Таким образом, существует потребность в уменьшении энергии, расходуемой при производстве таких красок.

Одним из подходов для решения этой проблемы является уменьшение содержания TiO2 в краске. Однако это просто снижает кроющую способность высушенного покрытия и, в то время как каждый слой высохшей краски вполне может иметь сниженное энергосодержание, будут требоваться дополнительные покрытия, чтобы достигнуть кроющей способности. Следовательно, любое преимущество будет потеряно или, по меньшей мере, существенно уменьшено. Другие подходы заменяют некоторое количество или весь TiO2 наполнителями, такими как мел. В то время как такие наполнители требуют меньше энергии, чем TiO2, для извлечения и очистки, более низкий показатель преломления таких наполнителей очень близок к связующим веществам, используемым в краске. Сами по себе, они не рассеивают свет так же, как TiO2, и для того, чтобы компенсировать уменьшенное количество TiO2, следует добавлять больше наполнителя к краске, чтобы достигнуть правильного цвета и кроющей способности. Однако это дополнительно поднимает PVC, в конечном счете, до такой степени, что воздух захватывается в высушенную красочную пленку. Несмотря на то, что это увеличивает кроющую способность, это также обычно приводит к худшей стойкости к мокрому истиранию.

Одним возможным путем, для выхода из этой дилеммы, является использование обожженной глины, поскольку она обладает хорошей кроющей способностью и в меньшей степени ухудшает стойкость к истиранию. Однако изготовление обожженной глины требует нагревания глины до 1000°C, что требует потребления большого количества энергии. Ясно, что это не приводит к существенному энергосбережению и не является, таким образом, предпочтительным вариантом.

В патенте США 4277385 раскрыты композиции красок, имеющие содержание PVC от 75 до 85%, и дополнительно указано, что для того, чтобы избежать образования трещин в пленках краски с высоким PVC, рецептура должна быть свободной от нематирующих неорганических пигментов (другое название для наполнителей), по существу заменяя их твердыми полимерными частицами, не образующими пленку. Однако не было предпринято какой-либо попытки, чтобы минимизировать содержание TiO2 в этих рецептурах, и, таким образом, проблема высокого энергосодержания и интенсивного выброса CO2 не была решена.

В Европейской заявке на патент EP 0113435 описана водная краска, имеющая уменьшенное содержание TiO2 при PVC от 20 до 80%. В ней показано, как применять смеси, содержащие пигментированные везикулированные полимерные бусинки и более непрозрачные полимерные частицы, имеющие микропоры, но не имеющие пигменты для замены TiO2, и, в то же время, сохранять блеск/стойкость к истиранию. Однако, как указано в этой заявке, сами пигментированные везикулированные полимерные бусинки содержат TiO2 и, таким образом, существенно увеличивают содержание TiO2. Это делает очень мало, скорее наоборот, чтобы уменьшить полное энергосодержание краски. Пигментированные везикулированные полимерные бусинки являются полимерными частицами, содержащими как TiO2, так и микропоры.

Таким образом, существует потребность в улучшенных композициях красок, имеющих пониженное содержание TiO2 и, таким образом, низкое энергосодержание, в то же время также обладающих хорошей кроющей способностью и хорошей стойкостью к мокрому истиранию.

Соответственно, предлагается водная пигментированная композиция покрытия, имеющая PVC от 78 до 85%, содержащая в расчете на общий объем твердого вещества сухого покрытия, если не указано иное,

a) матирующие пигментные частицы, содержащие

i) от 3 до 10% диоксида титана,

ii) от 0 до 20% полых полимерных частиц;

b) частицы нематирующего наполнителя, содержащие

i) карбонат магния кальция и/или

ii) карбонат кальция, и/или

iii) нефелиновый сиенит, и/или

iv) каолин,

в которой i)+ii)+iii)+iv)=40-80% и iv) составляет 0-20%;

c) полимерные частицы связующего вещества с расчетной Tg Фокса от 5 до 25°C, имеющего кислотное число от 5 до 65 мг KOH/г полимера, и где полимерные частицы получены из акриловых мономеров и при необходимости, дополнительно содержащие стирол и/или его производные;

d) диспергатор, имеющий среднечисловую молекулярную массу, по меньшей мере, 3500 Да и выбранный на основании того, что потребность в диспергаторе смеси матирующих пигментных частиц отличается от полых полимерных частиц по пункту a) и частиц наполнителя по пункту b) и сотавляет больше чем 0,35% масс., в расчете на массу диоксида титана и частиц наполнителя, как определено способом, описанным ниже;

e) летучий коалесцирующий растворитель,

где композиция свободна от нелетучего коалесцирующего растворителя.

Предпочтительно объемное содержание пигмента составляет от 79 до 85, более предпочтительно от 80 до 85, еще более предпочтительно от 80 до 84 и наиболее предпочтительно от 81 до 83%. Любое различие между фактическим PVC и суммой a) и b) компенсируется другими нематирующими наполнителями, как определено ниже.

Предпочтительно, цвет матирующих пигментных частицы белый.

Более предпочтительно матирующие пигментные частицы состоят из TiO2 и полимерных полых частиц. Еще более предпочтительно матирующие пигментные частицы состоят только из TiO2. TiO2, полученный известным хлоридным способом, является предпочтительным в настоящем изобретении, поскольку он требует меньшего количества энергии для производства и, таким образом, вносит меньше внедренного CO2 в покрытие.

Диоксид титана предпочтительно находится в рутильной форме, так как анатаз является менее эффективным рассеивателем и, таким образом, его больше требуется, чтобы достигнуть той же самой степени кроющей способности.

Предпочтительно TiO2 составляет 3-9, более предпочтительно от 3 до 8, еще более предпочтительно от 5 до 8, еще более предпочтительно от 6 до 8, еще более предпочтительно от 5 до 7 и наиболее предпочтительно от 6 до 7 объемных % композиции.

Полые полимерные, предпочтительно сферические частицы, также могут использоваться, чтобы обеспечить белую матовость. Такие подходящие частицы содержат пустоты от 30 до 50% от объема частицы. Такие частицы доступны в виде водной дисперсии под товарным знаком Ropaque™. Однако композиция предпочтительно содержит менее чем 10% по объему таких полимерных полых сферических белых пигментов, потому что они вносят значительный вклад в энергосодержание краски. Дополнительно, они имеют тенденцию придавать нежелательный блеск высушенной красочной пленке после высыхания. Более предпочтительно композиция не содержит таких полых полимерных частиц.

Подобным образом, обожженная глина, белый пигмент может использоваться в качестве частичной замены для TiO2. Однако так как производство обожженной глины само по себе является энергоемким, необходимо позаботиться, чтобы ограничить количество обожженной глины, используемой в рецептуре. Для того чтобы воспользоваться максимальным преимуществом энергосбережения при производстве, предпочтительно, чтобы

композиция покрытия не содержала обожженной глины. Тем не менее, предпочтительно можно использовать до 30 объемных % обожженной глины, более предпочтительно от 5 до 20 объемных % и наиболее предпочтительно от 10 до 15 объемных %. Также является предпочтительным избегать пигментированных везикулированных полимерных бусинок.

Безусловно, окрашенные матирующие пигменты различного оттенка также могут быть добавлены к композициям согласно настоящему изобретению, в дополнение к другим матирующим пигментным частицам, чтобы получить пастельные/легкие цвета, как обсуждается более подробно ниже.

В качестве нематирующих частиц наполнителя предлагаются неорганические частицы, которые имеют показатель преломления такой же или подобный показателю преломления полимерного связующего вещества. Так как матирующая эффективность материала из частиц является следствием различия в показателе преломления материала и среды, в которой он диспергирован, и размера частиц, такие наполнители относят по существу к нематирующим, см. страницы 35-37, Paint and Surface Coatings - theory and practice edited by R.Lambourne and published by John Wiley and Sons. Это не означает, что они не способствуют кроющей способности вообще, а скорее их вклад незначителен по сравнению с TiO2.

Наполнители обычно не имеют абсолютно белый цвет и могут придавать некоторый серый или желтый оттенок покрытию.

Подходящие примеры нематирующих частиц наполнителя включают карбонат магния кальция, карбонат кальция, нефелиновый сиенит, каолин, тальк, кварц, диатомовый кремнезем, слюду и сульфат кальция. Предпочтительно, нематирующие частицы наполнителя выбирают из группы, состоящей из карбоната магния кальция, карбоната кальция, нефелинового сиенита и каолина. Предпочтительно, нематирующие частицы наполнителя выбирают из группы, состоящей из карбоната магния кальция, карбоната кальция, нефелинового сиенита и каолина. Еще более предпочтительно их выбирают из группы, состоящей из карбоната магния кальция, карбоната кальция и каолина.

Минерал, известный как доломит, является удобным и оправдывающим затраты источником карбоната магния кальция, CaMg(CO3)2. Доломит является предпочтительным источником карбоната магния кальция для использования в настоящем изобретении. Он доступен в порошковой форме с различным средним размером частиц.

Подходящие формы карбоната кальция включают кальцит, включая осажденный кальцит. Socal P3 является примером подходящего осажденного карбоната кальция в форме кальцита. Подходящим измельченным карбонатом кальция является Omyacoat 850 OG.

Нефелиновый сиенит может быть использован для частичной или полной замены карбоната кальция. Каолин, Al2Si2O5(OH)4, является типом глины. Добавление каолина более 20 объемных % к композиции (в расчете на сухое покрытие) приводит к плохой стойкости к мокрому истиранию. Кроме того, при таком высоком содержании каолина, вязкость покрытия слишком высока, чтобы дать возможность простого применения с использованием обычных применяемых методик, таких как валики или кисти, и позволить краске течь, чтобы получить приемлемо гладкую результирующую поверхность. Предпочтительно, количество каолина должно составлять от 0,5 до 20, более предпочтительно от 5 до 15 и наиболее предпочтительно от 6 до 12 объемных %.

Предпочтительно, нематирующие частицы наполнителя содержат от 50 до 75, более предпочтительно от 50 до 70 и наиболее предпочтительно от 55 до 67 объемных % от сухого покрытия.

Предпочтительно, от 20 до 50% общего объема твердых веществ сухого покрытия должны содержать частицы наполнителя, имеющие средний размер частиц d50≤2 микрона. Это гарантирует, что частицы TiO2 располагаются достаточно обособленно, чтобы рассеивание было эффективно и поэтому кроющая способность оптимизирована.

Размеры частиц наполнителей указаны как диаметры d50. Это означает, что 50% частиц по объему имеют диаметр ниже этого значения.

Связующее вещество содержит водную дисперсию частиц полимерного связующего вещества, часто называемого латексом. Более предпочтительно такая дисперсия изготавливается с использованием способов эмульсионной полимеризации.

Для простоты, слово «полимер» в данном описании используется, чтобы охватить гомополимеры и сополимеры, содержащие два или более вариантов мономера.

Полимер, содержащий частицы связующего вещества, предпочтительно является стирол-акриловым сополимером или чистым акриловым.

Чистой акриловый означает, что полимер получен только из мономеров, выбранных из сложных эфиров акриловой кислоты и метакриловой кислоты, и самих кислот.

Стирол-акриловый означает, что некоторое количество стирола и/или его сополимеризуемых производных сополимеризованы в полимере. Подходящие такие производные стирола включают альфа-метилстирол и винилтолуол.

Более предпочтительными являются стирол-акриловые полимерные частицы, поскольку они требуют наименьшего количества энергии для их производства, по сравнению с чистыми акриловыми, и наиболее предпочтительно, полимерное связующее вещество в настоящем изобретении получают из стирола, бутилакрилата и сополимеризуемой кислоты. Наиболее предпочтительно сополимеризуемой кислотой является акриловая кислота и/или метакриловая кислота.

Предпочтительно уровень связующего вещества покрытия составляет от 5 до 20%, более предпочтительно от 5 до 15 и наиболее предпочтительно от 8 до 15%, из расчета на объем твердых веществ.

Подходящие акриловые мономеры включают сложные алкиловые эфиры акриловой или метакриловой кислоты, такие как метилметакрилат, этилметакрилат, бутилметакрилат, этилакрилат, бутилакрилат, гексилакрилат, н-октилакрилат, лаурилметакрилат, 2-этилгексилметакрилат, нонилакрилат, децилакрилат, бензилметакрилат, изобутилметакрилат, изоборнилметакрилат, гидроксиалкиловые сложные эфиры тех же самых кислот, такие как 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат и 2-гидроксипропилметакрилат.

Кислотное число полимера предпочтительно составляет от 15 до 60, более предпочтительно от 15 до 55, еще более предпочтительно от 15 до 45 и наиболее предпочтительно от 16-30 мг KOH/г нелетучей части полимера. При кислотном числе ниже 15 мг KOH/г полимер производит высушенную краску с худшей стойкостью к мокрому истиранию, в то время как полимер с более чем 65 мг KOH/г имеет тенденцию ухудшать стойкостью к мокрому истиранию высушенной краски.

Кислотное число варьируется с помощью сополимеризующихся мономеров с кислотными функциями в полимер, содержащий частицы. Такие подходящие мономеры включают акриловую кислоту, метакриловую кислоту и малеиновую кислоту или ее ангидрид. Предпочтительно, используемая кислота является акриловой кислотой.

Полимеры частиц среднего размера не более чем 0,3 мкм являются предпочтительными, поскольку они лучше в связывании компонентов композиции частиц.

Предпочтительно среднечисловой размер полимерных частиц составляет от 0,05 до 0,30 мкм, более предпочтительно от 0,07 до 0,15 мкм и наиболее предпочтительно от 0,08 до 0,14 мкм. Эти числа относится к диаметру частиц. Меньший размер частиц является предпочтительным, поскольку он приводит к улучшенной стойкости к истиранию, которая особенно важна при высоком PVC согласно настоящему изобретению.

Температура стеклования, Tg, полимерного связующего вещества может быть отрегулирована с помощью выбора мономеров и относительным количеством содержания каждого в полимере.

Предпочтительно, она составляет от 6 до 21°C, более предпочтительно от 6 до 19°C, еще более предпочтительно от 6 до 16°C.

Во избежание неправильного толкования, любая ссылка на Tg в данном описании является расчетной Tg Фокса, если не указано иное.

Когда используются полимеры с более высокой Tg, требуются более коалесцирующие и/или пластифицирующие растворители, чтобы позволить прочному пленочному покрытию сформироваться при нормальной комнатной температуре приблизительно 20-25°C. Более низкие Tg полимеров являются предпочтительными, поскольку они могут образовывать пленку эффективно с уменьшенными уровнями растворителей, таким образом, поддерживая как содержание летучей органики краски, так и энергосодержание краски на минимальном уровне.

Пигментные диспергаторы, как правило, содержат гидрофильную часть и гидрофобную часть, и, в зависимости от природы дисперсионной среды и поверхности пигмента, одна часть будет иметь большее сродство к поверхности пигмента, а другая часть к дисперсионной среде. Таким образом, может быть изготовлена устойчивая дисперсия пигмента, диспергированного в среде.

В настоящем изобретении требуется диспергатор для диспергирования и стабилизации неполимерных матирующих пигментов (включая любые цветные пигменты) и нематирующих частиц наполнителя. Средневесовая молекулярная масса диспергатора должна быть, по меньшей мере, 3500 Да, и потребность в диспергаторе в соответствии с описанным ниже способом испытаний должна составлять более чем 0,35% масс. нелетучей части диспергатора, в расчете на массу неорганических матирующих пигментов и нематирующих частиц наполнителя. Диспергаторы, которые не удовлетворяют этим двум требованиям, дают высушенные пленки, которые дают неприемлемую стойкость к мокрому истиранию.

Предпочтительно, средневесовая молекулярная масса диспергатора составляет, по меньшей мере, 4000, более предпочтительно 5000 и наиболее предпочтительно 6000 Да. Верхним пределом средневесовой молекулярной массы является предпочтительно 50000 Да, более предпочтительно 40000, еще более предпочтительно 30000, еще более предпочтительно 20000 и наиболее предпочтительно 15000 Да. Самая предпочтительная средняя молекулярная масса диспергатора составляет от 3500 до 20000 Да.

Потребность в диспергаторе представляет собой минимальное количество диспергатора, которое при добавлении к дисперсии неполимерных матирующих пигментных частиц (включая любые цветные пигменты) и наполнителей приводит к минимальной вязкости. Минимальная вязкость означает, что дальнейшее добавление диспергатора, обычно в виде раствора, не производит дальнейшего понижения вязкости.

Подходящий способ для оценки потребности в диспергаторе включает следующие стадии: i) постепенное добавление диспергатора к водной дисперсии неполимерного матирующего пигмента (включая любые цветные пигменты) и частицы наполнителя и контроль вязкости получающейся смеси, чтобы определить минимальную вязкость, и ii) идентификация минимального количества диспергатора, добавленного для достижения минимальной вязкости как потребность в диспергаторе.

Еще более предпочтительный способ описан в методике исследования.

Подходящие диспергаторы для использования в настоящем изобретении включают Orotan™ 681, Orotan™ 731 и Orotan 2002. Каждый из них имеет молекулярную массу, более чем 3500 Да, и потребность в диспергаторе в соответствии с тестом. Dispex HDN является другим диспергатором, подходящим для использования в настоящем изобретении, и описанным изготовителем как «гидрофобная натриевая соль акрилового сополимера».

Способ оценки потребности в диспергаторе описан ниже.

Пастельные цвета обычно получают с помощью добавления небольших количеств различных цветных пигментов в форме концентрированной дисперсии (также известные как красители или колерная паста) к белой краске.

Чтобы достигнуть желаемой стойкости к истиранию, важно, чтобы коалесцирующий растворитель был летучим, что означает, что он должен покинуть красочную пленку. В зависимости от растворителя и полимерной композиции связующего вещества, это может произойти очень быстро или может занять несколько дней. Для справки, авторы обнаружили, что покрытие, такое как в примере 1 настоящего изобретения (2% масс. Texanol на жидкой краске) содержит только 0,06% масс. Texanol в пленке после 24 часов при высыхании в условиях окружающей среды и только 0,01% масс. еще через шесть дней.

Предпочтительно, летучий коалесцирующий растворитель должен быть в состоянии уменьшить расчетную Tg Фокса полимера до от -10 до -80°C, более предпочтительно до от -10 до -60°C, еще более предпочтительно до от -10 до -40°C и наиболее предпочтительно до от -10 до -20°C. Уменьшение предпочтительно достигается при использовании до 4% масс., еще более предпочтительно до 3% масс., еще более предпочтительно до 2% масс., еще более предпочтительно до 1% и наиболее предпочтительно до 0,5% масс. в расчете на жидкую композицию.

Степень, до которой коалесцирующий растворитель уменьшает расчетную Tg Фокса конкретного полимера, может быть вычислена согласно уравнению 1:

где Tgp и Tgs являются температурами стеклования полимера и растворителя, соответственно,

Tg является температурой стеклования пластифицированной системы,

Vp и Vs являются объемными долями полимера и растворителя, соответственно,

α является фактором, учитывающим небольшие изменения в пластифицирующей эффективности, и, как предполагают, равен 1 для целей настоящего изобретения.

Подходящие летучие коалесцирующие растворители включают Lusolvan™ FBH (диизобутиловые сложные эфиры дикарбоновых кислот), PP Lusolvan™ (диизобутиловые сложные эфиры смеси дикарбоновых кислот), Loxanol™ EFC 300 (линеарный сложный эфир), Butyl Carbitol™, Бутил Целлозольв, Dowanol™ EPh (фениловый эфир этиленгликоля), Dowanol™ PPh (фениловый эфир пропиленгликоля), Dowanol TPnB (н-бутиловый эфир трипропиленгликоля), ™Dowanol DPnB, DBE 9™ (смесь очищенных диметилглутарата и диметилсукцината), Eastman DB™ solvent, Eastman EB™ (монобутиловый эфир этиленгликоля), Texanol™ (2,2,4-триметил-l,3-пентандиол моноизобутират), Dapro™ FX 511, Velate™ 262, Arcosolve™ DPNB, Arcosolve™ TPnB и бензиловый спирт.

Перечень растворителей и их температур стеклования может быть найден в статье 'An Applied Approach to Film Formation' by JW Taylor and TD Klots, представленной на the 29th Annual Waterborne, High Solids and Powder Coatings Symposium.

Некоторые примеры температуры стеклования растворителей приведены ниже:

Загустители используются в композициях покрытия, чтобы управлять вязкостью и реологическим профилем композиций. Подходящие модификаторы реологии для использования в настоящем изобретении включают типы карбоксиметилцеллюлозы, такие как Blanose™ 731; гидроксиэтилцеллюлозы, такие как Natrosol™ 250 и Tylose™ H; гидрофобно модифицированной гидроксиэтилцеллюлозы, такие как Natrosol™ plus и Tylose™ HX; этил- и этилметилгидроксиэтилцеллюлозы, такие как Beromocoll™ EHM; неионного синтетического ассоциированного загустителя (NSAT), такие как Acrysol™ RM825, Acrysol™ SCT 275, Acrysol™ RM2020, Aquafiow™ NHS300, Coapur™ 830W, Rheolate™ 450, Bermodol™ PUR; гидрофобно модифицированных набухающих в щелочных условиях эмульсионных (HASE) загустителей, таких как Acrysol™ TT935, Acrysol™ DR73, Ciba Rheovis™; набухающие в щелочных условиях синтетические загустители (ASST). Загустители типов NSAT, HASE, ASST и HEUR являются предпочтительными перед целлюлозными типам.

Технический результат настоящего изобретения преимущественно достигается в окрашенных композициях покрытия, обычно требующих высокого содержания TiO2. Такими цветами являются серые и слегка окрашенные покрытия, часто называемые пастельными или легкими цветами, и конечно, белые.

Эти и все цвета, могут быть определены с использованием известной Y, C*, h* системы. В этой системе любой цвет может быть представлен

i. его оттенком, описываемый с помощью h*,

ii. его насыщенностью цвета, C*,

iii. его значением коэффициента отражения света, Y.

Этим терминам даны научные определения Commission Internationale de l'Eclairage (CIE) [см. 'International Lighting Vocabulary', 4th Edition, published IEC/CIE 017.4-1987. ISBN 978 3 900734 07 7].

Во избежание неправильного толкования любая ссылка на цвет покрытия в настоящем описании относится цвету покрытия после того, как оно высохнет, если не указано иное.

Оттенком является мера того, как близок цвет к красному, желтому, зеленому и синему цвету. Он отображается как угол цветного тона в пределах от 0 до 360°, где угол определяет положение оттенка в цветовом пространстве, где красный, желтый, зеленый и синий ассоциированы с углами 0, 90, 180 и 270°, соответственно. Углы между этими «странами света» указывают на промежуточные цвета, например, угол цветного тона 45° соответствует красновато-желтому (оранжевому) цвету.

Насыщенность цвета является мерой интенсивности цвета, то есть степенью, до которой он является либо пастельным/легким цветом, либо темным цветом или чем-то промежуточным. Насыщенность цвета может иметь значения от 0 до 100 с более высокими числами, указывающими на более темные цвета. Цвета, имеющие значение насыщенности цвета 0, являются 'нейтральными' серыми, лежащими на оси от черного до белого.

Значение коэффициента отражения света представляет собой меру воспринятой светлоты цвета, в пределах от 0 до 100, с 0 представляющим черный и 100 белый.

На фиг.2 показано упрощенное представление Y, C*, h* системы. Оно показывает срез цветового пространства в приблизительно средней точке значения коэффициента отражения света, Y, диапазона. Ось Y показывает отрезок значений от 0 до 100. Красный, желтый, зеленый и синий показаны в их соответствующих положениях на круге оттенков. Ось C* показывает отрезок значений от ноля от начала до 100 в периметре. При каждом значении Y дополнительные срезы оттенка соединяются, представляя более легкие и более темные цвета. Как в темном, так и в светлом концах шкалы Y, цвета менее интенсивные, и таким образом насыщенность цвета неизбежно низка. По этой причине цветовое пространство часто изображается в виде сферы, хотя в действительности оно представляет собой скорее неправильной формы цилиндр.

Используя нотацию CIE, серые или светлые композиции, которые извлекают пользу больше всего из настоящего изобретения, могут быть идентифицированы как такие цвета, включая белые, которые удовлетворяют следующим критериям;

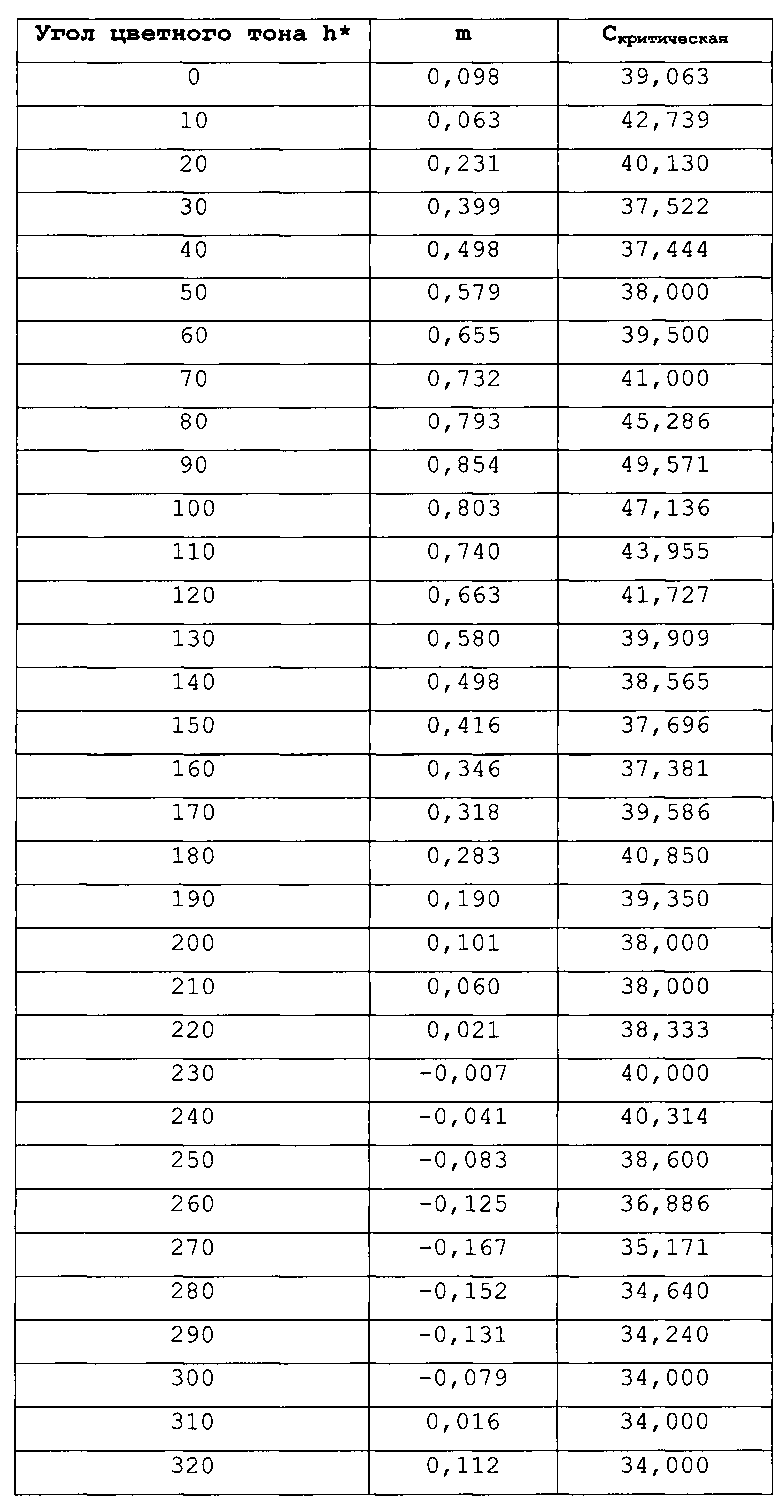

где значения m и Скритическая приведены в Таблице 1 ниже.

Вышеприведенные значения цветовой интенсивности Скритическая слишком высокие, чтобы восприниматься как пастельный цвет.

Значения m и Скритическая при промежуточных углах цветного тона могут быть вычислены с помощью линейной интерполяции.

Таблица позволяет рассчитывать C* и Y для любого данного оттенка и таким образом белые, серые или пастельные/легкие оттенки идентифицируются однозначно.

Покрытия, имеющие насыщенность цвета, C* меньше чем около 5, и значение Y больше чем 95, воспринимаются человеческим глазом как белые.

Значения C*, Y и h* любого цвета могут быть вычислены из спектральной кривой коэффициента отражения цвета, измеренные с использованием спектрофотометра в соответствии с инструкциями изготовителей. Подходящим спектрофотометром является Datacolor Spectrafiash SF 600.

Предпочтительно, высушенные композиции покрытия согласно настоящему изобретению удовлетворяют уравнениям 1 и 2. Более предпочтительно высушенные композиции покрытия имеют насыщенность цвета меньше чем 5 и значение Y больше чем 85.

Предпочтительно, значение блеска высушенного покрытия составляет менее чем 30%, при измерении при 85°, более предпочтительно менее чем 20%, еще более предпочтительно менее чем 10%, еще более предпочтительно менее чем 5% и наиболее предпочтительно от 2 до 8%.

Композиция покрытия также может содержать другие компоненты, которые являются стандартными для покрытий, такие как воски, модификаторы реологии, поверхностно-активные вещества, антипенные вещества, вещества для повышения клейкости, пластификаторы, сшивающие агенты, вещества, способствующие скольжению, биоциды и глины.

В другом аспекте настоящего изобретения предлагается способ покрытия изделия или сооружения, имеющие поверхность, композицией согласно настоящему изобретению, включающий стадии нанесения, по меньшей мере, одного жидкого слоя покрытия кистью, валиком, подушкой или пульверизатором и, позволяя или принуждая слой высохнуть и/или затвердеть.

В дополнительном аспекте настоящего изобретения предлагаются изделия или сооружения, имеющие поверхность, покрытую композицией согласно настоящему изобретению.

Следующие компоненты использовались при подготовке примеров.

Tioxide™ TR92 является формой Рутила TiO2 (плотность 4,05 г/см3), доступен от Huntsman Tioxide Europe Ltd, Hartlepool, Cleveland, United Kingdom.

Microdot™ H200 и H600, и тот и другой являются доломитами (плотность 2,85 г/см3) и доступны от Omya. Omya House, Derby, United Kingdom.

Socal™ P3 представляет собой осажденный карбонат кальция (плотность 2,70 г/см3) и доступен от Solvay, Rheinberg, Germany.

China Clay Supreme представляет собой каолин (плотность 2,60 г/см3) и доступен от Imerys.

Ropaque™ Ultra E составляет 30% нелетучей части дисперсии полых полимерных сферических частиц (плотность 0,591 г/см3) и доступен от Rohm and Haas, Philadelphia, USA.

Steabright™ представляет собой тальк (плотность 2,78 г/см3), доступен от Rio Tinto PLC, London, United Kingdom.

Texanol™ является коалесцирующим средством в виде сложноэфирного спирта, доступен от Eastman Chemical Company, Теннесси, США.

TegMer™ 804 является сложным эфиром тетраэтиленгликоля, доступен от Hallstar, 120 South Riverside Plaza, Suite 1620, Chicago, Illinois 60606, USA.

Orotan™ 731 А является пигментным диспергирующим агентом (25% масс. в расчете на нелетучие вещества; плотность нелетучих веществ равняется 1 г/см3), доступен от Rohm & Haas Philadelphia, USA.

Disponil™ A1580 является поверхностно-активным веществом (80% масс. в расчете на нелетучие вещества; плотность нелетучих веществ равняется 1 г/см3) и доступен от Cognis Deutschland GmbH & Co. KG. PO Box 130164, Germany.

Dispex N40 является диспергатором, доступен от Ciba.

Dispelair™ CF 823 является противопенной добавкой (60% масс. в расчете на нелетучие вещества; плотность нелетучих веществ равняется 1,00 г/см3) и доступна от Blackburn Chemicals Ltd, Whitebirk Industrial Estate, Blackburn, United Kingdom.

Blanose™ 7M 31C SCS 9554 (плотность 1,59 г/см3) доступен доступной от Hercules GmbH, Dusseldorf, Germany.

Acticide CHR 0107 является биоцидом и доступен от Thor at Wincham Avenue, Wincham, Northwich, Cheshire, England.

Aquaflow™ NHS 300 (23% масс. в расчете на нелетучие вещества; плотность нелетучих веществ равняется 1,00 г/см3), является загустителем/модификатором реологии и доступен от Hercules GmbH, Dusseldorf, Germany.

China Clay Supreme (плотность составляет 2,60 г/см3) доступна от Imerys.

Латекс 1 является сополимером стирол/бутилакрилат/метакриловая кислота с Tg 10°C и кислотным числом 23,5 мг KOH/г полимера и 50% масс. содержанием твердых веществ.

Латекс 2 является сополимером стирол/бутилакрилат/метакриловая кислота с Tg -10°C и кислотным числом 23,5 мг KOH/г полимера и 50% масс. содержанием твердых веществ.

Латекс 3 является сополимером стирол/бутилакрилат/метакриловая кислота с Tg 10°C и кислотным числом 11 мг KOH/г полимера и 50 % масс. содержанием твердых веществ.

Использовали следующие методы исследований:

Молекулярная масса диспергатора

Набор для водной GPC (гель проникающая хроматография) использовали для измерения молекулярной массы.

Используемое оборудование и условия:

Колонки: 2×30 см TSK GMPWXL GPC columns от Tosoh.

Элюент: 0,3M нитрат натрия, 0,01M фосфат натрия с pH, доведенным до 7,5 с использованием 0,1M NaOH.

Расход: 1,0 мл/мин.

Детектор: дифференциальный детектор показателя преломления (рефрактометр) Waters 410.

Программное обеспечение: Waters Millennium 32 v3.05.01.

Прибор калибровали с декстрановыми стандартами, охватывающим диапазон 342-401000 г/моль.

Образцы готовили разбавлением 0,1 г в 10 мл элюента и фильтрованием через PVDF мембрану с порами 0,45 микрона.

Объем пробы был 100 мкл.

Кроющая способность (коэффициент контрастности)

Кроющую способность измеряли в соответствии с BS 3900-D4.

По меньшей мере, 90% считали приемлемыми.

Измеренная кроющая способность не является не линейной по отношении к тому, как глаз чувствует кроющую способность. Так, небольшие различия в измеренной кроющей способности различимы глазом, как значительно большие различия.

Блеск

Блеск измеряли в соответствии с BS EN ISO 2813, BS 3900-D5.

Стойкость к мокрому истиранию

Стойкость к истиранию высушенной пленки измеряли в соответствии с BS EN ISO 11998, используя 200 циклов с модификацией, при которой потерю регистрировали как мг/см2. Потеря меньше чем 6 мг/см2 удаленной субстанции считали приемлемой.

Высокосдвиговая вязкость

Высокосдвиговую вязкость измеряли при 25°C с использованием ICI вискозиметра с конусом и плоскостью (доступен от Research Equipment London Ltd, London, TW2 5NX), работающего при 10000 с-1.

Вязкость, измеренная прибором Rotothinner (Краска)

Вязкость средних значений измеряли при 25°C с использованием вискозиметра Rotothinner (доступен от Sheen Instruments Ltd, Kingston-upon-Thames, Surrey, UK), оснащенного стандартным дисковым ротором, вращающимся при около 562 об./мин, что эквивалентно скорости сдвига приблизительно 250 с-1.

Размер частиц наполнителей

Размер частиц наполнителей измеряли с использованием Mastersizer в соответствии с ISO 13323 part 1&2.

Способ определения потребности в диспергаторе

В основе настоящего исследования лежит постепенное добавление диспергатора к водной дисперсии неорганического матирующего пигмента и нематирующих частиц наполнителя, пока измеряемая вязкость не достигнет минимального значения. Количество диспергатора, добавленного для достижения этой вязкости, выраженной как массовый % от нелетучих веществ диспергатора, в расчете на массу частиц, является потребностью в диспергаторе. Количество используемых компонентов дано в виде массового % от композиции.

Следующий способ использовали для определения потребности в диспергаторе:

1. В металлическую емкость с лаковым покрытием объемом 500 см3, снабженную для перемешивания скоростной мешалкой (HSD), оснащенной 40-50 миллиметровым лезвием, добавляют приблизительно 150 г воды. Точное количество воды будет зависеть от композиции.

2. Добавляют приблизительно от 50 до 65% масс. от ожидаемого конечного количества кандидатного диспергатора - может потребоваться предварительное титрование, чтобы провести первоначальную оценку потребности в диспергаторе, для того чтобы сделать более точное второе определение.

3. При перемешивании при около 200 об./мин добавляют все компоненты кроме матирующих пигментов, частиц нематирующего наполнителя, загустителя, биоцида и связующего вещества к смеси со стадии 2. Перемешивают в течение дополнительных 2 минут.

4. Добавляют частицы нематирующего наполнителя и неполимерный матирующий пигмент, отличный от какого-либо окрашивающего матирующего пигмента. Интенсифицируют перемешивание во время добавления до около 2500 об./мин или так, чтобы поддерживать воронку в емкости. Содержание твердых веществ в смеси на данной стадии должны составлять около 70% масс.

5. Измеряют вязкость, используя вискозиметр Rotothinner, оснащенный шаровым ротором, вращающимся с 562 об./мин. Для удобства вязкость на данной стадии должна составлять приблизительно от 6,0 до 7,0 Па*с. Чтобы этого достигнуть, может понадобиться несколько проб и ошибок. Если она настолько высока, что перемешивание невозможно, могут быть добавлен дополнительный диспергатор и/или вода. Для некоторых комбинаций наполнителей вязкость может быть слишком высокой или низкой, в этом случае начинают со стадии 1, в данном случае, используя либо больше, либо меньше воды по мере необходимости.

6. Добавляют еще диспергатор к смеси и ввести в смесь с использованием HSD.

7. Повторяют стадии 5 и 6 до тех пор, пока изменение вязкости при дополнительном добавлении диспергатора не будет незначительным по сравнению с более ранними добавлениями.

8. Потребность в диспергаторе оценивают, путем построения графика зависимости вязкости от добавленного диспергатора, выраженного как массовые проценты диспергатора в расчете на суммарную массу матирующих частиц пигмента и нематирующих частиц наполнителя. Минимальное количество нелетучей части диспергатора для достижения минимальной вязкости, принимается как потребность в диспергаторе.

Кандидатный диспергатор должен использоваться в максимально высоком содержании нелетучей части, чтобы избежать понижения вязкости в результате простого разбавления.

Вискозиметр Rotothinner (Ref. 455N/15) доступен от Sheen Instruments, 2, Gatton Park Business Centre, Wells Place, Redhill, Surrey, RH1 3LG.

В качестве примера, потребность в диспергаторе (для Orotan 731) примера 1 определяли следующим образом:

1. В металлическую емкость с лаковым покрытием объемом 500 см3 снабженную для перемешивания скоростной мешалкой (HSD), оснащенной 40-50 миллиметровым лезвием добавляют 128 г воды.

2. К содержимому добавляют 5,3 г Orotan 731, поставляемого с 25% активного вещества.

3. Затем добавляют Texanol (17,7 г), Disponil A1580 (4,42 г) и Dispelair CF823 (1,15 г) к смеси со стадии 2 и перемешивают в течение 2 минут при 200 об./мин.

4. При медленном перемешивании добавляют заранее смешанную смесь Microdol H600 (75,2 г), Socal P3 (110,57 г), China Clay Supreme (48,65 г), Steabright (75,2 г), Microdol H200 (75,2 г) и Tioxide TR92 (57,5 г). Скорость мешалки увеличивают во время прибавления до 2500 об./мин и поддерживают в течение 5 минут.

5. Измеряют вязкость вискозиметром Rotothinner, она составила 6,5 Па*с.

6. Затем добавляют дополнительные 0,87 г Orotan 731 (при 25% активного вещества), и смесь диспергируют при 2500 об./мин в течение еще 2 минут, и измеряют вязкость вискозиметром Rotothinner, она составила 5,4 Па*с.

7. Это повторяют до тех пор, пока не будет достигнута вязкость 2,2 Па*с. Как видно из графика на фиг.1, диспергатор добавляют после достижения точки минимальной вязкости, чтобы оценить потребность в диспергаторе.

Для Orotan 731, добавляют в общей сложности 8,76 г диспергатора, чтобы достигнуть минимальной вязкости. Потребность в диспергаторе составила 0,50% масс.

Следует отметить, что кроме воды, компоненты находятся в правильном отношении друг относительно друга. Уменьшенное содержание воды позволяет обнаружить минимум вязкости.

На фиг.1 показан график зависимости вязкости от добавленной нелетучей части диспергатора для различных диспергаторов.

Линия A представляет график для Dispex N40 (потребность в диспергаторе 0,12% масс.).

Линия B представляет график для триполифосфата калия.

Линия C представляет график для Orotan 731 (потребность в диспергаторе 0,50% масс.).

Линия D представляет график для Strodex PK-80A.

Линия E представляет график для Orotan 681 (потребность в диспергаторе 1,50% масс.).

Линия F представляет график для Nuosperse FA-196.

Из них, только Orotan 681 и Orotan 731 подходят для использования в настоящем изобретении, поскольку существует только две молекулярные массы больше чем Мм 3500 Да и потребность в диспергаторе больше чем 0,35% масс.

Примеры

Изобретение будет теперь иллюстрировано следующими примерами.

Пронумерованные примеры являются частью изобретения, и сравнительные примеры обозначены буквами. Во всех случаях массовые % композиции относятся к жидкой краске, и объемные % к высушенному покрытию.

Следующий способ использовали для изготовления краски в каждом случае.

Стадия густотертой краски

Используя 5-литровый металлический сосуд для дисперсии, загружают воду (1), Texanol, Orotan или Dispex, Disponil, Acticide и половину количества Dispelair. Помещают сосуд под высокоскоростной диспергатор, оснащенный пилообразным лезвием. Перемешивают на медленной скорости так, чтобы не наблюдалось какого-либо разбрызгивания. Добавляют Microdol H200 и H600, Socal P3, China Clay Supreme, Steabright и Tioxide TR92, перемешивают в течение 2 минут на медленной скорости, затем добавляют загуститель Blanose. Через 5 минут медленно увеличивают скорость, поскольку краска загущается. Устройство должно вращаться приблизительно при 2500 об./мин (в зависимости от объема), но без разбрызгивания. Перемешивают в течение еще 30 минут. Останавливают устройство в середине процесса, чтобы гарантировать, что какой-либо пигмент не прилип стенкам/дну сосуда, перемешивают вручную. Включают устройство снова на высокой скорости, через 30 минут уменьшают скорость. Проверяют состояние дисперсии густотертой краски для небольшого количества путем намазывания кистью на карточку. Если количество кусочков приемлемо, добавляют воду (2) и перемешивают в течение еще 2 минут, и затем выключают мешалку.

Общее количество воды, показанное в рецептуре в качестве примера, составило соотношение: вода (1):вода (2):вода (3)=45,5:30,3:24,2.

Стадия краски

Загружают латекс 1 в сосуд удобного размера и помещают под мешалку, оборудованную лопастным лезвием.

Загружают Ropaque, остальную часть Dispelair, Millbase, приготовленных ранее, воду (3) и Aquaflow. Регулируют скорость мешалки, когда объем в сосуде увеличивается, тщательно избегая возможного разбрызгивания.

Перемешивают в течение еще 15 минут при низкой скорости (приблизительно 500 об./мин)

Примеры 1 и A

Примеры 1 и A являются по существу идентичными кроме случаев, когда различия в PVC сравнительного примера A при PVC 86 не выдерживает тест на мокрое истирание.

Tg полимерного связующего вещества в присутствии коалесцирующего растворителя вычисляли, используя уравнение 1, как обсуждено предварительно.

Для Texanol Tg равна -84°C.

Объемные доли вычисляли на основе полимера и только растворителя. Так для примера 1, общий массовый % полимера составляет 3,25 (будучи 50% от 6,5), и для растворителя 2,00. Удельная плотность полимера и растворителя составляет 1,08 и 0,95, соответственно, и объемные доли поэтому равны 0,15 и 0,85, соответственно. Таким образом, Tg полимера в присутствии Texanol равна -9,5°C.

Примеры 2 и B

Они являются по существу идентичными кроме доли China Clay Supreme (каолин). Сравнительный пример B при доле каолина 28,52 объемных % не выдерживает тест на мокрое истирание.

Примеры 3 и C

Примеры 3 и C идентичны, за исключением того, что Tg латекса в этих двух примерах отличается. Сравнительный пример C при использовании латекса с Tg -10°C, не выдерживает тест на мокрое истирание.

Примеры 4 и D

Эффект латексного кислотного числа.

Сравнительный пример D, использующий латекс 3 с AV 11 мг KOH/г полимера, не выдерживает тест на мокрое истирание.

Пример 5 и E

Эффект применения диспергатора, с потребностью в диспергаторе <0,45% масс.

Потребность в диспергаторе для сравнительного примера E составила <0,45% масс.

Примеры 6 и F

Эффект нелетучего коалесцирующего растворителя.

Пример 7

Покрытие без полых полимерных частиц

Стандарты (i) и (ii)

Стандарты (i) и (ii) показывают, что при PVC <78% может использоваться любой диспергатор без ущерба мокрому истиранию. Dispex N40, используемый в стандарте (ii), не удовлетворяет критерию к потребности в диспергаторе <0,35 массовых %, но покрытие выдерживает тест на мокрое истирание.

Реферат

Изобретение относится к пигментированным композициям для покрытия с уменьшенным энергосбережением, особенно для красок с низким средним блеском, а также к изделиям или сооружениям, имеющим поверхность, покрытую этой композицией. Водная композиция покрытия, имеющая от 78 до 85% PVC, содержащая, считая на суммарный объем твердых веществ сухого покрытия, если не указано иное, содержит: a) матирующие пигментные частицы, содержащие: i) от 3% до 10% диоксида титана, ii) от 0 до 20% полых полимерных частиц, содержащие пустоты от 30 до 50% от объема частицы; b) нематирующие частицы наполнителя, содержащие: i) карбонат магния кальция, и/или ii) карбонат кальция, и/или iii) нефелиновый сиенит, и/или iv) каолин, где i)+ii)+iii)+iv)=40-80% и iv) составляет 0-20%. Композиция также содержит c) частицы полимерного связующего вещества с расчетной Tg Фокса от 5 до 25°C, имеющего кислотное число от 15 до 65 мг KOH/г полимера. И в которой полимерные частицы связующего вещества представляют собой латексные полимерные частицы. Эти указанные полимерные частицы получены из акриловых мономеров и при необходимости дополнительно содержат стирол и/или его производные. Композиция содержит также d) диспергатор, имеющий среднюю молекулярную массу, по меньшей мере, 3500 дальтон и выбранный на основании, что потребность в диспергаторе смеси матирующих частиц пигмента отличается от полых полимерных частиц в a) и частиц наполнителя в b) и составляет больше чем 0,35% масс. в расчете на массу диоксида титана и частиц наполнителя. Композиция содержит e) летучий коалесцирующий растворитель. Данная водная композиция свободна от нелетучего коалесцирующего растворителя. 2 н. и 18 з.п. ф-лы, 2 ил., 1 табл., 7 п�

Формула

a) матирующие пигментные частицы, содержащие

i) от 3% до 10% диоксида титана,

ii) от 0 до 20% полых полимерных частиц, причем указанные частицы содержат пустоты от 30 до 50% от объема частицы,

b) нематирующие частицы наполнителя, содержащие

i) карбонат магния кальция и/или

ii) карбонат кальция, и/или

iii) нефелиновый сиенит, и/или

iv) каолин,

где i)+ii)+iii)+iv)=40-80%, и iv) составляет 0-20%;

c) частицы полимерного связующего вещества с расчетной температурой Tg Фокса 5-25°C, имеющего кислотное число от 15 до 65 мг КОН/г полимера, и где частицы полимерного связующего вещества представляют собой латексные полимерные частицы, указанные частицы получены из акриловых мономеров и при необходимости дополнительно содержащие стирол и/или его производные;

d) диспергатор, имеющий среднечисловую молекулярную массу по меньшей мере 3500 дальтон и выбранный на основании того, что потребность в диспергаторе смеси матирующих частиц пигмента отличается от полых полимерных частиц по п. а) и частиц наполнителя по п. b) и составляет больше чем 0,35% масс., считая на массу диоксида титана и частиц наполнителя;

е) летучий коалесцирующий растворитель,

где композиция является свободной от нелетучего коалесцирующего растворителя.

C*

Y>mC*+35,

если вычисления производят с использованием m и Скритическая согласно таблице ниже:

Комментарии