Способ и реактор для сжигания горючих материалов - RU2198349C2

Код документа: RU2198349C2

Чертежи

Описание

Изобретение относится к способу сжигания горючих материалов, при котором горючие материалы сжигают вместе с воздухом, возможно с добавлением воды и/или окислителя, а также к реактору для осуществления такого способа сжигания, содержащему реакционную камеру с подводящими отверстиями для горючих материалов, воздуха, возможно для воды и/или окислителя и с выпускным отверстием для продуктов сгорания.

Способ сжигания, а также реактор для сжигания, согласно ограничительной части пункта 1, соответственно, пункта 12 формулы изобретения известны из немецкой выложенной заявки DE 2118073. В этой заявке для устранения загрязненных жидкостей и шлама предлагается направлять две несмешиваемые фазы подлежащего сжиганию горючего материала через распылительное устройство вместе с кислородом воздуха в реакционную камеру, где образуется псевдогомогенная смесь, которая образует газовую смесь и сгорает. Кроме того, в камере должно вызываться рециркуляционное движение для гомогенизации смеси. При этом часть горючих материалов должна проходить вдоль стенок камеры и забирать от них тепло. В этом способе топливо направляют в цилиндрическую реакционную камеру в осевом направлении. За реакторной камерой может располагаться расширительная камера, которая служит для охлаждения отработавших газов и для отделения не сгоревших частиц пыли.

При сжигании согласно DE 2118073 важно поддерживать температуру внутренней стенки реакционной камеры, которая соответствует температуре в газообразной реакционной массе. Это имеет недостатки, особенно при запуске горелки, поскольку трудносгораемые вещества могут образовывать на дне реакционной камеры остатки. То же относится к не сгораемым составляющим, таким как пыль, которая вследствие циркуляции в реакционной камере только с трудом поддается удалению из реакционной камеры. Кроме того, геометрическая форма реактора не обеспечивает высокие скорости потока.

Устройство и способ для сжигания масла с добавлением воды известны из WО 95/23942, при этом масло вводят в камеру сгорания пока не образуется масляная ванна, которую затем разогревают до температур между 250 и 350o С. Затем на поверхность горячей масляной ванны распыляют воду, что при одновременной подаче воздуха в камеру сгорания приводит к выбросу пламени. Уровень масляной ванны во время сжигания не должен опускаться ниже высоты 3-4 мм для предотвращения прекращения сгорания. Используемое для этой цели устройство содержит в основном камеру сгорания в виде усеченной пирамиды или конуса с боковыми отверстиями для подачи масла и воды из соответствующих баков. Масляную ванну нагревают электрически, воздух попадает внутрь камеры сгорания вместе с водой. Горячее пламя с температурой 1200 - 2000oС направляют с целью отопления через цилиндрическую трубу в печь.

В этом известном способе сжигания, в частности отработанных масел, недостатком является возникающий в масляной ванне перепад температуры в направлении дна, поскольку температура дна может находится ниже температур испарения тяжелых фракций в отработанном масле, в результате чего они образуют на дне камеры сгорания не полностью сгоревшую масляную массу. Впрыскивание масла затрудняется тем, что остатки и высоковязкие компоненты в отработанном масле приводят к закупориванию форсунок. Кроме того, вся конструкция установки с ее подводящими и подогревающими устройствами является сложной. Процесс управления трудно поддается контролю, в частности, при отключении из-за остающихся остатков. Поэтому установка не пригодна для эксплуатации в непрерывном режиме работы.

Из GB 765197 известно устройство для сжигания жидких и сжижаемых горючих материалов, которое состоит из цилиндрической камеры сгорания с примыкающим к нему и открытым вверх топочным пространством. Жидкое топливо вводят внутрь камеры сгорания радиально или тангенциально, воздух подают отдельно в тангенциальном направлении, при этом топливо касается внутренней стенки камеры сгорания и там испаряется и сгорает. Возникающие в топочном пространстве температуры составляют между 1500 и 1800oС. Горючие материалы при недостаточном сгорании при уменьшенной подаче воздуха расщепляют с помощью подаваемого пара за счет чего тяжелые масла разлагаются на более низкие углеводороды, водород и окись углерода.

В этом известном способе сжигания также технически сложным является тип подачи, кроме того, существует опасность, что в определенных зонах стенки температура недостаточна для испарения тяжелых фракций масла, которые в этом случае собираются на дне камеры сгорания и образуют там не сгоревший остаток. В этом способе пар непредусмотрен для собственно сгорания, а служит только для крекинга тяжелых масел.

В US 4069005 предлагается сжигать смесь из воды, горючих материалов и воздуха в присутствии металлического катализатора, при этом внутри горелки расположено друг над другом несколько пластин, которые могут состоять из металлического катализатора для повышения эффективности вызываемого при этом крекинга. В служащем для этого устройстве жидкий горючий материал и воду подают сверху по каплям на расположенные друг над другом пластины из металлического катализатора, которые на стадии предварительного нагрева нагревают до температуры свыше 800oС. Поднимающиеся пары проходят вдоль металлических катализаторов, за счет чего с помощью крекинга образуются легко горючие, газообразные углеводороды, которые затем сгорают с образованием газов сгорания с температурой от 800 до 1000oС.

Для создания длинного пламени для нагревания промышленного водогрейного котла согласно US 3804579 масло и воздух сжигают вместе с водяным паром, созданным самим пламенем в теплообменном змеевике. Протяженное пламя горит в этом случае с температурой примерно 730oС.

Наконец, из DE 3929759 С2 известна установка для сжигания продуктов отработанных масел, в которой отработанные масла смешивают с обычным котельным топливом, имеющим известную, небольшую вязкость так, что образуется средний продукт, имеющий постоянную вязкость, который затем подогревают и вводят через форсунку в котел. На противоположной стороне котла предусмотрены устройства для подачи воздуха, воды и обычных нейтрализаторов. Для впрыскивания масляной смеси используют воздух или водяной пар. Устройство управления соотношением смешивания масел, а также устройство для впрыска масляной смеси, а также дополнительные подводящие трубопроводы для воздуха и нейтрализаторов делают установку конструктивно сложной и трудно управляемой, которая не может эффективно работать, поскольку наряду с собственно отработанными маслами необходимо сжигать дополнительно значительное количество нормального топочного масла, что сильно ограничивает производительность устранения отходов. Простой топочный котел не может поддерживать процесс сгорания.

В основу данного изобретения положена задача создания способа для не наносящего вреда окружающей среде сжигания горючих материалов, имеющих любое агрегатное состояние, возможно с добавлением воды и/или окислителя, в котором горючий материал сгорает полностью и без остатков с высоким выходом энергии.

Для решения указанной задачи

твердый и/или жидкий, и/или газообразный горючий материал, возможно воду и/или окислитель с помощью сжатого

воздуха под большим давлением в осевом направлении вводят в реакционную камеру, при этом

количество впрыскиваемого воздуха соответствует количеству воздуха, необходимому для полного сгорания,

вводимую смесь направляют на отклоняющую поверхность во внутреннем пространстве реакционной

камеры, за счет чего она распределяется, распыляется, жидкие компоненты испаряются, а твердые сублимируются

и смесь начинает взрывоподобно сгорать, прежде чем она достигнет стенки или дна реакционной

камеры. Взрывоподобный процесс сгорания объясняется высокой степенью увеличения поверхности введенной в

реакционную камеру смеси:

(a) подаваемый с помощью сжатого воздуха горючий материал при

впрыскивании в реакционную камеру разрывается и распыляется, при этом

(b) существующее

давление еще достаточно для того, чтобы направлять горючий материал с высокой скоростью на отклоняющую

поверхность во внутреннем пространстве реакционной камеры, где за счет соударения и отражения

обеспечивается дополнительное распределение и распыление.

Впрыскиваемая дополнительно со сжатым воздухом вода при входе в реакционную камеру распыляется на капли, которые превращаются в водяной пар и распределяются с помощью отклоняющей поверхности внутри реакционной камеры по всем направлениям. Вызванное внезапным испарением расширение поддерживает смешивание топлива с имеющимся сжатым воздухом, а также с водяным паром, что приводит к эффективному сгоранию, в частности, трудно сгораемых составляющих горючих материалов. За счет этого еще эффективней предотвращается оседание горючих материалов на внутренней стенке, а также отложение остатков на дне, так что реактор самоочищается.

Поток или потоки сжатого воздуха можно впрыскивать в реакционную камеру с давлением от около 2 до 10 бар, предпочтительно от 3 до 5 бар. При этих значениях давления особенно эффективной является комбинация распыления при выходе из подающей трубы с распылением, вызванным соударением с отклоняющей поверхностью во внутреннем пространстве реакционной камеры.

Горючие материалы, воду и/или окислитель подают по отдельности или в виде смеси через одну или несколько трубок Вентури в поток сжатого воздуха. При этом газообразный горючий материал вводят в реакционную камеру без сжатого воздуха. Такой вид подачи обеспечивает хорошую возможность дозирования при небольших конструктивных затратах и одновременно повышает эффективность распыления при входе в реакционную камеру. Впрыскивание в реакционную камеру осуществляют через обычную трубу небольшого диаметра без форсуночной насадки, за счет чего предотвращается закупоривание форсунки при сжигании отработанных масел несгораемыми остатками или вязкотекучими составляющими. Кроме того, применение одинаковых трубок Вентури для подачи горючих материалов и воды уменьшает конструктивные затраты.

Температуру во внутреннем пространстве реакционной камеры предпочтительно поддерживать гомогенной относительно оси реакционной камеры с помощью проводящих тепло стенок реактора. Если с помощью отклоняющей поверхности происходит симметричное распределение смеси во внутреннем пространстве реакционной камеры, то при симметричном распределении температуры можно достичь более равномерного сгорания.

При заданной геометрической форме реакционной камеры можно так регулировать скорости входа подлежащей сжиганию смеси в реакционную камеру, что возникающее пламя сгорания выходит из реакционной камеры по меньшей мере со скоростью звука и транспортирует образовавшееся тепло наружу для дальнейшего использования. Как будет описано ниже, это можно улучшить за счет подходящей геометрической формы реактора.

Зажигание смеси в реакционной камере осуществляют предпочтительно с помощью вспомогательного пламени или с помощью создаваемой искры. Возможен также предварительный подогрев горючих материалов и/или воды, и/или воздуха перед введением в реакционную камеру за счет возникающего при сгорании отходящего тепла. В частности, облегчается транспортировка тяжелого масла за счет происходящего при этом уменьшения вязкости.

За счет установки во внутреннем пространстве реакционной камеры вставок можно влиять на динамику потоков процесса сгорания.

При сгорании предпочтительно содержащий углеводороды горючий материал дополнительно подвергать каталитическому крекингу, при этом в качестве катализатора можно использовать, например, содержащий никель материал.

Задача предлагаемого изобретения состоит также в создании такого реактора для сжигания горючих материалов, который при небольших конструктивных затратах по возможности не требует ухода, является самоочищающимся и при непрерывной работе оптимирован процесс сгорания.

Поставленная задача решается благодаря тому, что реактор для способа сжигания имеет реакционную камеру с подводящими отверстиями для горючего материала, воздуха, окислителя и/или воды и с выпускным отверстием для продуктов сгорания, причем имеется гиперболоидоподобная реакторная головка, которая примыкает к выходному отверстию реакционной камеры и оттуда расширяется в поперечном сечении. У этой головки реактора горит пламя сгорания. При этом соплообразная геометрическая форма реактора приводит к ускорению горючих газов с образованием соответствующего разряжения в зоне выхода реакционной камеры, что приводит к дополнительному ускорению подлежащих сжиганию материалов внутри реакционной камеры в направлении выпускного отверстия, что положительно сказывается на сгорании, а также на самоочищении реактора.

Сопловой эффект можно улучшить за счет выполнения реакционной камеры, по меньшей мере, в ее верхней части сужающейся в направлении выпускного отверстия, при этом сужающаяся часть может быть выполнена, в частности, в виде усеченной пирамиды или усеченного конуса. С другой стороны, вся реакционная камера может быть выполнена подобно гиперболоиду так, что она сужается в направлении выпускного отверстия.

При соплообразной геометрической форме реактора предпочтительно, что отверстия подводящих трубопроводов входят в дно реакционной камеры и направлены параллельно оси реакционной камеры. Благодаря этому направление оси реакционной камеры задается как предпочтительное направление потока. Отверстия подводящих трубопроводов выполнены с возможностью располагаться с центровкой по центру поверхности дна реакционной камеры. При этом подводящие трубопроводы состоят, например, из простых труб, которые для всасывания горючих материалов и/или воды выполнены в виде трубок Вентури.

Для лучшего распределения подлежащей сгоранию смеси внутри реакционной камеры в направлении заданных подводящими отверстиями потоков может быть расположена отклоняющая поверхность, с помощью которой смесь сначала отклоняют от оси для того, чтобы затем на основе упомянутого соплового эффекта реактора снова возвратить на эту ось. Кроме того, на основе соотношения давлений улучшается выход потоков из подводящих отверстий.

Для отклонения с целью достижения гомогенного распределения отклоняющая поверхность образуется конусом или пирамидой с вершиной, направленной к подводящим отверстиям. При этом конус, соответственно, пирамида расположена внутри реакционной камеры вдоль ее оси. Тем самым можно оптимировать процесс сгорания за счет симметричного распределения в поперечном сечении реакционной камеры таких физических величин, как давление, скорость потока, завихрение и температура.

В реакционной камере предусмотрен источник зажигания.

Если горючий материал необходимо дополнительно подвергнуть крекингу, то можно предусмотреть металлический катализатор, в частности, содержащий никель, например, на внутренней стенке реакционной камеры, на огнеупорных вставках внутри реакционной камеры или же на отклоняющей поверхности. Высокую эффективность крекинга можно обеспечить благодаря тому, что металлический катализатор находится в огнестойком, чешуйчатом или пористом материале.

Реактор может быть полностью изготовлен из одного материала, такого как нержавеющая сталь, однако может также, по меньшей мере, в частности, в зоне максимальной нагрузки материала частично, состоять из сплава Ni-Mo-Cr-Co ("Нимоник"), особенно теплостойкого и выдерживающего большие механические нагрузки. Кроме того, реактор может быть окружен наружной изоляцией из керамики или стекловолокна для уменьшения излучаемого количества тепла и для поддержания температуры в реакционной камере свыше около 1000oС.

Ниже приводится подробное описание примера выполнения изобретения со ссылками на чертежи, на которых изображено:

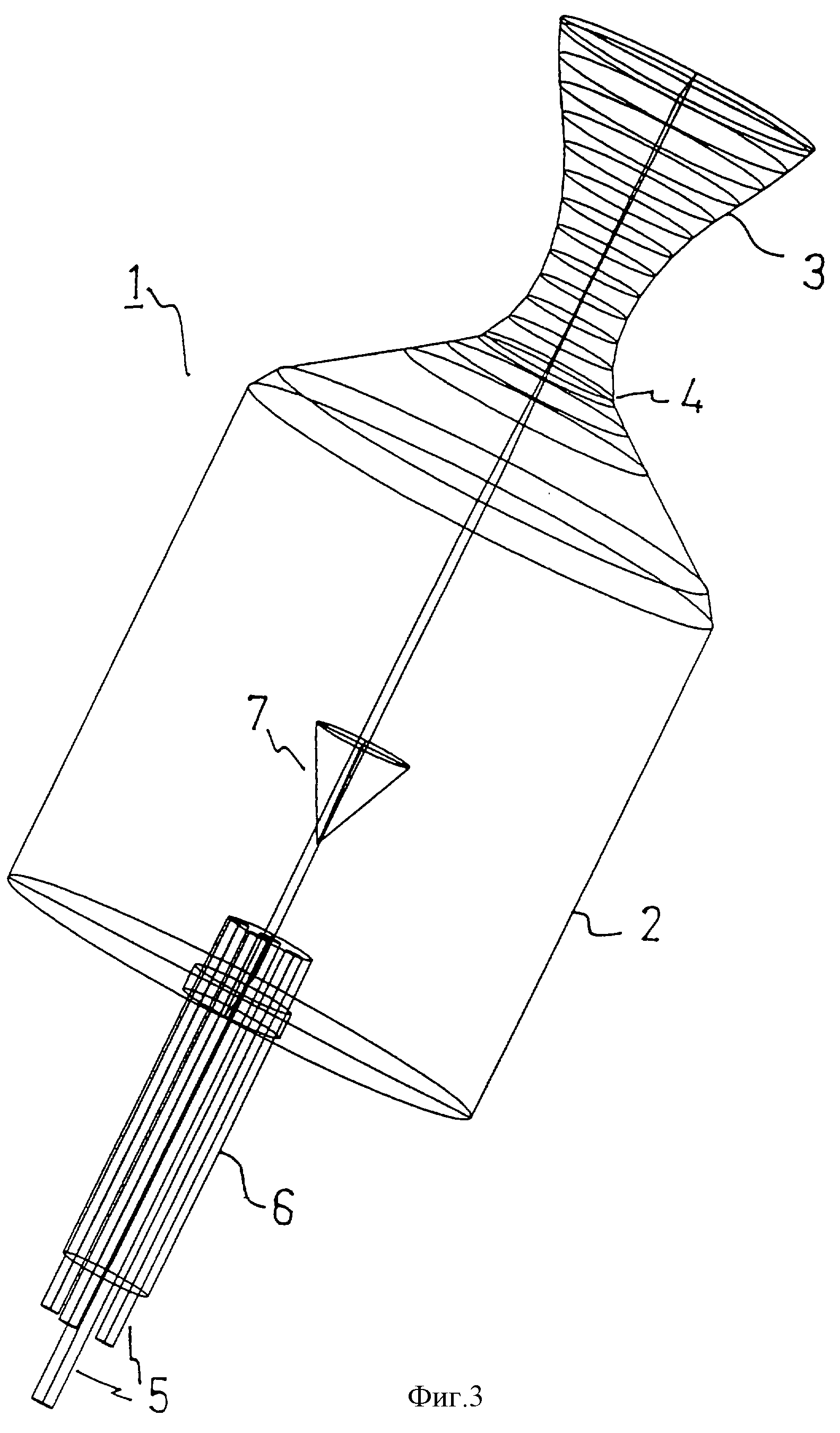

фиг.1 - реактор, согласно изобретению,

на виде сбоку и под углом

снизу;

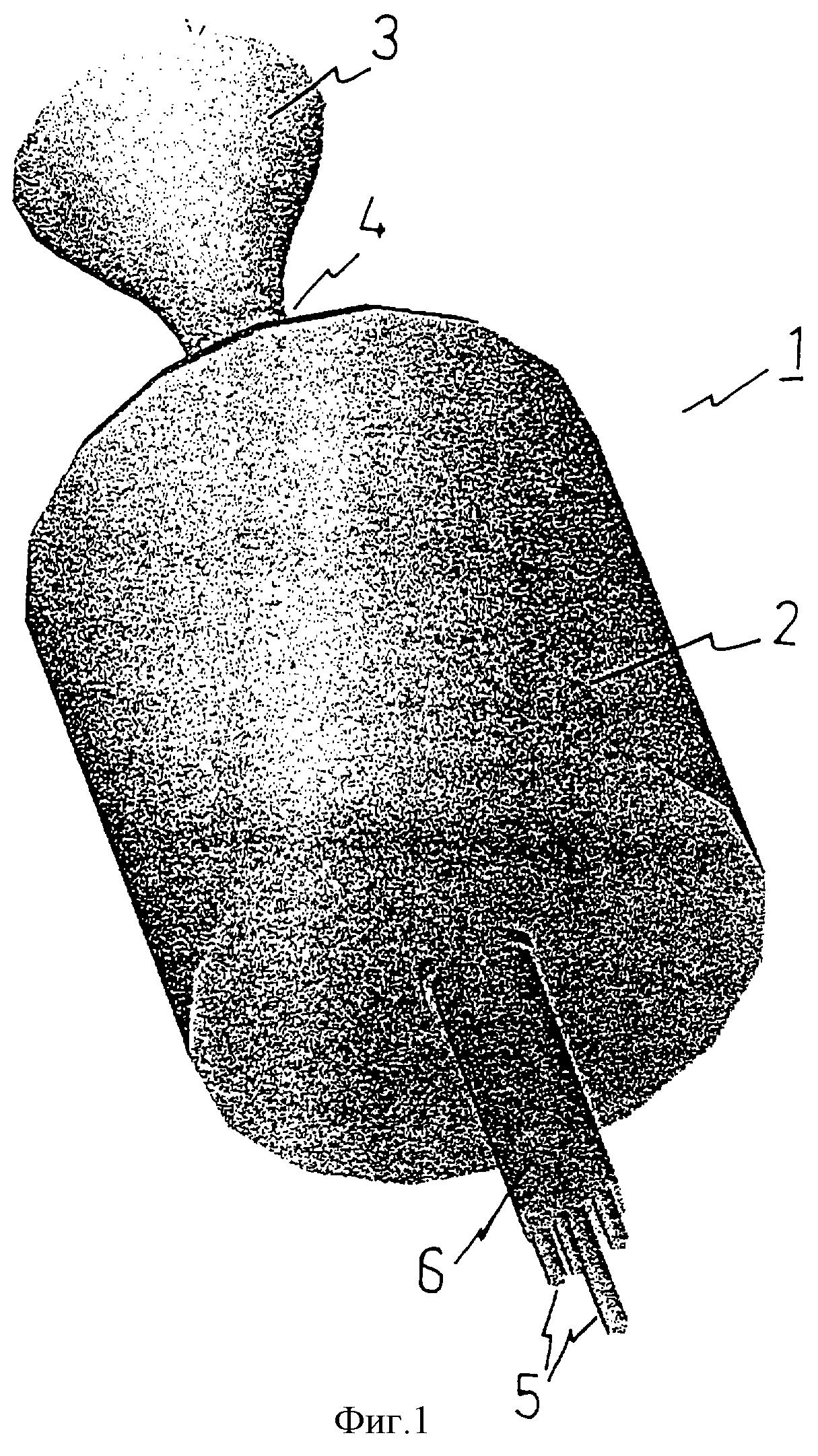

фиг.2 - реактор в прозрачном виде на виде под косым углом сверху;

фиг.3 - реактор в прозрачном виде на виде сбоку.

На фигурах показан реактор 1 согласно изобретению с реакционной камерой 2, к выпускному отверстию 4 которой примыкает реакторная головка 3. Подводящие трубопроводы 5 и 6 входят в соосном направлении в центр дна реактора 1. В качестве отклоняющей поверхности в данном примере вдоль оси во внутреннем пространстве реакционной камеры 2 установлен конус 7 с вершиной, направленной к подводящим трубопроводам 5 и 6.

Верхняя часть реакционной камеры 2 сужается в этом примере выполнения гиперболоидоподобно в направлении выпускного отверстия 4, чтобы оттуда продолжиться также гиперболоидоподобно в виде реакторной головки 3. Такая геометрическая форма обеспечивает сопловой эффект, за счет которого газы вследствие разряжения в зоне выпускного отверстия и реакторной головки отсасываются из внутреннего пространства реакционной камеры 2, благодаря чему можно дополнительно уменьшить давление подачи в трубопроводах 5 и 6. Одновременно за счет этого обеспечивается самоочищение реактора, поскольку не сгораемые частицы и остатки вследствие действия разряжения вытягиваются из внутреннего пространства реактора. Такие остатки можно отделять с помощью фильтрации газов сгорания.

В данном примере выполнения реактор имеет объем около 15 литров и изготовлен из нержавеющей стали. Предпочтительно изготавливать его частично из более теплостойкого и выдерживающего большие механические нагрузки материала, такого как сплав нимоник, который имеет следующий состав, мас.%: С 0,057; Si 0,18; Mn 0,36; S 0,002; Al 0,47; Со 19,3; Cr 19,7; Сu 0,03; Fe 0,55; Ti 2,1; Ti + Al=2,59, а также миллионные части Ag, В, Bi и Рb, остаток - никель. Содержащиеся в нем элементы вызывают одновременно крекинг углеводородов. Реактор может быть изготовлен из этого материала с толщиной стенки от 3 до 4 мм, для нержавеющей стали толщина стенки составляет от 5 до 7 мм. Реактор 1 предпочтительно изолировать снаружи состоящим из керамического волокна или стекловолокна материалом, что уменьшает излучение тепла и тем самым повышает температуру внутри реактора.

Через подающие трубопроводы 5, которые выполнены в виде трубок Вентури с диаметром от 3 до 7 мм, подают жидкий горючий материал, а именно отработанные масла и тяжелые масла различного состава, а также твердый горючий материал, в частности, такой как высушенная оливковая багасса или шлам из очистных сооружений, которые отсасывают с помощью сжатого воздуха из соответствующих баков (не изображены) и с давлением от 3 до 5 бар подают внутрь реакционной камеры 2. При выходе из подающих трубопроводов 5 поток горючего материала разрывается, горючий материал с высокой скоростью ударяется в отклоняющую поверхность 7, и от нее горючий материал симметрично распределяется по поперечному сечению реакционной камеры. Введенная через один из подводящих трубопроводов 5 вода распыляется и испаряется при выходе в реакционную камеру 2, при этом водяной пар также симметрично распределяется в реакционной камере 2. Через подводящий трубопровод 6, в котором расположены подводящие трубопроводы 5, можно при необходимости подавать дополнительный сжатый воздух для обеспечения необходимого для полного сгорания количества воздуха.

В реакционную камеру 2 подают примерно 30 - 40 л/ч воды и 70 - 80 л/ч отработанного масла. Твердый горючий материал, как например, высушенную биомассу, подают в количестве 110 - 130 л/ч. Если необходимо подавать вместе жидкие и твердые горючие материалы, то соответственно уменьшают подаваемые количества. Мощность сгорания составляет около 1 МВт. Выброс вредных веществ является незначительным до пренебрежительно малого.

Регулирование процесса сгорания осуществляют при измерении температуры, количества и химического состава газов сгорания. В соответствии с этим, регулируют подводимое количество воды, воздуха и горючих материалов.

Показанная конструкция реактора приводит к ротационно-симметричному относительно точек оси реакционной камеры 2 распределению физических величин процесса сгорания. В поперечном сечении реакционной камеры 2 значения температуры, давления, скорости потока газов приблизительно постоянны. Температуры увеличиваются от дна реакционной камеры 2 к выпускному отверстию 4, при этом за счет теплопроводности стенок реактора в режиме непрерывной работы происходит сглаживание температурного градиента.

Динамику потока процесса сгорания можно регулировать посредством изменения геометрической формы реактора, а также положения и геометрической формы отклоняющей поверхности.

Горючие материалы полностью сгорают в реакторе. Возможно несгоревшие остатки удаляются из внутреннего пространства реактора за счет действия разряжения и их можно собирать с помощью фильтров. Сопловый эффект реактора 1 можно так согласовать со скоростью подачи, что газы сгорания выходят из головки реактора со скоростью звука при температуре от около 1200 до около 1500oС.

Возможны различные промышленные применения реактора и способа сжигания согласно изобретению. Например, с помощью горячих газов сгорания может работать псевдоожиженный слой, в котором через песок проходит поток горячего газа. Такие псевдоожиженные слои часто применяют для очистки предметов (например, от остатков лака). Его можно применять также для устранения специального мусора. Биомассу за счет целенаправленной нехватки воздуха можно на псевдоожиженном слое подвергнуть процессу пиролиза, за счет чего получают твердые и газообразные горючие материалы, которые можно непосредственно использовать в процессе согласно изобретению. Кроме того, полученные горючие газы можно непосредственно использовать в двигателе внутреннего сгорания для генерации тока. Наконец способ сжигания согласно изобретению можно использовать для комбинированного получения тепла и электрического тока, т.е. для работы как паровых, так и газовых турбин.

Реферат

Изобретение относится к способу сжигания горючих материалов в любом агрегатном состоянии, которые сжигают вместе с воздухом при возможной добавке воды. Способ сжигания горючих материалов, при котором горючие материалы с помощью сжатого воздуха вводят в реакционную камеру в ее осевом направлении и сжигают при возможной добавке воды, возможно с добавлением окислителя, заключается в том, что используют твердый и/или жидкий, и/или газообразный горючий материал, количество впрыскиваемого сжатого воздуха соответствует количеству воздуха, необходимому для полного сгорания, вводимую смесь направляют на отклоняющую поверхность во внутреннем пространстве реакционной камеры, за счет чего она распределяется, распыляется, жидкие компоненты испаряются, а твердые сублимируются, и смесь начинает взрывоподобно сгорать, прежде чем она достигнет стенки или дна реакционной камеры. Реактор для способа сжигания, в котором горючие материалы сжигают вместе с воздухом, возможно с добавлением воды и/или окислителя, содержит реакционную камеру с подводящими отверстиями для горючего материала, воздуха, окислителя и/или воды и выпускным отверстием для продуктов сгорания, реактор имеет гиперболоидоподобную реакторную головку, которая примыкает к выпускному отверстию реакционной камеры и оттуда расширяется в поперечном сечении. Изобретение позволяет полностью сжигать горючий материал с высоким выходом энергии. 2 с. и 23 з.п. ф-лы, 3 ил.

Комментарии