Способ получения химических веществ из отработанного щелока сульфатного производства целлюлозы - SU1443810A3

Код документа: SU1443810A3

Чертежи

Описание

О5 О)

,

Изобретение относится к целлюлозно-бумажной промышленности.

Цель изобретения - упрощение способа и обеспечение возможности инди- видуального регулирования температуры и кислородного потенциала в процессе переработки щелока.

Сущность изобретения заключается в том, что отработан11ый щелок целлю- лозного производства вводят в реакционную зону реактора с одновременным подводом внешней тепловой энергии, независимо от сгорания, при этом температуру и кислородный потенциал ин- дивидуально и тщательно контролируют с помощью регулируемого подвода этой тепловой энергии и возможного добан-f ления содержащего углерод материала и/или кислородсодержащего газа, а. полученный продукт охлаждают или ему дают возможность охладиться в охлаждающей зоне, находящейся в указанном реакторе. Неорганические компоненты выводят в виде расплава или водного раствора, органическую часть отводят в виде газа, состоящего главным образом из водорода и окиси углерода.

Внешний подвод энергии в реакционную зону реактора приводит к высо кой температуре при низком кислородном потенциале и полученный таким образом Na содержится в основном в виде одноатомного газа. С помощью . тщательно регулируемых кислородного потенциала и температуры, предпочти- тельно обеспечиваемых благодаря использованию высококалорийного газа, нагретого в плазменном генераторе, для подвода внешней тепловой энергии гидроокись натрия и сульфид нат.рия являются основными компонентами, полученными при охлаждении, в то же время образование карбоната натрия замедляется.

Кроме того, регулирование температуры позволяет получить ценный газ содержащий почти лишь водород и окис углерода, который можно использовать для получения пара в качестве син- тез-газа, и т.п.

Поскольку опасность расплаво-вод- ного взрыва в предлагаемом способе устранена, давление пара можно повы- сить в процессе получения пара и большую часть тепловой энергии можно использовать в качестве электрическо энергии в турбине. :

25

30

5 10 15 20

35 . , 10 45

, ь 50

j й

Предлагаемый способ осуществляют в реакторе, содержащем реакционную и охлаждающую зоны с подводяп ими трубопроводами для подачи отработанного щелока, а также трубопроводами для возможной подачи дополнительного материала , такого как углеродсодержа- щий материал, кислородсодержащий газ и тому подобных, а также источником внешнего тепла, при этом охлаждающая зона снабжена нижним выходным патрубком для вывода неорганических компонентов в виде расплава или водного раствора, и верхним газоотводным патрубком для вывода полученного газа. В качестве внешнего источника телло- вой энергии используют плазменный генератор.

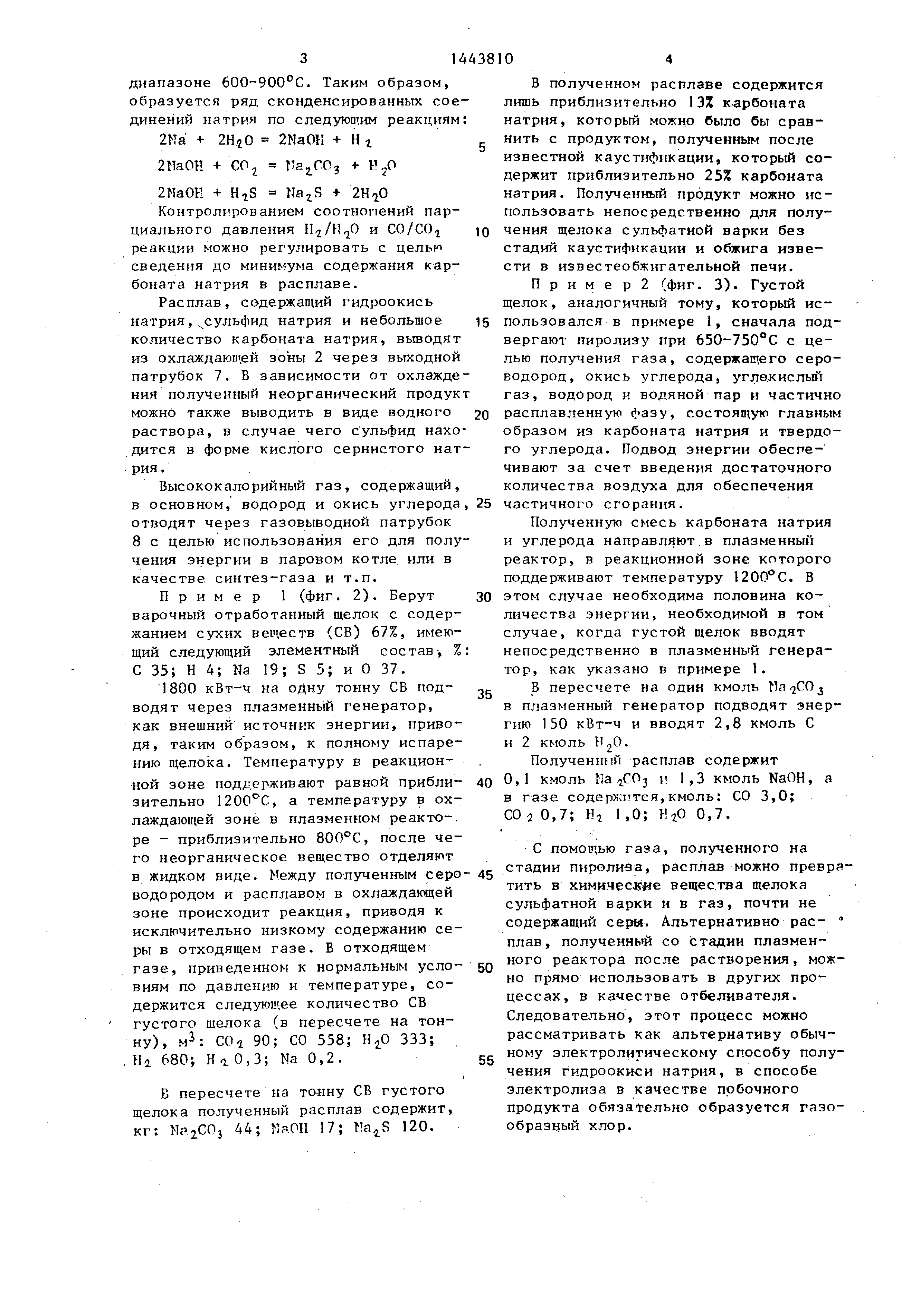

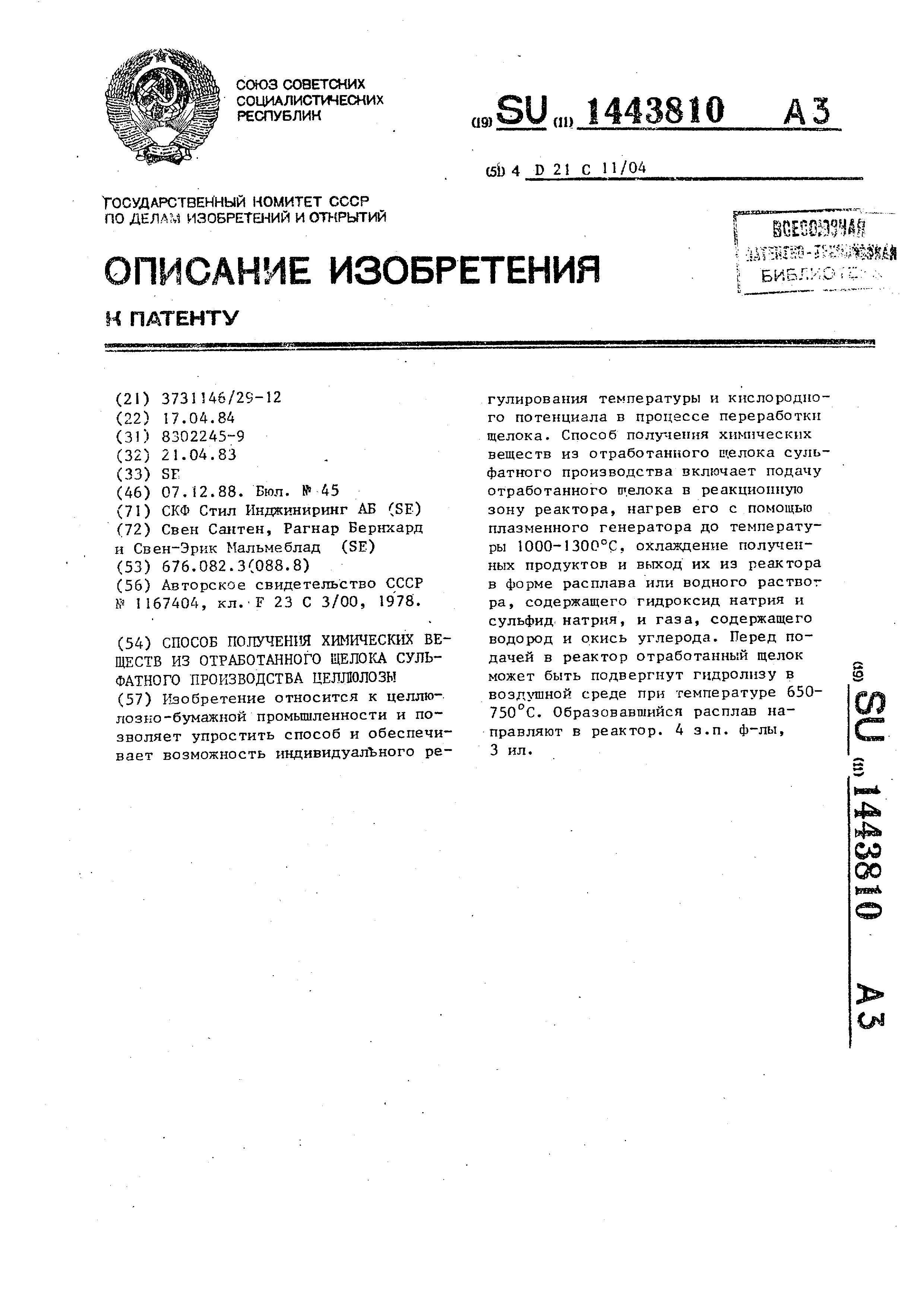

На фиг. I изображен реактор для осуществления предлагаемого способа; на фиг. 2 - технологическая схема получения химических веществ из отработанного щелока сульфатного производства целлюлозы; на фиг. 3 - модификация технологической схемы.

Реактор (фиг. 1) состоит из реакционной 1 и охлаждающей 2 зон. Частичное выпаривание отработанного щелока и распад осуществляют в реакционной зоне с подводом внепгней тепло- рой энергии независимо от сжигания с помощью высококалорийного газа, нагретого с помощью плазменного генератора 3. Нагреваемый газ выводят через трубу 4.

Подвод энергии регулируют так, чтобы температура в камере сгорания поддерживалась в диапазоне 1000 - 1300°С. Отработанный щелок вводят через входной патрубок 5. Дополнительные подводящие патрубки 6 предусмотрены для углеродсодержащего материала и/или кислородсодержащего газа с целью регулирования кислородного потенциала и температуры в реакционной зоне, а также для контроля парци-г ального давления углекислого газа.

Использование плазменного генератора для подвода внешней энергии позволяет осуществить полное выпарива- .ние щелока. В полученной равновесной смеси натрий, таким образом, приблизительно на 99% находится в виде моноатомного газа.

Из реакционной зоны полученный продукт проходит в охлаждающую зону 2, где температуру поддерживают в

диапазоне 600-900°С. Таким образом, образуется ряд сконденсирюванных соединений натрия по следуюп .им реакциям: 2Ма + 2HjO 2NaOlI + Н г

+ СО.

Na,rc, + I О

2NaOH + NajS 2H-jO

Контролированием соотнопений парциального давления и СО/СО реакции можно регулировать с целью сведения до минимума содержания карбоната натрия в расплаве.

Расплав, содержапшй гидроокись натрия,сульфид натрия и небольшое количество карбоната натрия, вьшодят из охлаждаюи .ей зоны 2 через выходной патрубок 7. В зависимости от охлаждения полученный неорганический продук можно также выводить в виде водного раствора, в случае чего сульфид находится в форме кислого сернистого натрия .

Высококалорийный газ, содержащий, в основном, водород и окись углерода отводят через газовыводной патрубок 8 с целью использования его для получения энергии в паровом котле или в качестве синтез-газа и т.п.

Пример 1 (фиг. 2). Берут варочный отработанный щелок с содержанием сухих вер .еств (СВ) 67%, имеющий следующий элементный состав, % С 35; Н 4; Na 19; S 5; и О 37.

1800 кВт-ч на одну тонну СВ под- водят через плазменный генератор, как внешний источник энергии, приводя , таким образом, к полному испарению щелока. Температуру в реакционной зоне поддерживают равной прибли- зительно 1200°С, а температуру в охлаждающей зоне в плазменном реакто-. ре - приблизительно 800°С, после чего неорганическое вещество отделяют в жидком виде. Между полученным серо водородом и расплавом в охлаждающей зоне происходит реакция, приводя к исключительно низкому содержанию серы в отходящем газе. В отходящем газе, приведенном к нормальным уело- ВИЯМ по давлению и температуре, содержится следующее количество СВ густого щелока (в пересчете на тонну ), COi 90; СО 558; 333; На 680; НгО,3; Na 0,2.

В пересчете на тонну СВ густого щелока полученный расплав содержит, кг: 44; NaOII 17; 120.

В полученном расплаве содержится лишь приблизительно 13% карбоната натрия, который можно было бы сравнить с продуктом, полученным после известной каустификации, который содержит приблизительно 25% карбоната натрия. Полученный продукт можно использовать непосредственно для получения щелока сульфатной варки без стадий каустификации и обжига извести в известеобжигательной печи.

П р и м е р 2 (фиг. 3). Густой щелок, аналогичный тому, который использовался в примере 1, сначала подвергают пиролизу при 650-750°С с целью получения газа, содержащего сероводород , окись углерода, углахисльп газ, водород и водяной пар и частичн расплавленную фазу, состоящую главны образом из карбоната натрия и твердого углерода. Подвод энергии обеспечивают за счет введения достаточного количества воздуха для обеспечения частичного сгорания.

Полученную смесь карбоната натрия и углерода направляют в плазменный реактор, в реакционной зоне которого поддерживают температуру 1200°С. В этом случае необходима половина количества энергии, необходимой в том случае, когда густой П1елок вводят непосредственно в плазменный генератор , как указано в примере 1.

В пересчете на один кмоль в плазменный генератор подводят энергию 150 кВт-ч и вводят 2,8 кмоль С и 2 кмоль F j Полученний расплав содержит 0,1 кмоль и 1,3 кмоль NaOH, а в газе содерл Л тся,кмоль: СО 3,0; СО 2 0,7; Нг 1,0; 0,7.

С помощью газа, полученного на стадии пиролиза, расплав можно превртить в химические вещества щелока сульфатной варкм и в газ, почти не содержащий серм. Альтернативно рас- плав, полученньш со стадии плазменного реактора после растворения, можно прямо использовать в других процессах , в качестве отбеливателя. Следовательно, этот процесс можно рассматривать как альтернативу обычному электролитическому способу получения гидроокисей натрия, в способе электролиза в качестве побочного продукта обязательно образуется газо образцый хлор.

Предлагаемый способ по сравнению с известным позволяет регулировать температуру, и кислородный потенциал в процессе переработки щелока, проводить процесс при более низкой температуре и снизить количество карбона-, та натрия в конечном продукте. Формула изобретения

I. Способ получения химических веществ из отработанного щелока сульфатного производства целлюлозы, включающий подачу отработанного щелока в реакционную зону реактора, нагрев его, охлаждение полученных продуктов и вывод их из реактора в форме расплава или водного раствора, содержащего гидроксид натрия и сульфид натрия , и газа, содержащего водород и окись углерода, о тличающ и й- с я тем, что, с целью упрощения способа и обеспечения возможности индивидуального регулирования температуры и кислородного потенциала в процессе переработки щелока, нагрев отработанного щелока осушествляют с помощью Плазменного генератора и процесс ведут при

генератора 1000-1300 с.

5

0

5

2. Способ по п. 1, о т л и щ и и с я тем, что охлаждение

ч а юполученных продуктов ведут при 600-900 С.

3.Способ по п. 1, отличающийся тем, что перед подачей в реактор отработанный щелок подвергают пиролизу в воздушной среде при 650-750 С с образованием расплава, содержащего карбонат натрия и углерод , и газа, при этом расплав направляют в реактор.

4.Способ по п. 3V отличающийся тем, что газ, полученный на стадии пиролиза, обрабатывают расплавом, выводимым из реактора, с образованием химических веществ отработанного щелока и обесселенного

газа.

I

5.Способ по п. 3, отличающийся тем, что газ, полученный на стадии пиролиза, сжигают до образования сернистого газа и углекислого газа и обрабатывают расплавом , выводимым из реактора, до образования сульфита натрия и бисульфита натрия.

Реферат

Изобретение относится к целлюлозно-бумажной промышленности и позволяет упростить способ и обеспечивает возможность индивидуального регулирования температуры и кислородного потенциала в процессе переработки щелока. Способ полу-1епия химических веществ из отработанного ш.елока сульфатного производства включает подачу отработанного шелока в реакцио1И1у1о зону реактора, нагрев его с помощью плазменного генератора до температуры 1000-1300°С, охлаждение полученных продуктов и выход их из реактора в форме расплава или водного раствот ра, содержащего гидроксид натрия и сульфид натрия, и газа, содержащего водород и окись углерода. Перед подачей в реактор отработанный щелок может быть подвергнут гидролизу в воздллпной среде при температуре 650- 750°С. Образовавшийся расплав направляют в реактор. 4 з.п. ф-лы, 3 ил. §

Формула

Комментарии