Способ и устройство для переработки влажных отходов, содержащих органические соединения - RU2658695C1

Код документа: RU2658695C1

Чертежи

Описание

Изобретение относится к способу переработки влажных отходов, содержащих органические соединения, в частности шламов, в установке для производства цементного клинкера, в котором сырьевую муку подогревают в подогревателе в режиме противотока с горячими отходящими газами печи для обжига клинкера и кальцинируют в кальцинаторе, в котором сжигают альтернативное топливо, при этом влажные отходы высушивают в сушилке, используя горячий газ, полученный за счет теплоты отходящего газа подогревателя, а высушенные отходы и полученные в сушилке отходящие газы отводят из сушилки.

Кроме того, изобретение относится к устройству для переработки влажных отходов, содержащих органические вещества, в частности шламов, в установке для производства цементного клинкера, содержащего печь обжига клинкера, охладитель клинкера, соединенный с выходным концом печи, и кальцинатор, и подогреватель, соединенный с входным концом кальцинатора, в которых сырьевую муку подогревают и кальцинируют в режиме противотока с горячими отходящими газами печи обжига клинкера, и сушилку для влажных отходов, соединенную с линией горячих газов, в которую поступает тепло отработавших газов из подогревателя и после которой установлен сепаратор для отделения отходящих газов сушилки от высушенных отходов

Для целей настоящего изобретения под термином «отходы» понимаются такие материалы, содержание воды в которых составляет более 30%. Источником влажных отходов, которые содержат органические соединения, являются, к примеру, нефтеперерабатывающие предприятия или угольные шахты.

Для того чтобы такие отходы, в особенности шламы, которые в неблагоприятных случаях могут содержать фракцию летучих органических соединений всего лишь от 0,1 до 0,3%, можно было использовать в качестве альтернативного топлива в цементной промышленности, необходимо проведение предварительной очистки и/или переработки, включающей сушку и, возможно, измельчение для получения из указанных отходов высококачественного измельченного топлива, которое, помимо того, является легко распыляемым, иначе говоря, сухим. Подходящим для этого оборудованием являются, например, шаровая мельница с крупногабаритной сушильной камерой и расположенным ниже по потоку ситом или фильтром. Однако если цель заключается в том, чтобы использовать преимущества энергетического комплекса технических средств в процессе производства цементного клинкера для процесса переработки отходов, это связано с нижеследующими недостатками.

Для того чтобы сушка обеспечивала в достаточной степени снижение влагосодержания влажных отходов, даже если они содержат значительное количество воды, температура используемых горячих газов должна быть высокой и регулируемой в зависимости от влагосодержания. В целях безопасности горячий газ должен быть по возможности инертным, и существует тенденция к обеспечению содержания кислорода, составляющего менее 5%. Это означает, что обычный генератор горячего газа, работающий с разбавлением воздухом, является не подходящим.

В связи с этим сушку обычно осуществляют с использованием дорогостоящего топлива, такого как природный газ или дизельное топливо. Более экономичным решением для процесса сушки было бы использование теплоты отходящего газа, отводимого из подогревателя установки для производства цементного клинкера.

Другая проблема заключается в том, что летучие органические соединения, производимые в процессе сушки, необходимо удалять из отходящих газов сушилки в целях защиты окружающей среды, из-за распространения в воздухе неприятного запаха и так далее. В этой связи, безусловно, важно ниже по потоку разместить ступень окисления, иначе говоря, осуществить термическую очистку отходящих газов сушилки, что влечет за собой дополнительное потребление энергии. При этом недопустимо использовать в качестве воздуха для горения отходящие газы сушилки с высоким содержанием влаги в процессе основного обжига в клинкерной печи, поскольку это приводит к резкому охлаждению основного факела горения и зоны спекания. Поэтому простой возврат отходящих газов сушилки в печь обжига клинкера посредством вентилятора, которым оборудован охладитель клинкера, не является эффективным решением для удаления летучих органических соединений.

При производстве цементного клинкера сырьевую муку подогревают, полностью обезвоживают, кальцинируют, обжигают с получением клинкера и затем охлаждают. Установки, которые работают по такой технологии процесса сухого производства клинкера, содержат подогреватель, кальцинатор, трубопроводную линию подвода третичного воздуха, вращающуюся печь и охладитель клинкера. Энергию для превращения веществ в установках такого типа производят за счет ввода топлива во вращающуюся печь и кальцинатор. Некоторая часть воздуха, который нагревается в охладителе клинкера, подают во вращающуюся печь в качестве вторичного воздуха, и некоторую часть этого воздуха подают в кальцинатор в качестве третичного воздуха. Отходящие газы из вращающейся печи подают в кальцинатор через входную камеру печи и установленный над ней дроссель потока, называемый также устройством блокировки продукта, они транспортируются через кальцинатор и возвращаются в подогреватель вместе с отходящими газами, полученными в кальцинаторе, при этом последние образованы газообразными продуктами сгорания топлива, сжигаемого в кальцинаторе, и CO2.

Подогреватель обычно состоит из одной или большего количества линий, и на каждой линии размещено несколько ступеней циклонов, каждый из которых может быть выполнен в виде теплообменника типа «газовзвесь». Сырьевую муку из сухого цемента добавляют в подъемный трубопровод самой верхней ступени циклона, она проходит сверху вниз через ступени циклонов, удаляется из предпоследней (второй снизу) ступени циклона и направляется в кальцинатор. В кальцинаторе в горячей сырьевой муке почти полностью устраняют кислотность, и она вместе с отходящим газом кальцинатора транспортируется в нижнюю ступень циклона, где ее отделяют, затем направляют во входную камеру печи, и через эту камеру горячая мука поступает во вращающуюся печь. Во вращающейся печи горячая мука почти полностью обезвоживается и обжигается с образованием в процессе спекания клинкера.

В связи с изложенным задача изобретения заключается в обеспечении переработки влажных отходов, в частности шламов, с высоким содержанием летучих органических соединений, в тесной связи с процессом производства цементного клинкера для получения альтернативного топлива, при этом в процессе переработки, в тех случаях, когда это возможно, отсутствует необходимость в использовании любого дополнительного количества основного топлива для целей сушки или очистки отработанного отводимого воздуха. Кроме того, необходимо, чтобы изобретение можно было осуществить, по возможности, с незначительными конструктивными усовершенствованиями элементов существующих установок.

Для решения этой задачи в соответствии с первым аспектом, относящимся к способу, основная отличительная особенность изобретения по существу состоит в том, что отходящие газы сушилки подают в кальцинатор. Поскольку отходящие газы сушилки подают в кальцинатор и предпочтительно, в основном, только в кальцинатор, органические соединения, содержащиеся в отходящих газах сушилки, извлекаются за счет подвода теплоты без использования какого-либо дополнительного основного топлива.

Поскольку температура отходящих газов сушилки может составлять менее 100°C, их ввод в кальцинатор приводит к значительному охлаждению в кальцинаторе, что обычно является нежелательным. Однако охлаждение можно предотвратить просто путем увеличения количества используемого в кальцинаторе топлива, при этом дополнительное топливо может состоять, в основном или даже полностью, из альтернативного топлива. Для этого в установке для производства цементного клинкера создан контур нагревания, который интегрирован в тракт обычного газового потока. Через контур нагревания проходят: поток горячего газа, с помощью которого теплота отработанных газов, отведенных из подогревателя, может быть использована в сушилке, поток отходящих газов из сушилки, который вводят в кальцинатор, и поток отходящего газа кальцинатора, который поступает в подогреватель.

В этом случае теплота извлекается из контура при прохождении отработанных газов через сушилку. Однако приблизительно такое же количество теплоты возвращают в кальцинатор за счет дополнительного ввода в кальцинатор альтернативного топлива, так что общее потребление основного топлива остается таким же, как и для сравниваемой системы, содержащей печь для обработки цемента, и не оборудованной каким-либо средством переработки отходов, которая производилась бы неотделимо от системы. Это означает, что количество основного топлива, необходимого в традиционной установке для сушки шламов и термического оксидирования, в настоящем изобретении полностью заменяется альтернативным топливом. Циркуляция газов создает дополнительное преимущество в том, что инертная атмосфера обеспечивается в сушилке без значительных усилий по регулированию, поскольку горячие газы, отводимые из подогревателя, всегда содержат менее 5% кислорода.

Для снижения расходов на конструирование аппаратуры для ввода отходящих газов сушилки в кальцинатор конструкцию предпочтительно выполняют так, что сушильные газы вводят в кальцинатор вместе с третичным воздухом. Так, канал для третичного воздуха используют для ввода отходящих газов сушилки, и поэтому отдельная линия подвода сушильных газов в кальцинатор не является необходимой.

Вообще, представляется возможным вводить отходящие газы сушилки непосредственно в кальцинатор, другими словами, без термической обработки. Но непосредственный ввод с третичным воздухом увеличивает общее потребление теплоты в установке, поскольку отходящие газы сушилки находятся при относительно низких температурах (150°C и ниже). В соответствии с предпочтительным способом повышенная экономичность может быть достигнута, если отходящие газы сушилки перед их вводом в кальцинатор направляются в охладитель клинкера. Это повышает температуру отходящих газов сушилки за счет теплоты, отводимой от клинкера, в зависимости от количества отходящего газа из сушилки, предпочтительно до температур, составляющих, по меньшей мере, 300°C. Отходящие газы сушилки вводят в охладитель клинкера посредством одного из вентиляторов, который в ином случае используется для всасывания окружающего воздуха в охладитель клинкера. Отходящие газы сушилки выводят из охладителя клинкера через выпускное отверстие в крышке охладителя, через которое, помимо того, отводится остальной третичный воздух, и затем подают в кальцинатор.

Значительная часть окружающего воздуха, всасываемого в охладитель клинкера, вводится в печь для обжига клинкера в виде «вторичного воздуха». Если отходящие газы сушилки являются частью охлаждающего воздуха, их фракция в качестве вторичного воздуха также может достигать основного пламени во вращающейся печи, что может оказывать негативное воздействие на процесс сжигания. Предпочтительное воплощение изобретения обеспечивает, таким образом, ввод отходящих газов сушилки в охладитель клинкера в точке охладителя, находящейся по вертикали ниже вытяжного вентилятора третичного воздуха. Такое решение способствует тому, что отходящие газы сушилки проходят через охладитель клинкера настолько, насколько это возможно, только вертикально и могут быть отведены лишь с помощью вытяжного вентилятора третичного воздуха. Если в охладителе клинкера выше и ниже по потоку от точки, в которой трубопроводная линия подачи сушильного газа сообщена с охладителем клинкера, в направлении перемещения клинкера установлены перегородки, как и в случае другого предпочтительного воплощения, опасность попадания некоторой части отходящих газов сушилки во вторичный воздух значительно уменьшается.

Для сушки влажных отходов важно, чтобы горячие газы при их вводе в сушилку были достаточно горячими. Возможно, что отработанная теплота (теплота отработанных газов), отведенная в конце подогревателя, может быть недостаточной для удовлетворения этому условию. В связи с этим согласно предпочтительному воплощению отработанная теплота отводится из подогревателя, по меньшей мере, в двух различных местах подогревателя, на двух различных температурных уровнях, при этом формируются по меньшей мере, два потока теплоты отработанных газов, и температуру отходящего газа, который направляют в сушилку, можно регулировать за счет выбора соотношения смешиваемых потоков отработанной теплоты. Если в результате этого в распоряжении имеются два различных температурных уровня отработанной теплоты или горячего газа, становится возможным простое регулирование температуры и, если это необходимо, могут быть достигнуты более высокие температуры по сравнению с возможными температурами при использовании только горячего газа, отведенного с конца подогревателя. Для того чтобы утилизировать теплоту отработанных газов подогревателя на более высоком температурном уровне, процесс предпочтительно осуществляют так, что подогреватель содержит ряд ступеней подогрева, и один поток отработанной теплоты формируют из горячего газа, отведенного после последней ступени подогревателя, а другой поток теплоты получают из горячего газа, который отводится на выходе ступени подогревателя, находящейся выше по потоку, в частности на выходе первой ступени подогревателя.

Температуру газа, который подают в сушилку, можно регулировать, как было описано выше, путем регулирования объемных расходов потоков горячего газа при различных уровнях температуры и последующего смешивания этих двух потоков горячего газа. В этом случае при проведении процесса предусмотрено, чтобы потоки горячего газа, отведенные из подогревателя, предпочтительно направлялись в циклон-смеситель, а горячая мука, отделенная в циклоне-смесителе, возвращалась в кальцинатор или в сырьевую муку.

Для проведения сушки влажных отходов предпочтительно, чтобы горячий газ, подаваемый в сушилку, находился при температуре 300-600°C, в частности 500-600°C.

Используемая сушилка представляет собой сушилку с измельчением, так что в одном аппарате могут осуществляться сушка и измельчение. В этом случае необходимо, чтобы подсасываемый воздух не поступал в сушилку с измельчением. Для этого обычно используют буферный газ с низкой температурой. Подвод буферного газа, который является инертным и холодным, представляет собой проблему, которая в большинстве случаев может быть решена только за счет значительных затрат в части технологии процесса. Эти затраты могут быть в значительной степени уменьшены в настоящем изобретения, в соответствии с которым часть горячего газа отводят до сушилки и охлаждают в теплообменнике с помощью отходящих газов сушилки, а охлажденный горячий газ направляют в сушилку в качестве уплотняющего газа.

Для решения задачи изобретения в соответствии со вторым аспектом, относящимся к устройству, охарактеризованному в начале описания, обеспечивается сообщение сепаратора с кальцинатором по текучей среде для того, чтобы направить отходящие газы сушилки в кальцинатор. Сообщение по текучей среде может включать или линию непосредственного соединения между сепаратором и кальцинатором, или эта линия может проходить через компоненты и/или оборудование установки по производству цементного клинкера. Например, в предпочтительном воплощении участок сообщения по текучей среде между сепаратором и кальцинатором образован каналом для подачи третичного воздуха, который соединяет вытяжной вентилятор для третичного воздуха, имеющийся в охладителе клинкера, с кальцинатором. Кроме того, сообщение по текучей среде между сепаратором и кальцинатором может быть обеспечено с помощью линию отходящего газа сушки, которая ведет в охладитель клинкера.

Чтобы предотвратить поступление отходящих газов сушилки, вводимых в охладитель клинкера, в печь для обжига клинкера в качестве вторичного воздуха, предпочтительно обеспечивается соединение линии отходящих газов сушилки с охладителем клинкера в точке ниже вытяжного вентилятора для третичного воздуха. Дополнительные меры предпочтительно включают монтаж перегородок в охладителе клинкера в направлении перемещения клинкера выше по потоку и ниже по потоку от точки, причем линия отходящих газов сушилки соединяется с охладителем клинкера.

В связи с утилизацией и извлечением горячего газа для сушилки предпочтительно, чтобы подогреватель содержал, по меньшей мере, две точки отвода, расположенные на расстоянии одна от другой в направлении потока, предназначенные для отвода горячего газа в каждой точке через одно ответвление линии, в котором установлены регулирующие элементы, в частности, задвижки, для регулирования объемных расходов отведенного отходящего газа, при этом потоки горячего газа подают в смесительное устройство, выпускное отверстие которого соединено с линией горячего газа. Кроме того, выгодно, если установлен датчик температуры для измерения температуры горячего газа на линии горячего газа, при этом измеренные датчиком температуры величины передаются контроллеру, который взаимодействует с регулирующими элементами для установления температуры на уровне 300-600°C, предпочтительно 500-600°C. В случае подогревателя, который содержит ряд ступеней подогревателя, в частности, теплообменник типа «газовзвесь», соединенный последовательно, одна точка отвода предпочтительно после последней ступени подогревателя, и другая точка отвода предпочтительно находится на выходе из ступени подогревателя, находящейся выше по потоку, в частности, первая ступень подогревателя. Смесительное устройство предпочтительно состоит из циклона-смесителя, из которого выгрузка твердой фазы осуществляется через выпускное отверстие для твердой фазы, которое соединено с кальцинатором, или питателем сырьевой муки, или транспортным устройством для отделенной горячей сырьевой муки.

Сушилка предпочтительно выполнена в виде сушилки с измельчением, в которой проникновение воздуха через неплотности предотвращается с помощью отвода из линии горячего газа части потока горячего газа, при этом отводящая линия сообщается с теплообменником, в который могут быть направлены отходящие газы сушилки, так что отведенный горячий газ может быть охлажден с помощью отходящих газов сушилки, причем линия подачи охлажденного горячего газа для уплотнения отверстий сушилки для входа газа соединена с теплообменником.

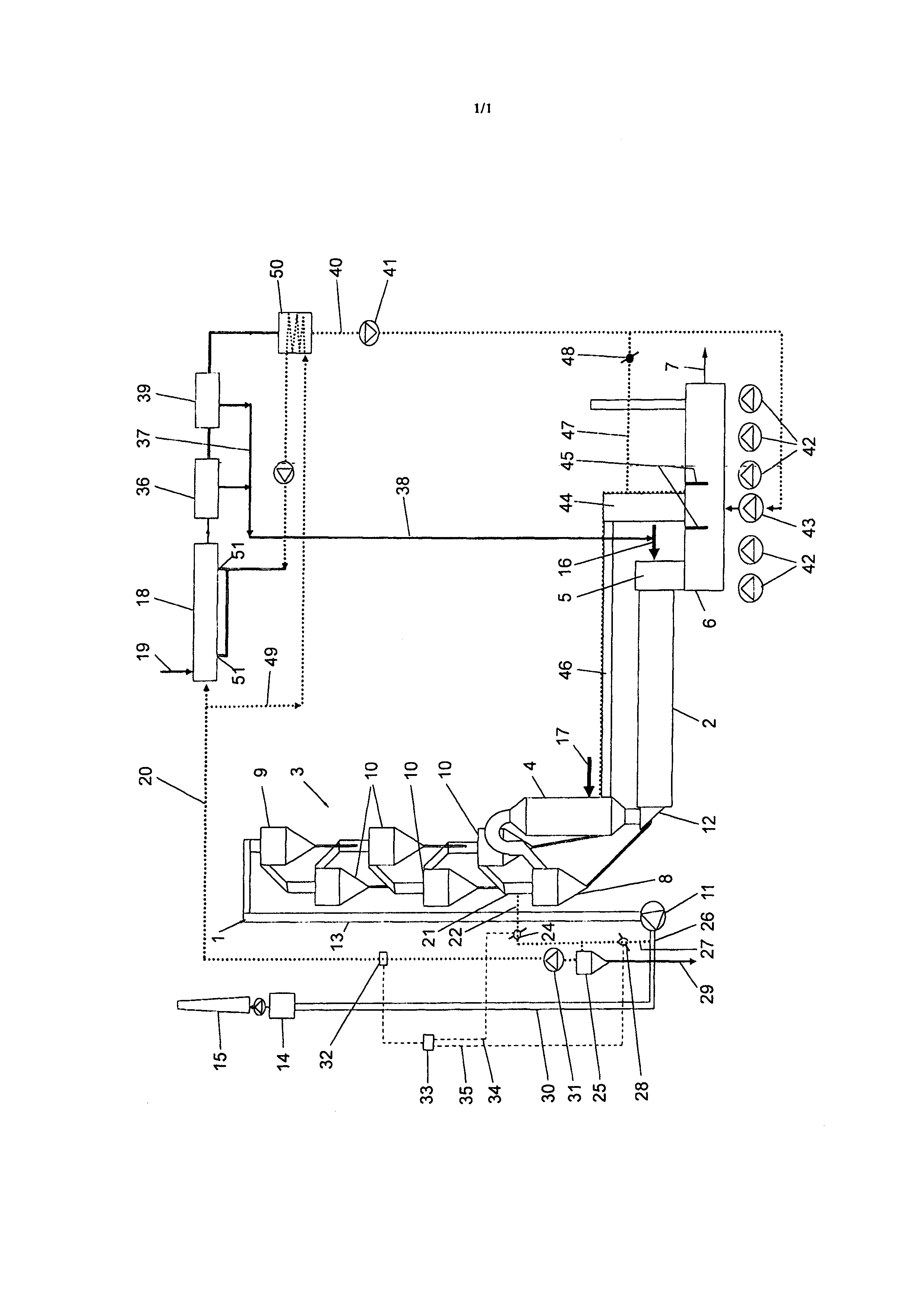

Ниже настоящее изобретение будет раскрыто более подробно со ссылкой на принципиальную схему воплощения, представленную на чертеже, где дана установка для производства цементного клинкера, в которой сырьевую муку, загруженную в точке, обозначенной на схеме позицией 1, подогревают в подогревателе 3 в режиме противотока с горячими отходящими газами печи 2 для обжига клинкера, и кальцинируют в кальцинаторе 4. Разгрузочное отверстие кальцинатора 4 присоединено к входному концу печи 2 для обжига клинкера. Клинкер выгружается из печи 2 для обжига клинкера в точке, обозначенной позицией 5, и охлаждается в охладителе 6 клинкера. Охлажденный клинкер выходит из охладителя 6 клинкера в точке, обозначенной позицией 7. Подогреватель 3 может содержать одну или большее число линии подогревателя. Одна такая линия иллюстрируется на чертеже. Линии содержит ряд последовательно соединенных теплообменников типа «газовзвесь», в котором первый теплообменник типа «газовзвесь» обозначен позицией 8, а последний теплообменник типа «газовзвесь» обозначен позицией 9, и между ними размещены другие теплообменники типа «газовзвесь», обозначенные позицией 10. Печной вентилятор 11 создает необходимое разрежение так, что отработанный газ печи для обжига клинкера, выходящий со стороны 12 входа горячей клинкерной муки в печи 2 для обжига клинкера, отсасывается через кальцинатор 4, последовательно соединенные теплообменники 8, 10 и 9 типа «газовзвесь» и выпускной трубопровод 13 для горячего газа. Удаляемый горячий газ выходит из установки для производства клинкера после прохождения через очистное устройство 14 для горячего газа через дымовую трубу 15.

На чертеже позицией 16 показано добавление топлива для сжигания в печи 2 обжига клинкера. Добавление топлива для сжигания в кальцинаторе 4 схематически показано позицией 17.

Для переработки шламов используется сушилка 18 с измельчением, в которую вводят шламы в точке 19. Горячий газ вводят в сушилку 18 с измельчением для высушивания шламов через линию 20 горячего газа. Линия 20 горячего газа питается горячим газом, отводимым из подогревателя 3. Горячий газ выводят из подогревателя 3 в двух точках отвода. Первая точка 21 отвода находится в выпускном трубопроводе первого теплообменника 8 типа «газовзвесь». Позицией 22 на чертеже обозначено ответвление, предназначенное для отвода горячего газа из линии, на которой установлены теплообменники. На указанном ответвлении 22 установлен регулирующий элемент в виде задвижки 24, с помощью которого можно регулировать количество отведенного горячего газа. Горячий газ, отведенный в точке 21 отвода, направляют в циклон-смеситель 25. Второй поток горячего воздуха отводят в точке 26 отвода, которая находится за последним теплообменником типа «газовзвесь» и за вентилятором 11 печи обжига клинкера. Соответствующая линия 27 отвода оборудована, кроме того, регулирующим элементом 28 в виде задвижки, с помощью которой также можно регулировать расход горячего газа, отводимого в точке 26. Поток горячего газа, отбираемого в точке 26 отвода, также направляется в циклон-смеситель 25. Горячую цементную муку, осажденную в циклоне-смесителе 25, возвращают в технологический процесс через разгрузочный трубопровод 29 для твердой фазы в подходящем месте, например, посредством входного отверстия для муки в обжиговой печи. Горячий газ отводят из циклона-смесителя 25 с помощью отсасывающего вентилятора 31, и как было описано выше, вводят в сушилку 18 с измельчением через линию 20 горячего газа. Количество горячего газа, которое может быть использовано в сушилке 18 с измельчением, можно регулировать путем изменения числа оборотов вытяжного вентилятора 31.

Температура горячего газа, транспортируемого через линию 20 горячего газа, измеряют датчиком 32 температуры, при этом измеренные датчиком величины температуры передаются контроллеру 33. Контроллер 33 подключен к регулирующим элементам 24 и 28 посредством линий 34 и 35 управления, так что расходы горячего газа, отводимого в точках 21 и 26 отвода, можно регулировать в зависимости от желаемой температуры.

Высушенный и измельченный шлам, выходящий из сушилки 18 с измельчением, направляют в сепаратор 36, выполненный как классификатор, в котором высушенный и измельченный шлам отделяется от отходящих газов сушилки. Высушенный и измельченный шлам выгружают из сепаратора 36 в месте 37, и он может или накапливаться и храниться для последующего использования в качестве топлива, или может быть возвращен через линию 38 непосредственно на вход 16 для обеспечения процесса основного горения в печи 2 обжига клинкера. Отходящий газ сушилки проходит через фильтр 39, в котором тонкодисперсную фракцию топлива удаляют из отходящего газа сушилки и, кроме того, направляют к месту ввода топлива. Очищенный отходящий газ сушилки затем транспортируется через линию 40 отходящего газа сушилки, и вентилятор 41 обеспечивает перемещение отходящего газа сушилки.

Охладитель 6 клинкера снабжен рядом вентиляторов 42 и 43, при этом линия 40 отходящих газов сушилки соединена с вентилятором 43 так, что отходящий газ сушилки направляется в охладитель 6 клинкера. Отходящий газ сушилки проходит через охладитель 6 клинкера по существу в вертикальном направлении и выходит из охладителя 6 клинкера, побуждаемый вытяжным вентилятором 44 третичного воздуха. Для предотвращения прохождения отходящего газа сушилки, вводимого в охладитель 6 клинкера, в печь 2 обжига клинкера в качестве вторичного воздуха до и после точки подсоединения вентилятора 43 в охладителе установлены перегородки 45. Отходящий газ сушилки, который отводится с помощью вытяжного вентилятора 44 третичного воздуха, подают в трубопровод 46 третичного воздуха вместе с частью окружающего воздуха, который всасывается в охладитель 6 клинкера посредством вентилятора 42, при этом трубопровод третичного воздуха сообщается с кальцинатором 4. Отходящий газ сушилки, который таким путем вводится в кальцинатор 4, нагревается дополнительно за счет процесса сжигания в кальцинаторе, причем указанный процесс осуществляется, в основном, за счет использования альтернативного топлива. Таким образом, дополнительный контур нагревания, созданный за счет применения способа переработки отходов в соответствии с изобретением в установке для производства цементного клинкера, является замкнутым контуром. В этом контуре нагревания отходящий газ сушилки, который вводится в кальцинатор 4, нагревается до температуры в интервале от 700 до 900°C, предпочтительно до 850°C, а горячий газ, отводимый в точке 21 отбора газа соответственно, имеет температуру от 250 до 350°C, в частности 300°C. Температуру горячего газа, подаваемого в сушилку 18 с измельчением, можно регулировать в интервале от 250 до 850°C путем выбора соотношения смешиваемых потоков горячего газа, отводимых в точке 21 отвода и в точке 26 отвода. На практике, однако, температура горячего газа, подаваемого в сушилку 18 с измельчением, обычно ограничена термической стойкостью вытяжного вентилятора 31, и поэтому приемлемы максимальные температуры порядка 550°C. Отходящий газ сушилки, отведенный с выхода сепаратора, имеет температуру, приблизительно равную 100°C. Поскольку отходящий газ сушилки пропускают через охладитель 6 клинкера, температура отходящего газа сушилки может повышаться до 300-400°C, предпочтительно до 350°C. В результате потребность в дополнительном нагреве, необходимом для компенсации потерь теплоты в кальцинаторе, связанных с вводом отходящих газов сушилки, минимизирована, так как эта потребность в дополнительном нагревании может быть легко удовлетворена за счет увеличения количества альтернативного топлива, вводимого в кальцинатор 4.

В случае необходимости часть отходящих газов сушилки может быть также добавлена непосредственно в трубопровод 46 третичного воздуха через ответвление 47, байпасирующее охладитель 6 клинкера. В этом случае регулирующий элемент 48 используется для регулирования количества горячего газа, который перенаправляют через ответвление 47.

Уплотняющий газ, необходимый для работы сушилки 18 с измельчением, образуется из части потока, направляемого из линии горячего газа через линию 49. Горячий газ, отводимый через линию 49, направляют в теплообменник 50, в котором горячий газ охлаждается с помощью отходящих газов сушилки до температуры менее 100°C. Охлажденный отходящий газ направляется в сушилку 18 с измельчением в качестве уплотняющего газа через отверстия 51 для уплотняющего газа.

Модифицирования установки для производства клинкера, которые необходимы для применения в ней способа переработки отходов в соответствии с изобретением, ограничены отверстиями для горячего газа в точке 21 отвода и в точке 26 отвода, расположением средства удаления третичного воздуха на крышке охладителя и увеличением объема кальцинатора. Необходимо также увеличить диаметр трубопровода линии третичного воздуха. Способ переработки отходов в соответствии с изобретением является наиболее экономичным путем переработки больших количеств шламов с высокими содержаниями пригодных к использованию органических веществ и воды. Единственной реальной альтернативой может быть ввод шламов непосредственно в кальцинатор, но это может повлечь за собой проблемы, связанные с появлением флуктуаций, которые в настоящее время являются полностью непредсказуемыми.

Реферат

Изобретение относится к способу переработки влажных отходов, содержащих органические вещества, в частности шламов, в установке для производства цементного клинкера, в котором сырьевую муку подогревают в подогревателе (3) в режиме противотока с горячими отходящими газами печи (2) для обжига клинкера и кальцинируют в кальцинаторе (4), работающем со сжиганием альтернативного топлива, при этом влажные отходы высушивают в сушилке (18), используя горячий газ, полученный за счет отработанной теплоты подогревателя, а высушенные отходы и отходящие газы сушилки отводят из сушилки (18), причем отходящие газы сушилки вводят в кальцинатор (4). Изобретение развито в зависимых пунктах формулы изобретения. Технический результат: утилизация влажных отходов производства как альтернативного топлива при производстве цементного клинкера. 2 н. и 30 з.п. ф-лы, 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ сжигания горючих отходов

Комментарии