Способ приготовления смешанной шихты, содержащей биомассу и тяжелую углеводородную фракцию, с целью дальнейшей газификации - RU2455344C2

Код документа: RU2455344C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Объектом настоящего изобретения является способ приготовления шихты типа биомассы, содержащей лигноцеллюлозное волокнистое вещество в смеси с тяжелой углеводородной фракцией, с целью подачи в установку газификации, предназначенную, в частности, для производства синтетического газа.

Под тяжелой углеводородной фракцией следует понимать фракцию с точкой кипения, превышающей 350°С, например вакуумный погон или так называемую фракцию НСО, получаемую из установки каталитического крекинга, или смесь этих различных фракций.

Установка газификации, производящая газ, в основном содержащий моноксид углерода и водород, известный специалистам под названием синтетического газа, который иногда называют “сингаз” или “synthesis gas” согласно англо-саксонской терминологии.

В дальнейшем тексте описания сохраняется обычное название «синтетический газ».

После этого синтетический газ позволяет восстановить все углеводородные фракции, в частности бензиновую фракцию и газойлевую фракцию, при помощи синтеза Фишера-Тропша.

Синтетический газ можно также использовать в качестве вектора для производства энергии или в качестве сырья в производстве оснований для химии и нефтехимии.

Настоящее изобретение не связано с каким-либо специальным использованием синтетического газа, и важнейшим назначением изобретения является его использование в поточном процессе производства углеводородов, в частности бензинов и газойля из сырья, содержащего, по меньшей мере, частично биомассу, и этот процесс известен под названием BTL.

В частности, биомасса, используемая в качестве шихты в рамках настоящего изобретения, является биомассой лигноцеллюлозного типа, например представляет собой древесные стружки любого типа, отходы соломы, или сахарного тростника, или любые другие лигноцеллюлозные отходы.

В дальнейшем тексте описания в качестве типичного примера будет использована лигноцеллюлозная шихта из древесных стружек, полученных в результате предварительного дробления. Стадия дробления не является частью настоящего изобретения, но, в случае необходимости, может быть добавлена перед основным процессом.

Как правило, древесные стружки поставляются в виде частиц размером в несколько сантиметров и могут содержать до 40% воды. Они и составляют биомассу шихты, о которой пойдет речь в дальнейшем тексте описания. В частности, речь пойдет о деревянных пластинках, если древесные частицы по существу имеют форму параллелепипеда типового размера длина/ширина/высота, составляющего 5 см/2 см/2 см.

Настоящее изобретение позволяет доводить до кондиции биомассу шихты с целью ее дальнейшей обработки в установке газификации, в частности в установке газификации в подвижном слое, для которой требуется размер частиц на входе порядка сотни микрон. Под доведением шихты до кондиции в рамках настоящего изобретения следует понимать получение суспензии мелких частиц биомассы, диспергированных внутри тяжелой углеводородной фракции, называемой иногда в англо-саксонской терминологии “slurry”.

Образованная таким образом суспензия может также содержать твердые частицы биомассы, другие твердые частицы соответствующего гранулометрического состава, такие как частицы нефтяного кокса или частицы угля.

УРОВЕНЬ ТЕХНИКИ

Специалистам известен способ термолиза при температурах, находящихся в пределах от 200°С до 250°С, и при времени выдержки порядка нескольких минут с целью получения шихты типа лигноцеллюлозной биомассы для ее дальнейшей обработки при помощи процессов в сжиженном или подвижном слое, в частности в установке газификации в подвижном слое. В частности, известно, что мягкий термолиз или сушка изменяет структуру биомассы таким образом, чтобы облегчить дальнейшие операции измельчения.

В патентной заявке FR 06/07.049, поданной на имя заявителя, описан процесс приготовления биомассы с целью подачи в установку газификации, в котором применяют мягкий пиролиз или осушение при температуре в пределах от 250°С до 350°С.

Эта стадия осушения требует внесения калорий, и ей должна предшествовать стадия сушки, осуществляемая при температуре ниже 150°С, предпочтительно ниже 120°С, позволяющая получить содержание воды в обрабатываемой биомассе примерно 10 мас.%.

В настоящем изобретении сушку осуществляют во время стадии смешивания биомассы и тяжелой углеводородной фракции. Это позволяет получить существенный выигрыш в затратах.

Кроме того, стадия измельчения биомассы в способе, описанном в вышеуказанной заявке, требует охлаждения твердой фазы таким образом, чтобы избежать любой возможности возгорания упомянутой твердой фазы в окружающем воздухе. Тот факт, что в соответствии с настоящим изобретением стадию измельчения осуществляют не на самой биомассе, а на смеси биомассы и углеводородной фракции, окружающей частицы биомассы, позволяет исключить это охлаждение.

Этот фактор существенно влияет на экономичность способа по изобретению по сравнению с известным способом, основанном на сушке частиц биомассы.

Способ в соответствии с настоящим изобретением позволяет получить частицы биомассы размером менее 500 микрон в виде суспензии упомянутых частиц, диспергированных в тяжелой углеводородной фракции, такой как вакуумный погон или фракция типа НСО.

КРАТКОЕ ОПИСАНИЕ ФИГУР

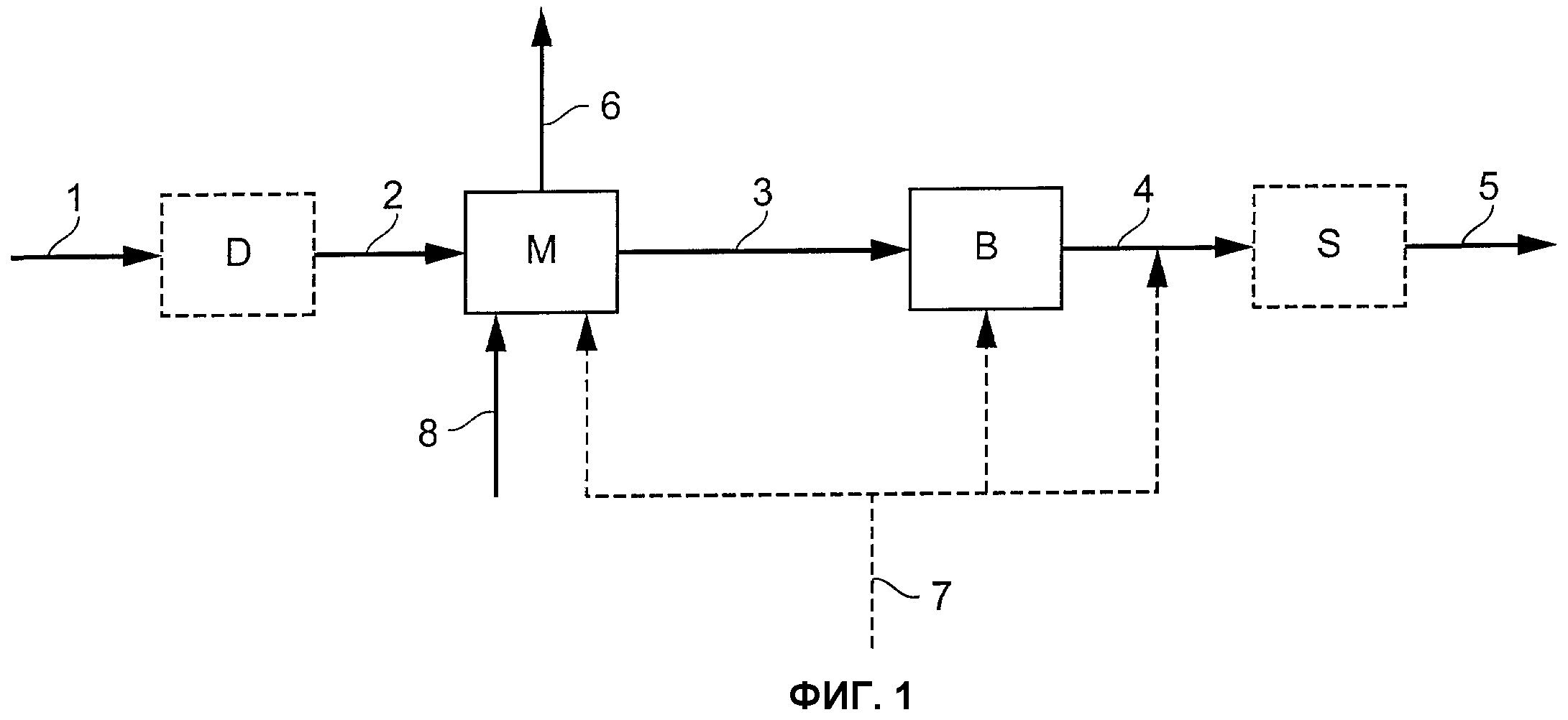

Фиг.1 - схема способа предварительной обработки в соответствии с настоящим изобретением, от которой отталкивается дальнейшее описание. Пунктирные линии соответствуют факультативным элементам.

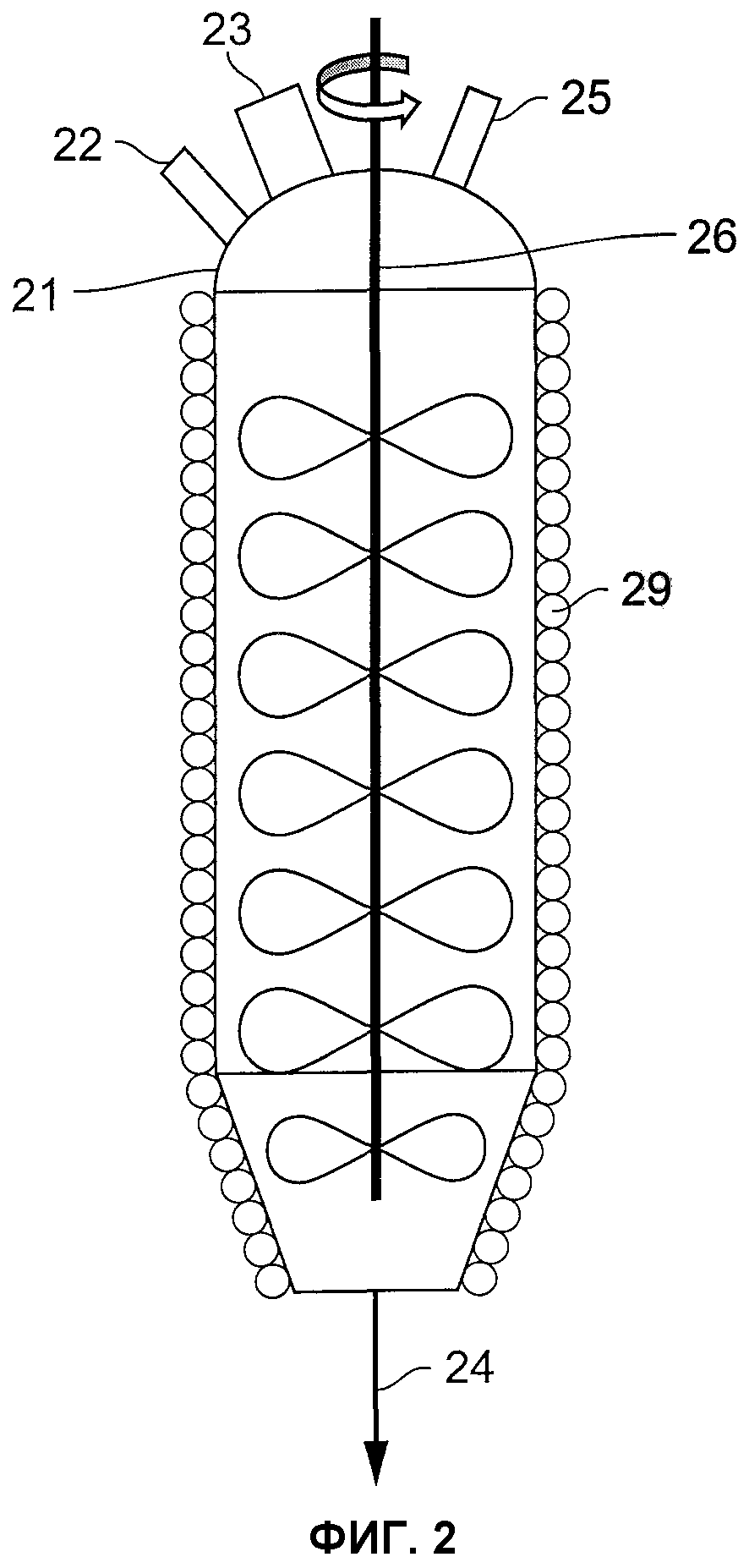

Фиг.2 - схематичный вид установки, применяемой для осуществления этапа смешивания.

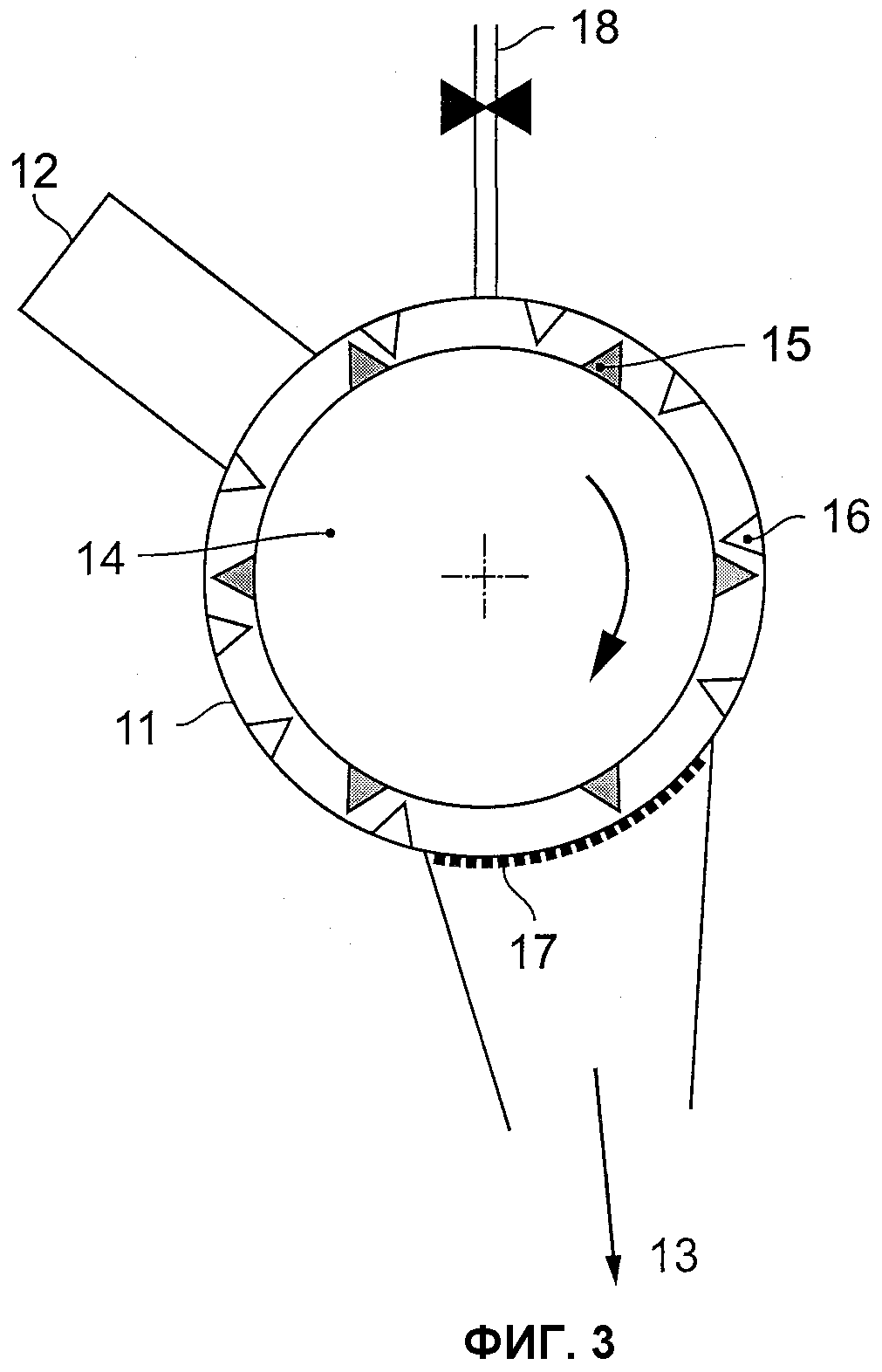

Фиг.3 - схематичный вид установки, применяемой для осуществления этапа измельчения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение касается способа предварительной обработки шихты, содержащей смесь лигноцеллюлозного вещества и тяжелой углеводородной фракции, с целью ее дальнейшей обработки в установке газификации, в частности в подвижном слое.

Лигноцеллюлозное сырье состоит из древесных или растительных отходов, таких как отходы обработки сахарной свеклы, сахарного тростника иди других растений, используемых для производства сахара или этилового спирта. Это сырье обычно поставляют в виде пластинок или стружки максимального стандартного размера от 0,5 см до 5 см и с содержанием воды от 10 до 40 мас.%.

Ниже приведены несколько не ограничительных примеров лигноцеллюлозного сырья:

- сельскохозяйственные отходы (солома…),

- отходы лесной промышленности (отходы санитарной вырубки),

- продукты лесоразработок,

- специальные культуры (насаждения короткого оборота),

- отходы обработки сахарной свеклы, сахарного тростника.

Способ предварительной обработки сырья типа лигноцеллюлозной биомассы в соответствии с настоящим изобретением предполагает, что биомасса поставляется в виде стружки размером от 0,5 до 5 см. В случае необходимости может потребоваться стадия первичного измельчения или дробления для достижения упомянутого размера стружки, однако она не входит в рамки настоящего изобретения.

Используемой углеводородной фракцией может быть так называемая фракция вакуумного погона или фракция НСО, выходящая из установки каталитического крекинга, или, в целом, углеводородная фракция, просто откачиваемая в условиях хранения на нефтеперерабатывающем заводе.

Углеводородной фракцией, позволяющей получить суспензию, может также быть смесь различных вышеупомянутых фракций в любой пропорции.

Предпочтительно речь идет о тяжелой фракции в том смысле, что ее первоначальная точка кипения превышает 350°С. Как правило, такая фракция имеет вязкость ниже 300 сСт при температуре 150°С.

Полученную таким образом суспензию можно использовать в качестве шихты, загружаемой в установку газификации в подвижном слое для производства синтетического газа.

Способ предварительной обработки сырья типа лигноцеллюлозной биомассы в соответствии с настоящим изобретением позволяет получить суспензию частиц упомянутой биомассы с максимальным размером менее 500 микрон, диспергированных в тяжелой углеводородной фракции с точкой первоначального кипения, превышающей 350°С, и включает следующие стадии:

- стадию (1) смешивания биомассы с тяжелой углеводородной фракцией таким образом, чтобы получить степень влажности частиц биомассы ниже 10 мас.%, предпочтительно ниже 5 мас.% при температуре смеси от 200°С до 300°С,

- стадию (2) измельчения смеси биомассы и тяжелой углеводородной фракции, позволяющую уменьшить размер частиц биомассы до размера менее 500 микрон, при этом получаемая суспензия имеет содержание биомассы менее 30 мас.%,

- стадию (3) подачи в установку газификации суспензии, полученной на стадии (2), при температуре от 200°С до 300°С.

Предпочтительно стадию смешивания осуществляют при температуре от 250°С до 280°С при времени выдержки от 1 до 20 минут и еще предпочтительнее от 5 до 15 минут.

Таким образом, способ в соответствии с настоящим изобретением позволяет получить суспензию частиц типа лигноцеллюлозной биомассы, диспергированных в тяжелой углеводородной фракции, при этом размер частиц в суспензии предпочтительно составляет от 200 до 500 микрон.

Оставаясь в рамках настоящего изобретения, в смесь с частицами биомассы можно добавлять частицы нефтяного кокса или угля в любых пропорциях, при этом минимальное количество частиц биомассы в смеси должно все же превышать 5 мас.%. Эти частицы, отличные от частиц биомассы, можно добавлять либо на стадии смешивания, либо на стадии измельчения, либо, наконец, после указанной стадии измельчения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В этой части текста представлено описание способа в соответствии с настоящим изобретением со ссылками на фиг.1, на которой пунктирными линиями показаны факультативные элементы. Лигноцеллюлозную шихту (поток 1), в случае необходимости, подвергают этапу грубого измельчения или дробления в первичной дробилке (D), в которой размер частиц биомассы доводят до значений менее 5 см. Стандартной формой частиц биомассы является форма пластинки длиной примерно 5 см, шириной 2 см и толщиной 2 см.

Стадия (1) смешивания

После факультативной стадии дробления шихта, показанная в виде потока (2), поступает в установку (М) смешивания. В установку смешивания в виде потока (8) подают тяжелую углеводородную фракцию.

Установка смешивания представляет собой закрытую камеру, которая является подвижной и работает при атмосферном давлении и которая схематично показана на фиг.2.

Установка (М) смешивания предназначена, с одной стороны, для получения максимально однородной смеси частиц биомассы (2) с тяжелой углеводородной фракцией (8) и, с другой стороны, для снижения содержания воды в упомянутой шихте до значения ниже 10 мас.% и предпочтительно ниже 5 мас.%.

Определенное количество воды высвобождается во время смешивания в виде потока (6).

Предпочтительными рабочими условиями для реализации стадии смешивания являются температура от 200°С до 300°С и предпочтительно от 250°С до 280°С и время выдержки частиц биомассы от 1 до 20 минут и предпочтительно от 5 до 15 минут.

Значение времени выдержки в основном зависит от размера частиц биомассы.

Например, для пластинок размером длина/ширина/высота соответственно 5 см/ 2 см/2 см время выдержки на стадии смешивания составляет от 5 до 15 минут.

Как правило, тяжелую углеводородную фракцию (8) нагревают путем пропускания через пар и только затем нагнетают в установку (М) смешивания через трубопровод (22) при температуре от 250°С до 350°С.

Температуру подачи тяжелой углеводородной фракции рассчитывают таким образом, чтобы температура смеси после удаления водяного пара находилась в пределах от 200°С до 300°С и предпочтительно от 250°С до 280°С.

Тепловой удар, происходящий в результате контакта между частицами биомассы (2) при окружающей температуре и углеводородной фракцией (8) при температуре от 250°С до 350°С, приводит к первому механическому охрупчению биомассы.

С другой стороны, высвобождение воды, содержащейся в порах частиц биомассы, сопровождается повышением внутреннего давления в порах. Это повышение внутреннего давления способствует диффузии воды от сердцевины частиц биомассы наружу и тоже приводит к охрупчению биомассы.

Установка (М) смешивания выполнена в виде камеры (21), в которой поддерживается требуемая температура при помощи так называемой системы двойного кожуха, показанной на фиг.2. Нагревательная текучая среда, циркулирующая в трубках (29), как правило, является паром при температуре, превышающей температуру смеси.

Как правило, камера (21) имеет узкую форму при соотношении между высотой и диаметром, находящемся в пределах от 10 до 2 и предпочтительно от 5 до 2,5. Узкая форма обеспечивает достаточную теплопередачу для поддержания температуры, несмотря на эндотермические реакции, которые могут происходить во время смешивания между частицами биомассы и тяжелой углеводородной фракцией.

Твердые частицы биомассы поступают в камеру (21) под действием тяжести через входной патрубок (23) и входят в тесный контакт с тяжелой углеводородной фракцией при помощи механической многолопастной мешалки (26), схематично показанной, например, на фиг.2. Скорость вращения мешалки (26) обычно составляет от 1 до 20 об/мин.

Расход подачи частиц биомассы регулируют путем взвешивания при помощи накопительного бака, установленного на весах над мешалкой (М) (на фиг.2 не показана). Углеводородную фракцию подают в установку через трубопровод (22), а воду удаляют через трубопровод (25).

Частицы биомассы, смешанные с тяжелой углеводородной фракцией, удаляют из установки смешивания через трубопровод (24).

Необходимо отметить, что в результате этапа смешивания происходит обволакивание частиц биомассы жидкой углеводородной фракцией, которое приводит к двум позитивным следствиям:

1) частицы биомассы оказываются, таким образом, защищенными от кислорода воздуха, в частности во время их перехода на следующий этап измельчения. Таким образом, для осуществления этого перехода нет необходимости использовать инертный газ.

2) жидкий углеводород, окружающий частицу биомассы, обеспечивает отличную теплопередачу и, следовательно, резкий тепловой удар, сопровождаемый испарением воды, содержащейся в частицах биомассы.

Вода, выходящая из частиц биомассы, проходит через слой углеводорода, окружающий упомянутые частицы, за счет действия внутреннего давления. В результате этого процесса происходит образование пены. Опытным путем было установлено, что механическое перемешивание лопастями позволяет погасить эту пену и повысить, таким образом, скорость перемещения водяного пара от частиц к выходу установки смешивания. Газ, удаляемый через трубопровод (25), в основном содержит воду (>60% по объему), а также некоторые легкие органические вещества (метанол, фурфурол, уксусная кислота, …).

Поток (3), выходящий из установки (М) смешивания, содержит непрерывную углеводородную фазу с частицами биомассы при температуре от 200°С до 300°С, предпочтительно от 250°С до 350°С. Этот поток (3) направляется без охлаждения в установку (В) измельчения, а именно:

- либо при помощи шламового насоса без охлаждения, если частицы биомассы имеют размер, совместимый с рабочими параметрами насоса, то есть порядка сантиметра для тяжелой углеводородной фракции типа вакуумного погона,

- либо под действием силы тяжести, если размер частиц биомассы больше, в частности, когда речь идет о древесных пластинках с размером длина/ширина/высота соответственно 2 см/2 см/2 см.

Стадия (2) измельчения

Примечательно, что обработанная таким образом биомасса на выходе стадии смешивания гораздо легче поддается измельчению, чем биомасса, просто высушенная за счет контакта с горячим газом.

Частично это связано с тем, что биомасса охрупчается тепловым ударом, происходящим во время стадии смешивания.

Действительно, скорость нагрева частиц биомассы при контакте с тяжелой углеводородной фракцией примерно в 10-100 раз выше, чем при контакте с газом.

Вместо нагрева за 2-5 минут, что происходит при нагреве в известных технических решениях за счет контакта с горячим газом, повышение температуры происходит за несколько секунд. Это резкое повышение температуры приводит к охрупчению частиц биомассы и к испарению влаги в виде «сжатого» пара. Более или менее резкий выброс этого сжатого пара наружу пор частиц биомассы тоже способствует механическому охрупчению.

Каким бы ни был точный механизм охрупчения частиц биомассы, получают существенную экономию энергии, необходимой для стадии измельчения, по сравнению с энергией, требуемой для сушки из предшествующего уровня техники.

В качестве иллюстрации можно привести следующие значения потребления энергии для уменьшения размера частиц биомассы в среднем от 20 мм до 1 мм при разных уровнях влажности частиц биомассы:

- биомасса при 30% влажности: 90 кВт·ч/тонна,

- биомасса при 10% влажности: 50 кВт·ч/тонна,

- биомасса при 5-10% влажности: 30 кВт·ч/тонна.

Установку измельчения можно описать со ссылками на фиг.3 следующим образом.

Шихту подают через трубопровод (12), находящийся на периферии статического кожуха, называемого статором (11). Вращающийся барабан, называемый ротором (14), оборудованный ударными выступами (15), находится внутри и по существу концентрично в статоре (11). Статор (11) оборудован ударными выступами (16). На части своей внутренней поверхности ротор (14) содержит ударные выступы (15), имеющие форму, соответствующую форме ударных выступов статора (11), и на другой части своей поверхности - перфорированную стенку (или решетку) (17), отверстия которой имеют одинаковые размеры.

Под соответствующей формой ударных выступов (15) и (16) следует понимать то, что частица не может не попасть между выступами (15) и (16) ротора (14) и статора (11).

Предназначенная для измельчения шихта разрезается между выступами ротора и статора и разбивается по меньшей мере на две частицы меньшего размера.

Когда размер частиц становится достаточно малым, они проходят через перфорированную стенку (17), которая выполняет роль сита.

Максимальный размер измельченных частиц может быть более значительным по меньшей мере в одном направлении, чем отверстие решетки (17). Это относится, в частности, к частицам, имеющим форму спички. Размер отверстий решетки (17) должен быть меньше максимально допустимого размера частиц после измельчения. Эта разница в размере в основном зависит от типа обрабатываемой биомассы.

Пространство между ротором (14) и статором (11) занято смесью жидкость/частицы биомассы. Вентиляционный канал (18), находящийся в самой высокой точке статора, обеспечивает удаление газа, который может содержаться в дробилке во время запуска упомянутой дробилки.

После измельчения смесь удаляется через трубопровод (13).

Для поддержания температуры на необходимом уровне ротор (14) и статор (11) нагреваются системой двойной стенки или типа змеевика, в которой циркулирует горячая текучая среда, как правило пар. На фиг.3 система нагрева не показана.

Ударные выступы (15) и (16) ротора (14) и статора (11) могут быть выполнены в виде пластин (речь может идти также о ножах) или брусков (в этом случае говорят о молотках), кромки которых заострены и, в случае необходимости наклонены или изогнуты для усиления эффекта срезания. Формы типа заостренных ножей с прямыми или изогнутыми кромками являются предпочтительными, так как они позволяют разрезать растительные волокна за счет большего усилия сдвига.

Наличие жидких углеводородов внутри измельчаемой смеси, которые обладают высокой теплопроводностью, препятствует образованию горячих точек во время измельчения, поэтому температуры биомассы не превышает максимальную температуру 300°С и предпочтительно 280°С в любой точке внутри дробилки.

Рабочий момент установки измельчения может быть охарактеризован увеличением на 50% по отношению к такой же установке, работающей только на частицах биомассы.

При запуске дробилки сначала подают только жидкую углеводородную фракцию через трубопровод (12), чтобы удалить из аппарата все остатки газа через отверстие клапана на вентиляционном канале (18). Когда дробилка полностью заполняется жидкостью, можно подавать смесь углеводородной фракции и частиц биомассы через трубопровод (12).

Если требуется получить мелкие частицы биомассы, предпочтительно последовательно используют две или три дробилки, отрегулированные на получение все более мелкой гранулометрии. Соотношение первоначальный диаметр/конечный диаметр обычно составляет от 50 до 10 на одну установку измельчения, причем это соотношение уменьшается с уменьшением гранулометрического размера.

Иначе говоря, различные дробилки будут иметь все более уменьшающееся соотношение первоначальный диаметр/конечный диаметр по мере осуществления процесса.

Таким образом, чтобы перейти от пластинки с размером длина/ширина/высота соответственно 5 см/2 см/2 см к порошку с максимальным гранулометрическим размером 200 микрон, предпочтительно используют две дробилки, например, первую с размером отверстия решетки 2 мм (соотношение 25) и вторую с размером отверстия решетки 180 микрон (соотношение 11).

Понятие гранулометрического размера порошка рассматривается относительно среднего диаметра частиц, образующих упомянутый порошок. Этот средний диаметр определяют известным образом как диаметр сферической частицы, имеющей одинаковое отношение площади к объему с рассматриваемой частицей (которая может не иметь сферическую форму).

Суспензия может также содержать, кроме частиц биомассы, другие частицы, такие, например, как частицы нефтяного кокса или частицы угля.

Эти частицы, обозначенные на фиг.1 позицией (7), можно добавлять либо на стадии (М) смешивания, либо на стадии (В) измельчения, либо, в случае необходимости, после стадии измельчения (в этом случае необходимо наличие другой мешалки).

Полученная таким образом суспензия, либо состоящая только из частиц биомассы, либо из смеси с другими твердыми частицами, такими как частицы кокса или даже угля, характеризуется общим содержанием твердых частиц от 5 до 30 мас.%.

Перемещение смеси в установку газификации

Продукт, полученный после стадии (2) измельчения, является суспензией частиц биомассы, диспергированных в тяжелой жидкой углеводородной фракции (на фиг.1 обозначено потоком (4)).

Важным отличительным признаком полученной суспензии является возможность ее откачивания и нагнетания в газификатор под давлением (как правило, превышающим 30 бар, где 1 бар=105 паскаль), что требует вязкости порядка 100-300 сСт (аббревиатура от сантистокс или 1/100 стокс) в зависимости от насосов и устройств нагнетания.

Вязкость суспензии можно корректировать при помощи температуры, однако температура по мере возможности должна оставаться ниже 300°С, чтобы избежать крекинга углеводородной фракции. Действительно, крекинг повысит опасность загрязнения установок при осаждении кокса.

Гранулометрический состав частиц биомассы (и возможных твердых частиц) прежде всего выбирают с учетом возможностей откачки и нагнетания в установку газификации.

В рамках настоящего изобретения средний минимальный размер 200 мкм (микрон) является предпочтительным, чтобы ограничить затраты на измельчение. С другой стороны, предпочтительным является максимальный размер 500 мкм, чтобы сохранить однородность потоков (например, отсутствие осаждений).

Следует учитывать также возможность реактивности в установке газификации, хотя это и не является ограничительным фактором для реакций газификации под давлением. Биомасса является очень реактивным веществом, и для установки дальнейшей газификации идеально подходят частицы со средним размером от 200 до 500 мкм.

Таким образом, настоящее изобретение позволяет получать суспензию из частиц биомассы размером менее 500 микрон и предпочтительно от 200 до 500 микрон, диспергированных в тяжелой углеводородной фракции с первоначальной точкой кипения, превышающей 350°С.

После этого суспензию нагнетают в непрерывном режиме в газификатор при температуре смеси, то есть от 200 до 300°С.

Давление нагнетания находится в пределах от 20 до 40 бар (1 бар=105 паскаль), что позволяет уменьшить размер установок, сохраняя при этом давление, превышающее значение давления, необходимого на выходе газификатора (установка синтеза FT или турбина для производства электроэнергии). Повышение давления производят после стадии измельчения при помощи насоса (S). Это создание давления является очень экономичным, так как обеспечивается простым насосом в отличие от технологий с сухими частицами, которые требуют чередующегося создания давления в камерах, шлюзах (lock-hoppers) с использованием нейтральных газов. На выходе насоса (S) получают поток (5), готовый для подачи в установку газификации (на фиг.1 не показана).

ПРИМЕРЫ

Лабораторные испытания показали, что из древесных стружек, максимальный размер которых не превышает 1 см, и вакуумного погона (сокращенно обозначаемого RSV) плотностью 1,037 кг/м3 и с первоначальной точкой кипения, превышающей 350°С, можно получить суспензию древесных частиц размером от 200 до 400 микрон, диспергированных в фракции RSV.

Полученная суспензия имеет массовую концентрацию дерева 10% и вязкость ниже 300 сСт (полученную при температуре, превышающей 175°С).

Ниже представлен материальный баланс, экстраполированный в промышленном масштабе по схеме процесса, показанной на фиг. 1.

Реферат

Изобретение относится к области химии. Лигноцеллюлозную биомассу, представляющую собой пластинки с максимальным размером от 0,5 см до 5 см, смешивают с тяжелой углеводородной фракцией с первоначальной точкой кипения, превышающей 350°С, нагретой до температуры, находящейся в пределах от 250°С до 350°С, до получения степени влажности частиц биомассы ниже 10 мас.%. Полученную смесь измельчают до размера частиц биомассы менее 500 микрон. При этом полученная суспензия имеет содержание биомассы менее 30 мас.%. Полученную суспензию подают в установку газификации. Изобретение позволяет перерабатывать лигноцеллюлозную биомассу на синтез-газ. 2 н. и 7 з.п. ф-лы, 3 ил., 1 табл., 1 пр.

Формула

стадию (1) смешивания биомассы с тяжелой углеводородной фракцией с первоначальной точкой кипения, превышающей 350°С, нагретой до температуры, находящейся в пределах от 250°С до 350°С, таким образом, чтобы получить степень влажности частиц биомассы ниже 10 мас.%, предпочтительно ниже 5 мас.% при температуре смеси от 200°С до 300°С,

стадию (2) измельчения смеси, полученной после стадии (1), позволяющую уменьшить размер частиц биомассы до размера менее 500 мкм, при этом получаемая суспензия имеет содержание биомассы менее 30 мас.%,

стадию (3) подачи в установку газификации суспензии, полученной на стадии (2), при температуре от 200°С до 300°С.

Комментарии