Установка для термического разложения отходов и способ эксплуатации такой установки - RU2115688C1

Код документа: RU2115688C1

Чертежи

Описание

Изобретение относится к способам эксплуатации установки термического устранения отходов с пиролизным реактором, который имеет первое нагревательное устройство для косвенного нагрева отходов внутри пиролизного реактора, который содержит второе нагревательное устройство для прямого нагрева отходов внутри пиролизного реактора за счет ввода воздуха и который преобразует отходы в газ швелевания и твердый остаток пиролиза, и с высокотемпературным реактором, в котором сжигают по меньшей мере остаточное вещество пиролиза.

Изобретение относится, в частности, к такой установке для термического устранения отходов и является применимым, в частности, в области устранения отходов по способу швелевания - сжигания.

В области устранения отходов известен так называемый способ швелевания-сжигания. Способ и работающая по нему установка для термического устранения отходов описаны, например, в EP-A-0302310, а также в DE-A-3830153. Установка для термического устранения отходов по способу швелевания-сжигания содержит в качестве существенной компоненты пиролизный реактор и высокотемпературную камеру сгорания. Пиролизный реактор преобразует отходы, загружаемые через устройство для транспортировки отходов, в газ швелевания и остаточное вещество пиролиза. Газ швелевания, а также после подходящей подготовки остаточное вещество пиролиза затем подводят к горелке высокотемпературной камеры сгорания. Здесь возникает жидкотекучий шлак, который отводится через слив и после охлаждения присутствует в остеклованной форме. Возникающий дымовой газ подводят через трубопровод дымовых газов в качестве выпуска к дымовой трубе. В этот трубопровод дымовых газов встроены, в частности, парогенератор на отходящем тепле, установка для фильтрования пыли и установка для очистки дымовых газов. Кроме того в трубопроводе дымовых газов находится вытяжной вентилятор, который служит доля поддержания (хотя бы только небольшого) пониженного давления в пиролизном барабане. Это пониженное давление позволяет предотвратить выход газа швелевания через кольцевые уплотнения пиролизного барабана наружу в окружающее пространство.

При этом оказалось, что во время эксплуатации при поступлении газа швелевания и остаточного вещества пиролиза в высокотемпературную камеру сгорания имеют место непостоянные условия. В зависимости от состава отходов, подведенных к пиролизному реактору, влажность газа швелевания и теплотворная способность газа швелевания, а также и теплотворная способность остаточного вещества пиролиза колеблются. Это означает, что количество энергии в камере сгорания подвержено колебаниям. Одновременно изменяется потребность в энергии в пиролизном реакторе. Другими словами, количество тепла в камере сгорания и потребность в энергии в пиролизном реакторе зависят от вида и свойств отходов. Если, например, имеют место отходы с высокой теплотворной способностью и низкой влажностью, то предложение тепла в камере сгорания возрастает, а потребность в энергии, необходимой для швелевания отходов в пиролизном реакторе падает. С другой стороны, если имеет место отходы с низкой теплотворной способностью и высокой влажностью, то в камере сгорания количество тепла падает, а в пиролизном реакторе потребность в энергии возрастает.

Практический опыт показал, что в пиролизном реакторе должны устанавливаться и поддерживаться в значительной степени постоянные эксплуатационные параметры. При этом особенно важно, несмотря на изменяющийся состав отходов, постоянно заботиться о том, чтобы для отходов в пиролизном реакторе имелось в распоряжении достаточное для швелевания (пиролиза) количество тепла.

В DE-A-3815187 описана установка для термического устранения отходов, при которой отходы в пиролизном реакторе косвенно нагреваются с помощью проходящих в его продольном направлении нагревательных труб, в которых протекает топочный газ. Топочный газ является воздухом, который нагревается в размещенном на высокотемпературном реакторе теплообменнике и который вводится в циркуляцию через названные нагревательные трубы с помощью нагнетателя. В этом нагревательном контуре расположен еще теплообменник, который служит для управляемого отведения ненужного тепла. Таким образом, пиролизный реактор получает через топочный газ соответствующее актуальной потребности предложение тепловой энергии, в то время как температурные условия в камере дожигания высокотемпературного реактора поддерживаются постоянными за счет контура регулирования. При этом оказалось, что упомянутый теплообменник, который связан с высокотемпературным реактором, является относительно дорогим и сложным, поскольку он должен рассчитываться на относительно высокие температуры, которые, например, могут составлять 520 - 800o C. Кроме того, желательным является более экономичное выполнение нагрева пиролизного реактора (барабана швелевания).

Способ и установка названного выше вида известны из фиг. 3 EP-A-0360052. Согласно этому пиролизный реактор снабжен первым нагревательным устройством для косвенного нагрева отходов и вторым нагревательным устройством для прямого нагрева отходов. Первое нагревательное устройство для косвенного нагрева снова содержит множество параллельных нагревательных труб для прямо- и обратнотекущей среды теплоносителя, например, для термомасла, горячей воды, насыщенного пара или пароводяной смеси. Эта среда теплоносителя течет в контуре через теплообменную систему. Это первое нагревательное устройство расположено только во входной области отходов внутреннего пространства пиролизного реактора. Второе нагревательное устройство для прямого нагрева отходов содержит устройство ввода воздуха, которое контролировано вводит воздух в пространство швелевания Это второе нагревательное устройство расположено во входной области отходов и/или выходной области отходов внутреннего пространства пиролизного реактора. Обратное пламя расположено при эксплуатации в выходной области. Пиролизный реактор (барабан швелевания) для перемешивания загруженных отходов может вращаться вокруг центральной оси с помощью редукторного двигателя. Он работает при 300 - 600oC, эксплуатируется в значительной степени без доступа кислорода, т.е. в восстановительной атмосфере и производит наряду с водяным паром и летучим газом швелевания также твердое остаточное вещество пиролиза. В этой публикации на фиг. 2 представлена также форма выполнения, при которой прямой нагрев обеспечен за счет частичного сжигания возникающего в пиролизном реакторе газа швелевания путем подвода подогретого или холодного воздуха через стационарно расположенные трубы различной длины, которые на одном конце снабжены множеством отверстий или сопел, которые служат в качестве горелок. В трубопроводах подвода воздуха к трубам расположены управляемые вентили, через которые соответственно может устанавливаться или регулироваться подвод воздуха к отверстиям (соплам). Путем подвода воздуха через снабженные отверстиями, неподвижные трубы и управления посредством вентилей возможно дозирование по зонам внутри области швелевания. Подведенный воздух при этом может управляться в зависимости от потребности. Таким образом, можно в отдельных зонах швелевания также управлять подводом энергии для швелевания отходов в зависимости от потребности, то есть применительно к составу отходов. Поскольку в области отверстий (сопел) возникает обратное пламя, приводящее к прямому нагреву расположенных под ним отходов. В обеих формах выполнения согласно фиг. 2 и 3 соответственно практически все необходимое для швелевания количество тепла дается соответствующим нагревательным устройством. Это может быть довольно сложным.

Задача изобретения - разработка способа и установки названного выше вида, при которых нагрев отходов в пиролизном реакторе происходит экономично и просто.

Это может быть достигнуто путем разделения нагрева на основанный нагрев, который составляет явно большую часть необходимого нагрева и дополнительный нагрев, который составляет меньшую часть.

Задача относительно способа решается

согласно изобретению:

а) основным нагревом отходов с помощью первого нагревательного устройства;

б) зависящим от потребности дополнительным нагревом отходов с помощью второго

нагревательного устройства путем введения воздуха во внутреннее пространство пиролизного реактора.

В названном уровне техники согласно EP-A 0360052 такое разделение на основной и дополнительный нагрев не предусмотрено. Более того, совершенно специфично для входной области отходов предусмотрено первое нагревательное устройство, а для выходной области отходов - второе нагревательное устройство.

Согласно изобретению в противоположность этому речь идет о том, чтобы обеспечить пиролизный реактор по его поперечному сечению и, как правило, также по всей его длине основным нагревом и соответствующим потребности дополнительным нагревом. Предпочтительно при этом поступают так, что воздух во внутреннее пространство пиролизного реактора вводят управляемо таким образом, что температура газа швелевания остается в значительно степени постоянной. Воздух может принципиально вводится во входную область отходов или в обе области.

Преимущественным является, если воздух вводят в холодном или подогретом состоянии в выходную область отходов пиролизного реактора. За счет этого может быть обеспечено быстрое регулирование. Принципиально однако можно, как упомянуто, вводить в реакционное пространство холодный или подогретый воздух с целью частичного сжигания газа швелевания и/или остаточного вещества швелевания во входную область отходов на холодном конце барабана.

Для основного нагрева можно применять тепловую энергию, которую;

а) создают отдельно с помощью энергоносителя и/или

б) отбирают из высокотемпературного реактора в качестве отходящего тепла.

Задача относительно установки для термического устранения отходов решается согласно изобретению тем, что первое нагревательное устройство содержит по меньшей мере одну питаемую воздухом и энергоносителем горелку, которая должна своим пламенем простираться по большей части внутреннего пространства, предпочтительно, в выходной области отходов.

Предпочтительные формы выполнения охарактеризованы в дальнейших зависимых пунктах формулы изобретения.

Примеры выполнения

изобретения поясняются ниже более подобно на фиг. 1-3, на которых одинаковые детали обозначены теми же ссылочными позициями и на которых показано:

фиг 1 - установка для термического

устранения отходов, при которой первое нагревательное устройство содержит проходящие нагревательные трубы и отдельную горелку в нагревательном контуре;

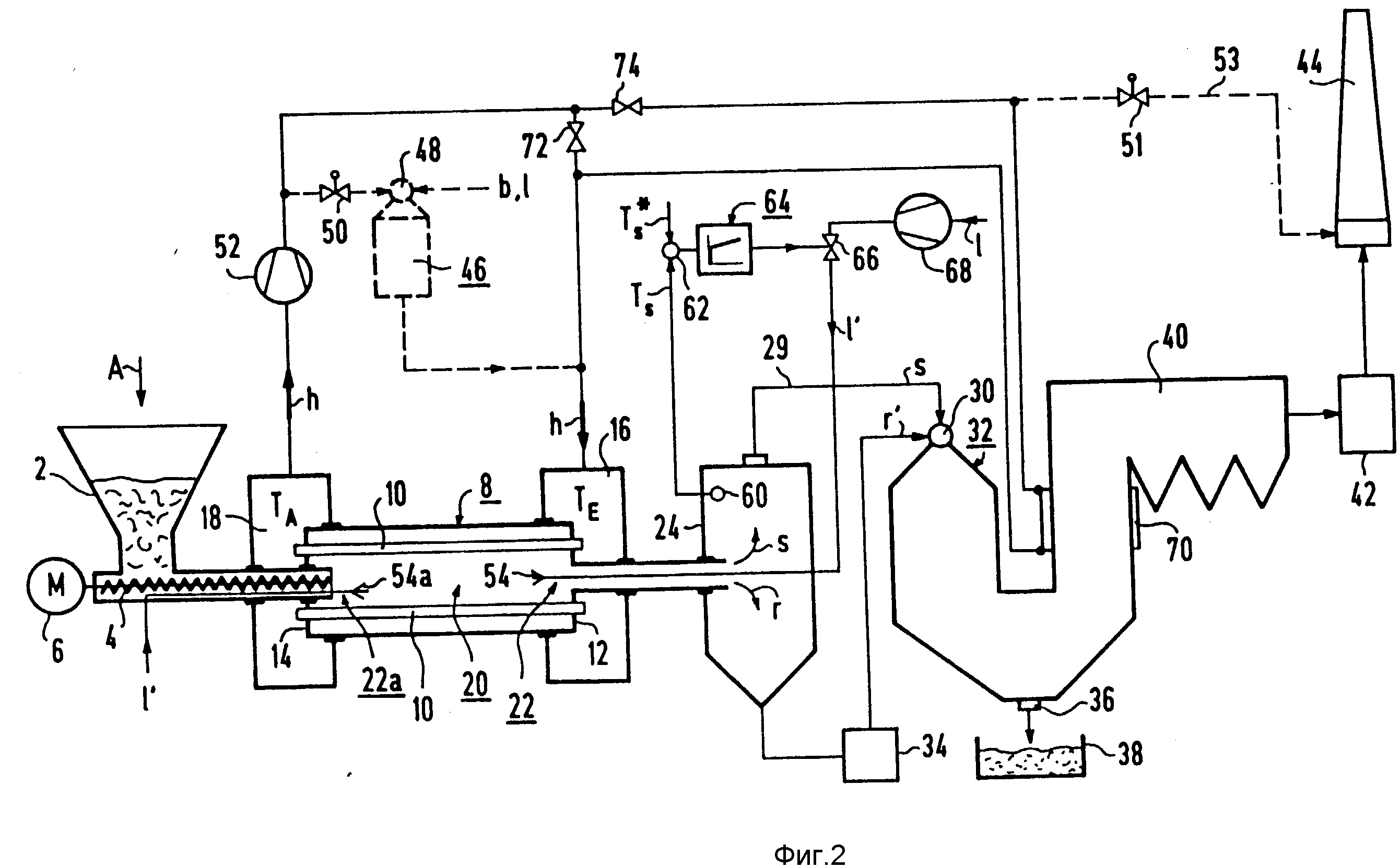

фиг. 2 - установка для термического

устранения отходов, при которой первое нагревательное устройство снова содержит проходящие нагревательные трубы и производительность топочного газа в нагревательном контуре;

фиг. 3

- установка для термического устранения отходов, при которой первое нагревательное устройство точно также содержит проходящие нагревательные трубы, однако в нагревательном контуре в этот раз

- питаемый парогенератором на отходящем тепле паровоздушный подогреватель.

Согласно фиг. 1 твердые отходы А через подающее или загрузочное устройство 2 и набивной шнек 4, который приводится в действие двигателем 6, вводят в пиролизный реактор 8. Этот пиролизный реактор выполнен в настоящем случае в виде пиролизного барабана или барабана швелевания и является вращаемым вокруг своей продольной оси (непоказанными приводными средствами). Пиролизный реактор 8 имеет множество расположенных параллельно друг другу нагревательных труб 10, которые проходят в его продольном направлении между днищами для труб 12, 14. Снабженный внутренними трубами пиролизный реактор 8 содержит соответственно расположенные на концах впуск 16 и выпуск 18 для топочного газа h. Входная температура топочного газа h обозначена TE, а выходная температура - обозначена TA. Детали 10 - 18 являются составными частями первого нагревательного устройства 20, служащего для косвенного нагрева отходов A во внутреннем пространстве пиролизного реактора 8. Наряду с этим предусмотрено еще второе нагревательное устройство 22 и/или 22а, которое служит для прямого нагрева отходов А во внутреннем пространстве путем вдувания воздуха l'. Пиролизный реактор 8 работает при регулируемой температуре и 300 - 600oC, эксплуатируется в значительной степени без доступа кислорода и производит наряду с летучим газом швелевания s в основном твердое остаточное вещество пиролиза r.

После пиролизного реактора 8 на стороне выхода или разгрузки включено разгрузочное устройство 24, которое снабжено отводным патрубком газа швелевания 26 для вывода газа швелевания s и выходом остаточного вещества пиролиза 28 для вывода твердого остаточного вещества пиролиза r.

Подключенный к отводному патрубку газа швелевания 26 трубопровод газа швелевания 29 соединен с горелкой 30 высокотемпературного реактора 32. Остаточное вещество r подвергают подходящей обработке, например, отделению известных компонент и размалыванию в устройстве для подготовки остаточного вещества 34. Подготовленное остаточное вещество r' также, как и газ швелевания s подводят к горелке 30. Здесь происходит сжигание, причем достигается температура 1200oC и больше и длительность пребывания газов от 1 до 5 с. Высокотемпературный реактор 32 снабжен отводом 36 для вывода жидкотекучего шлака, который при охлаждении застывает в стекловидной форме в резервуаре 38.

Отведенные от высокотемпературного реактора 32 дымовые газы подводят к котлу-утилизатору или к парогенератору на отходящем тепле 40. Здесь они охлаждаются до необходимой входной температуры включенной далее очистительной установки для дымового газа 42. Очищенный дымовой газ затем может отдаваться в окружающее пространство через дымовую трубу 44.

Особое значение имеет то, что предусмотренный для косвенного нагрева пиролизного реактора 8 топочный газ h производится устройством горелки 46, например канальной горелкой. К его горелке 48 подводят воздух 1, а также энергоноситель или топливо b, например нефть или природный газ. С помощью включающего устройства или вентиля 50 устройство горелки 46 может быть включено в нагревательный контур. В этом нагревательном контуре находится также нагнетатель 52, который может быть подключен, например, непосредственно к выпуску 18. Охлажденный до выходной температуры TA топочный газ h тогда может по выбору через вентиль 51 и отводной трубопровод 53 полностью или частично отдаваться в дымовую трубу 44.

В настоящем примере выполнения входная температура TE топочного газа h составляет величину порядка 440oC, а выходная температура TA - порядка 220oC. Без упомянутого вдувания воздуха посредством второго нагревательного устройства 22 и/или 22а во внутреннем пространстве пиролизного реактора 8 получалась бы температура швелевания порядка 400oC. Обширные исследования показали, что это может быть слишком мало для швелевания. Отходы тогда могут швелеваться не полностью, так что получается неполное использование энергии. Для избежания этого недостатка на основной нагрев отходов А через первое нагревательное устройство 20 накладывают соответствующий потребности дополнительный нагрев отхода А через второе нагревательное устройство 22 путем введения воздуха 1' во внутреннее пространство пиролизного реактора 8. Это введение воздуха 1' приводит, например, к росту температуры Δ T в 50oC, так что внутри пиролизного реактора 8 получается температура 450oC. Это температура является в основном достаточной для полного коксования.

Второе нагревательное устройство 22 и 22а содержит один или несколько впусков воздуха или сопел 54 и 54а для управляемо добавляемого воздуха 1'. Если имеется множество этих впусков воздуха 54 и 54а, то они должны быть более или менее равномерно распределены по длине пиролизного реактора 8. Для некоторых случаев применения может быть достаточным располагать впуски воздуха 54 и 54а только на выходной стороне отходов или соответственно только на выходной стороне отходов. Хотя введение воздуха на выходной стороне отходов, то есть посредством второго нагревательного устройства 22, имеет конечно преимущество, что изменение тока подаваемого воздуха 1' влечет за собой здесь быструю реакцию относительно температуры швелевания TS. Таким образом, возможно быстрое регулирование.

Из фиг. 1 далее видно, что воздух 1' вводится во внутреннее пространство пиролизного реактора 8 с помощью контура регулирования так, что температура TS газа швелевания s остается в основном постоянной. Для измерения температуры TS газа швелевания предусмотрен температурный датчик или температурный сенсор 60, который расположен в разгрузочном устройстве 24 или, как представлено, в или на трубопроводе газа швелевания 29. Сенсор 60 соединен с элементом сравнения 62 регулятора 64, причем элементу сравнения 62 также заранее жестко задано заданное значение T до температуры TS газа швелевания. Выход регулятора 64 работает на исполнительный элемент 66, например, на исполнительный вентиль, к которому подводится воздух 1 от нагнетателя 68. Управляемый по заданию регулятора 64 поток воздуха 1' подводят к воздушным соплам 54 и 54а второго нагревательного устройства 22 или соответственно 22а. Этот контур регулирования температуры газа швелевания следит таким образом за тем, чтобы температура TS газа швелевания также при изменяющемся содержании энергии отходов А оставалась в значительной степени постоянной, так что в результате достигается равномерное хорошее швелевание. Это получается, хотя необходимый ввод энергии в пиролизный реактор 8 зависит, от влажности и может быть подвержен сильным колебаниям.

На фиг. 4 показана установка для термического устранения отходов, которая несколько отличается относительно конструкции первого нагревательного устройства 20 и незначительно также относительно конструкции второго нагревательного устройства 22, 22а от установки согласно фиг. 1. В последующем в основном рассматриваются только отличия.

Согласно фиг. 2 первое нагревательное устройство 20 содержит теплообменник или производитель топочного газа 70, который расположен на выходе высокотемпературного реактора 32. Этот теплообменник 70 включен в нагревательный контур, к которому относятся входной корпус 16, нагревательные трубы 10, выходной корпус 18 и нагнетатель 52. С помощью двух вентилей 72 и 74 возможно отклонять выбранный частичный поток топочного газа h через производитель топочного газа и устанавливать таким образом основной нагрев. Здесь также исходят из знания того, что отдача энергии в парогенераторе на отходящем тепле 40 колеблется в соответствии с вводом энергии отходов А. Далее эта форма выполнения основана на соображении, что необходимый для швелевания основной нагрев вплоть до температуры швелевания TS, например, 400oC, может быть получен из отходящего тепла, которое отводится в парогенераторе на отходящем тепле 40. Дополнительный нагрев также и здесь производится вторым нагревательным устройством 22 и/или 22а посредством вдувания воздуха 1'. Важным в настоящем случае является то, что теплообменник или производитель 70 топочного газа может быть выполнен меньшим, чем в уровне техники. Например, достаточно, если он рассчитан на 450 вместо 520 - 550oC. Так как он, таким образом, подвержен существенно более низкой температуре, то имеет место также меньшая опасность относительно коррозионных повреждений.

При этом следует еще раз отметить, что в настоящем случае в качестве топочного газа h снова используется воздух. Его входная температура TE во входной части 16 может составлять, например, 400oC. Эта температура TE колеблется с выводом энергии из производителя топочного газа 70, а именно она изменяется с вводом энергии сожженных в высокотемпературной камере сгорания 32 отходов А. Дефицит энергии, т.е. например, нехватающую разницу температур ΔT = 50oC, в соответствии с потребностью получают вторым нагревающим устройством 22 и 22а, а именно путем соответствующей потребности установки воздушного потока 1'. Здесь также предусмотрен контур регулирования для температуры TS газа швелевания. В противоположность фиг. 1 температурный датчик 60 размещен здесь внутри разгрузочного устройства 24.

В данном случае дополнительно в нагревательный контур может быть еще включено устройство горелки 46, которое питается топливом b и воздухом 1 (это показано штриховой линией). Это устройство горелки 46 вместе с вентилем 50 лежит здесь между выходом нагнетателя 52 и впуском 16 и может предпочтительно посредством непоказанного контура регулирования эксплуатироваться таким образом, что регулирует входную температуру топочного газа TE до постоянного значения, например до 450oC. Часть дополнительного нагрева таким образом в настоящем случае получается также за счет устройства горелки 46. Здесь также могут быть предусмотрены вентиль 51 и отводящий трубопровод 53.

На фиг. 3 показана установка для термического устранения отходов, в которой первое нагревательное устройство 20 содержит паровоздушный подогреватель 80, который предусмотрен также для выведения тепла из дымового газа высокотемпературного реактора 32. Он в настоящем случае подключен к перегревателю 82, который расположен в парогенераторе на отходящем тепле 40. В соответствии с формой выполнения фигуры 2 здесь предусмотрен паровоздушный подогреватель 80 для того, чтобы вводить в нагревательный контур необходимое для швелевания основное тепло. Паровоздушный подогреватель 80 питается выдаваемым перегревателем 82 перегретым паром или выдаваемой им пароводяной смесью. Подогреватель 80 опять-таки выдает нагретый воздух в качестве топочного газа h первому нагревательному устройству 20. Соответственно фиг. 2 здесь также предусмотрены установочные вентили 71, 74. При необходимости также и здесь в нагревательном контуре, т.е. параллельно к конструктивным элементам 16, 10, 18 и 52 может быть предусмотрено показанное штриховой линией дополнительное устройство горелки 46 вместе с вентилем 50. Оно опять - таки питается топливом b и воздухом 1. С помощью этого устройства горелки 46 можно снова регулировать входную температуру TE до постоянного значения, например до значения 450oC. Поставляемый паровоздушным подогревателем 80 подогретый воздух при этом подвержен относительно его температуры колебаниям и может, например, иметь среднее значение 350oC.

Соответственно форме выполнения согласно фиг. 3 здесь также нужно учитывать, что предложение тепла в воздушном подогревателе 80 падает, если ввод энергии

отходов А в формуле газа швелевания s и остатка r' в парогенераторе на отходящем тепле 40 становится меньше. В противоположность этому уровень температуры повышается при увеличенном вводе энергии.

Чтобы здесь помочь этому и обеспечить в значительной мере равномерной основной нагрев, в данном случае предусмотрен контур регулирования дымового газа 84, который заботится в значительной мере о

поддержании постоянства температуры пара Td паровоздушного подогревателя 80. При этом пользуются регулированием температуры пара Td через рециркуляцию дымового газа. Другими

словами, часть дымового газа R, который выдается парогенератором на отходящем тепле 40 в установку очистки дымового газа 42, ответвляют в месте ответвления 86 и через нагнетатель 87 и исполнительный

элемент 88 подают во вход 89 в канал дымового газа перед парогенератором на отходящем тепле 40. Исполнительный орган 88 снова может быть установочным вентилем. Он подключен на выходе регулятора 90,

элемент сравнения 92 которого нагружен заданным значением T

Контур регулирования 84 следит за тем, чтобы температура пара Td поддерживалась в основном постоянной, так чтобы основное снабжение теплом первого нагревательного устройства 20 для косвенного обогрева пиролизного реактора 8 также являлось в значительной степени постоянным.

Реферат

Изобретение предназначено для термического разложения отходов. Установка имеет пиролизный реактор 8, который содержит первое нагревательное устройство (20) для косвенного нагрева отходов (А) и второе нагревательное устройство (22) для прямого нагрева отходов (А) внутри пиролизного реактора (8). Пиролизный реактор 8 преобразует отходы (А) в газ швелевания (s) и твердый осадок пиролиза (r). Эти оба вещества (s,r), при необходимости после прохождения через устройство 34 для подготовки подают в высокотемпературный реактор 32 для сжигания. При эксплуатации установки основной нагрев отходов в реакторе 8 осуществляют первым нагревательным устройством. Для этого может быть использован и особый энэргоноситель (b) или тепло отходящих дымовых газов (R), высокотемпературного реактора 32. При необходимости осуществляют дополнительный нагрев с помощью второго нагревательного устройства 20 за счет ввода воздуха во внутреннее пространство пиролизного реактора 8. Дополнительный нагрев регулируют в зависимости от потребности. Изобретение обеспечивает поддержание постоянных эксплуатационных параметров, установки независимо от состава отходов. 2 с. и 14 з. п. ф-лы, 3 ил.

Комментарии