Способ рециклирования вспениваемых пластических материалов и вспениваемый или вспененный пластический материал, который может быть получен с его помощью - RU2671722C2

Код документа: RU2671722C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу рециклирования и/или разработки состава вспениваемых пластических материалов. Настоящее изобретение также относится к рециклированию и/или разработке состава вспениваемого или вспененного пластического материала, который может быть получен с его помощью.

Уровень техники

Вспененные пластики известны в течение продолжительного времени, и, как показано, они являются пригодными для использования во многих областях. Такие пены могут быть получены посредством вспенивания гранулятов полиэтилена, полипропилена, сложного полиэфира или полистирола, импрегнированных расширяющими агентами, и последующего сваривания вместе вспененных гранулятов, полученных таким путем, с получением формованных изделий. Вспениваемый полистирол, как правило, известен как EPS. Важные области использования EPS и других вспениваемых пластиков включают теплоизоляцию в зданиях и при строительстве, контейнеры, чашки или упаковку или армированные панели или звукопоглощающий экран в зданиях и при строительстве.

Однако в последние годы возрастает значение проблемы эффективной переработки или рециклирования отходов вспениваемых или вспененных пластиков. Главные проблемы, связанные с рециклированием отходов EPS бывшего в употреблении, представляют собой высокие удельные затраты на транспортировку, из-за очень низкой объемной плотности, и низкая добавляемая стоимость из-за плохой эффективности очистки и плохой рентабельности. По этой причине, основная доля отходов рециклируется термически.

Для производителей EPS, так же, как и для производителей вспениваемых материалов и производителей формованных изделий, было бы полезным создание способа переработки не соответствующего техническим требованиям материала (например, слишком малых или слишком больших импрегнированных гранул) или улучшения качества EPS, полученного посредством способа из суспензии, предназначенного для простого осуществления улучшения качества исходных материалов EPS, с целью введения повышающих ценность и/или функциональных добавок.

В настоящее время известные или предлагаемые способы рециклирования отходов импрегнированных термопластиков дают возможность только для частичного рециклирования отходов вспениваемых пластических материалов и их компонентов. Например, в патентном документе US 6310109 B1 описано растворение до 30% материала рециклированного вспененного PS в стирольном мономере перед полимеризацией из суспензии; однако, ожидается, что растворенный полистирол и различные его добавки могут отрицательно влиять на следующую далее полимеризацию из суспензии. В дополнение к этому, присутствие сомономеров, особенно, поперечно сшиваемых сомономеров, может отрицательно влиять на растворение рециклированного EPS в стирольном мономере.

Подобным же образом, в патентном документе US 8173714 B1 описан способ получения гранулята EPS, содержащего не проводящие тепло частицы и имеющего пониженную теплопроводность, с помощью полимеризации из суспензии, при которой примерно 13% фракции EPS со слишком большими и слишком малыми размерами (вспениваемые микрогранулы или гранулят, содержащий достаточные количества расширяющего агента) растворяются в стироле перед их полимеризацией из суспензии. Ожидается, что расширяющий агент теряется во время процесса растворения и растворенный полистирол и различные его добавки могут отрицательно влиять на следующую далее полимеризацию из суспензии. Следовательно, имеется необходимость в способах более полного и более эффективного рециклирования отходов вспениваемых пластических материалов, чем это возможно посредством растворения малых количеств отходов вспениваемых пластических материалов в мономере перед осуществлением стадии полимеризации из суспензии.

В документе WO 03/053651 A1 описан в общем виде и заявлен способ экструзии с целью получения гранулятов вспениваемых термопластичных полимеров, которые, вероятно, могут содержать до 30% рециклированного продукта или продуктов отходов предыдущих заходов переработки; однако реально не приводится никакого конкретного описания относительно того, как именно это можно осуществить, в особенности, без потерь расширяющего агента, или примеров таких способов.

В документе EP1925418A1 описан способ непрерывной пропитки расплава термопластика с целью получения вспененных или вспениваемых гранулятов из расплава полимера и расплава рециклированного полимера, где по меньшей мере одну часть расплава рециклированного полимера получают из рециклированных гранулятов полимера, содержащих пропеллент. Рециклированные грануляты полимеров, содержащие пропеллент, плавятся в экструдере, и пропеллент содержащийся в рециклированных гранулятах полимеров, содержащих пропеллент, удаляется из расплава рециклированного полимера в устройстве для дегазификации. По меньшей мере, одна добавка добавляется в дозированной форме в расплав рециклированного полимера после прохождения им устройства для дегазификации. Расплав полимера получается либо непосредственно в установке для полимеризации, которая содержит реактор и устройство для дегазификации, либо посредством плавления гранулята полимера в устройстве для плавления. Расплав полимера нагружен текучим пропеллентом таким образом, что получается расплав полимера, содержащего пропеллент, при этом пропеллент диспергируется в следующем далее смесительном устройстве и гомогенизируется. Расплав полимера, содержащего пропеллент, и расплав рециклированного полимера, содержащего добавки, затем смешиваются и гомогенизируются в следующем далее смесительном устройстве с формированием гомогенного расплава полимера, который затем подвергается воздействию стадии гранулирования, которая осуществляется посредством гранулятора. Хотя они и являются пригодными для использования, способ из расплава и установка из EP '418A1 дают возможность только для частичного рециклирования гранулятов, содержащих пропеллент, поскольку требуется также обычный «первичный» расплав в качестве потока исходных материалов, и пропеллент из гранулятов рециклированных полимеров, содержащих пропеллент, теряется на стадии дегазификации.

В итоге, является необходимым иметь улучшенный способ рециклирования вспениваемых пластических материалов. Например, является необходимым иметь возможность обрабатывать целиком исходные материалы, состоящие в основном только из рециклированного вспениваемого пластического материала. Является необходимым также иметь простой и прямой способ получения из расплава, предназначенный для получения имеющих разработанный состав и/или имеющих улучшенное качество сортов вспениваемого пластического материала из исходных материалов гранулятов вспениваемых пластиков, таких как те, которые могут быть получены с помощью обычных способов полимеризации из суспензии или пропитки расплава. Было бы также желательно иметь гранулированный вспениваемый пластический материал, экструдированный, формованный и вспененный пластический материал или формованное изделие из вспененного пластика, которое может быть получено или получается с помощью таких способов.

Раскрытие изобретения

Исходя из этого уровня техники, целью настоящего изобретения является создание улучшенного способа рециклирования и/или разработки составов вспениваемых пластических материалов, который не страдает от упоминаемых ранее недостатков, в частности, от отсутствия полного и эффективного рециклирования вспениваемого пластического материала и значительных потерь расширяющего агента. Дополнительной целью является создание способа, который не требует обязательно использования не содержащих рециклируемого материала или «первичных» потоков исходных материалов. Другие цели настоящего изобретения включают получение гранулированного вспениваемого пластического материала, экструдированного, формованного и вспениваемого пластического материала или формованного изделия из вспененного пластика, которое может быть получено или получается с помощью способа по настоящему изобретению.

В соответствии с настоящим изобретением, эти цели достигаются с помощью способа рециклирования вспениваемых пластических материалов с использованием системы, содержащей следующие узлы, в сообщении по текучей средедруг с другом и в следующей последовательности:

- экструдерный узел

- смесительно-теплообменный узел

система дополнительно содержит насосный узел для расплава, также находящийся в сообщении по текучей среде с указанными ранее узлами,

при этом либо насосный узел для расплава расположен выше по потоку от смесительно-теплообменного узла и ниже по потоку от экструдерного узла, либо насосный узел для расплава расположен ниже по потоку от смесительно-теплообменного узла,

указанный способ включает этапы, на которых:

- расплавляют поток исходных материалов, содержащий вспениваемый пластический материал, содержащий первый расширяющий агент, в экструдерном узле с формированием расплавленного вспениваемогопластического материала,

- охлаждают расплавленный вспениваемый пластический материал в смесительно-теплообменном узле;

- управляют давлением расплава расплавленного вспениваемого пластического материала посредством насосного узла для расплава,

а впоследствии, либо

(i) осуществляют гранулирование расплавленного вспениваемого пластического материала посредством узла гранулирования с формированием гранулированного вспениваемого пластического материала,

(ii) экструдируют расплавленный вспениваемый пластический материал посредством головки до контролируемого пониженного давления, предпочтительно, до атмосферного давления, с получением экструдированного, формованного и вспененного пластического материала,

либо

(iii) осуществляют инжекционное формование расплавленного вспениваемого пластического материала посредством узла инжекционного формования с формированием формованного изделия из вспененного пластика,

причем вспениваемый пластический материал содержит по меньшей мере 40%, более предпочтительно, 60%, еще более предпочтительно, 90% масс, а наиболее предпочтительно, по существу весь поток исходных материалов, при этом система не содержит узла дегазификации, и первый расширяющий агент не удаляют посредством дегазирования во время обработки расплава в системе, так что первый расширяющий агент по существу содержится в гранулированном вспениваемом пластическом материале или используется с формированием либо экструдированного, формованного и вспененного пластического материала, либо формованного изделия из вспененного пластика.

Авторы неожиданно обнаружили, что указанный способ можно использовать как для полного рециклирования одних только рециклируемых исходных материалов из вспениваемых пластических материалов, так и/или для разработки состава или повышения качества исходных материалов из существующих ранее материалов гранулятов вспениваемых пластиков. Таким образом, способ рециклирования и/или разработки составов значительно улучшается по сравнению с уровнем техники. В частности, способ по настоящему изобретению имеет только очень небольшие потери расширяющего агента, а по этой причине во многих вариантах осуществления требуется небольшое дозирование дополнительного расширяющего агента, или оно вообще не требуется. В дополнение к этому, по настоящему изобретению может рециклироваться не только расширяющий агент, но также и любые добавки, содержащиеся во вспениваемом пластическом материале, который должен рециклироваться. Кроме того, поскольку только небольшое количество расширяющего агента должно дозироваться и смешиваться с вспениваемым пластическим материалом, используемом в качестве исходных материалов, или его вообще не требуется, можно преимущественно использовать в целом более низкий температурный профиль обработки и более низкую температуру расплава. Например, добавки чувствительные к температуре, такие как замедлители горения, можно дозировать непосредственно, например, в экструдерный узел, без потребности в специальном дополнительном оборудовании, таком как экструдер с поперечной головкой или второй охладитель или специальные упаковки стабилизатора замедлителя горения.

В случае разработки состава или повышения качества исходных материалов гранулятов вспениваемых пластиков, таких как те, которые могут быть получены из обычных способов полимеризации из суспензии или пропитки расплава, масштабы установки и производственных линий могут быть значительно уменьшены, поскольку исходные материалы уже содержат расширяющий агент. Кроме того, исходные материалы гранулятов вспениваемых пластиков могут получаться удобным и централизованным образом на крупномасштабном и эффективно работающем оборудовании, а затем соответствующие конкретным потребностям или имеющие улучшенное качество препараты или сорта, даже в относительно малых количествах, могут быть получены позднее, когда возникают такие потребности у потребителей. Такое оборудование для разработки состава и повышения качества затем могут распределяться удобным образом географически в региональных положениях, удовлетворяющих требованиям локального рынка и потребностям в продуктах. В дополнение к этому, поскольку способ рециклирования и/или разработки составов и/или повышения качества не требует стадии полимеризации из суспензии, исключается использование растворителей.

Это отсутствие потребности в обширной термической обработке и в высоких температурах обработки является результатом использования исходных материалов из вспениваемого пластического материала, предпочтительно, в форме гранулятов, в экструдерном узле, где они плавятся и дополнительно обрабатываются. В некоторых вариантах осуществления, невспениваемые пластические материалы могут использоваться как часть исходных материалов для экструдера, например, либо как гранулят, либо в форме потока расплава. Однако поток исходных материалов из пластического материала в экструдер предпочтительно будет составлять по меньшей мере 40%, более предпочтительно, 60%, еще более предпочтительно, 90% масс, а наиболее предпочтительно, будет присутствовать в основном только вспениваемый пластический материал. В особенно предпочтительном варианте осуществления, в качестве исходного материала для экструдера используется только вспениваемый пластический материал в форме гранул.

В определенных вариантах осуществления способа, имеет место либо только гранулирование, либо только экструзия. В других вариантах осуществления, после того как имеет место гранулирование, осуществляется формование под давлением. В других вариантах осуществления, будет предусматриваться буферная система в положении между смесителем-теплообменником и узлом инжекционного формования, с тем, чтобы облегчить переход между непрерывным или полунепрерывным, как правило, способом экструзии, и не-непрерывным или загрузочным, как правило, способом инжекционного формования.

Гранулированный вспениваемый пластический материал может быть получен, предпочтительно, получается, с помощью способа по настоящему изобретению, в котором присутствует узел гранулирования, при этом узел гранулирования представляет собой подводный или стренговый гранулятор, и гранулирование отфильтрованного расплавленного вспениваемого пластического материала осуществляется с формированием гранулированного вспениваемого пластического материала, предпочтительно, содержащего одну или более добавок, более предпочтительно по меньшей мере одно соединение замедлителя горения и по меньшей мере одно соединение из группы, состоящей из стабилизатора расплава, синергиста, отражателя инфракрасного излучения, поглотителя инфракрасного излучения, пигмента, нуклеирующего агента и воска.

Третья дополнительная цель, экструдированный, формованный и вспененный пластический материал может быть получен, предпочтительно, получается, с помощью способа по настоящему изобретению, в котором расплавленный вспениваемый пластический материал или отфильтрованный расплавленный вспениваемый пластический материал экструдируется посредством головки до контролируемого пониженного давления, предпочтительно, до атмосферного давления, с получением экструдированного, формованного и вспененного пластического материала, предпочтительно, содержащего одну или более добавок, более предпочтительно по меньшей мере одно соединение замедлителя горения и по меньшей мере одно соединение из группы, состоящей из отражателя инфракрасного излучения, поглотителя инфракрасного излучения, пигмента, нуклеирующего агента и воска. Во многих вариантах осуществления, будет предпочтительным, чтобы вспениваемый пластический материал в потоке исходных материалов способа получался способом полимеризации из суспензии, поскольку этот способ обычно наиболее широко используется для получения гранулятов вспениваемых пластиков.

Эти дополнительные цели настоящего изобретения разделяют между собой преимущества, полученные с помощью способа по настоящему изобретению, а именно, полное рециклирование только лишь рециклированных исходных материалов из вспениваемых пластических материалов и/или разработку составов или повышение качества исходных материалов из существовавших ранее материалов гранулятов вспениваемых пластиков только при очень небольших потерях расширяющего агента, и, следовательно, они дают возможность для преимущественного использования в целом более низкого профиля температур обработки и более низких температур расплава. В определенных конкретных вариантах осуществления, максимальная температура расплава в способе составляет 210, предпочтительно, 200, более предпочтительно, 190, еще более предпочтительно, 180, а наиболее предпочтительно, 175°C. В результате этой мягкой обработки по настоящему изобретению, имеется только ограниченное уменьшение в Mw и Mn, и только ограниченное увеличение Mw/Mn вспениваемого пластического материала во время обработки. В некоторых вариантах осуществления, уменьшение Mn составляет меньше чем 40%, предпочтительно, 30%, а уменьшение Mw составляет меньше чем 20%, предпочтительно, 15%, и увеличение Mw/Mn составляет меньше чем 35%, предпочтительно, 25%.

В предпочтительных вариантах осуществления, расплавленный вспениваемый рециклированный пластический материал, отфильтрованный расплавленный вспениваемый пластический материал, гранулированный вспениваемый пластический материал или экструдированный, формованный и вспененный пластический материал по настоящему изобретению имеет свойства молекулярной массы Mw от 150 до 250 кДальтон (абсолютное значение) и Mw/Mn в пределах между 2,1 и 2,5, при измерении с помощью ГПХ с использованием ТГФ в качестве растворителя. Такие свойства молекулярной массы придают благоприятные технологические и/или механические свойства получаемого в результате продукта.

В предпочтительном варианте осуществления способы и системы по настоящему изобретению, необязательное дозирующее устройство для расширяющего агента отсутствует в системе, и необязательное добавление необязательного дополнительного расширяющего агента не осуществляется. Этот вариант осуществления имеет значительное преимущество упрощения системы и способа по настоящему изобретению, понижая, таким образом, капитальные затраты и сокращая операции обслуживания и стоимость, понижая сложность и потенциальные опасности газообразных исходных материалов. Эти преимущества приписываются использованию вспениваемого пластического материала в качестве главного или даже единственного потока исходного материалов в способе по настоящему изобретению.

В одном из вариантов осуществления способа по настоящему изобретению, присутствует один или более необязательных статических смесительных узлов и осуществляется дополнительное перемешивание расплавленного вспениваемого пластического материала посредством необязательного статического(-их) смесительного(-ых) узла(-ов), и присутствует узел фильтрования расплава и осуществляется фильтрование расплавленного вспениваемого пластического материала посредством узла фильтрования расплава, с формированием отфильтрованного расплавленного вспениваемого материал перед последующим гранулированием, экструзией или инжекционным формованием. В других вариантах осуществления, могут присутствовать другие дополнительные статические смесительные узлы. Статический смесительный узел является особенно полезным при добавлении дополнительных компонентов, таких как расширяющие агенты, поскольку статический смеситель усиливает диспергирование расширяющего агента или другого компонента в расплавленном вспениваемом материале. Узел фильтрования расплава является особенно полезным для использования вместе с потоками исходных материалов из рециклированного импрегнированного гранулята, которые могут быть загрязненными материалами в виде частиц, и использование фильтра будет уменьшать забивание и, таким образом, сокращать чистку и обслуживание головки экструдера, когда используют подводное гранулирование, и потенциально, также стренговое гранулирование с малыми размерами отверстий стренговой головки экструдера.

В другом варианте осуществления способа по настоящему изобретению, присутствует необязательное дозирующее устройство для расширяющего агента и осуществляется необязательное добавление дополнительного расширяющего агента посредством необязательного дозирующего устройства для расширяющего агента. Этот вариант осуществления преимущественно используется, когда отходы вспениваемого пластического материала, который должен рециклироваться и вводиться в экструдерный узел для плавления, являются старыми, и они состарились и потеряли расширяющий агент. В различных вариантах осуществления, количество добавленного дополнительного расширяющего агента будет меньше чем 4, более предпочтительно, чем 3, и еще более предпочтительно, чем 2, а в большинстве вариантов осуществления, меньше чем 1% масс, по отношению к общей массе полимерного сплава. Альтернативно, этот вариант осуществления может использоваться, когда рециклирование, разработка состава или повышение качества вспениваемого пластического материала для другого применения требует более высоких уровней расширяющего агента или когда желаемым является добавление дополнительного расширяющего агента, не присутствующего в исходных материалах для вспениваемого пластического материала.

В конкретном варианте осуществления, для осуществления указанного выше способа, дозирующее устройство для расширяющего агента выполнено с возможностью впрыска необязательного расширяющего агента в экструдерный узел, предпочтительно, в двухшнековый экструдер. Инжектирование в экструдерный узел для диспергирования и перемешивания без использования статических смесителей требует меньших капиталовложений и делает возможным потенциальное уменьшение рабочих площадей, благодаря отсутствию статических смесителей. Двухшнековый экструдер является предпочтительным благодаря его дополнительному диспергированию и сдвиговому перемешиванию по сравнению с одношнековыми экструдерами.

Однако использование экструдерного узла вместо статического смесителя (смесителей) для диспергирования и перемешивания необязательного расширяющего агент часто будет менее гибким с точки зрения технологического окна и конструкции шнека необходимой для способа. Следовательно, в альтернативном варианте осуществления, необязательный статический(-ие) смесительный(-ые) узел(-ы) присутствует(-ют) и осуществляется необязательное дополнительное перемешивание расплавленного вспениваемого пластического материала посредством необязательного статического(-их) смесительного(-ых) узла(-ов), и дозирующее устройство для расширяющего агента выполнено с возможностью впрыска необязательного расширяющего агента в статический(-ие) смесительный(-ые) узел(-ы) и/или перед ним. В особенно предпочтительном варианте осуществления присутствуют по меньшей мере два статических смесительных узла, причем в первом статическом смесительном узле осуществляется стадия диспергирования, и он подвергает смесь воздействию интенсивного перемешивания; и во втором статическом смесительном узле осуществляется стадия удерживания, и он подвергает смесь воздействию менее интенсивного перемешивания (гомогенизации), чем в первом статическом смесительном узле. Этот вариант осуществления преимущественно обеспечивает достаточное время для растворения и перемешивания расширяющего агента в расплавленном полимере.

В соответствии с конкретным вариантом осуществления способа, в котором инжектируется необязательный расширяющий агент, он включает один или более расширяющих агентов, предпочтительно, инертный газ, метилол, метилформиат, пентан, бутан или их смеси. Эти расширяющие агенты являются менее вредными для окружающей среды.

В другом варианте осуществления способа, маточная смесь добавляется в экструдерный узел, предпочтительно, одношнекового экструдера. В одношнековых экструдерах отсутствует диспергирование и перемешивание двухшнековых экструдеров, и, следовательно, маточные смеси будет удобно использовать для усиления диспергирования и перемешивания при добавлении добавок с помощью одношнековых экструдеров. Маточные смеси позволяют переработчику получать или повышать качество вспениваемого пластического материала экономично при осуществлении способа по настоящему изобретению. Дополнительные маточные смеси могут модифицировать различные свойства основного вспениваемого пластического материала, такие как стойкость к ультрафиолетовому излучению, замедление горения, антистатические свойства, смазывающие свойства, противоскольжение, ингибирование коррозии, противомикробные свойства, антиоксидантные свойства, свойства при экструзии или фосфоресценцию. Предпочтительные добавки по настоящему изобретению включают поглотители или отражатели инфракрасного излучения (например, графит), нуклеирующие агенты и замедлителя горения.

В другом варианте осуществления, имеющем преимущества сходные с предыдущим вариантом осуществления, добавка добавляется в экструдерный узел, предпочтительно, в двухшнековый экструдер. Благодаря его благоприятным свойствам диспергирования и сдвигового перемешивания, двухшнековый экструдер может гибко добавлять добавки без необходимости в использовании маточных смесей.

Специалисту в данной области следует понимать, что сочетание объектов различных пунктов формулы изобретения и вариантов осуществления настоящего изобретения является возможным без ограничения настоящего изобретения, до той степени, до которой такие сочетания являются технически выполнимыми. В этом сочетании, объект любого пункта формулы изобретения может объединяться с объектом одного или нескольких других пунктов формулы изобретения. В этом сочетании объектов, объект любого пункта описания способа может объединяться с объектом одного или нескольких других пунктов описания способа или с объектом одного или нескольких гранулированных вспениваемых рециклированных пластических материалов, или экструдированных, формованных и вспененных пластических материалов или пунктов описания формованных изделий из вспененного пластика или с объектом сочетания одного или нескольких пунктов описания способа и пунктов описания материала или изделия. По аналогии, объект любого пункта описания материала или изделия может объединяться с объектом пунктов описания одного или нескольких других материалов или изделий или с объектом одного или нескольких пунктов описания способа или с объектом сочетания одного или нескольких пунктов описания материала или изделия и пунктов описания способа. В качестве примера, объект любого пункта формулы изобретения может объединяться с объектами любого количества других пунктов формулы изобретения, без ограничения, до той степени, до которой такие сочетания являются технически выполнимыми.

Специалисту в данной области следует понимать, что объедение объектов различных вариантов осуществления настоящего изобретения является возможным без ограничения настоящего изобретения. Например, объект одного из упомянутых выше вариантов осуществления способа может объединяться с объектом одного или нескольких других упоминаемых выше вариантов осуществления материалов или, наоборот, без ограничения, постольку, поскольку это является технически выполнимым.

Краткое описание чертежей

Далее настоящее изобретение будет объясняться более подробно со ссылками на различные варианты осуществления настоящего изобретения, а также на чертежи. Схематические чертежи показывают:

Фиг.1 показывает схематический вид пяти вариантов осуществления способа и системы для рециклирования и/или разработки составов вспениваемых пластических материалов посредством получения гранулированного вспениваемого рециклированного пластического материала, экструдированного, формованного и вспененного пластического материала или формованного изделия из вспененного пластика, указанная система содержит экструдерный узел, смесительно-теплообменный узел, насосный узел для расплава, вместе с головкой экструдера, узел гранулирования и/или узел инжекционного формования.

Фиг.2 показывает схематический вид трех вариантов осуществления способа и системы для рециклирования и/или разработки составов вспениваемых пластических материалов посредством изготовления гранулированного вспениваемого рециклированного пластического материала, указанная система содержит экструдерный узел, смесительно-теплообменный узел, насосный узел для расплава и узел гранулирования.

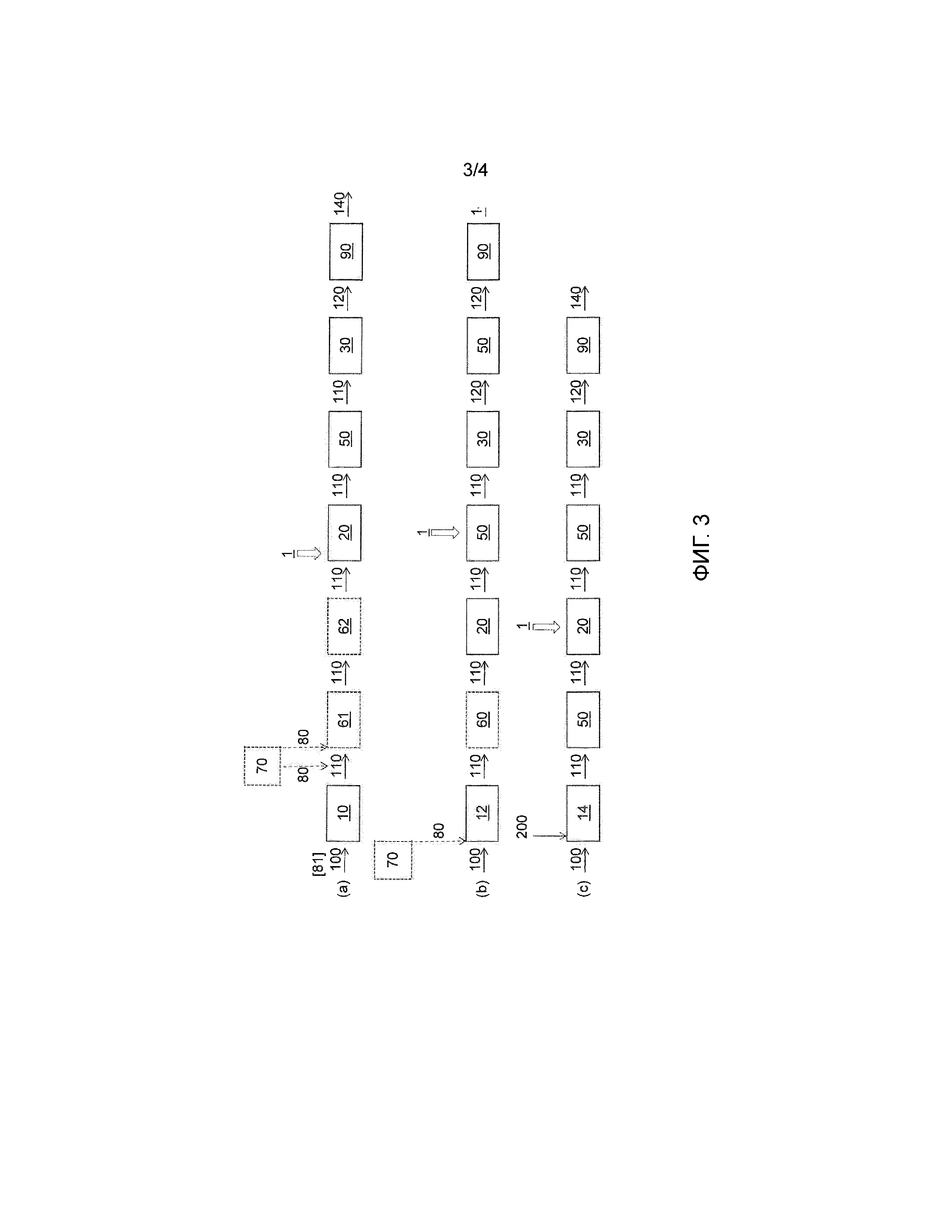

Фиг.3 показывает схематический вид трех вариантов осуществления способа и системы для рециклирования и/или разработки составов вспениваемых пластических материалов посредством изготовления экструдированного, формованного и вспененного пластического материала, указанная система содержит экструдерный узел, смесительно-теплообменный узел, насосный узел для расплава и головку экструдера.

Фиг.4 Вспененные гранулы, имеющие плотность (a) 21 г/л (увеличение=20X) и (b) 11 г/л (увеличение=12X), полученные из гранулированного вспениваемого пластического материала, полученного с помощью одного из вариантов осуществления способа по настоящему изобретению.

Таблица 1

Таблица сравнивает свойства молекулярной массы вспениваемых пластических материалов (EPS) до и после осуществления способа по настоящему изобретению.

Описание предпочтительных вариантов осуществления изобретения

Определения

Как используется в описании и формуле изобретения настоящей заявки, должны применяться следующие определения:

обозначения единственного числа в качестве антецедента могут относиться либо к единственному, либо к множественному числу, если только контекст не диктует четко иного.

«Вспениваемый пластический материал» представляет собой пластический материал, содержащий существенное количество расширяющего агента, которое представляет собой количество, детектируемое посредством газовой хроматографии газовой фазы над конденсированной фазой. В некоторых вариантах осуществления, количество расширяющего агента во вспениваемом пластическом материале составляет по меньшей мере 1% масс, предпочтительно, от 4 до 8% масс. Следовательно, вспениваемый пластический материал отличается от вспененного или уже вспененного продукта (содержащего самое большее только низкие уровни остаточного расширяющего агента), полученного после формования или экструзии вспениваемого пластического материала, такого как EPS.

Специалисту в данной области следует понимать, что грануляты вспениваемых пластиков, полученные обычными способами полимеризации из суспензии и пропитки расплава, легко отличимы друг от друга по их внешнему виду и химической композиции.

Грануляты из способа полимеризации из суспензии являются очень близкими по формек совершенной сфере, в то время как грануляты из способов пропитки расплава представляют собой по форме менее совершенные сферы, поскольку их получают с использованием подводных или стренговых грануляторов. Кроме того, грануляты могут отличаться друг от друга, поскольку грануляты из способов подводного или стренгового гранулирования (способы пропитки расплава) демонстрируют рубленые линии на их поверхности от контакта с лезвием резака или с ножом, в то время как на поверхности гранулятов, полученных посредством способа полимеризации из суспензии, такие рубленые линии отсутствуют.

В дополнение к этому, как известно, используются специальные системы поверхностно-активных веществ для стабилизации гранулята вспениваемого пластика, полученного посредством способа полимеризации из суспензии. Такие поверхностно-активные вещества могут также упоминаться с помощью других терминов, например, как стабилизаторы суспензий, суспендирующие агенты, стабилизаторы или защитные коллоиды. Эти поверхностно-активные вещества обычно используют вместе со стабилизатором (или защитным коллоидом), Пикеринга, как описано в примерах из документа US8173714B2. Альтернативно, они могут использоваться вместе с анионным поверхностно-активным веществом или сами по себе. Важно отметить, что такие системы поверхностно-активных веществ не используются в способе пропитки расплава для получения гранулятов вспениваемых пластиков.

Некоторые репрезентативные системы поверхностно-активных веществ и их компоненты представляют собой «органические суспендирующие агенты, стабилизаторы и анионные поверхностно-активные вещества», описанные в документе US 7825165B2, «стабилизаторы или суспендирующие агенты», описанные в WO2014/009145A1, «защитный коллоид», описанный в DE3331570A11, и «стабилизаторы суспензий и защитные коллоиды», описанные в документе US4036794A1.

По этой причине, грануляты вспениваемых пластиков, полученные посредством способов полимеризации из суспензии и, таким образом, содержащие поверхностно-активные вещества и/или их остатки, являются химически отличными от гранулятов, полученных с помощью способов пропитки расплава, в которых отсутствуют эти поверхностно-активные вещества и/или их остатки. Такие поверхностно-активные вещества и их остатки могут детектироваться с помощью обычных аналитических методов, таких как методы, описанные в «Additives in Polymers: Industrial Analysis and Applications», Jan C. J. Bart, John Wiley & Sons, 2005 (ISBN: 978-0-470-85062-6).

«Расширяющий агент» представляет собой вещество, которое может создавать ячеистую структуру посредством процесса вспенивания в пластическом материале, которая подвергается воздействию отверждения, солидификации или фазового перехода. Он обычно известен как химический или физический пенообразующий агент. В настоящем изобретении, расширяющий агент предпочтительно будет представлять собой физический пенообразующий агент.

«Первый расширяющий агент по существу содержится в гранулированном вспениваемом пластическом материале или используется для формирования либо экструдированого, формованного и вспененного пластического материала, либо формованного изделия из вспененного пластика» означает, что малое количество расширяющего агента будет теряться в способе по настоящему изобретению. В одном из вариантов осуществления, потери расширяющего агента будут меньше чем 1, предпочтительно, чем 0,8, более предпочтительно, чем 0,6, и наиболее предпочтительно, меньше чем 0,5% масс, как измерено по отношению к массе вспениваемого пластического материала, то есть, гранулятов, и по отношению к содержанию первого расширяющего агента, введенного в способ посредством вспениваемого пластического материала в потоке исходных материалов.

Например, в некоторых вариантах осуществления, вспениваемый пластический материал в потоке исходных материалов будет иметь содержание расширяющего агента примерно от 4 примерно до 8, предпочтительно, примерно от 5 примерно до 6% масс, а получаемый гранулированный вспениваемый пластический материал будет иметь содержание расширяющего агента, которое примерно на 0,05 - примерно 0,8% масс ниже, когда поток исходных материалов состоит в основном только из вспениваемого пластического материала, и никаких дополнительных расширяющих агентов в ходе способа не добавляется.

Величина потерь первого расширяющего агента может легко определяться посредством сравнения количества первого расширяющего агента с общим количеством расширяющего агента, присутствующего в гранулированном вспениваемом пластическом материале, полученном с помощью способа, принимая во внимание, например, добавление любого дополнительного расширяющего агента в способ и количество любого невспениваемого пластического материала в потоке исходных материалов и количества добавляемых добавок, и тому подобное. Для вариантов осуществления, в которых продукт непосредственно экструдируется или получается посредством инжекционного формования, количество расширяющего агента может быть измерено посредством отбора образцов расплавленного вспениваемого пластического материала рядом с головкой экструдера или узлом инжекционного формования, например, посредством порта для отбора образцов.

В качестве примера, для измерения композиции расширяющего агента в различных продуктах или в промежуточных образцах можно использовать газохроматографический анализ газа в ячейках, а также его содержание в модифицированных аналитических методах. Конкретно, разработано множество методов экстракции из газовой фазы над конденсированной фазой для капиллярной газовой хроматографии (MHE-CGC), для количественного, точного и быстрого определения летучих компонентов в твердых продуктах, таких как пластики. В частности, ASTM D4526 предлагает Standard Practice for Determination of Volatiles in Polymers by Static Headspace Gas Chromatography. Альтернативно, термогравиметрический анализ, соединенный с FTIR или MS, также можно использовать для количественного анализа летучих веществ в пластиках. Несколько обычных методов количественного анализа летучих частиц, таких как расширяющие агенты, описываются в Additives in Polymers: «Additives in Polymers: Industrial Analysis and Applications», by Jan C. J. Bart, John Wiley & Sons, UK, 2005 (ISBN: 978-0-470-85062-6).

Альтернативно, содержание расширяющего агента может быть измерено опосредовано, посредством измерений плотности гранулированного вспениваемого пластического материала, экструдированного, формованного и вспененного пластического материала или формованных изделий из вспененного пластика, изготовленных с помощью способа по настоящему изобретению. Такие плотности будут измеряться в соответствии либо с ISO 845, либо с ASTM D1622. Плотности этих продуктов могут затем сравниваться с плотностями продуктов, полученных с помощью способов, в которых в качестве потоков исходных материалов используются только первичные невспениваемые пластические материалы и к которым добавляют известные количества расширяющего агента. В дополнение к этому, содержание расширяющего агента может быть также измерено опосредовано, посредством измерения вязкости расплава в экструдерном узле или в других точках в системе и сравнения этих величин с вязкостями расплава сравнимых первичных невспениваемых пластических материалов при сравнимых условиях способа по отношению к температуре, давлению и времени, и тому подобное, в который добавляются известные количества расширяющего агента.

Следует понимать, что on-line методы спектроскопии в ближней инфракрасной области (NIR) для контроля содержания пенообразующего агента в полимерных шариках являются известными. Например, в документе EP 1752236 B1 описаны такие методы контроля содержания пенообразующего агента для полимерных шариков, используемых для получения структур в способе налива с потерей пены. Следовательно, в одном из вариантов осуществления, on-line измерения NIR можно использовать для измерения и контроля содержания расширяющего агента, например, в потоке 101 исходных материалов и/или в расплавленном вспениваемом пластическом материале 110, так что добавление дополнительного расширяющего агента 80 может быть осуществлено для обеспечения достижения указанного уровня в гранулированном вспениваемом пластическом материале 130, или оно может использоваться для формирования либо экструдированного, формованного и вспененного пластического материала 140, либо формованного изделия 150 из вспененного пластика. В альтернативных вариантах осуществления, содержание расширяющих агентов может измеряться опосредовано и контролироваться посредством реометрических измерений on-line.

В настоящем изобретении, содержание первого расширяющего агента, содержащегося во вспениваемом пластическом материале (например, до, во время или после осуществления способа по настоящему изобретению), определяется как содержание, как определено посредством газовой хроматографии газовой фазы над конденсированной фазой.

«Маточная смесь» в настоящей заявке определяется как твердая (гранулы или сухая смесь) или жидкая добавка для вспениваемого пластического материала, используемая для придания конкретных свойств вспениваемому пластическому материалу (добавочная маточная смесь). Таким образом, маточная смесь, как правило, представляет собой концентрированную смесь добавок, инкапсулированную во время термического процесса в смоле носителе, которая затем охлаждается и гранулируется. Маточные смеси находят применения при получении и повышения качества пластических материалов.

Численные значения в настоящей заявке относятся к средним значениям. Кроме того, если не указано противоположного, численные значения, как понимается, должны включать численные значения, которые становятся такими же при сведении к такому же количеству значащих цифр, и численные значения, которые отличаются от сформулированного значения меньше чем на ошибку эксперимента обычной методики измерений типа, описанного в настоящей заявке для определения значения.

Способ или система для рециклирования вспениваемых материалов означает, что продукт способа или продукт, полученный с помощью системы, содержит по меньшей мере часть рециклированных вспениваемых материалов. Рециклированный вспениваемый материал содержит первый расширяющий агент, и, как правило, представляет собой материал, не соответствующий техническим требованиям (например, слишком малые или слишком большие импрегнированные гранулы). В любом случае рециклированный вспениваемый материал уже содержит первый расширяющий агент, и он, как правило, будет находиться в форме гранулята или гранул. Первый расширяющий агент не является как-либо ограниченным, и он, как правило, будет представлять собой обычный физический пенообразующий агент, такой как CFC (например, CFC-11), HCFC (например, HCFC-22, HCFC-142b, HCFC-134a или HFC-365mfc), HCC, HFC, углеводороды (например, изобутен, бутан, пентан, изопентан или циклопентан), метилформиат, метилол, вода, азот, CO2 или их сочетания. Вспениваемый пластический материал в потоке исходных материалов будет, как правило, содержать от 1 до 10, предпочтительно, от 2 до 9, более предпочтительно, от 5 до 8% масс физического пенообразующего агента. Таким образом, рециклированный вспениваемый материал представляет собой часть потока исходных материалов для способа и системы.

В различных вариантах осуществления, промежуточные продукты, продукт способа или продукт, полученный с помощью системы (то есть, расплавленный вспениваемый материал, отфильтрованный расплавленный вспениваемый материал, гранулированный вспениваемый материал, или экструдированный, формованный и вспененный пластический материал, в зависимости от конкретных стадий способа и узлов системы), будет содержать по меньшей мере 25, предпочтительно, 50, более предпочтительно, 75, еще более предпочтительно, 90% масс продукта в виде рециклированного вспениваемого материала, наиболее предпочтительно, по существу весь он состоит из продукта в виде рециклированного вспениваемого материала. По существу это означает, что все % массовые компонента смолы продукта получены из рециклированного материала, пренебрегая, таким образом, вкладом добавок и/или расширяющих агентов, и тому подобное.

Способ или система для получения вспениваемых пластических материалов означает, что продукт способа или продукт, полученный с помощью системы, содержит по меньшей мере часть существующих ранее вспениваемых материалов, таких как те, которые получены посредством обычного способа из суспензии для EPS. Таким образом, один из вариантов осуществления относится к повышению качества существующим ранее исходным материалам из вспениваемого материала с введением повышающих ценность и/или функциональных добавок. Следовательно, существующий ранее вспениваемый материал представляет собой исходные материалы для способа и системы. В любом случае, существующий ранее вспениваемый материал уже содержит расширяющий агент, и он будет, как правило, иметь форму гранулята или гранул. В различных вариантах осуществления, промежуточные продукты или продукт способа или продукт, полученный с помощью системы (то есть расплавленный вспениваемый материал, отфильтрованный расплавленный вспениваемый материал, гранулированный вспениваемый материал или экструдированный, формованный и вспененный пластический материал, в зависимости от конкретных стадий способа и узлов системы), будет содержать по меньшей мере 50, предпочтительно, 60, более предпочтительно, 75, еще более предпочтительно, 90% масс продукта в виде рециклированного вспениваемого материала, наиболее предпочтительно, по существу весь будет состоять из продукта в виде существующего ранее вспениваемого материала. По существу весь означает, что все % массовые компонента смолы продукта получены из существующего ранее вспениваемого материала, пренебрегая, таким образом, вкладом добавок и/или расширяющих агентов, и тому подобное.

Как обсуждалось ранее, особенность способа по настоящему изобретению, полное рециклирование только лишь рециклированных исходных материалов из вспениваемых пластических материалов и/или разработка состава или повышение качества исходных материалов из существующих ранее материалов гранулятов вспениваемых пластиков только с очень небольшими потерями расширяющего агента, следовательно, делает возможным преимущественное использование общего более низкого профиля температуры обработки и температуры расплава. Это связано с тем, что присутствие первого расширяющего агента 81 действует для понижения вязкости расплавленного пластического материала в экструдерном узле 10, и становятся возможны более мягкие профили температуры и более низкие максимальные температуры расплава. В определенных вариантах осуществления может быть удобным измерение относительной вязкости расплава в экструдерном узле 10 посредством on-line реометра, соединенного непосредственно с экструдерном узлом 10 посредством порта, такого как стандартный порт M18.

Специалисту в данной области следует понимать, что возможны сочетания как рециклирования, так и разработки состава вспениваемых пластических материалов, в которых используют потоки исходных материалов как из рециклированного вспениваемого материала, так и из существующих ранее исходных материалов из вспениваемого материала. Отличие указанного способа и системы в обсуждаемых выше различных вариантах осуществления заключается в том, что существенная часть или даже по существу все исходные материалы содержат первый расширяющий агент 81. Поэтому многие из этих вариантов осуществления будут требовать добавления малого количества дополнительного расширяющего агента 80 или вообще его не требовать.

Тем не менее, в некоторых вариантах осуществления, дополнительный расширяющий агент 80 будет добавляться, например, для увеличения нагрузки расширяющего агента в расплавленном вспениваемом пластическом материале 110, например, при повышении качества, или при получении исходных материалов для применения, требующего более высокой нагрузки расширяющего агента, или потому, что некоторая часть расширяющего агента теряется из вспениваемого пластического материала 100 из-за хранения в течение более продолжительного времени и/или из-за более высоких температур перед началом осуществления способа по настоящему изобретению. В некоторых из этих вариантов осуществления, вязкость расплава будет отслеживаться on-line, и дополнительный расширяющий агент 80 будет добавляться в количестве, достаточном для поддержания постоянной желаемой вязкости расплава. Дополнительный расширяющий агент 80 не является как-либо ограниченным, и предпочтительно, он будет представлять собой физический пенообразующий агент. В различных вариантах осуществления он будет таким же, как первый расширяющий агент 81, или отличным от него. В некоторых вариантах осуществления, он предпочтительно не будет представлять собой CFC, HCFC, HCC или HFC из-за соображений, связанных с окружающей средой.

Фиг.1 показывает схематический вид трех вариантов осуществления способа и системы 1 для рециклирования и/или разработки составов вспениваемых пластических материалов посредством получения расплавленного вспениваемого материала 110, который затем гранулируется, экструдируется или формуется под давлением. Эти конкретные варианты осуществления системы 1 содержат только один экструдерный узел 10, смесительно-теплообменный узел 20 и насосный узел 50 для расплава и либо узел 40 гранулирования, головку 90, либо узел 95 инжекционного формования. Таким образом, во всех этих вариантах осуществления нет необязательного добавления необязательного расширяющего агента 80 посредством необязательного дозирующего устройства 70 для расширяющего агента. В дополнение к этому, вариант осуществления на Фиг.1 (b) включает добавление добавки 210 в двухшнековый экструдер 12, а вариант осуществления на Фиг.1 (c) включает одношнековый экструдер 14.

В варианте осуществления на Фиг.1 (d), расплавленный вспениваемый пластический материал 110 вводится в узел 95 инжекционного формования посредством буферной системы 96. В варианте осуществления на Фиг.1 (e), расплавленный вспениваемый пластический материал 110 сначала гранулируется с получением 130 гранулируемого вспениваемого пластического материала, который затем вводится в off-line узел 95 инжекционного формования.

Способ и система по настоящему изобретению не являются как-либо ограниченными, если не утверждается иного. Способы и системы для получения вспениваемых полимеров, а также их применения, хорошо известны и описаны, например, в Handbook of Polymer Foams edited by D. Eaves, Rapra Press of Shawbury, UK, 1 January 2004 (ISBN 1-85957-388-6), и в Handbook of Polymeric Foams and Foam Technology, 2nd edition, D. Klempner, V. Sendijarevic and R. M. Aseeva, Hanser Gardner Publ., Munich, DE, April 2004 (ISBN 1-56990-336). Дополнительные описания способов получения гранулятов вспениваемых полимеров находятся в документах US4243717; US5000891 и US4606873.

Если конкретно не указано иного, способ по настоящему изобретению может включать стадии и использование полимеров и исходных материалов, как является обычным и известным в данной области. Стадии обработки могут включать сушку, измельчение, перемешивание, введение, перенос, гомогенизацию и приготовление. Полимеры, используемые в качестве исходных материалов для получения расплавленного вспениваемого материала 110, включают полистирол, полиолефины, такие как полиэтилен или полипропилен, полиуретаны, этиленвиниловый спирт, поливиниловый спирт, поликапролактон, полимолочную кислоту, крахмал, полиэтилентерефталат, полибутилентерефталат, полибутилентерефталат эластомер, полициклогексантерефталат, полиэтиленнафталат, технологические термопластики, такие как поликарбонат или полифениленоксид, или их смеси и/или их сополимеры.

Добавки для использования в способе и системе по настоящему изобретению включают добавки для уменьшения трения (агенты для улучшения проскальзывания), антиоксидант, светостабилизатор, противоблокирующий агент, антистатик, средство против запотевания/смачивания, технологические добавки для диспергирования, технологические стабилизаторы, поглотитель инфракрасного излучения, отражатель инфракрасного излучения и поглотители УФ излучения на основе наночастиц. Таким образом, расплавленный вспениваемый пластический материал 110, отфильтрованный расплавленный вспениваемый пластический материал 120, гранулированный вспениваемый пластический материал 130 и экструдированный, формованный и вспененный пластический материал 140 могут также содержать в эффективных количествах обычные добавки, такие как красители, наполнители, стабилизаторы, замедлители горения, синергисты, нуклеирующие агенты, смазывающие вещества, антистатические агенты, пигменты, углеродную сажу, графит, алюминий, неорганические частицы, частицы с низкой теплопроводностью и воски. Такие добавки могут добавляться с помощью боковых потоков, таким образом, делая возможным обработку жидких и твердых добавок, а также маточных смесей. Необходимая гомогенизация для однородного распределения добавок в продукте может благоприятно достигаться посредством использования статических смесителей.

Таким образом, в вариантах осуществления способа по настоящему изобретению, расплавленный вспениваемый пластический материал 110 или отфильтрованный расплавленный вспениваемый пластический материал 120, который может быть получен, а предпочтительно, получается, в ходе способа, предпочтительно содержит одну или более добавок, более предпочтительно по меньшей мере одно соединение замедлителя горения и по меньшей мере одно соединение из группы, состоящей из стабилизатора расплава, синергиста, отражателя инфракрасного излучения, поглотителя инфракрасного излучения, пигмента, нуклеирующего агента и воска. Эти полученные вспениваемые расплавленные пластические материалы затем впоследствии гранулируются, экструдируются или формуются под давлением опосредовано или непосредственно.

Специалисту в данной области следует понимать, что гранулированный вспениваемый пластический материал 130, который может быть получен, а предпочтительно, получается с помощью способа по настоящему изобретению, предпочтительно содержит одну или более добавок, более предпочтительно по меньшей мере одно соединение замедлителя горения и по меньшей мере одно соединение из группы, состоящей из стабилизатора расплава, синергиста, отражателя инфракрасного излучения, поглотителя инфракрасного излучения, пигмент, нуклеирующего агента и воска, где вспениваемый пластический материал 100 в потоке 101 исходных материалов получается из способа полимеризации из суспензии, он является легко отличимым от гранулированных вспениваемых пластических материалов, известных в данной области. Это связано с тем, что эти гранулированные вспениваемые пластические материалы в этом варианте осуществления будут иметь характеристики, как для подводного гранулирования, такие как менее совершенная сферическая форма, вместе с присутствием рубленых линий на их поверхности, в сочетании с химической сигнатурой способа полимеризации из суспензии, такой как детектируемый компонент системы поверхностно-активных веществ или ее остаток. Таким образом, визуальное наблюдение рубленых линий на поверхности вместе с детектированием компонента системы поверхностно-активных веществ или ее остатка с помощью методов аналитической химии, может использоваться для идентификации уникального гранулированного вспениваемого пластического материала 130 по настоящему варианту осуществления.

Система по настоящему изобретению может включать узлы, подузлы и вспомогательные устройства, как является обычным и известным в области экструзии, включая насосы, бункеры, устройства для введения исходных материалов, теплообменники, статические смесители, блендеры, устройства для подачи жидкости под давлением, системы контроля, электрические источники питания, устройства для подачи нагревающей жидкости и распределительные устройства, насосы, клапаны, трубы, линии, резервуары, барабаны, танки и сенсоры для измерения таких параметров как поток, температура, давление и уровень. Способ и систему по настоящему изобретению может быть удобным контролировать посредством компьютерного интерфейса, снабженного соответствующими сенсорами. Системы экструзии и их компоненты, и способы работы известны, например, из Extrusion: The Definitive Processing Guide ТВ Handbook, by H.F. Giles Jr, E.M. Mount III, J.R. Wagner, Jr, William Andrews of Norwich, NY, 2005 (ISBN 0-8155-1473-5).

Экструдерный узел 10 не является как-либо ограниченным, и он может представлять собой замесочную машину для расплава, одношнековый экструдер 14, как на Фиг.1 (c), или двухшнековый экструдер 12, как на Фиг.1 (b). Как показано на Фиг.1 (b), способ может включать стадию, на которой добавка 210 добавляется в экструдерный узел 10, предпочтительно, двухшнекового экструдера 12.

Смесительно-теплообменный узел 20 не является как-либо ограниченным, и он может представлять собой теплообменник трубчато-оболочечного типа, теплообменник с прямым контактом, спиральный теплообменник, предпочтительно, он может представлять собой трубчатый теплообменник с элементами смесителя и плоским профилем потока, такой как статический смеситель-охладитель Sulzer SMR.

Насосный узел 50 для расплава не является как-либо ограниченным, и он, например, может представлять собой одно- или двухосный насос с шестеренчатым приводом. Он функционирует, обеспечивая необходимое повышение давления, чтобы сделать возможным необязательное фильтрование расплава и гранулирование при очень низком потреблении энергии. Специалисту в данной области следует понимать, что положение насосного узла 50 для расплава, как правило, будет определяться типом используемого экструдера (то есть тем, одношнековый он или двухшнековый), а также размером системы. Следовательно, предпочтительный вариант осуществления на Фиг.1b должен включать двухшнековый экструдер 12 с дополнительным портом 210, смеситель-теплообменник 20, насосный узел 50 для расплава и узел 40 гранулирования или головку 90. Предпочтительный вариант осуществления на Фиг.1c должен включать второй насосный узел 50 для расплава, расположенный ниже по потоку одношнекового экструдера 14. Подобным же образом, предпочтительные варианты осуществления других систем, на основе одношнековых экструдеров 14 (например, фигуры 2c и 3c) должны иметь второй насосный узел 50 для расплава, расположенный ниже по потоку одношнекового экструдера 50.

В способе и системе по настоящему изобретению, типичные температуры в экструдерном узле 10 будут составлять от минимальных температур расплава и по меньшей мере примерно до 110, предпочтительно, до 120, более предпочтительно, до 140, наиболее предпочтительно, до 150°C. Температуры расплава в смесителе-теплообменнике, как правило, будут составлять примерно от 150 примерно до 200, предпочтительно, примерно от 155 примерно до 190, более предпочтительно, примерно от 160 примерно до 180°C. Во многих вариантах осуществления, температура расплава в смесителе-теплообменнике 20 будет примерно такой же, как в экструдерном узле 10, а предпочтительно, меньше. Разница между максимальной температурой расплава в экструдерном узле 10 и максимальной температурой расплава в смесительно-теплообменном узле 20 будет составлять от 0 до 15°C. Отмечено, что температуру расплава может быть удобно измерять посредством обычных утапливаемых в расплав термопар, например, часто устанавливаемых в цилиндре экструдера, но по случаю устанавливаемых и в обойме мундштука.

Кроме того, варианты осуществления на Фиг.1 могут необязательно содержать дополнительные узлы и устройства и стадии (не показаны) при получении расплавленного вспениваемого материала. Такие необязательные особенности системы и стадии способа могут включать: один или более необязательных статических смесительных узлов 60 для необязательного дополнительного перемешивания расплавленного вспениваемого пластического материала 110; необязательное дозирующее устройство 70 для расширяющего агента, воплощенное таким образом, чтобы инжектировать необязательный расширяющий агент 80 в экструдерный узел 10 и/или в один из необязательных статических смесительных узлов 60 или перед ними; необязательный узел 30 фильтрования расплава для необязательного фильтрования расплавленного вспениваемого пластического материала 110 с формированием отфильтрованного расплавленного вспениваемого материала 120.

Отмечено, что варианты осуществления на Фиг.1 продолжаются дальше до узла 40 гранулирования, такого как подводный гранулятор, для получения вспениваемых гранулятов, или как стренговый гранулятор, для получения вспененных стренгов, или до головки 90, для получения вспененных трубок, пластинок или других форм, или они могут продолжаться опосредовано или непосредственно до системы 95 инжекционного формования для опосредованного (off-line) или даже непосредственного изготовления вспененных изделий во встроенном и непрерывном или полунепрерывном способе.

Фиг.2 иллюстрирует три примера вариантов осуществления способа и системы для получения гранулированного вспениваемого пластического материала 130. Таким образом, все эти варианты осуществления содержат узел 40 гранулирования для получения гранулированного вспениваемого пластического материала 130 из отфильтрованного расплавленного вспениваемого пластического материала 120. Кроме того, они иллюстрируют, что может присутствовать необязательный узел 30 фильтрования расплава для осуществления необязательного фильтрования расплавленного вспениваемого пластического материала 110 с формированием отфильтрованного расплавленного вспениваемого 120 материала. В примерах вариантов осуществления (a)-(c) имеется добавление необязательного дополнительного расширяющего агента 80 посредством необязательного дозирующего устройства 70 для расширяющего агента. В варианте осуществления (a), добавление дополнительного расширяющего агента 80 осуществляется в экструдерный узел 10, а в варианте осуществления (b), добавление осуществляется в двухшнековый экструдер 12.

В варианте осуществления (c) на Фиг.2, дозирующее устройство 70 для расширяющего агента воплощается таким образом, чтобы оно инжектировало необязательный дополнительный расширяющий агент 80 как в статический смесительный узел 60, так и перед ним, в частности, в первый статический смесительный узел 61, причем в первом статическом смесительном узле 61 осуществляется стадия диспергирования, и он подвергаетсмесь воздействию интенсивного перемешивания; и во втором статическом смесительном узле 62 осуществляется стадия удерживания, и он подвергает смесь воздействию менее интенсивного перемешивания (гомогенизации), чем в первом 61 статическом смесительном узле. Фиг.2 (b) иллюстрирует, что необязательный статический(-ие) смесительный(-ые) узел(-ы) 60 может альтернативно использоваться просто для обеспечения дополнительного перемешивания расплавленного вспениваемого пластического материала 110, и необязательный дополнительный расширяющий агент 80 может добавляться раньше, как в настоящем варианте осуществления, или даже вообще не добавляться (не показано).

Варианты осуществления на Фиг.2 иллюстрируют также, что либо насосный узел 50 для расплава может располагаться выше по потоку от смесительно-теплообменного узла 20 и ниже по потоку от экструдерного узла 10, как на Фиг.2 (a), либо насосный узел 50 для расплава может располагаться ниже по потоку от смесительно-теплообменного узла 20 и выше по потоку от узла 40 гранулирования (или альтернативно, головки 90 или узла 95 инжекционного формования), как на Фиг.2 (b) и (c).

Фиг.3 иллюстрирует три примера вариантов осуществления способа и системы для получения экструдированного, формованного и вспененного пластического материала 140. Таким образом, все эти варианты осуществления включают головку 90 для получения экструдированного, формованного и вспененного пластического материала 140, либо из отфильтрованного расплавленного вспениваемого пластический материал 120, либо из расплавленного вспениваемого пластического материала 110. Головка 90 не является как-либо ограниченной, и она может представлять собой головку экструдера с боковым отводящим каналом типа листа, для листовых продуктов, плоскощелевую головку экструдера или кольцевую головку экструдера, для пленочных продуктов, кольцевую головку экструдера, для труб и трубопроводов, экструзионную головку экструдера с открытым или закрытым профилем или головку экструдера для совместной экструзии. Фильеры и их конструкции описаны, например, в «Design of Extrusion Dies» by M.M. Kostic and L.G. Reifschneider, Encyclopedia of Chemical Processing, 2006, Taylor & Francis (DOI: 10.1081/E-ECHP-120039324).

Как и в вариантах осуществления на Фиг.2, варианты осуществления на Фиг.3 (a) и (b) иллюстрируют добавление дополнительного расширяющего агента 80 посредством дозирующего устройства 70 для расширяющего агента в двухшнековой экструдер 12 или в первый статический смеситель 61, соответственно. Варианты осуществления на Фиг.3 (b) и (c) иллюстрируют, что способ и система по настоящему изобретению может содержать несколько насосных узлов 50 для расплава, и вариант осуществления на Фиг.3 (c) иллюстрирует, что маточная смесь 200 может добавляться в экструдерный узел 10, предпочтительно, в одношнековый экструдер 14.

Примеры

Следующие далее примеры приводятся, чтобы снабдить специалистов в данной области подробным описанием того, как именно оцениваются способы, расплавленный вспениваемый пластический материал 110, гранулированный вспениваемый пластический материал 130, экструдированный, формованный и вспененный пластический материал 140 и формованное изделие 150 из вспененного пластика, и применение, заявляемое в настоящем документе, и они не предназначаются для ограничения рамок, в которых авторы рассматривают их изобретение.

Во всех примерах, газохроматографический метод для газовой фазы над конденсированной фазой используют для количественного определения содержания расширяющего агента в различных потоках исходных материалов, а также в получаемом гранулированном вспениваемом пластическом материале. В некоторых примерах, свойства молекулярной массы получаемого гранулированного вспениваемого пластического материала характеризуют посредством измерения ГПХ. Абсолютная молекулярная масса PS после обработки измеряется в тетрагидрофуране (ТГФ) с помощью гель-проникающей хроматографии (ГПХ) с использованием Malvern GPCmax (Malvern Instruments Ltd., UK) с двумя полярными колонками I-MBHMW 3078 и полярной органической предварительной колонкой I-Guard 0748 и с тройным детектором (коэффициент преломления, рассеяние света и вискозиметр). Растворенные образцы (4 мг/мл) фильтруют (PTFE шприц-фильтр ChromafilXtra, размер пор 0,45 мкм) перед инжектированием. THF, сорта для ВЭЖХ, 99,9%, со стабилизатором, покупают от Sigma Aldrich; их используют, как получено. Viscotek TDAmax сначала калибруют с помощью полистирольного (PS) стандарта с узким распределением размеров и проверяют с помощью PS контроля с широким распределением размеров; ошибка при измерении Mn и Mw PS составляет ниже 5%.

Пример 1

В этом примере используется система 1, содержащая двухшнековый экструдер 12, снабженный гравиметрическим дозирующим оборудованием и портом для инжектирования пентана, первый и второй узлы 61 и 62 статических смесителей, теплообменник типа SMR в качестве смесительно-теплообменного узла 20, два насоса 50 для расплава, перепускной клапан, предохранительный фильтр в качестве узла 30 фильтрования расплава и систему подводного гранулятора в качестве узла 40 гранулирования. Поток 101 исходных материалов состоит в основном из EPS, содержащего приблизительно 5,4% масс пентана и нуклеирующие агенты, в качестве вспениваемого пластического материала 100. Наблюдаются потери пентана приблизительно 0,4% масс в гранулированном вспениваемом пластическом материале 130, который имеет содержание пентана примерно 5% масс, когда не добавляется дополнительного расширяющего агента. В части опыта подтверждается, что содержание пентана может повышаться, когда добавку пентана инжектируют в двухшнековый экструдер 12.

Пример 2

В этом примере используется другая система 1, также содержащая двухшнековый экструдер 12, снабженный гравиметрическим дозирующим оборудованием и портом для инжектирования пентана, первый и второй узлы 61 и 62 статических смесителей, теплообменник типа SMR в качестве смесительно-теплообменного узла 20, два насоса 50 для расплавов, перепускной клапан, предохранительный фильтр в качестве узла 30 фильтрования расплава и систему подводного гранулятора в качестве узла 40 гранулирования. Поток 101 исходных материалов состоит в основном из EPS, содержащего приблизительно 6% масс пентана и нуклеирующие агенты, в качестве вспениваемого пластического материала 100. Этот рециклируемый материал дополнительно подготавливается посредством добавления 3,5% масс поглотителя инфракрасного излучения. Общая температура расплава контролируется, чтобы она находилась в пределах между 170°C и 172°C. При этой обработке наблюдаются потери пентана, составляющие приблизительно 0,8-0,6% масс пентана, и таким образом, гранулируемый вспениваемый пластический материал 130 имеет содержание пентана примерно от 5,2 примерно до 5,4% масс. Гомогенное диспергирование поглотителя инфракрасного излучения подтверждается с помощью оптической микроскопии, и получаются микрогранулы со средним размером шарика примерно 1,4 мм.

Пример 3

В этом примере используется система 1, содержащая двухшнековый экструдер 12, снабженный гравиметрическим дозирующим оборудованием, охладитель типа SMR в качестве смесительно-теплообменного узла 20, один насос 50 для расплава, перепускной клапан, узел 30 фильтрования расплава и система подводного гранулятора в качестве узла 40 гранулирования. Поток 101 исходных материалов состоит в основном из EPS, содержащего приблизительно 5% масс пентана, нуклеирующие агенты и антистатическое покрытие, в качестве вспениваемого пластического материала 100. Это рециклируемый материал дополнительно подготавливается посредством добавления 3% масс поглотителя инфракрасного излучения. Температура расплава в экструдере оптимизируется, чтобы она находилась в пределах между 165 и 171°C, в перепускном клапане, в пределах между 152 и 154°C, и таким образом, может быть получена конечная температура расплава от 152 до 154°C. Гомогенное диспергирование поглотителя инфракрасного излучения подтверждается с помощью оптической микроскопии.

Пример 4

В этом примере используется другая система 1, содержащая двухшнековый экструдер 12, снабженный гравиметрическим дозирующим оборудованием, охладитель типа SMR в качестве смесительно-теплообменного узла 20, один насос 50 для расплава, перепускной клапан, узел 30 фильтрования расплава и система подводного гранулятора в качестве узла 40 гранулирования. Поток 101 исходных материалов состоит в основном из EPS, содержащего приблизительно 5-8% масс расширяющего агента и 2-4% масс замедлителя горения, в качестве вспениваемого пластического материала 100. Этот рециклируемый материал дополнительно подготавливается посредством добавления 0,2% масс нуклеирующего агента и 4% масс поглотителя инфракрасного излучения. Способ является стабильным в течение опыта, продолжающегося приблизительно 12 часов, и общая температура расплава контролируется, чтобы она находилась в пределах примерно между 150°C и примерно 155°C. Наблюдаются потери расширяющего агента приблизительно 0,2-0,5% масс в гранулированном вспениваемом пластическом материале 130. Гомогенное диспергирование поглотителя инфракрасного излучения подтверждается с помощью оптической микроскопии, и получаются микрогранулы со средним размером шариков в пределах между примерно 1,35 и примерно 1,6 мм.

Затем эти микрогранулы расширяются с использованием обычного коммерческого оборудования для предварительного вспенивания до плотностей 21 г/л и 11 г/л (Фиг.4). Таким образом, этот пример демонстрирует, что рециклируемый EPS может успешно перерабатываться в качестве потока 110 исходных материалов с использованием способа по настоящему изобретению для получения гранулированного вспениваемого пластического материала 130, который может успешно расширяться и формоваться с использованием обычного коммерческого оборудования и условий обработки, с получением вспененных и формованных продуктов по существу идентичных продуктам, полученным из «первичного» EPS.

Таблица 1 представляет собой обзорную таблицу, сравнивающую свойства молекулярной массы некоторых вспениваемых пластических материалов (EPS) до и после осуществления способа по настоящему изобретению. Можно увидеть, что деградация вспениваемого пластического материала при обработке для рециклирования EPS является минимальной, и степень уменьшения молекулярной массы и уширения коэффициента полидисперсности полимера зависит от используемых условий обработки. Условия обработки, такие как температура и сдвиг, могут контролироваться для ограничения деградации материала, в частности, в присутствии замедлителя горения, делая при этом возможным превосходное диспергирование добавок, таких как нуклеирующие агенты или поглотители/отражатели инфракрасного излучения. Описываемая система 1 может благоприятным образом работать для предотвращения деградации замедлителя горения, присутствующего в рециклируемых исходных материалах вспениваемого пластического материала и/или замедлителя горения, который дозируется в качестве добавки.

Хотя приведены различные варианты осуществления для целей иллюстрации, предшествующее описание не должно рассматриваться как ограничивающее объем изобретения. Соответственно, различные модификации, адаптации и альтернативы могут осуществляться специалистом в данной области без отклонения от его сущности и объема.

Список ссылочных позиций

1 Система

10 Экструдерный узел

12 Двухшнековый экструдер

14 Одношнековый экструдер

20 Смесительно-теплообменный узел

25 Узел дегазификации

30 Необязательный узел фильтрования расплава

40 Узел гранулирования

50 Насосный узел для расплава

60 Необязательный статический смесительный узел

61 Первый статический смесительный узел

62 Второй статический смесительный узел

70 Дозирующее устройство для расширяющего агента

80 Дополнительный расширяющий агент

81 Первый расширяющий агент

90 Головка экструдера

95 Узел инжекционного формования

96 Буферная система

100 Вспениваемый пластический материал

101 Поток исходных материалов

110 Расплавленный вспениваемый пластический материал

120 Отфильтрованный расплавленный вспениваемый пластический материал

130 Гранулированный вспениваемый пластический материал

140 Экструдированный, формованный и вспененный пластический материал

150 Формованное изделие из вспененного пластика

200 Маточная смесь

210 Добавка.

Таблица 1

Реферат

Группа изобретений относится к способу для рециклирования и/или разработки состава вспениваемых пластических материалов с использованием системы 1, а также к гранулированному вспениваемому пластическому материалу. Способ включает этапы, на которых расплавляют в экструдерном узле 10, охлаждают в смесительно-теплообменном узле 20 и контролируют давление расплава посредством насосного узла 50 для расплава, с последующим гранулированием, экструзией или инжекционным формованием. Первый расширяющий агент (81) не удаляют посредством дегазирования во время обработки расплава в системе 1, так что он по существу содержится в гранулированном вспениваемом пластическом материале 130 или используется для формирования либо экструдирования формованного и вспененного пластического материала 140, либо формованного изделия 150 из вспененного пластика. Гранулированный вспениваемый пластический материал 130 является экструдированным, формованным и вспененным пластическим материалом 140 и предназначен для формованного изделия 150 из вспененного пластика, которое получено способом по изобретению. Технический результат, достигаемый при использовании группы изобретений, заключается в том, чтобы обрабатывать целиком исходные материалы, состоящие в основном только из рециклированного вспененного пластического материала. 2 н. и 11 з.п. ф-лы, 1 табл., 5 ил.

Комментарии