Установка и способ для извлечения металлов и/или оксидов металлов из промышленных отходов, в частности отходов нефтепереработки - RU2707689C2

Код документа: RU2707689C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к установке и способу для извлечения металлов и/или оксидов металлов из промышленных отходов, в частности отходов производств очистки нефтепродуктов (отходов нефтепереработки).

УРОВЕНЬ ТЕХНИКИ

Различные промышленные процессы производят отходы, содержащие металлы (обычно, но не исключительно, в форме оксидов).

Например, различные отходы процессов очистки нефтепродуктов содержат металлы и оксиды металлов, в частности такие как: зола, получаемая в процессах газификации; зола, получаемая в процессах сжигания нефтяного кокса и/или тяжелых отходов нефтепереработки; продувочные выбросы гидроконверсионных процессов очистки побочных продуктов с использованием суспензионной технологии, таких как процессы с названиями: суспензионная технология EST (ENI); методика VRSH (Chevron-Lummus-Global); методики HDH и HDHPLUS (Intevep); методика SRC-Unifex (UOP), методика (HC)3 (Headwaters).

Отходы нефтепереработки обычно содержат высокие концентрации ценных тяжелых металлов, таких как Ni, V, Mo, обычно в форме оксидов. Эти металлы широко используются в металлургической промышленности и в производстве катализаторов и, с учетом непрерывного увеличения их цены, их извлечение может быть интересным и экономически выгодным.

Способы, доступные в настоящее время для извлечения указанных металлов (Ni, V, Mo) из их оксидов, по существу основанные на методиках выщелачивания, требуют, чтобы содержание углерода не превышало 5%, но отходы нефтепереработки, в частности получаемые в результате упомянутых выше процессов (газификации, сжигания нефтяного кокса и тяжелых отходов нефтепереработки, гидроконверсионных процессов очистки с использованием суспензионной технологии) имеют высокое содержание углерода в форме кокса и углеводородов. Следовательно, необходима предварительная обработка для удаления углерода (а также влаги и углеводородов), обычно выполняемая посредством установок для сжигания отходов, а именно:

a) многоподовых печей (MHF),

b) вращающихся печей,

c) установок для сжигания в псевдоожиженном слое (FBC).

Эти системы имеют несколько недостатков, относящихся главным образом к недостаточному регулированию температуры.

Фактически при температурах выше 650°C возникают проблемы сублимации металлов, формирования карбонилов и агломерации оксидов металлов благодаря формированию эвтектик с низкими температурами плавления; и таким образом отходы сжигания находятся в неподходящей форме для последующего извлечения металлов.

Многоподовые печи и вращающиеся печи имеют дополнительные недостатки, такие как:

- явления коррозии огнеупора благодаря перемещению сжигаемого продукта;

- неоднородный размер частиц получаемого продукта из-за неравномерного сгорания;

- высокий расход топлива для вспомогательных горелок и интенсивные потоки горючего газа благодаря низкой эффективности обмена между твердым веществом и газом/воздухом.

Установки для сжигания в псевдоожиженном слое в свою очередь имеют несколько недостатков, главным образом благодаря их сложности; а также для того, чтобы предотвратить образование пробок, необходимо добавлять инертное вещество или известняк в кипящий слой, что таким образом загрязняет получаемые оксиды металлов.

Даже последующее выщелачивание (для выделения металлов из оксидов) имеет недостатки, главным образом благодаря качеству продуктов, выходящих из установок для сжигания отходов упомянутого типа.

Например, в случае извлечения ванадия процессы выщелачивания смеси оксидов металлов, которые могут быть выполнены с помощью щелочей или кислот, являются проблематичными благодаря свойствам твердого вещества, выходящего из установок для сжигания отходов, и требуют высокого расхода химикатов; также иногда необходимо пройти через различные стадии для отделения ванадия от других металлов. В конечном счете извлечение ванадия из оксидов металлов, присутствующих в отходах нефтепереработки, представляет различные трудности, среди которых большое количество углерода, присутствующего в оксидах, и химико-физические свойства (в частности присутствие агломератов), что может сделать выщелачивание трудным и дорогим.

Еще большие трудности возникают в случае извлечения молибдена, который присутствует в высоких концентрациях, особенно в отходах обработки по технологии густой суспензии, проводимой с катализатором (как, например, в вышеупомянутой суспензионной технологии EST-ENI), где в качестве катализаторов в частности используются сульфиды молибдена; различные соединения молибдена находятся в шламе этих процессов, смешанные с оксидами никеля и ванадия; количество молибдена может иметь такой же порядок, что и количество ванадия.

Извлечение молибдена также осуществляется с использованием процессов выщелачивания смеси оксидов, проводимых со щелочами или кислотами; однако в случае молибдена его извлечение является более сложным, чем в случае извлечения только ванадия, за счет того, что эти два металла и их соединения имеют подобные характеристики, так что их извлечение и разделение являются трудными и требуют большого расхода химикатов; кроме того, множественные стадии обработки могут потребоваться для отделения молибдена от ванадия и других металлов.

Извлечение молибдена таким образом представляет проблемы, подобные проблемам при извлечения одного только ванадия, такие как большое количество углерода, присутствующего в оксидах, а также химические и физические свойства (наличие агломератов), что может сделать выщелачивание трудным и дорогим. Однако присутствие молибдена делает процесс извлечения и отделение от ванадия более сложным, поскольку при выщелачивании обычно получается раствор, содержащий соединения ванадия и молибдена с подобными характеристиками.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является предложить установку и способ для извлечения металлов и оксидов металлов из отходов производственного процесса, в частности отходов очистки нефтепродуктов (отходов нефтепереработки), которые не имели бы вышеупомянутых недостатков предшествующего уровня техники.

Настоящее изобретение таким образом относится к установке и способу для извлечения металлов и/или оксидов металлов из отходов производственного процесса, в частности отходов очистки нефтепродуктов (отходов нефтепереработки), как определено в признаками в пункте 1 и соответственно 14 прилагаемой формулы изобретения.

Дополнительные предпочтительные характеристики настоящего изобретения приводятся в зависимых пунктах формулы изобретения.

В соответствии с настоящим изобретением извлечение металлов из отходов нефтепереработки или из других промышленных отходов выполняется с использованием конвейерной печи, в которой происходит управляемое сжигание обрабатываемых отходов (содержащих извлекаемые металлы).

Использование конвейерной печи в процессе извлечения металлов из промышленных отходов, в частности из отходов нефтепереработки, дает ряд преимуществ по сравнению с предшествующим уровнем техники.

Во-первых, использование конвейерной печи позволяет выполнять сжигание обрабатываемых отходов с точным регулированием температуры, воздействуя на следующие параметры:

- скорость потока твердых отходов, подаваемых в печь, изменяя таким образом толщину твердых отходов на ленте конвейера;

- скорость потока воздуха для горения, изменяя таким образом скорость газовой фазы в печи;

- скорость ленты конвейера, изменяя таким образом время пребывания твердых отходов в печи.

Конвейерная печь также позволяет локально регулировать температуру путем использования ряда горелок для низкотемпературного управления (предназначенных для поднятия температуры, если она является слишком низкой) и ряда инжекторов воздуха и/или воды для высокотемпературного управления (предназначенных для уменьшения температуры, если она является слишком высокой), распределенных вдоль продольного направления (длины) печи.

Использование конвейерной печи в этом случае позволяет распределять обрабатываемые отходы с выбранной толщиной, подходящим образом уменьшенной для того, чтобы ограничить время пребывания в печи. Таким образом, процесс в соответствии с настоящим изобретением по сравнению с другими технологиями требует более короткого технологического времени.

В дополнение к этому, конвейерная печь легко и эффективно интегрируется с различными устройствами, дополняющими установку, в частности такими как: сушилка, камера сжигания легких компонентов, установка для пиролиза и блок фильтрации горючего газа.

В частности, конфигурация конвейерной печи позволяет размещать блок фильтрации над печью, так, чтобы передавать (возвращать) пыль, уловленную блоком фильтрации, непосредственно в печь.

Конфигурация конвейерной печи также позволяет просто и эффективно впрыскивать в печь, и таким образом на содержащий извлекаемые металлы твердый материал, возможные реагенты, например реагенты облегчающие обработку продукта на последующих стадиях процесса извлечения, особенно при выщелачивании.

В одном предпочтительном варианте осуществления настоящего изобретения в печь вводится раствор углекислого натрия (углекислый натрий Сольве). За счет этого, а также за счет сгорания углерода, реакции между углекислым натрием и молибденом и оксидами ванадия происходят в управляемом (по температуре и по времени пребывания в окисляющей среде) режиме в печи, так, чтобы захватить SО2 и SО3 и образовать соединения, полезные для последующей стадии выщелачивания (способствующие экстракции металлов, в частности их переходу в раствор).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные особенности и преимущества настоящего изобретения станут очевидными из описания следующих неограничивающих вариантов осуществления со ссылкой на приложенные чертежи, в которых:

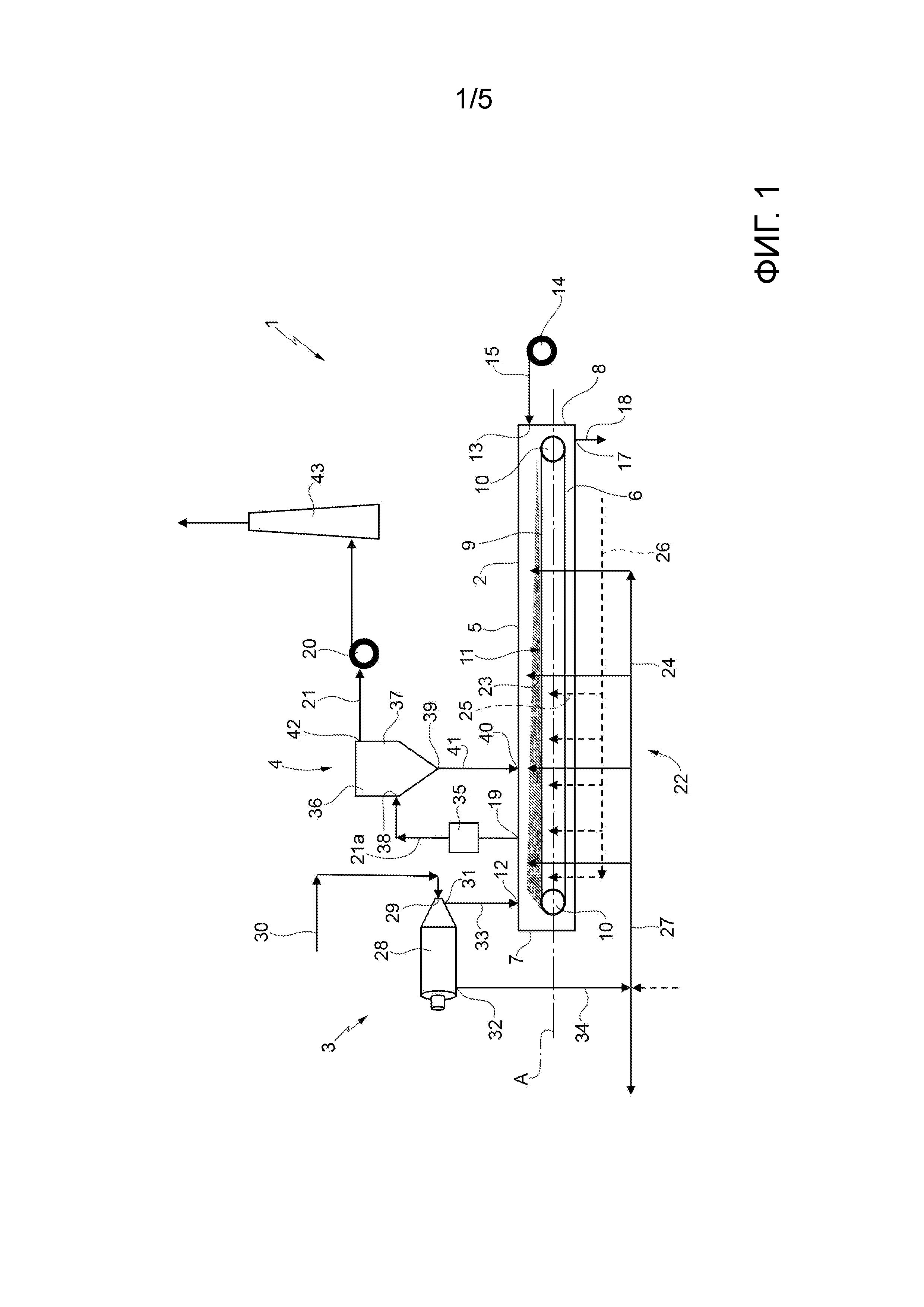

- Фиг. 1 представляет собой схематическое изображение первого варианта осуществления установки для извлечения металлов и/или оксидов металлов или остатков из промышленных отходов в соответствии с настоящим изобретением;

- Фиг. 2 представляет собой схематическое изображение второго варианта осуществления установки в соответствии с настоящим изобретением;

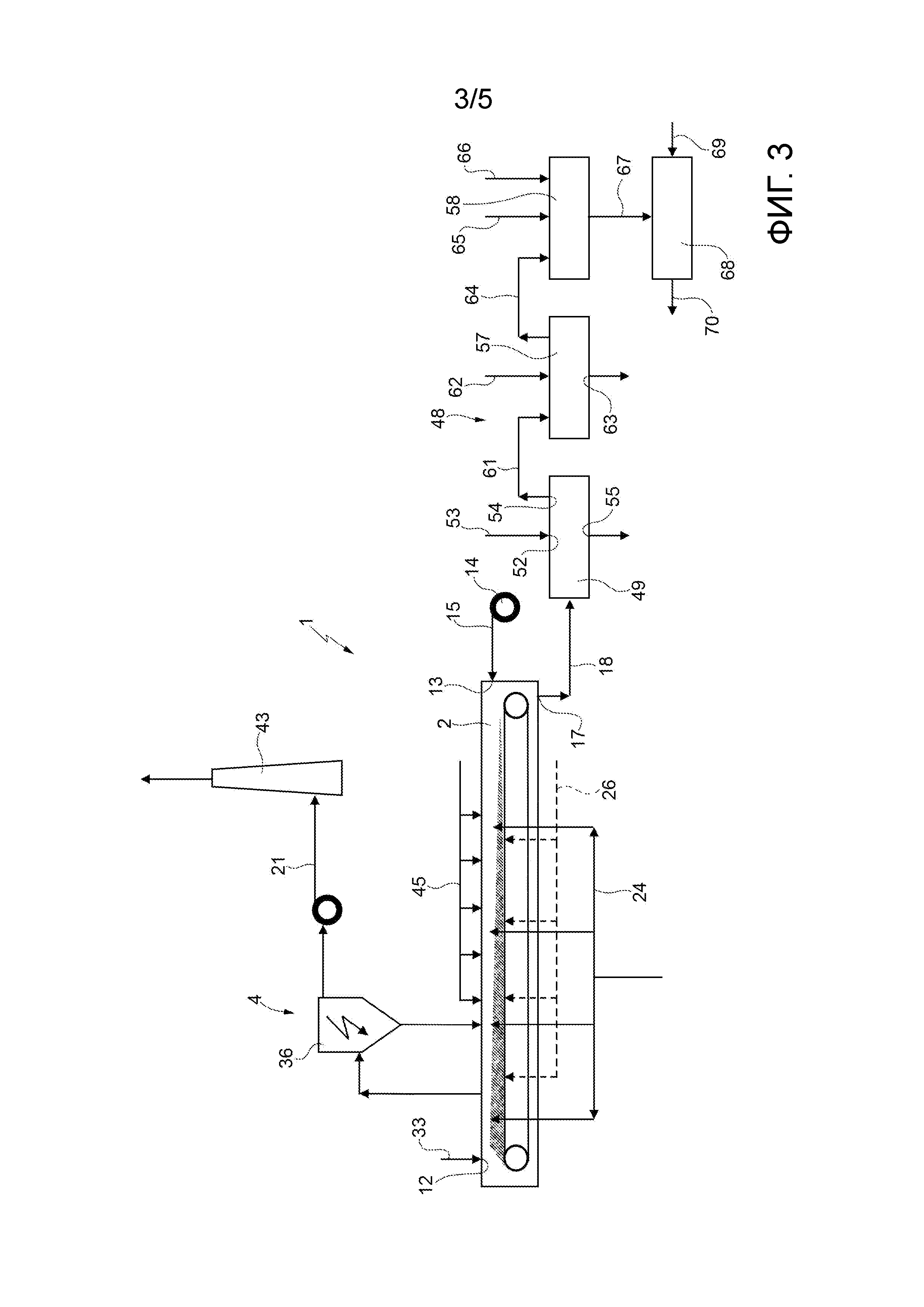

- Фиг. 3-6 представляют собой схематические изображения дополнительных вариантов осуществления установки в соответствии с настоящим изобретением.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Фиг. 1 показывает в схематической форме установку и способ для извлечения металлов и/или оксидов металлов из промышленных отходов, в частности отходов, получаемых при очистке нефтепродуктов (отходов нефтепереработки).

Например, отходами, обрабатываемыми в установке 1, является зола, получаемая в процессах газификации, которая содержит в частности оксиды никеля, ванадия и молибдена.

В варианте осуществления, показанном на Фиг. 1, установка 1 позволяет извлекать из промышленных отходов твердую фазу, обогащенную металлами, главным образом в форме оксидов; упомянутые оксиды могут быть затем направлены на последующую стадию разделения металлов (описанную с помощью примера ниже).

Установка 1 содержит главным образом конвейерную печь 2, блок 3 предварительной обработки, расположенный перед конвейерной печью 2 на пути следования обрабатываемых отходов, а также группу 4 обработки отходящего газа, которая получает и обрабатывает отходящие газы, образующиеся в конвейерной печи 2.

Конвейерная печь 2 содержит корпус 5, снабженный внутренней камерой 6 и простирающийся вдоль продольной оси (по существу горизонтальной при использовании) между двумя противоположными концами 7, 8; и ленточный конвейер 9, помещающийся в камере 6 и проходящий вдоль оси A. Ленточный конвейер 9 замыкается в кольцо и имеет по существу горизонтальную конфигурацию, проходя вокруг по меньшей мере двух параллельных концевых роликов 10, размещенных ортогонально к оси A и по существу горизонтально на концах 7, 8 печи, которые поддерживают и перемещают ленточный конвейер 9 (для простоты система привода вращения роликов 10 не показана).

Не обязательно, ленточный конвейер 9 также поддерживается дополнительными промежуточными роликами (не показаны), расположенными между концевыми роликами 10.

В примере, показанном на Фиг. 1 (и на последующих чертежах), ленточный конвейер 9 вращается по часовой стрелке, так что он имеет верхнюю поверхность 11, которая принимает обрабатываемые отходы, передает их вдоль оси А в камеру 6 и движется от конца 7 к концу 8.

Конец 7 снабжается главным входным отверстием 12 для подачи обрабатываемых твердых отходов. Противоположный конец 8 снабжается входным отверстием 13 для газовой фазы для подачи в конвейерную печь 2 посредством приточного вентилятора 14, установленного на трубопроводе 15 подачи газа, воздуха для сжигания; а также выходным отверстием 17 для твердой фазы, связанным с выходной линией 18, из которой собирается твердое вещество, которое прошло через конвейерную печь 2 и которое составляет твердую фазу, обогащенную металлами (главным образом в форме оксидов).

Конвейерная печь 2 также снабжается выходным отверстием 19 отходящего газа, соединенным с концом 7, через которое отходящие газы, образующиеся в камере 6, удаляются из конвейерной печи 2 посредством вытяжного вентилятора 20, установленного на линии 21 выпуска отходящего газа.

Предпочтительно конвейерная печь 2 снабжается системой 22 регулировки температуры, содержащей ряд инжекторов 23 водяного или воздушного охлаждения, соединенных с линией 24 охлаждения или тушения, и/или ряд горелок 25, питаемых через топливопровод 26; топливопровод 26 и горелки 25 также используются для того, чтобы инициировать на начальной фазе конвейерной печи 2 сжигание отходов и, в случае необходимости, поддерживать сжигание во время нормальной работы конвейерной печи 2.

Если, как показано на Фиг. 1, вода используется для регулирования температуры в конвейерной печи 2, инжекторы 23 являются разбрызгивателями воды, и линия 24 соединяется с гидравлическим контуром 27.

Инжекторы 23 и горелки 25 распределяются вдоль продольного направления (длины) конвейерной печи 2 и таким образом расположены с промежутками вдоль оси A. Инжекторами 23 и горелками 25 управляет блок управления (не показан), который воздействует на инжекторы 23 и на горелки 25 так, чтобы локально регулировать температуру в конвейерной печи 2, в случае необходимости действуя даже дифференцированно в различных областях конвейерной печи 2.

Блок 3 предварительной обработки устанавливается перед конвейерной печью 2 на подающем трубопроводе 30, который подает обрабатываемые отходы к установке 1; и служит главным образом для уменьшения содержания воды (влаги) в отходах, которые затем подаются в конвейерную печь 2, и используется в тех случаях, когда обрабатываемые отходы содержат существенное количество воды, как, например, отходы процессов газификации, и поэтому содержит по меньшей мере одно устройство 28 разделения твердого вещества и жидкости или сушилку.

В варианте осуществления, показанном на Фиг. 1, блок 3 предварительной обработки содержит в частности центрифугу 28. Как известно, центрифуга выполняет разделение компонентов с различными плотностями, в частности отделяя твердую фазу от жидкой фазы. Следовательно, центрифуга обычно имеет неподвижную часть, часть, вращающуюся с высокой скоростью, и спиральный шнек.

Центрифуга 28 имеет входное отверстие 29, связанное с подающим трубопроводом 30, который подает обрабатываемые отходы к установке 1; и выходное отверстие 31 для твердых частиц и выходное отверстие 32 для жидкостей, располагающиеся соответственно на противоположных осевых концах центрифуги 28. Выходное отверстие 31 для твердых частиц соединяется посредством подводящего трубопровода 33 с главным входным отверстием 12 конвейерной печи 2; выходное отверстие 32 для жидкостей соединяется с гидравлическим контуром 27 посредством рециркуляционной линии 34 для того, чтобы повторно использовать воду, извлеченную в блоке 3 предварительной обработки. Например, извлеченная вода может быть возвращена к промышленной установке, с которой связана установка 1 (и от которой она получает обрабатываемые отходы); и/или в линию 24 регулирования тепла конвейерной печи 2.

Группа 4 обработки отходящего газа размещается на линии 21 выпуска отходящего газа и обрабатывает отходящие газы конвейерной печи 2 перед их выпуском в атмосферу.

Группа 4 обработки отходящего газа содержит, например, блок 35 охлаждения (теплообменник, испаритель и т.д.) и блок 36 фильтрации.

Блок 36 фильтрации содержит в частности электрофильтр 37, который отделяет твердые частицы от отходящих газов (по существу частицы золы), которые могут присутствовать в отходящем газе. Электрофильтр 37 имеет входное отверстие 38 для отходящего газа, связанное с выходным отверстием 19 для отходящего газа первой секцией 21a линии 21 выпуска отходящего газа; выходное отверстие 39 для золы, связанное с вторичным входным отверстием конвейерной печи 2 посредством вторичного подводящего трубопровода 41 для подачи в конвейерную печь 2 золы, извлеченной из отходящих газов; и выходное отверстие 42 для отходящего газа, связанное с дымовой трубой 43.

Вытяжной вентилятор 20, который обеспечивает извлечение отходящих газов из камеры 6 конвейерной печи 2 и их циркуляцию в линии 21 выпуска отходящего газа и через группу 4 обработки отходящего газа, располагается на линии 21 выпуска отходящего газа, например после электрофильтра 37.

При использовании обрабатываемые промышленные отходы, в частности отходы нефтепереработки (например, поступающие от процесса газификации), сначала предварительно обрабатываются в блоке 3 предварительной обработки, в частности в центрифуге 28, для удаления воды.

Извлеченная вода возвращается в гидравлический контур 27. Твердые отходы в форме гранул, хлопьев или порошка, выходящие из блока 3 предварительной обработки, подаются в конвейерную печь 2 с конца 7 через входное отверстие 12; эти твердые отходы падают на верхнюю поверхность 11 ленточного конвейера 9 и распределяются вдоль всей ширины ленточного конвейера 9 (возможно посредством питающего устройства, перемещающегося поперек ленточного конвейера 9).

В то время как ленточный конвейер 9 бесконечно перемещается вокруг концевых роликов 10, твердые отходы переносятся ленточным конвейером 9 вдоль камеры 6 (вдоль направления подачи, определяемого осью A).

Размерные (такие как длина и ширина ленточного конвейера 9) и эксплуатационные параметры (такие как скорость ленточного конвейера 9 и время пребывания отходов в конвейерной печи 2), могут быть выбраны по мере необходимости.

Только для целей иллюстрации, ленточный конвейер 9 перемещается, например, со скоростью порядка 1-2 м/мин; конвейерная печь 2 имеет длину 20-60 м; время пребывания отходов в печи составляет больше чем 10 мин.

Сжигание твердых отходов (особенно углеродсодержащего компонента) происходит в конвейерной печи 2.

В момент запуска конвейерной печи 2 может быть необходимым инициировать сжигание отходов, например посредством горелок 25, питаемых топливопроводом 26; впоследствии, после полного выхода на режим эксплуатации, горение отходов станет самоподдерживающимся.

Воздух для горения и отходящие газы, образующиеся при сгорании отходов внутри камеры 6, текут противотоком к отходам: в то время как отходы перемещаются (вместе с ленточным конвейером 9) от конца 7 к концу 8, воздух и отходящие газы движутся в противоположном направлении, от конца 8 к концу 7, где они выходят через выходное отверстие 19 для отходящего газа.

Для устранения оседания пыли в нижней части конвейерной печи 2 ленточный конвейер 9 может быть оснащен перегородками, расположенными с интервалами вдоль ленточного конвейера 9, которые подталкивают пыль, оседающую в нижней части конвейерной печи 2, к концу 7, где она может быть собрана и возвращена на ленточный конвейер 9.

Для того, чтобы предотвратить утечку отходящих газов из конвейерной печи 2, камера 6 поддерживается под небольшим вакуумом посредством подходящего балансирования вытяжного вентилятора 20 и приточного вентилятора 14.

В той области конвейерной печи 2, которая находится у конца 7, около входного отверстия 12, через которое подаются обрабатываемые твердые отходы, происходят сушка и сжигание легких компонентов отходов; в той области, которая находится на противоположном конце 8, около выходного отверстия 17 для твердой фазы, охлаждение рассматриваемых отходов выполняется поступающим воздухом. В результате на концах 7, 8 конвейерной печи 2 температура может быть более низкой, чем в ее центральной области.

В центральной области конвейерной печи 2 происходит сжигание углеродсодержащих компонентов отходов. В этой области температура имеет тенденцию к увеличению. Для того, чтобы предотвратить агломерацию твердого вещества посредством формирования легкоплавких эвтектик и сублимацию металлов с возможным образованием карбонилов, температура должна поддерживаться ниже 650°C, предпочтительно ниже 600°C.

В результате ленточный конвейер 9 делается из материала, в частности металлического материала, имеющего проектные температуры более чем 650°C, а именно из такого материала, который является стойким по меньшей мере к температуре 650°C.

Управление средней температурой в центральной области конвейерной печи 2 достигается путем воздействия на следующие параметры:

- скорость потока твердого вещества, изменяя таким образом толщину слоя на ленточном конвейере 9;

- скорость потока воздуха, изменяя таким образом скорость газовой фазы в конвейерной печи 2;

- скорость ленточного конвейера, изменяя таким образом время пребывания твердого вещества внутри конвейерной печи 2.

Регулирование температуры вдоль конвейерной печи 2 достигается посредством системы 22 регулировки температуры, которая управляет работой инжекторов 23 и/или горелок 25.

Горячие отходящие газы выходят через выходное отверстие 19 для отходящего газа и отправляются в группу 4 обработки отходящего газа перед тем, как выпустить их в атмосферу.

Соответственно, в группе 4 обработки отходящего газа отходящие газы охлаждаются до температуры 210°-350°C и фильтруются для удаления пыли. Используя электростатический фильтр (осадитель) в блоке 36 фильтрации, возможно обрабатывать отходящие газы при температурах вплоть до 350°C; альтернативно может использоваться рукавный фильтр, но в этом случае отходящие газы должны быть охлаждены до температур около 220°C (температур ниже 210°C следует избегать, потому что при этом проявляется тенденция к слипанию пыли и закупорке рукавного фильтра).

Оксиды металлов, содержащиеся в твердой фазе, выходящей из конвейерной печи 2, обрабатываются затем для извлечения металлов, в частности путем выщелачивания и последующего разделения (например, посредством осаждения и/или экстракции).

В соответствии с одним аспектом настоящего изобретения, проиллюстрированным на Фиг. 2, конвейерная печь 2 оборудуется системой 45 распределения химикатов, посредством которой подходящие химикаты могут вводиться в камеру 6, вдоль продольного направления конвейерной печи 2 и/или в предопределенных областях камеры 6.

В частности, для того, чтобы облегчить последующую стадию выщелачивания, система распределения химикатов используется для впрыскивания в массу твердых отходов, продвигающихся в конвейерной печи 2, раствор углекислого натрия (углекислый натрий Сольве).

Углекислый натрий фактически реагирует в конвейерной печи 2 с оксидами ванадия, образуя метаванадат натрия и пированадат натрия, а также с оксидами молибдена, образуя молибденовокислый натрий.

Более подробно, углекислый натрий реагирует с трехокисью молибдена (MoО3), образуя молибденовокислый натрий (Na2MoO4); а также с пятиокисью ванадия (V2O5), образуя метаванадат натрия (NaVO3), а затем пированадат (Na4V2O7).

Обычно реакции образования молибденовокислого натрия и метаванадата натрия, показанные ниже, происходят одновременно:

Na2CO3+MoO3 → Na2MoO4+CO2

Na2CO3+V2O5 → 2 NaVO3+CO2

Молибденовокислый натрий (Na2MoO4) и метаванадат натрия (NaVO3) могут быть легко и эффективно извлечены в виде раствора с использованием выщелачивания водой, как описано ниже.

Система 45 распределения химикатов содержит ряд сопел 46 расположенных с промежутками вдоль оси A в камере 6 и соединенных с трубопроводом 47 подачи химикатов. Сопла 46 предпочтительно размещаются над верхней поверхностью 11 ленточного конвейера 9.

Впрыскивание раствора углекислого натрия через сопла 46, расположенные с промежутками вдоль конвейерной печи 2, позволяет точно управлять количеством и распределением углекислого натрия и таким образом реакциями углекислого натрия с оксидами ванадия и оксидами молибдена.

Кроме того, можно изменять впрыскивание раствора углекислого натрия вдоль оси A и вдоль длины конвейерной печи 2 (то есть впрыскивать различные количества раствора в различных областях конвейерной печи 2, в различных положениях вдоль оси A) в зависимости от рабочих параметров, таких как температура, скорость ленточного конвейера, скорость потока твердого вещества, скорость потока газовой фазы (отходящих газов) для максимизации формирования молибденовокислого натрия и метаванадата натрия.

В конвейерной печи 2 впрыскивание раствора углекислого натрия не влечет за собой проблем коррозии, потому что материалы конвейерной печи 2, особенно материал, из которого делается ленточный конвейер 9, не подвергаются коррозии в присутствии натрия (как это происходит с используемыми огнеупорными материалами, например, в многоуровневых вращающихся печах, которые натрий атакует и повреждает в глубину).

Твердый продукт, выходящий из конвейерной печи 2, направляется в секцию 48 извлечения, содержащую в частности по меньшей мере один блок 49 выщелачивания, где происходит выщелачивание водой.

Выщелачивание (или экстракция твердого вещества жидкостью) состоит из выделения одного или более растворимых компонентов из твердой массы посредством растворителя.

В процессе по настоящему изобретению растворителем является вода, а твердая фаза, входящая в блок 49 выщелачивания, является смесью главным образом, молибденовокислого натрия (Na2MoO4) и метаванадата натрия (NaVO3), которые образуются в конвейерной печи 2 благодаря впрыскиванию карбоната кальция, а также оксида никеля (NiO).

Из блока 49 выщелачивания получаются раствор молибденовокислого натрия (Na2MoO4) и метаванадата натрия (NaVO3), а также твердое вещество, содержащее прежде всего оксид никеля.

Блок 49 выщелачивания имеет входное отверстие 51, связанное выходной линией 18 с выходным отверстием 17 для твердой фазы конвейерной печи 2 для подачи твердой фазы к блоку 49 выщелачивания; входное отверстие 52 для подачи воды, связанное с линией 53 подачи воды в блок 49 выщелачивания; верхнее выходное отверстие 54, из которого выходит водный раствор, содержащий извлеченные металлы, в частности ванадий и молибден; и нижнее выходное отверстие 55, из которого выходит твердая фаза, содержащая оксиды никеля и других неизвлеченных металлов.

Выщелачивание проводится, например, при температурах от 60°C до 100°C и времени пребывания порядка 3 час. Для поддержания раствора теплым можно использовать теплоту твердой фазы, выходящей из конвейерной печи 2, направляя твердую фазу, выходящую из печи (при температурах более чем 100°C) напрямую к блоку 49 выщелачивания.

После выщелачивания водой большая часть молибдена и ванадия находится в растворе в виде метаванадата натрия и молибденовокислого натрия, тогда как оксиды никеля и других металлов находятся в твердой фазе с более высокой концентрацией, чем в твердом веществе, входящем в блок 49 выщелачивания.

Твердая фаза, содержащая оксид никеля и выходящая из блока 49 выщелачивания, может быть направлена в конвейерную печь 2 через сушильную линию 56, которая отходит от нижнего выходного отверстия 55 блока 49 выщелачивания, для сушки в секции конвейерной печи 2, как схематично показано на Фиг. 2.

Поскольку концентрация никеля в твердой фазе после выщелачивания является намного большей, чем нормальная концентрация в полезных ископаемых, добываемых в шахтах, твердый продукт, выходящий из установки 1, является подходящим для экстракции или извлечения никеля.

Впрыскивание раствора углекислого натрия в конвейерную печь 2 для увеличения последующей экстракции ванадия и молибдена в блоке выщелачивания может быть более высоким, чем стехиометрическое количество, и в этом случае избыток будет переходить в жидкий раствор, выходящий из блока 49 выщелачивания. Если имеется большой избыток углекислого натрия, часть раствора может быть возвращена в конвейерную печь 2.

Раствор молибденовокислого натрия (Na2MoO4) и метаванадата натрия (NaVO3) может использоваться в различных процессах для извлечения молибдена и ванадия (извлечения ванадия и молибдена в количествах свыше 80% и даже свыше 90% от их первоначального содержания в отходах, обрабатываемых на этой установке), таких как:

1. фракционное осаждение молибденовокислого аммония и метаванадата аммония;

2. фракционное осаждение молибдена и дисульфида молибдена (MoS3) с помощью H2S;

3. фракционное осаждение метаванадата натрия (NaVO3) путем добавления солей аммония и экстракции растворителем, например содержащим аминогруппы.

Эти процессы могут быть легко выполнены на месте, после стадии выщелачивания, то есть на той же самой установке 1.

Фиг. 3 схематично показывает один предпочтительный вариант осуществления для извлечения молибдена и ванадия после выщелачивания.

Как было описано ранее, в конвейерной печи 2 молибденовокислый натрий и метаванадат натрия образуются в результате впрыскивания углекислого натрия через систему 45 распределения химикатов. Твердая фаза, выходящая из конвейерной печи 2 и содержащая молибденовокислый натрий и метаванадат натрия, направляется в секцию 48 извлечения.

Секция 48 извлечения включает в себя блок 49 выщелачивания, где молибденовокислый натрий и метаванадат натрия переходят в раствор, а также один или более блоков 57, 58 разделения металлов, где ванадий и молибден разделяются и извлекаются.

В частности, раствор молибденовокислого натрия и метаванадата натрия, выходящий из блока 49 выщелачивания, сначала направляется через первую соединительную линию 61, которая отходит от верхнего выходного отверстия 54, к блоку 57 осаждения ванадия, в который сульфат аммония подается через подводящий трубопровод 62, и где ванадий извлекается путем осаждения метаванадата аммония сульфатом аммония в щелочной среде (при pH больше чем 8).

Реакция для получения фракционного осаждения метаванадата аммония при щелочном pH является следующей:

2 NaVO3 раствор+(NH4)2SO4→ 2NH4VO3 осадок+Na2SO4 раствор

Из блока 57 осаждения ванадия получается осадок метаванадата аммония, который выгружается из нижнего выходного отверстия 63 блока 57; а также раствор, содержащий уменьшенное количество молибденовокислого аммония и метаванадата аммония.

Этот раствор направляется через вторую соединительную линию 64 к блоку 58 осаждения или экстракции молибдена для извлечения молибдена. Стадия извлечения молибдена из раствора может быть выполнена с помощью различных известных процессов, таких как:

- фракционное осаждение молибденовокислого аммония путем изменения кислотности раствора (например с помощью серной кислоты до кислого значения pH, равного приблизительно 1-2) с использованием солей аммония (таких как сульфат аммония), в соответствии с реакцией:

Na2MoO4 раствор+(NH4)2SO4 →(NH4)2MoO4 осадок+Na2SO4 раствор

- фракционное осаждение дисульфида молибдена (MoS3), образуемого при реакции молибдата с сероводородом (H2S), в соответствии с реакцией:

H2MoO4 раствор+3H2Sгаз → MoS3 осадок+4 H2O;

- жидкостная экстракция с помощью растворителей, содержащих, например, аминогруппы (триоктил/додециламин, Alamine 336; три-н-октиламин, TOA; три-н-додециламин, Alamine 304, соли четвертичного аммония) или других, таких как гидроксидекан-7-6-диэтил-5.8-оксим (LIX 63).

В варианте осуществления, изображенном на Фиг. 3, например, блок 58 осаждения молибдена питается через соответствующие трубопроводы 65, 66 подачи реагента сульфатом аммония и серной кислотой, и производит осадок молибденовокислого аммония.

Этот осадок молибденовокислого аммония направляется через соединительную линию 67 к блоку 68 омыления, где он обрабатывается органическими карбоновыми кислотами, подаваемыми через трубопровод 69 подачи кислот для образования молибденового мыла.

Обычно используемыми кислотами являются нафтеновые кислоты; щавелевые кислоты могут использоваться в качестве ускорителя реакции омыления; омыление проводится предположительно при температурах приблизительно 100°-300°C, предпочтительно 200-250°C, в течение приблизительно 5-12 час.

Молибденовое мыло получается путем омыления (обычно нафтената Mo) с точкой размягчения около 120°C и содержанием молибдена 4-7%, предпочтительно 6%.

Полученное мыло, выгруженное из выходного отверстия 70, является подходящим для использования в гидроконверсионных процессах очистки побочных продуктов с помощью суспензионной технологии, проводимой с использованием катализаторов, причем в качестве прекурсора катализатора используется дисульфид молибдена (MoS2). Это мыло является фактически растворимым в загрузке, используемой в этих процессах, формирующих однородный раствор молибдена; внутри реакторов, используемых в этой технологии, молибден реагирует с H2S и водородом, образуя сульфид молибдена (MoS2), который действует как катализатор.

Установка 1 и реализуемый в ней описанный выше процесс могут быть различным образом модифицированы, в том числе в зависимости от типа обрабатываемых промышленных отходов.

Например, блок 3 предварительной обработки может быть ненужным, если обрабатываемые отходы являются достаточно сухими.

Блок 3 предварительной обработки может включать в себя вместо описанной выше центрифуги устройство разделения твердого вещества и жидкости различного типа, или сушилку.

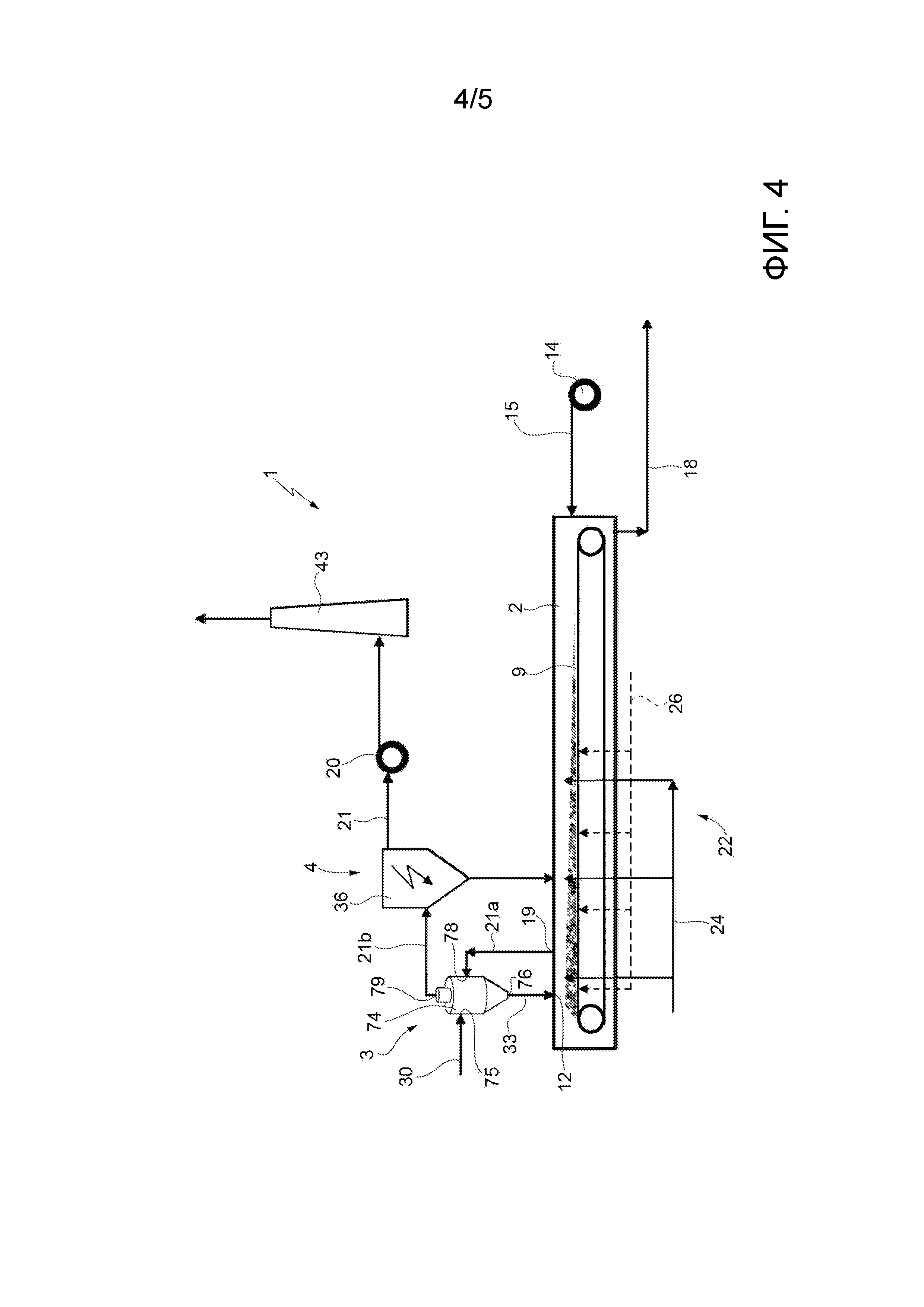

Например, в варианте осуществления, показанном на Фиг. 4, предназначенном для обработки отходов газификации, блок 3 предварительной обработки включает в себя сушилку 74, в частности циклонную сушилку.

Циклонная сушилка 74 также обеспечивает прямую выгрузку высушенного продукта на ленточный конвейер 9 конвейерной печи 2; кроме того, возможно использовать часть горячих отходящих газов, выходящих из конвейерной печи 2, в циклонной сушилке 74, уменьшая использование топлива, требуемого для сушки.

Следовательно, сушилка 74 имеет входное отверстие 75, связанное с подающим трубопроводом 30, который подает обрабатываемые отходы в установку 1; выходное отверстие 76 для твердых частиц, связанное через подводящий трубопровод 33 с входным отверстием 12 конвейерной печи 2; входное отверстие 78 для отходящего газа, связанное с выходным отверстием 19 для отходящего газа конвейерной печи 2 первой секцией 21a линии 21 выпуска отходящего газа; выходное отверстие 79 для газа, связанное со второй частью 21b линии 21 выпуска отходящего газа и таким образом с группой 4 обработки отходящего газа.

Газы, выходящие из сушилки 74, направляются затем в группу 4 обработки отходящего газа, где они фильтруются вместе с отходящими газами, поступающими из конвейерной печи 2.

Понятно, что установка 1, изображенная на Фиг. 4, может также включать в себя систему 45 распределения химикатов и секцию 48 извлечения (не показаны на Фиг. 4).

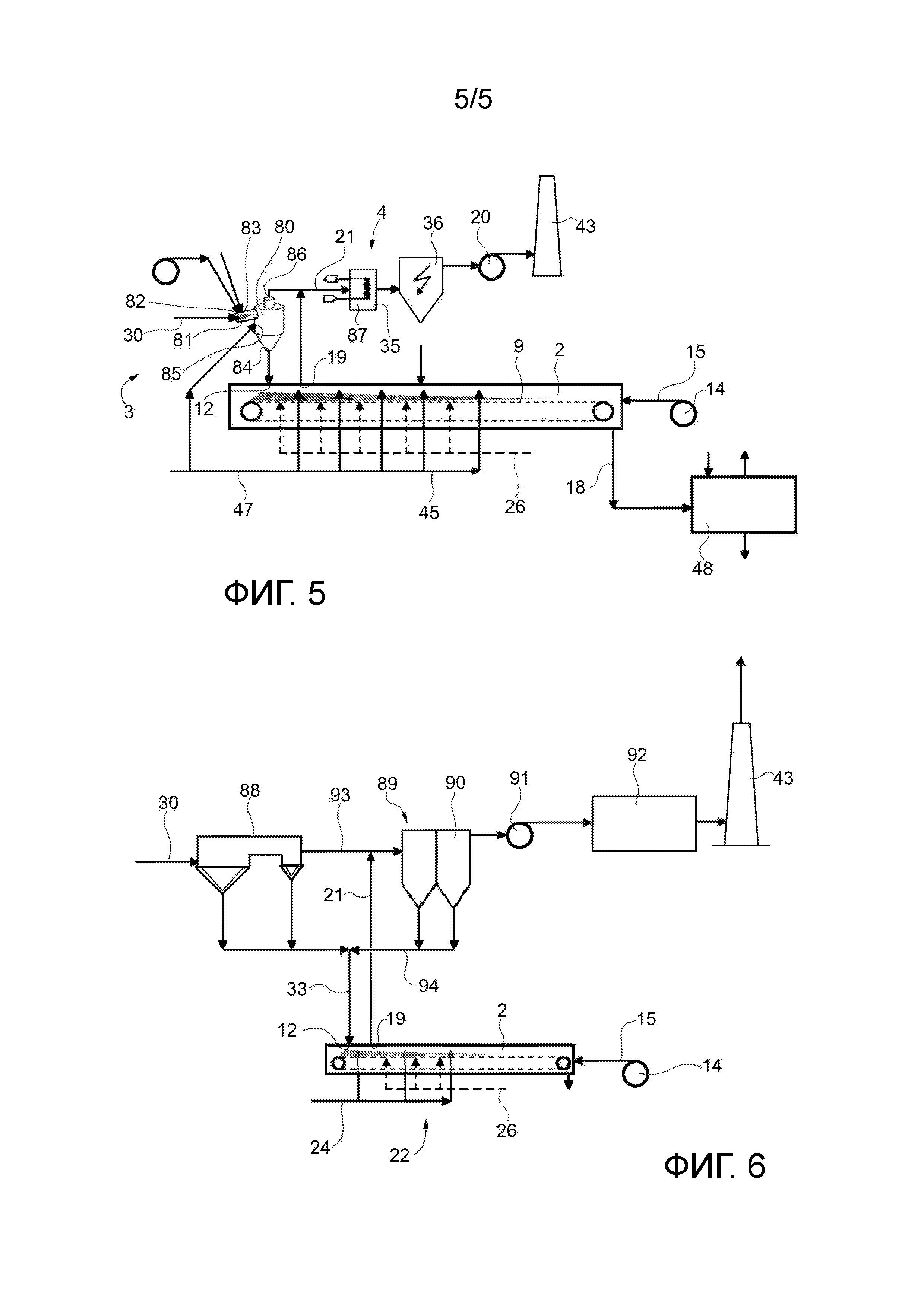

Фиг. 5 иллюстрирует один вариант осуществления, подходящий в частности для обработки отходов, содержащих существенное количество легких углеводородов, таких как отходы от гидроконверсионных процессов, использующих суспензионную технологию для обработки тяжелых отходов нефтепереработки (суспензионная технология типа EST компании ENI).

В этом варианте осуществления блок 3 предварительной обработки включает в себя камеру 80 сжигания, в частности циклонную камеру сжигания, которая питается обрабатываемыми отходами.

Таким образом камера 80 сжигания имеет входное отверстие 81, связанное с подающим трубопроводом 30, который передает обрабатываемые отходы в установку 1; входное отверстие 82 для подачи воздуха для горения; входное отверстие 83 для опционального введения пара и/или воды; выходное отверстие 84 для твердых частиц, связанное через подводящий трубопровод 33 с входным отверстием 12 конвейерной печи 2 для выгрузки на ленточный конвейер 9 пыли, образовавшейся в камере 80 сжигания; сервисное входное отверстие 85, связанное с системой 45 распределения химикатов (в частности посредством ответвления трубопровода 47 подачи химикатов), для введения химикатов в обрабатываемые отходы, уже находящиеся в блоке 3 предварительной обработки; выходное отверстие 86 для отходящих газов, связанное с линией 21 выпуска отходящего газа и таким образом с группой 4 обработки отходящего газа.

Температурой в камере 80 сжигания можно управлять как путем регулирования воздушного потока, входящего в камеру 80 сжигания, так и путем регулирования подачи пара и воды.

Отходящие газы, выходящие из камеры 80 сжигания, могут обрабатываться в группе 4 обработки отходящего газа 4 для очистки вместе с отходящими газами, поступающими из конвейерной печи 2, с использованием одного и того же блока 36 фильтрации.

В случае, если желательно рекуперировать тепло, образующееся в камере 80 сжигания, а также тепло отходящих газов, поступающих из конвейерной печи 2, группа 4 обработки отходящих газов может включать в себя один испаритель 87, который составляет блок 35 охлаждения и размещается перед блоком 36 фильтрации для того, чтобы обеспечить рекуперацию тепла отходящих газов, поступающих как из камеры 80 сжигания, так и из конвейерной печи 2.

Впрыскивание химикатов особенно выгодно в тех случаях, когда обрабатываемые отходы содержат существенное количество серы, и желательно уменьшить количество сернистых соединений.

При впрыскивании углекислого натрия с использованием системы 45 распределения химикатов непосредственно в блок 3 предварительной обработки и/или в конвейерную печь 2, можно уменьшить содержание SO2/SO3. Реакции углекислого натрия с сернистыми соединениями дают сульфаты/сульфиты натрия и возможно соли, смешанные с ванадием, который находится в форме оксидов, выходящих из конвейерной печи 2. Такие продукты облегчают выщелачивание ванадия и молибдена, поэтому присутствие серы в процессе в соответствии с настоящим изобретением приносит выгоды, в то время как в наиболее широко используемых процессах предшествующего уровня техники присутствие серы обычно представляет собой проблему.

Фиг. 6 иллюстрирует один вариант осуществления, показанный в частности для обработки отходов, поступающих из процесса сжигания, или системы, такой как зола от сжигания нефтяного кокса или отходы нефтепереработки.

В этом случае отходы, обрабатываемые на установке 1, состоят из золы, выгружаемой из испарителя 88, где сжигаются нефтяной кокс и/или отходы нефтепереработки.

Группа 4 обработки отходящего газа интегрирована в систему 89 вентиляции-фильтрации-очистки отходящих газов, поступающих из испарителя 88, и по существу содержит фильтр 90, в частности электростатический фильтр, один или более вентиляторов 91 и устройство 92 очистки, в частности устройство десульфуризации отходящего газа (FGD).

Зола после сжигания из испарителя 88 направляется в конвейерную печь 2 через подводящий трубопровод 33 и входное отверстие 12; отходящие газы, образующиеся в испарителе 88, направляются в фильтр 90, связанный с испарителем 88 линией 93 отходящего газа, с которой также соединяется линия 21 выпуска отходящего газа из конвейерной печи 2; фильтр 90 таким образом обрабатывает как отходящие газы испарителя 88, так и отходящие газы конвейерной печи 2, смешанные вместе; зола, извлекаемая из фильтра 90, возвращается в конвейерную печь 2 через рециркуляционную линию 94, соединенную с подводящим трубопроводом 33, и таким образом объединяется с золой, поступающей напрямую из испарителя 88; отходящие газы, выходящие из фильтра 90, направляются в устройство 92 очистки, а затем выпускаются в атмосферу из дымовой трубы 43.

Наконец, подразумевается, что могут быть сделаны многочисленные модификации и вариации в описанных и проиллюстрированных установке и процессе, оставаясь при этом в рамках приложенной формулы изобретения.

Реферат

Изобретение относится к области извлечения металлов из отходов очистки нефтепродуктов. Установка для извлечения содержит конвейерную печь, подводящий трубопровод, выходную линию, блок выщелачивания и один или более блоков разделения металлов. Подводящий трубопровод связан с главным входным отверстием печи для питания печи твердыми отходами, содержащими металлы, в частности, в оксидной форме. Выходная линия связана с выходным отверстием печи для твердой фазы для извлечения обогащенной металлом твердой фазы из печи. Конвейерная печь содержит внутреннюю камеру, проходящую вдоль по существу горизонтальной продольной оси, и размещенный в камере замкнутый ленточный конвейер, который имеет по существу горизонтальную конфигурацию вдоль указанной оси, а также имеет верхнюю поверхность, принимающую обрабатываемые отходы и передающую эти отходы вдоль указанной оси в камере между двумя продольно противоположными концами конвейерной печи, снабженными соответственно главным входным отверстием и выходным отверстием для твердой фазы. Блок выщелачивания установлен после конвейерной печи и связан с выходным отверстием для твердой фазы конвейерной печи для подвергания выщелачиванию твердой фазы, выходящей из конвейерной печи, и производства водного раствора, содержащего металлы, извлеченные из упомянутой твердой фазы. Блоки разделения металлов расположены после блока выщелачивания для по меньшей мере частичного отделения металлов, содержащихся в растворе, выходящем из блока выщелачивания. Обеспечивается упрощение и удешевление процесса выщелачивания. 2 н. и 24 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для обработки отходов и способ обработки отходов

Комментарии