Способ получения пенополиуретана - RU2044744C1

Код документа: RU2044744C1

Чертежи

Описание

Изобретение относится к способу изготовления пенополиуретанов с равномерными ячейками и может быть использовано в различных областях промышленности.

Известен способ получения пенополиуретана путем подачи в смеситель

полиэфирполиола, толуилендиизоцианата, катализатора, пенообразователя с последующим их перемешиванием [1]

В соответствии с известным способом исходные компоненты не всегда удается перемешать

тщательно и в достаточной степени с помощью обычного смесителя, что вызывает появление ряда проблем.

Так, если увеличить продолжительность перемешивания исходных материалов с целью гаранирования удовлетворительного их перемешивания смесителем, тогда будут начинаться реакции между исходными комопнентами, что приведет к увеличению вязкости пенообразующего раствора. Следовательно увеличить продолжительность перемешивания практически нецелесообразно.

Целью изобретения являетя создание условий для эффективного и достаточного перемешивания, в процессе которого можно легко и просто регулировать значения твердости получаемого пенополиуретана (от низкой до высокой) при низких удельных весах самого материала.

Кроме того способ изготовления пенополиуретана по данному изобретению, в процессе осуществления которого в качестве вспенивающего агента используют воду, не создает дополнительных проблем в плане загрязнения окружающей среды.

Чтобы добиться указанных выше целей настоящего изобретения, разработан способ изготовления пенополиуретана, в соответствии с которым в смеситель подаются полиол, органический изоцианат,

пенообразователь, катализатор, стабилизатор пенообразования, которые необходимые для данного случая добавки, например пигмент, замедлитель горения и наполнитель; в смесителе происходит тщательное

перемешивание и смешивание полиола, органического изоцианата, пенообразователя, катализатора, стабилизатора пенообразования и других необходимых для данного случая добавок, например пигмента,

замедлителя горения и наполнителя с конечным образованием пенообразующего раствора, причем упомянутый способ содержит следующие этапы:

1) подачу полиола и органического изоцианата из

различных трубопроводов в смеситель и обеспечение срабатывания смесителя с целью смешивания полиола и органического изоцианата с конечным образованием непрореагировавшей смеси, содержащей полиол и

органический изоцианат;

2) подачу непрореагировавшей смеси в смеситель и обеспечение срабатывания смесителя с целью смешивания непрореагировавшей смеси с пенообразователем, катализатором,

стабилизатором пенообразования и с некоторыми другими необходимыми для данного случая добавками, например пигментом, замедлителем горения, наполнением;

3) заливки полученной на этапе (2)

конечной смеси из смесителя с целью вспенения и образования поперечных связей в смеси.

Этап (1) осуществляется в условиях, которые практически исключают возможность протекания реакции между полиолом и органическим изоцианатом, т.е. в атмосфере воздуха с температурой от -10 до 25оС, в атмосфере инертного газа; в атмосфере, которая по существу свободна от влаги, или при какой-то комбинации условий.

После добавления в полученную на этапе (2) смесь раствора полиола и органического изоцианата катализатора (или воды), стабилизатора пенообразования и пенообразователя, в упомянутую смесь раствора.

После образования на этапе (1) непрореагировавшей смеси ее можно смешивать с желатинообразующим катализатором (например, с каким-то соединением олова) в другом смесителе; образованную таким образом смесь можно подавать на этап (2).

Кроме того желатинообразующий катализатор, например соединение олова, можно подавать из какой-либо другой линии в смеситель на этапе (1), и его можно смешивать с полиолом и органическим изоцианатом. Образуемую таким образом смесь можно подавать на этап (2).

Получаемую на этапе (1) непрореагировавшую смесь можно смешивать и подвергать старению в смесителе или в емкость для старения после подачи непрореагировавшей смеси из смесителя в емкость для старения при температуре -10оС в течение 12-72 ч. Подвергшуюся старению смесь можно подачать на этап (2). Прошедшую обработку старением смесь можно смешивать в другом смесителе с желатинообразующим катализатором, подаваемым из другой линии, а образующуюся в результате перемешивания смесь можно подавать на этап (2).

Заданное количество газа, например инертного газа или воздуха, можно подавать в смеситель из другой линии на этапе (1) и ее можно будет смешивать и перемешивать с полиолом и органическим изоцианатом. Образующуюся в результате этаго смешивания смесь можно подавать как таковую или вместе с желатинирующим катализатормо на этап (2). В данном случае полученную на этапе (1) непрореагировавшую смесь можно смешивать и перемешивать в другом смесителе с газом, подаваемым из другой линии, или с этим газом и желатинирующим катализатором. Образующуюся таким образом смесь можно подавать на этап (2).

Используемые в соответствии с настоящим изобретением такие материалы, как полиол и органический изоцианат, относятся к исходным материалам, которые используются точно так же, как и в известном способе. Наиболее типичным представителем полиола являются полиолы сложного и простого эфиров (простые или сложные полиэфиры с концевыми гидроксильными группами), которые можно относительно просто получить путем полимеризации присоединением пропиленоксида или этиленоксида с соединением, имеющим одну группу ОН. Наиболее типичным представителем органического изоцианата являются толилендиизоцианат (ТDI), 4,4'-дифенилметанизоцианат (МDI), гександиизоцианат (HDI) и ксилендиизоцианат (ХDI).

На фиг. 1-9 изображены блок-схемы, иллюстрирующие способы изготовления пенопластов на основе полиуретановой смолы по предлагаемому способу.

П р и м е р ы 1-3. В танке 1 (фиг.1) содержится полиол, в танке 2 органический изоцианат. Танк 1 соединяется с танком 3 через трубопровод 4. Примерно на полпути трубопровода 4 располагаются клапан 5 и насос 6. Танк 2 соединяется с танком 3 через трубопровод 7. Примерно на полпути трубопровода 7 располагаются клапан 8 и насос 9. Танк 3 соединяется со смесителем 10, смесительная головка которого проходит через трубу 11. Примерно на полпути трубы 11 располагаются клапан 12 и насос 13. В смеситель 10 подаются стабилизатор пенообразования (силикон), катализатор и другие подобные же вещества или компоненты.

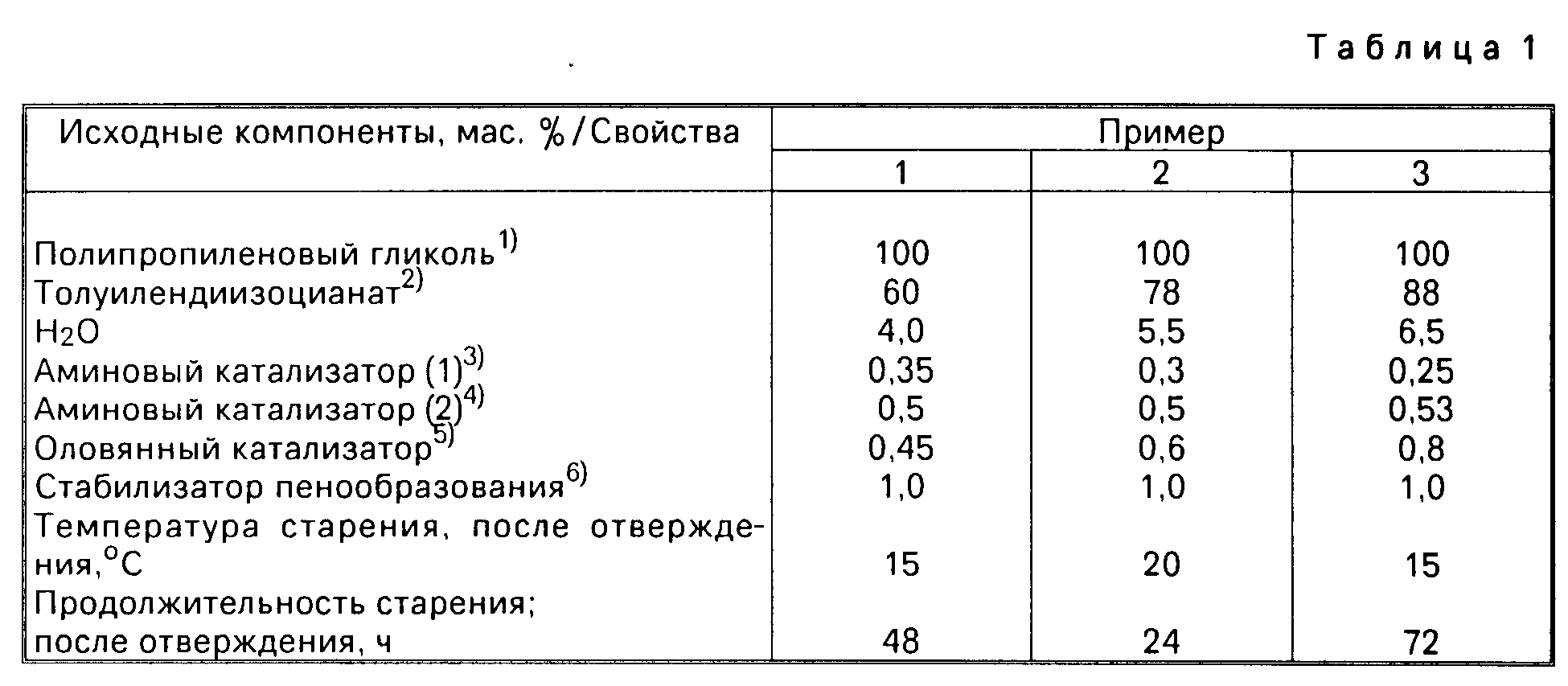

В примерах 1-3 с помощью описанного выше оборудования обеспечивалась свободная подача полипропиленового гликоля в качестве полиола из емкости (танка 1) в емкость (танк 3) через трубопровод 4 и толуилендиизоцианата в качестве органического изоцианата из емкости танка 2 в танк 3 через труборовод 7. Полипропиленовый гликоль и толуилендиизоцианат смешивают в танке 3, например, в атмосфере азота. Поскольку эти материалы смешивают в атмосфере азота, то получают однородную смесь раствора, в которой полипропиленовый гликоль по существу не вступает в реакцию с толуилендиизоцианатом. Образующуюся таким образом в танке 3 непрореагировавшую смесь раствора подают в смеситель 10 по трубе 11. В то же время в смеситель 10 также добавляют катализатор, воду, стабилизатор пенообразования и пенообразователь; все эти компоненты тщательно перемешивают с непрореагировавшей смесью раствора. Полученный в результате смешивания раствор подают из установленной в смесителе 10 смесительной головки в заранее установленные пресс-формы и получают пенополиуретаны. В табл.1 приводятся данные относительно таких условий обработки компонентов, как процентные содержания исходных материалов, температура и продолжительность обработки; именно эти условия обработки исходных материалов были типичны для примеров 1-3.

В соответствии с примерами 1-3 полипропиленовый гликоль смешивают с толуилендиизоциантом в атмосфере азота в танке 3, в котором по существу не будет происходить реакция между этими двумя компоненатми. На эти компоненты по существу не оказывает никакого отрицательного влияния и находящаяся в воздухе влага или другие подобные элементы, а следовательно, с микроскопической точки зрения они могут смешиваться достаточно равномерно и тщательно. Следовательно, за счет добавления в непрореагировавшую смесь раствора катализатора, стабилизатора пенообразования и другого подобного компонента можно будет свести к минимуму вероятность образования в готовых пенопластах трещин или преждевременной вулканизации, появление которых обычно обуславливается подобными реакциями. Кроме того образующие пенопласты ячейки в данном случае могут становиться более плотными по сравнению с обычными структурами ячеек, а твердость можно будет увеличить на 30% и больше.

П р и м е р 4. В примере 1 РРG и ТDI смешивают в атмосфере азота, однако в описываемом ниже примере PPG и ТDI смешивают в атмосфере воздуха в емкости, причем температуру внутри этой емкости поддерижвают на уровне от -10 до 25о С. Пенополиуретан получают по той же процедуре, что и в примере 1. Полученный в примере 3 пенополиуретан имеет равномерные ячейки и удельный вес в 0,028 г/см3 .

В примерах 1-4 РРG и ТDI подаются и смешиваются в емкости. Однако РРG и ТDI можно смешивать в течение достаточно длительного периода времени, пока эти компоненты подаются и проходят через трубу 11. В этом последнем случае труба 11 должна находиться в достаточно охлажденном состоянии, для чего используется специальное охлаждающее устройство.

П р и м е р ы 5-7. Внутренняя часть танка 3, показанного на фиг.18, удерживается при температуре, например, 20оС и заполняется газообразным азотом для исключения вероятности вступления полиола в реакцию с органическим изоцианатом. Полиолы и органические изоцианаты смешивают друг с другом при соотношениях, указанных в табл.2, а затем тщательно перемешивают в течение 15 мин (только примеры 5-7). В примерах 5-7 температура смесей раствора полипропиленового гликоля и изоцианата поддерживается на уровне 15, 15 и 20оС соответственно. С помощью рубашки (на чертежах не показана), которая в течение протекания реакции устанавливается вокруг емкости для хранения исходных компонентов, осуществляют нагревание смесей раствора до 25оС. Нагретую таким образом смесь раствора (каждая по отдельности) подают в смеситель 10, причем подача смеси обеспечивается насосом сразу же после открытия клапана 12. Помимо основных исходных материалов в смеситель 10 также подают следующие компоненты: воду, аминовый катализатор, оловянный катализатор и стабилизатор пенообразования (в табл.2 указаны количества этих компонентов, в которых они подаются в смеситель 10). В смесителе 10 происходит окончательное перемешивание и смешивание этих материалов. Индивидуально приготовленный пенообразующий раствор заливают из установленной в смесителе 10 смесительной головки непосредственно в пресс-формы. Скорость вращения смесителя равна 5000 об/мин (табл.2). После заливки каждого пенообразующего раствора вспененное полиуретановое изделие подается в печь с температурой 100 или 90оС, где оно отверждается в течение 6 мин. Затем в течение от 24 до 72 ч пенополиуретаны подвергают старению при комнатной температуре. Удельный вес конечных пенопластов колебался в диапазоне от 0,028 до 0,018 г/см3 (табл.2).

Благодаря тщательному и равномерному смешиванию РРG и TDI реакция между ними могла протекать равномерно и плавно. В пенопластах не происхоидт образования трещин или преждевременной вулканизации. Кроме того ячейки этих пенопластов плотные, по меньшей мере плотнее, чем у пенопластов, полученных по уже известным технологиям. Твердость пенопластов повышается до 16 кг.

П р и м е р 8. Пенополиуретан изготовляют по той же технологии, что и в примере 5, за исключением того момента, что внутренняя часть танка 3 находится в атмосфере сухого воздуха (с влажностью лишь в 3%), а не в атмосфере азота. Получаемый в данном случае пеноплиуретан имеет равномерные ячейки, а его удельный вес равен 0,028 кг/см3.

П р и м е р 9. Нижеследующие исходные материалы непрерывно подают из емкости для хранения соответствующих материалов в смеситель, который является частью оборудования (трубоповоды подачи материалов показаны на фиг.2).

Исходные материалы состава, мас. Трифункциональный простой полиэфир с концевыми гидро- ксильными группами (молекулярный вес 3000, гидроксильное число

56) 100

Толуилендиизоцианат (Т-80) 59,0 Триэтилендиамин (ами- новый катализатор) 0,3 Стандартный этилморфолин (аминовый катализатор) 0,4 Вода 0,4 Дилаурат дибутилолова (оло- вянный катализатор) 0,2

Силиконовое масло (ста- билизатор пенообразова- ния) 1,5

Показанные на фиг.2 насосы 14 и 15 обеспечивают открытие клапанов 16 и 17, чтобы можно было подать полиэфир с концевыми

гидроксильными

группами и толуилендиизоцианат в питающие трубопроводы 18 и 19 с заданным отношением между этими компонентами. Поступающие растворы смешивают в первом смесителе 20, а уже образующуюся

смесь подают во

второй смеситель 21 через питающий трубопровод. В примере 9 используют смесители серии "Гомомиксерз" (выпускает фирма "Токушу кика когейо К.К.") Оловянный катализатор непрерывно

подают во второй

смеситель 21 через питающий трубопровод 22 точно так же, как и полиол. В смесителе 21 этот оловянный катализатор смешивают со смесью раствора полиола и изоцианата. Образованную в

результате из трех

исходных компонентов смесь подают в смеситель 23 через питающий трубопровод 24. В смеситель 23 подают также и другие материалы, причем подача этих материалов осуществляется через

трубопроводы 25 и 26

и после срабатывания клапанов 27 и 28 и насосы 29 и 30, подача этих материалов осуществляется точно так же, как и оловянного катализатора. Под термином другие материалы имеются в

виду триэтилендиамин

(аминовый катализатор), стандартный этилморфолин (аминовый катализатор), вода, силиконовое масло (стабилизатор пенообразования). Эти материалы подают в смеситель 23

индивидуально. Расход заливки

пенообразующего раствора равен 113 кг/c, при этом пенообразующий раствор непрерывно заливают в соответствии с известным способом на бесконечный конвейер со специальными

выемками, на котором и

происхоидт образоване листовой заготовки пенополиуретана. Плотность вспененного изделия составляет 24 кг/см3, а плотность расположения ячеек пенопласта очень высока

и равномерна.

П р и м е р 10. Исходные материалы непрерывно подают из танков для хранения соответствующих материалов в смеситель, который является частью оборудования (питающие трубопроводы показаны на фиг.3).

Исходные материалы состава, мас. Трифункциональный простой полиэфир с концевыми гидроксиль- ными группами (молеку- лярный вес 3000, гидро- ксильное

число 56) 100

Толуилендиизоцианат (Т-80) 71,0 Триэтиленамин (аминовый катализатор) 0,35 Стандартный этилморфолин (аминовый катализатор) 0,5 Вода 5,0 Дилаурат дибутилолова (оловянный катализатор) 0,3

Силиконовое

масло (стаби- лизатор пенообразования) 1,6

В показанной на фиг.3 схеме оборудования насосы 14, 15 и 31 срабатывают с целью открытия клапанов 16, 17 и 32 и последующей подачи

простого

полиэфира с концевыми гидроксильными группами, толуилендиизоцианата и оловянного катализатора в питающие трубопроводы 18, 19 и 22 с заданным отношением компонентов. Эти растворы смешивают в

смесителе

20, а образующуюся смесь подают в смеситель 23 через питающий трубопровод 24. Другие исходные материалы также подают в смеситель 23, причем точно таким же образом, как и полиол. Под

термином другие

материалы имеются в виду триэтилендиамин (аминовый катализатор), стандартный этилморфолин (аминовый катализатор), вода и силиконовое масло (стабилизатор пенообразования). Эти

материалы, как и в

примере 9, подают в смеситель 23 индивидуально. Расход заливки пенообразующего раствора устанавливают равным 113 кг/с, а сам пенообразующий раствор непрерывно заливают на

бесконечный конвейер с

выемками, чтобы получить листовые заготовки пенополиуретана по уже известному способу. Плотность вспененного изделия составляет 17 кг/м3, а плотность расположения

ячеек пенопласта очень

высока и равномерна.

В примерах 9 и 10 исходные материалы смешивают в смесителях, которые устанавливают на полпути вдоль питающего трубопровода. Для подачи смеси в смесиетль требуется небольшой период времени от нескольких секунд до нескольких десятков секунд. Именно это обстоятельство исключает вероятность протекания реакции в смеси раствора и увеличения вязкости.

На практике полиол и органический изоцианат можно поддерживать при комнатной температуре, обычно поддерживаются в температурном диапазоне от 20 до 30о С.

П р и м е р 11. Перечисленные ниже исходные материалы непрерывно подают из емкости хранения соответствующих материалов в смеситель, который является частью оборудования (питающие трубопроводы показаны на фиг.4).

Исходные материалы, мас. Трифункциональный простой полиэфир с концевыми гидроксиль- ными группами (молеку- лярный вес 3000,гидро- ксильное число 56)

100 Толуилендиизоцианат (Т-80) 89,0

Триэтилендиамин (амино- вый катализатор) 0,07 Стандартный этилморфолин (аминовый катализатор) 0,70 Вода 6,5 Дилаурат дибутилолова (оло- вянный катализатор) 0,9

Силиконовое масло (стаби- лизатор

пенообразования) 1,8

В показанной на фиг.4 в схеме оборудования насосы 33 и 34 срабатывают с целью открытия клапанов 35 и 36 для обеспечения подачи простого

полиэфира с концевыми

гидроксильными группами и толуилендиизоцианата в емкость 37 для хранения через питающие трубопроводы 38 и 39 с заданным соотношением этих компонентов. Объем емкости 37 для

хранения равен 2000 л.

Находящиеся в емкости 37 для хранения материалы постоянно перемешиваются мешалкой 38, которая установлена внутри емкости 37, причем это перемешивание продолжается 24 ч и имеет

целью состарить смесь

раствора. После указанного срока работа мешалки прекращается и смесь раствора выливают из емкости 37 через ее нижнюю часть. В более узком смысле клапан 39' открывается, а насос

40 начинает работать,

чтобы гарантировать непрерывную подачу смеси раствора в питающий трубопровод 41. Затем смесь раствора подают через смеситель 42 в мешалку 43. Тем временем смеситель 42 принимает

через питающий

трубопровод 44 оловянный катализатор, причем это происходит после начала работы насоса 45 и открытия клапана 46, оловянный катализатор смешивают со смесью раствора. После срабатывания

регулирующих

клапанов 47 и 48 и насосов 49 и 50 в мешалку 43 подают другие исходные компонентоы, причем подача этих компонентов осуществляется через питающие трубопроводы 51 и 52, после чего

происходит смешивание

этих компонентов с раствором, вытекающим из смесителя 42. Под термином другие компоненты в данном случае имеются в виду триэтилендиамин (аминовый катализатор), стандартный

этилморфолин (аминовый

катализатор), вода и силиконовое масло (стабилизатор пенообразования). Образующийся в результате пенообразующий раствор непрерывно заливают из смесительной головки в

пресс-формы. Расход заливки

пенообразующего раствора устанавливется равным 94 кг/мин, причем в данном случае пенообразующий раствор непрерывно заливают на бесконечный конвейер с выемками, чтобы в

конечном итоге получить

заготовки пенополиуретана по уже известному способу. Плотность пенопластового изделия была равна 19 кг/м3, и плотность расположения ячеек была очень высокой и

равномерной.

П р и м е р 12. Перечисленные ниже исходные материалы непрерывно подают из емкости для хранения соответствующих материалов в смеситель, который является частью оборудования (питающие трубопроводы показаны на фиг.5).

Исходные материалы, мас. Трифункциональный простой полиэфир с концевыми гидроксиль- ными группами (молеку- лярный вес 3000,

гидро- ксильное число 56) 100

Толуилендиизоцианат (Т-80) 97,0 Триэтилендиамин (аминовый катализатор) 0,07 Стандартный этилморфолин (аминовый катализатор) 0,75 Вода 7,2 Дилаурат дибутилолова

(оловянный катализатор) 0,95 Силиконовое

масло (ста- билизатор пенообразования) 1,9

В показанной на фиг.5 схеме оборудования насосы 33 и 34 срабатывают с целью открытия клапанов 35 и 36,

чтобы обеспечить подачу через питающие

трубопрводы 38 и 39 простого полиэфира с концевыми гидроксильными группами и толуилендиизоцианата в смеситель 53, а затем дальше в емкость 37 для хранения с

заданным соотношением этих компонентов.

Объем емкости 37 для хранения равен 2 000 л. Находящиеся в емкости 37 для хранения материалы постоянно перемешивают мешалкой 38, которая установлена в емкости

37, в течение 48 ч с целью подвергнуть

смесь раствора старению. После указанного срока работа мешалки прекращается, а смесь раствора удаляют из емкости 37 для хранения через через ее нижнюю часть. В

более узком смысле клапан 39'

открывается и насос начинает постоянно подавать смесь раствора в питающий трубопровод 41. Затем через смеситель 42 смесь раствора подают в мешалку 43. Тем временем

смеситель 42 принимает оловянный

катализатор и смешивает его со смесью раствора, вытекающей из смесителя 42 (фиг.6). Под термином другие материалы имеются в виду триэтилендиамин (аминовый

катализатор), стандартный этилморфолин

(аминовый катализатор), вода и силиконовое масло (стабилизатор пенообразования). Образующийся в результате пенообразующий раствор непрерывно заливают из

смесительной головки в пресс-формы. Расход

заливки пенообразующего раствора равен 94 кг/мин, а сам пенообразующий раствор заливают непрерывно в соответствии с уже известным способом на бесконечный

конвейер с выемками, чтобы получить листовые

заготовки пенополиуретана. Плотность пенопластового изделия равна 16 кг/м3, а плотность расположения ячеек была очень высокой и равномерной.

П р и м е р 13. Перечисленные ниже исходные материалы непрерывно подают из емкости хранения соответствующих материалов в смеситель, который является частью оборудования (питающие трубопроводы показаны на фиг.6).

Исходные материалы, мас. Трифункциональный простой полиэфир с концевыми гидро- ксильными группами 100 (молекулярный вес 3000, гидроксильное число 56)

Толуилендиизоцианат (Т-80) 79

Триэтилендиамин (аммино- вый катализатор) 0,07 Стандартный этилморфолин (аминовый катализатор) 0,6 Вода 6,0 Дилаурат дибутилолова (оловянный катализатор) 0,5

Силиконовое масло (ста- билизатор

пенообразования) 1,8

В показанной на фиг.6 схеме оборудования насосы 54 и 55 срабатывают с целью открытия клапанов 56 и 57 для обеспечения подачи простого

полиэфира с концевыми гидроксильными

группами и толуилендиизоцианата в питающие трубопроводы 58 и 59 с заданными соотношениями этих компонентов. В данном случае газообразный азот со скоростью потока

1,3 л/мин подавали в питающем

трубопроводе 58 для полиола через трубопровод 60; после прохождения расходомера М поток азота смешивался с полиолом. Образованные в результате этого предварительного

смешивания растворы тщательно

перемешивали в смесителе 61, а образованную в результате смесь подавали в смеситель 62 через питающий трубопровод 63. Используемый в примере 13 смеситель относился к

серии "Гомомиксер" (их выпускает

фирма "Токушу кика когайо К.К."). В смеситель 62 также подается оловянный катализатор вместе с другими исходными компонентами, причем подача этих компонентов

происходит через трубопроводы 64, 65 и 66

и после срабатывания регулирующих клапанов 67, 68 и 69 и насосов 70, 71 и 72. Под термином другие материалы имеются в виду триэтилендиамин (аминовый

катализатор), стандартный этилморфолин (аминовый

катализатор), вода и силиконово масло (стабилизатор пенообразования). Расход инжектируемого из смесительной головки пенообразующего раствора

устанавливают равным 72 кг/мин, а сам пенообразующий

раствор непрерывно заливают на бесконечный конвейер с выемками для получения пеноуретановых листовых заготовок по предлагаемому способу. Плотность

пенопластового изделия равна 16 кг/м3, а

плотность расположения ячеек этого изделия очень высокая и равномерная.

П р и м е р 14. Перечисленные ниже исходные материалы непрерывно подают из емкости хранения соответствующих материалов в смеситель, который является частью оборудования (питающие трубопроводы показаны на фиг.7а).

Исходные материалы, мас.

Трифункциональный простой полиэфир с концевыми

гидроксильными группами (молярный вес 3000, гидро- ксильное число 56) 100 Толуилендиизоцианат (Т-80) 65 Триэтилендиамин (аминовый катализатор) 0,06

Стандартный этилморфолин (аминовый катализатор) 0,5

Вода 4,8 Дилаурат дибутилолова (оловянный катализатор) 0,3 Силиконовое масло (ста- билизатор пенообразования) 1,3

В показанной на фиг.7д

схеме оборудования насосы 73, 74 и 75 срабатывают с

целью открытия клапанов 76, 77 и 78 для обеспечения подачи простого полиэфира с концевыми гидроксильными группами, толуилендиизоцианата и

катализатора в питающие трубопроводы 79, 80 и 81 с заданными

соотношениями этих компонентов. В этом примере газообразный поток со скоростью 1,1 л/мин подают в питающий трубопровод 79 для полиола

через трубопровод 82, где и происходит смешивание этих

компонентов. Растворы этих компонентов тщательно смешивают в смесителе 83, а полученную в результате этого смесь подают в питающий трубопровод

84. Вместе с упомянутыми выше материалами смешивают

оловянный катализатор. Все упомянутые выше исходные материалы тщательно перемешивают и смешивают смесителем 85, в результате через получают смесь

раствора, в которой мельчайшие пузырьки перемешивают в

смеси раствора полиола и изоцианата. Эту смесь раствора непрерывно подают в смеситель по питающему трубопроводу 86. В смесиетль 87 подают также

и другие исходные материалы, причем подача этих

материалов происходит по трубопроводам 88 и 89 и только после срабатывания клапанов 90 и 91 и насосов 92 и 93; все поданные сюда материалы тщательно

смешивают и перемешивают. Под термином другие

материалы имеются в виду триэтилендиамин (аминовый катализатор), стандартный этилморфолин (аминовый катализатор), вода и силиконовое масло (стабилизатор

пенообразования). Эти материалы подают в

смеситель 87 индивидуально, как и в примере 13. Расход заливки пенообразующего раствора из смесительной головки устанавливают равным 113 кг/мин, а сам

пенообразующий раствор непрерывно подают

(заливают) на бесконечный конвейер с выемками, чтобы получить заготовки готового пенополиуретана в соответствии с уже известным способом. Плотность

пенопластового изделия равна 21 кг/м3, а

плотность расположения ячеек очень высока и равномерна.

П р и м е р 15. Перечисленные ниже материалы непрерывно подают из емкости хранения соответствующих материалов в смеситель, который является частью оборудования (питающие трубопроводы показаны на фиг.8).

Исходные материалы, мас. Трифункциональный простой

полиэфир с концевыми гидроксиль- ными группами 100

(молекулярный вес 3000, гидроксильное число 56) 100 Толуилендиизоцианат (Т-80) 74 Триэтилендиамин (аминовый катализатор) 0,07 Стандартный

этилморфолин (аминовый катализатор) 0,5 Вода 5,5 Дилаурат

дибутилолова (оловянный катализатор) 0,4 Силиконовое масло (ста- билизатор пенообразования) 1,6

В показанной на фиг.8 схеме

оборудования насосы 94 и 95 срабатывают с целью открытия клапанов

96 и 97 для обеспечения подачи простого полиэфира с концевыми гидроксильными группами и толуилендиизоцианата в питающие трубопроводы

98 и 99 с заданным соотношением упомянутых компонентов. Эти

растворы перемешивают в первом смесителе 100, а полученную смесь перемешивают с газообразным азотом, который имеет норму расхода в

трубопроводе 101 в 1,0 л/мин. Смесь раствора с газообразным азотом

подают и перемешивают во втором смесителе 102. В результате этого перемешивания получают раствор, содержащий мельчайшие пузырьки в

смеси раствора полиола и изоцианата. Раствор материала с содержанием

мельчайших пузырьков подается в смеситель 103. В смеситель 103 подаются также и другие материалы вместе с оловянным катализатором,

причем эту подачу осуществляют по питающим трубопроводам 104, 105 и

106 после срабатывания насосов 107, 108 и 109 и открытия клапанов 110, 111 и 112. Под термином другие материалы имеются в виду

триэтилендиамин (аминовый катализатор), стандартный этилморфолин

(аминовый катализатор), вода и силиконовое масло (стабилизатор пенообразования), с помощью которых происходит образование

пенообразующего раствора. Этот пенообразующий раствор непрерывно заливают из

смесительной головки на бесконечный конвейер с выемками с нормой расхода 94 кг/мин, в результате чего происходит

образование заготовки пенополиуретана по уже известному способу. Плотность

пенопластового изделия 17 кг/м3, а плотность расположения ячеек пенопласта очень высока и равномерна.

П р и м е р 16. Перечисленные ниже материалы непрерывно подают из емкости хранения соответствующих материалов в смеситель, который является частью оборудования (питающие трубопроводы показаны на фиг.10).

Исходные материалы, мас. Трифункциональный

простой полиэфир с кон- цевыми гидроксильными группами (молекулярный вес 3000, гидроксильное число 56) 100

Толуилендиизоцианат (Т-80) 68,0 Триэтилендиамин (аминовый катализатор) 0,06 Стандартный

этилморфолин (аминовый катализатор) 0,5 Вода 5,0 Дилаурат дибутилолова (оло- вянный катализатор) 0,3

Силиконовое масло (ста- билизатор пенообразования) 1,6

В показанной на фиг.9 схеме

оборудования насосы 113 и 114 срабатывают с целью открытия клапанов 115 и 116 для обеспечения подачи

простого полиэфира с концевыми гидроксильными группами и толуилендиизоцианата в питающие

трубопроводы 117 и 118 с заданным соотношением этих компонентов. Эти растворы смешивают в первом смесителе 119,

а полученную смесь подают во второй смеситель 120 че- рез трубопровод 121. После подачи

смеси раствора полиола и изоцианата во второй смеситель 120 в эту смесь добавляют газообразный азот через

питающий трубопровод 122 и оловянный катализатор через питающий трубопровод 123, причем эти

добавления осуществляют после открытия регулирующего клапана 124 и срабатывания насоса 125.

Поскольку

оловянный катализатор и газообразный азот смешивают и перемешивают со смесью раствора полиола и

изоцианата, поэтому в смеси раствора всех этих трех компонентов содержатся мельчайшие пузырьки.

Результирующую смесь раствора подают в смеситель 126 через питающий трубопровод 127. В смеситель 126

также добавляют триэтилендиамин (аминовый катализатор), стандартный этилморфолин (аминовый

катализатор), воду и силиконовое масло (стабилизатор пенообразования) причем это добавление осуществляют по

питающим трубопроводам 128 и 129 и сразу же после срабатывания клапанов 130 и 131 и насосов

132 и 133. Все упомянутые выше компоненты тщательно смешивают в смесителе 126 с конечным образованием

пенообразующего раствора, содержащего мельчайшие пузырьки. В этом примере расход потока

пенообразующего раствора устанавливают равным 94 кг/мин. Пенообразующий раствор непрерывно заливают из

смесительной головки на бесконечный конвейер с выемками с целью образования листовой заготовки

пенополиуретана в соответствии с известным способом. Плотность пенопластового изделия 20 кг/м3,

а плотность расположения ячеек пенопластового материала очень высока и равномерна.

П р и м е р ы 17-22. Способ, описанный в примере 1, повторен за исключением того, что такие условия, как исходные материалы, катализаторы и температура, изменены, как указано в табл.3 ниже. В результате получают пенополиуретаны, имеющие удельные массы, как изображено в табл.3.

По настоящему изобретению полиол и органический изоцианат в качестве основных исходных материалов равномерно смешивают в одностадийной системе, затем подают в смеситель, в который добавляют катализатор и другие компоненты с целью получения желаемой смеси раствора, из которого формуют пенопласт, следовательно, в данном случае реакция протекает равномерно без образования трещин и преждевременной вулканизации, возникновение которых обусловлено побочными реакциями. Кроме того, поскольку раствор исходных материалов перемешан равномерно, то имеется возможность увеличить твердость, удельный вес и эластичность конечных пенопластовых изделий.

Можно относительно легко и просто добиться равномерного и однородного перемешивания и достаточного старения полиола и изоцианата в качестве основных исходных матералов. В данном случае можно также добиться отличного качества пенообразующего раствора в качестве конечной смеси раствора, получаемой в результате смешивания смеси исходных материалов с катализатором и другими компонентами. Именно по этой причине имеется возможность обеспечить равномерное протекание пенообразующей реакции с использованием пенообразующего раствора, что гарантирует получение пенопласта с равномерными или однородными ячейками, низким удельным весом и высокой твердостью.

Операция смешивания растворов основных исходных материалов для вспенивания полиуретана выполняется один или два раза, только после этого смесь подается в смеситель. Следует также иметь в виду, что в смеси раствора содержатся мельчайшие пузырьки, именно поэтому индектируемый из смесительной головки пенообразующий раствор предварительно равномерно и однородно перемешан и обладает отличной способностью в плане образования пены. Именно по этой причине реакция пенообразующего раствора может происходить полностью и равномерно с конечным образованием пенопласта с равномерными и однородными ячейками.

Реферат

Использование: для получения равномерноячеистого пенополиуретана, пригодного в различных областях промышленности. В смеситель подают полиэфирполиол, катализатор по различным каналам, затем осуществляют перемешивание: при температуре воздуха от -10 до 25°С; в атмосфере спиртного газа и в отсутствии влаги при любой комбинации. Непрореагировавшую смесь заливают в емкость и вводят толуилендиизоцианат и выдерживают от -10 до 25°С в течение 12 72 ч. Перемешивание можно осуществлять в среде инертного газа или воздуха. 4 з. п.ф-лы, 3 табл. 9 ил.

Формула

3. Способ по п. 1, отличающийся тем, что непрореагировавшую смесь предварительно смешивают с катализатором во втором смесителе до момента введения остальных компонентов или после их введения.

20.07.88 по пп. 3 и 4;

16.08.88 по пп. 3 и 5.

Комментарии