Способ получения композиционного материала - RU2070855C1

Код документа: RU2070855C1

Чертежи

Описание

Изобретение относится к способам получения композиционного материала путем смешения термопластичной смолы и наполнителя в экструдере с последующим формованием полученной смеси.

Наполнитель представляет собой остатки листового материала, в основном изготовляемого из прочных листов крафт-бумаги, наложенных один на другой и пропитанных фенольной смолой, и из наружного декоративного листа, пропитанного меламиновой смолой, сформованной в многоуровневых прессах при температуре примерно 150oС и давлении примерно 100 кг/см2.

При изготовлении слоистых пластиков для декоративных целей получают большое количество остатков или отходов материала, который поэтому требует своего применения.

Материал отходов содержит главным образом обрезки по контуру стопки пропитанной бумаги, выступающие из плиты пресса, которые получают при обрезке кромок, или обрезки бумаги, полученные при различных стадиях пропитывания, или порошки и крышки, полученные при размалывании или дроблении обратной стороны слоистого пластика для подготовки лучшего приклеивания клея в последующих случаях применения.

Выбрасывание этих остатков явно поднимает вопрос о возможном загрязнении окружающей среды и об увеличении затрат изготовителя слоистого пластика.

Цель изобретения решение проблем загрязнения среды и непродуктивных расходов, являющихся следствием необходимости выбрасывания отходов и остатков после изготовления декоративных слоистых пластиков.

Другой целью изобретения является повышение ценности вышеуказанных отходов и остатку путем превращения их в материал, пригодный для формования листовых термопластиков и с хорошими технологическими свойствами, пригодный для нахождения нескольких случаев применения и поэтому приобретающий значительную коммерческую ценность.

Приведенные выше и другие цели, и преимущества изобретения будут очевидны при изучении описания и достигаются с помощью способа получения композитного материала, включающего стадии: смешивания термопластичной смолы и наполнителя в экструдере при нагревании с последующим формованием полученной таким образом смеси путем экструзии и охлаждения, отличающегося тем, что в качестве указанного наполнителя используют предварительно измельченные отходы и остатки от производства декоративных слоистых пластиков, они измельчены до тонкого порошка, имеющего размер частиц не более 4 мм, отходы или остатки содержат по крайней мере 500 мас. целлюлозы и по крайней мере 20 мас. термореактивных, частично поликонденсированных смол, выбранных в группе, включающей продукт промежуточной стадии поликонденсации фенола, или меламина, или их производных с формальдегидом; указанную стадию смешивания проводят при нагревании при 130 260oС в течение периода времени, достаточного для завершения реакции поликонденсации термореактивных смол, указанные компоненты используют в следующих соотношениях, мас.

Термореактивная смола

20 60

Вышеуказанный наполнитель, а именно остатки и/или отходы от производства декоративных слоистых пластиков в виде порошка с размером частиц не более 4 мм Остальное.

На фиг. 1 представлена схема установки для осуществления способа согласно изобретению; на фиг. 2 фотостатная копия микрофотографии размолотого материала из отходов, используемого в процессе, согласно настоящему изобретению.

Согласно изобретению способ позволяет повторно использовать и повысить ценность остатков, отходов и отбросов от слоистого пластика или его компонентов, которые производятся при изготовлении декоративных слоистых пластиков.

После должного размалывания этот материал из отходов также оказался чрезвычайно пригодным для смешивания с термопластичными смолами для получения композиционного изделия термоформованием с высокими технологическими свойствами, который в свою очередь может быть использован в качестве основы для декоративного сбивочного материала, такой как детали фурнитуры или кузовостроения, разделительные панели в строительстве, отдельные технические изделия, получаемые формованием.

В то время как до сегодняшнего дня отходы и остатки слоистого пластика не нашли никакого применения и поэтому от них необходимо было избавляться, с очевидными проблемами по затратам и опасностью загрязнения среды, было с удивлением обнаружено, что состав и структура этого побочного продукта позволяет очень выгодное его применение в виде главного компонента для получения композиционного материала, имеющего хорошие технологические свойства, путем смешивания, нагрева и экструдирования с термопластичным полимером.

Отходы слоистого пластика получают совершенно разных форм и размеров, например в виде обрезков площадью в несколько квадратных сантиметров и более или в виде порошков и крышек, получаемых при абразивной обработке тыльной поверхности слоистого пластика.

Поэтому первой операцией, которую надо выполнить, является размалывание этого материала для получения размера частиц достаточно однородным для последующей обработки.

Отходы, остатки или побочные продукты от изготовления декоративных слоистых пластиков подводятся к мельнице 1 (фиг. 1), такой как молотковая мельница, и размалываются до размера частиц менее 1 мм, предпочтительно со средним размером частиц 0,3 мм. С этой целью размолотой материал на выходе из мельницы 1 переносится к грохоту 2, при возврате частиц большего размера в мельницу 1 через возврат в цикл по линии 3.

При размалывании создается некоторое количество тепла, которое по крайней мере частично высушивает материал от влаги, если таковая имеется.

Размолотый и подготовленный таким образом материал 4 скапливается в бункере 5 и подводится на стадию смешивания через дозирующее устройство 14, действующее по принципу самотека.

На микрофотографии (фиг. 2) показан в 50-кратном увеличении вид обработанного таким образом материала, который имеет внешний вид порошка с высоким содержанием волокон. Такой порошок содержит по крайней мере 50 мас. целлюлозы, поступающей из крафт-бумаги и декоративной бумаги, главным образом в виде волокон, таких как 8,8; фибрилл, таких как 9,9', или частиц, имеющих неправильную форму, и по крайней мере 20 мас. частиц, гранул и сферических тел, таких как 10, 10', 10" пропитывающей бумаги смолы. Во время стадии размалывания смола, которая очень хрупкая, дробится, частично высвобождая волокна целлюлозы и фибриллы, имеющие вместо этого высокую удельную прочность как результат, получают целлюлозно-смоляную физическую смесь, имеющую высокую удельную поверхность. Пропитывающая бумагу смола представляет собой термоотверждаемую смолу, главным образом фенольную и меламиновую смолы, причем первая используется для пропитки крафт-бумаги, а последняя для пропитки наружного декоративного листа.

Обычно в материале отходов, используемом в качестве исходного для процесса согласно изобретению, такие смолы не находятся в конечной стадии конденсации между фенолом или его производным, и формальдегидом, или меламином или его производным, и формальдегидом, или меламином или его производным, и формальдегидом, или меламином или его производным и формальдегидом, так как они не были полностью подвергнуты воздействий условий температуры и давления, которые вызывают дальнейшую поликонденсацию пропиточных смол, которые при прессовании слоистого пластика, сообщают конечную твердость и прочностные свойства слоистому пластику. Это обстоит так потому, что материал отходов поступает главным образом от обрезки кромок бумажных стопок, подвергаемых прессованию, которые не подвергались ни высоким давлениям пресса, ни существующим в нем температурам.

Эта "промежуточная" стадия поликонденсации термоотверждаемых смол является признаком, который используется в процессе согласно изобретению, так как он сообщает материалу отходов определенную остаточную реакционноспособность, которая выгодно проявляется при нагреве и смешивании с термопластичным полимером, также и в отношении последнего, как это будет пояснено ниже.

Другим существенным компонентом композиционного материала, который предполагают получать, является термопластичный полимер или смесь термопластичных полимеров. Предпочтительные термопластичные полимеры представляют собой полиэтилен, полипропилен, поливинилхлорид, акрилонитрил-бутадиен-стирол (АВС) и полиацетальные смолы.

Кроме того, можно использовать некоторые известные добавки, например, некоторые антиоксиданты для стабилизации продукта во времени, такие как 3-(3, 5-дитретбутил-4-оксифенил)-н-октодецилпропионат, некоторые смазочные вещества для облегчения образования листов заготовок изделий, такие как стеарат кальция, и разбавитель, такой как тальк.

С целью изменения и улучшения характеристик конечного продукта могут быть добавлены к термопластичной смоле другие компоненты смеси отходов в виде порошка или слоистого пластика, такие как вспенивающие агенты, волокнистые или аморфные минеральные наполнители, инертные органические наполнители, пигменты, микрошарики, ударостойкие вещества в количестве, совместимом со стабильностью базовой смеси, составленной отходами слоистого пластика и термопластичной смолой.

Компоненты должны быть смешаны после нагрева и расплавления термопластичной матрицы. Это предпочтительно достигается в экструдере 16, в который термопластичная смола и добавки вводятся через питающий бункер 18, после соответствующего дозирования с помощью дозирующих устройств 12 и 13, основанных на принципе собственного веса, первое для термопластичной смолы, а последнее для добавок. Как уже было подчеркнуто, порошок отходов слоистого пластина подается на смешивание через бункер 19 после подходящего дозирования с помощью дозирующего устройства 14, действующего по принципу собственного веса.

Относительные количества термопластичного полимера, отходов слоистого пластика и добавок могут меняться в зависимости от механических, физических, эстетических и стоимостных характеристик желаемого конечного материала, также как и от удельного веса используемой термопластичной смолы, также как и от типа используемых добавок, если они используются.

Однако количество термопластичного полимера составляют до по крайней мере 20 мас. всей смеси. Предпочтительный процент термопластичного полимера составляет примерно 40 мас. от всей смеси.

Компонент смешивают в экструдере при 130 260oС, предпочтительно 15 2200oС, в зависимости от типа используемого термопластичного полимера.

Время смешивания и поэтому при использовании экструдера длина зоны смешивания должны иметь достаточную величину

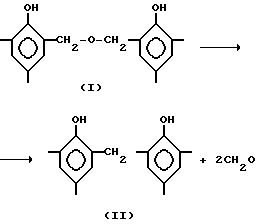

для завершения, в термоотверждаемом компоненте смеси, реакций, которые могут быть рассмотрены обычно следующим образом для фенольной смолы

где (I) обозначает фенол-формальдегидную смолу, которая полимеризуется на промежуточной стадии и называется резитол, в то время как (II) представляет собой конечный продукт, нерасплавленный и нерастворимый, называемый резитом, в то время как другие связи резитола меняются в метиленовые связи, приводя к получению формальдегида.

Совершенно аналогичный процесс происходит в отношении меламиновой смолы.

Во время этой последней полимеризации термоотверждаемая смола демонстрирует высокое сродство в отношении к термопластичному компоненту, образуя таким образом пластическую сетчатую структуру внутри целлюлозной матрицы, характеризуемую замечательными технологическими свойствами. В качестве функции различных полимеров, которые могут присутствовать, могут происходить соответствующие взаимодействия химического типа. Например, было отмечено, что полиолефины, которые нереакционноспособны при нормальных условиях, демонстрируют большое средство в отношении отходов слоистого пластика. Это средство проявляется, в отношении полипропилена, в более значительном выделении альдегида муравьиной кислоты по отношению к тому, что происходит на воздухе при тех же условиях. Это должно быть вызвано экстермическим характером реакции поликонденсации, с последующим местным повышением температуры и снижением местной вязкости термопластичного полимера, также как и возросшей способностью к смачиваемости, усиленной давлением.

На фиг. 1 видно, что экструдер 16 снабжен дегазационным отверстием 20 для высвобождения образованного внутри формальдегида.

Смесь в пластическом состоянии экструдируется через головку 21, приспособленную для создания полузавершенного продукта, имеющего подходящую форму и размер, например, плоские листы, которые затем переводятся к прессующему каландру 22 и последовательно на участки охлаждения 23 и резки 24.

Нижеследующие данные относятся к варианту осуществления, представленному в качестве примеров не носящих ограничительного характера.

Пример 1. Использовали отходы слоеного пластика, имеющего следующий усредненный состав, мас.

Целлюлоза (из крафт-бумаги) 63

Фенольная смола (резитолы) 18

Фенольная смола (резиты) 7

Меламиновая смола 6

Инертные минералы 6

Эти отходы размалывали в молотковой мельнице и просеивали для получения следующих размеров частиц:

Отверстие ячейки грохота, мм мас.

<

0,8 5

< 0,5 18

< 0,3 10

< 0,2 34

< 0,1 33

Для термопластичного полимера использовали гомополимер полипропилена с показателем

текучести 3.

Измельченные отходы слоистого пластика и пропилен непрерывно подавались через дозирующие устройства под воздействием собственного веса, как показано на фиг. 1, так чтобы

получить следующие скорости протока:

Порошки отходов слоистого пластика 60 кг/ч

Полипропилен 40 кг/ч

Общий проток экструдера составляет 104 кг/ч, в результате формируется

смесь, имеющая следующий состав,

Порошки отходов слоистого пластика 60

Полипропилен 40

Температура экструзии составляет 220oС.

Экструзионная установка снабжена головкой для листов и содержит соответствующие средства регулировки для предупреждения возникновения напряжений в производимом листе.

Лист, выходящий из головки, каландpируется, охлаждается и отрезается, в результате чего получают формованный листовой термопластик, пригодный для дальнейших случаев применения.

Пример 2. Используют материал и

способ примера 1 с тем исключением, что в дополнение к остаткам слоистого пластика прибавляют примерно 3,8 смеси добавок, содержащей,

3-(3,5-дитрет.бутил-4-оксифенил)-и-октодецилпропионат

5

Стеарат кальция 20

Тальк 75

Образец этого материала, полученный только с помощью экструзий и каландрования, и следовательно не инжекцией, был подвергнут следующим

технологическим испытаниям:

Теплостойкость по Вика > 157oC

Стойкость к действию растягивающих напряжений > 177 кг/см2

Стойкость к

действию напряжений при изгибе > 284 кг/см2

Связующий модуль упругости > 29800 кг/см2

Поглощение воды < 1,5

Пример 3. Используют

материалы и способ примера 2 с тем исключением, что к остаткам слоистого материала добавляют 20 мас. гранулированных обрезков композитного материала, полученного в соответствии с примером 1.

Пример 4. Используют материалы примера 2 в количестве, указанном в примере, с тем исключением, что в качестве термопластичного полимера используют гомополимер полипропилена с показателем текучести 12.

Полученный таким образом лист дробили в ножевом грануляторе, предусмотренном вместо устройства отрезки 24 (фиг. 1), с тем, чтобы получить небольшие кубики размером примерно 3 мм из композиционных материалов, пригодные для подачи в пресс для литья под давлением.

Пример 5. Следует обратить внимание на тот факт, что используют добавки для модификации и улучшения характеристик готового продукта, и что количество добавок должно быть совместимо со стабильностью основной смеси, полученной из остатков производства слоистых пластиков и термореактивных смол.

В этом отношении процент добавок является таким, что механические и физические характеристики остаются почти такими же, а меняется только стоимость продукта и его внешний вид.

Реферат

Использование: получение композиционных полимерных материалов. Сущность изобретения: способ получения композиционного материала заключается в смешении термопластичной смолы и наполнителя в экструдере при нагревании с последующим формованием полученной смеси с помощью экструзии и охлаждения, при этом в качестве наполнителя используют предварительно измельченные в мелкий порошок с диаметром частиц не более 4 мм, отходы или остатки от производства декоративных слоистых пластиков, содержащих по крайней мере 50 мас. % целлюлозы и по крайней мере 20 мас. % термореактивных, частично поликонденсированных смол, выбранных из группы, включающей продукт промежуточной стадии поликонденсации фенола или меламина, или их производных с формальдегидом, причем стадию смешения осуществляют при нагревании до 1300 - 260oС в течение времени, достаточного для завершения реакции поликонденсации термореактивных смол, а термопластичную смолу используют в количестве 20 - 60 %, остальное - наполнитель. 1 з. п. ф-лы, 2 ил.

Формула

Указанный наполнитель Остальное

2. Способ по п.1, отличающийся тем, что в качестве термопластичной смолы используют смолу, выбранную из группы, включающей полиэтилен, полипропилен, поливинилхлорид, акрило-нитрил-бутадиен-стирольный сополимер, полиацетальную смолу.

Комментарии