Смеситель - SU1263537A1

Код документа: SU1263537A1

Чертежи

Описание

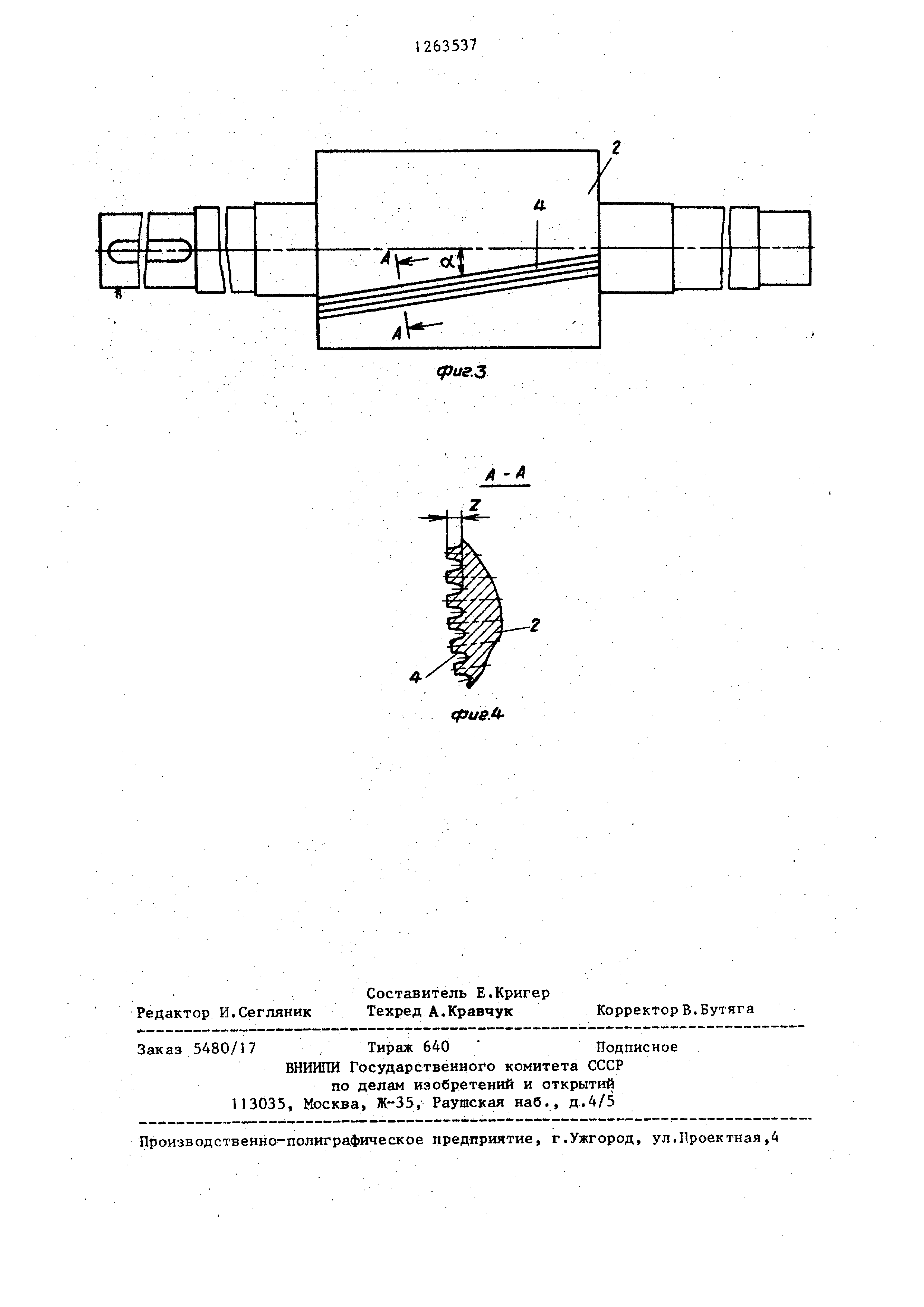

Изобретение относится к промышленности пластмасс и касается разработки конструкциии смесителя, поз воляющего перерабатывать различное полимерсодержащее сырье. Цель изобретения - расширение технологических возможностей смесит ля. На фиг.1 изображен вид предлагаемого смесителя; на фиг.2 - располо жение ротора в корпусе; на фиг.З -расположение нарезки на роторе; на фиг.4 - сечение А-А на фиг.3, Смеситель содержит расточной кор пус 1, установленные в нем роторы 2 и 3 с нарезкой 4 на их рабочей по верхности, расположенной под углом dL, которьш выбирается более О и ме нее 45° , что позволяет избежать вибрацию и сильные ударные нагрузки на гребни нарезки 4, Смеситель имеет загрузочный люкбункер 5 и нижний затвор 6, выпол . ненный заодно с расточкой корпуса 1 Роторы 2 и 3 вращаются навстречу друг другу. Нижний затвор 6 и расточка корпу са установлены с эксцентриситетом симметрично относительно обоих роторов 2 и 3. Зазоры tj , tj и tj между роторами и корпусом в зоне нижнего затвора 6, в средней части корпуса и на выходе образуют серповидные полости 7, причем t,, т.е. расстояние . от поверхности ротора до корпуса увеличивается в направлении вращения ротора 2 и 3 Размеры серповидной полости, ее форма и объем остаются неизменными в процессе работы смесителя. Размер t (фиг.2) должен быть всегда больше t и tj , в противномслучае про исходит заклинивание затвора 6, и нагрузки на привод стремительно воз растают. В случае переработки отходов искусственной кожи с тканью, а также жесткого (до 30 вес.ч. пласти фикатора) поливинилхлоридного пласт ката установлено, что оптимальным зазором являются: расстояния между наружными поверхностями роторов 2 м t 2 мм; t 20 мм; tj 10 мм. Уменьшение t до 10 мм приводит к заклиниванию, так как масса не ус певает возвращаться из-под ротора в люк-бункер 5, а пpи.tз 30 мм наблюдается резкое увеличение време ни смещения и гомогенизации массы. 37J т.е. смеситель превращается в чистб дробильную машину. Выбранные автором соотношения (с некоторым запасом на случай использования другого сырья) определились с учетом того, что выпускае мые типоразмеры валкового оборудования на выходят за пределы 400-800 мм а изменение в 2-3 раза размеров эксцентриситета против принятого оптимума либо приводит к перегрузке и заклиниванию роторов (при уменьшении эксцентриситета), либо к ухудшению смешения при увеличении. Поэтому выбраны соотношения для минимального и максимального зазора соответственно: 80-30 и 40-15, где Чtj t И t зазоры в серповидной полости . При этом точки центров расточки корпуса расположены симметрично оси затвора 6, левее оси ротора 2 и правее оси ротора 3. Зазор t между роторами 2 и 3 равен глубине нарез21 , Ц (1-5)В. ки роторов, а Ц Выбор угласт и направления нарез|КИ .ротора 2 и 3 определяется следую;ш;Им: если нарезку выполнить без угла 1 наклона, то в моменты противостояния зубьев роторов (во время работы) дробление материала проходит одновременно по всей длине роторов, что приво-.1 дит к вибрации и неравномерности на1грузки . Угол наклона нарезки более 45° .приводит к шнековому эффекту, т.е. материал сдвигается к торцовым стенкам корпуса, а подшипники роторов подвергаются осевым нагрузкам. Зазор . В между поверхностями роторов определяет степень измельчения включений сырья за один проход и одно- « временно массу сырья, проталкиваемого ротором в зазоры t,, , tj и t| между роторами и корпусом. Смеситель работает следующим образом. Порцию сырья загружают в загрузочный люк-бункер 5 на роторы 2 и 3, при вращении которых сырье или захватывается , дробится, уплотняется и перемещается в серповидной полости 7 между роторами 2 и 3 и корпусом 1 в направлении загрузки. До тех пор, пока нижний затвор 6 закрыт, сьфьевой материал неоднократно проходит через полости 7, перетирается и перемешивается . Для того, чтобы роторы огли захватывать материал в зазор, их выполняют с нарезкой такого же типа как у дробильных вальцев. При наличии нарезки захват кусочков материа ла уже не определяется одним лишь углом трения материала по отношению к поверхности роторов 2 и 3. Вьшзе оси роторов 2 и 3 происходит захват и дробление материала до крупности порядка 4-5 мм, после чего вступают в действие втягивающие силы Дробленные кусочки втягиваются в за зор меаду роторами, обжимаются до размеров зазора В и проталкиваются в серповидные полости 7 под роторами 2 и 3 через зазоры t. На первой фазе дробления материала , когда полуфабрикат не разогрет и не потерял еще упругих свойств, силы адгезии между материалом и деталями машины незначительны, и дробленый материал выталкивается нарезкой ротора 2,3 из серповидных полостей 7, не подвергаясь сдвиговым деформациям . Воздействие на материал (дробление , сжатие и срез) происходит в основном в зоне ограниченной мыской (выступающий внутрь смесителя заостренной части) нижнего затвора 6, роторами 2 и 3 и входным зазором. В связи с тем, что материал еще не потерял упругих свойств, то чтобы обес печить удаление кусочков материала через серповидньш зазор, необходимо чтобы этот зазор t был . достаточ иг .2 HbSM для прохождения кусочкой, обжатых в зазоре 1 и вновь релаксировавшихся . Для смесителя на первой ста дии процесса важно предотвратить опасность резкого возрастания давления в серповидных полостях 7. В связи с этим делается расточка эксцентрично , позволяющая плавно увеличить зазор между ротором и корпусом с t до tj. В случае использования смесителя для переработки различных материалов желательно предусмотреть возможность частично перекрывать- зазор tj, что повысит скорость пластикации во второй стадии процесса работы смесителя. После нескольких циклов дробления материал, многократно проходя через зону сжатия и тормозясь в серповидной полости 7j нагревается и переходит в пластичное состояние. Так как пластикат, находящийся в полости между роторами 2 и 3 и корпусом , испытывает давление за счет сложения сил прилипания к корпусу 1, происходит сдвиг слоев прилегающих к роторам 2 и 3 по отношению к пристенным, что : способствует пластикации и гомогенизации . Интенсивность смешения зависит от объема впадин нарезки роторов проходящих мимо зазора 1 за единицу времени. Последняя фаза работы . смесителя (выгрузка) производится при открытом затворе 6. Далее цикл работы повторяется.

Реферат

СМЕСИТЕЛЬ, содержащий ра точной корпус, установленные в нем роторы с расположенной под зтлом н их рабочей поверхности нарезкой, э рузочный люк-бункер и нижний затво fui.l выполненный заодно с расточкой корпуса и установленный с эксцентриситетом; перпендикулярным к одной из ; осей роторов, отличающийс я тем, что, с целью расширения технологических возможностей смесителя , эксцентриситет расточки выполнен симметрично относительно обоих роторов, причем зазор между роторами (выбран равным глубине нарезки роторов, а зазоры между ротором и корпусом в зоне нижнего затвора и на выходе выбраны из следующих соотношений: t 21,tj

Формула

Комментарии