Способ дегазации и газации и установка для его осуществления - RU2120856C1

Код документа: RU2120856C1

Чертежи

Описание

Изобретение касается высокопроизводительного способа дегазации и газации термопластичных полимерных расплавов, а также установки для его осуществления.

Известен тонкослойный реактор с несколькими валами, который применяется для дегазационных целей. Экструдер имеет вертикально расположенный корпус, с установленными в нем валами самоочищающегося профиля, образующими тонкие слои, вращающиеся вдоль внутренней стенки корпуса. Валы через планетарную передачу приводятся как во вращательное движение вокруг собственной оси, так и по окружности внутренней стенки корпуса.

Дегазация термопластичного расплава осуществляется тогда, когда расплав, распределенный тонким слоем на валах, обращен к внутренней полости. Внутренняя полость связана через коаксиально расположенный в ней вал малого диаметра, снабженный радиальными и осевыми отверстиями с вакуумирующим источником. Поскольку на наружной поверхности валов имеются тонкие слои расплава, то в общей сложности образуется очень большая площадь тонких слоев, обеспечивающая высокоэффективную дегазацию даже высоковязких и тем самым особенно трудно дегазуемых расплавов. Толщина слоя расплава, образующегося на валах, определяется расстоянием между профилем шнека одного вала и профилем шнека соседнего валка, находящегося с первым в зубчатом зацеплении (см. патент США N 5108711).

Однако реализация такого дегазационного процесса затруднительна в связи с наличием коаксиального дегазационного отверстия на центральном валу, соединенного через другие отверстия с вакуумирующим устройством. На практике через определенное время происходит забивание этих отверстий захваченными частицами остаточного мономера или чего-либо подобного, что приводит к прекращению дегазационного процесса.

Известен способ дегазации и газации термопластичных полимерных расплавов, высокомолекулярных полимеров и аналогичных текучих или труднотекучих материалов, подлежащих дегазации, а также постконденсации и дегазации полиамидных и полиэфирных расплавов, при котором расплав подают в зону шнека, распределяют его тонкими слоями и осуществляют дегазацию при разрежении (см. патент США N 5106198, кл. B 29 C 47/42, 1992).

Из этого же патента известна установка для дегазации и газации термопластичных полимерных расплавов, высокомолекулярных полимеров и аналогичных текучих или труднотекучих материалов, подлежащих дегазации, а также постконденсации и дегазации полиамидных и полиэфирных расплавов, содержащая дегазационный экструдер, включающий корпус с участком планетарного вала и дегазационным участком, в котором расположено несколько осепараллельных находящихся в зацеплении друг с другом равноудаленных валов для создания тонких слоев расплава, установленных с возможностью вращения в одном направлении вокруг своей оси и приводного вала и выполненных на концах в виде планетарных шестерен, при этом планетарные шестерни связаны с приводом через центральный шпиндель, имеющий соответствующую зубчатую нарезку, и приводной вал, а корпус выполнен с отверстием для подачи расплава и дегазационным отверстием, соединенным с трубопроводом пониженного давления. Однако по истечении определенного времени из-за захватываемых частиц остаточного мономера или подобных частиц дегазация прекращается, так как на внутренней стенке дегазационной камеры наслаиваются частицы остаточного мономера, удаление которых достаточно затруднительно.

Поскольку отвод отложений невозможен, происходят частые простои.

Техническим результатом изобретения является усовершенствование установки для дегазации вышеописанного рода с целью исключения выше описанных нарушений в работе. Необходимо исключить образование подобных отложений, т.е. обеспечить возврат в процесс переработки термически разлагаемых составных частей. Также необходимо обеспечить высокие результаты дегазации при проведении дегазационного процесса с использованием средств-носителей.

Это достигается тем, что в способе дегазации и газации термопластичных полимерных расплавов, высокомолекулярных полимеров и аналогичных текучих или труднотекучих материалов, подлежащих дегазации, а также постконденсации и дегазации полиамидных и полиэфирных расплавов, при котором расплав подают в зону шнека, распределяют его тонкими слоями и осуществляют дегазацию при разрежении, после подачи расплава в зону шнека давление расплава повышают в рабочем направлении экструдера, образуя уплотнение расплава, по направлению движения которого в него впрыскивают средство-носитель, смесь расплава и средства-носителя подвергают интенсивному перемешиванию и гомогенизированию, затем вспенивают и подвергают механическому и пневморазрушающему воздействию, причем расплав распределяют тонкими слоями на большой площади, а дегазацию при разрежении осуществляют во всем технологическом тонкослойном диапазоне одновременно.

Это достигается также тем, что в установке для дегазации и газации термопластичных полимерных расплавов, высокомолекулярных полимеров и аналогичных текучих или труднотекучих материалов, подлежащих дегазации, а также постконденсации и дегазации полиамидных и полиэфирных расплавов, содержащей дегазационный экструдер, включающий корпус с участком планетарного вала и дегазационным участком, в котором расположено несколько осепараллельных находящихся в зацеплении друг с другом равноудаленных валов для создания тонких слоев расплава, установленных с возможностью вращения в одном направлении вокруг своей оси и приводного вала и выполненных на концах в виде планетарных шестерен, а планетарные шестерни связаны с приводом через центральный шпиндель, имеющий соответствующую зубчатую нарезку, и приводной вал, причем корпус выполнен с отверстием для подачи расплава и дегазационным отверстием, соединенным с трубопроводом пониженного давления, корпус включает последовательно расположенные одношнековый участок, где происходит повышение давления расплава, расплавонакопительный и расплавоуплотнительный блистерный участок, зубчато-колесный участок для смесительногомогенизирующего воздействия на материал, снабженный соплом для впрыскивания средства-носителя, участок кольцевых сопл, за которым расположены участок планетарного вала и дегазационный участок, причем в области дегазационного участка внутренняя стенка корпуса и наружная цилиндрическая поверхность приводного вала выполнены гладкими, а установленные вокруг приводного вала равноудаленные валы имеют скребковый самоочищающийся профиль для очищения отложений с внутренней стенки корпуса и наружной поверхности приводного вала.

Одношнековый участок может иметь длину, равную (3-5)D, где D - диаметр шнека, а зубчато-колесный участок может иметь длину, равную (1-3)D.

Целесообразно, чтобы на участке планетарного вала, на котором расположены планетарные шестерни и центральный шпиндель, поверхность корпуса, окружающая планетарные шестерни, имела внутреннюю зубчатую нарезку, взаимодействующую с планетарными шестернями.

Шнек одношнекового участка, блистер блистерного участка, зубчатые колеса зубчато-колесного участка могут быть расположены на одном общем валу, который жестко соединен с центральным шпинделем и гладким приводным валом.

Установка может быть снабжена расположенными за дегазационным участком дополнительными одношнековым, блистерным, зубчато-колесным участками и участком кольцевых сопел.

Возможно горизонтальное расположение установки и соответственно дегазационного экструдера.

Данная задача решается признаками отличительной части в сочетании с признаками ограничительной части основного пункта формулы изобретения.

Вращающиеся вокруг своей оси и одновременно вокруг центрального гладкого вала валы для создания тонких слоев расплава делают соскреб с центрального вала таким образом, что предупреждают образование на нем отложений.

Благодаря тому, что внутренняя стенка корпуса не имеет зубьев, обеспечивается скольжение зацепляющихся друг с другом валов для создания тонких слоев расплава по гладкой внутренней стенке корпуса и очистка ее. На наружных поверхностях самих валов для образования тонких слоев расплава. Также не образуется отложений. Таким образом, данная установка в любом отношении является самоочищающейся.

Смесь расплава со средством-носителем очень сильно вспенивается после падения давления, т.е. после впрыска в зону планетарного валка при помощи, например, кольцевого сопла, поскольку эта смесь имеет температуру от 150 - 300oC, и впрыскиваемое средство-носитель (например, вода) переходит из жидкого в парообразное агрегатное состояние и при этом значительно вспенивается.

Благодаря процессу вспенивания получаются сверхтонкие слои расплава, очень большие поверхности дегазации и снижение парциального давления в подлежащих дегазации составных частях, состоящих из мономера и растворителя.

Пена смеси из полимерного расплава, средства-носителя, остаточного мономера разрушается в зоне планетарного валка за счет вращения планетарных элементов с их одновременным вращением вокруг центрального шпинделя, благодаря чему большая часть пузырьков расплава лопается, а высвобождаемый из пузырьков газ отсасывается за счет разрежения.

Зона планетарного механизма подает расплав в зону образования тонких слоев, где происходит основная дегазация.

Преимущественно на верхней стороне горизонтально расположенного корпуса расположено дегазационное отверстие с так называемым дегазационным куполом и подсоединенным к нему трубопроводом пониженного давления.

В противоположность известным дегазационным экструдерам такого рода с помощью относительно малого дегазационного отверстия может обеспечиваться разрежение на всех внутренних технологических пространствах. Пониженное давление распространяется через незаполненные расплавом пазушные полости, а также в осевом направлении через открытые поперечные сечения червячного профиля к наружным поверхностям всех валков для образования тонких слоев расплава и захватывает все пузырьки остаточных мономеров в слоях расплава, в которых содержатся продукты реакционного распада и подобные частицы, образующиеся на валах за счет взаимного очищающего воздействия профилей шнеков валов.

Но разрежение распространяется в корпусе не только в осевом направлении к валам. В радиальном направлении вокруг отдельных валов, т.е. благодаря так называемому профилю Эдменгера, разрежение воздействует на слои расплава и заставляет лопаться находящиеся там крошечные пузырьки остаточных мономеров с вытяжкой образующегося при этом газа.

В одношнековых экструдерах воздействию разрежения подвергаются только расположенная под дегазационным отверстием зона, а также небольшая часть витков винтовой линии шнека.

Но и на двухшнековых экструдерах с находящимися в зацеплении шнеками разрежение распространяется только в небольшом диапазоне в корпусе, поскольку верхняя сторона корпуса за дегазационным отверстием распространяется до промежутков между шнеками. Для самоочистки шнеков распространение корпуса до пустотных зон недопустимо.

В устройстве согласно изобретению для получения эффекта самоочистки впервые не требуется, чтобы корпус доходил до зон между шнеками.

Самоочистка согласно изобретению осуществляется благодаря круговому обкатыванию вращающихся валов вокруг центрального вала. Благодаря такому обкатыванию валы для образования тонкого слоя расплава, вращающиеся дополнительно вокруг собственной оси, осуществляют очищающее воздействие как на внутреннюю стенку корпуса, так и на центральный вал, и тем самым работают с полной самоочисткой.

Несмотря на тот факт, что в промежутках между валами не имеется частей корпуса, как в случае с двойными шнеками, обеспечивается самоочистка.

Кроме того, разрежение при дегазации распространяется значительно лучше по всему корпусу, поскольку свободны пазушные зоны. Свободное пространство внутри корпуса за счет свободных пазушных зон значительно больше, благодаря чему увеличивается свободная наружная поверхность, на которую воздействует разрежение, по сравнению с традиционными двухшнековыми экструдерами.

Таким образом, впервые стало возможно при помощи только одного маленького дегазационного отверстия обеспечить воздействие разрежения на все технологическое внутреннее пространство с тонкими слоями расплавов на наружных поверхностях валов, что позволяет получить высокий эффект дегазации даже высоковязких, термопластичных полимеров, как, например, в случае с постконденсацией и/или демономеризацией полиамидов.

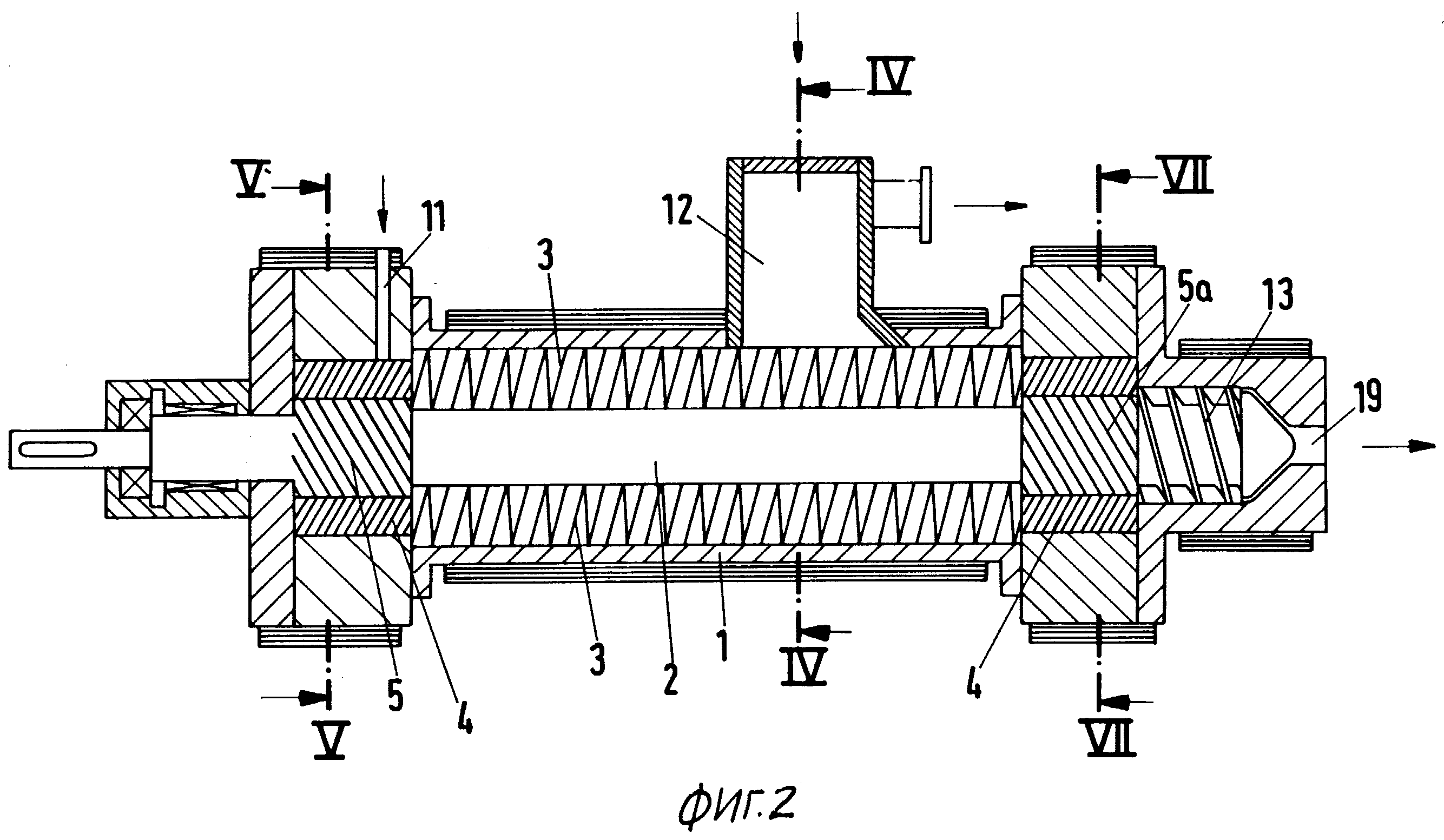

Пример исполнения изобретения показан на чертежах, где на фиг. 1 дан продольный разрез установки с высокопроизводительным устройством дегазации в тонких слоях; на фиг. 2 - продольный разрез высокопроизводительного дегазационного экструдера; на фиг. 3 - поперечный разрез вдоль линии II-II на фиг. 1; на фиг. 4 - поперечный разрез вдоль линии IV-IV на фиг. 2; на фиг. 5 - вид сверху на дегазационное отверстие, а также на валы и согласно стрелке III на фиг. 4; на фиг. 6 - вид сверху на установленные друг около друга валы; на фиг. 7 - поперечный разрез по линии VII-VII фиг. 1.

Показанная на фиг. 1 высокопроизводительная дегазационная установка состоит из различных нижеприведенных участков. Участок 30 - это приводной участок с подшипниками противодавления и радиальными подшипниками, а также уплотнительными кольцами скольжения. Сам узел привода не показан. Шнек одношнекового участка, блистер блистерного участка, зубчатые колеса зубчато-колесного участка расположены на общем валу и их общий вал жестко соединен с центральным шпинделем и гладким валом; участок 31 - заполняемая часть одношнекового участка с отверстием для подвода расплава; участок 32 имеет так называемый блистер, предусмотренный для уплотнения расплава в направлении отверстия для подвода расплава; участок 33 - снабжен зубчато-колесной зоной с зубчатыми колесами 26, как показано на поперечном сечении фиг. 3, и используется для достижения хорошего перемешивания с расплавом средства-носителя, вспрыскиваемого через отверстие 25; участок 34 имеет кольцевое сопло, впрыскивающее смесь расплава со средством-носителем на участок планетарного вала. Благодаря кольцевому соплу развивается самое высокое давление после одношнекового участка, это означает, что через блистерный участок 31 и участок кольцевого сопла 32 расплав подается шнеком под высоким давлением. Высокое давление необходимо для того, чтобы средство-носитель, например, вода в жидком состоянии без парообразования могла быть замещена зубчатыми колесами 26 в полимерный расплав; участок 35 - на этом участке смесь очень сильно вспенивается, поскольку образуется большой перепад давления благодаря кольцевому соплу 20 между участками 34 и 35. Эта пена смеси из полимерного расплава, средства-носителя и остаточного мономера благодаря эффекту обкатки разрушается вращающимися вокруг своей оси и одновременно вокруг общей оси планетарными шестернями 4 (фиг. 7). Благодаря этой операции происходит разрушение пузырьков остаточного мономера и освобожденный таким образом газ из пузырьков отсасывается за счет разрежения, обеспечиваемого дегазационным отверстием 12; участок 36 - на этом высокопроизводительном дегазационном участке происходит распределение расплава тонкими слоями, а также осуществление высокопроизводительного дегазационного процесса.

Участки 30 - 36 в зависимости от дегазуемого материала могут последовательно подключаться друг за другом в любом количестве. Одношнековая зона на участке 31, блистер на участке 32 и зубчато-колесная часть на участке 33 имеют общий вал, связанный с центральным шпинделем за счет жесткого соединения.

Ниже следует детальное описание показанного на участке 36 и на фиг. 2 высокопроизводительного дегазационного устройства.

В корпусе 1 концентрично расположен центральный вал 2. Вокруг вала на равном расстоянии друг от друга расположены зацепляющиеся друг с другом вращающиеся в одном направлении равновихревые шнеки или валы 3 для создания тонких слоев расплава, находящиеся друг с другом в зубчатом зацеплении, как это видно на фиг. 4 и 5.

Привод вращения валов 3 вокруг их собственной оси и одновременно вокруг центрального вала 2 осуществляется через соответствующие зубчатые планетарные шестерни 4 (фиг. 2), жестко соединенные с концами вала, которые взаимодействуют с приводным центральным шпинделем, также снабженным зубчатой нарезкой, или планетарным валком. Центральный шпиндель 5, вал 2, центральный шпиндель 5А и одношнековая часть 13 жестко соединены друг с другом (см. также фиг. 1, приводная часть 30).

Привод аналогичной установки подробно описан в вышеупомянутом патенте США 5.108.711.

Благодаря вращению центрального шпинделя 5, снабженного зубчатой нарезкой, во вращение вокруг своей оси и одновременно вокруг центрального шпинделя 5 приводятся планетарные шестерни 4, также имеющие зубчатую нарезку, что показано стрелками 6, 7 и 8 на фиг. 4.

Поскольку планетарные шестерни 4 жестко соединены с валами 3, а центральный шпиндель 5 жестко соединен с валом 2, то происходит вращение частей, показанное на фиг. 4 (стрелки 6, 7, 8).

На фиг. 4 штриховкой в клетку показаны незаполненные расплавом свободные пазушные зоны 9 и 10.

Через небольшой кольцевой зазор в кольцевом сопле 20 (фиг. 1) или через отверстие 11 (фиг. 2) расплав попадает в приводную часть планетарного вала, состоящую из планетарных шестерен 4 и центрального шпинделя 5 и транспортируется в направлении собственно дегазационной установки благодаря косозубчатому зацеплению шпинделей.

Расплав поступает к валам 3 и равномерно распределяется на их поверхности в виде тонких слоев за счет процесса зацепления (фиг. 6) шнекового гребня 14 с соседним шнековым гребнем 15 соседнего вала 3.

Тонкий слой образуется в соответствии с расстоянием 16 между одним шнековым гребнем 14 и/или 15 и впадиной гребня 17 соседнего вала 2, как показано на фиг. 6. Таким образом, на всех валах 3 образуется равномерный по толщине слой расплава, эффективно дегазируемый за счет разрежения, при котором тонкие стенки крошечных пузырьков остаточного мономера лопаются. Высвобожденный из пузырьков (остаточных мономеров или т.п.) газ затем отсасывается через дегазационное отверстие 12.

Если экструдер работает с большим процентом заполнения, то перед транспортировочными шнековыми гребнями 14, 15 дополнительно к тонким слоям расплава образуется фронт расплава или расплавленная залежь, которая постоянно переслаивается. Образующиеся при этом новые наружные поверхности также непрерывно подвергаются действию разрежения. Благодаря тому, что в отличие от экструдеров с двойными шнеками имеются свободные пазушные зоны, за счет этих дополнительных поверхностных образований возможно неожиданное значительное повышение эффекта дегазации.

Высокий эффект дегазации основан не только за счет образования тонких слоев, но дополнительно и на том факте, что эти расплавные фронты транспортируются аксиально валами и при этом постоянно переслаиваются, благодаря чему обеспечивается более высокая степень постоянно обновляющегося расплавного слоя.

Распространение пониженного давления, исходящего из дегазационного отверстия 12, показано на фиг. 4 и 6.

Стрелки 18 на фиг. 4 и 6 показывают распространение газа при подаче пониженного давления и/или вакуума через дегазационное отверстие 12.

Из этого схематически представленного процесса становится ясно, что благодаря только одному дегазационному отверстию влиянию разрежения и/или вакуума подвергается весь внутренний корпус и/или все корпусные пазушные зоны 9 и 10.

Тем самым впервые стало возможным подвергнуть процессу дегазации даже нижнюю, повернутую от дегазационного отверстия зону экструзионной установки, поскольку расплав остается на валах. Пазушные зоны 9 и 10 не заполняются расплавом, поскольку тонкослойные валки 3 удерживают и/или транспортируют назад расплав на своих наружных поверхностях.

Поскольку валы 3 вращаются как вокруг своей собственной оси, так и вокруг вала 2, то они счищают возможные отложения расплава с гладкой стенке корпуса 1 и/или с гладкой стенки вала 2. Поскольку гребни витков шнека 14 и 15 расположены под углом по отношению друг к другу, то в зависимости от угла наклона осуществляется или быстрая или медленная транспортировка расплава через планетарную часть 5а к одношнековой части 13 и к разгрузочному отверстию 19.

Высокие результаты были достигнуты при использовании установки согласно изобретению для демономеризации высоковязких полиамидных расплавов путем дегазации, которые на традиционных дегазационных экструдерах лишь с большими недостатками могли освобождаться от остаточных мономеров.

В качестве особого преимущества высокопроизводительного дегазационного экструдера по сравнению с известными экструдерами при демономеризации полиамида 6 выявился тот факт, что механическая температуроповышающая энергоотдача в полимерный расплав во время дегазации исключительно мала. За счет малой механической теплоотдачи дегазация может осуществляться при особенно щадящих условиях с низкой температурой материала. (Tmat ≈ 235 до 240oC вместо Tmat ≈ 290oC при двухшнековом экструдере).

Но даже в том случае, если установка согласно изобретению используется не для дегазации, а для газации материалов, для возможности осуществления химических реакций в труднотекучих материалах, то и здесь достигаются чрезвычайно хорошие результаты. Поскольку труднотекучая масса распределяется на валах в очень тонкие слои с огромной поверхностью и затем подвергается воздействию реактивного газа, который под давлением подается через дегазационное отверстие, то происходит очень быстрая и очень равномерная реакция.

Реферат

Изобретение относится к высокопроизводительному способу дегазации и газации термопластичных полимерных расплавов, а также к установке для его осуществления. В способе дегазации и газации термопластичных полимерных расплавов, высокомолекулярных полимеров и аналогичных текучих или труднотекучих материалов, подлежащих дегазации, а также постконденсации и дегазации полиамидных и полиэфирных расплавов осуществляют подачу расплава в зону шнека, распределяют его тонкими слоями и осуществляют дегазацию при разрежении. После подачи расплава в зону шнека давление расплава повышают в рабочем направлении экструдера, образуя уплотнение расплава, по направлению движения которого в него впрыскивают средство-носитель. Смесь расплава и средства-носителя подвергают интенсивному перемешиванию и гомогенизированию, затем вспенивают и подвергают механическому и пневморазрушающему воздействию. Расплав распределяют тонкими слоями на большой площади, а дегазацию при разрежении осуществляют во всем технологическом тонкослойном диапазоне одновременно. Описана также установка для осуществления способа. Изобретение позволяет исключить образование отложений на стенках дегазационной камеры и поверхности валов, т.е. обеспечить возврат в процессе переработки термически разлагаемых составных частей, а также обеспечить высокие результаты дегазации. 2 н. и 6 з.п.ф-лы, 7 ил.

Комментарии