Обрабатывающее устройство - RU2121863C1

Код документа: RU2121863C1

Чертежи

Описание

Настоящее изобретение относится к обрабатывающему устройству, которое имеет обрабатывающий слой из частиц для обработки жидкости, протекающей через этот обрабатывающий слой.

Обрабатывающую среду в виде частиц необходимо периодически восстанавливать, что обычно требует отключать обрабатывающее устройство из линии на время, в течение которого его промывают на месте, или на время удаления обрабатывающей среды для ее восстановления или замены, при этом оставляя обрабатывающее устройство вне работы в течение значительного периода времени.

В книге В.А.Клячко, И.Э.Апельцина "Очистка природных сточных вод", Москва, 1971 год раскрыто обрабатывающее устройство, содержащее корпус, заполненный обрабатывающим слоем из частиц обрабатывающей среды и имеющий впускное отверстие для впуска обрабатываемой жидкости и выпускное отверстие для выпуска обработанной жидкости, ожижающий блок для удаления частиц обрабатывающей среды из обрабатывающего слоя, содержащий трубопровод для подвода жидкости, имеющий выпускное отверстие и установленный с возможностью подвода по нему под давлением жидкости с внешней стороны обрабатывающего слоя, и трубопровод для отвода жидкости и частиц обрабатывающей среды из слоя, и средство для подвода нового материала на верхнюю часть слоя.

В этом устройстве поступающая вода, применяемая для удаления обрабатывающей среды из слоя, не обеспечивает достаточного его разрыхления. Это означает, что циклонный сепаратор должен работать под высоким давлением для того, чтобы отделять загрязнения от среды, с тем результатом, что обрабатывающая среда сама будет иметь тенденцию к дроблению на более мелкие частицы, которые в конечном счете уносятся из обрабатывающего слоя.

Данное устройство имеет небольшую эффективность и малую пропускную способность.

Техническим результатом настоящего изобретения является значительное увеличение пропускной способности обрабатывающего устройства, сокращение потерь обрабатывающей среды, обеспечение очистки обрабатывающей среды без выключения устройства из линии и сокращение веса устройства.

Этот технический результат достигается тем, что в обрабатывающем устройстве, содержащем корпус, заполненный обрабатывающим слоем из частиц обрабатывающей среды и имеющий впускное отверстие для впуска обрабатываемой жидкости и выпускное отверстие для выпуска обработанной жидкости, ожижающий блок для удаления частиц обрабатывающей среды из обрабатывающего слоя, содержащий трубопровод для подвода жидкости, имеющий выпускное отверстие и установленный с возможностью подвода по нему под давлением жидкости с внешней стороны обрабатывающего слоя, и трубопровод для отвода жидкости и частиц обрабатывающей среды из слоя, и средство для подвода нового материала на верхнюю часть слоя, согласно изобретению ожижающий блок смонтирован в основании корпуса и трубопровод для отвода жидкости и частиц обрабатывающей среды из слоя установлен в трубопроводе для подвода жидкости.

Такой ожижающий блок гарантирует, что частицы обрабатывающей среды можно эффективно удалять из слоя без контактирования с крыльчаткой насоса. Обрабатывающую среду, удаленную через трубопровод для ее отвода, заменяют частицами сверху, которые подают под действием силы тяжести или давления в пространство, образованное за счет удаления обрабатывающей среды. Таким образом, обрабатывающая среда имеет тенденцию продвижения вниз через обрабатывающий слой, гарантируя тем самым, что можно циклически очищать весь слой.

Этот ожижающий блок предназначен для осуществления мягкого очищающего воздействия на обрабатывающую среду, достаточную для разрыхления слоя и извлечения большей части загрязнений, так чтобы дальнейшая сепарация могла осуществляться при относительно низком давлении с целью избежать дробления самой обрабатывающей среды.

Пропускная способность обрабатывающего устройства согласно изобретению превышает более чем в четыре раза пропускную способность известного обрабатывающего устройства аналогичных размеров.

Целесообразно, чтобы трубопровод для отвода жидкости и частиц обрабатывающей среды был сообщен со средством для восстановления обрабатывающей среды, благодаря чему восстановленная обрабатывающая среда может быть использована повторно.

Удаляемый из слоя материал можно направить в средство восстановления, где он восстановится и используется повторно, или его можно ликвидировать, или использовать другим образом. Например, если частицы обрабатывающей среды - горючие, обработка может заключаться в фильтровании и, следовательно, обезмасливании маслянистой воды, повышая тем самым теплотворную способность частиц и делая возможным использовать их в качестве топлива.

Поэтому можно постепенно удалять обрабатывающую среду из частиц из обрабатывающего слоя для восстановления, тогда как обрабатывающее устройство все еще остается в линии.

Предпочтительно для улучшения работы ожижающего блока трубопровод для подвода жидкости снабдить средством для завихрения жидкости.

Целесообразно, чтобы обрабатывающее устройство являлось фильтрующим устройством, а средством для восстановления обрабатывающей среды являлся сепаратор для отделения загрязняющих веществ от обрабатывающей среды.

Обычные фильтры необходимо промывать, когда фильтрующий слой засоряется загрязняющими веществами. Для этого нужно слить жидкость из фильтрующего слоя, продуть воздухом через слой, чтобы его разрыхлить, и пропустить опять через слой воду, чтобы промыть его от загрязняющих веществ. Это не только вызывает необходимость исключения фильтра из линии на длительные периоды времени, но также приводит к потере воды и некоторой потере частиц фильтрующей среды.

Использование соответствующего настоящему изобретению обрабатывающего устройства в качестве фильтра обеспечивает быструю очистку фильтрующей среды, не выключая из линии. Это приводит к преимуществу, заключающемуся в том, что можно использовать фильтрующую среду, имеющую маленький размер частиц, или мелкий слой, из-за высокой скорости очистки способность удержания твердых частиц является менее важной, чем в обычном фильтре. Фильтрующую среду, вымытую через трубопровод отвода, очищают и ее можно вернуть в первоначальный или другой фильтрующий слой. Это снижает суммарное количество теряемой в системе фильтрующей среды. Необходимость в воздухе для продувки фильтра исключается, поскольку давление в жидкости, поступающей в псевдоожижающий блок, разрыхляет слой. Часто повторяемая очистка, которой можно добиться, используя изобретение, снижает возможность возникновения каналообразования.

Сепаратор для отделения загрязняющих веществ от обрабатывающей среды предпочтительно выполняют в виде гидроциклона. При некоторых видах работы желательно, чтобы гидроциклон был выполнен с возможностью создания достаточного давления у выпускного отверстия, через которое вытекает фильтрующая среда, для перемещения назад очищенной фильтрующей среды к обрабатывающему слою.

Если необходимо, то подачу фильтрующей среды, поступающей в гидроциклон, можно увеличить посредством дополнительной подачи воды под высоким давлением на вход гидроциклона. Поэтому целесообразно, чтобы устройство содержало источник подачи воды под высоким давлением в впускное отверстие гидроциклона. В зависимости от относительных размеров частиц или удельного веса фильтрующей среды и загрязняющих веществ выпускное отверстие для очищенной фильтрующей среды может быть либо сливным выпускным отверстием, либо переливным выпускным отверстием, либо переливным выпускным отверстием гидроциклона.

В качестве альтернативы обрабатывающим устройством может быть ионообменное устройство с ионообменной смолой в виде частиц, создающей обрабатывающую среду.

Обрабатывающее устройство может иметь впускное отверстие для обрабатываемой жидкости, расположенное у внешней периферии обрабатывающего слоя для обеспечения просачивания жидкости внутрь через обрабатывающую среду к выпускному отверстию, расположенному в слое. Обрабатываемая жидкость соприкасается с обрабатывающей средой на границе раздела между средой и жидкостью близко к верхней части корпуса. Пропускная способность устройства в этом случае определяется по существу размером площади этой границы раздела.

В этом случае желательно, чтобы впускное отверстие для обрабатываемой жидкости было сообщено с первым пространством, ограниченным внутренней поверхностью стенки корпуса и первым экраном, имеющим отверстия, позволяющие обрабатываемой жидкости проходить через экран и не позволяющие проходить через него частицам обрабатывающей среды, выпускное отверстие для обработанной жидкости было сообщено со вторым экраном, имеющим отверстия, позволяющие обработанной жидкости проходить через экран и не позволяющие проходить через него частицам обрабатывающей среды.

Это дает возможность увеличить площадь границы раздела между обрабатываемой жидкостью и обрабатывающей средой без увеличения диаметра корпуса. Это важно при таких применениях, когда площадь пола ограничена, например на платформе добычи нефти. Кроме того, вес соответствующего настоящему изобретению обрабатывающего устройства будет меньше, чем у обычного устройства той же производительности.

Стоимость изготовления корпуса в сильной степени зависит от стоимости изготовления его патрубков и торцевых стенок. Увеличение длины соответствующего настоящему изобретению корпуса может увеличить его емкость без изменения диаметра, что обычно дешевле, чем увеличение емкости путем увеличения диаметра корпуса.

Предпочтительно, чтобы боковая стенка корпуса образовала цилиндрическую полость, первое пространство имело кольцеобразную форму и на его внутренней стороне был установлен первый экран, образующий цилиндрическую полость, заполняемую частицами обрабатывающей среды, которая кооксиальна боковой стенке и имеет радиус, величина которого меньше величины радиуса боковой стенки, и имелся второй экран, ограничивающий второе пространство, сообщенное с выпускным отверстием для обработанной жидкости и расположенное вдоль оси цилиндрической полости.

Эта конструкция гарантирует отсутствие застойных зон в обрабатывающем устройстве, которые способствовали бы росту и размножению бактерий. Нет необходимости заполнять застойные зоны используемым в других устройствах бетоном и другими наполнителями, что дает дополнительное весовое преимущество.

Впускное отверстие для обрабатываемой жидкости предпочтительно выполняют в боковой стенке корпуса. Однако для дальнейшего увеличения поверхности раздела между обрабатывающей средой и обрабатываемой жидкостью второе впускное отверстие для обрабатываемой жидкости может быть выполнено в верхней части корпуса.

В качестве альтернативы выпускное отверстие для обработанной жидкости может быть расположено у внешней периферии слоя для обеспечения просачивания жидкости внутрь через обрабатывающую среду от впускного отверстия для обрабатываемой жидкости, расположенного в слое.

В этом случае выпускное отверстие для обработанной жидкости сообщено с первым пространством, образованным внутренней поверхностью стенки корпуса и первым экраном, имеющим отверстия, позволяющие обработанной жидкости проходить через этот экран и не позволяющие проходить через него частицам обрабатывающей среды, а впускное отверстие для обрабатываемой жидкости сообщено с вторым экраном, имеющим отверстия, позволяющие обрабатываемой жидкости проходить через этот экран и не позволяющие проходить через него частицам обрабатывающей среды.

При этом боковая стенка корпуса образует цилиндрическую полость, первое пространство имеет кольцеобразную форму и на его внутренней стороне установлен первый экран, образующий цилиндрическую полость, заполняемую частицами обрабатывающей среды, которая кооксиальна боковой стенке и имеет радиус, величина которого меньше величины радиуса боковой стенки, и имеется второй экран, ограничивающий второе пространство, сообщенное с впускным отверстием для обрабатываемой жидкости и расположенное вдоль оси цилиндрической полости.

Выпускное отверстие для обработанной жидкости может быть выполнено в боковой стенке корпуса.

Предпочтительно, чтобы трубопровод для отвода жидкости и частиц обрабатывающей среды из слоя выступал за конец трубопровода для подвода жидкости.

В устройстве можно использовать средство для возврата частиц восстановленной обрабатывающей среды в обрабатывающий слой этого же устройства. Это средство может содержать трубопровод возврата, сообщающий выпускное отверстие средства для восстановления обрабатывающей среды и обрабатывающий слой. Это обеспечит прямое рециркулирование обрабатывающей среды.

Варианты выполнения обрабатывающего устройства, выполненного в соответствии с настоящим изобретением,

будут описаны ниже со ссылкой на прилагаемые чертежи, на которых

фиг. 1 представляет схему фильтрующего устройства и связанный с ним контур;

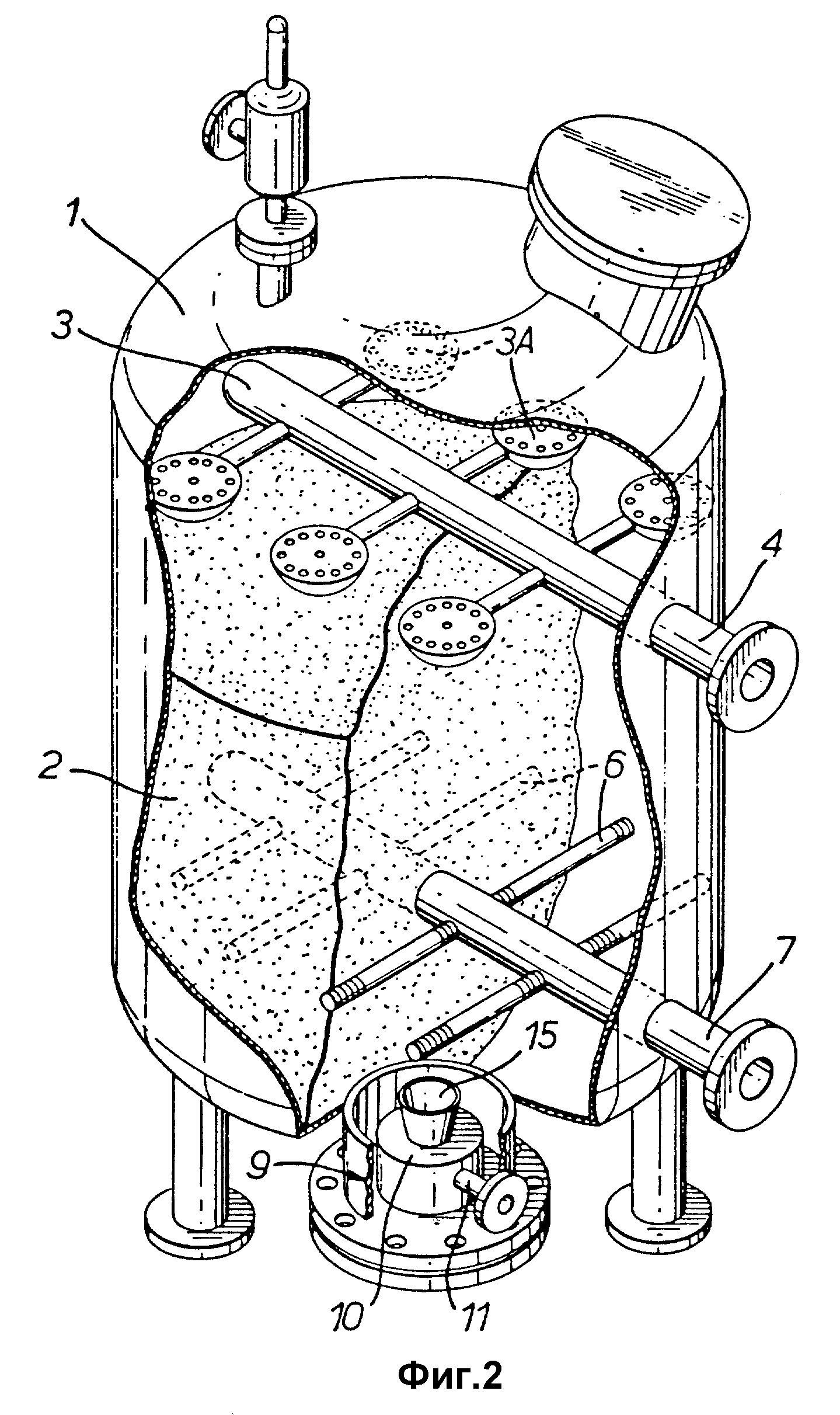

фиг. 2 представляет перспективный вид с

вырезом фильтрующего устройства согласно первому варианту его выполнения;

фиг. 3 представляет осевое сечение фильтрующего устройства, показанного на фиг. 2;

фиг. 4 представляет

осевое сечение фильтрующего устройства согласно второму варианту его выполнения;

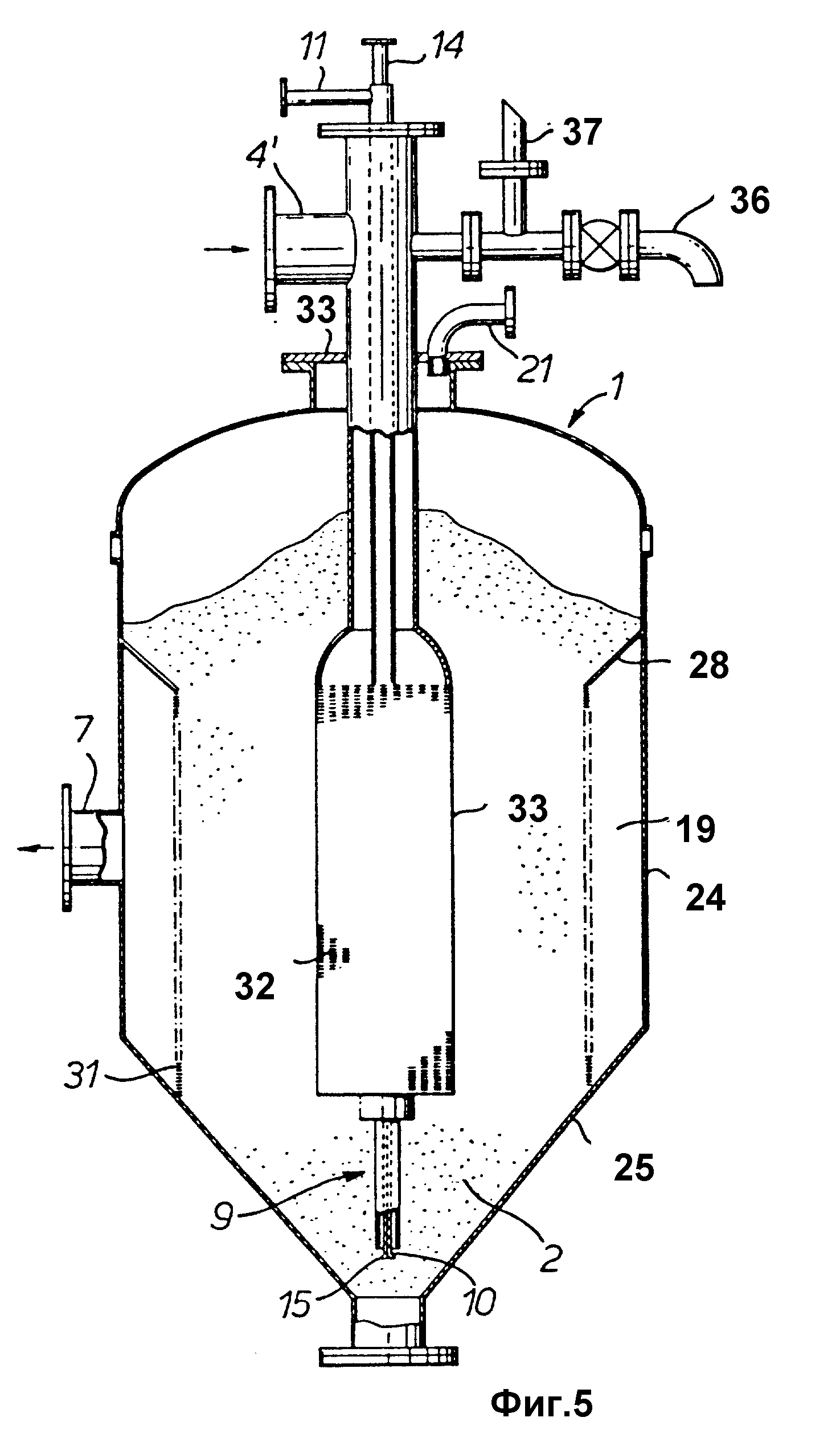

фиг. 5 представляет осевое сечение фильтрующего устройства, согласно третьему варианту его выполнения.

Фильтрующее устройство, показанное на фигурах 1-3, содержит корпус 1, заполненный слоем из частиц фильтрующей среды 2 типа песка или гранита. Корпус 1 является сосудом высокого давления, работающим при давлении по крайней мере 5 • 105 Па. В верхней части корпуса 1 расположен впускной коллектор 3, имеющий множество перфорированных, разнесенных друг от друга впускных патрубков 3a и впускной патрубок 4, через который загрязненная жидкость подается в впускной коллектор 3. Объем загрязненной жидкости, подаваемой в коллектор 3, регулируется впускным клапаном 5. Внизу корпуса 1 расположен выпускной коллектор 6 с множеством улавливателей 6A, который соединен с выпускным патрубком 7. Объем обработанной жидкости, выходящей из выпускного коллектора 6, регулируется выпускным клапаном 8, встроенным в трубу 7.

При нормальном режиме работы устройства впускной клапан 5 и выпускной клапан 8 открыты, и загрязненная жидкость подается через впускной патрубок 4 и распределяется в верхней части корпуса с помощью коллектора 3. Жидкость проникает вниз сквозь фильтрующую среду 2, которая улавливает загрязняющие вещества. Очищенная жидкость достигает улавливателей 6A и поступает в выпускной патрубок 7.

В качестве альтернативы фильтр может действовать в режиме восходящего потока с расположением впускного коллектора 3 для загрязненной жидкости в слое и выпускного коллектора для очищенной жидкости у вершины над слоем.

Ожижающий блок 9 смонтирован в основании корпуса 1, как показано на фигурах 1-3. Блок 9 имеет выпускное отверстие 10, через которое подается загрязненная жидкость с помощью трубопровода 11 для подвода жидкости, подсоединенного к впускному патрубку 4, поток через которую управляется с помощью клапана 12. Для изменения скорости течения жидкости по трубопроводу 11 можно использовать дополнительный необязательный клапан 13. В качестве альтернативы отфильтрованную жидкость можно использовать в качестве очищающей жидкости. Трубопровод 14 для отвода жидкости расположен внутри и соосно с трубопроводом 11 для подвода жидкости и оканчивается выпускным патрубком 15, который выступает над трубопроводом 11 для подвода жидкости. Поток, проходящий через трубопровод 14 для отвода жидкости, регулируется клапаном 16. Трубопровод 14 подсоединен к впускному отверстию гидроциклона 17, направленному по касательной к его стенке. Источник 18 подачи воды под высоким давлением подсоединен к впускному отверстию гидроциклона 17 с помощью трубы 19 через клапан 20. Нижнее выпускное отверстие гидроциклона 17 с помощью трубопровода 21 возврата подсоединено к впускному патрубку 4 для загрязненной воды через клапан 22. Переливной патрубок 23 обеспечивает выпуск загрязняющих веществ.

Обычное выпускное отверстие 10 имеет диаметр отверстия 45 мм, а впускное отверстие имеет диаметр отверстия 25 мм.

Хотя ожижающий блок 9 показан ниже выпускного коллектора 6, его можно располагать и над ним. Высоту ожижающего блока также можно выбирать так, чтобы удалять ту часть фильтрующей среды, которая улавливает частицы загрязняющего вещества определенного размера, оставляя главное, более тяжелую основу фильтрующего слоя.

Когда требуется очистить фильтрующую среду, клапаны 5 и 8 закрывают, а клапан 12 открывают, при этом поток воды подают под напором через выпускное отверстие 10 в фильтрующую среду 2. В трубопроводе 11 могут возникать завихрения воды. Таким образом, фильтрующая среда 2 становится ожиженной и перемещается вниз через выпускной патрубок 15 трубопровода 14 для отвода жидкости и в гидроциклон 17. Фильтрующая среда над той, что выпустили, будет опускаться под действием силы тяжести и, в свою очередь, будет ожижаться и проходить через трубопровод 14 для отвода жидкости.

В качестве альтернативы клапаны 5 и 8 могут оставаться открытыми, а ожижающий блок 9 может непрерывно медленно удалять фильтрующую среду. Это обеспечивает рециркулирование обрабатывающего слоя медленным и управляемым образом и избавит от необходимости выключать фильтрующее устройство из линии для операции промывки обратным потоком.

В гидроциклоне 17 создается завихрение фильтрующей среды вместе со связанными с ней загрязняющими веществами. Завихрение усиливается посредством подачи воды под высоким давлением из источника 18. Вихреобразное движение заставит загрязняющие вещества перемещаться наверх гидроциклона, откуда они отводятся через патрубок 23 для дальнейшей ликвидации. Очищенные частицы фильтрующей среды вместе с большей частью жидкости перемещаются вниз по стенке гидроциклона 17 и через нижнее выпускное отверстие под таким давлением, которое заставляет их перемещаться по трубопроводу 21 возврата и обратно в корпус 1 через впускной патрубок 4 и коллектор 3.

Показанное на фиг. 4 фильтрующее устройство согласно второму варианту его выполнения включает в себя корпус 1, имеющий цилиндрическую боковую стенку 24, соединенную с полым коническим основанием 25 на одном конце и изогнутой верхней стенкой 26 на другом конце. Корпус 1 обычно является герметическим сосудом, работающим, как правило, под давлением по крайне мере 5 • 105 Па.

Первый экран 27, образующий цилиндрическую полость, радиус которой меньше радиуса боковой стенки 24, размещен внутри корпуса 1 соосно с цилиндрической стенкой 24. Первый экран 27 проходит от конического основания 25 по всей длине боковой стенки 24 и соединяется своим нижним краем с коническим основанием 25, верхним краем с боковой стенкой 24 корпуса 1 с помощью полой распорки 28 в форме усеченного конуса. Первый экран 27 и распорка 28 вместе с боковой стенкой 24 и верхней частью конического основания 25 образуют по существу кольцеобразное пространство 29.

В боковой стенке 24 примерно на половине расстояния вдоль ее осевой длины выполнено впускное отверстие с впускным патрубком 4 для подлежащей фильтрации загрязненной жидкости, сообщающееся с кольцевым пространством 29. Отводная труба 30 сообщена с впускным патрубком 4 и выпускным патрубком 31 второго впускного отверстия, выполненного в верхней стенке 26 корпуса 1.

Вдоль значительной части оси цилиндрической боковой стенки 24 образовано второе пространство 32, ограниченное вторым экраном 33, которое закрыто на своем конце и сообщено на своем нижнем конце с выпускным патрубком 7 для вывода отфильтрованной жидкости, выходящим из корпуса 1 через коническое основание 25.

Фильтрующая среда в виде частиц 2 заполняет пространство внутри корпуса 1 между первым пространством 29 и вторым пространством 32, оставляя зазор на верху корпуса 1.

Экраны 27 и 33 имеют отверстия, размеры которых таковы, что дают возможность протекать сквозь них загрязненной жидкости и фильтрованной жидкости соответственно, но препятствуют прохождению через них частиц фильтрующей среды. Экраны 27, 33 могут быть экранами из клинообразной проволоки или типа "жалюзи" или "пластинок жалюзи", которые расположены под углом в радиальном направлении и вниз и разнесены друг от друга так, чтобы предотвращать прохождение фильтрующей среды между соседними жалюзи-пластинками, когда обрабатываемая жидкость протекает в радиальном направлении внутрь и вниз между жалюзи-пластинками.

Экраны 27 и 33 в горизонтальном поперечном сечении могут образовать зигзагообразную форму, еще больше увеличения тем самым эффективное поперечное сечение обрабатывающей среды, представляемое для входящей или выходящей жидкости.

Внутри фильтрующей среды 2 в коническом основании 25 корпуса 1 установлен блок 9, открытый по направлению вниз и выполненный как описано в предыдущих вариантах выполнения.

Трубопроводы 11 и 14, которые подсоединены к ожижающему блоку 9, проходят через боковой входной патрубок 34 недалеко от основания корпуса 1. Ожижающий блок 9 можно вынимать через патрубок 34 для обслуживания и замены.

При использовании фильтруемая загрязненная жидкость подается в корпус 1 через впускные патрубки 4, 35 для загрязненной жидкости. Жидкость, поступающая через первый впускной патрубок 4, заполняет первое пространство 29, откуда течет через первый экран 27 в фильтрующий слой 2. Затем она фильтруется слоем 2, когда течет в направлении стрелок, показанных на фигуре 4, к второму пространству 32, в которое она проникает через второй экран 33 до того, как выйдет из корпуса 1 по выпускному патрубку 7. Зазрязненная жидкость, поступающая через второй впускной патрубок 31, заполняет зазор над фильтрующим слоем 2 и течет вниз сквозь фильтрующий слой 2 до того, как попадет в пространство 32 и покинет корпус через выпускной патрубок 7.

Когда нужно очистить фильтрующую среду, ожижающий блок 9 и гидроциклон 17 приводят в действие также, как описано со ссылкой на ранее описанные варианты выполнения устройства.

Третий вариант выполнения фильтрующего устройства показан на фигуре 5. Он отличается от второго варианта тем, что трубопровод 14 для отвода жидкости ожижающего блока 9 проходят вертикально вверх вдоль оси цилиндрической боковой стенки 24, через второй экран 33 и выходят через изогнутую верхнюю стенку корпуса 1. Это дает возможность через патрубок 35 в верхней части корпуса 1 изымать как экран 33, так и ожижающий блок 9.

Направление потока можно изменить на противоположное, так как впускной патрубок 4 сообщается с пространством 32 внутри экрана 33. Впускной патрубок 4 снабжен выпускным клапаном 36 и предохранительным клапаном 37. Обрабатываемая жидкость течет радиально наружу через первый экран 27 в пространство 29 и наружу через выпускной патрубок 7.

Фильтрующее устройство можно снабдить несколькими ожижающими блоками, каждый из которых удаляет иную фракцию фильтрующей среды.

Хотя изобретение описано со ссылкой на фильтрующее устройство, его в равной степени можно применять для ионообменного устройства. В этом случае фильтрующую среду в виде частиц следует заменить на ионнообменную смолу в виде частиц, а сепаратор следует заменить каскадом регенерации ионов.

Реферат

Изобретение предназначено для обработки жидкости путем просачивания ее через слой частиц из ионообменного материала или фильтрующий слой, состоящий из несвязанных между собой частиц. Обрабатывающее устройство содержит корпус, заполненный обрабатывающим слоем из частиц обрабатывающей среды и имеющий впускное отверстие для впуска обрабатываемой жидкости и выпускное отверстие для выпуска обработанной жидкости, и сжижающий блок для удаления частиц обрабатывающей среды из обрабатывающего слоя. Этот блок смонтирован в основании корпуса и содержит трубопровод для подвода жидкости, имеющий выпускное отверстие и установленный с возможностью подвода по нему под давлением жидкости с внешней стороны обрабатывающего слоя, и трубопровод для отвода жидкости и частиц обрабатывающей среды из слоя, установленный в трубопроводе для подвода жидкости, устройство снабжено средством для подвода нового материала на верхнюю часть слоя. Данное устройство обеспечивает очистку обрабатывающей среды в сепараторе при относительно низком давлении, что позволяет избежать дробления частиц обрабатывающей среды. 19 з.п.ф-лы, 5 ил.

Формула

10.08.92 - пп.1 - 9;

01.02.93 - пп.10 - 18;

10.08.92 - пп.19 - 20; когда зависят от пп.1 - 9,

01.02.93 - когда зависят от пп.10 - 18.

Комментарии