Способ экструзии пластических масс - RU2496643C2

Код документа: RU2496643C2

Чертежи

Описание

Изобретение касается способа экструзии пластических масс. Способ относится, в частности, к перемещению, замесу и/или смешиванию пластических масс, в особенности расплавов полимеров и смесей расплавов полимеров, в первую очередь термопластов и эластомеров, особо предпочтительно - поликарбонатов и смесей поликарбонатов, также с вмешиванием других веществ, как то: твердых веществ, жидкостей, газов или других полимеров, или других смесей полимеров.

Особую роль экструзия пластических масс играет, в частности, при изготовлении, подготовке и обработке полимеров. Под экструзией подразумевают обработку вещества или смеси веществ в двухшнековом или многовальном экструдере с вращением в одном направлении, который подробно описан в [1] ([1]: Kohlgrüber. Der gleichläufige Doppelschneckenextruder, HanserVerlag München 2007).

В настоящей заявке термин «Многовальные экструдеры» охватывает также, например, кольцевой экструдер или двухшнековый экструдер.

Двухвальные или при необходимости многовальные машины с однонаправленным вращением, роторы которых взаимно очищают друг друга точным скоблением, известны уже давно (см., например, патент Германии DE 862668). В изготовлении и обработке полимеров шнековые машины, работа которых основана на принципе профилей с точным зацеплением и очисткой скоблением, нашли разнообразное применение. Это в первую очередь обусловлено тем фактом, что расплавы полимеров прилипают к поверхностям, а при обычных температурах переработки они со временем разлагаются, чему препятствует самоочистка шнеков скоблением. Правила создания шнековых профилей с точной очисткой скоблением приведены, например, в публикации [1] на стр.96-109. В этой публикации также изложено, что заданный профиль шнека на первом валу двухшнекового экструдера определяет профиль шнека на втором валу двухшнекового экструдера. Поэтому профиль шнека на первом валу двухшнекового экструдера называют создающим профилем шнека. Профиль шнека на втором валу двухшнекового экструдера определяется профилем шнека на первом валу двухшнекового экструдера, и поэтому его называют создаваемым профилем шнека. В многовальном экструдере формирующий профиль шнека и формируемый профиль шнека всегда применяют на соседних валах попеременно.

Современные двухшнековые экструдеры построены по модульному принципу, при котором на основной вал можно надеть различные шнековые элементы. Благодаря этому специалист может настроить двухшнековый экструдер на конкретный процесс с конкретными задачами.

Как известно специалисту, и как, например, изложено в [1] на страницах 96-109, известный шнековый профиль с плотным зацеплением, самоочисткой и вращением в одном направлении, соответствующий нынешнему техническому уровню, ниже по имени главного изобретателя называемый шнековым профилем Эрдменгера можно однозначно задать тремя величинами: числом ходов (витков) z, наружным радиусом шнека ra и межосевым расстоянием а. Число витков z - это целое число, большее или равное 1. Еще одна важная величина профиля шнека - это внутренний радиус ri. Еще одна важная величина профиля шнека - это глубина витка h.

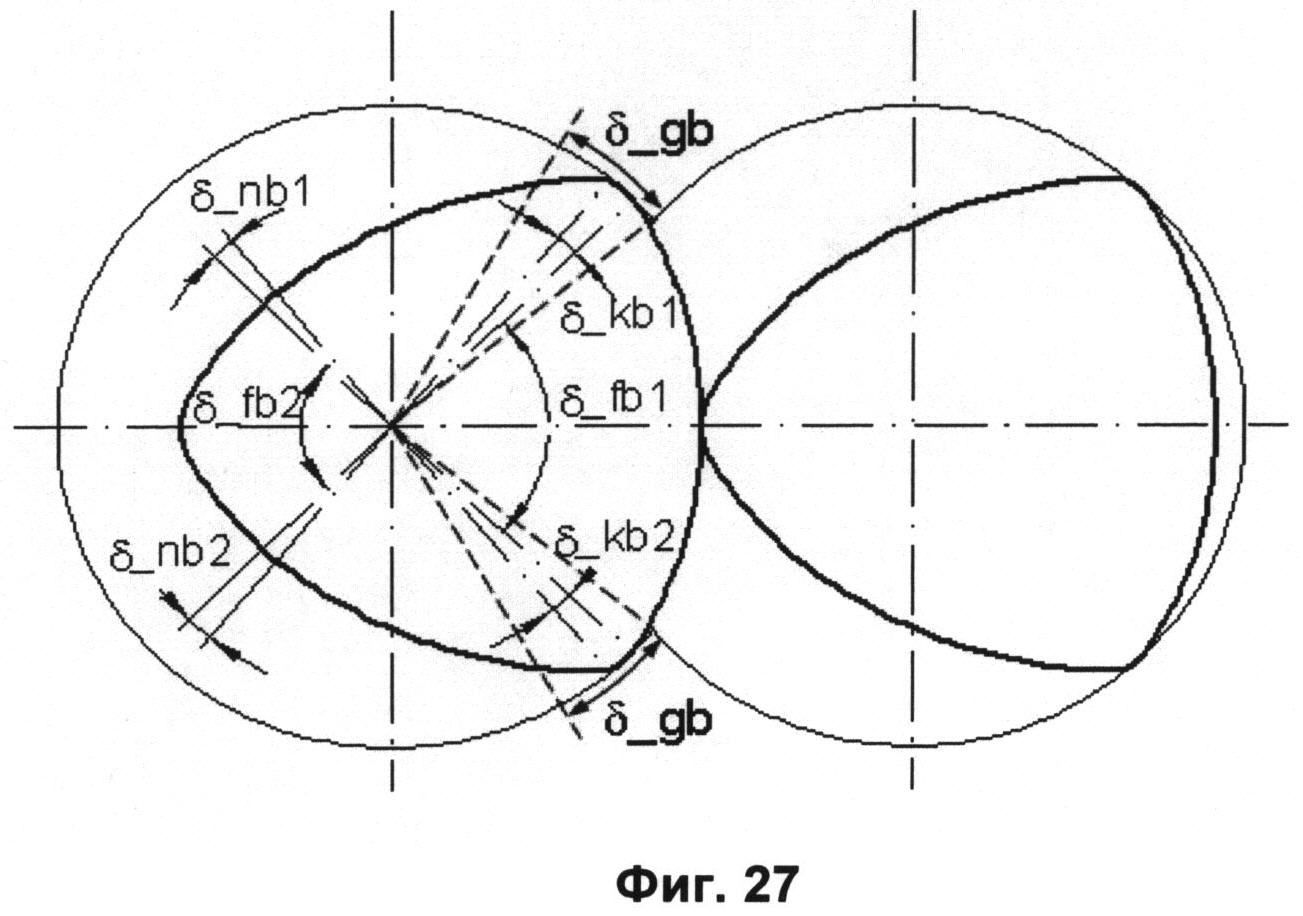

Участки профиля шнека, идентичные наружному радиусу шнека, называют участками гребня. Участки профиля шнека, идентичные внутреннему радиусу шнека, называют участками паза. Участки профиля шнека, имеющие радиус меньше, чем наружный радиус шнека и больше, чем внутренний радиус, называются боковыми участками. Область многовального экструдера, в котором два отверстия в корпусе взаимно проникают друг в друга, называют областью промежутка. Две точки пересечения сверленых отверстий в корпусе называют углами корпуса [совокупность их - пазухой или двуугольником корпуса].

Угол гребня δ_kw z-ходового шнекового профиля по Эрдменгеру рассчитывают как δ_kw=π/z-2*arccos(0,5*a/ra), причем под π подразумевают отношение длины окружности к ее диаметру (π≈3,14159) [1]. Из формулы для расчета угла гребня следует, что угол гребня 1-ходового и 2-ходового шнекового профиля по Эрдменгеру при одинаковом межосевом расстоянии и одинаковом наружном радиусе шнека отличаются на π/2. Если радиус корпуса rg равен наружному радиусу ra, то угол раскрытия 5_gz между пазухами корпуса можно рассчитать как δ_gz=2*arccos(0,5*a/ra). Для одноходовых шнековых профилей по Эрдменгеру это означает, что область промежутка (пазухи) для соотношения наружного радиуса шнека к межосевому расстоянию, меньшего, чем примерно 0,707, получает уплотнение областью гребня шнекового профиля.

Участки корпуса в окружении углов корпуса называют областью пазухи корпуса. В рамках нижеследующего изложения эта область (этот участок) включает в себя в каждом отверстии корпуса, при рассмотрении от каждого угла корпуса, угол δ_gb, отнесенный на середину отверстия корпуса, рассчитываемый как разность угла гребня одноходового шнекового профиля по Эрдменгеру и угла раскрытия между обоими углами корпуса: δ_gb=π-4*arccos(0,5*a/ra).

Кроме того, в [1] подробно изложены строение, функция и способ работы двухвальных и многовальных экструдеров. Отдельная глава (стр.227-248) посвящена шнековым элементам и способам их работы. В ней подробно описаны строение и функция транспортировочных, месильных и смесительных элементов. Для перехода между различными шнековыми элементами с различным числом ходов часто в качестве распорной втулки используют подкладные диски. В особых случаях используют так называемые переходные элементы, которые позволяют осуществить плавный переход между двумя шнековыми профилями с различным числом витков, причем в каждой точке перехода имеет место самоочищающаяся пара профилей шнеков.

Под пластической массой (пластмассой) здесь и ниже подразумевают деформируемую массу. Примеры пластических масс - это расплавы полимеров, прежде всего термопластов и эластомеров, особо предпочтительно - поликарбонатов и смесей поликарбонатов, смеси расплавов полимеров или дисперсий расплавов полимеров с твердыми веществами, жидкостями или газами.

При изготовлении полимеров экструзию проводят, например, для дегазации полимеров (см., например, [1] стр.191-212).

При обработке полимеров экструзию проводят, например, для вмешивания добавок (см., например, [1] стр.59-93). Этот способ, называемый также компаундированием, служит для подготовки полимеров к изготовлению готовой пластмассовой формовочной массы (компаунда) с применением пластмассового сырья, добавлением и подмешиванием заполнителей и/или армирующих веществ, размягчителей, усилителей сцепления, средств, облегчающих скольжение, стабилизаторов и т.д.

Действия с пластическими массами во время экструзии включают в себя одну или несколько из следующих операций: перемещение (транспортировка), расплавление, диспергирование, смешение, дегазация и повышение давления.

При подготовке полимеров с помощью экструзии изготавливают прежде всего смеси полимеров с добавками или присадками, либо же армирующими веществами, а также красителями, а кроме того - смеси различных полимеров, которые отличаются друг от друга, например, по химическому составу, молекулярной массе или структуре молекул (см., например, [1] стр.59-93). Этот способ, называемый также компаундированием, служит для подготовки к изготовлению готовой пластмассовой формовочной массы (компаунда) с применением пластмассового сырья, которое обычно пластифицируют и, добавляя и смешивая с полимером заполнители и/или армирующие вещества, размягчители, усилители сцепления, средства, облегчающие скольжения, стабилизаторы, красители и т.д. Подготовка часто включает в себя также и удаление летучих компонентов, как, например, воздуха и воды. Подготовка может также включать в себя химическую реакцию, как, например, прививку, модификацию функциональных групп или модификацию молекулярной массы посредством целенаправленного его увеличения или уменьшения.

Как широко известно и описано, например, в [1] на страницах 169-190, смешение можно подразделить на дистрибутивное и дисперсивное смешивание. Под дистрибутивным (распределительным) смешиванием подразумевают равномерное распределение различных компонентов в некотором рассматриваемом объеме. Дистрибутивное смешивание имеет место, например, при смешивании однородных полимеров. При дисперсивном смешивании сначала распределяют частицы твердого вещества, капли жидкости или пузыри газа. При распределении необходимо прилагать достаточно значительные усилия сдвига, чтобы преодолеть, например, поверхностное натяжение на границе раздела между расплавом полимера и присадкой. Под смешиванием ниже всегда подразумевают дистрибутивное и дисперсивное смешивание.

В публикации [1], начиная со страницы 73, описано перемещение расплава и повышение давления. Зоны транспортировки расплава предназначены для того, чтобы переместить продукт из одной рабочей зоны в другую, а также ввести в него наполнители. Зоны транспортировки расплава заполнены, как правило, частично, как, например, при транспортировке продукта из одной рабочей зоны в другую, при дегазации, а также в зонах выдержки. Перед элементами, "потребляющими" давление, как, например, перед соплами экструдера, элементами обратной транспортировки, смесительными элементами и фильтрами для расплава образуется зона затора, перемещение в которой осуществляется при полном заполнении, и в которой необходимо повышение давления в целях преодоления "потребителя" давления. Энергия, поданная в расплав полимера, разделяется на полезную мощность для транспортировки расплава и на рассеиваемую мощность, которая отрицательным образом проявляется в повышении температуры расплава. Поэтому диссипацию (рассеивание) энергии в зонах перемещения расплава следует минимизировать. Для целей исключительно перемещения расплава обычно применяют винтовые элементы с шагом резьбы, равным внутреннему диаметру экструдера (1D) [1].

При обработке полимеров последние обычно переводят в форму полуфабриката, готового к применению продукта или детали. Обработку можно проводить, например, методами литья под давлением, экструзии, выдувания пленки, вытягивания пленки или формования волокна. При обработке возможны также смешение полимеров с наполнителями и добавками и присадками, а также химическая модификация, как, например, вулканизация.

Как известно специалисту, экструзию полимеров целесообразно проводить на шнековых машинах с двумя или при необходимости более валами.

Зоны повышения давления в экструдере находятся в зоне выноса перед сопловой пластиной и/или фильтром для расплава и перед любым потребляющим давление, так называемым «запруживающим» шнековым элементом, как, например, смесительными элементами или месильными элементами с обратным перемещением или нейтральными в отношении перемещения. В зонах повышения давления давление должно достичь требуемой величины для преодоления запруживающих элементов. В зоне выноса необходимо создавать давление, потребляемое сопловой пластиной, инструментом, а также, возможно, последовательно подключенными агрегатами, как, например, фильтрами. В зоне повышения давления наблюдается сильное обратное течение расплава через гребни шнека и, следовательно, повышенная энергоподача [1].

Специалисту известно, что в области гребней шнека подвергается диссипации в расплаве особенно большое количество энергии, что ведет к сильному местному перегреву продукта. Это представлено, например, в [1], начиная со стр.160. Этот локальный перегрев может повредить продукту, например, изменить его запах, цвет, химический состав или молекулярную массу, либо же вызвать нарушение гомогенности, например, гелеобразных включений или крапин. Особо вреден при этом большой наклон винтовой линии.

Также специалисту известно [1], что при использовании обычных шнековых элементов в состоянии полной загрузки, используя одноходовые транспортировочные элементы, необходимое давление в рабочей области двухшнекового экструдера с вращением в одном направлении удается сформировать при меньшей энергоподаче и меньшей длине затора, чем в случае двухходовых элементов.

Следует, однако, учитывать, что одноходовые транспортировочные элементы больше склонны к пульсации, т.е., они практически не могут демпфировать колебания объема прохождения, вызванные, например, колебаниями дозировки. Причина этого состоит в том, что у одноходовых элементов имеется только один поток продукта, в отличие от трех потоков продукта у двухходовых элементов. Поэтому колебания уровня подачи (дозировки) быстрее приводят к колебаниям объема прохождения на выходе экструдера, чем в случае двухходовых или трехходовых транспортировочных элементов. Ввиду наличия только одного потока продукции эффективность смешивания у одноходовых элементов также хуже, чем у двухходовых или трехходовых.

Также специалисту известно, что у известных одноходовых шнековых элементов очень высока энергоподача в зонах частичного заполнения, что обусловлено широким гребнем. Это снижает качество продукта. Поэтому известные одноходовые элементы применяют редко.

Специалисту известно, что шнековые профили с прямой очисткой скоблением нельзя непосредственно вставить в двухшнековый экструдер, наоборот, между шнековыми элементами и корпусом и/или между самими шнеками должен быть промежуток (зазор, люфт). Геометрические параметры изготовленных шнеков специалист получает на основе контура шнеков с точной очисткой скоблением, используя известные методы, как это описано, например, в [1]. В книге [1], начиная с стр.28, описаны различные возможные стратегии работы с подающими элементами. При использовании приведенных в этом тексте продольных или пространственных эквидистант углы гребня KWA0 шнеков, изготовленных в реальности, как это, например, представлено в [1] на стр.100, уменьшаются по сравнению с углом KW0. В частности, к уменьшению KWA0 ведет значительный зазор между шнеками. Большой зазор между шнеками, предназначенный для уменьшения угла гребня, однако, невыгоден, поскольку из-за этого уменьшается эффект взаимной очистки шнеков, а продолжительность пребывания материалов на поверхности шнековых элементов возрастает, что ведет к локальному повреждению продукции и, следовательно, к ухудшению ее качества. Кроме того, специалисту известно, что увеличение зазоров отрицательно влияет на эффективность шнековых элементов в плане транспортировки и формирования давления, так что, если необходимо выполнять некоторую конкретную технологическую задачу, то зазоры нельзя делать слишком большими.

В патенте Германии DE 813154 показан одноходовой самоочищающийся профиль с плотным зацеплением, вращающийся в одном направлении. Такие шнековые профили обладают тем преимуществом, что область гребня уплотняет область промежутка (пазухи), благодаря чему транспортировочные элементы, созданные на основе этого профиля, способны к значительному наращиванию давления. Недостаток таких шнековых профилей состоит в том, что область гребня слишком велика, ввиду чего формируется нежелательная термическая и механическая нагрузка подлежащих обработке вязких текучих материалов.

В патенте США US 4131371 А и в патенте Германии DE 3412258 А1 описаны эксцентриковые трехходовые самоочищающиеся шнековые профили с плотным зацеплением, вращающиеся в одном направлении. Эксцентриковость всегда реализуется таким образом, что корпус очищается только одним гребнем. Такие шнековые профили обладают тем недостатком, что область пазухи не герметизирована, в силу чего возможности повышения давления в транспортировочном элементе, использующем такие профили, мала.

В патенте Германии DE 4239220 А1 описан 3-ходовой самоочищающийся профиль шнека, у которого углы 3 гребней имеют различную величину. С корпусом соприкасается только гребень с наибольшим углом. Такие шнековые профили обладают тем недостатком, что область пазухи не герметизирована, в силу чего возможности повышения давления в транспортировочном элементе, использующем такие профили, мала.

В европейском патенте ЕР 2131 В2 в числе прочего представлены самоочищающиеся шнековые профили с плотным зацеплением, вращающиеся в одном направлении, у которых корпус скоблят две области гребня, а расстояние между корпусом и располагающегося между двумя областями паза бокового участка меньше половины глубины нарезки или равно ей. Недостаток таких шнековых профилей состоит в том, что расстояние между упомянутым боковым участком и корпусом столь мало, что указанный боковой участок оказывает противодействие течению, препятствуя повышению давления в транспортировочном элементе, созданном на основе таких шнековых профилей.

По этой причине повышение давления и перемещение расплава в известных до сих пор равнонаправленных двухшнековых экструдерах и многовальных экструдерах ввиду низкого КПД экструдера означает нагрев продукта и термическую нагрузку на него и поэтому отрицательно сказывается на качестве продукта.

Если при экструзии полиэтилена и сополимеров полиэтилена температура слишком высока, то возрастают молекулярная масса, степень разветвления и поперечной сшивки. Кроме того, полиэтилен и сополимеры полиэтилена реагируют с кислородом воздуха в известном специалисту цикле автоокисления ([2] Hepperle, J.: Schädigungsmechanismen bei Polymeren. Polymeraufbereitung 2002, VDI-K, VDI-Verlag GmbH, [3] Zweifel, H.: Stabilization of Polymeric Materials. Berlin, Springer, M 1997, [4] Schwarzenbach, K. et al.: Antioxidants., в книге Zweifel, H. (Hrsg.): Plastics Additives Handbook. München, Hanser2001, [5] Cheng, H.N., Schilling, F.C., Bovey, F.A.: 13C Nuclear Magnetic Resonance Observation of the Oxidation of Polyethylene, Macromolecules 9 (1976) S.363-365) с формированием интенсивно пахнущих и поэтому помехообразующих низкомолекулярных компонентов, как, например, кетонов, альдегидов, карбоновых кислот, гидропероксидов, сложных эфиров, лактонов и спиртов.

При экструзии сополимеров на основе полиэтилена и винилацетата в случае слишком высокой температуры дополнительно образуется интенсивно пахнущая и вызывающая коррозию уксусная кислота.

Если при экструзии полипропилена и сополимеров полипропилена температура слишком высока, то возрастает молекулярная масса. Кроме того, полипропилен и сополимеры полипропилена реагируют с кислородом воздуха в цикле автоокисления с формированием интенсивно пахнущих и поэтому помехообразующих низкомолекулярных компонентов, как, например, кетонов, альдегидов, карбоновых кислот, гидропероксидов, сложных эфиров, лактонов и спиртов.

При экструзии поливинилхлорида в случае слишком высокой температуры поливинилхлорид выделяет вызывающий коррозию газообразный хлороводород, причем соляная кислота в свою очередь катализирует дальнейшее отщепление самой же соляной кислоты.

При экструзии полистирола в случае чрезмерно высокой температуры образуются вредный для здоровья стирол, а также димеры и тримеры стирола, причем молекулярная масса снижается, и соответствующим образом ухудшаются механические свойства.

При экструзии сополимера полистирола и акрилонитрила (САН) продукт в случае термической нагрузки склоняется к пожелтению, что ведет к снижению прозрачности, образуются канцерогенный мономер акрилонитрил, а также стирол, при этом молекулярная масса снижается, и соответствующим образом ухудшаются механические свойства.

При экструзии ароматических поликарбонатов продукт в случае избыточной термической нагрузки, в частности, под влиянием кислорода, склоняется к пожелтению, что приводит к ухудшению прозрачности, и демонстрирует снижение молекулярной массы, особенно под влиянием воды. Кроме того, при повышенной температуре отщепляются мономеры, например, бисфенол А.

При экструзии сложных полиэфиров, как, например, полиэтилентерефталата, полибутилентерефталата и политриметилентерефталата или полилактида, в случае слишком высокой температуры и влияния воды наблюдаются снижение молекулярной масс ч и сдвиг концевых групп в молекуле. Проблему это представляет собой прежде всего при вторичной утилизации полиэтилентерефталата. При высокой температуре от полиэтилентерефталата отщепляется уксусный альдегид, что может, например, приводить к изменениям во вкусе содержимого бутылок для напитков.

При экструзии термопластов, модифицированных по ударной вязкости с помощью диеновых каучуков, в частности, с помощью бутадиенового каучука, в особенности при экструзии полистиролов модифицированного по ударной вязкости типа (HIPS) и модифицированного по ударной вязкости САН (акрилонитрил-бутадиен-стирола, АБС) в случае слишком высокой температуры отщепляются канцерогенный бутадиен, а также ядовитый винилциклогексен. Кроме того, в диеновом каучуке формируются поперечные сшивки, так что ухудшаются механические свойства продукта.

При экструзии полиоксиметилена в случае слишком высокой температуры отщепляется ядовитый формальдегид.

При экструзии полиамидов, как то: полиамида 6, полиамида 6,6, полиамида 4,6, полиамида 11 и полиамида 12 слишком высокая температура приводит к окрашиванию продукта и к снижению молекулярной массы и отделению мономеров и димеров, и, следовательно, к ухудшению механических качеств, прежде всего в присутствии воды.

При экструзии термопластических полиуретанов слишком высокая температура приводит к изменению структуры молекул из-за переуретанизации, а в присутствии воды - к снижению молекулярной массы. Оба процесса нежелательным образом влияют на свойства термопластического полиуретана.

При экструзии полиметилметакрилата в случае избыточной термической нагрузки отщепляется метилметакрилат со снижением молекулярной массы, что вызывает неприятный запах и ухудшение механических свойств.

При экструзии полифениленсульфида слишком высокая температура вызывает отщепление содержащих серу органических и неорганических соединений, имеющих неприятный запах и способных вызвать коррозию в экструзионных инструментах. Кроме того, при этом образуются низкомолекулярные олигомеры и мономеры, и снижается молекулярная масса, что ухудшает механические свойства полифениленсульфида.

При экструзии полифениленсульфона в случае слишком высокой температуры отщепляются органические соединения, прежде всего в присутствии воды. Также уменьшается молекулярная масса, из-за чего ухудшаются механические свойства.

При экструзии полифениленэфира в случае избыточной температуры отщепляются низкомолекулярные органические соединения, при этом снижаете молекулярная масса. Это ведет к ухудшению механических свойств продукта.

При экструзии бутадиеновых каучуков, как, например, полибутадиена (BR), натурального каучука (NR) и синтетического полиизопрена (IR), бутилового каучука (IIR), хлорбутилового каучука (CIIR), бромбутилового каучука (BIIR), стирол-бутадиенового каучука (SBR), полихлоропрена (CR), бутадиен-акрилонитрилового каучука (NBR), частично гидрированного будадиен-акрилонитрилового каучука (HNBR), а также сополимеров этилена, пропилена и диенов (EPDM) в случае слишком высокой температуры из-за поперечной сшивки формируется гель, что приводит к ухудшению механических свойств изготовленных из него деталей. В хлорбутиловом и бромбутиловом каучуках при повышенной температуре возможно отщепление вызывающих коррозию газов хлороводорода или бромоводорода, соответственно, которые в свою очередь опять же катализируют дальнейшее разложение полимера.

При экструзии смесей каучуков, содержащих вулканизаторы, как, например, серу или пероксиды, из-за слишком высокой температуры подвергаются преждевременной вулканизации. Из-за этого из этих смесей каучуков уже нельзя ничего изготовить.

При экструзии смесей одного или нескольких полимеров в случае слишком высоких температур проявляются недостатки экструзии каждого отдельного полимера.

Поэтому была поставлена задача представить способ экструзии, в частности, для перемещения расплава, замеса и/или смешивания пластических масс, в особенности расплавов полимеров и смесей расплавов полимеров, в первую очередь термопластов и эластомеров, особо предпочтительно - поликарбонатов и смесей поликарбонатов, который по возможности эффективен, т.е., требует малой энергоподачи при в то же время значительном повышении давления, и щадящим образом воздействует на пластические массы. В частности, имелась задача представить способ для экструзии расплавов поликарбоната, позволяющий избежать высоких температур расплава при длительном времени пребывания.

Неожиданно было обнаружено, что экструзия пластических масс при значительном повышении давления и эффективном перемещении удается реализовать с низкой энергоподачей в том случае, когда применяют шнековые элементы с попарно вращающимися в одном направлении и попарно точно очищающими друг друга скоблением шнековыми валами, отличающиеся тем, что создающий и создаваемый профили шнека характеризуются последовательностью «участок уплотнения - переходный участок - участок канала - переходный участок», причем участок уплотнения представляет собой последовательность «область гребня - боковая область - область гребня», участок канала представляет собой последовательность «область паза - боковая область - область паза», а переходный участок - это последовательность областей шнековых профилей которая начинается боковой областью и заканчивается также боковой областью.

Поэтому предметом настоящего изобретения является способ экструзии пластических масс в двухшнековом или многовальном экструдере с применением шнековых элементов с попарно вращающимися в одном направлении и попарно точно очищающими друг друга скоблением шнековыми валами, отличающиеся тем, что создающий и создаваемый профили шнека характеризуются последовательностью «участок уплотнения - переходный участок - участок канала - переходный участок», причем участок уплотнения представляет собой последовательность «область гребня - боковая область - область гребня», участок канала представляет собой последовательность «область паза - боковая область- область паза», а переходный участок - это последовательность областей шнековых профилей которая начинается боковой областью и заканчивается также боковой областью.

Под участком уплотнения подразумевают последовательность «область гребня - боковая область - область гребня». Под участком канала подразумевают последовательность «область паза - боковая область - область паза». Под переходным участком подразумевают последовательность областей (участков) профиля шнека, начинающуюся боковой областью и заканчивающуюся тоже боковой областью.

Участок уплотнения шнековых элементов, подлежащих применению согласно изобретению, предпочтительно характеризуется тем, что

- боковой участок расположен относительно центра вращения профиля шнека под углом δ_fb1, который больше половины угла раскрытия между углами корпуса (δ_fb1≥arccos(0,5*a/ra)) или равен ей, и который предпочтительно больше (δ_fb1≥2*arccos(0,5*a/ra)) или равен углу раскрытия между углами корпуса,

- область гребня расположена относительно центра вращения профиля шнека под углом δ_kb1, который больше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_kb1≥arccos(0,5*a/ra)) или равен ей, и который предпочтительно меньше или равен углу гребня двухходового профиля шнека по Эрдменгеру (δ_kb1≤π/2-2*arccos(0,5*а/ra)),

- другая область гребня расположена относительно центра вращения профиля шнека под углом δ_kb2, который меньше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_kb2≤arccos(0,5*a/ra)) или равен ей, и который предпочтительно меньше или равен углу гребня двухходового профиля шнека по Эрдменгеру (δ_kb2≤π/2-2*arccos(0,5*a/ra)).

Сумма углов областей гребня и боковых областей δ_kb1, δ_kb2 и δ_fb1 участка уплотнения предпочтительно находится в пределах от 0,75*δ_gz до 2*δ_gb+δ_gz. В особо предпочтительной форме исполнения сумма углов областей гребня и боковых областей δ_kb1, δ_kb2 и δ_fb1 участка уплотнения предпочтительно находится в пределах от δ_gz до δ_gb+δ_gz.

Участок канала шнековых элементов, подлежащих применению согласно изобретению, предпочтительно характеризуется тем, что

- боковой участок расположен относительно центра вращения профиля шнека под углом δ_fb2, который больше половины угла раскрытия между углами корпуса (δ_fb2≥arccos(0,5*a/ra)) или равен ей, и который предпочтительно больше (δ_fb2≥2*arccos(0,5*a/ra)) или равен углу раскрытия между углами корпуса, а минимальное расстояние между боковым участком и радиусом шнека га больше, чем половина глубины нарезки h,

- область паза расположена относительно центра вращения профиля шнека под углом δ_nb1, который больше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_nb1≥arccos(0,5*a/ra)) или равен ей, и который предпочтительно меньше или равен углу гребня двухходового профиля шнека по Эрдменгеру (δ_nb1≤π/2-2*arccos(0,5*а/ra)),

- другая область паза расположена относительно центра вращения профиля шнека под углом δ_nb2, который меньше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_nb2≤arccos(0,5*a/ra)) или равен ей, и который предпочтительно меньше или равен углу гребня двухходового профиля шнека по Эрдменгеру (δ_nb2≤π/2-2*arccos(0,5*а/ra)).

Сумма углов областей паза и боковых областей δ_nb1, δ_nb2 и δ_fb2 участка уплотнения предпочтительно находится в пределах от 0,75*δ_gz до 2*δ_gb+5_gz. В особо предпочтительной форме исполнения сумма углов областей паза и боковых областей δ_nb1, δ_nb2 и δ_fb1 участка уплотнения предпочтительно находится в пределах от δ_gz до δ_gb+δ_gz.

Переходный участок характеризуется тем, что он начинается в боковой области и в боковой области же и заканчивается. Предпочтительно переходный участок состоит из последовательности «боковая область - область гребня - боковая область», или же из последовательности «боковая область - область паза - боковая область», или из последовательности «боковая область-область гребня - боковая область - область паза - боковая область», или из последовательности «боковая область - область паза - боковая область - область гребня - боковая область». В особо предпочтительной форме исполнения переходный участок состоит из одной боковой области. В этом случае переходный участок начинается и заканчивается в этой самой одной боковой области.

Понятие «шнековые элементы» не ограничено обычной ныне модульной конструкцей, состоящей из шнековых элементов и центральных валов, а применимо также к шнекам сплошной конструкции. Поэтому под понятием "шнековые элементы" подразумевают также сплошные шнеки.

Шнековые элементы, подлежащие применению согласно изобретению, можно использовать как транспортировочные элементы, месильные элементы и/или как смешивающие элементы.

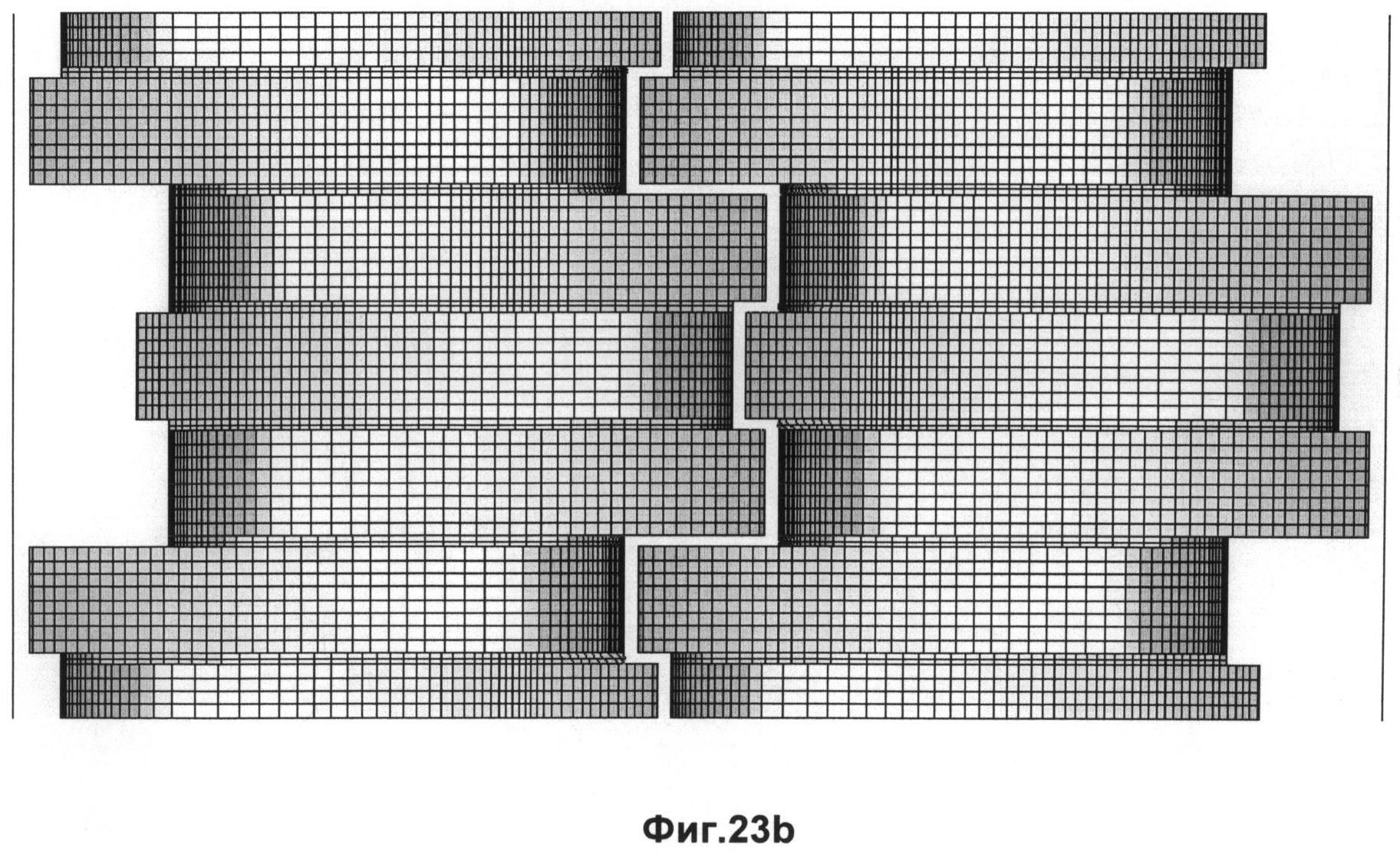

Транспортировочный элемент, как известно, отличается тем (см., например, [1], стр.227-248), что профиль шнека непрерывно поворачивается в осевом направлении и продолжается подобно винту. При этом Транспортировочный элемент может быть правым или левым. Шаг транспортировочного элемента предпочтительно находится в пределах от 0,1 до 10 величин межосевого расстояния, причем под шагом подразумевают длину по оси, необходимую на полный оборот профиля шнека, а длина по оси транспортировочного элемента предпочтительно находится в пределах от 0,1 до 10 значений межосевого расстояния.

Месильный элемент, как известно, отличается тем (см., например, [1], стр.227-248), что профиль шнека ступенчато продолжается в осевом направлении в форме месильных дисков. Расположение месильных дисков может быть правоходным, левоходным или же нейтральным. Длина месильных дисков по оси предпочтительно находится в пределах от 0,05 до 10 значений межосевого расстояния. Расстояние между двумя месильными дисками по оси предпочтительно находится в пределах от 0,002 до 0,1 значений межосевого расстояния.

Смесительные элементы, как известно (см., например, [1], стр.227-248), формируют путем изготовления транспортировочных элементов с проемами в гребнях шнеков. Смесительные элементы могут быть правоходными или левоходными. Шаг их предпочтительно находится в пределах от 0,1 до 10 величин межосевого расстояния, а длина элементов по оси предпочтительно находится в пределах от 0,1 до 10 величин межосевого расстояния. Проемы предпочтительно имеют форму u-образного или v-образного паза, которые предпочтительно располагают в направлении, противоположном таковому подачи, или же параллельно оси.

Специалисту известно, что шнековые профили с прямой очисткой скоблением нельзя непосредственно вставить в двухшнековый экструдер, наоборот, между шнеками должен быть промежуток (зазор, люфт). В книге [1], начиная с стр.28, описаны различные возможные стратегии осуществления этого. В шнековых профилях шнековых элементов согласно изобретению возможны зазоры, составляющие величину в пределах от 0,001 до 0,1 относительно диаметра профиля шнека, предпочтительно от 0,002 до 0,05, а особо предпочтительно - от 0,004 до 0,02. Как известно специалисту, зазоры между шнеком и корпусом могут отличаться от зазоров между шнеками либо же быть одинаковы. Зазоры также могут быть постоянны или варьировать в заданных пределах. Также возможно сдвигать профиль шнека в пределах зазоров. Возможные методики, предназначенные для этих целей, - это, например, описанная в [1], начиная со стр.28, возможность увеличения межосевого расстояния, эквидистанты продольного сечения или пространственной эквидистанты, причем все они известны специалисту. При увеличении межосевого расстояния конструируют профиль шнека меньшего диаметра и раздвигают на величину зазора между шнеками. При использовании метода эквидистанты продольного сечения кривую профиля в продольном сечении (параллельно оси) сдвигают внутрь на половину зазора между двумя шнеками. В методе с использованием пространственной эквидистанты, исходя из пространственной кривой, по которой истираются шнековые элементы, шнековый элемент уменьшают на половину величины зазора между двумя шнеками в направлении, перпендикулярном плоскостям профилей с точной очисткой скоблением. Предпочтительно применять эквидистанту продольного сечения и пространственную эквидистанту, особо предпочтительно пространственную эквидистанту.

Кроме того, предметом настоящего изобретения является способ изготовления пластических масс, в частности, расплавов полимеров и смесей расплавов полимеров, прежде всего термопластов и эластомеров, особо предпочтительно поликарбоната и смесей поликарбонатов, отличающийся тем, что применяют шнековые элементы согласно изобретению в многовальных шнековых машинах. Предпочтительно применять шнековые элементы согласно изобретению в двухвальных шнековых машинах. Шнековые элементы можно применять в многовальных шнековых машинах в виде месильных или транспортировочных элементов. Также можно сочетать друг с другом месильные и транспортировочные элементы в одной шнековой машине. Шнековые элементы согласно изобретению можно также комбинировать с другими шнековыми элементами, известными на нынешнем техническом уровне.

Новые шнековые элементы согласно изобретению отличаются тем, что они не обладают вышепоименованными недостатками шнековых элементов, известных на нынешнем техническом уровне. В частности, шнековые элементы согласно изобретению дают возможность герметизации (уплотнения) области пазухи в силу того, что в каждом случае в области пазухи находится по одной области гребня, благодаря чему возможности повышения давления в транспортировочных элементах, созданных на базе таких профилей шнека, велики. В частности, предметом настоящего изобретения являются шнековые элементы, у которых мала область гребня, благодаря чему минимизируется термическая и механическая нагрузка на продукт. В частности, предметом настоящего изобретения являются шнековые элементы, у которых боковая область, располагающаяся между двумя областями паза, характеризуется расстоянием от корпуса, превышающим половину глубины витка, благодаря чему поддерживают низкое сопротивление течению. В частности, предметом настоящего изобретения являются шнековые элементы, которые на всех валах многовального экструдера или на обоих валах двухвального экструдера обладают идентичным профилем.

Предпочтительные материалы для изготовления шнековых элементов - это различные сорта стали, в особенности азотированная и нержавеющая сталь.

Пластические массы, которые можно с высокой эффективностью и одновременно при щадящем отношении к продукту экструдировать согласно изобретению, - это, например, суспензии, пасты, стекло, керамические массы, металлы в форме расплава, пластмассы, расплавы пластмасс, растворы полимеров, эластомерные и каучуковые массы.

Предпочтительно применять пластмассы и растворы полимеров, особо предпочтительно - термопластические полимеры. В качестве термопластического полимера предпочтительно применять по меньшей мере один полимер из следующей группы: поликарбонат, полиамид, сложный полиэфир, в особенности полибутилентерефталат и полиэтилентерефталат, полилактид, простой полиэфир, термопластический полиуретан, полиацеталь, фторополимер, в особенности поливинилиденфторид, полиэфирсульфоны, полиолефин, в особенности полиэтилен и полипропилен, полиимид, полиакрилат, в особенности поли(метил)метакрилат, полифениленоксид, полифениленсульфид, полиэфиркетон, полиарилэфиркетон, полимеризаты стирола, в частности полистирол, сополимеры стирола, в особенности сополимер стирола и акрилонитрила, блок-сополимеры акрилонитрила, бутадиена и стирола и поливинилхлорид. Равным же образом предпочтительно применяют так называемые "бленды" (смеси) приведенных пластмасс, под каковым термином специалист подразумевает сочетание двух или более пластмасс. Особо предпочтительны поликарбонат и смеси, содержащие поликарбонат, крайне предпочтителен поликарбонат, например, полученный методом с границей раздела фаз или методом переэтерификации в расплаве.

Прочие предпочтительные применяемые материалы - это каучуки. В качестве каучука предпочтительно применяют по меньшей мере один из материалов, принадлежащий к группе, которую образуют стирол-бутадиеновый каучук, натуральный каучук, бутадиеновый каучук, изопреновый каучук, этилен-пропилен-диеновый каучук, этилен-пропиленовый каучук, бутадиен-акрилонитриловый каучук, гидрированный нитриловый каучук, бутиловый каучук, галобутиловый каучук, хлоропреновый каучук, этилен-винилацетатный каучук, полиуретановый каучук, термопластический полиуретан, гуттаперча, арилатный каучук, фторный каучук, силиконовый каучук, сульфидный каучук, хлорсульфонил-полиэтиленовый каучук. Разумеется, возможно также сочетание двух или более из приведенных каучуков или сочетание одного или более каучука с одной или несколькими пластмассами.

Эти термопласты и эластомеры можно применять в чистом виде или в виде смесей с наполнителями и армирующими веществами, в частности, стекловолокном, в виде смесей друг с другом или с другими полимерами или в виде смесей с обычными добавками к полимерам.

В предпочтительной форме исполнения к пластическим массам, в особенности к расплавам полимеров и смесям полимерных расплавов добавляют присадки. Их можно вводить вместе с полимером в экструдер в виде твердых веществ, жидкостей или растворов, либо же по меньшей мере часть добавок (присадок) или все добавки вводят в экструдер через боковой поток.

Добавки могут придавать полимеру разнообразные свойства. Это могут быть, например, красители, пигменты, средства, способствующие обработке, наполнители, антиоксиданты, армирующие вещества, поглотители УФ-излучения и светостабилизаторы, деактиваторы металлов, уловители пероксидов, основные стабилизаторы, затравки, бензофураны и индолиноны, действующие в качестве стабилизаторов и антиоксидантов, средства, способствующие отделению от формы, добавки, препятствующие горению, антистатические средства, средства окрашивания и стабилизаторы расплавов. Примерами их являются сажа, стекловолокно, глина, слюда, графитные волокна, диоксид титана, углеродные волокна, углеродные нанотрубочки, ионные жидкости и натуральные волокна.

При реализации способа согласно изобретению экструдер можно заполнять продуктом различным образом, в зависимости от состояния, в котором получают полимер. В предпочтительном варианте в экструдер подают жидкую фазу, которая помимо полимера может содержать еще и растворитель и, возможно, остаточные мономеры. Состояния, в которых получают полимер после реакции и, при необходимости, предварительного выпаривания, известны специалисту. Примеры их следующие:

- полистирол с остаточным стиролом и, возможно, этилбензолом, толуолом, ксилолом, бутаноном или другим растворителем

- сополимер стирола и акрилонитрила с остаточным стиролом, остаточным акрилонитрилом и, возможно, этилбензолом, толуолом, ксилолом, бутаноном или другим растворителем

- линейный полиэтилен низкой или высокой плотности, разветвленный полиэтилен с растворителем, как то: гексаном, техническим гексаном, пропаном, изобутаном и мономерами, например, пропиленом, бутеном-1, гексеном-1, 4-метилпентеном-1, октеном-1 (процессы с суспензиями - это: процесс СХ фирмы Mitsui Chemicals (гексан), процесс Hostalen фирмы Basell (гексан), Chevron Philips USA (изобутан), процесс Borstar фирмы Borealis (пропан), Бельгия, и DSM используют гексан в процессес растворителем), подробности приведены в [6] (Comparative Analysis of Various Polyethylen Production Technologies, Chem. And Petroleum Eng. Vol.44, Nos.7-8, 2008)

- поликарбонат с растворителем, например, хлорбензолом и метиленхлоридом

- полиметиленметакрилат с мономером, т.е., метакрилатом.

При реализации способа согласно изобретению экструдер можно, например, также загружать частицами. В этом случае экструдер согласно изобретению служит прежде всего для расплавления, конфекционирования и смешения с присадками. Состояния, в которых получают полимер после реакции и, при необходимости, предварительного выпаривания или осаждения, известны специалисту. Примеры их следующие:

- полипропилен, когда полимер получают в форме порошка после последней реакции;

- полиэтилен высокой плотности из процесса в газовой фазе или процесса с пульпой;

- эмульсионные полимеризаты, как, например, акрилонитрил-бутадиен-стирол после осаждения и, при необходимости, сушки.

При дополнительной обработке двухвальный или многовальный экструдер согласно изобретению особо удобно использовать в задачах с дегазацией. При этом особые выгоды получаются при прямой обработке вторичного сырья (полиэтилентерефталата), материала для бутылок, в каковом случае дегазация происходит при минимальной температурной нагрузке.

Особо предпочтительно использовать способ согласно изобретению при изготовлении и компаундировании поликарбоната. В этом случае он обладает преимуществами в первую очередь в смысле цвета поликарбоната, каковой цвет у неокрашенного поликарбоната измеряют с помощью индекса желтизны (YI). При этом особо предпочтительно применять шнековые элементы согласно изобретению в зоне дегазации.

В смысле настоящего изобретения поликарбонаты - это как гомополикарбонаты, так и сополикарбонаты; поликарбонаты могут, как известно, быть линейными или разветвленными.

Предпочтительные способы изготовления поликарбонатов, включая сложные полиэфиркарбонаты, подлежащих применению согласно изобретению, - это известный способ с границей раздела фаз и известный способ переэтерификации в расплаве.

В первом случае предпочтительно использовать в качестве производного угольной кислоты фосген, а в последнем случае - дифенилкарбонат. Катализаторы, растворители, переработка, условия реакции и т.д. при изготовлении поликарбонатов в обоих случаях достаточно подробно описаны и известны.

Часть карбонатных групп в пригодных согласно изобретению поликарбонатах, до 80 моль %, предпочтительно 20-50 моль-%, может быть заменена группами сложных эфиров ароматических дикарбоновых кислот. Такие поликарбонаты, в цепь молекулы которых встроены как остатки угольной кислоты, так и остатки ароматических дикарбоновых кислот, представляют собой, точнее говоря, ароматические сложные полиэфиркарбонаты. Для простоты изложения в настоящей заявке они объединены под общим понятием термопластических ароматических поликарбонатов.

Способ согласно изобретению находит применение, в частности, при изготовлении поликарбонатов. Поэтому предметом настоящего изобретения является также способ изготовления поликарбонатов, отличающийся тем, что по меньшей мере один этап процесса изготовления включает в себя способ экструзии согласно изобретению.

Изготовление поликарбонатов с применением способа согласно изобретению осуществляют известным образом из дифенолов, производных угольной кислоты, при необходимости - прерывателей цепи и при необходимости - разветвителей, причем для изготовления сложных полиэфиркарбонатов часть производных угольной кислоты заменяют ароматическими дикарбоновыми кислотами или производными дикарбоновых кислот, ориентируясь на карбонатные структурные единицы, подлежащие в ароматических поликарбонатах замене на структурные единицы ароматических дикарбоновых кислот.

В качестве примера относительно изготовления поликарбонатов здесь можно сослаться на Schnell, "Chemistry and Physics of Polycarbonates", Polymer Reviews, Volume 9, Interscience Publishers, New York, London, Sydney 1964.

Термопластические поликарбонаты, которые предпочтительно применяют в способе согласно изобретению, включая термопластические ароматические сложные полиэфиркарбонаты, имеют среднюю молекулярную массу Mw (определенную измерением относительной вязкости при 25°С в СН2С12 и при концентрации в 0,5 г на 100 мл CH2Cl2) в 12000 - 120000, предпочтительно 15000-80000, а в особенности 15000 - 60000.

Дифенолы, пригодные для изготовления поликарбоната посредством способа согласно изобретению, многократно описаны на нынешнем техническом уровне.

Надлежащие дифенолы - это, например гидрохинон, резорцин, дигидроксидифенил, бис-(гидроксифенил)-алканы, бис-(гидроксифенил)-циклоалканы, бис-(гидроксифенил)-сульфиды, бис-(гидроксифенил)-эфиры, бис-(гидроксифенил)-кетоны, бис-(гидроксифенил)-сульфоны, бис-(гидроксифенил)-сульфоксиды, α,α'-бис-(гидроксифенил)-диизопропилбензолы, а также их алкилированные, ядерно-алкилированные и ядерно-галогенированные соединения.

Предпочтительные дифенолы - это 4,4'-дигидроксидифенил, 2,2-бис-(4-гидроксифенил)-1-фенил-пропан, 1,1-бис-(4-гидроксифенил)-фенил-этан, 2,2-бис-(4-гидроксифенил)пропан, 2,4-бис-(4-гидроксифенил)-2-метилбутан, 1,3-бис-[2-(4-гидроксифенил)-2-пропил]бензол (бисфенол М), 2,2-бис-(3-метил-4-гидроксифенил)-пропан, бис-(3,5-диметил-4-гидроксифенил)-метан, 2,2-бис-(3,5-диметил-4-гидроксифенил)-пропан, бис-(3,5-диметил-4-гидроксифенил)-сульфон, 2,4-бис-(3,5-диметил-4-гидроксифенил)-2-метилбутан, 1,3-бис-[2-(3,5-диметил-4-гидроксифенил)-2- пропил]бензол и 1,1-бис-(4-гидроксифенил)-3,3,5-триметилциклогексан (бисфенол ТМС).

Особо предпочтительные дифенолы - это 4,4'- дигидроксидифенил, 1,1-бис-(4-гидроксифенил)-фенил-этан, 2,2-бис-(4-гидроксифенил)-пропан, 2,2-бис-(3,5-диметил-4-гидроксифенил)-пропан, 1,1 -бис-(4-гидроксифенил)-циклогексан и 1,1-бис-(4-гидроксифенил)-3,3,5-триметилциклогексан (бисфенол ТМС).

Эти и прочие надлежащие дигидроксиарильные соединения описаны, например, в германской заявке DE-A 3832396, во заявке на патент Франции FR-A 1561518, в книге Н. Schnell, Chemistry and Physics of Polycarbonates, Interscience Publishers, New York 1964, S.28 ff.; S.102 ff. и в книге D.G. Legrand, J.T. Bendler, Handbook of Polycarbonate Science and Technology, Marcel Dekker New York 2000, S.72 ff.

В случае гомополикарбонатов применяют только один дифенол, а в случае сополикарбонатов применяют несколько дифенолов, причем само собой разумеется, что применяемые дифенолы, как и все иные химикаты и вспомогательные вещества, применяемые для синтеза, могут нести загрязнения, обусловленные их собственным синтезом, переработкой и хранением, хотя и желательно работать с сырьевыми материалами максимально возможной чистоты.

Диарилкарбонаты, пригодные для реакции с дигидроксиариловыми соединениями при переэтерификации в расплаве, - это таковые общей формулы (II)

где

R, R' и R" независимо друг от друга означают водород, линейный или разветвленный алкил с 1-34 атомами углерода, алкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода, R может также означать -COO-R'", причем R'" означает водород, линейный или разветвленный алкил с 1-34 атомами углерода, алкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода.

Предпочтительные диарилкарбонаты - это, например, дифенилкарбонат, метилфенил-фенил-карбонаты и ди-(метилфенил)-карбонаты, 4-этилфенил-фенил-карбонат, ди-(4-этилфенил)-карбонат, 4-н-пропилфенил-фенил-карбонат, ди-(4-н-пропилфенил)-карбонат, 4-изо-пропилфенил-фенил-карбонат, ди-(4-изо-пропилфенил)-карбонат, 4-н-бутилфенил-фенил-карбонат, ди-(4-н-бутилфенил)-карбонат, 4-изо-бутилфенил-фенил-карбонат, ди-(4-изо-бутилфенил)-карбонат, 4-трет-бутилфенил-фенил-карбонат, ди-(4-трет-бутилфенил)-карбонат, 4-н-пентилфенил-фенил-карбонат, ди-(4-н-пентилфенил)-карбонат, 4-н-гексилфенил-фенил-карбонат, ди-(4-н-гексилфенил)-карбонат, 4-изо-октилфенил-фенил-карбонат, ди-(4-изо-октилфенил)-карбонат, 4-н-нонилфенил-фенил-карбонат, ди-(4-н-нонилфенил)-карбонат, 4-циклогексилфенил-фенил-карбонат, ди-(4-циклогексилфенил)-карбонат, 4-(1-метил-1-фенилэтил)-фенил-фенил-карбонат, ди-[4-(1-метил-1-фенилэтил)-фенил]-карбонат, бифенил-4-ил-фенил-карбонат, ди-(бифенил-4-ил)-карбонат, 4-(1-нафтил)-фенил-фенил-карбонат, 4-(2-нафтил)-фенил-фенил-карбонат, ди-[4-(1-нафтил)-фенил]-карбонат, ди-[4-(2-нафтил)фенил]-карбонат, 4-феноксифенил-фенил-карбонат, ди-(4-феноксифенил)-карбонат, 3-пентадецилфенил-фенил-карбонат, ди-(3-реп1адецилфенил)-карбонат, 4-тритилфенил-фенил-карбонат, ди-(4-тритилфенил)-карбонат, метилсалицилат-фенил-карбонат, ди-(метилсалицилат)-карбонат, этилсалицилат-фенил-карбонат, ди-(этилсалицилат)-карбонат, н-пропилсалицилат-фенил-карбонат, ди-(н-пропилсалицилат)-карбонат, изо-пропилсалицилат-фенил-карбонат, ди-(изо-пропилсалицилат)-карбонат, н-бутилсалицилат-фенил-карбонат, ди-(н-бутилсалицилат)-карбонат, изо-бутилсалицилат-фенил-карбонат, ди-(изо-бутилсалицилат)-карбонат, трет-бутилсалицилат-фенил-карбонат, ди-(трет-бутилсалицилат)-карбонат, ди-(фенилсалицилат)-карбонат и ди-(бензилсалицилат)-карбонат.

Особо предпочтительные диариловые соединения - это дифенилкарбонат, 4-трет-бутилфенил-фенил-карбонат, ди-(4-трет-бутилфенил)-карбонат, бифенил-4-ил-фенил-карбонат, ди-(бифенил-4-ил)-карбонат, 4-(1-метил-1-фенилэтил)-фенил-фенил-карбонат, ди-[4-(1-метил-1-фенилэтил)-фенил]-карбонат и ди-(метилсалицилат)-карбонат.

Крайне предпочтителен дифенилкарбонат.

Можно применять как один диарилкарбонат, так и различные диарилкарбонаты.

Диарилкарбонаты можно также применять с остаточным содержанием моногидроксиариловых соединений, из которых их изготавливают.Остаточное содержание моногидроксиариловых соединений может составлять до 20 вес.-%, предпочтительно - до 10 вес.-%, особо предпочтительно - до 5 вес.-%, а крайне предпочтительно - до 2 вес.-%.

Относительно дигидроксиариловых соединений в общем случае применяют 1,02-1,30 моль диарилкарбоната или диарилкарбонатов, предпочтительно 1,04-1,25 моль, особо предпочтительно - 1,045-1,22 моль, крайне особо предпочтительно - 1,05-1,20 моль на моль дигидроксиарилового соединения. Можно также применять смеси вышепоименованных диарилкарбонатов, причем в этом случае приведенные выше данные о количестве вещества на моль дигидроксиарилового соединения рассчитывают относительно общего количества вещества в смеси диарилкарбонатов.

Монофункциональные прерыватели цепи, необходимые для задания молекулярного веса, как, например, фенол или алкилфенолы, особенно фенол, пара-трет-бутилфенол, изооктилфенол, кумилфенол, их эфиры хлоругольной кислоты или хлорангидриды монокарбоновых кислот либо же смеси этих прерывателей цепи, добавляют в реакционную смесь либо с бисфенолатом или бисфенолатами, либо же в на любом этапе, пока в реакционной смеси еще присутствуют фосген или концевые группы хлоругольной кислоты, либо же - при использовании в качестве прерывателей цепи хлорангидридов и эфиров хлоругольной кислоты - пока наличествуют достаточно фенольных групп формирующегося полимера. Предпочтительно, однако, добавлять прерыватель или прерыватели цепи после фосгенирования в таком месте или в такой момент, когда фосгена более не имеется, но катализатор еще не был добавлен. В качестве альтернативы возможно также их введение до катализатора, совместно с катализатором или параллельно ему.

Таким же образом при необходимости в синтетическую смесь добавляют разветвители или смеси разветвителей. Обычно, однако, разветвители добавляют до прерывателей цепи. Как правило, используют трисфенолы, кватерфенилы [?] или хлорангидриды трикарбоновых и тетракарбоновых кислот, либо же смеси полифенолов или хлорангидридов. Некоторые из пригодных к применению в качестве разветвителей соединений с тремя или более чем тремя фенольными гидроксильными группами - это, например, флороглюцин, 4,6-диметил-2,4,6-три-(4-гидроксифенил)-гептен-2, 4,6-диметил-2,4,6-три-(4-гидроксифенил)-гептан, 1,3,5-три-(4-гидроксифенил)-бензол, 1,1,1-три-(4-гидроксифенил)-этан, три-(4-гидроксифенил)-фенилметан, 2,2-бис-(4,4-(4-гидроксифенил)-циклогексил]-пропан, 2,4-бис-(4-гидроксифенил-изопропил)-фенол и тетра-(4-гидроксифенил)-метан.

Некоторые из прочих трифункциональных соединений - это 2,4-дигидроксибензойная кислота, тримезиновая кислота, цианурхлорид и 3,3-бис-(3-метил-4-гидроксифенил)-2-оксо-2,3-дигидроиндол.

В качестве разветвителей предпочтительны 3,3-бис-(3-метил-4-гидроксифенил)-2-оксо-2,3-дигидроиндол и 1,1,1-три-(4-гидроксифенил)-этан.

В синтезе поликарбоната с поверхностью раздела фаз предпочтительно используют такие катализаторы, как третичные амины, в частности, триэтиламин, трибутиламин, триоктиламин, N-этилпиперидин, N-метилпиперидин, N-i/n-пропилпиперидин; четвертичные соли аммония, например, гидроксид, хлорид, гидросульфат, тетрафторборат тетрабутиламмония, трибутилбензиламмония или тетраэтиламмония; а также соединения фосфония, соответствующие соединениям аммония. Эти соединения описаны в литературе как типичные катализаторы для процесса с поверхностью раздела фаз, доступны на рынке и известны специалисту. Катализаторы можно вводить во время синтеза по отдельности, в смеси либо независимо друг от друга одновременно или последовательно, при необходимости также и до фосгенирования; предпочтительно, однако, вводить их после внесения фосгена, если только в качестве катализатора не используют ониевое соединение или смесь ониевых соединений. В этом случае предпочтительно добавление катализатора до фосгенирования. Добавлять катализатор или катализаторы можно в чистом виде, в нейтральном растворителе, предпочтительно в том же растворителе, что используют и в синтезе поликарбоната, либо же в виде водного раствора; в случае третичных аминов - в виде солей аммония с кислотами, предпочтительно минеральными, особенно соляной кислотой. При использовании нескольких катализаторов или введении катализатора по частям можно, разумеется, в различных местах или на различных этапах осуществлять добавление различным образом. Общее количество используемого катализатора составляет от 0,001 до 10 моль-% от количества использованных бисфенолов, предпочтительно от 0,01 до 8 моль-%, особо предпочтительно - от 0,05 до 5 моль-%.

В качестве катализаторов для изготовления поликарбонатов способом переэтерификации в расплаве можно применять известные в литературе основные катализаторы, как, например, гидроксиды и оксиды щелочных и щелочноземельных металлов и/или ониевые соли, как, например, соли аммония или фосфония. При синтезе предпочтительно применяют ониевые соли, особо предпочтительно - соли фосфония. Пример таких фосфониевых солей - это таковые общей формулы (IV)

где

R7-10 означает одинаковые или различные, при необходимости замещенные, алкилы с 1-10 атомами углерода, арилы с 6-10 атомами углерода, аралкилы с 7-10 атомами углерода или циклоалкилы с 5-6 атомами углерода, предпочтительно метил или арилы с 6-14 атомами углерода, особо предпочтительно - метил или фенил, и

X- означает анион, выбранный из группы, которую образуют гидроксид, сульфат, гидросульфат, гидрокарбонат, карбонат, галогенид, предпочтительно хлорид, или алкилат или арилат с формулой - OR11, причем R11 означает при необходимости замещенный ариловый с 6-14 атомами углерода, аралкиловый с 7-15 атомами углерода или циклоалкиловый остаток с 5-6 атомами углерода, алкил с 1-20 атомами углерода, предпочтительно фенил.

Особо предпочтительные катализаторы - это хлорид тетрафенилфосфония, гидроксид тетрафенилфосфония и фенолат тетрафенилфосфония, крайне предпочтителен фенолат тетрафен илфосфония.

Катализаторы предпочтительно применяют в количествах 10-8-10-3 моль, на один моль дигидроксиарилового соединения, особо предпочтительно - в количествах 10-7-10-4 моль.

При необходимости можно также применять сокатализаторы, чтобы повысить скорость поликонденсации.

Это могут быть, например, соли щелочных и щелочноземельных металлов со щелочным действием, как то: гидроксиды, при необходимости замещенные алкоксиды лития, натрия и калия с 1-10 атомами углерода и арилоксиды этих металлов с 6-14 атомами углерода, предпочтительно гидроксиды, при необходимости замещенные алкоксиды натрия с 1-10 атомами углерода и арилоксиды натрия с 6-14 атомами углерода. Предпочтительны гидроксид натрия, фенолат натрия или динатриевая соль 2,2-бис-(4-гидроксифенил)-пропана.

Если ионы щелочных или щелочноземельных металлов добавляют в формах солей, то количество ионов щелочных или щелочноземельных металлов, определенное атомно-абсорбционной спектроскопией, составляет 1-500 ppb, предпочтительно 5-300 ppb, а наиболее предпочтительно 5-200 ppb, относительно поликарбоната, который должен образоваться. В предпочтительных формах исполнения способа согласно изобретению, однако, солей щелочных металлов не применяют.

Синтез поликарбонатов можно осуществлять непрерывным или прерывистым образом. Поэтому реакция может происходить в котлах с мешалкой, реакторах в виде труб, реакторах с перекачиванием, или в каскадах котлов с мешалками, или же в сочетаниях этих емкостей. При этом следует с помощью уже упомянутых органов перемешивания обеспечить, чтобы разделение водной и органической фаз происходило по возможности лишь тогда, когда реакция в синтез-смеси завершилась, т.е., когда в смеси больше нет способного к омылению хлора из фосгена или эфиров хлоругольной кислоты.

После введения фосгена в способе с границей раздела фаз может оказаться целесообразным некоторое время перемешивать органическую и водную фазы, прежде чем добавлять разветвитель (если только он не добавлен вместе с бисфенолатом), прерыватель цепи и катализатор. Выгодна может оказаться такая пауза после добавления любого компонента. Продолжительность такого дополнительного перемешивания составляет от 10 секунд до 60 минут, предпочтительно - от 30 секунд до 40 минут, особо предпочтительно - 1-15 минут.

Органическая фаза может состоять из одного растворителя или смесей несокльких растворителей. Подходящие растворители - это хлорированные углеводороды (алифатические и/или ароматические), предпочтительно дихлорметан, трихлорэтилен, 1,1,1-трихлорэтан, 1,1,2-трихлорэтан и хлорбензол, а также их смеси. Также можно, однако, применять ароматические углеводороды, как то: бензол, толуол, мета-, пара- или орто-ксилол или ароматические простые эфиры, например, анизол - поодиночке, в смеси с хлорированными углеводородами или в дополнение к ним. В другой форме исполнения синтеза применяют растворители, которые не растворяют поликарбонат, а только вызывают его набухание. Поэтому в сочетании с растворителями можно применять также вещества, не являющиеся растворителями поликарбоната. При этом в качестве растворителей можно использовать и растворители, которые сами растворяются в водной фазе, как, например, тетрагидрофуран, 1,3/1,4-диоксан или 1,3-диоксолан, если партнер-растворитель формирует вторую органическую фазу.

Реакционную смесь, состоящую по меньшей мере из двух фаз, прошедшую реакцию и содержащую самое большее следовые количества (<2 ppm) эфиров хлоругольной кислоты, оставляют отстаиваться для разделения фаз. Щелочную водную фазу полностью или частично возвращают в синтез поликарбоната как водную фазу либо же подают на очистку сточных вод, где отделяют растворитель и катализатор и возвращают их. В другом варианте переработки после отделения органических загрязнений, в особенности растворителей и остатков полимеров, а при необходимости - после доведения рН до определенного значения, например, добавлением едкого натра, отделяют соль, которую, например, можно направить на электролиз хлоридов щелочных металлов, а водную фазу при необходимости снова направляют на синтез.

Органическую фазу, содержащую поликарбонат, можно на этом этапе очистить от всех загрязнений - щелочи, ионов или катализатора. Даже и после одного или более процессов разделения органическая фаза содержит определенные количества щелочной водной фазы в мелких каплях, а также катализатор, как правило - третичный амин. Процедуры разделения (осаждения) можно также поддержать, пропуская органическую фазу через баки осаждения, котлы с мешалками, осаждающие резервуары или сепараторы либо же сочетания этих приборов, причем на всех или на некоторых этапах разделения, при необходимости - используя активные или пассивные средства перемешивания, можно добавлять воду.

После этого грубого отделения щелочной водной фазы органическую фазу один или несколько раз отмывают разбавленными кислотами: минеральными, карбоновыми, гидроксикарбоновыми и/или сульфоновыми кислотами. Предпочтительны водные растворы минеральных кислот, в особенности соляная кислота, фосфористая кислота и фосфорная кислота, а также смеси этих кислот. Концентрация этих кислот должна находиться в пределах от 0,001 до 50 вес.-%, предпочтительно - от 0,01 до 5 вес.-%.

Кроме того, органическую фазу многократно отмывают обессоленной или дистиллированной водой. Отделение органической фазы, возможно, диспергированной с частями органической фазы, после отдельных этапов отмывки осуществляют с помощью баков осаждения, котлов с мешалками, осаждающих резервуаров или сепараторов либо же их сочетаний, причем между этапами отмывки, при необходимости - используя активные или пассивные средства смешивания, можно добавлять воду.

Между отдельными этапами отмывки, либо же после отмывки можно при необходимости добавлять кислоты, предпочтительно растворенные в растворителе, который является основой раствора полимера. На этом этапе предпочтительно использовать газообразный хлороводород и фосфорную или фосфористую кислоту, которые при необходимости также можно применять в смесях.

Ароматические дикарбоновые кислоты, пригодные для синтеза сложных полиэфиркарбонатов, - это, например, фталевая кислота, терефталевая, изофталевая кислота, трет.-бутилизофталевая кислота, 3,3'-дифенилдикарбоновая кислота, 4,4'-дифенилдикарбоновая кислота, 4,4-бензофенондикарбоновая кислота, 3,4'-бензофенондикарбоновая кислота, 4,4'-дифенилэфирдикарбоновая кислота, 4,4'-дифенилсульфондикарбоновая кислота, 2,2-бис-(4-карбоксифенил)-пропан, триметил-3-фенилиндан-4,5'-дикарбоновая кислота.

Среди ароматических дикарбоновых кислот особо предпочтительно применять терефталевую и/или изофталевую кислоты.

Производные дикарбоновых кислот - это дигалогениды дикарбоновых кислот и диалкиловые эфиры дикарбоновых кислот, в частности, дихлориды дикарбоновых кислот и диметиловые эфиры дикарбоновых кислот.

В основном замена карбонатных групп на сложноэфирные группы ароматических дикарбоновых кислот происходит с соблюдением стехиометрии и количественных параметров, так что молярные соотношения компонентов реакции сохраняются и в готовом сложном полиэфиркарбонате. Встраивание групп сложных эфиров ароматических дикарбоновых кислот может происходить как статистически, так и блоками.

В рамках настоящего изобретения алкил с 1-4 атомами углерода означает, например, метил, этил, н.-пропил, изопропил, н.-бутил, втор.-бутил, трет.-бутил, алкил с 1 - 6 атомами углерода кроме того, например, н.-пентил, 1-метилбутил, 2-метилбутил, 3-метилбутил, неопентил, 1-этилпропил, циклопентил, циклопентил, н-пентил, 1,1-диметилпропил, 1,2-диметилпропил, 1,2-диметилпропил, 1-метил пентил, 2-метилпентил, 3-метилпентил, 4-метилпентил, 1,1-диметилбутил, 1,2-диметилбутил, 1,3-диметилбутил, 2,2-диметилбутил, 2,3-диметилбутил, 3,3-диметилбутил, 1-этилбутил, 2-этилбутил, 1,1,2-триметилпропил, 1,2,2-триметилпропил, 1-этил-1-метилпропил, 1-этил-2-метилпропил или 1-этил-2-метилпропил, алкил с 1-10 атомами углерода кроме того, например, н-гептил и н-октил, пинакил, адамантил, изомерные ментилы, н-нонил, н-децил, алкил с 1-34 атомами углерода кроме того, например, означают н-додецил, н-тридецил, н-тетрадецил, н-гексадецил или н-октадецил. То же самое справедливо для соответствующего алкилового остатка, например, в аралкиловых или алкилариловых, алкилфениловых или алкилкарбониловых остатках. Алкиленовые остатки в соответствующих гидроксиалкиловых или аралкиловых либо же алкилариловых остатках, например, означают алкиленовые остатки, соответствующие вышепоименованным алкиловым остаткам.

Арил означает карбоциклический ароматический остаток с 6-34 атомами углерода в каркасе. То же самое справедливо для ароматической части арилалкилового остатка, также называемого аралкиловым остатком, а также для ариловых компонентов более сложных групп, как, например, арилкарбониловых остатков.

Примеры арила с 6-34 атомами углерода - это фенил, орто-, пара- и мета-толил, нафтил, фенантренил, антраценил или флуоренил.

Арилалкил либо же аралкил в каждом случае независимо означает прямоцепочечный, циклический, разветвленный или неразветвленный алкиловый остаток согласно вышеприведенному определению, который может быть однократно, многократно или полностью замещен ариловыми остатками согласно вышеприведенному определению.

Приведенные выше перечисления даны в качестве примеров, и их не следует рассматривать как ограничение.

Если не указано иное, то в рамках настоящего изобретения под единицами ppb и ppm подразумевают массовые части.

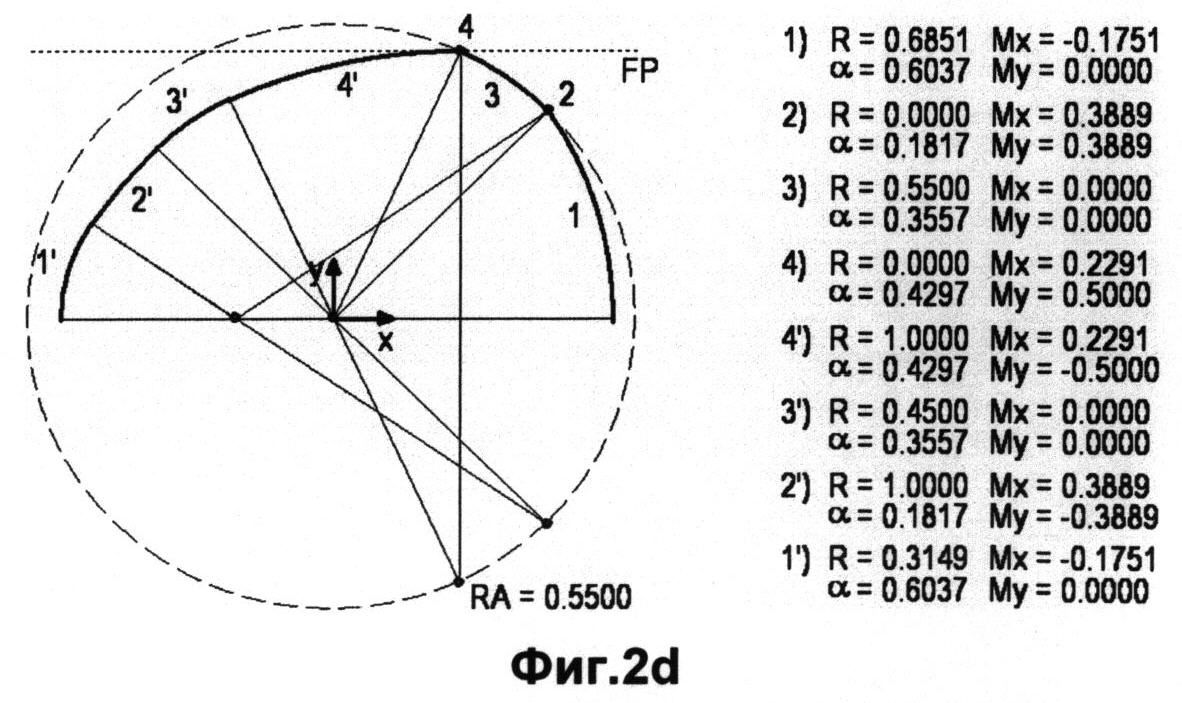

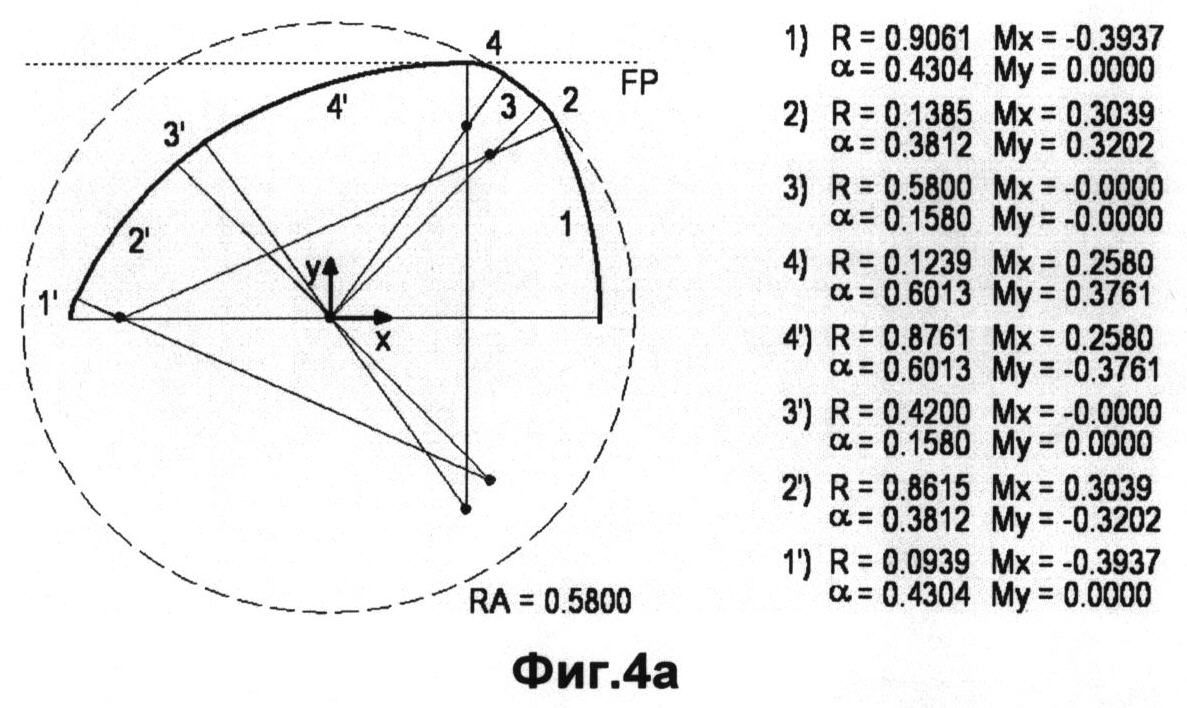

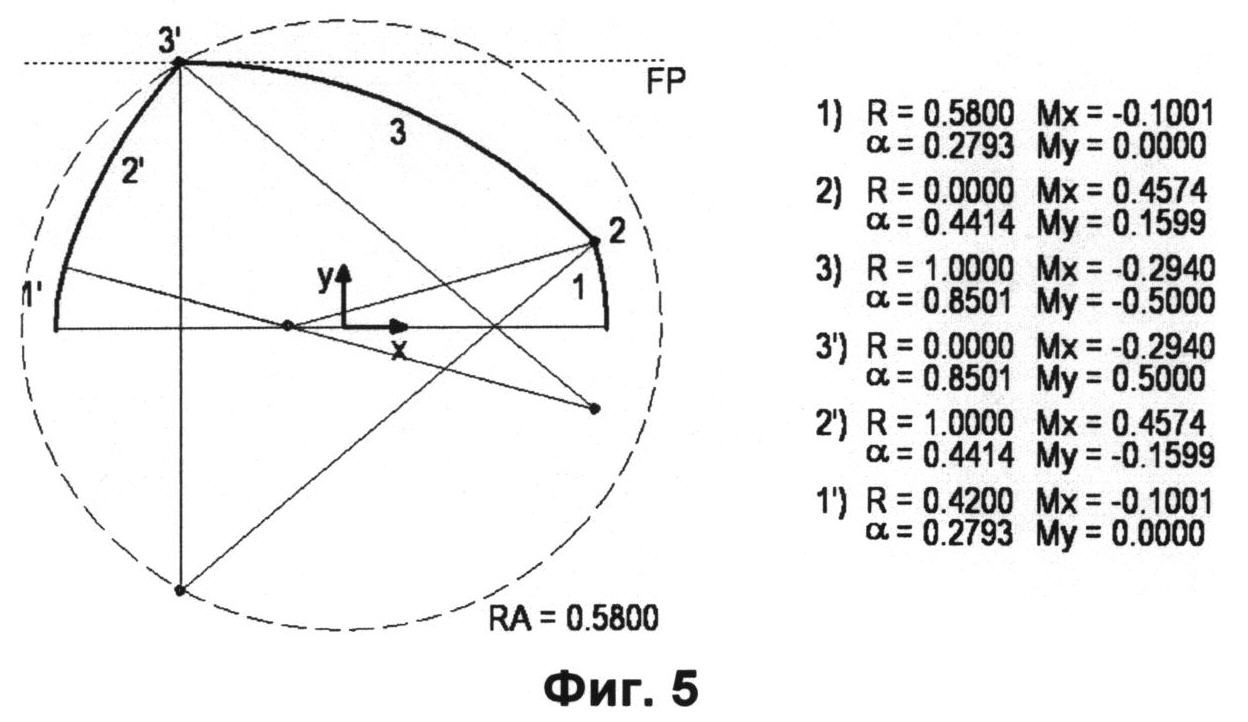

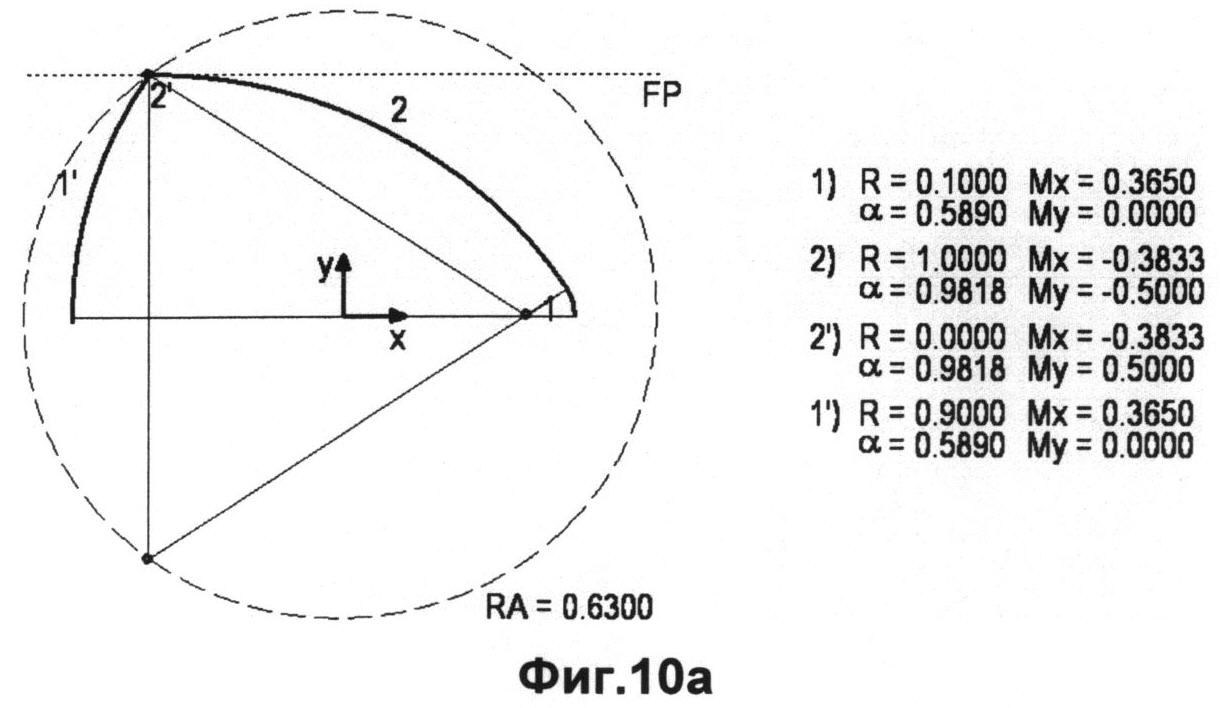

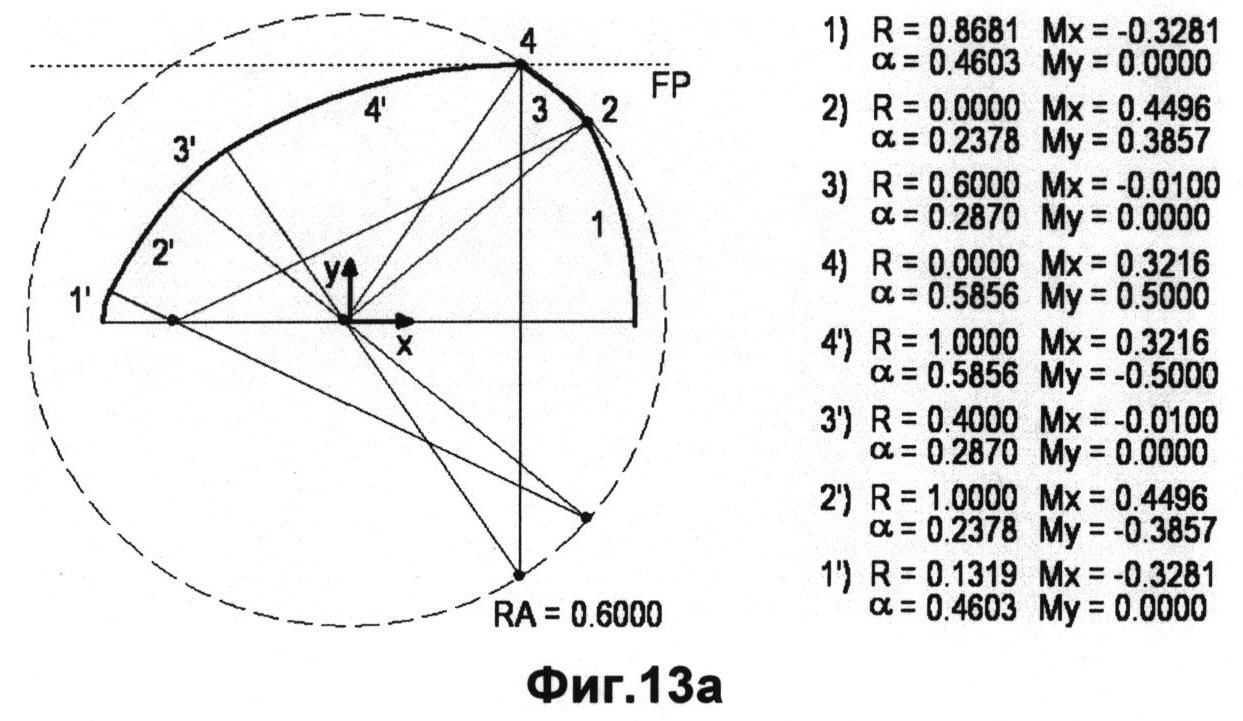

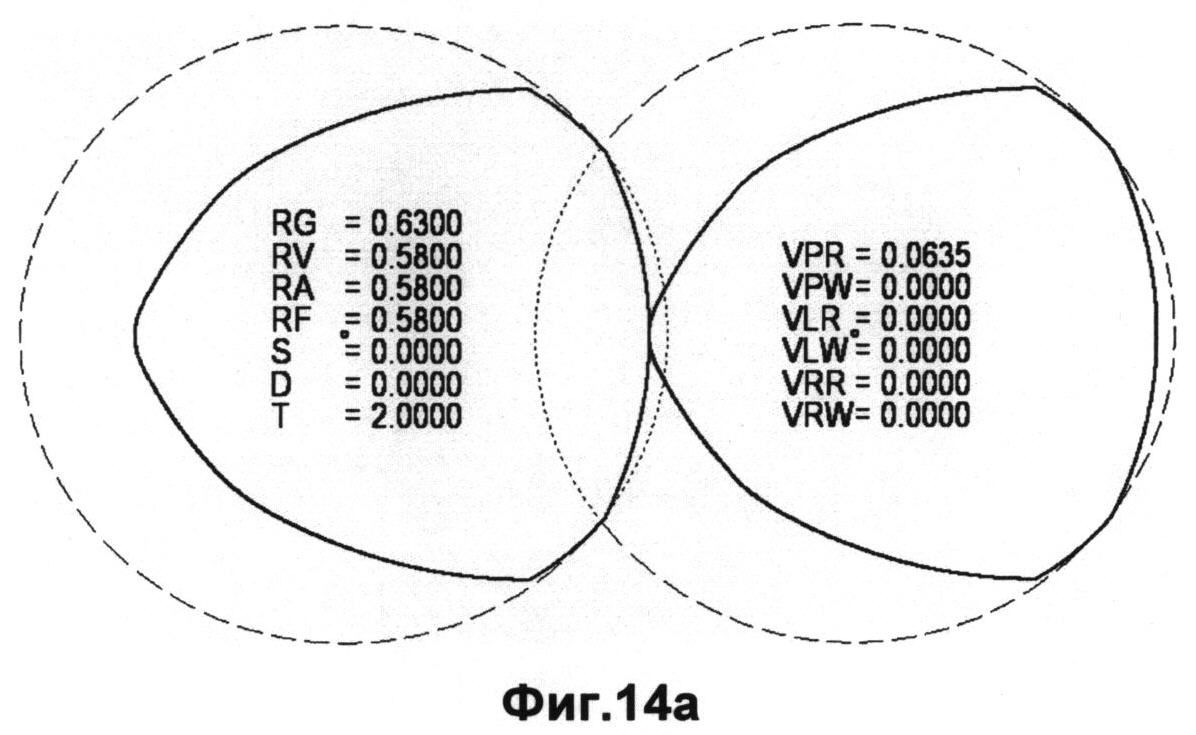

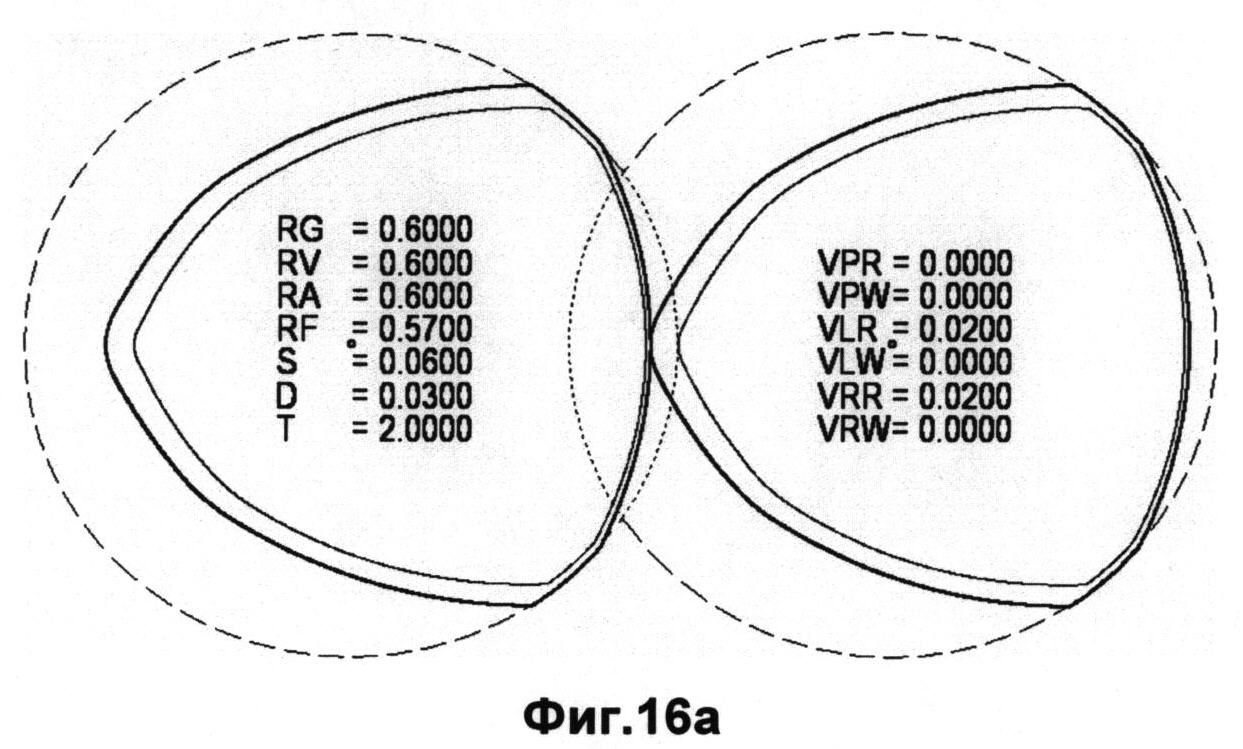

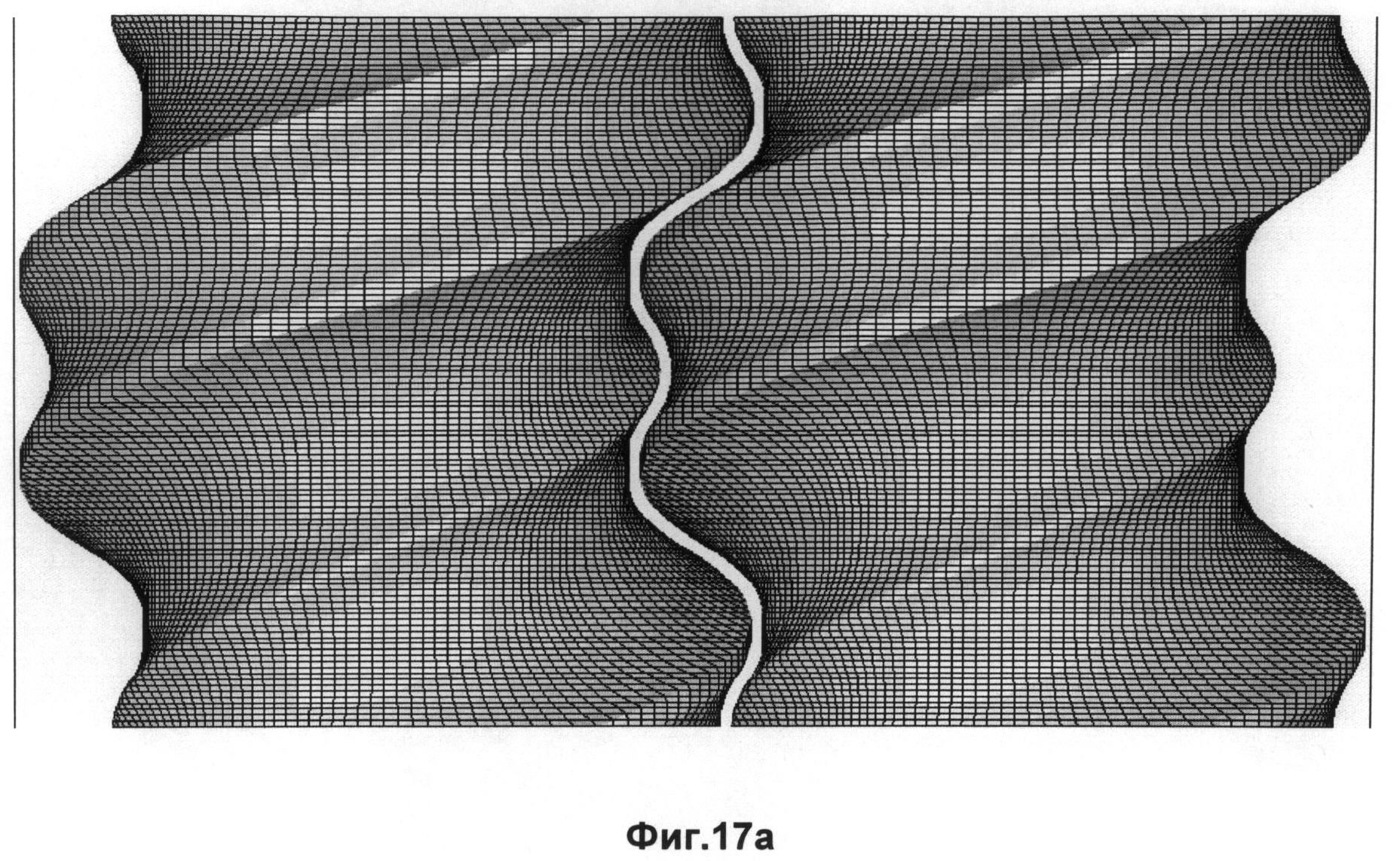

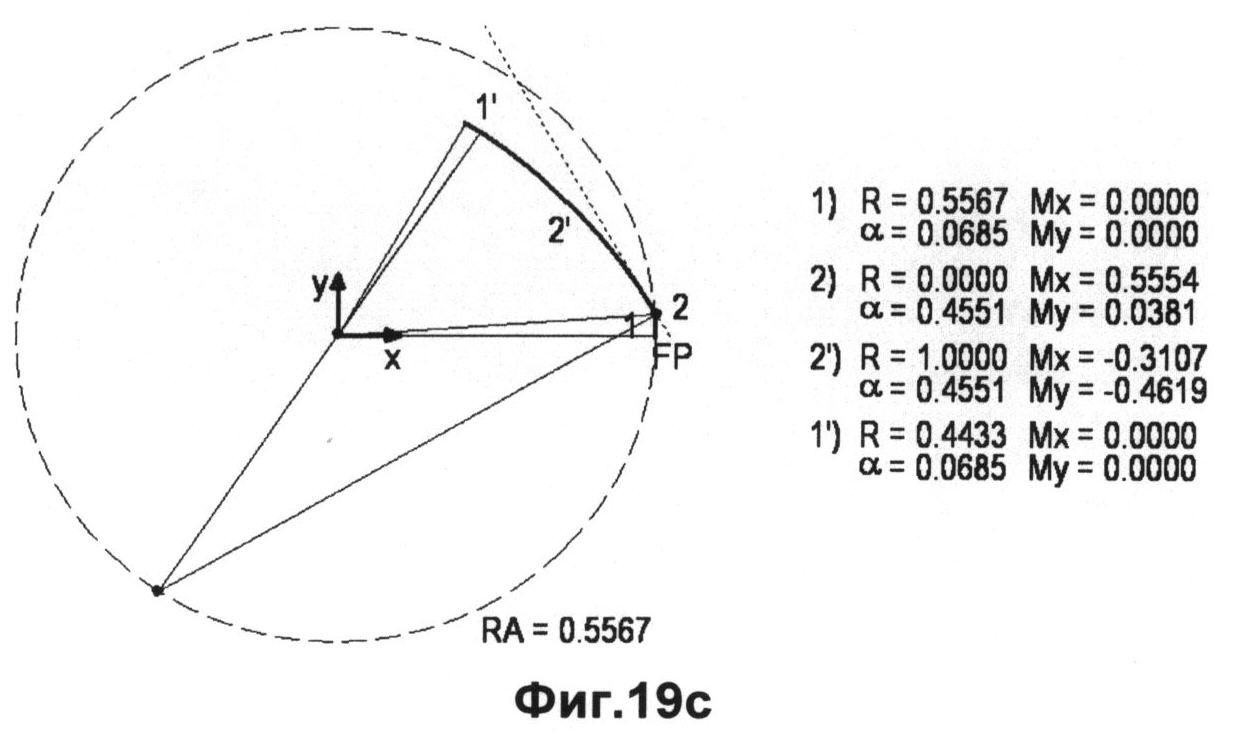

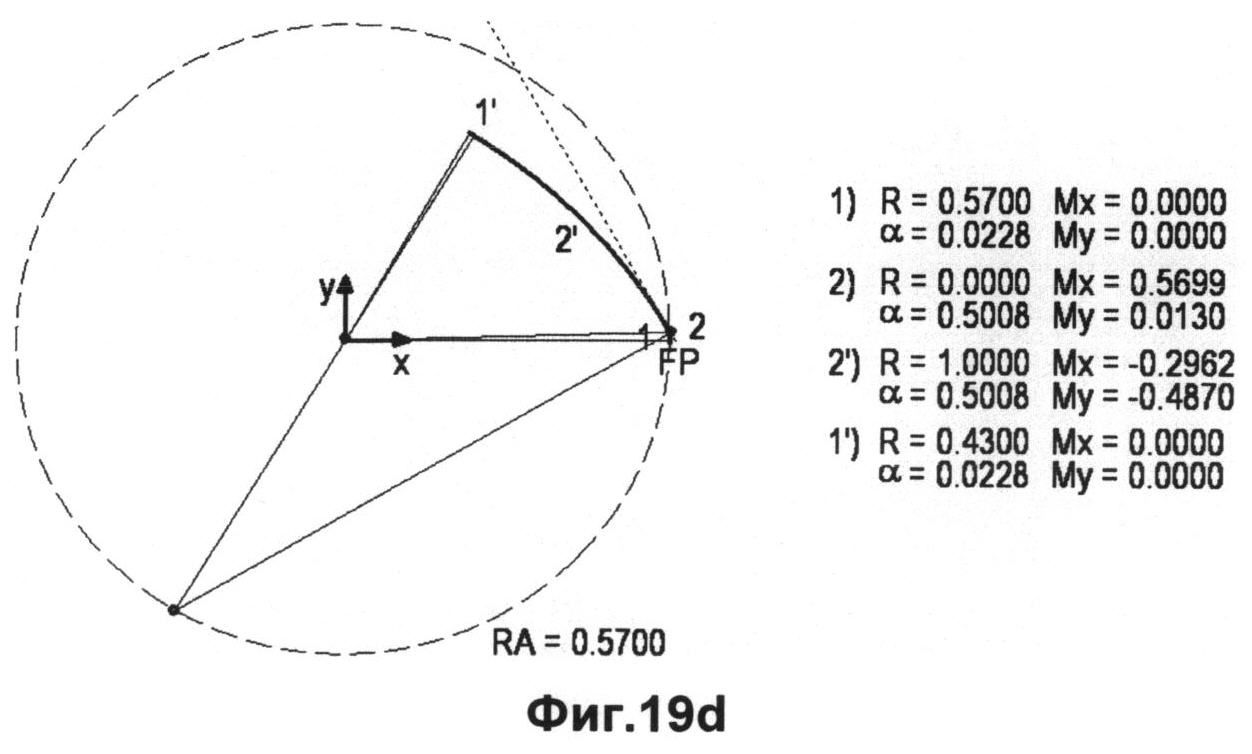

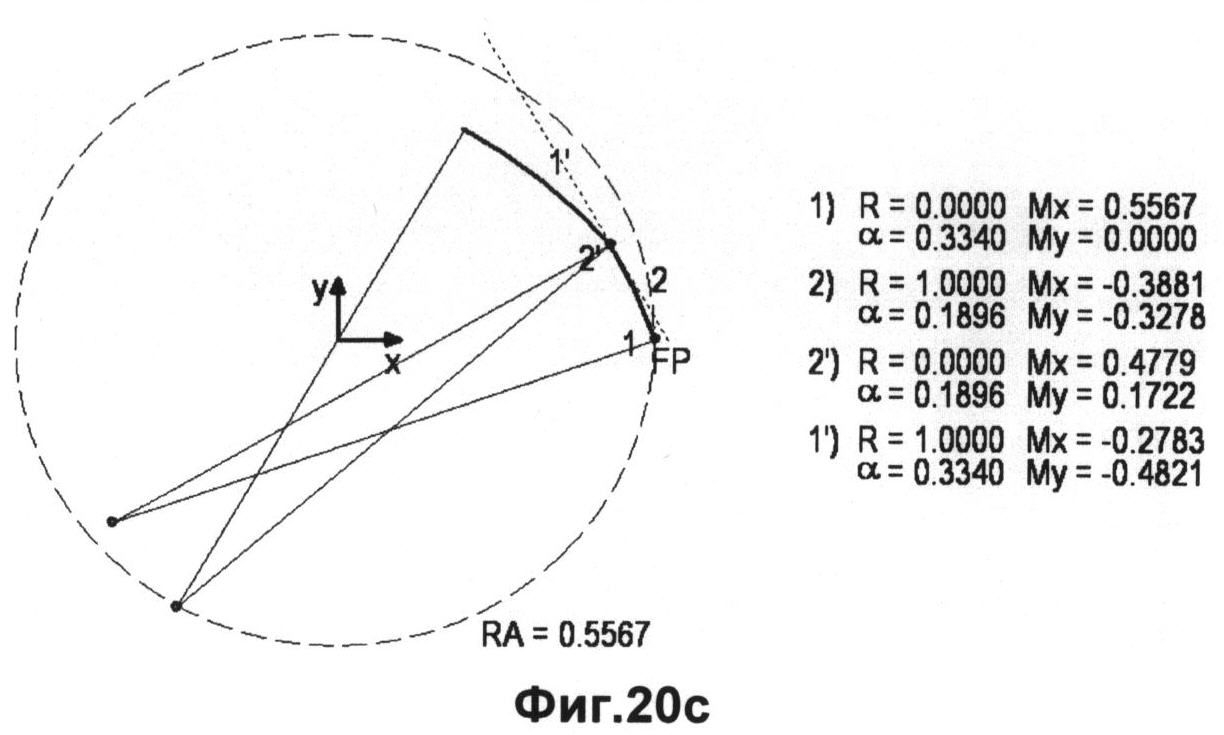

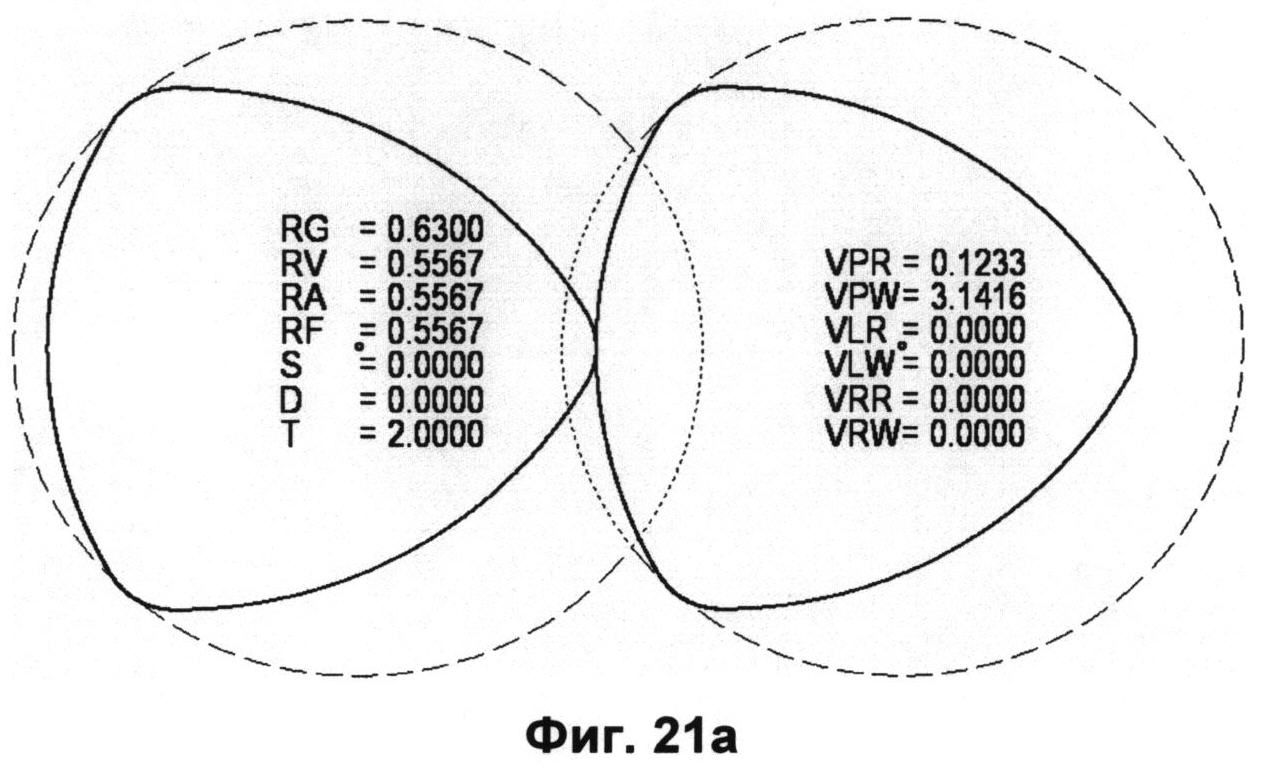

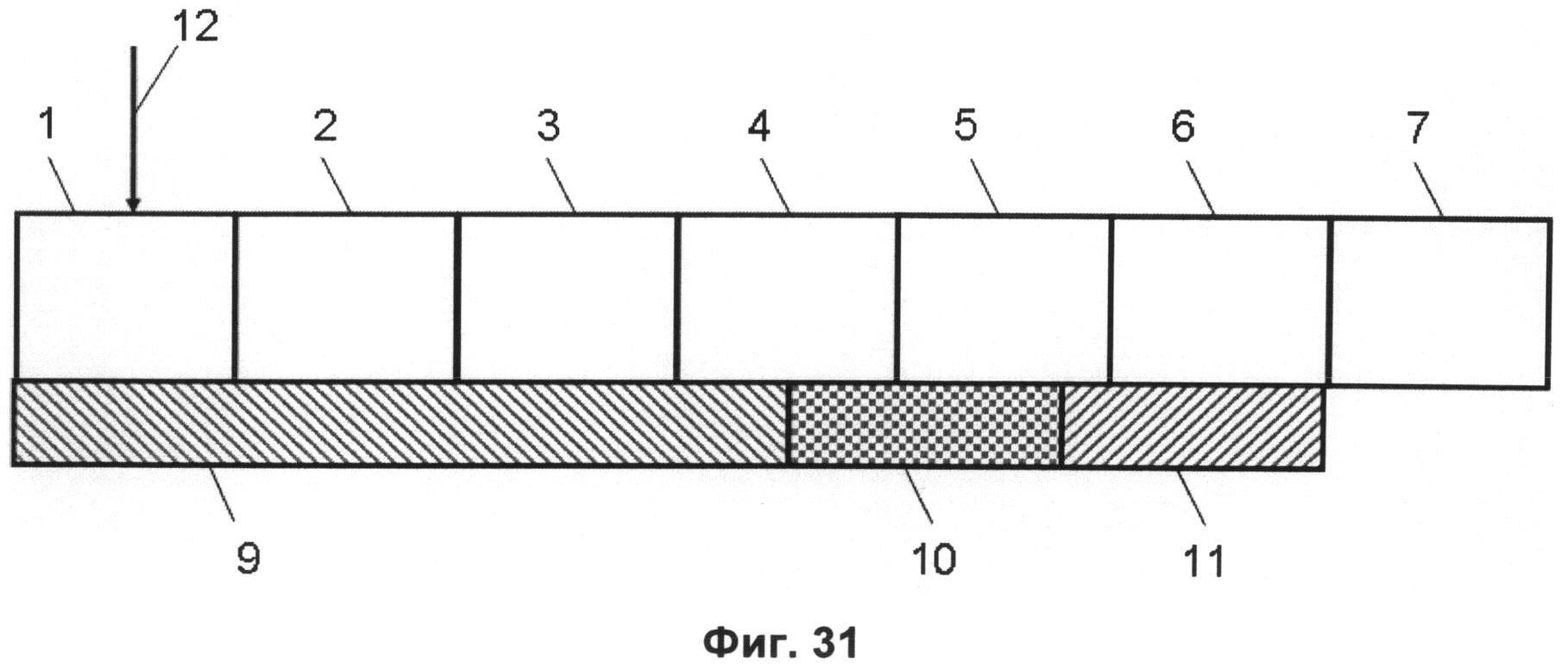

Далее следует пояснение изобретения на основании примеров и фигур, однако, оно не ограничивается таковыми. За исключением фигур 28-33 все фигуры созданы с помощью компьютерной программы.

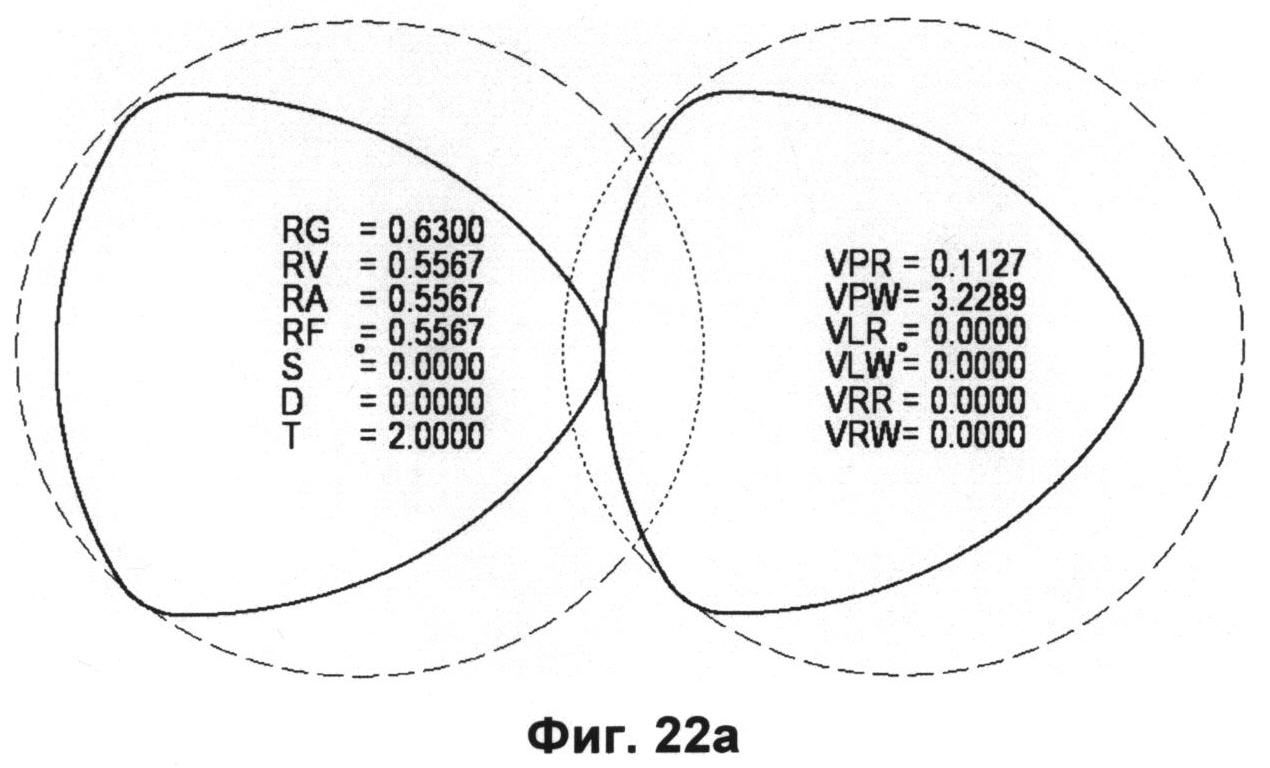

Для создания и/или описания шнековых профилей и элементов предпочтительно использовать безразмерные величины, чтобы упростить перенос соотношений на экструдеры различных размеров. В качестве референтного размера для геометрических величин, как то: длин и радиусов, имеет смысл использовать межосевое расстояние а, поскольку изменить эту величину у экструдера невозможно. Следовательно, для безразмерного межосевого расстояния справедливо А=а/а=1. Для безразмерного наружного радиуса шнекового профиля, следовательно, справедливо RA=ra/а. Безразмерный внутренний радиус шнекового профиля обозначается как RI=ri/а. Безразмерную же глубину витка шнекового профиля рассчитывают как Н=h/а=RA-RI.

Все геометрические величины на фигурах используют в безразмерной форме. Значения всех углов приведены в радианах.

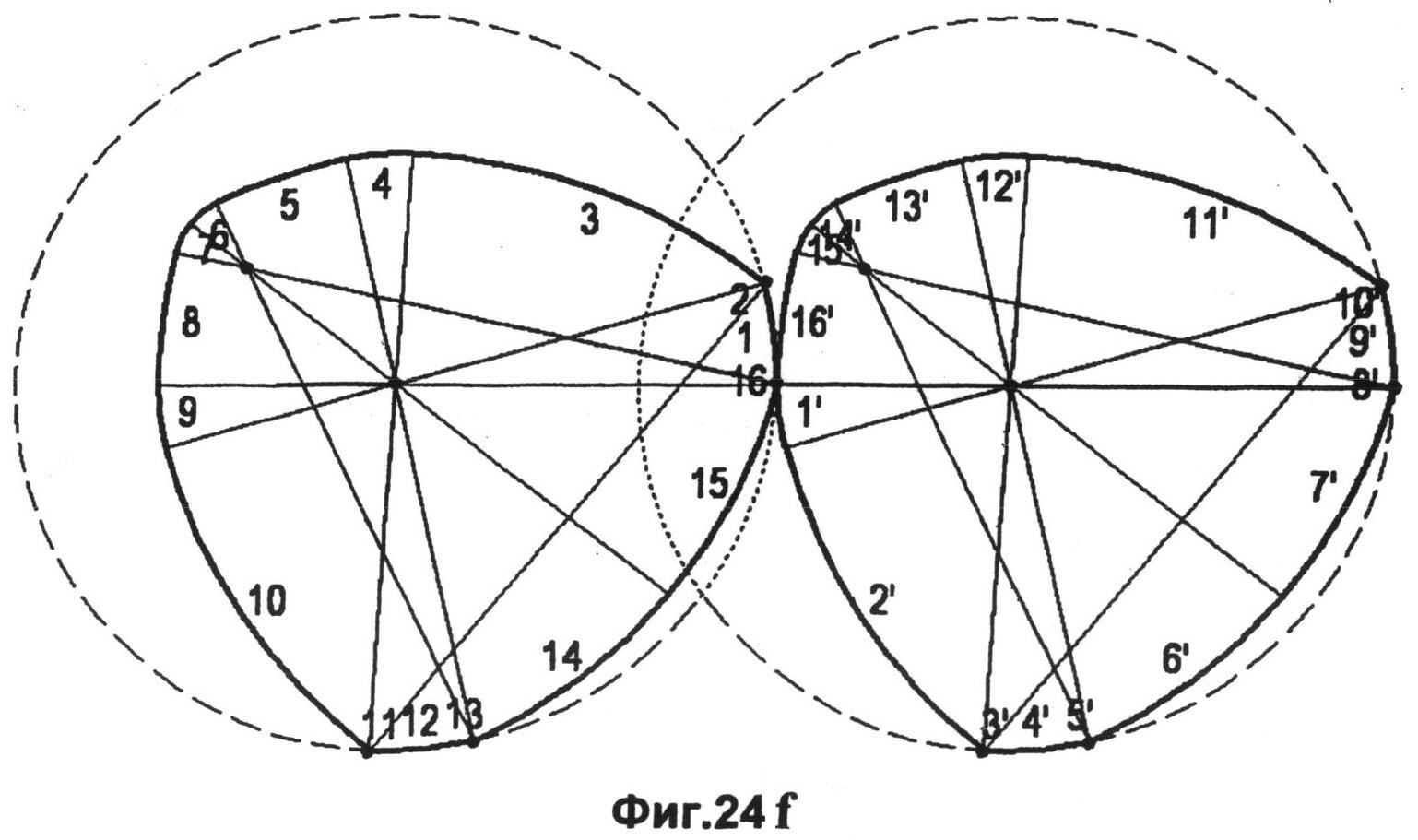

На фигуре 25 показана половина профиля шнека шнекового элемента, применяемого согласно изобретению, в поперечном сечении. В середине фигуры показана прямоугольная система координат (X-Y), в начале которой располагается центр вращения шнекового профиля. Дуги окружностей профиля шнека обозначены толстыми сплошными линиями, пронумерованными надлежащим образом. Центры дуг окружности изображены маленькими кружками. Центры дуг окружностей соединены тонкими сплошными линиями как с начальной, так и с конечной точкой соответствующей дуги окружности. Прямая FP представлена тонкой пунктирной линией. Наружный радиус шнека RA обозначен тонкой штриховой линией, а его численное значение приводится на фигуре внизу справа с точностью до четырех значащих цифр. Справа от фигур для каждой дуги окружности приводят радиус R, угол α и координаты х и y центра дуги окружности Мх и My - в каждом случае с точностью до четырех значащих цифр. Эти данные позволяют однозначно определить профиль шнека. Шнековый профиль обладает зеркальной симметрией по оси X, так что весь профиль можно сформировать отражением представленной половины относительно оси х.

Участки профиля шнека, идентичные наружному радиусу шнека, называют участками гребня. В примере на фигуре 25 это только дуга окружности 3', которая входит в соприкосновение с наружным радиусом шнека, ее радиус составляет R_3'=0, т.е., в этом месте у профиля имеется перегиб. Центр дуги окружности 3' совпадает с перегибом. "Величину перегиба" задана посредством угла α_3' (α_3'=0,8501), т.е., переход от дуги окружности 3 к дуге окружности 2' осуществляют поворотом на угол α_3'. Иными словами, касательная к дуге окружности 3 в центре дуги окружности 3' пересекается с касательной к дуге окружности 2' также в центре дуги окружности 3' под углом α_3'. Принимая во внимание дугу окружности 3', можно, однако, сказать, что все соседствующие дуги переходят друг в друга (3→3', 3'→2') по касательной.

Участки профиля шнека, идентичные внутреннему радиусу шнека, называют участками паза. В примере на фигуре 25 это только точка N на дуге окружности 3. Точку N получают, проводя прямую G через центр М_3 дуги окружности 3 и центр вращения профиля. Эта прямая G пересекает дугу окружности 3 в точке N.

Участки профиля шнека, имеющие радиус меньше, чем наружный радиус шнека и больше, чем внутренний радиус, называются боковыми участками. В примере на фигуре 25 это дуга окружности 1, дуга окружности 2, дуга окружности 2', дуга окружности 1' и дуга окружности с исключением точки N. Соответственно, для представленного отдела профиля, начинающегося дугой окружности 1' и заканчивающегося дугой окружности 1, наблюдается такая последовательность областей: бок (фланец) - бок - гребень - бок - паз - бок - бок - бок. В силу осевой симметричности профиля области копируют посредством отражения относительно оси х. В результате получается общий профиль с последовательностью согласно изобретению:

Согласно изобретению показанный профиль характеризуется последовательностью: У-П-К-П, где У означает участок уплотнения, П - участок перехода, а К - участок канала. Участок уплотнения характеризуется последовательностью «область гребня - боковая область - область гребня». Участок канала характеризуется последовательностью «область паза - боковая область - область паза». Участок перехода имеет характеризуется наличием боковой области.

Участок уплотнения отличается тем, что при переходе от области фланца к области гребня на профиле шнека имеется перегиб. Кроме того, профиль шнека этой фигуры характеризуется тем, что переход от участка уплотнения к переходному участку также имеет перегиб. Минимальное безразмерное расстояние от боковой области участка канала до безразмерного наружного радиуса шнека RA составляет 0,1001 и таким образом оказывается больше, чем безразмерная глубина витка Н/2=0,08.

Ниже представлены дальнейшие шнековые элементы, применяемые согласно изобретению. При этом из соображений обзорности на фигурах опущены указания на участки и области (боковая область, область гребня, область паза, участок уплотнения, участок канала, переходный участок). Тем не менее, фигуры содержат все данные, из которых можно понять назначение участков и областей. Также на основании приведенных на фигурах данных можно легко рассчитать величины, как, например, угол раскрытия между двумя углами корпуса и угол гребня.

На фигурах 1-13 показаны по половине профиля шнека шнекового элемента, применяемого согласно изобретению, в поперечном сечении. Все эти фигуры имеют одну и ту же структуру, которая подробно описана ниже. В середине фигур показана прямоугольная система координат (X-Y), в начале которой располагается центр вращения шнекового профиля. Дуги окружностей профиля шнека обозначены толстыми сплошными линиями, пронумерованными надлежащим образом. Центры дуг окружности изображены маленькими кружками. Центры дуг окружностей соединены тонкими сплошными линиями как с начальной, так и с конечной точкой соответствующей дуги окружности. Прямая FP представлена тонкой пунктирной линией. Наружный радиус шнека RA обозначен тонкой штриховой линией, а его численное значение приводится на фигуре внизу справа с точностью до четырех значащих цифр. Справа от фигур для каждой дуги окружности приводят радиус R, угол α и координаты x и y центра дуги окружности Мх и My - в каждом случае с точностью до четырех значащих цифр. Эти данные позволяют однозначно определить профиль шнека. Шнековые профили в каждом случае обладают зеркальной симметрией по оси x, так что все профили можно сформировать отражением представленной половины относительно оси х.

Шнековые профили, у которых половина шнекового профиля состоит в общей сложности из 2 дуг окружности, ниже называют 2-круговыми профилями шнека. Шнековые профили, у которых половина шнекового профиля состоит в общей сложности из 4 дуг окружности, ниже называют 4-круговыми профилями шнека. Шнековые профили, у которых половина шнекового профиля состоит в общей сложности из 6 дуг окружности, ниже называют 6-круговыми профилями шнека. Шнековые профили, у которых половина шнекового профиля состоит в общей сложности из 8 дуг окружности, ниже называют 8-круговыми профилями шнека.

Фигура 1: На фигурах 1а-1d в каждом случае показана половина предпочтительного шнекового профиля шнекового элемента, применяемого согласно изобретению, состоящего в каждом случае из 8 дуг окружностей. Безразмерный наружный радиус шнека составляет на фигурах 1а-1d в каждом случае RA=0,58. Безразмерная глубина витка составляет на фигурах 1а-1d в каждом случае Н=0,16. Другие геометрические величины, дающие точное описание шнековых профилей, приведены на фигурах. Для профилей шнеков на фигурах 1а-1d характерно, что участок уплотнения включает в себя дуги окружностей 1-4, причем боковая область распространяется на дугу окружности 1, а область гребня на дуги 2-4, причем безразмерный радиус дуг 2 и 4 в каждом случае равен 0, а безразмерный радиус дуги 3 равен безразмерному наружному радиусу шнека RA, и причем дуги окружности области гребня полностью располагаются на безразмерном наружном радиусе шнека RA, и, таким образом, имеется линейное уплотнение области промежутка (пазухи). Кроме того. для этих шнековых профилей характерно, что участок перехода включает в себя дугу окружности 4', безразмерный радиус которой равен безразмерному межосевому расстоянию А. Кроме того, эти шнековые профили отличаются тем, что участок канала включает в себя дуги окружности 1'-3', причем боковая область включает в себя дуги окружности 1' и 2', а область паза - дугу окружности 3', причем безразмерный радиус дуги окружности 2' равняется безразмерному межосевому расстоянию А, а безразмерный радиус дуги окружности 3' равен безразмерному внутреннему радиусу RI, и причем дуга области паза полностью располагается по безразмерному внутреннему радиусу RI. На фигурах 1а-1d участки уплотнения отличаются тем, что профили шнеков при переходе от боковой области к области гребня имеют перегиб. Кроме того, профили шнека этих фигур характеризуются тем, что переход от участка уплотнения к переходному участку в каждом случае имеет перегиб. Самое малое безразмерное расстояние боковой области участка канала относительно безразмерного наружного радиуса шнека RA - на фигуре 1d. На фигуре 1d упомянутое расстояние составляет 0,0801 и таким образом превышает половину безразмерной глубины нарезки Н/2=0,08.

Из фигур 1а-1d с очевидностью следует, что величину области гребня на участке уплотнения можно регулировать. Кроме того, из этих фигур видно, что максимальное расстояние от боковой области участка уплотнения до наружного радиуса шнека также можно регулировать.

Кроме того, фигуры 1b и 1с отличаются тем, что положение начальной точки дуги окружности 1 и положение конечной точки дуги окружности 1' в каждом случае идентичны. Посредством отражения фигуры 1b или фигуры 1с относительно оси х и соединения шнекового профиля с фигуры 1b и отраженного шнекового профиля с фигуры 1 с или шнекового профиля с фигуры 1с и отраженного шнекового профиля с фигуры 1b получают шнековые профили шнекового элемента, применяемого согласно изобретению, у которого области гребня участка уплотнения имеют различную величину.

Фигура 2: На фигурах 2а-2d в каждом случае показана половина предпочтительного шнекового профиля шнекового элемента, применяемого согласно изобретению, состоящего в каждом случае из 8 дуг окружностей. На фигурах 2а-2d безразмерный наружный радиус шнека варьирует в пределах от RA=0,55 до RA=0,67. На фигурах 2а-2d безразмерная глубина нарезки варьирует в пределах от Н=0,10 до Н=0,34. Другие геометрические величины, дающие точное описание шнековых профилей, приведены на фигурах. Для профилей шнеков на фигурах 2а-2d характерно, что участок уплотнения включает в себя дуги окружностей 1-4, причем боковая область распространяется на дугу окружности 1, а область гребня на дуги 2-4, причем безразмерный радиус дуг 2 и 4 в каждом случае равен 0, а безразмерный радиус дуги 3 равен безразмерному наружному радиусу шнека RA, и причем дуги окружности области гребня полностью располагаются на безразмерном наружном радиусе шнека RA, и, таким образом, имеется линейное уплотнение области промежутка (пазухи). Кроме того. для этих шнековых профилей характерно, что участок перехода включает в себя дугу окружности 4', безразмерный радиус которой равен безразмерному межосевому расстоянию А. Кроме того, эти шнековые профили отличаются тем, что участок канала включает в себя дуги окружности 1'-3', причем боковая область включает в себя дуги окружности 1' и 2', а область паза - дугу окружности 3', причем безразмерный радиус дуги окружности 2' равняется безразмерному межосевому расстоянию А, а безразмерный радиус дуги окружности 3' равен безразмерному внутреннему радиусу RI, и причем дуга области паза полностью располагается по безразмерному внутреннему радиусу RI. На фигурах 2а-2d участки уплотнения отличаются тем, что профили шнеков при переходе от боковой области к области гребня имеют перегиб. Кроме того, профили шнека этих фигур характеризуются тем, что переход от участка уплотнения к переходному участку в каждом случае имеет перегиб. Самое малое безразмерное расстояние боковой области участка канала относительно безразмерного наружного радиуса шнека RA - на фигуре 2d. На фигуре 2d упомянутое расстояние составляет 0,06 и таким образом превышает половину безразмерной глубины нарезки Н/2=0,05.