Шнековые элементы со сниженной энергоподачей при повышении давления - RU2516552C2

Код документа: RU2516552C2

Чертежи

Описание

Изобретение касается шнековых элементов с новыми самоочищающимися и вращающимися в одном направлении шнековыми профилями с плотным зацеплением для многовальных шнековых машин с попарно вращающимися в одном направлении и попарно точно очищающими друг друга скоблением шнековыми валами, применения шнековых элементов в многовальных шнековых машинах, а также способа создания шнековых элементов.

Двухвальные или при необходимости многовальные машины с однонаправленным вращением, роторы которых взаимно очищают друг друга точным скоблением, известны уже давно (см., например, патент Германии DP 862668). В изготовлении и обработке полимеров шнековые машины, работа которых основана на принципе профилей с точным зацеплением и очисткой скоблением, нашли разнообразное применение. Это в первую очередь обусловлено тем фактом, что расплавы полимеров прилипают к поверхностям, а при обычных температурах переработки они со временем разлагаются, чему препятствует самоочистка шнеков скоблением. Правила создания шнековых профилей с точной очисткой скоблением приведены, например, в публикации [1] на стр.96-109 ([1] - книга Klemens Kohlgruber. Der gleichläufige Doppelschneckenextruder, Hanser Verlag Munchen 2007). В этой публикации также изложено, что заданный профиль шнека на первом валу двухшнекового экструдера определяет профиль шнека на втором валу двухшнекового экструдера. Поэтому профиль шнека на первом валу двухшнекового экструдера называют создающим профилем шнека. Профиль шнека на втором валу двухшнекового экструдера определяется профилем шнека на первом валу двухшнекового экструдера, и поэтому его называют создаваемым профилем шнека. В многовальном экструдере формирующий профиль шнека и формируемый профиль шнека всегда применяют на соседних валах попеременно.

Современные двухшнековые экструдеры построены по модульному принципу, при котором на основной вал можно надеть различные шнековые элементы. Благодаря этому специалист может настроить двухшнековый экструдер на конкретный процесс с конкретными задачами.

Как известно специалисту, и как, например, изложено в [1] на страницах 96-109, известный шнековый профиль по Эрдменгеру с плотным зацеплением, самоочисткой и вращением в одном направлении можно однозначно задать тремя величинами: числом ходов (витков) z, наружным радиусом шнека rа и межосевым расстоянием а. Число витков z - это целое число, большее или равное 1. Еще одна важная величина профиля шнека - это внутренний радиус ri. Еще одна важная величина профиля шнека - это глубина витка П.

Участки профиля шнека, идентичные наружному радиусу шнека, называют участками гребня. Участки профиля шнека, идентичные внутреннему радиусу шнека, называют участками паза. Участки профиля шнека, меньшие, чем наружный радиус шнека и большие, чем внутренний радиус, называются боковыми участками. Область многовального экструдера, в котором два отверстия в корпусе взаимно проникают друг в друга, называют областью промежутка. Две точки пересечения сверленых отверстий в корпусе называют углами корпуса.

Угол гребня δ_kw z-ходового шнекового профиля по Эрдменгеру рассчитывают как δ_kw=π/z-2*arccos(0,5*a/ra), причем под π подразумевают отношение длины окружности к ее диаметру (π≈3,14159) [1]. Из формулы для расчета угла гребня следует, что угол гребня 1-ходового и 2-ходового шнекового профиля по Эрдменгеру при одинаковом межосевом расстоянии и одинаковом наружном радиусе шнека отличаются на π/2. Если радиус корпуса rg равен наружному радиусу rа, то угол раскрытия δ_gz между пазухами корпуса можно рассчитать как δ_gz=2*arccos(0,5*a/ra). Для одноходовых шнековых профилей по Эрдменгеру это означает, что область промежутка (пазухи) для соотношения наружного радиуса шнека к межосевому расстоянию, меньшего, чем примерно 0,707, получает уплотнение областью гребня шнекового профиля.

Участки корпуса в окружении углов корпуса называют областью пазухи корпуса. В рамках нижеследующего изложения эта область (этот участок) включает в себя в каждом отверстии корпуса, при рассмотрении от каждого угла корпуса, угол δ_gb, отнесенный на середину отверстия корпуса, рассчитываемый как разность угла гребня одноходового шнекового профиля по Эрдменгеру и угла раскрытия между обоими углами корпуса: δ_gb=π-4*arccos(0,5*a/ra).

Кроме того, в [1] подробно изложены строение, функция и способ работы двухвальных и многовальных экструдеров. Отдельная глава (стр.227-248) посвящена шнековым элементам и способам их работы. В ней подробно описаны строение и функция транспортировочных, месильных и смесительных элементов. Для перехода между различными шнековыми элементами с различным числом ходов часто в качестве распорной втулки используют подкладные диски. В особых случаях используют так называемые переходные элементы, которые позволяют осуществить плавный переход между двумя шнековыми профилями с различным числом витков, причем в каждой точке перехода имеет место самоочищающаяся пара профилей шнеков.

В патенте Германии DP 813154 показан одноходовой самоочищающийся профиль с плотным зацеплением, вращающийся в одном направлении. Такие шнековые профили обладают тем преимуществом, что область гребня уплотняет область промежутка (пазухи), благодаря чему транспортировочные элементы, созданные на основе этого профиля, способны к значительному наращиванию давления. Недостаток таких шнековых профилей состоит в том, что область гребня слишком велика, ввиду чего формируется нежелательная термическая и механическая нагрузка подлежащих обработке вязких текучих материалов.

В патенте США US 4131371 А и в патенте Германии DE 3412258 А1 описаны эксцентриковые трехходовые самоочищающиеся шнековые профили с плотным зацеплением, вращающиеся в одном направлении. Эксцентриковость всегда реализуется таким образом, что корпус очищается только одним гребнем. Такие шнековые профили обладают тем недостатком, что область пазухи не герметизирована, в силу чего возможности повышения давления в транспортировочном элементе, использующем такие профили, низка.

В патенте Германии DE 4239220 А1 описан 3-ходовой самоочищающийся профиль шнека, у которого углы 3 гребней имеют различную величину. С корпусом соприкасается только гребень с наибольшим углом. Такие шнековые профили обладают тем недостатком, что область пазухи не герметизирована, в силу чего возможности повышения давления в транспортировочном элементе, использующем такие профили, низка.

В европейском патенте ЕР 2131 А1 в числе прочего представлены самоочищающиеся шнековые профили с плотным зацеплением, вращающиеся в одном направлении, у которых корпус скоблят две области гребня, а расстояние между корпусом и располагающегося между двумя областями паза бокового участка меньше половины глубины нарезки или равно ей. Недостаток таких шнековых профилей состоит в том, что расстояние между упомянутым боковым участком и корпусом столь мало, что указанный боковой участок оказывает противодействие течению, препятствуя повышению давления в транспортировочном элементе, созданном на основе таких шнековых профилей.

Поэтому, исходя из известного уровня техники, поставлена задача предложить шнековые элементы для многовальных шнековых машин, одновременно характеризующиеся максимальным возможным повышением давления, минимальной возможной термической и механической нагрузкой на продукт и минимальным возможным сопротивлением потоку.

Неожиданно было обнаружено, что эту задачу можно решить с помощью шнековых элементов с заданной последовательностью боковых областей, областей гребня и областей паза.

Поэтому предметом изобретения являются новые шнековые элементы для многовальных шнековых машин, отличающиеся тем, что создающий и создаваемый шнековый профили характеризуются последовательностью «участок уплотнения - переходный участок - участок канала - переходный участок».

Под участком уплотнения подразумевают последовательность «область гребня - боковая область - область гребня». Под участком канала подразумевают последовательность «область паза - боковая область - область паза». Под переходым участком подразумевают последовательность областей (участков) профиля шнека, начинающуюся боковой областью и заканчивающуюся тоже боковой областью.

Участок уплотнения шнековых элементов предпочтительно характеризуется тем, что

- боковой участок расположен относительно центра вращения профиля шнека под углом δ_fb1, который больше половины угла раскрытия между углами корпуса (δ_fb1≥arccos(0,5*a/ra)) или равен ей, и который предпочтительно больше (δ_fb1≥2*arccos(0,5*a/ra)) или равен углу раскрытия между углами корпуса,

- область гребня расположена относительно центра вращения профиля шнека под углом δ_kb1, который больше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_kb1≥arccos(0,5*a/ra)) или равен ей, и который предпочтительно меньше или равен углу гребня двухходового профиля шнека по Эрдменгеру (δ_kb1≤π/2-2*arccos(0,5*a/ra)),

- другая область гребня расположена относительно центра вращения профиля шнека под углом δ_kb2, который меньше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_kb2≤arccos(0,5*a/ra)) или равен ей, и который предпочтительно меньше или равен углу гребня двухходового профиля шнека по Эрдменгеру (δ_kb2≤π/2-2*arccos(0,5*a/ra)).

Сумма углов областей гребня и боковых областей δ_kb1, δ_kb2 и δ_fb1 участка уплотнения предпочтительно находится в пределах от 0,75*δ_gz до 2*δ_gb+δ_gz. В особо предпочтительной форме исполнения сумма углов областей гребня и боковых областей δ_kb1, δ_kb2 и δ_fb1 участка уплотнения предпочтительно находится в пределах от *δ_gz до δ_gb+δ_gz.

Участок канала шнековых элементов предпочтительно характеризуется тем, что

- боковой участок расположен относительно центра вращения профиля шнека под углом δ_fb2, который больше половины угла раскрытия между углами корпуса (δ_fb2≥arccos(0,5*a/ra)) или равен ей, и который предпочтительно больше (δ_fb2≥2*arccos(0,5*a/ra)) или равен углу раскрытия между углами корпуса, а минимальное расстояние между боковым участком и радиусом шнека га больше, чем половина глубины нарезки h,

- область паза расположена относительно центра вращения профиля шнека под углом δ_nb1, который больше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_nb1≥arccos(0,5*a/ra)) или равен ей, и который предпочтительно меньше или равен углу гребня двухходового профиля шнека по Эрдменгеру (δ_nb1<π/2-2*arccos(0,5*a/ra)),

- другая область паза расположена относительно центра вращения профиля шнека под углом δ_nb2, который меньше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_nb2≤arccos(0,5*a/ra)) или равен ей, и который предпочтительно меньше или равен углу гребня двухходового профиля шнека по Эрдменгеру (δ_nb2≤π/2-2*arccos(0,5*а/га)).

Сумма углов областей паза и боковых областей δ_nb1, δ_nb2 и δ_fb2 участка уплотнения предпочтительно находится в пределах от 0,75*δ_gz до 2*δ_gb+δ_gz. В особо предпочтительной форме исполнения сумма углов областей паза и боковых областей δ_nb1, δ_nb2 и δ_fb1 участка уплотнения предпочтительно находится в пределах от *δ_gz до δ_gb+δ_gz.

Переходный участок характеризуется тем, что он начинается в боковой области и в боковой области же и заканчивается. Предпочтительно переходный участок состоит из последовательности «боковая область - область гребня - боковая область», или же из последовательности «боковая область - область паза - боковая область», или из последовательности «боковая область - область гребня - боковая область - область паза - боковая область», или из последовательности «боковая область - область паза - боковая область - область гребня -боковая область». В особо предпочтительной форме исполнения переходный участок состоит из одной боковой области. В этом случае переходный участок начинается и заканчивается в этой самой одной боковой области.

Изобретение не ограничено шнековыми элементами обычной ныне модульной конструкции, состоящей из шнековых элементов и центральных валов, а применимо также к шнекам сплошной конструкции. Поэтому под понятием "шнековые элементы" подразумевают также сплошные шнеки. Шнековые элементы согласно изобретению можно применять как транспортировочные элементы, месильные элементы и/или как смешивающие элементы.

Транспортировочный элемент, как известно, отличается тем (см., например, [1], стр.227-248), что профиль шнека непрерывно поворачивается в осевом направлении и продолжается подобно винту. При этом Транспортировочный элемент может быть правым или левым. Шаг транспортировочного элемента предпочтительно находится в пределах от 0,1 до 10 величин межосевого расстояния, причем под шагом подразумевают длину по оси, необходимую на полный оборот профиля шнека, а длина по оси транспортировочного элемента предпочтительно находится в пределах от 0,1 до 10 значений межосевого расстояния.

Месильный элемент, как известно, отличается тем (см., например, [1], стр.227-248), что профиль шнека ступенчато продолжается в осевом направлении в форме месильных дисков. Расположение месильных дисков может быть правоходным, левоходным или же нейтральным. Длина месильных дисков по оси предпочтительно находится в пределах от 0,05 до 10 значений межосевого расстояния. Расстояние между двумя месильными дисками по оси предпочтительно находится в пределах от 0,002 до 0,1 значений межосевого расстояния.

Смесительные элементы, как известно (см., например, [1], стр.227-248), формируют путем изготовления транспортировочных элементов с проемами в гребнях шнеков. Смесительные элементы могут быть правоходными или левоходными. Шаг их предпочтительно находится в пределах от 0,1 до 10 величин межосевого расстояния, а длина элементов по оси предпочтительно находится в пределах от 0,1 до 10 величин межосевого расстояния. Проемы предпочтительно имеют форму U-образного или v-образного паза, которые предпочтительно располагают в направлении, противоположном таковому подачи, или же параллельно оси.

Специалисту известно, что шнековые профили с прямой очисткой скоблением нельзя непосредственно вставить в двухшнековый экструдер, наоборот, между шнеками должен быть промежуток (зазор, люфт). В книге [1], начиная с стр.28, описаны различные возможные стратегии осуществления этого. В шнековых профилях шнековых элементов согласно изобретению возможны зазоры, составляющие величину в пределах от 0,001 до 0,1 относительно диаметра профиля шнека, предпочтительно от 0,002 до 0,05, а особо предпочтительно - от 0,004 до 0,02. Как известно специалисту, зазоры между шнеком и корпусом могут отличаться от зазоров между шнеками либо же быть одинаковы. Зазоры также могут быть постоянны или варьировать в заданных пределах. Также возможно сдвигать профиль шнека в пределах зазоров. Возможные методики, предназначенные для этих целей, - это, например, описанная в [1], начиная со стр.28, возможность увеличения межосевого расстояния, эквидистанты продольного сечения или пространственной эквидистанты, причем все они известны специалисту. При увеличении межосевого расстояния конструируют профиль шнека меньшего диаметра и раздвигают на величину зазора между шнеками. При использовании метода эквидистанты продольного сечения кривую профиля в продольном сечении (параллельно оси) сдвигают внутрь на половину зазора между двумя шнеками. В методе с использованием пространственной эквидистанты, исходя из пространственной кривой, по которой истираются шнековые элементы, шнековый элемент уменьшают на половину величины зазора между двумя шнеками в направлении, перпендикулярном плоскостям профилей с точной очисткой скоблением. Предпочтительно применять эквидистанту продольного сечения и пространственную эквидистанту, особо предпочтительно пространственную эквидистанту.

Кроме того, предметом изобретения является способ создания новых шнековых элементов согласно изобретению. В целом, плоские, самоочищающиеся шнековые профили с плотным зацеплением, вращающиеся в одном направлении, можно создавать описанным ниже общим способом.

Общий способ создания плоских, самоочищающихся шнековых элементов с плотным зацеплением, вращающихся в одном направлении, расстояние а между осями вращения создающего и создаваемого профилей шнека у которых можно варьировать, отличается тем, что создающий профиль шнека формируется из n дуг окружности, а создаваемый профиль шнека -из n' дуг окружности, причем

- создающий профиль шнека и созданный профиль шнека располагаются в одной плоскости,

- ось вращения создающего профиля шнека и ось вращения создаваемого профиля шнека в каждом случае пересекают под прямым углом указанную плоскость профилей шнека, причем точку пересечения оси вращения создающего профиля шнека с указанной плоскостью называют центром вращения создающего профиля шнека, а точку пересечения оси вращения создаваемого профиля шнека с указанной плоскостью называют центром вращения создаваемого профиля шнека,

- выбирают число дуг окружности n создающего профиля шнека, причем n - это целое число, большее или равное 1,

- выбирают наружный радиус rа создающего профиля шнека, причем га может принимать значения, большие 0 (rа>0) и меньшие или равные межосевому расстоянию (rа≤а),

- выбирают внутренний радиус n создающего профиля шнека, причем n может принимать значения, большие или равные 0 (ri≥0) и меньшие или равные га (ri≤ra),

- дуги окружности создающего профиля шнека располагаются вокруг оси вращения создающего профиля шнека в направлении по часовой или против часовой стрелки соответственно нижеследующим правилам расположения так, что:

- все дуги окружности создающего профиля шнека переходят друг в друга по касательной таким образом, что получается замкнутый выпуклый профиль, причем дуга окружности, радиус которой равен 0, рассматривают как дугу окружности, радиус которой составляет eps, причем eps - это очень малое вещественное положительное число, стремящееся к нулю (eps<<1, eps→0),

- каждая из дуг окружности создаваемого профиля шнека располагается внутри или на границе кольца, имеющего наружный радиус rа и внутренний радиус ri, центр которого лежит в центре вращения создающего профиля шнека,

- По меньшей мере одна из дуг окружности создающего профиля шнека касается наружного радиуса rа создающего профиля шнека,

- По меньшей мере одна из дуг окружности создающего профиля шнека касается внутреннего радиуса n создающего профиля шнека,

- величину первой дуги окружности создающего профиля шнека, заданной углом о_1 и радиусом г_1, выбирают так, чтобы угол а_1 в радианах был больше или равен 0 и меньше или равен 2п, причем под те подразумевается отношение длины окружности к ее диаметру (π≈3,14159), а радиус r_1 был больше или равен 0 и меньше межосевого расстояния а или равен ему, а расположение этой первой дуги окружности создающего профиля шнека, получаемое при размещении двух различных точек этой первой дуги окружности, задают в соответствии с указанными правилами расположения, причем первой подлежащей размещению точкой этой первой дуги окружности предпочтительно является начальная точка этой первой дуги окружности, а второй подлежащей размещению точкой этой первой дуги окружности предпочтительно является центр этой первой дуги окружности,

- величины дальнейших n-2 дуг окружности создающего профиля шнека, заданных углами α_2, …, α_(n-1) и радиусами r_2, …, r_(n-1), выбирают так, чтобы углы α_2, …, α_(n-1) в радианах были больше или равны 0 и меньше или равны 2π, а радиусы r_2, …, r, (n-1) были больше или равны 0 и меньше межосевого расстояния а или равны ему, а размещение этих остальных n-2 дуг окружности создающего профиля шнека задают в соответствии с указанными правилами расположения,

- величину последней дуги окружности создающего профиля шнека, заданной углом α_n и радиусом r_n, определяется тем, что сумма n углов n дуг окружности создающего профиля шнека в радианах равняется 2π, причем угол α_n в радианах больше или равен 0 и меньше или равен 2π, а радиус r_n замыкает создающий профиль шнека, причем радиус r_n больше или равен 0 и меньше межосевого расстояния а или равен ему, а размещение этой последней дуги окружности создающего профиля шнека задают в соответствии с указанными правилами расположения,

- n' дуг окружности создаваемого профиля шнека формируют из n дуг окружности создающего профиля шнека посредством того, что

- число дуг окружности создаваемого профиля шнека n' равно числу дуг окружности создающего профиля шнека n, причем n' - целое число,

- наружный радиус создаваемого профиля шнека rа' равен разности при вычитании внутреннего радиуса n создающего профиля шнека из межосевого расстояния (rа'=a-ri),

- внутренний радиус создаваемого профиля шнека n' равен разности при вычитании наружного радиуса га создающего профиля шнека из межосевого расстояния (ri'=а-rа),

- угол α_i' i'-ой дуги окружности создаваемого профиля шнека равен углу α_i i-ой дуги окружности создающего профиля шнека, причем i и i' - это целые числа, которые совместно приобретают все значения в пределах от 1 до числа дуг окружности n либо же n'(α_1'=α_1, …, α_n'=α_n),

- сумма радиуса r_i' i'-ой дуги окружности создаваемого профиля шнека и радиуса r_i i-ой дуги окружности создающего профиля шнека равна межосевому расстоянию а, причем i и i' - это целые числа, которые совместно приобретают все значения в пределах от 1 до числа дуг окружности n либо же n' (r_1'+r_1=а, …, r_n'+r_n=а),

- центр i'-ой дуги окружности создаваемого профиля шнека находится от центра J-ой дуги окружности создающего профиля шнека на расстоянии, которое равно межцентровому расстоянию а, и центр i'-ой дуги окружности создаваемого профиля шнека находится от центра вращения создаваемого профиля шнека на расстоянии, которое равно расстоянию от центра i-ой дуги окружности создающего профиля шнека до центра вращения создающего профиля шнека, а линия, соединяющая центр i'-ой дуги окружности создаваемого профиля шнека с центром i-ой дуги окружности создающего профиля шнека, проходит параллельно линии, соединяющей центр вращения создаваемого профиля шнека и центр вращения создающего профиля шнека, причем i и i' - это целые числа, которые совместно приобретают все значения в пределах от 1 до числа дуг окружности n либо же n',

- начальная точка i'-ой дуги окружности создаваемого профиля шнека располагается относительно центра i'-ой дуги окружности создаваемого профиля шнека в направлении, противоположном направлению, в котором лежит начальная точка i-ой дуги окружности создающего профиля шнека относительно центра i-ой дуги окружности создающего профиля шнека, причем i и i' - это целые числа, которые совместно приобретают все значения в пределах от 1 до числа дуг окружности n либо же n'(i'=i),

Из общего способа создания плоских самоочищающихся профилей шнеков с плотным зацеплением, вращающихся в одном направлении, вытекают следующие свойства создаваемого профиля шнека:

- создаваемый профиль шнека замкнутый,

- создаваемый профиль шнека выпуклый,

- каждая дуга окружности создаваемого профиля шнека переходит в следующую дугу окружности создаваемого профиля шнека по касательной таким образом, что получается замкнутый выпуклый профиль, причем дугу окружности, радиус которой равен 0, рассматривают как дугу окружности, радиус которой составляет eps, причем eps - это очень малое вещественное положительное число, стремящееся к нулю (eps<<1, eps→0),

- каждая из дуг окружности создаваемого профиля шнека располагается внутри или на границе кольца, имеющего наружный радиус rа' и внутренний радиус ri', центр которого лежит в центре вращения создающего профиля шнека,

- по меньшей мере одна из дуг окружности создаваемого профиля шнека касается наружного радиуса rа' создаваемого профиля шнека,

- По меньшей мере одна из дуг окружности создаваемого профиля шнека касается внутреннего радиуса ri' создаваемого профиля шнека,

Из общего способа создания плоских самоочищающихся профилей шнеков с плотным зацеплением, вращающихся в одном направлении, также вытекает, что только в том случае, когда внутренний радиус ri создающего профиля шнека равен разности при вычитании наружного радиуса га создающего профиля шнека из межосевого расстояния (ri=a-rа), наружный радиус rа' создаваемого профиля шнека будет равен наружному радиусу га создающего профиля шнека, а внутренний радиус ri' создаваемого профиля шнека будет равен внутреннему радиусу ri создающего профиля шнека.

Если в создающем профиле шнека имеется дуга окружности с радиусом r_i=0, то в месте этой дуги окружности наблюдается перегиб профиля

шнека, размер которого характеризуется углом α_i. Если в создаваемом профиле шнека имеется дуга окружности с радиусом r,i'=0, то в месте этой дуги окружности наблюдается перегиб профиля шнека, размер которого характеризуется углом α,i'.

Кроме того, общий способ создания плоских самоочищающихся профилей шнеков с плотным зацеплением, вращающихся в одном направлении, отличается тем, что его можно реализовывать с помощью исключительно угольника и циркуля. Так, переход по касательной от i-ой к (i+1)-ой дуге окружности создающего профиля шнека конструируют, описывая вокруг конечной точки i-ой дуги окружности окружность радиусом r_(i+1), а ближняя к центру вращения создающего профиля шнека точка пересечения этой окружности с прямой, задаваемой центром и конечной точкой i-ой дуги окружности, становится центром (i+1)-ой дуги окружности. На практике для конструирования профилей шнека вместо циркуля и угольника целесообразно применять компьютерную программу.

Профили шнеков, изготовленные общим способом, не зависят от числа витков z.

Создаваемый профиль шнека может быть не идентичен создающему профилю шнека. Из изложения специалисту легко понять, что общий способ, в частности, пригоден для того, чтобы создавать переходные элементы между шнековыми элементами с различным числом витков. Начиная с z-ходового профиля шнека, возможно шаг за шагом изменять создающий и создаваемый профили шнека так, чтобы в конце концов получить профиль шнека с числом витков z', отличным от z. При этом во время перехода допускается уменьшение или увеличение числа дуг окружности.

Типичные профили шнеков, применяемые на практике, отличаются тем, что создающий и создаваемый профили шнеков при нечетном числе ходов идентичны, а при четном числе ходов создаваемый профиль шнека совпадает с создающем профилем шнека (перекрывает его) при повороте создающего или создаваемого профиля шнека на π/z. Такие шнековые профили с числом витков z, известные на нынешнем техническом уровне, отличаются тем, что имеют в точности z плоскостей симметрии, которые перпендикулярны плоскости создающего шнекового профиля и проходят через ость вращения создающего шнекового профиля. Аналогичное справедливо для создаваемого профиля шнека. Профили шнеков состоят в каждом случае из 2*z отделов с углом отдела π/z относительно центра вращения соответствующего профиля шнека, которые можно совместить друг с другом посредством вращения или посредством отражения относительно плоскостей симметрии. Такие шнековые профили называют симметричными. В первом специальном способе создания плоских, самоочищающихся профилей шнеков с плотным зацеплением, вращающихся в одном направлении, имеется число витков z, разделяющее профили шнеков на 2*z отделов. С помощью первого особого способа можно, однако создавать не только симметричные шнековые профили, в которых 2*z отдела могут перекрывать друг друга при вращении и/или при отражении от плоскостей симметрии, но и асимметричные.

Этот первый особый способ отличается тем, что

- выбирают число витков z причем z - целое число, большее или равное 1,

- число дуг окружности П создающего профиля шнека выбирают так, чтобы оно нацело делилось на 4*z, давая в частном p,

- создающий профиль шнека разделяют на 2*z отделов, которые отличаются тем, что

- каждый отдел ограничен двумя прямыми, угол между которыми в радианах составляет π/z, и которые пересекаются друг с другом в центре вращения создающего профиля шнека, причем две эти прямые называют границами отдела, и причем под тс подразумевается отношение длины окружности к ее диаметру(π=3,14159),

- каждый из этих 2*z отделов подразделяют на первую и вторую часть,

- первая часть отдела формируется p дугами окружности, которые пронумерованы в порядке возрастания или убывания,

- относящиеся к p дугам окружности углы α_1, …, α_p выбирают так, чтобы сумма этих углов была равна π/(2*z), причем углы α_1, …, α_p в радианах больше 0 и меньше или равны π/(2*z),

- вторая часть отдела образуется p' дугами окружности, которые пронумерованы в порядке, обратном порядку нумерации дуг окружности первой части отдела, причем p' - это целое число, равное p,

- относящиеся к p' дугам окружности углы α_p', …, α_1' определяются тем условием, что угол α_j' j'-той дуги окружности второй части отдела должен быть равен углу α_j j-той дуги окружности первой части отдела, причем j и j' - это целые числа, которые совместно приобретают все значения в пределах от 1 до числа дуг окружности p либо же p' (α_1'=α_1, …, α_p'=α_p),

- сумма радиуса r_j' j'-ой дуги окружности второй части отдела и радиуса r_j j-ой дуги окружности первой части отдела равна межосевому расстоянию а, причем j и j' - это целые числа, которые совместно приобретают все значения в пределах от 1 до числа дуг окружности p либо же p'(r_1'+r_1=а, …, r_p'+r_p=а),

- на одной из границ отдела, в зависимости от расположения дуг окружности по часовой стрелке или против часовой стрелки, размещают центр одной из дуг окружности, с которой начинается профиль шнека в первой части отдела, и ее начальную точку,

- конечная точка, относящаяся к той дуге окружности, которая завершает профиль шнека в первой части отдела, касается прямой FP, причем прямая FP проходит перпендикулярно к биссектрисе угла, образованного обеими границами данного отдела, и находится в направлении этого отдела на таком расстоянии от центра вращения создающего профиля шнека, которое равно половине межосевого расстояния, причем как биссектриса, так и границы отдела проходят через центр создающего профиля шнека.

Из этого первого особого способа создания плоских, самоочищающихся шнековых элементов с плотным зацеплением, вращающихся в одном направлении с числом витков (ходов) z для создаваемого профиля шнека следует, что каждый из отделов создаваемого профиля шнека построен так, что радиусы дуг окружности создаваемого профиля шнека в обратном порядке равны радиусам дуг окружности создающего профиля шнека.

Профили шнеков, создаваемые в соответствии с первым особым способом, состоят из 2*z отделов, которые могут отличаться друг от друга. Если отделы отличаются друг от друга, то речь идет об асимметричных профилях шнеков.

У симметричных профилей шнеков все 2*z отделов можно совместить друг с другом посредством вращения и/или посредством отражения относительно границ отделов. В этом случае границы отделов располагаются на прямых, образуемых пересечением плоскостей симметрии конкретного профиля с плоскостью, в которой располагается профиль. В силу этого получается второй особый способ создания плоских, самоочищающихся шнековых элементов с плотным зацеплением, вращающихся в одном направлении, с числом витков z. Этот второй особый способ отличается тем, что

- задают только первый отдел создающего профиля шнека, и

- остальные отделы создают путем последовательного отражения относительно границ отделов.

Особые способы также отличаются тем, что они позволяют конструировать соответствующие части профилей только с помощью циркуля и угольника. Так, переход по касательной от j-ой к (j+1)-ой дуге окружности первой части отдела создающего профиля шнека конструируют, описывая вокруг конечной точки j-ой дуги окружности окружность радиусом r_(j+1), а ближняя к центру вращения создающего профиля шнека точка пересечения этой окружности с прямой, задаваемой центром и конечной точкой j-ой дуги окружности, становится центром (j+1)-ой дуги окружности. Далее при нумерации дуг окружности по нарастающей конструируют p-тую дугу окружности первой части отдела создающего шнекового профиля, для чего в конечной точке (р-1)-той дуги окружности прокладывают касательную к (р-1)-той дуге окружности, причем точка пересечения касательной с прямой FP представляет собой центр круга, радиус которого равен длине отрезка между конечной точкой (р-1)-дуги окружности и точкой пересечения касательной с прямой FP, и при этом точка пересечения круга с прямой FP, лежащая в выбранном относительно часовой стрелки направлении, представляет собой искомую точку соприкосновения p-той дуги окружности в своей конечной точке с прямой FP. На практике для конструирования профилей шнека вместо циркуля и угольника целесообразно применять компьютерную программу.

Из изложения специалисту легко понять, что специальные способы также пригодны для того, чтобы создавать переходные элементы между шнековыми элементами с идентичным числом витков. Опираясь на z-ходовой профиль шнека, возможно получить другой z-ходовой профиль шнека, шаг за шагом изменяя профиль шнека в области перехода. При этом во время перехода допускается уменьшение или увеличение числа дуг окружности.

Как общий способ, так и особые способы можно использовать для того, чтобы создавать профили шнековых элементов согласно изобретению. Для этого дуги окружности для изображения создающего и создаваемого профиля шнека следует разместить так, чтобы профили шнека состояли из последовательности «участок уплотнения - переходный участок -участок канала - переходный участок».

При этом для участка уплотнения, состоящего из последовательности «область гребня - боковая область - область гребня», предпочтительно справедливо следующее:

- боковой участок расположен относительно центра вращения профиля шнека под углом δ_fb1, который больше половины угла раскрытия между углами корпуса (δ_fb1≥arccos(0,5*a/ra)) или равен ей, и который предпочтительно больше (δ_fb1≥2*arccos(0,5*a/ra)) или равен углу раскрытия между углами корпуса,

- область гребня расположена относительно центра вращения профиля шнека под углом δ_kb1, который больше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_kb1≥arccos(0,5*a/ra)) или равен ей, и который предпочтительно меньше или равен углу гребня двухходового профиля шнека по Эрдменгеру (δ_kb1≤π/2-2*arccos(0,5*a/ra)),

- другая область гребня расположена относительно центра вращения профиля шнека под углом δ_kb2, который меньше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_kb2≤arccos(0,5*a/ra)) или равен ей, и который предпочтительно меньше или равен углу гребня двухходового профиля шнека по Эрдменгеру (δ_kb2≤π/2-2*arccos(0,5*a/ra)).

Сумма углов областей гребня и боковых областей δ_kb1, δ_kb2 и δ_fb1 участка уплотнения предпочтительно находится в пределах от 0,75*δ_gz до 2*δ_gb+δ_gz. В особо предпочтительной форме исполнения сумма углов областей гребня и боковых областей δ_kb1, δ_kb2 и δ_fb1 участка уплотнения предпочтительно находится в пределах от *δ_gz до δ_gb+δ_gz.

Для участка канала, состоящего из последовательности «область паза -боковая область - область паза», предпочтительно справедливо следующее:

- боковой участок расположен относительно центра вращения профиля шнека под углом δ_fb2, который больше половины угла раскрытия между углами корпуса (δ_fb2≥arccos(0,5*a/ra)) или равен ей, и который предпочтительно больше (δ_fb2≥2*arccos(0,5*a/ra)) или равен углу раскрытия между углами корпуса, а минимальное расстояние между боковым участком и радиусом шнека rа больше, чем половина глубины нарезки h,

- область паза расположена относительно центра вращения профиля шнека под углом δ_nb1, который больше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_nb1≥arccos(0,5*a/ra)) или равен ей, и который предпочтительно меньше или равен углу гребня двухходового профиля шнека по Эрдменгеру (δ_nb1≤π/2-2*arccos(0,5*a/ra)),

- другая область паза расположена относительно центра вращения профиля шнека под углом δ_nb2, который меньше или равен разности угла гребня одноходового профиля шнека по Эрдменгеру при вычитании из него угла раскрытия между углами корпуса (δ_nb2≤arccos(0,5*a/ra)) или равен ей, и который предпочтительно меньше или равен углу гребня двухходового профиля шнека по Эрдменгеру (δ_nb2≤π/2-2*arccos(0,5*а/rа)).

Сумма углов областей паза и боковых областей δ_nb1, δ_nb2 и δ_fb2 участка уплотнения предпочтительно находится в пределах от 0,75*δ_gz до 2*δ_gb+δ_gz. В особо предпочтительной форме исполнения сумма углов областей паза и боковых областей δ_nb1, δ_nb2 и δ_fb1 участка уплотнения предпочтительно находится в пределах от δ_gz до δ_gb+δ_gz.

Переходный участок характеризуется тем, что он начинается в боковой области и в боковой области же и заканчивается. Предпочтительно переходный участок состоит из последовательности «боковая область - область гребня - боковая область», или же из последовательности «боковая область - область паза - боковая область», или из последовательности «боковая область - область гребня - боковая область - область паза - боковая область», или из последовательности «боковая область - область паза - боковая область - область гребня - боковая область». В особо предпочтительной форме исполнения переходный участок состоит из одной боковой области. В этом случае переходный участок начинается и заканчивается в этой самой одной боковой области.

Рекомендуется реализовывать указанные способы создания шнековых профилей на компьютере. В этом случае размеры шнековых элементов представлены в виде, в котором их можно подать на станок с ЧПУ (CNC - Computerized Numerical Control) для создания шнековых элементов. После того как профили описанным образом созданы, шнековые элементы согласно изобретению можно изготовить, например, с помощью фрезеровочного станка. Предпочтительные материалы для изготовления шнековых элементов - это различные сорта стали, в особенности азотированная и нержавеющая сталь.

Также предметом настоящего изобретения является применение шнековых элементов согласно изобретению в многовальных шнековых машинах. Предпочтительно применять шнековые элементы согласно изобретению в двухвальных шнековых машинах. Шнековые элементы можно применять в многовальных шнековых машинах в виде месильных или транспортировочных элементов. Также можно сочетать друг с другом месильные и транспортировочные элементы в одной шнековой машине.

Шнековые элементы согласно изобретению можно также комбинировать с другими шнековыми элементами, известными на нынешнем техническом уровне.

Новые шнековые элементы согласно изобретению отличаются тем, что они не обладают вышепоименованными недостатками шнековых элементов, известных на нынешнем техническом уровне. В частности, шнековые элементы согласно изобретению дают возможность герметизации (уплотнения) области пазухи в силу того, что в каждом случае в области пазухи находится по одной области гребня, благодаря чему возможности повышения давления в транспортировочных элементах, созданных на базе таких профилей шнека, велики.

В предпочтительной форме исполнения шнековых элементов согласно изобретению величина областей гребня минимальна, что минимизирует термическую и механическую нагрузку на продукт.

В предпочтительной форме исполнения шнековых элементов согласно изобретению боковая область, располагающаяся между двумя областями паза, характеризуется расстоянием от корпуса, превышающим половину глубины витка, благодаря чему поддерживают низкое сопротивление течению.

В предпочтительной форме исполнения шнековые элементы согласно изобретению на всех валах многовального экструдера или на обоих валах двухвального экструдера обладают идентичным профилем.

Далее следует пояснение изобретения на основании примеров и фигур, однако, оно не ограничивается таковыми. Все фигуры созданы с помощью компьютерной программы.

Для создания и/или описания шнековых профилей и элементов разумно использовать безразмерные величины, чтобы упростить перенос соотношений на экструдеры различных размеров. В качестве референтного размера для геометрических величин, как то: длин и радиусов, имеет смысл использовать межосевое расстояние а, поскольку изменить эту величину у экструдера невозможно. Следовательно, для безразмерного межосевого расстояния справедливо A=а/а=1. Для безразмерного наружного радиуса шнекового профиля, следовательно, справедливо RA=ra/a. Безразмерный внутренний радиус шнекового профиля обозначается как RI=ri/a. Безразмерную же глубину витка шнекового профиля рассчитывают как H=h/a=RA-RI.

Все геометрические величины на фигурах используют в безразмерной форме. Значения всех углов приведены в радианах.

На фигуре 25 показана половина профиля шнека шнекового элемента согласно изобретению в поперечном сечении. В середине фигуры показана прямоугольная система координат (X-Y), в начале которой располагается центр вращения шнекового профиля. Дуги окружностей профиля шнека обозначены толстыми сплошными линиями, пронумерованными надлежащим образом. Центры дуг окружности изображены маленькими кружками. Центры дуг окружностей соединены тонкими сплошными линиями как с начальной, так и с конечной точкой соответствующей дуги окружности. Прямая FP представлена тонкой пунктирной линией. Наружный радиус шнека RA обозначен тонкой штриховой линией, а его численное значение приводится на фигуре внизу справа с точностью до четырех значащих цифр. Справа от фигур для каждой дуги окружности приводят радиус R, угол α и координаты x и у центра дуги окружности Мx и My - в каждом случае с точностью до четырех значащих цифр. Эти данные позволяют однозначно определить профиль шнека. Шнековый профиль обладает зеркальной симметрией по оси x, так что весь профиль можно сформировать отражением представленной половины относительно оси х.

Участки профиля шнека, идентичные наружному радиусу шнека, называют участками гребня. В примере на фигуре 25 это только дуга окружности 3', которая входит в соприкосновение с наружным радиусом шнека, ее радиус составляет R_3'=0, т.е., в этом месте у профиля имеется перегиб. Центр дуги окружности 3' совпадает с перегибом. "Величину перегиба" задана посредством угла α_3'(α_3'=0,8501), т.е., переход от дуги окружности 3 к дуге окружности 2' осуществляют поворотом на угол α_3'. Иными словами, касательная к дуге окружности 3 в центре дуги окружности 3' пересекается с касательной к дуге окружности 2' также в центре дуги окружности 3' под углом α_3'. Принимая во внимание дугу окружности 3', можно, однако, сказать, что все соседствующие дуги переходят друг в друга (3→3', 3'→2') по касательной.

Участки профиля шнека, идентичные внутреннему радиусу шнека, называют участками паза. В примере на фигуре 25 это только точка N на дуге окружности 3. Точку N получают, проводя прямую G через центр М_3 дуги окружности 3 и центр вращения профиля. Эта прямая G пересекает дугу окружности 3 в точке N.

Участки профиля шнека, имеющие радиус меньше, чем наружный радиус шнека и больше, чем внутренний радиус, называются боковыми участками. В примере на фигуре 25 это дуга окружности 1, дуга окружности 2, дуга окружности 2', дуга окружности 1' и дуга окружности с исключением точки N. Соответственно, для представленного отдела профиля, начинающегося дугой окружности Г и заканчивающегося дугой окружности 1, наблюдается такая последовательность областей: бок (фланец) - бок - гребень - бок - паз - бок - бок - бок.

В силу осевой симметричности профиля области копируют посредством отражения относительно оси х. В результате получается общий профиль с последовательностью согласно изобретению: У - П - К - П, где У означает участок уплотнения, П - участок перехода, а К - участок канала. Участок уплотнения характеризуется последовательностью «область гребня - боковая область - область гребня». Участок канала характеризуется последовательностью «область паза - боковая область - область паза». Участок перехода имеет характеризуется наличием боковой области.

Участок уплотнения отличается тем, что при переходе от области фланца к области гребня на профиле шнека имеется перегиб. Кроме того, профиль шнека этой фигуры характеризуется тем, что переход от участка уплотнения к переходному участку также имеет перегиб. Минимальное безразмерное расстояние от боковой области участка канала до безразмерного наружного радиуса шнека RA составляет 0,1001 и таким образом оказывается больше, чем безразмерная глубина витка Н/2=0,08.

Ниже представлены дальнейшие шнековые элементы согласно изобретению. При этом из соображений обзорности на фигурах опущены указания на участки и области (боковая область, область гребня, область паза, участок уплотнения, участок канала, переходный участок). Тем не менее, фигуры содержат все данные, из которых можно понять назначение участков и областей. Также на основании приведенных на фигурах данных можно легко рассчитать величины, как, например, угол раскрытия между двумя углами корпуса и угол гребня.

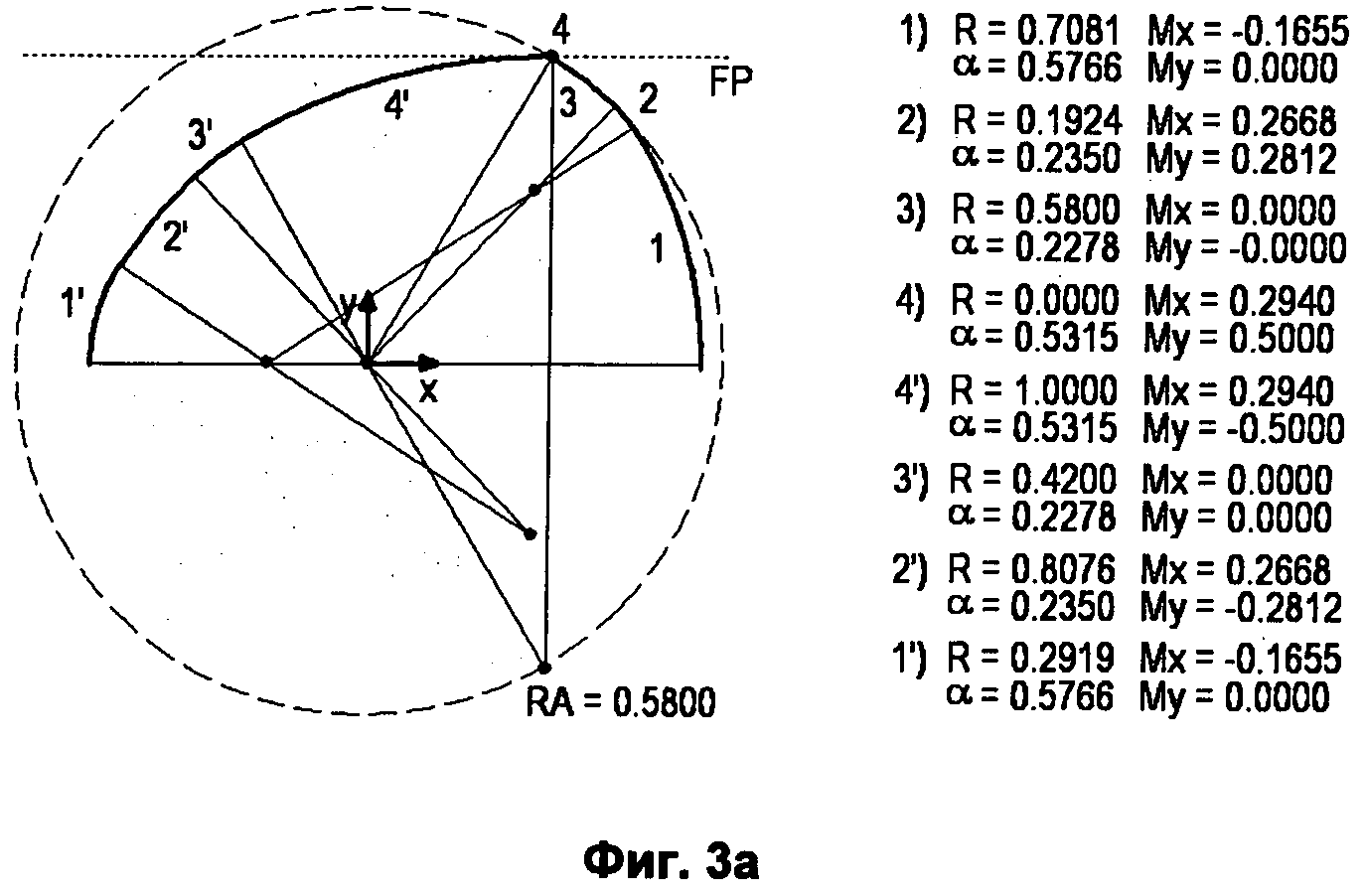

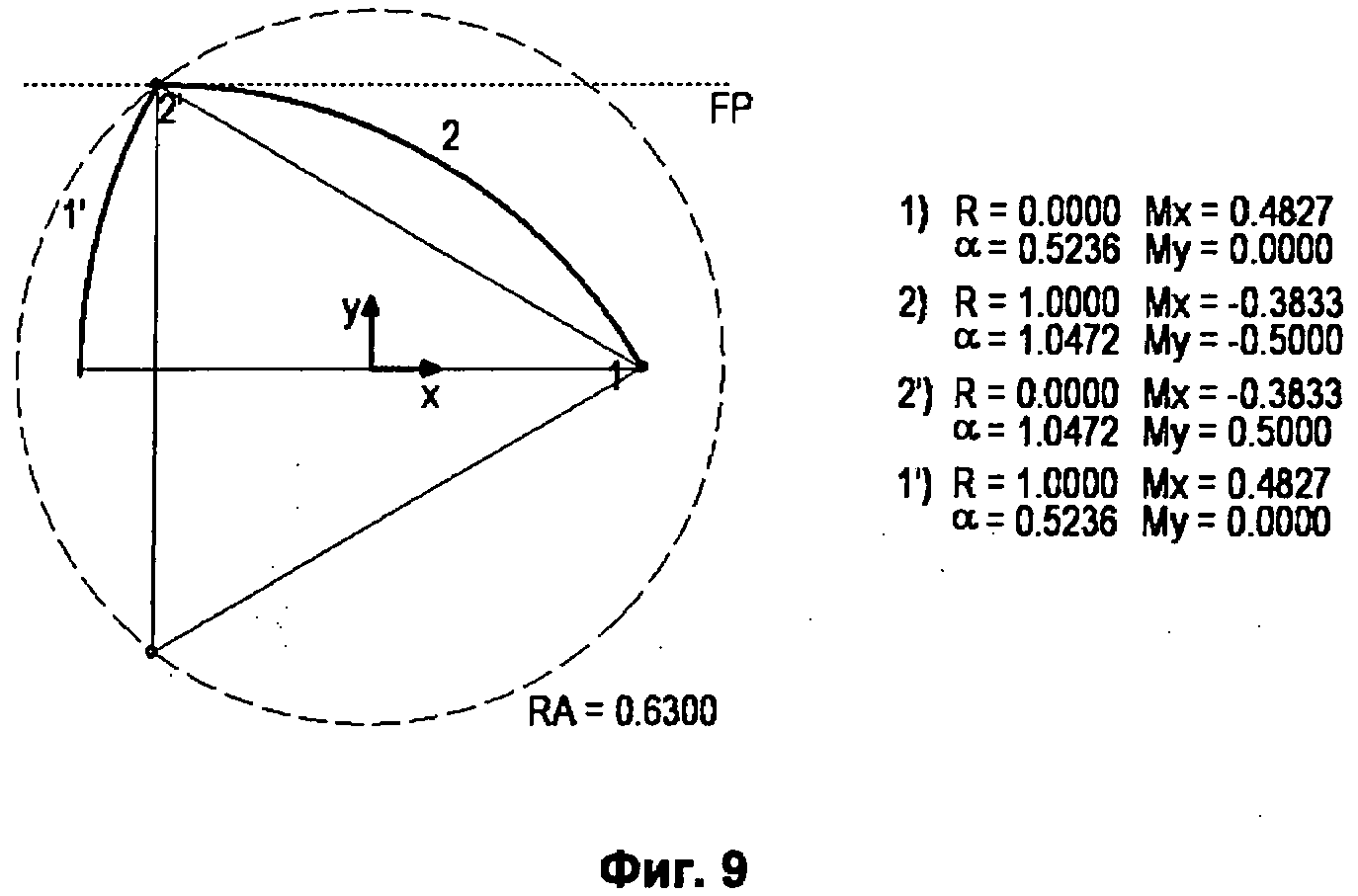

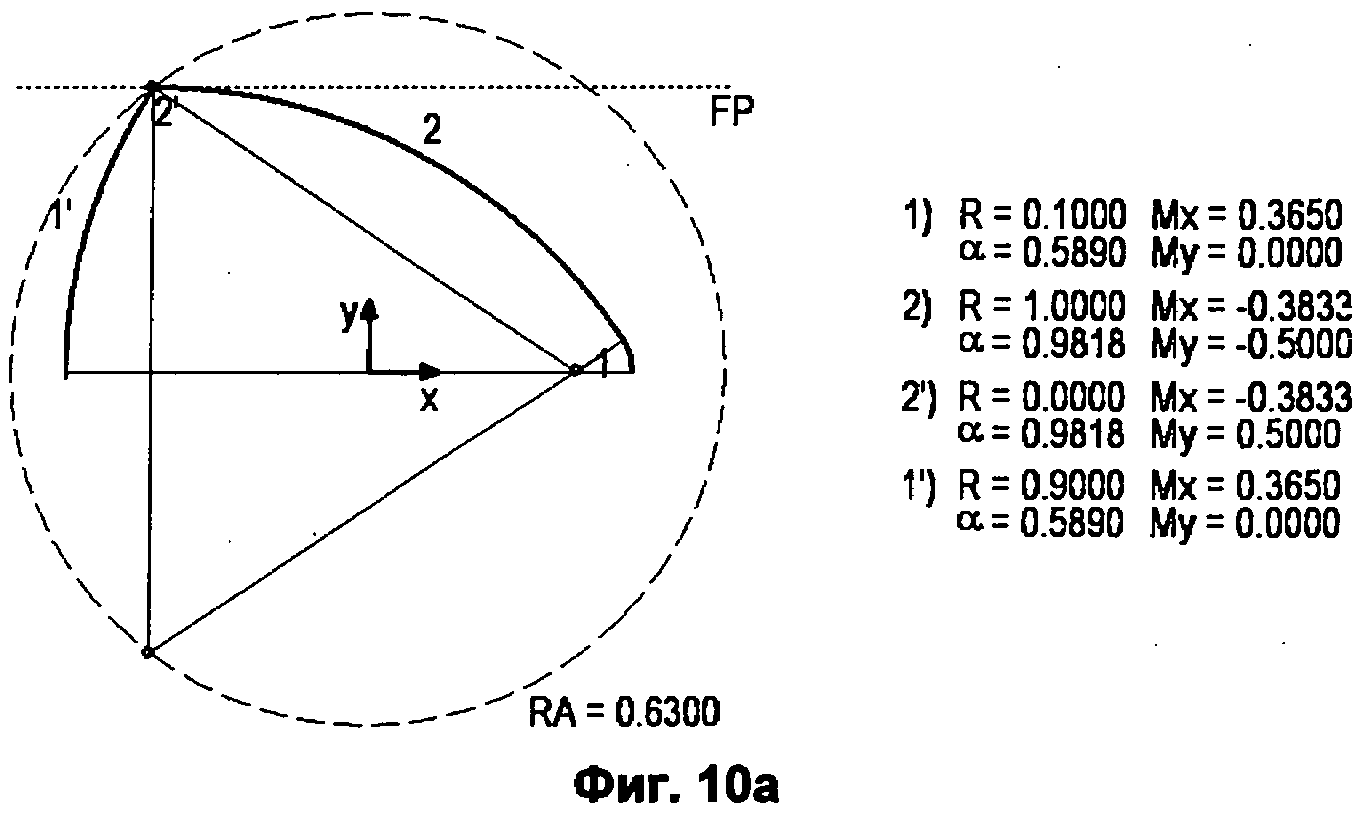

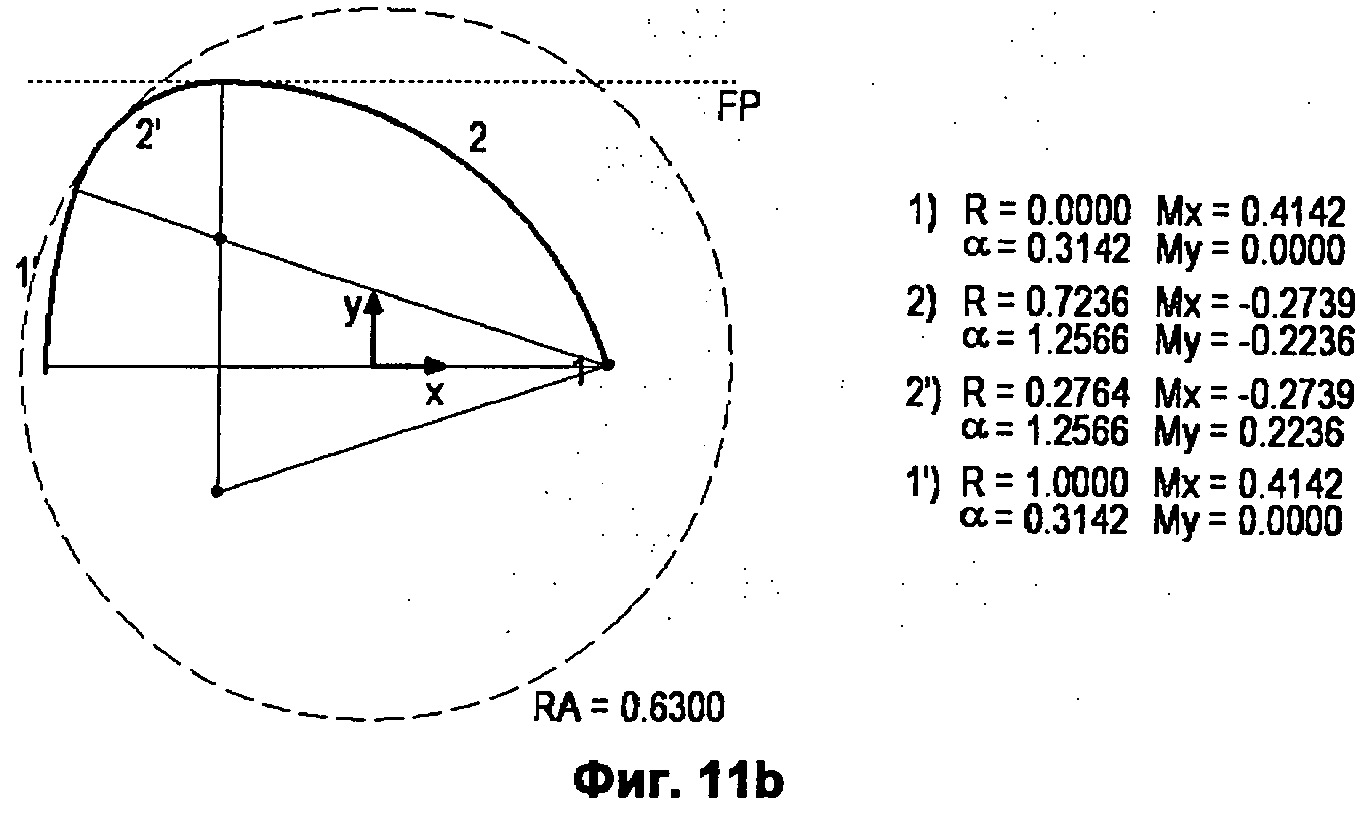

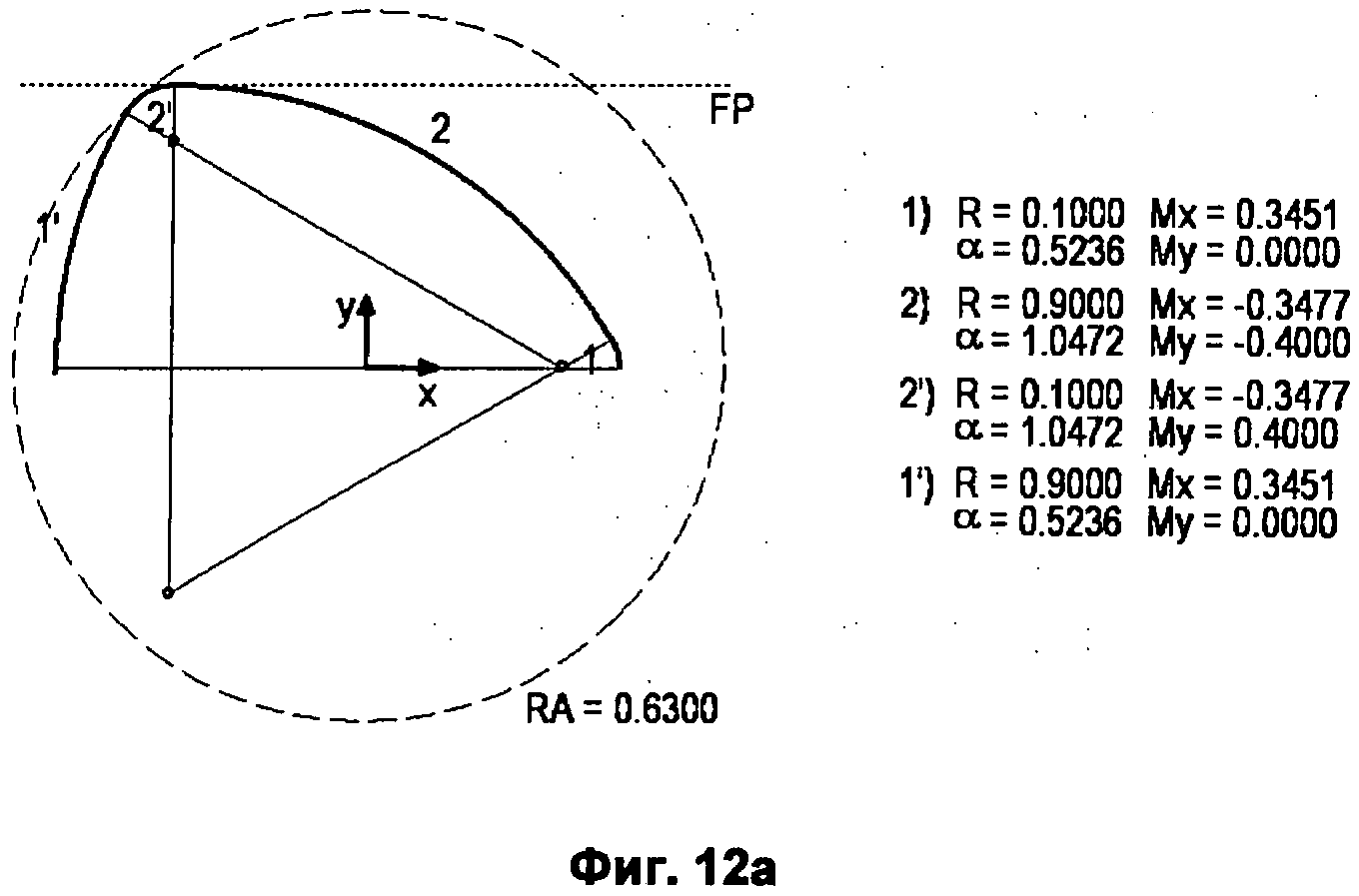

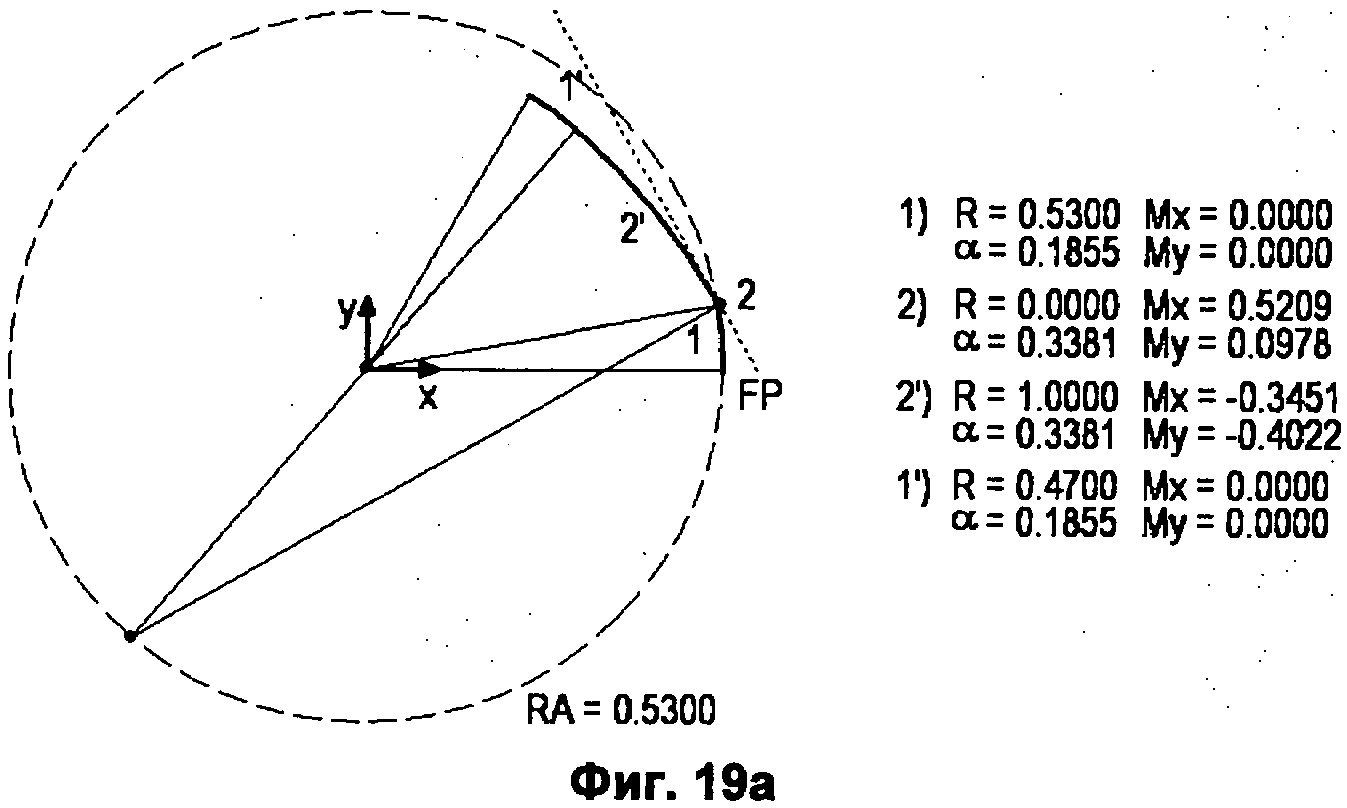

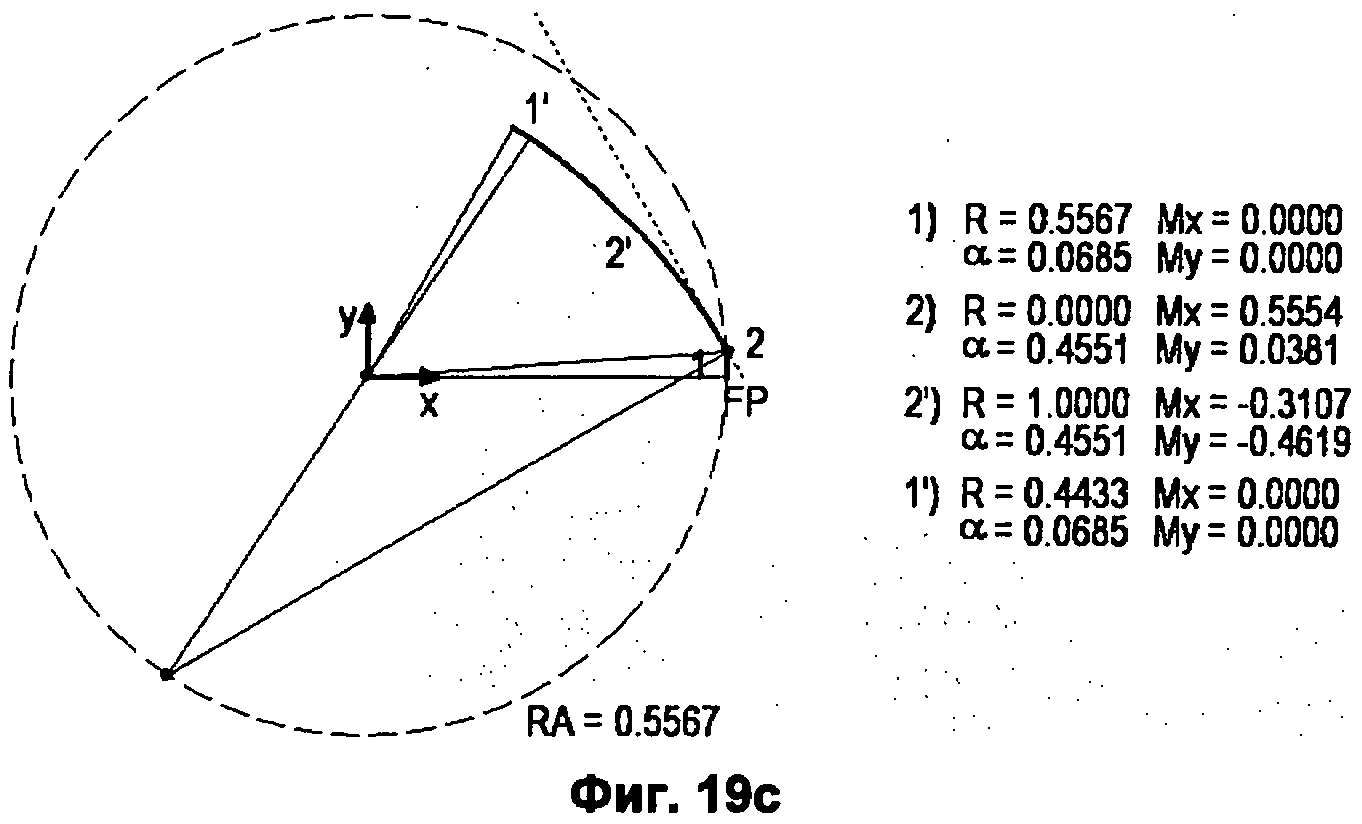

На фигурах 1-13 показаны по половине профиля шнека шнекового элемента согласно изобретению в поперечном сечении. Все эти фигуры имеют одну и ту же структуру, которая подробно описана ниже. В середине фигур показана прямоугольная система координат (X-Y), в начале которой располагается центр вращения шнекового профиля. Дуги окружностей профиля шнека обозначены толстыми сплошными линиями, пронумерованными надлежащим образом. Центры дуг окружности изображены маленькими кружками. Центры дуг окружностей соединены тонкими сплошными линиями как с начальной, так и с конечной точкой соответствующей дуги окружности. Прямая FP представлена тонкой пунктирной линией. Наружный радиус шнека RA обозначен тонкой штриховой линией, а его численное значение приводится на фигуре внизу справа с точностью до четырех значащих цифр. Справа от фигур для

каждой дуги окружности приводят радиус R, угол а и координаты х и у центра дуги окружности Мx и My - в каждом случае с точностью до четырех значащих цифр. Эти данные позволяют однозначно определить профиль шнека. Шнековые профили в каждом случае обладают зеркальной симметрией по оси x, так что все профили можно сформировать отражением представленной половины относительно оси х.

Шнековые профили, у которых половина шнекового профиля состоит в общей сложности из 2 дуг окружности, ниже называют 2-круговыми профилями шнека. Шнековые профили, у которых половина шнекового профиля состоит в общей сложности из 4 дуг окружности, ниже называют 4-круговыми профилями шнека. Шнековые профили, у которых половина шнекового профиля состоит в общей сложности из 6 дуг окружности, ниже называют 6-круговыми профилями шнека. Шнековые профили, у которых половина шнекового профиля состоит в общей сложности из 8 дуг окружности, ниже называют 8-круговыми профилями шнека.

Фигура 1: На фигурах 1а-1d в каждом случае показана половина предпочтительного шнекового профиля шнекового элемента согласно изобретению, состоящего в каждом случае из 8 дуг окружностей. Безразмерный наружный радиус шнека составляет на фигурах 1а-1d в каждом случае RA=0,58. Безразмерная глубина витка составляет на фигурах 1а-1d в каждом случае Н=0,16. Другие геометрические величины, дающие точное описание шнековых профилей, приведены на фигурах. Для профилей шнеков на фигурах 1а-1d характерно, что участок уплотнения включает в себя дуги окружностей 1-4, причем боковая область распространяется на дугу окружности 1, а область гребня на дуги 2-4, причем безразмерный радиус дуг 2 и 4 в каждом случае равен 0, а безразмерный радиус дуги 3 равен безразмерному наружному радиусу шнека RA, и причем дуги окружности области гребня полностью располагаются на безразмерном наружном радиусе шнека RA, и, таким образом, имеется линейное уплотнение области промежутка (пазухи). Кроме того. для этих шнековых профилей характерно, что участок перехода включает в себя дугу окружности 4', безразмерный радиус которой равен безразмерному межосевому расстоянию А. Кроме того, эти шнековые профили отличаются тем, что участок канала включает в себя дуги окружности 1'-3', причем боковая область включает в себя дуги окружности 1' и 2', а область паза - дугу окружности 3', причем безразмерный радиус дуги окружности 2' равняется безразмерному межосевому расстоянию А, а безразмерный радиус дуги окружности 3' равен безразмерному внутреннему радиусу RI, и причем дуга области паза полностью располагается по безразмерному внутреннему радиусу RI. На фигурах 1а-1d участки уплотнения отличаются тем, что профили шнеков при переходе от боковой области к области гребня имеют перегиб. Кроме того, профили шнека этих фигур характеризуются тем, что переход от участка уплотнения к переходному участку также в каждом случае имеет перегиб. Самое малое безразмерное расстояние боковой области участка канала относительно безразмерного наружного радиуса шнека RA - на фигуре 1d. На фигуре 1d упомянутое расстояние составляет 0,0801 и таким образом превышает половину безразмерной глубины нарезки Н/2=0,08.

Из фигур 1а-1d с очевидностью следует, что величину области гребня на участке уплотнения можно регулировать. Кроме того, из этих фигур видно, что максимальное расстояние от боковой области участка уплотнения до наружного радиуса шнека также можно регулировать.

Кроме того, фигуры 1b и 1с отличаются тем, что положение начальной точки дуги окружности 1 и положение конечной точки дуги окружности 1' в каждом случае идентичны. Посредством отражения фигуры 1b или фигуры 1с относительно оси x и соединения шнекового профиля с фигуры 1b и отраженного шнекового профиля с фигуры 1 с или шнекового профиля с фигуры 1 с и отраженного шнекового профиля с фигуры 1b получают шнековые профили шнекового элемента согласно изобретению, у которого области гребня участка уплотнения имеют различную величину.

Фигура 2: На фигурах 2а-2d в каждом случае показана половина предпочтительного шнекового профиля шнекового элемента согласно изобретению, состоящего в каждом случае из 8 дуг окружностей. На фигурах 2а-2d безразмерный наружный радиус шнека варьирует в пределах от RA=0,55 до RA=0,67. На фигурах 2а-2d безразмерная глубина нарезки варьирует в пределах от Н=0,10 до Н=0,34. Другие геометрические величины, дающие точное описание шнековых профилей, приведены на фигурах. Для профилей шнеков на фигурах 2а-2d характерно, что участок уплотнения включает в себя дуги окружностей 1-4, причем боковая область распространяется на дугу окружности 1, а область гребня на дуги 2-4, причем безразмерный радиус дуг 2 и 4 в каждом случае равен 0, а безразмерный радиус дуги 3 равен безразмерному наружному радиусу шнека RA, и причем дуги окружности области гребня полностью располагаются на безразмерном наружном радиусе шнека RA, и, таким образом, имеется линейное уплотнение области промежутка (пазухи). Кроме того. для этих шнековых профилей характерно, что участок перехода включает в себя дугу окружности 4', безразмерный радиус которой равен безразмерному межосевому расстоянию А. Кроме того, эти шнековые профили отличаются тем, что участок канала включает в себя дуги окружности 1'-3', причем боковая область включает в себя дуги окружности 1' и 2', а область паза - дугу окружности 3', причем безразмерный радиус дуги окружности 2' равняется безразмерному межосевому расстоянию А, а безразмерный радиус дуги окружности 3' равен безразмерному внутреннему радиусу RI, и причем дуга области паза полностью располагается по безразмерному внутреннему радиусу RI. На фигурах 2а-2d участки уплотнения отличаются тем, что профили шнеков при переходет от боковой области к области гребня имеют перегиб. Кроме того, профили шнека этих фигур характеризуются тем, что переход от участка уплотнения к переходному участку также в каждом случае имеет перегиб. Самое малое безразмерное расстояние боковой области участка канала относительно безразмерного наружного радиуса шнека RA - на фигуре 2d. На фигуре 2d упомянутое расстояние составляет 0,06 и таким образом превышает половину безразмерной глубины нарезки Н/2=0,05.

Фигура 3: На фигурах 3а и 3b в каждом случае показана половина предпочтительного шнекового профиля шнекового элемента согласно изобретению, состоящего в каждом случае из 8 дуг окружностей. Безразмерный наружный радиус шнека составляет на фигурах 3а и 3b в каждом случае RA=0,58. Безразмерная глубина витка составляет на фигурах 3а-3b в каждом случае Н=0,16. Другие геометрические величины, дающие точное описание шнековых профилей, приведены на фигурах. Для профилей шнеков на фигурах 3а и 3b характерно, что участок уплотнения включает в себя дуги окружностей 1-4, причем боковая область распространяется на дуги окружности 1 и 2, а область гребня на дуги 3 и 4, причем безразмерный радиус дуги 3 равен безразмерному наружному радиусу шнека RA, а безразмерный радиус дуги 4 равен 0, и причем дуги окружности области гребня полностью располагаются на безразмерном наружном радиусе шнека RA, и, таким образом, имеется линейное уплотнение области промежутка (пазухи). Кроме того. для этих шнековых профилей характерно, что участок перехода включает в себя дугу окружности 4', безразмерный радиус которой равен безразмерному межосевому расстоянию А. Кроме того, эти шнековые профили отличаются тем, что участок канала включает в себя дуги окружности 1'-3', причем боковая область включает в себя дуги окружности 1' и 2', а область паза - дугу окружности 3', причем безразмерный радиус дуги окружности 3' равен безразмерному внутреннему радиусу RI, и причем дуга области паза полностью располагается по безразмерному внутреннему радиусу RI. На фигурах 3а и 3b участки уплотнения отличаются тем, что профили шнеков при переходе от боковой области к области гребня не имеют перегиба. Кроме того, профили шнека этих фигур характеризуются тем, что переход от участка уплотнения к переходному участку в каждом случае имеет перегиб. Самое малое безразмерное расстояние боковой области участка канала относительно безразмерного наружного радиуса шнека RA - на фигуре 3b. На фигуре 3b упомянутое расстояние составляет 0,0924 и таким образом превышает половину безразмерной глубины нарезки Н/2=0,08.

Фигура 4: На фигурах 4а и 4b в каждом случае показана половина предпочтительного шнекового профиля шнекового элемента согласно изобретению, состоящего в каждом случае из 8 дуг окружностей. Безразмерный наружный радиус шнека составляет на фигурах 4а и 4-b в каждом случае RA=0,58. Безразмерная глубина витка составляет на фигурах 4а-4b в каждом случае Н=0,16. Другие геометрические величины, дающие точное описание шнековых профилей, приведены на фигурах. Для профилей шнеков на фигурах 4а и 4b характерно, что участок уплотнения включает в себя дуги окружностей 1-3, причем боковая область распространяется на дуги окружности 1 и 2, а область гребня на дугу 3, причем безразмерный радиус дуги 3 равен безразмерному наружному радиусу шнека RA, и причем дуга окружности области гребня полностью располагается на безразмерном наружном радиусе шнека RA, и, таким образом, имеется линейное уплотнение области промежутка (пазухи). Также для этих шнековых профилей характерно, что участок перехода включает в себя дуги окружностей 4 и 4'. Кроме того, эти шнековые профили отличаются тем, что участок канала включает в себя дуги окружности 1'-3', причем боковая область включает в себя дуги окружности 1' и 2', а область паза - дугу окружности 3', причем безразмерный радиус дуги окружности 3' равен безразмерному внутреннему радиусу RI, и причем дуга области паза полностью располагается по безразмерному внутреннему радиусу RI. На фигурах 4а и 4b участки уплотнения отличаются тем, что профили шнеков при переходе от боковой области к области гребня не имеют перегиба. Кроме того, профили шнека этих фигур характеризуются тем, что переход от участка уплотнения к переходному участку в каждом случае имеет перегиб. Минимальное безразмерное расстояние от боковой области участка канала до безразмерного наружного радиуса шнека RA на фигурах 4а и 4b одинаково. Указанное расстояние составляет 0,0924 и таким образом превышает половину безразмерной глубины нарезки Н/2=0,08.

Помимо профилей шнеков, показанных на фигурах 3а, 3b, 4а и 4b, можно, как это известно специалисту, построить шнековые профили, у которых радиус дуги окружности 2 равен 0, а радиус дуги окружности 4 больше 0. Так получают профили шнеков, отличающиеся тем, что участок уплотнения шнекового профиля при переходе от боковой области к области гребня имеет перегиб, а при переходе от участка уплотнения к участку перехода шнекового профиля перегиба нет.

Способ согласно изобретению для создания плоских самоочищающихся профилей шнеков с плотным зацеплением, вращающихся в одном направлении, с числом витков z в качестве примера поясняют на отделе профиля шнека на фигуре 4а.

Согласно изобретению профиль шнека и, таким образом, отдел профиля шнека располагаются в одной плоскости. Для простоты эту плоскость совмещают с плоскостью xy декартовой системы координат. Также для простоты центр вращения профиля шнека помещают в начало декартовой системы координат (х=0, y=0).

Число витков z согласно изобретению выбирают так, чтобы оно было больше или равно 1. В настоящем примере число витков выбирают равным z=1. Число дуг окружности n профиля шнека согласно изобретению выбирают так, чтобы n нацело делилось на 4*z, давая в частном p, В настоящем примере число дуг окружности выбирают равным n=16, из чего следует р=4. Безразмерный наружный радиус шнекового профиля RA согласно изобретению выбирают так, чтобы он был больше 0 и меньше безразмерного межосевого расстояния А или равен ему. В настоящем примере безразмерный наружный радиус шнекового профиля выбирают равным RA=0,58. Безразмерный внутренний радиус шнекового профиля RI согласно изобретению выбирают так, чтобы он был больше или равен 0 и меньше безразмерного наружного радиуса шнека RA или равен ему. В настоящем примере безразмерный внутренний радиус шнекового профиля выбирают равным RI=A-RA=0,42.

Дуги окружности шнекового профиля можно располагать вокруг оси вращения шнекового профиля по часовой стрелке или против нее. В настоящем примере дуги окружности располагают вокруг оси вращения шнекового профиля против часовой стрелки.

Профиль шнека разделяют на 2*z отделов, которые отличаются тем, что каждый отдел ограничен двумя прямыми, угол между которыми в радианах составляет π/z, и которые пересекаются в центре вращения шнекового профиля, причем обе эти прямые называют границами отдела. В настоящем примере получается, что профиль шнека разделяют на два отдела. Для простоты обе границы отделов размещают на ось x системы координат. В настоящем примере ниже рассматривают только тот отдел профиля шнека, который располагается в положительном направлении оси y.

Отдел профиля шнека подразделяют на первую и вторую части, причем первая часть состоит из p дуг окружности, а вторая часть - из p' дуг окружности, и причем p'=p. В настоящем примере получается, что р'=4. Дуги окружности первой части отдела шнекового профиля можно нумеровать в порядке возрастания или убывания. Дуги окружности второй части отдела шнекового профиля нумеруют в порядке, обратном дугам окружности первой части отдела шнекового профиля. В настоящем примере дуги первой части отдела шнекового профиля нумеруют в порядке возрастания, а дуги второй части отдела шнекового профиля, соответственно, в порядке убывания.

Угол α_1 1-й дуги первой части отдела шнекового профиля согласно изобретению выбирают так, чтобы в радианах он был больше или равен 0 и меньше или равен π/(2*z). В настоящем примере угол первой дуги окружности выбирают равным α_1=0,4304. Безразмерный радиус R_1 1-й дуги первой части отдела шнекового профиля согласно изобретению выбирают так, чтобы он был больше или равен 0 и меньше межосевого расстояния А или равен ему. В настоящем примере безразмерный радиус первой дуги окружности выбирают равным R_1=0,9061. Положение 1-й дуги окружности первой части отдела шнекового профиля согласно изобретению выбирают так, чтобы 1-я дуга окружности лежала в пределах или на границах кольца с безразмерным наружным радиусом RA и безразмерным внутренним радиусом RI, центр которого размещается в центре вращения шнекового профиля. Положение предпочтительно задавать посредством размещения начальное и конечной точек первой дуги окружности. При реализации способа согласно изобретению начальная и конечная точки 1-й дуги окружности лежат на одной из границ отделов, из-за чего начальную точку получают из положения центра и безразмерного радиуса R_1. В настоящем примере центр 1-й дуги окружности помещают в точку с координатами Мх_1=-0,3937, Мy_1=0,0000, а начальная точка, соответственно, имеет координаты x=0,5124, y=0,0000.

Углы α_2,…, α_(р-1) р-2 остальных дуг окружности, т.е., еще 2 дуг окружности первой части отдела профиля шнека выбирают согласно изобретению так, чтобы в радианах они были больше нуля или равны ему и меньше или равны π/(2*z). В настоящем примере углы еще 2 дуг окружности выбирают равными α_2=0,3812 и α_3=0,1580. Безразмерные радиусы R_2, …, R_(p-1) 2 остальных дуг окружности первой части отдела профиля шнека выбирают согласно изобретению так, чтобы они были больше или равны 0 и меньше безразмерного межосевого расстояния А или равны ему. В настоящем примере безразмерные радиусы еще 2 дуг окружности выбирают равными R_2=0,1385 и R_3=0,5800. Согласно правилам размещения дуги окружности располагают так, чтобы дуги окружности переходили друг в друга по касательной таким образом, чтобы получался замкнутый выпуклый профиль, причем дугу окружности, безразмерный радиус которой равен 0, рассматривают как дугу окружности, безразмерный радиус которой составляет eps, причем eps - это очень малое вещественное положительное число, стремящееся к нулю (eps<<1, eps→0), Из этих правил размещения следует, что конечная точка одной окружности идентична начальной точкой следующей за ней дуги окружности. Требуемое условие тангенциального перехода между первой дугой окружности и второй, следующей за ней дугой окружности выполняют посредством того, что центр этой второй следующей дуги окружности размещают на прямой, проходящей через конечную точку и ε, ε центр этой первой дуги окружности, так, что расстояние от центра второй, последующей дуги окружности до конечной точки первой дуги окружности равняется радиусу второй, последующей дуги окружности, а профиль шнека выпуклый. Дугу окружности, радиус которой равен нулю, рассматривают как дугу окружности с очень малым радиусом причем стремится к 0, так что по-прежнему можно сконструировать тангенциальный переход. В качестве альтернативы можно рассматривать дугу, радиус которой равен нулю, так, чтобы профиль шнека в месте расположения этой дуги имел перегиб, причем величина перегиба задавалась бы угловым размером этой дуги окружности. В настоящем примере из описанных правил размещения вытекают следующие положения центров еще 2 дуг окружностей: Мх_2=0,3039, Мy_2=0,3202 и Мх_3=0,0000, Мy_3=0,0000. Третья дуга окружности создаваемого профиля шнека располагается на безразмерном наружном радиусе RA, и правило размещения, требующее, чтобы по меньшей мере одна дуга окружности соприкасалась с безразмерным наружным радиусом шнека RA оказывается выполнено.

Угол α_4 последней дуги окружности первой части отдела профиля шнека получают согласно изобретению, исходя из требования, чтобы сумма углов 4 дуг окружности первой части отдела профиля шнека в радианах равнялась π/(2*z), причем угол α_4 в радианах должен быть больше или равен 0 и меньше или равен π/(2*z). В настоящем примере угол этой последней дуги окружности получается равным α_4=0,6013. Безразмерный радиус R_4 последней дуги окружности первой части отдела шнекового профиля получают согласно изобретению, исходя из требования, чтобы конечная точка, относящаяся к этой последней дуге окружности, касалась в одной точке прямой FP, причем прямая FP проходит перпендикулярно к биссектрисе угла, образованного обеими границами данного отдела, и находится в направлении этого отдела на таком расстоянии от центра вращения профиля шнека, которое равно половине межосевого расстояния, причем как биссектриса, так и границы отдела проходят через центр профиля шнека. Прямая FP представлена на фигуре 4а в виде пунктирной линии. 4-ю дугу окружности первой части отдела шнекового профиля конструируют, прокладывая в конечной точке третьей дуги окружности касательную к третьей дуге окружности, причем точка пересечения касательной с прямой FP представляет собой центр круга, радиус которого равен длине отрезка между конечной точкой третьей дуги окружности и точкой пересечения касательной с прямой FP, и при этом точка пересечения круга с прямой FP, лежащая в выбранном относительно часовой стрелки направлении, представляет собой искомую точку соприкосновения четвертой дуги окружности в своей конечной точке с прямой FP. Через конечную точку 4-й дуги окружности проводят перпендикуляр к прямой FP. Точка пересечения этого перпендикуляра с прямой, заданной конечной точкой и центром 3-й дуги окружности, - это центр 4-й дуги. В настоящем примере рассчитанные координаты центра 4-й дуги окружности получаются Мх_4=0,2580, Мy_4=0,3761, а безразмерный радиус 4-й дуги окружности получается равным R_4=0,1239.

Углы α_p', …, α_1' второй части отдела шнекового профиля определяются тем условием, что угол α_j' j'-той дуги окружности второй части отдела должен быть равен углу a_j j-той дуги окружности первой части отдела, причем j и j' - это целые числа, которые совместно приобретают все значения в пределах от 1 до числа дуг окружности p либо же p' (α_1'=α_1, …, α_p'=α_p), В настоящем примере углы второй части отдела по результатам расчета равны α_1'=α_1=0,4304, α_2'=α_2=0,3812, α_3'=α_3=0,1580 и α_4'=α_4=0,6013.

Безразмерные радиусы R_p', …, R_1' второй части отдела шнекового профиля определяются тем условием, что безразмерный радиус R_j' j'-той дуги окружности второй части отдела должен быть равен безразмерному радиусу R_j j-той дуги окружности первой части отдела, причем j и j' - это целые числа, которые совместно приобретают все значения в пределах от 1 до числа дуг окружности p либо же p' (R_r+R_1=A=1, …, R_p'+R_p=A=1). В настоящем примере расчет дает для второй части отдела следующие значения безразмерных радиусов: R_r=A-R_1=0,0939, R_2'=A-R_2=0,8615, R_3'=A-R_3=0,4200 и R_4'=A-R_4=0,8761.

Положение дуги окружности второй части отдела шнекового профиля согласно изобретению определяется тем условием, что дуги окружности переходят друг в друга по касательной, и что профиль шнека выпуклый. В настоящем примере для центров 4 дуг окружностей второй части отдела шнекового профиля получаются следующие координаты: Мх_1'=-0,3937, Мy_1'=0,0000, Мх_2'=0,3039, Мy_2'=-0,3202, Мх_3'=0,0000, Мy_3'=0,0000 и Мх_4'=0,2580, Мy_4'=-0,3761. Третья дуга окружности второй части отдела профиля шнека располагается на безразмерном внутреннем радиусе RI, и правило размещения, требующее, чтобы по меньшей мере одна дуга окружности соприкасалась с безразмерным внутренним радиусом RI, оказывается выполнено.

На фигурах 1-4 показаны профили шнековых элементов с линейным уплотнением области промежутка. Как видно из фигур, длину линейного уплотнения можно изменять, выбирая параметры дуг окружности. Кроме того, возможно сформировать переход между областями гребня и боковыми областями либо же между участками уплотнения и участками перехода с перегибом в шнековом профиле или без такового.

На нижеследующих фигурах описаны профили шнековых элементов с точечным уплотнением области промежутка (пазухи). Здесь также возможно сформировать переход между областями гребня и боковыми областями либо же между участками уплотнения и участками перехода с перегибом в шнековом профиле или без такового.

Фигура 5: На фигуре 5 показана половина предпочтительного шнекового профиля шнекового элемента согласно изобретению, состоящего из 6 дуг окружностей. Безразмерный наружный радиус шнека на фигуре 5 составляет RA=0,58. Безразмерная глубина нарезки на фигуре 5 составляет Н=0,16. Другие геометрические величины, дающие точное описание шнекового профиля, приведены на фигуре. Шнековый профиль идентичен таковому, показанному на фигуре 25. Радиус дуги окружности 3' равен 0. Дуга окружности 3' располагается по наружному радиусу шнека RA и образует область гребня участка уплотнения. Имеется точечное уплотнение области промежутка, причем в точке уплотнения имеется перегиб шнекового профиля. Участок канала отличается тем, что радиус дуги окружности 2 равен 0. Поэтому в этом месте у шнекового профиля имеется перегиб. Минимальное безразмерное расстояние от боковой области участка канала до наружного радиуса RA, составляющее 0,1001, больше, чем половина безразмерной глубины витка Н/2=0,08.

Фигура 6: На фигурах 6а-6d в каждом случае показана половина предпочтительного шнекового профиля шнекового элемента согласно изобретению, состоящего в каждом случае из 6 дуг окружностей. Безразмерный наружный радиус шнека равен RA=0,58. Безразмерная глубина витка составляет на фигурах 6а и 6b в каждом случае Н=0,16. Другие геометрические величины, дающие точное описание шнековых профилей, приведены на фигурах. Радиус дуги окружности 3' на обеих фигурах равен 0,25. Для шнековых профилей на фигурах 6а и 6b характерно, что дуга окружности 3' в одной точке касается наружного радиуса шнека RA. Точка касания образует область гребня участка уплотнения. Имеется точечное уплотнение области промежутка, причем в точке уплотнения перегиб шнекового профиля отсутствует. Точка касания делит дугу окружности 3' на две части. Одна часть - с дугами окружности 1' и 2' - относится к участку уплотнения. Другая часть - с дугой окружности 3 - относится к участку перехода. Участок канала отличается тем, что радиус дуги окружности 2 равен 0. Поэтому в этом месте у шнекового профиля имеется перегиб. На фигурах 6а и 6b минимальное безразмерное расстояние от боковой области участка канала до наружного радиуса RA, составляющее 0,1448 либо же 0,1166, больше, чем половина безразмерной глубины витка Н/2=0,08.

Фигура 7: На фигуре 7 показана половина предпочтительного шнекового профиля шнекового элемента согласно изобретению, состоящего из 6 дуг окружностей. Безразмерный наружный радиус шнека равен RA=0,58. Безразмерная глубина нарезки на фигуре 7 составляет Н=0,16. Другие геометрические величины, дающие точное описание шнекового профиля, приведены на фигуре. Как и на фигуре 5, уплотнение участка промежутка осуществляется посредством дуги окружности 3'. В сравнении с фигурой 5 участок канала на фигуре 7 отличается тем, что радиус дуги окружности 2 больше 0. Поэтому в этом месте у шнекового профиля перегиб отсутствует. Минимальное безразмерное расстояние от боковой области участка канала до наружного радиуса RA, составляющее 0,1194 на фигуре 7, больше, чем половина безразмерной глубины витка Н/2=0,08.

Фигура 8: На фигурах 8а-8b в каждом случае показана половина предпочтительного шнекового профиля шнекового элемента согласно изобретению, состоящего в каждом случае из 6 дуг окружностей. Безразмерный наружный радиус шнека равен RA=0,58. Безразмерная глубина витка составляет на фигурах 8а и 8b в каждом случае Н=0,16. Другие геометрические величины, дающие точное описание шнековых профилей, приведены на фигурах. Как и на фигуре 6, уплотнение участка промежутка осуществляется посредством дуги окружности 3', которая в одной точке касается наружного радиуса шнека RA. В сравнении с фигурой 6 участок канала на фигуре 8 отличается тем, что радиус дуги окружности 2 больше 0. Поэтому в этом месте у шнекового профиля перегиб отсутствует. На фигурах 8а и 8b минимальное безразмерное расстояние от боковой области участка канала до наружного радиуса RA, составляющее 0,1531 либо же 0,1252, больше, чем половина безразмерной глубины витка Н/2=0,08.

Фигура 9: На фигуре 9 показана половина предпочтительного шнекового профиля шнекового элемента согласно изобретению, состоящего из 4 дуг окружностей. Безразмерный наружный радиус шнека равен RA=0,63. Безразмерная глубина нарезки на фигуре 9 составляет Н=0,26. Другие геометрические величины, дающие точное описание шнекового профиля, приведены на фигуре. Радиус дуги окружности 2' равен 0. Дуга окружности 2' располагается по наружному радиусу шнека RA и образует область гребня участка уплотнения. Имеется точечное уплотнение области промежутка, причем в точке уплотнения имеется перегиб шнекового профиля. Участок канала отличается тем, что радиус дуги окружности 1 равен 0. Поэтому в этом месте у шнекового профиля имеется перегиб. Минимальное безразмерное расстояние от боковой области участка канала до наружного радиуса RA, составляющее 0,1473 на фигуре 9, больше, чем половина безразмерной глубины витка Н/2=0,13.

Фигура 10: На фигурах 10а-10b в каждом случае показана половина предпочтительного шнекового профиля шнекового элемента согласно изобретению, состоящего в каждом случае из 4 дуг окружностей. Безразмерный наружный радиус шнека равен RA=0,63. Безразмерная глубина витка составляет на фигурах 10а и 10b в каждом случае Н=0,16. Другие геометрические величины, дающие точное описание шнековых профилей, приведены на фигурах. Как и на фигуре 9, уплотнение участка промежутка осуществляется посредством дуги окружности 2'. В сравнении с фигурой 9 участок канала на фигуре 10 отличается тем, что радиус дуги окружности 1 больше 0. Поэтому в этом месте у шнекового профиля перегиб отсутствует. На фигурах 10а и 10b минимальное безразмерное расстояние от боковой области участка канала до наружного радиуса RA, составляющее 0,1650 либо же 0,1888, больше, чем половина безразмерной глубины витка Н/2=0,13.

Фигура 11: На фигурах 11а-11b в каждом случае показана половина предпочтительного шнекового профиля шнекового элемента согласно изобретению, состоящего в каждом случае из 4 дуг окружностей. Безразмерный наружный радиус шнека равен RA=0,63. Безразмерная глубина витка составляет на фигурах 11а и 11b в каждом случае Н=0,26. Другие геометрические величины, дающие точное описание шнековых профилей, приведены на фигурах. Радиус дуги окружности 2' на фигурах 11а и 11b равен 0,1572 либо же 0,2764. Для шнековых профилей на фигурах 11а и 11b характерно, что дуга окружности 2' в одной точке касается наружного радиуса шнека RA. Точка касания образует область гребня участка уплотнения. Имеется точечное уплотнение области промежутка, причем в точке уплотнения перегиб шнекового профиля отсутствует. Точка касания делит дугу окружности 2' на две части. Одна часть - с дугой окружности 1' - относится к участку уплотнения. Другая часть - с частью дуги окружности 2 - относится к участку перехода. Участок канала отличается тем, что радиус дуги окружности 1 равен 0. Поэтому в этом месте у шнекового профиля имеется перегиб. На фигурах 11а и 11b минимальное безразмерное расстояние от боковой области участка канала до наружного радиуса RA, составляющее 0,1857 либо же 0,2158, больше, чем половина безразмерной глубины витка Н/2=0,13.

Фигура 12: На фигурах 12а-12b в каждом случае показана половина предпочтительного шнекового профиля шнекового элемента согласно изобретению, состоящего в каждом случае из 4 дуг окружностей. Безразмерный наружный радиус шнека равен RA=0,63. Безразмерная глубина витка составляет на фигурах 12а и 12b в каждом случае Н=0,26. Другие геометрические величины, дающие точное описание шнековых профилей, приведены на фигурах. Как и на фигуре 11, уплотнение участка промежутка осуществляется посредством дуги окружности 2', которая в одной точке касается наружного радиуса шнека RA. В сравнении с фигурой 11 участок канала на фигуре 12 отличается тем, что радиус дуги окружности 1 больше 0. Поэтому в этом месте у шнекового профиля перегиб отсутствует. На фигурах 12а и 12b минимальное безразмерное расстояние от боковой области участка канала до наружного радиуса RA, составляющее 0,1849 либо же 0,2184, больше, чем половина безразмерной глубины витка Н/2=0,13. Точку соприкосновения дуги окружности 2' с наружным радиусом шнека RA получают, рассчитывая точку пересечения прямой, проходящей через начало координат и через центр дуги окружности 2', с указанной дугой окружности 2'. Точку соприкосновения дуги окружности 2 со внутренним радиусом шнека RI получают, рассчитывая точку пересечения прямой, проходящей через начало координат и через центр дуги окружности 2, с указанной дугой окружности 2.

На фигурах 1-4 уплотнение участка промежутка (пазухи) линейное. На фигурах 5-12 уплотнение участка промежутка (пазухи) точечное, причем шнековый профиль на фигурах 5, 7, 9 и 10 имеет перегиб, а на фигурах 6, 8, 11 и 12 перегиб отсутствуют. Как видно специалисту, таким образом, с помощью шнековых профилей согласно изобретению можно целенаправленно изменять термическую и механическую нагрузку на подлежащие переработке вязкие текучие материалы в соответствии с потребностями обработки и переработки.

На фигурах 1-12 показаны половины профилей шнековых элементов согласно изобретению, состоящие максимум из 8 дуг окружности. Изобретение, однако, ни в коем случае не ограничено 8 дугами окружности. Напротив, для создания профилей шнеков согласно изобретению можно использовать сколько угодно дуг окружности.

Фигура 13: Все одноходовые профили шнеков можно до определенной степени сдвигать вдоль оси x в положительном или отрицательном направлении, причем они не утрачивают свойство самоочистки, поскольку при перемещении вдоль оси x продолжает выполняться условие касания прямой FP в одной точке. На фигуре 13 показаны такие сдвиги. На фигурах 13а-13b в каждом случае показана половина предпочтительного шнекового профиля шнекового элемента согласно изобретению, состоящего в каждом случае из 8 дуг окружностей. Безразмерный наружный радиус шнекового профиля без сдвига составляет RA=0,6. Безразмерная глубина витка профиля шнека без сдвига составляет на фигурах 13а и 13b в каждом случае Н=0,2. Другие геометрические величины, дающие точное описание шнековых профилей, приведены на фигурах. На фигурах 13а и 13b весь профиль шнека сдвинут влево на отрезок в 0,01 либо же 0,03 от межосевого расстояния, соответственно. Видно, что сдвиг не изменил радиусы и углы отдельных дуг окружности. Это позволяет регулировать степень линейного уплотнения области промежутка дугой окружности 3. В общем случае сдвиг профиля шнека шнекового элемента согласно изобретению позволяет регулировать степень линейного или точечного уплотнения участка промежутка. В частности, благодаря этому можно целенаправленно регулировать механическую и термическую нагрузку на вязкий текучий материал в области уплотнения. Профиль шнекового элемента согласно изобретению предпочтительно сдвигают на отрезок, равный 0-0,05 от межосевого расстояния, особо предпочтительно - на отрезок, равный 0-0,025 от межосевого расстояния.