Способ ослабления зараженности контейнерных изделий микробиологическими контаминантами - RU2720686C1

Код документа: RU2720686C1

Чертежи

Описание

Область техники

Изобретение относится к способу ослабления микробиологического воздействия на контейнерные изделия, изготовленные, в основном, из пластикового материала с подачей пластикового гранулята в экструдерный модуль для расплавления гранулята, который затем переносится, для получения соответствующего контейнерного изделия, в машину для выдува/наполнения/запайки.

Уровень техники

При производстве пластиковых контейнеров, в том числе в форме ампул, для пищевых продуктов, косметики или для медицинских целей, в частности для офтальмологии, парентерального введения или для искусственного питания, микробиологическое качество материала, наполняющего контейнер, имеет критическую важность. В частности, необходимо обеспечить соответствие международным стандартам в области фармакопеи. Одним из решающих факторов является стерильность наполняющего материала перед наполнением, которая может быть обеспечена, например, посредством стерилизующей фильтрации. Другим решающим фактором является стерильность внутренних поверхностей пластиковых контейнерных изделий.

В данном описании термин "микробиологические контаминанты" охватывает бактерии, споры, дрожжи, грибки, вирусы и эндотоксины, в отношении которых ранее использовался также термин "пирогены". В английских источниках для этой цели используется и термин "bioburden" ("бионагрузка").

Известны различные предложения по минимизации или, фактически, по предотвращению микробиологического заражения (контаминации). Например, в DE 102008032635 А1 описано устройство для оптимизированного в отношении контаминации изготовления, методом выдувания, пластиковых контейнеров для пищевых продуктов и напитков. С этой целью известное решение предусматривает подачу внутрь соответствующей пресс-формы, на операции выдувания пластикового контейнера, определенной среды, например воздуха, с температурой от 80 до 140°С. Данная мера направлена на стерилизацию путем истребления бактерий. С учетом относительно низких температур обработки, для обеспечения эффективности данного способа, т.е. для уверенного предотвращения последующего роста числа бактерий, требуются очень значительные длительности обработки, во всяком случае не менее нескольких часов.

В DE 102011008132 А1 описаны способ и устройство для изготовления, методом выдувания, по меньшей мере частично стерильных контейнеров, в соответствии с которыми заготовка, изготовленная из термопластичного материала, сначала нагревается, а затем растягивается посредством растягивающего стержня, после чего к ней подается под давлением текучая среда. При этом дополнительно к зоне пресс-формы подается стерилизующий агент. Этот известный способ предпочтительно использует в качестве стерилизующего агента смешанные с горячим воздухом пары пероксида водорода, массовая концентрация которого составляет 15-35%. Продукты разложения подобных химических стерилизующих агентов могут загрязнить наполняющий материал и могут приводить к вредным токсилогическим последствиям.

В DE 69520445 Т2 предлагаются способ и устройство для стерильного упаковывания напитка, согласно которым при осуществлении операции выдувания контейнера контейнер нагревают до температуры, достаточной для стерилизации его внутреннего объема. Поскольку надежная стерилизация требует температур, значительно превышающих 200°С в течение нескольких минут, выбор пластиков для материала контейнера применительно к известному способу соответственно ограничен. При этом полимеры, предпочтительно применяемые для упаковывания фармацевтических продуктов, такие как полиэтилен или полипропилен, вообще не могут быть использованы вследствие их низких рабочих температур или температур плавления.

Далее, в DE 102008006073 А1 описана так называемая машина для выдува/наполнения/запайки (blow molding, filling and sealing production machine, далее BFS-машина), которая особенно эффективна при производстве наполненных контейнеров для медицинских целей. Эта машина использует ампулы с полезным объемом 0,1-10 мл в качестве контейнерных изделий для глазных капель, а также ампулы объемом 0,5-50 мл для инъекционных растворов. Стандартные длительности циклов при изготовлении подобных BFS-контейнеров составляют 10-18 с, тогда как в современных системах, описанных в DE 102008006073 А1, длительность цикла составляет всего 2-4 с. Как следствие неудовлетворительных длительностей цикла, применение известных способов стерилизации исключается, так что эти способы непригодны для применения совместно с BFS-методами, поскольку за выдуванием контейнеров немедленно (через несколько секунд) следует их наполнение, т.е. заготовка или даже пустой контейнер оказывается недоступной (недоступным) для стерилизации.

Микробиологическое состояние контейнеров, изготовленных BFS-методом с использованием конкретного варианта BFS-системы типа 624 (производимой фирмой Weiler Engineering) с длительностью цикла 12-18 с, было описано в статье Frank Leo et al. "Evaluation of Blow-Fill-Seal Extrusion through Processing Polymer Contaminated with Bacterial Spores and Endotoxin", PDA Journal of Pharmaceutical Science and Technology, Vol. 58, No. 3, May-June 2004, pp. 147-158 (см. стр. 148). Среди других вопросов, в данной статье отмечается, что уменьшение количества спор достигается посредством двух возможных механизмов: термической деактивации в результате длительного воздействия тепла в процессе изготовления (см. стр. 153, конец левого столбца) или в результате достигнутого равномерного распределения спор (см. стр. 153, параграф 5) в расплавленной массе и связанной с этим термической деактивации. Несмотря на достигнутое равномерное распределение и длительное время нахождения в расплаве, авторы сообщают о лишь небольшом уменьшении количества бактерий, составляющем только 102-104 колониеобразующих единиц на грамм (КОЕ/г).

Как подчеркивают авторы, описанные результаты не могут быть перенесены на другие системы, в частности на BFS-системы со значительно меньшей длительностью пребывания при повышенной температуре, например на системы типа 460, которые производятся фирмой Rommelag и которые описаны в DE 102008006073 А1. В этих системах типичные длительности цикла (как уже упоминалось) составляют менее 5 с, причем в них не производится отрезание нагретой полимерной трубки, а наполнение производится посредством стерильных наполняющих трубок внутри нетронутого пластифицированного полимерного рукава. Таким образом, рукав в любом случае образует стерильный барьер по отношению к внешнему (окружающему) пространству.

К сожалению, не всегда можно гарантировать, что полимерный гранулят, используемый в BFS-методе, имеет достаточно низкий уровень микробиологической контаминации. Таким образом, на практике возможно, до некоторой степени как результат неправильной транспортировки и хранения пластикового гранулята, а также неправильного обращения с ним, что микробиологические контаминанты, например в форме спор, попадут на поверхность гранулята. Это может привести к нежелательно высокой микробиологической контаминации, которая не всегда может быть ослаблена в адекватной степени описанным BFS-методом, известном из уровня техники.

Раскрытие изобретения

С учетом рассмотренного уровня техники, задача, на решение которой направлено изобретение, состоит в создании устройства, которое предпочтительно может быть интегрировано в BFS-процесс, как его часть, и способствовать значительной деактивации микробиологических контаминантов.

Эта задача решена разработкой устройства, обладающего всеми признаками, включенными в п. 1 прилагаемой формулы, и головки для формования рукава (далее -формующей головки), обладающей признаками, включенными в п. 10 формулы и особенно эффективной при использовании в данном устройстве.

Согласно отличительной части п. 1 направляющий блок, имеющийся в составе устройства по изобретению, содержит направляющий канал для расплавленного пластикового материала. Этот канал функционирует таким образом, что микробиологически зараженные области пластикового материала направляются во внутренний объем полимерного рукава или его заготовки, так что контаминанты из менее зараженных областей пластикового материала в полностью изготовленном пластиковом контейнерном изделии полностью окружены со всех сторон менее зараженными областями. В результате любые присутствующие микробиологические контаминанты, такие как споры, бактерии, эндотоксины и т.д., будут надежно закрыты незараженным пластиковым материалом, так что они не смогут больше ухудшать микробиологический статус содержимого контейнера или его стерильность. Данное решение, направленное на обеспечение надежного охвата нежелательных микробиологически эффективных контаминантов, т.е. на целевое использование неоднородного распределения биологических частиц в полимере, не выявлено в уровне техники и является неожиданным для специалистов в области производства пластиковых контейнерных изделий.

Эффективность устройства согласно изобретению обеспечивается тем, что исходный материал пластикового гранулята микробиологически заражен только на своей поверхности, причем микробиологические контаминанты в дальнейшем направляются во внутренний объем пластикового рукава и, таким образом, внутрь стенки контейнера, т.е. оказываются деактивированными.

Более конкретно, было неожиданно обнаружено, что споры бактерий могут быть в значительной степени деактивированы путем использования специального, в значительное мере дистрибутивного, смешения элементов, подаваемых в экструдер (экструдерный модуль), в основном, посредством описанного механизма инкапсулирования. Соответствующий статический смеситель расплава устанавливается, без использования дополнительных подвижных частей, предпочтительно между экструдерным модулем и формующей головкой, которая формирует не имеющий разрывов пластиковый рукав, который затем образует стенки контейнерных изделий.

В прошлом специалисты отказывались от использования таких статических смесителей при осуществлении описанного BFS-способа, поскольку статические смесители неизбежно связаны с падением давления, т.е. требуют разработки более устойчивой к давлению конструкции экструзионной системы и значительного увеличения энергозатрат при работе машины. В типичном варианте смесительные компоненты используются только для обеспечения равномерного распределения красителей, наполнителей, упрочняющих волокон и других добавок к полимеру.

Поскольку упомянутые статические смесительные компоненты - в отличие от динамических смесителей - не вносят значительных изменений в температуру используемого полимера, можно исключить термический эффект (эффект термической стерилизации), создаваемый смесителем, в отношении уменьшения количества бактерий. Таким образом, существенная деактивация спор происходит в результате инкапсулирования материала спор незараженным пластиком, другими словами, за счет эффективного неравномерного распределения микробиологических контаминантов по поперечному сечению заготовки. В результате неожиданно достигается эффективное неоднородное распределение микробиологических контаминантов по поперечному сечению стенки контейнера. Из уровня техники эквивалентные решения неизвестны.

Устройство согласно изобретению для уменьшения количества микробиологических контаминантов дополнительно содержит специальный канал для расплавленного полимера, позиционированный сразу же за соплом формующей головки и непосредственно перед входом машины для выдува/наполнения/запайки.

При осуществлении BFS-способа в формующей головке обычно используют практичные, легкие в изготовлении распределители на основе кольцевых канавок, распределители со спиральной оправкой, звездообразные распределители, ситообразные распределители или распределители на основе перфорированной пластины. Такие распределители подробно описаны в книге Walter Michaeli: Extrusionswerkzeuge fur Kunststoffe und Kautschuk; Bauarten, Gestaltung und Berechnungsmoglichkeiten [Extrusion Tools for Plastics and Rubber; Construction, Design and Calculation Methods], Carl Hanser Verlag, 2009.

По контрасту с известными распределителями, изобретение эффективно использует формующую головку для формирования рукава, имеющего овальное поперечное сечение. Головка имеет овальный корпус и овальный выходной участок, а также два одновременно функционирующих входа, расположенных симметрично относительно выходного участка.

По сравнению с другими стандартными распределителями, направляющий канал для пластифицированного полимера, имеющийся в формующей головке согласно изобретению, обеспечивает очень узкий временной интервал, в течение которого расплавленный полимер находится в пределах контура рукава, подлежащего изготовлению. Благодаря такой, стабильной длительности пребывания полимера и его подаче в узкие каналы распределителя, представляющие собой компоненты направляющего канала, входящего, согласно изобретению, в состав направляющего устройства, достигается эффективное неоднородное распределение микробиологических контаминантов внутри полимерного рукава. Таким образом, обеспечивается улучшенная деактивация бактерий, поскольку пластиковый материал герметично окружает микробиологические контаминанты и предотвращает их контакт с наполняющим материалом, а также с наружной поверхностью контейнера.

Дополнительные эффективные модификации изобретения раскрыты в зависимых пунктах.

Краткое описание чертежей

Далее устройство согласно изобретению и его формующая головка будут подробно рассмотрены на примере одного из вариантов, проиллюстрированного на чертежах, выполненных схематично и без соблюдения масштаба.

На фиг. 1, на существенно упрощенном общем виде, проиллюстрирован вариант BFS-машины (машины для осуществления BFS-метода), аналогичной машине, описанной в DE 102008006073 А1 (машины такого типа поставляются фирмой Rommelag под маркой 460).

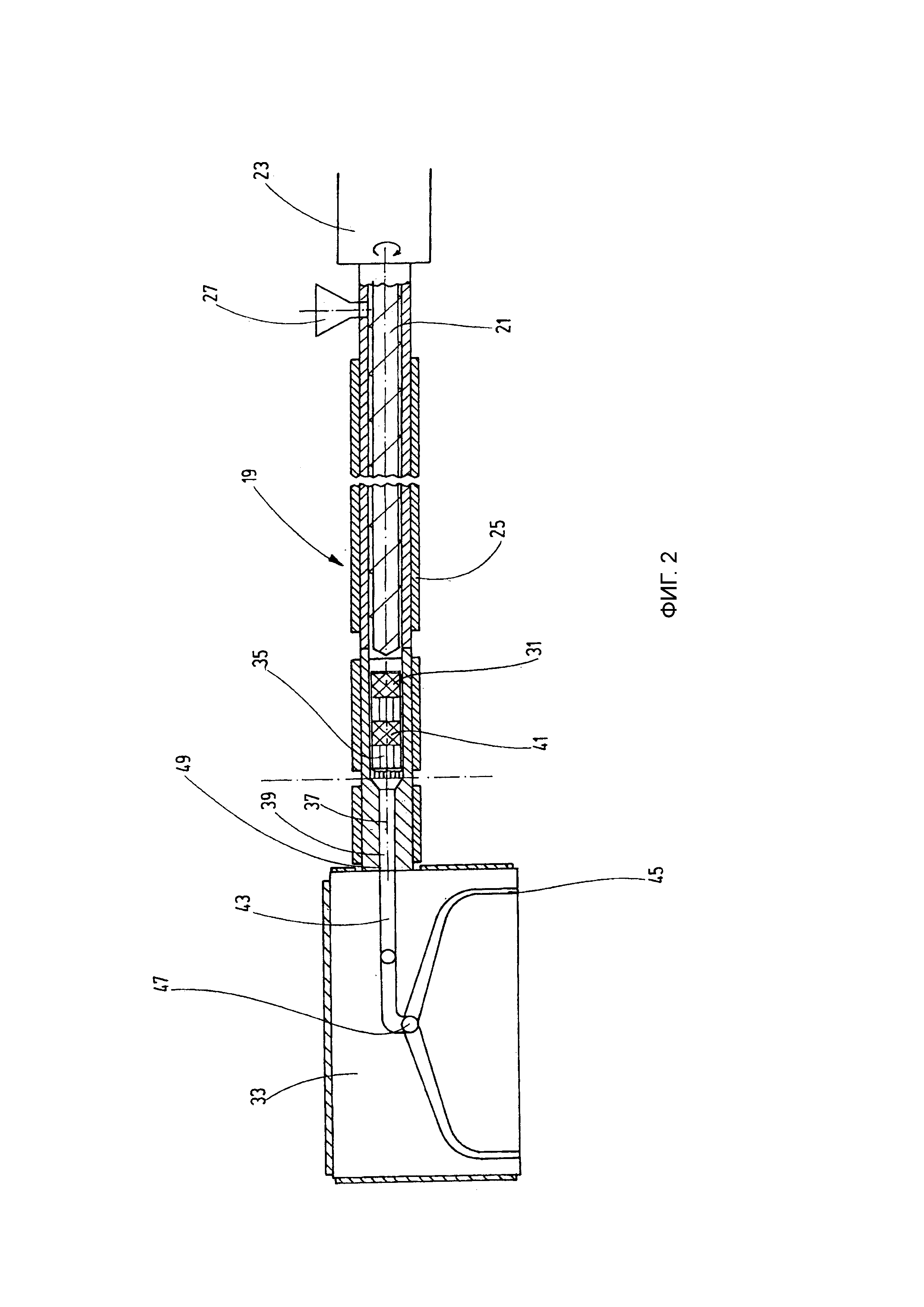

На фиг. 2 представлен, в упрощенном изображении, частично в продольном сечении, стандартный экструдерный модуль с расположенной у его входного конца воронкой для подачи пластикового гранулята и с установленной на его выходном конце формующей головкой, которая подает расплавленный пластиковый материал к входной (верхней) стороне BFS-машины согласно фиг. 1.

На фиг. 3а, 3b, 3с представлена, соответственно в продольном разрезе, на виде сверху, в разрезе, и на виде сбоку, частично в разрезе, формующая головка по фиг. 2.

На фиг. 4 схематично изображено, в поперечном сечении, заполненное контейнерное изделие (овальная ампула), изготовленное (изготовленная) согласно изобретению с эффективным неоднородным распределением микробиологических контаминантов, т.е. с областями, имеющими различные концентрации контаминантов.

Осуществление изобретения

В верхней части фиг. 1 изображена рабочая часть BFS-машины 1, к которой снизу присоединено устройство 3 для извлечения изделия из формы. Рабочая часть машины 1 - это механизированное устройство для осуществления так называемого метода выдува/наполнения/запайки (BFS-метода) в соответствии с хорошо известной системой bottelpack®, причем в варианте, в котором различные операции выполняются на различных участках производственной линии 5. В ротационном (карусельном) варианте индивидуальные формовочные детали (только некоторые из которых обозначены на фиг. 1, как 7) подводятся попарно одна к другой при движении по траектории в форме дуги окружности, чтобы образовать замкнутую пресс-форму, а затем отводятся одна от другой, чтобы раскрыть образованную ими пресс-форму. Поскольку BFS-машины, осуществляющие метод bottlepack®, сами по себе известны, в подробном описании рабочей части по фиг. 1 нет необходимости.

На фиг. 1 показано также, что контейнеры, сформированные индивидуальными формовочными деталями 7, перемещаются вдоль производственной линии 5 посредством транспортера 9, выходя из рабочей секции у ее нижнего конца, и подходят к входной стороне устройства 3 для извлечения из формы. Транспортер 9 контейнеров представляет собой широкий цепной конвейер, на котором последовательными рядами расположены, примыкая друг к другу, индивидуальные контейнеры (пластиковые контейнерные изделия) 11, имеющие форму ампул. Ось транспортера 9 расположена в плоскости фиг. 1.

Чтобы облегчить отведение контейнеров 11 и, соответственно, несущего их транспортера 9 от стенок индивидуальных формовочных деталей 7, которые расходятся в зоне освобождения контейнеров, устройство 3 для извлечения изделия из формы придает транспортеру 9 смещение (как это проиллюстрировано на фиг. 1 двойной стрелкой 13). Для этого данное устройство снабжено несущим блоком 15, связанным через зубчатую передачу с приводным электродвигателем 17, приводящим данный блок в движение, обеспечивающее смещения транспортера 9, чтобы надежно отделять контейнеры 11 от стенок формовочных деталей 7. Дополнительные сведения о конструкциях машины 1 и устройства 3 для извлечения из формы могут быть получены из DE 102008006073 А1.

Описанная BFS-машина 1 совместно с устройством 3 для извлечения из формы согласно фиг. 1 образует, в рамках оборудования для осуществления способа производства контейнерных изделий, дополнительную производственную линию, которая является продолжением первой производственной линии, основные компоненты которой иллюстрируются фиг. 2. Эта первая производственная линия содержит экструдерный модуль 19, использующий так называемый шнековый экструдер, шнек 21 которого приводится в действие приводом 23. На наружной боковой стороне экструдера установлены нагревательные устройства 25, чтобы нагревать вращающийся шнек 21 с целью пластифицировать или расплавлять пластиковый гранулят (не изображен), который подается из загрузочной воронки 27. Загрузочная воронка 27 расположена у правого (входного) конца шнека 21 экструдера. У его выходного конца установлено смесительное устройство (смеситель) 31, которое (который) переносит пластифицированный или частично расплавленный пластиковый материал в формующую головку 33. Эта формующая головка имеет овальное поперечное сечение, которое (как это будет пояснено далее) позволяет подавать в машину 1 пластиковый рукав, не имеющий разрывов на боковой поверхности. Для большей наглядности, на фиг. 1 не показаны другие устройства BFS-машины 1, например форсунки для подачи жидкого содержимого в контейнеры, средства, используемые при изготовлении формовочных деталей, а также все вакуумные устройства, служащие для обеспечения улучшенного контакта пластикового материала с внутренними стенками индивидуальных формовочных деталей 7 машины 1. Неизображенные части сами по себе, известны и поэтому не будут подробно описаны далее.

Рабочая температура используемого пластикового материала составляет в случае полиэтилена 170-200°С, а в случае полипропилена 180-250°С, тогда как выдавливающее давление в экструдерном устройстве 19 со смесителем 31 в месте перехода к формующей головке 33 предпочтительно составляет 10-40 МПа.

Согласно изобретению экструдерный модуль содержит направляющий блок 35, связанный со смесителем 31, что позволяет направлять расплавленный пластиковый материал таким образом, что потенциально присутствующие микробиологические контаминанты мигрируют внутрь центральной пластиковой зоны 37, которая окружена менее загрязненными зонами 39 пластикового материала. Распределенные смесительные компоненты смесительного устройства 31 образуют статические смесители расплава с направляющим каналом 41. При таком выполнении в пластиковом материале, экструдированном в форме пластиковой заготовки 43, заражающие его биологические контаминанты, такие как споры, бактерии, эндотоксины ит.д., распределены посредством экструдерного модуля 19 неоднородным образом. Это неожиданно приводит к тому, что контаминанты в полимерном рукаве и, следовательно, в стенке контейнерного изделия 11 (см. фиг. 4) концентрируются, в основном, во внутреннем объеме 71, так что они окружены менее зараженным пластиковым материалом 72. Тем самым значительно ослабляются воздействие этих контаминантов на материал 73, заполняющий пластиковое изделие 11, и связанные с этим вредные эффекты.

Статический смеситель 31 использует статические смесительные компоненты, не содержащие подвижных частей. Пригодными в качестве такого устройства являются, например, статические мешалки SMX™ и SMX™plus фирмы SulzeChemtec AG (Швейцария), а также смесители для расплава SMB plus фирмы Premix Solutions (Германия) и CSE-X фирмы Fluitec (Швейцария). Кроме того, конструкции приемлемых статических смесительных устройств описаны в патенте США 77756182 и в патентной заявке США 2012/0106290 А1.

Согласно изобретению статические смесители, подобные устройству 31, обеспечивают получение желательного принципиально неоднородного распределения микробиологических контаминантов, несмотря на то, что на практике такие смесители реально применяются для гомогенизации расплавов полимеров, в частности, когда в них добавляют красители, наполнители и т.д.

Таким образом, неожиданно было обнаружено, что известные статические смесители демонстрируют существенно различные результаты: в то время как красители, наполнители, упрочняющие волокна и другие схожие частицы оказываются равномерно распределенными в стенке контейнера (как это, в частности, всегда необходимо, по оптическим соображениям, для красителей), в случае микробиологических контаминантов обеспечивается описанное, существенно неоднородное распределение, которое в контексте изобретения является желательным для достижения описанного инкапсулирующего эффекта.

Как было упомянуто, неожиданно выявленная желательная неравномерность распределения в твердой пластиковой заготовке 43 эффективно сохраняется даже в случае формирования полимерного рукава, т.е. по толщине стенки контейнера 11 (см. фиг. 4).

Причина этой неравномерности не ясна; однако, можно предположить, что она связана с комплексным взаимодействием нескольких факторов. С одной стороны, имеют значение химия поверхностности и строение микробиологических контаминантов, возможно, особенно их физическая смачиваемость и химическими взаимодействия с горячими расплавами полимеров. С другой стороны, имеют значение их размеры и форм-факторы, которые влияют на расположение микробиологических контаминантов в потоке расплава. Следует также учитывать, что реологические свойства полимеров существенно зависят от температуры, усилий сдвига, распределения самих полимеров по молекулярному весу и, следовательно, от их распределения по поперечному сечению заготовки или рукава.

Описанный выше направляющий блок для пластиковой заготовки 43 может, как дополнение или альтернатива смесителю 31, содержать формующую головку 33 с овальным сечением, установленную в производственной линии перед машиной 1 и предназначенную для подачи пластикового материала к формовочным элементам 7 машины 1. Выходное отверстие 45 головки выполнено в виде щели (см. фиг. 3а, 3b), причем материал поступает к нему от центрального питающего участка 47, а к этому участку - с выхода 49 экструдерного модуля 19. Такое выполнение позволяет получать на выходной стороне формующей головки 33 пластиковый рукав 51, не имеющий разрывов на боковой поверхности.

Как показано на фиг. 3а-3с, формующая головка 33 имеет корпус 53, внутри которого имеются два направляющих канала 55, расположенные отдельно друг от друга и образующие продолжения направляющего блока 35. Каналы 55 расположены симметрично продольной оси 57 формующей головки 33 (продольная ось 57 ориентирована параллельно направлению подачи экструдерного модуля 19). Начиная от верхнего участка 59 питающей цепи, каналы 55 отходят вниз в форме питающих линий 56, расположенных попарно и ориентированных в сторону выхода. Как показано на фиг. 3b, выходная часть 49 экструдерного модуля 19 расширяется на конус в направлении формующей головки 33 и снабжена внутренним питающим каналом 61, который через дополнительный канал 63, выполненный в формующей головке 33, связан с питателем 65, подающим расплавленный пластик к упомянутому верхнему участку 59. Благодаря симметричной конструкции формующей головки 33, схема питания, имеющаяся в не изображенной на фиг. 3b части головки (симметричной описанной и изображенной части относительно продольной оси 57), аналогична схеме питания этой изображенной части. Описанный направляющий блок 35 с упомянутым верхним участком 59 обеспечивает подачу пластика к овальной формующей зоне 67 головки 33.

Две питающие линии 56, каждая из которых является частью соответствующего направляющего канала 55, отходящей от верхнего участка 59 к боковым сторонам формующей головки и расположенной в соответствующей плоскости выдачи материала, позволяют обеспечить подачу пластика к выходной зоне 45, расположенной в дне корпуса 53 формующей головки и имеющей в сечении форму щели. Как показано на фиг. 3с, данная щелевая зона принимает пластиковый материал сразу же после его выхода из каналов 55, точнее, из их питающих линий 56.

Каналы 55 в формующей головке 33 задают у наружной поверхности головки приемные участки 69, в которые могут входить наполняющие форсунки (не изображены) машины 1. Таким образом, полученные выдуванием пластиковые контейнеры могут быть стерильно наполнены заполняющей средой. Благодаря стабильной длительности нахождения полимера в зоне формирования стенки контейнера и непрерывному течению расплава через тонкостенные распределительные каналы, образующие щелевую выходную секцию 45, обеспечивается неоднородное распределение микробиологических контаминантов внутри полимерного рукава, который формируется описанным образом и подается в машину 1 (ориентированную согласно фиг. 1) сверху.

В контексте практического тестирования устройства согласно изобретению для всех используемых вариантов материалов были выбраны размеры контейнеров и параметры машины, которые соответствовали наихудшим условиям в отношении влияния микробиологических контаминантов. В качестве примеров контаминантов согласно стандартным условиям тестирования стерильности в качестве тестируемых бактерий были выбраны устойчивые споры палочковидных бактерий (bacillus atrophaeus) и бактерий bacillus pumilusg. Чтобы удерживать на низком уровне температурное влияние на специально добавленные споры, в качестве материалов для контейнеров были использованы полимеры, которые в рамках BFS-технологии имеют низкие рабочие температуры. В дополнение, были выбраны такие параметры процесса, которые оказывают только минимальное влияние на споры, но позволяют получать контейнерные изделия приемлемого качества при стандартной производительности. Таким образом, выдача полимера из экструдерного модуля 19 была установлена соответствующей верхнему пределу, чтобы, тем самым, минимизировать длительность воздействия тепловых эффектов на специально добавленные споры.

При этом использовалась частично проиллюстрированная на фиг. 1 BFS-система марки 460, выпускаемая фирмой Rommelag (Германия), с полной длительностью рабочего цикла изготовления контейнера около 3,5 с.В качестве пластикового гранулята, который подавался через загрузочную воронку 27 в экструдерный модуль 19, использовались полимеры марки Purell LOPE, тип 1840 Н фирмы LyondellBasell и марки Ineos LOPE, тип Eltex MED 30 РН 23Н630 при рабочих температурах в экструдере 19, а также в формующей головке 33, лежащих в интервале 160-165°С.

Чтобы получить зараженный гранулят, использовались тестовые эндоспоры бактерий bacillus atrophaeus АТТС 9372, для которых D-value (время десятикратного снижения числа жизнеспособных микроорганизмов) при 160°С составляет 0,285±0,08 мин. Аналогичным образом тестировались также споры очень мелких бактерий сенной палочки (bacillus subtilis 1031). Споры равномерно распределялись по используемому пластиковому грануляту, причем содержание спор верифицировалось в лабораторных условиях. Диапазон концентраций составлял 103-106 КОЕ/г.Для дальнейшего исследования была изготовлена партия контейнеров 11 объемом 10 мл, заполненных 6 мл раствора нутриента CASO.

В порядке уточнения: раствор нутриента CASO - это комплексная среда, к которой добавили, помимо глюкозы, пептоны, полученные протеолитическим методом из молочного протеина (казеиновый пептон) и из соевой муки (соевый пептон). Казеиновый пептон имеет высокое содержание свободных аминокислот, а соевый пептон характеризуется высоким содержанием углеводов и витаминов. Такие питательные среды особенно подходят для культивирования требовательных микроорганизмов.

Для каждой тестируемой партии были изготовлены более 12000 контейнерных изделий, тогда как в остальном аналитическая процедура соответствовала описанной в упомянутой статье Frank Leo et al. "Evaluation of Blow-Fill-Seal-extrusion through Processing Polymer Contaminated with Bacterial Spores и Endotoxin".

На первой операции для проведения деактивации спор были изготовлены (без использования способа согласно изобретению) три референтные партии. В этом случае в качестве динамического смесителя использовался распределитель в виде шайбы с отверстиями, который является стандартным в экструзионной технологии (как это описано в упомянутой книге W. Michaeli), а также формующая головка с круглым поперечным сечением и рукав в форме кругового цилиндра. При этом уменьшение количества бактерий, достигнутое, в частности, за счет тепловых воздействий, составило в среднем 103 КОЕ/г.

При тестировании полимерного гранулята, зараженного спорами бактерий bacillus atrophaeus и экструдированного с использованием описанного статического смесителя 31 при неизменной общей длине экструдерного модуля 19, по сравнению с референтными тестами, было достигнуто усиление деактивации контаминантов за счет описанного инкапсулирования в 50-170 раз. В случае использования спор бактерии bacillus subtilis, эффект деактивации по сравнению с референтными тестами усиливался в среднем в 100 раз.

Если, дополнительно или альтернативно, зараженный полимерный гранулят подается через формующую головку 33 с овальной формующей зоной 67 в соответствии с конструкцией согласно фиг. 3а-3с, обеспечиваемая деактивация используемых спор усиливется в 70-230 раз. Были проведены также дополнительные тесты со спорами штамма бактерии bacillus megaterium CDC 684 (которые являются более крупными по сравнению со спорами бактерии bacillu atrophaeus); со спорами штамма бактерии bacillus sphaericus АТСС 4525, имеющими форму, близкую к сферической (со средним значением отношения длины к диаметру, равным 1.27), а также со спорами штамма бактерии bacillus stearothermophilus АТСС 12980, диаметр которых почти вдвое превышает диаметр спор бактерии bacillus subtilis. Во всех этих тестах была достигнута значительно усиленная деактивация соответствующих спор по сравнению с деактивацией, полученной в соответствующих референтных тестах.

Описанные способ и устройство согласно изобретению для минимизации микробиологической контаминации обеспечивают преимущество, состоящее в том, что отпадает необходимость стерилизации пустого контейнера или даже уже наполненного контейнера 11, как этого требуют решения, известные из уровня техники: достаточно использовать только пластифицированный полимер, обеспечивающий механизм деактивации посредством инкапсулирования. Из уровня техники аналоги изобретения неизвестны.

При изготовлении многослойных контейнеров согласно BFS-методу, описанному, например, в DE 10347908 А1, может оказаться достаточным использовать описанные устройства согласно изобретению только применительно к полимерному грануляту, который образует внутреннюю поверхность контейнера.

Реферат

Изобретение относится к устройству для подавления микробиологических контаминантов в контейнерных изделиях, состоящих из пластиковых материалов, а также к формирующей головке для использования в данном устройстве. Устройство выполнено с возможностью подачи пластикового гранулята в экструдерный модуль (19) для расплавления гранулята с последующим его переносом в машину для выдува/наполнения/запайки, которое содержит по меньшей мере один направляющий блок (35), обеспечивающий подачу пластифицированного пластикового материала. Причем по меньшей мере один направляющий блок (35) содержит по меньшей мере один направляющий канал (41) для расплавленного пластикового материала, направляющий микробиологические контаминанты во внутреннюю область стенки полимерного рукава. Также направляющий блок (35) содержит головку (33) для формирования рукава с овальным сечением и с овальной выходной формирующей зоной. При этом выходная зона указанной головки выполнена в форме щели и обеспечивает линейную подачу формируемого рукава, начиная от участка (47), снабжаемого материалом, поступающим с выхода (49) экструдерного модуля (19). Технический результат заключается в создании устройства, которое может способствовать значительной деактивации микробиологических контаминантов. 2 н. и 9 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Контроль бактериального заражения в процессах спиртовой ферментации

Установка для производства пластиковых контейнеров

Комментарии