Закрытый роторный смеситель для полимерных материалов - SU967268A3

Код документа: SU967268A3

Чертежи

Описание

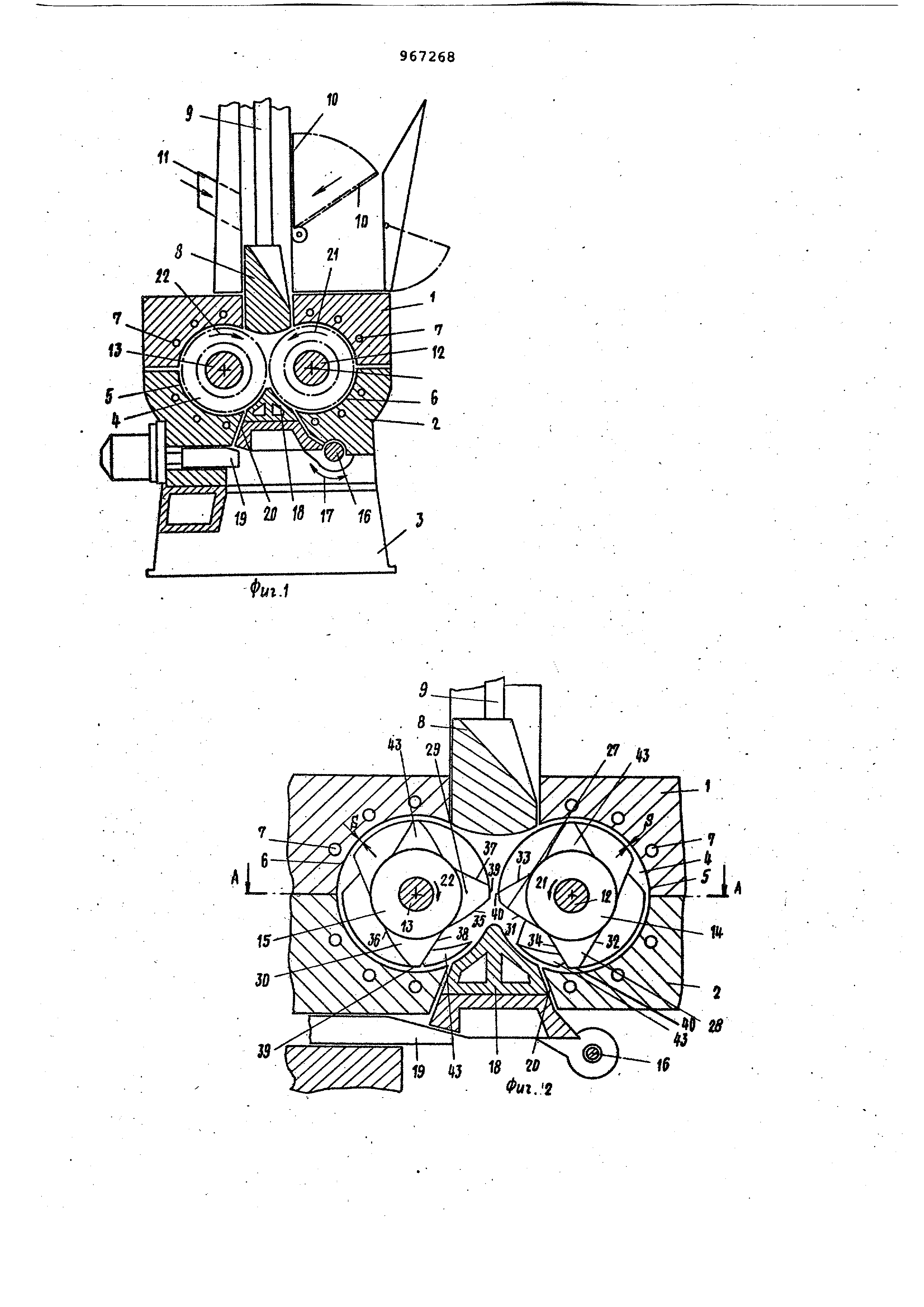

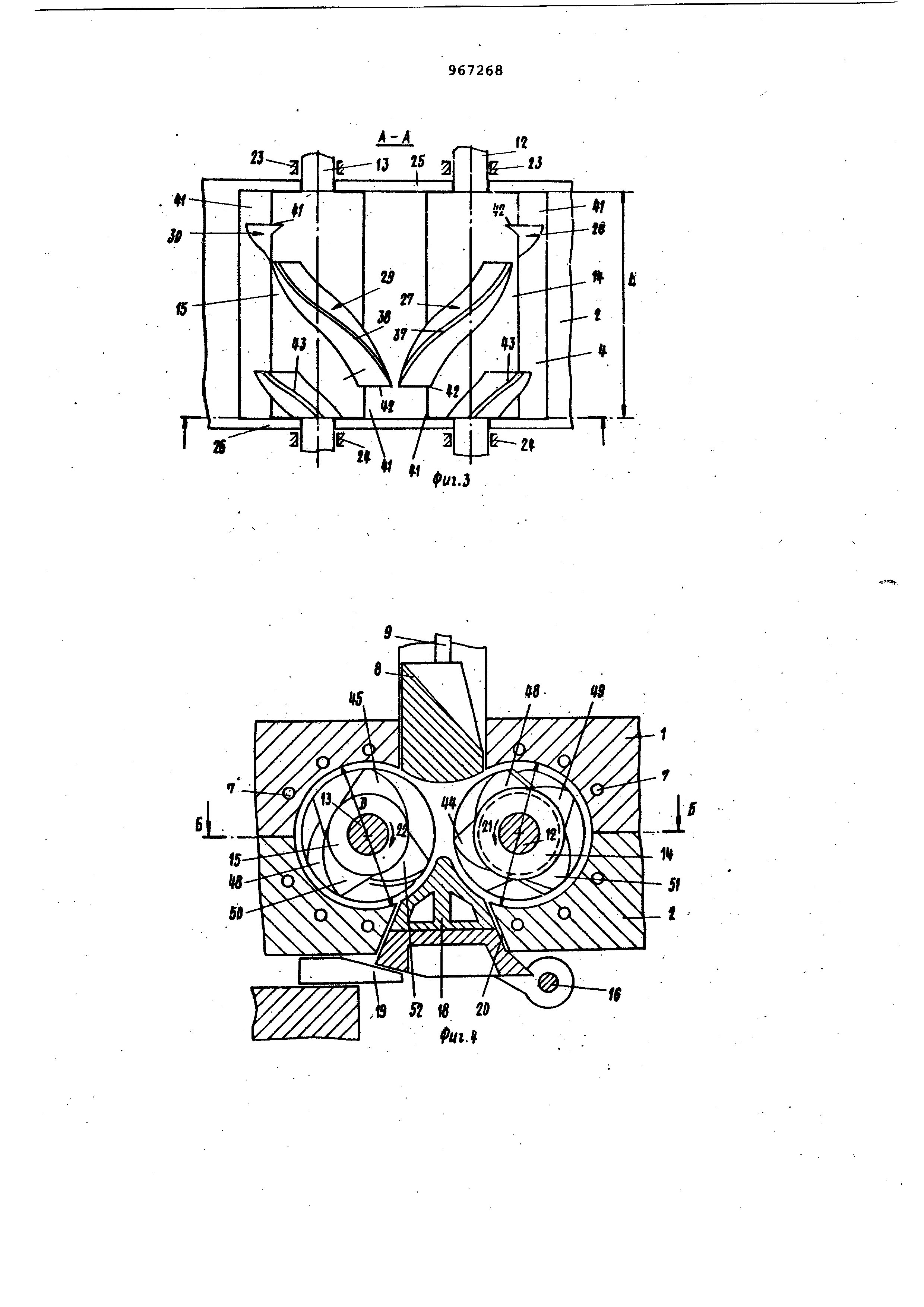

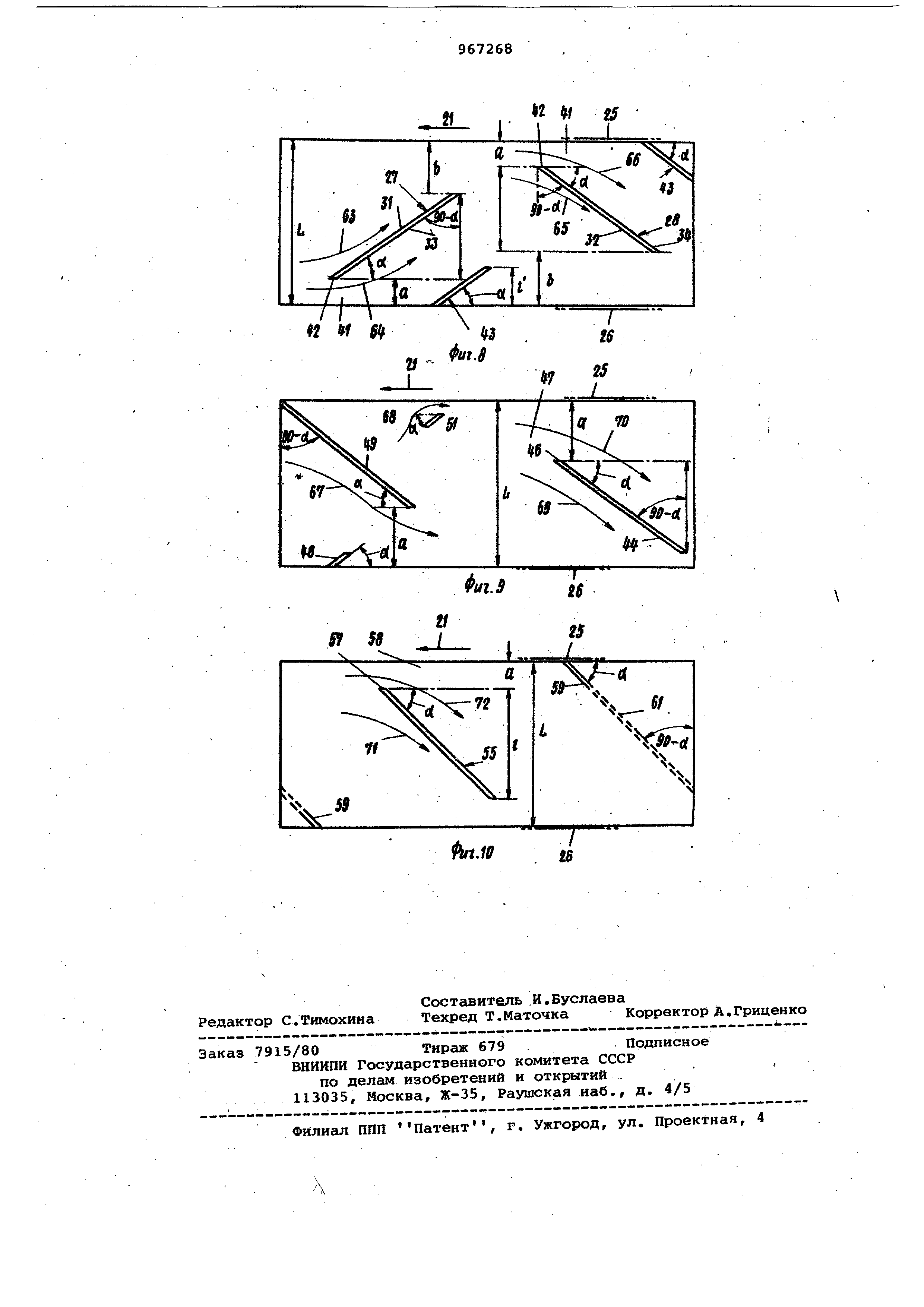

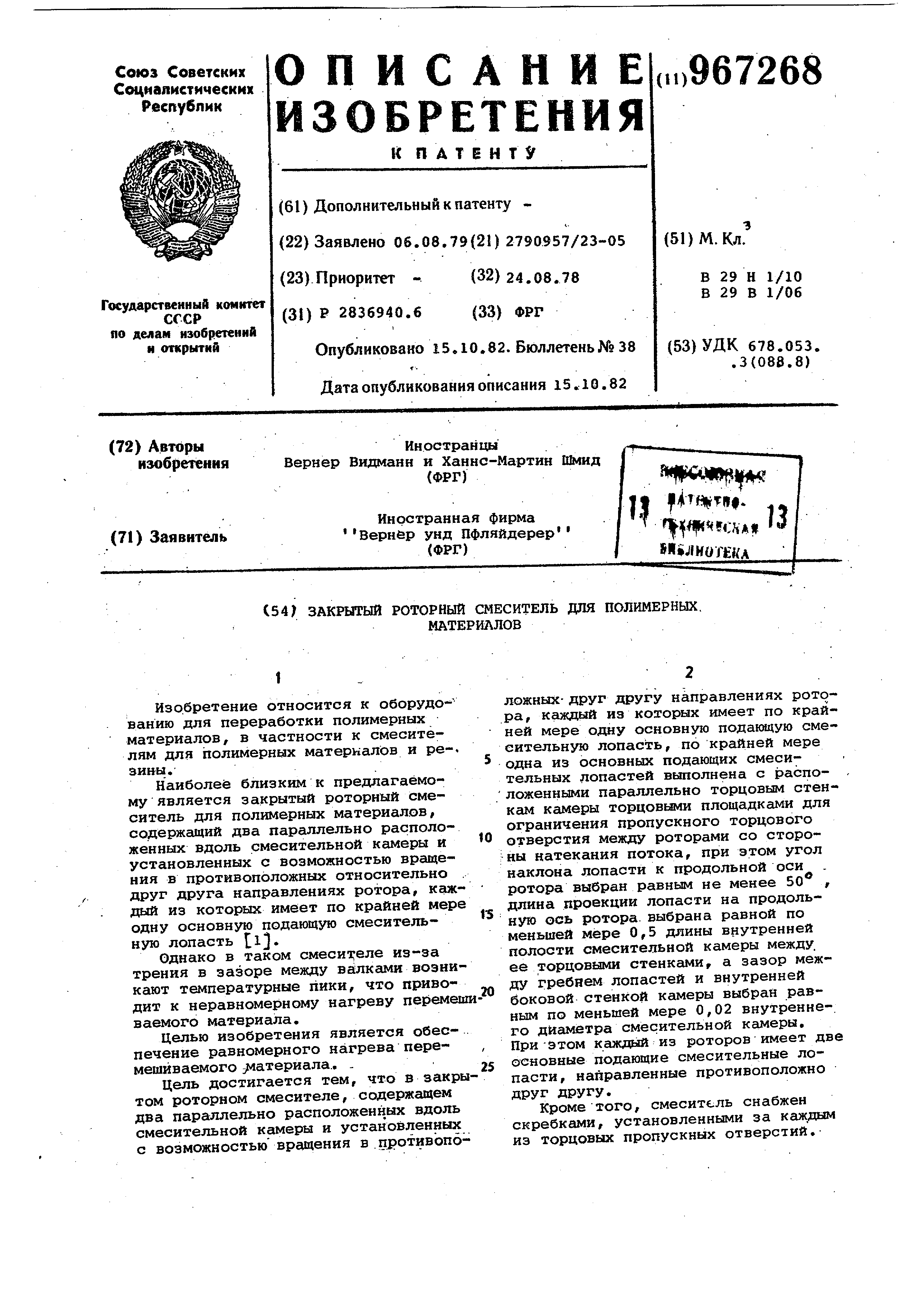

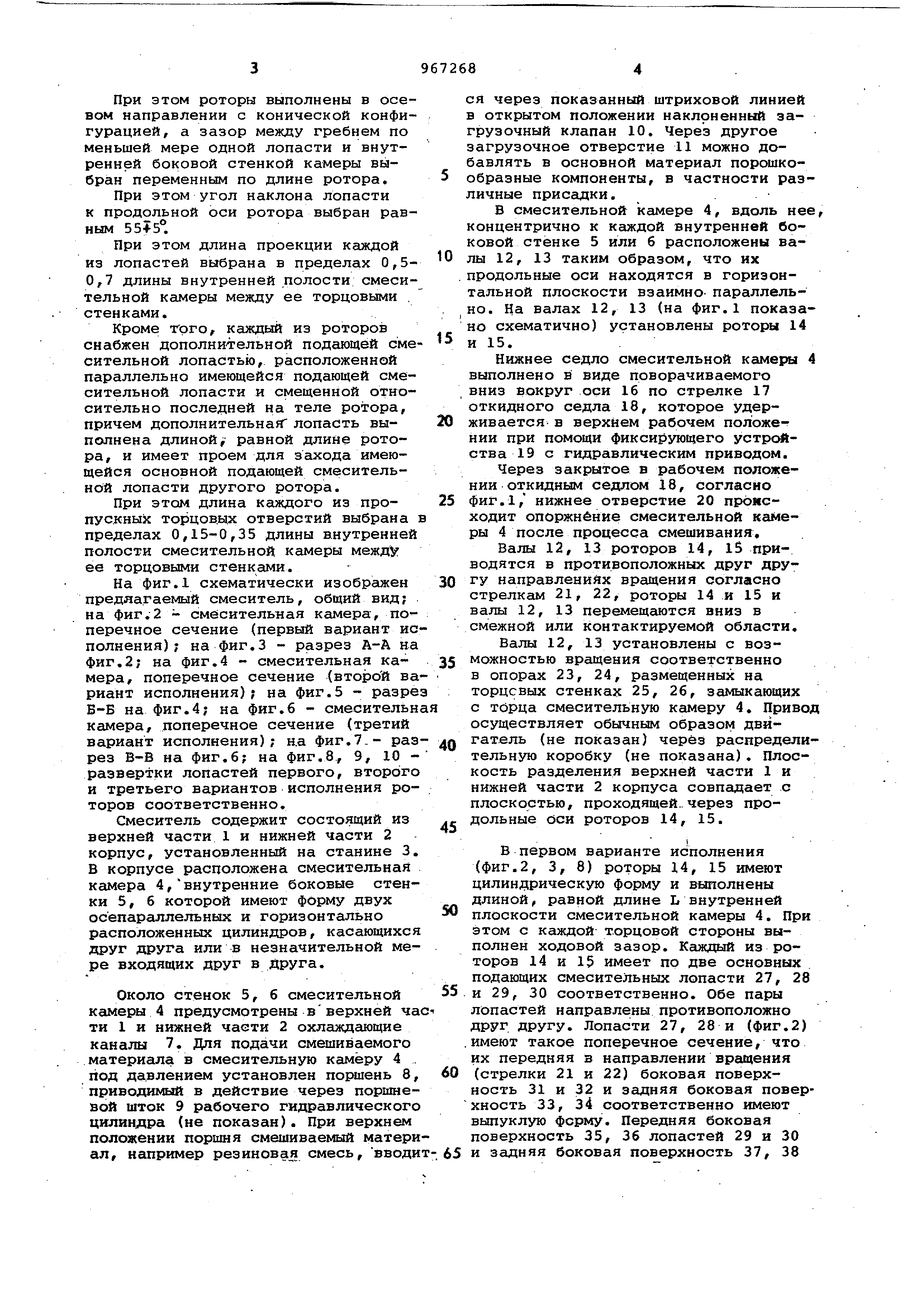

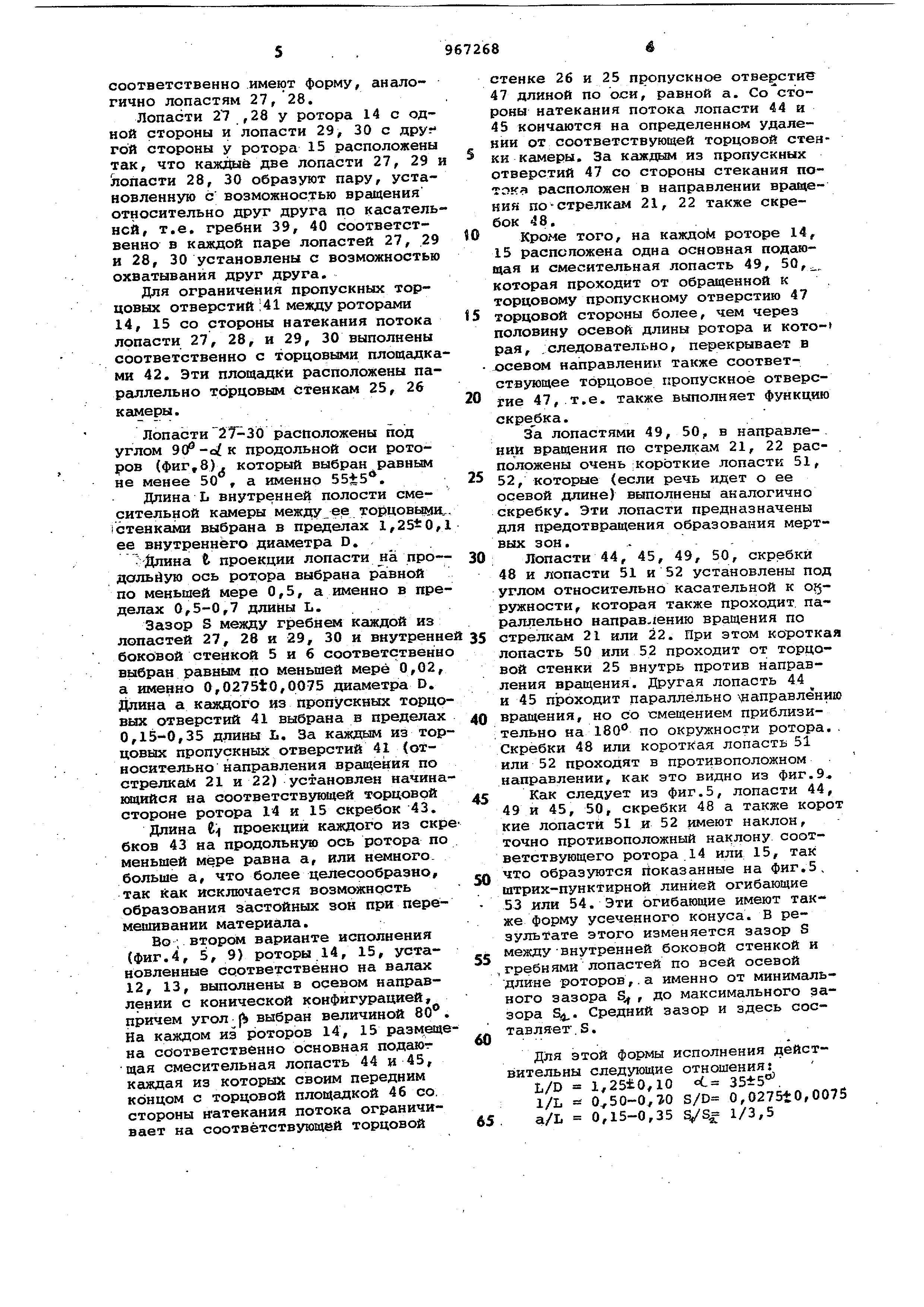

При этом роторы выполнены в осевом направлении с конической конфигурацией , а зазор между гребнем по меньшей мере одной лопасти и внутренней боковой стенкой камеры выбран переменным по длине ротора, При этом угол наклона лопасти к продольной оси ротора выбран равным 554-5°, При этом длина проекции каждой из лопастей выбрана в пределах 0,50 ,7 длины внутренней полости смесительной камеры между ее торцовыми , стенками. Кроме того, каждый из роторов снабжен дополнительной подающей сме сительной лопастью, расположенной параллельно имеющейся подающей смесительной лопасти и смещенной относительно последней на теле ротора, причем дополнительная лопасть выполнена длиной,- равной длине ротора , и имеет проем для захода имеющейся основной подающей смесительной лопасти другого ротора. При этом длина каждого из пропускных торцов.ых отверстий выбрана пределах 0,15-0,35 длины в.нутренней полости смесительной камеры между ее торцовыми стенками. На фиг.1 схематически изображен предлагаемый смеситель, общий вид; на фиг.2 - смесительная камера, поперечное сечение (первый вариант ис полнения) ; на фиг.3 - разрез А-А на фиг.2; на фиг.4 - смесительная камера , поперечное сечение (второй ва риант исполнения); на фиг.5 - разре Б-Б на фиг.4; на фиг.б - смесительн камера, поперечное сечение (третий вариант исполнения); н.а фиг.7.- раз рез В-В на фиг.6; на фиг.8, 9, 10 развертки лопастей первого, второго и третьего вариантов исполнения роторов соответственно. Смеситель содержит состоящий из верхней части 1 и нижней части 2 корпус, установленный на станине 3 В корпусе расположена смесительная KciMepa 4, внутренние боковые стенки 5, б которой имеют форму двух осепараллельных и горизонтально расположенных цилиндров, касающихс друг друга или в незначительной мере входящих друг в друга. Около стенок 5, б смесительной камеры 4 предусмотрены в верхней ча ти 1 и нижней части 2 охлаждающие каналы 7. Для подачи смешиваемого материала в смесительную камеру 4 под давлением установлен поршень 8 приводимый в действие через поршневой шток 9 рабочего гидравлического цилиндра (не показан). При верхнем положении поршня смешиваемый матери ал, например резиновая смесь, вводи ся через показанный штриховой линией в открытом положении наклрненный загрузочный клапан 10. Через другое загрузочное отверстие 11 можно добавлять в основной материал порошкообразные компоненты, в частности различные присадки. В смесительной камере 4, вдоль нее, концентрично к каждой внутренней боковой стенке 5 или б расположены валы 12, 13 таким образом, что их продольные оси находятся в горизонтальной плоскости взаимно параллельно . На валах 12, 13 (на фиг.1 показано схематично) установлены роторы 14 и 15. Нижнее седло смесительной камеры 4 выполнено в виде поворачиваемого вниз вокруг оси 16 по стрелке 17 откидного седла 18, которое удерживается в верхнем рабочем положении при помощи фиксирующего устройства 19 с гидравлическим приводом. Через закрытое в рабочем положении откидным седлом 18, согласно фиг.1, нижнее отверстие 20 происходит опоржнёние смесительной камеры 4 после процесса смешивания. Валы 12, 13 роторов 14, 15 приводятся в противоположных друг другу направлениях вращения согласно стрелкс1М 21, 22, роторы 14 и 15 и валы 12, 13 перемещаются вниз в смежной или контактируемой области. Валы 12, 13 установлены с возможностью вращения соответственно в опорах 23, 24, размещенных на торцевых стенках 25, 26, замыкающих с торца смесительную камеру 4. Привод осуществляет обычным образом двигатель (не показан) через распределительную коробку (не показана). Плоскость разделения верхней части 1 и нижней части 2 корпуса совпадает с плоскостью, проходящей, через продольные оси роторов 14, 15. В первом варианте исполнения (фиг.2, 3, 8) роторы 14, 15 имеют цилиндрическую форму и выполнены длиной, равной длине L внутренней плоскости смесительной камеры 4. При этом с каждой торцовой стороны выполнен ходовой зазор. Каждый из роторов 14 и 15 имеет по две основных подающих смесительных лопасти 27, 28 и 29, 30 соответственно. Обе пары лопастей направлены противоположно друг другу. Лопасти 27, 28 и (фиг.2) имеют такое поперечное сечение, что их передняя в направлении вращения (стрелки 21 и 22) боковая поверхность 31 и 32 и задняя боковая поверхность 33, 34 соответственно имеют выпуклую ферму. Передняя боковая поверхность 35, 36 лопастей 29 и 30 и задняя боковая поверхность 37, 38 соответственно имеют форму, анало гично лопастям 27, 28. Лопасти 27 ,28 у ротора 14 с одной стороны и лопасти 29, 30 с друг гой стороны у ротора 15 расположены так, что KaxotfcJEs две лопасти 27, 29 лопасти 28, 30 образуют пару, установленную с возможностью вращения относительно друг друга по касатель ной, т.е. гребни 39, 40 соответственно в каждой паре лопастей 27, 29 и 28, 30 установлены с возможностью охватывания друг друга. Для ограничения пропускных торцовых отверстий :41 между роторами 14, 15 со стороны натекания потока лопасти 27, 28, и 29, 30 выполнены соответственно с торцовыми площадка ми 42. Эти площадки расположены параллельно торцовым Стенкам 25, 26 Кё1меры. Лопасти 2Т-30 расположены под углом к продольной оси роторов (фиг,8), который выбран равным не менее 50 , а именно 55t5. Длина L внутренней полости смесительной камеры между ее торцовьиу1и iстенками выбрана в пределах 1,, ее внутреннего диаметра D. Йлина t проекции лопасти на про- дольйую ось ротора выбрана равной по меньшей мере 0,5, а именно в пре делах 0,5-0,7 длины L. Зазор S между гребнем каждой из лопастей 27, 28 и 29, 30 и внутренн боковой стенкой 5 и 6 соответственн выбран равным по меньшей мере 0,02, а именно 0,0275tO,0075 диаметра D. Длина а каждого из пропускных торцо вых отверстий 41 выбрана в пределах 0,15-0,35 длины L. За каждым из тор цовых пропускных отверстий 41 (относительно направления вращения по стрелкам 21 и 22) установлен начина кэдийся на соответствующей торцовой стороне ротора 14 и 15 скребок 43. Длина C проекции каждого из скр бков 43 на продольную ось ротора по меньшей мере равна а, или немного, больше а, что более целесообразно так йак исключается возможность образования застойных зон при перемешивании материала. Во ; втором варианте исполнения (фиг.4, 5, 9) роторы 14, 15, установленные соответственно на валах 12, 13, выполнены в осевом направлении с конической конфигурацией, причем угол ( выбран величиной 80. На каждом из роторов 14, 15 разм.еще на соответственно основная подаю-г щая смесительная лопасть 44 и 45, каждая из которых своим передним концом с торцовой площадкой 46 со. стороны натекания потока ограничивает на соответствующей торцовой стенке 26 и 25 пропускное отверстие 47длиной по оси, равной а. Со стороны натекания потока лопасти 44 и 45 кончаются на определенном удалении от соответствующей торцовой стенки камеры. За каждым из пропускных отверстий 47 со стороны стекання потока расположен в направлении вращения по-стрелкам 21, 22 также скребок 48. Кроме того, на каждой роторе 14, 15 расположена одна основная подающая и смесительная лопасть 49, 50, которая проходит от обращенной к торцовому пропускному отверстию 47 торцовой стороны более, чем через половину осевой длины ротора и кото- рая, .следовательно, перекрывает в jOceBOM направлении также соответствующее торцовое пропускное отверстие 47, т.е. также выполняет функцию . за лопастями 49, 50, в направлении вращения по стрелкам 21, 22 расположены очень короткие лопастк 51, 52, которые (если речь идет о ее осевой длине) выполнены аналогично скребку. Эти лопасти предназначены для предотвращения образования мертвых зон. . . Лопасти 44, 45, 49, 50, скребки 48и лопасти 51 и 52 установлены под углом относительно касательной к ofjружности , которая также проходит параллельно направлению вращения по стрелкам 21 или 22. При этом короткая лопасть 50 или 52 проходит от торцовой стенки 25 внутрь против направления вращения. Другая лопасть 44 и 45 проходит параллельно направлению вращения, но со смещением приблизительно на 180 по окружности ротора. . Скребки 48 или короткая лопасть 51 или 52 проходят в противоположном направлении, как это видно из фиг.9, Как следует из фиг.5, лопасти 44, 49и 45, 50, скребки 48 а также корот кие лопасти 51 и 52 имеют наклон, точно противоположный наклону соответствующего ротора 14 или 15, так что образуются йоказанные на фиг.5, штрих-пунктирной линией огибающие 53 или 54. Эти огибающие имеют также форму усеченного конуса. В результате этого изменяется зазор S между внутренней боковой стенкой и гребнями лопастей по всей осевой длине роторов,.а именно от минимального зазора S , до максимального зазора Sj,. Средний зазор и здесь составляет- . S. Для этой формы исполнения действительны следующие отношения: L/D 1,2510,10 . 1/L - ,М 8/0 0,0275tO,0075 a/L 0,15-0,35 3/5 1/3,5

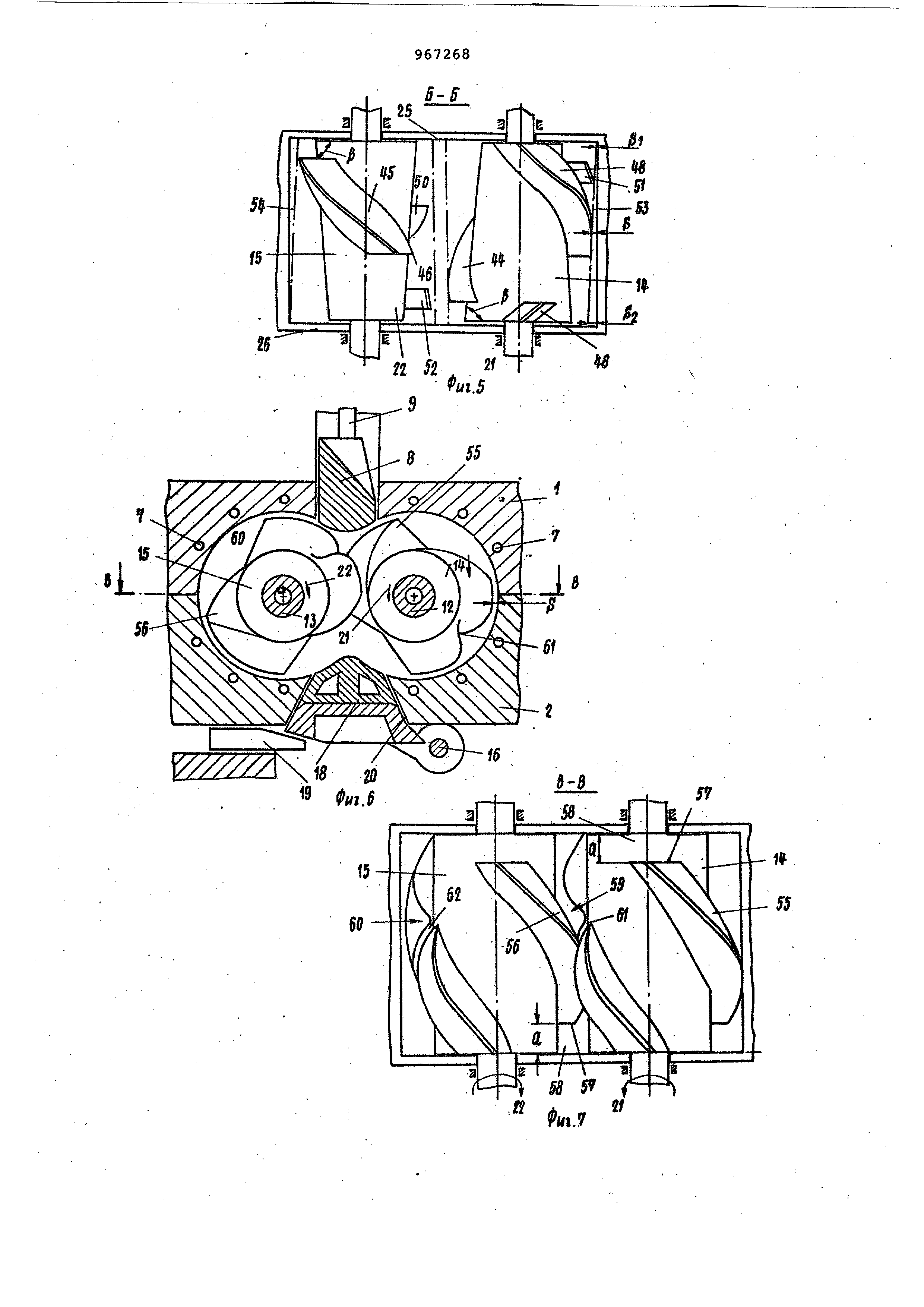

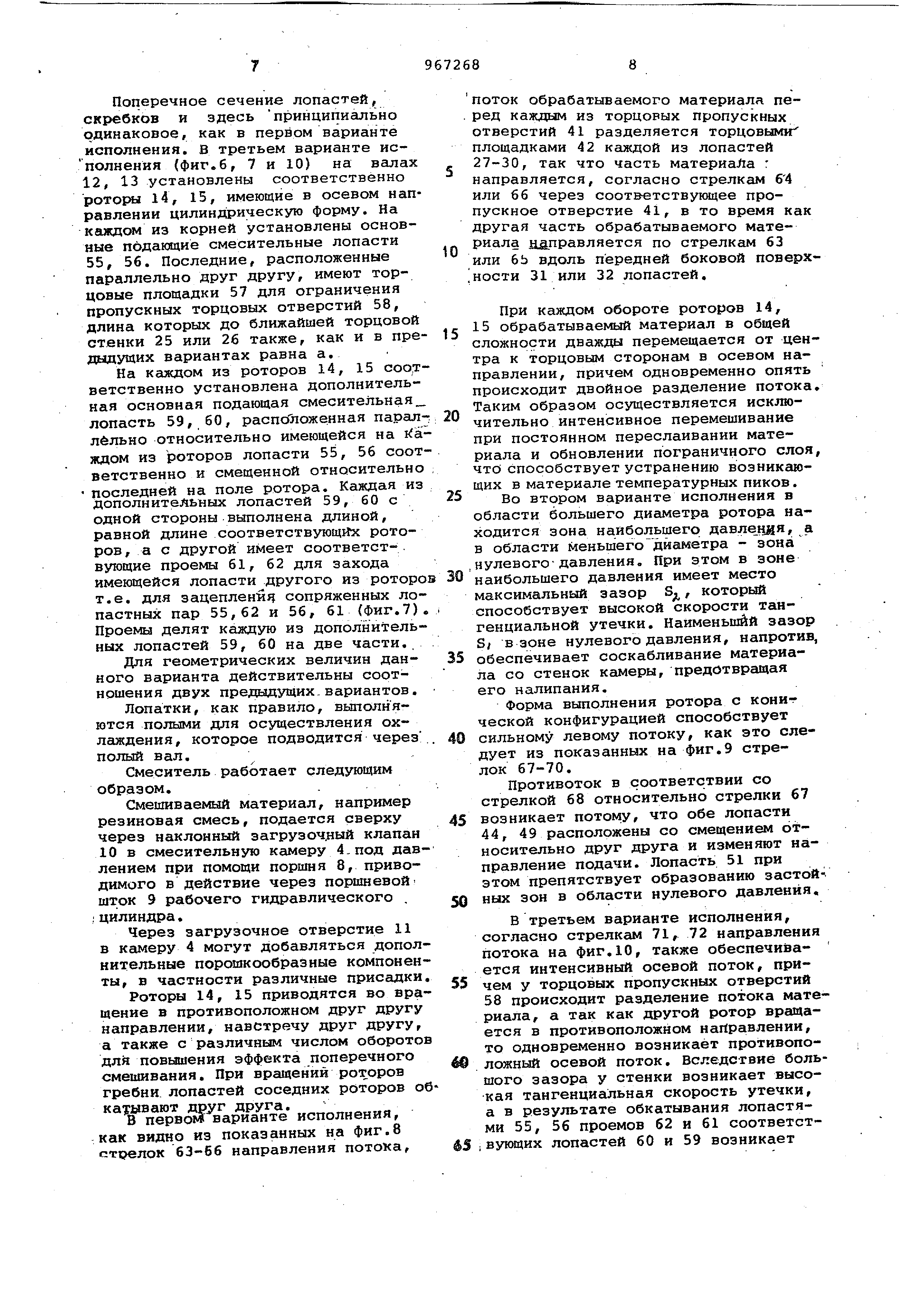

Поперечное сечение лопастей, скребков и здесь принципиально одинаковое, как в первом варианте исполнения. В третьем варианте исполнения (фиг.6, 7 и 10) на валах 2, 13 установлены соответственно оторы 14, 15, имеющие в осевом напавлении цилиндрическую форму. На кашдсян из корней установлены основые подающие смесительные лопасти 55, 56. Последние, расположенные iO параллельно друг другу, имеют торцовые площадки 57 для ограничения пропускных торцовых отверстий 58, длина которых до ближайшей торцовой стенки 25 или 26 также, как и в пре- 15 дыдущих вариантах равна а.

На каждом из роторов 14, 15 соответственно установлена дополнительная основная подающая смесительная лопасть 59, 60, распо юженная парал-г 20 лёльно относительно имеющейся на ifeiждом из роторов лопасти 55, 56 соответственно и смещенной относительно ; последней на поле ротора. Каждая из дополнительных лопастей 59, 60 с 25 одной стороны выполнена длиной, равной длине соответствующгй: роторов , а с другой имеет соответствующие проемы 61, 62 для захода имеющейся лопасти другого из роторов 30 т.е. для зацепление сопряженных лопастных пар 55,62 и 56, 61 (фиг.7). i Проемы делят каждую из дополнительных лопастей 59, 60 на две части.

Для геометрических величин дан- 35 ного варианта действительны соотношения двух предыдущих.вариантов.

Лопатки, как правило, внполняются полыми для осуществления охлаждения , которое подводится через .. 40 полый вал.,

Смеситель работает следующим образом.

Смешиваемый материал, например резиновая смесь, подается сверху 45 через наклонный зaгpyзoч ый клапан 10 в смесительную камеру 4. под давлением при помощи поршня 8, приводимого в действие через поршневой шток 9 рабочего гидравлического . гл цилиндра.

Через загрузочное отверстие 11 в камеру 4 могут добавляться дополнительные порошкообразные компоненты , в частности различные присадки. „

Роторы 14, 15 приводятся во вращение в противоположном друг другу направлении, навстречу друг другу, а также с различным числом оборотов для повышения эффекта поперечного смешивания. При вращений роторов гребни лопастей соседних роторов обкатывают друг друга.

В пepвo варианте исполнения,

ак видно из показанных на фиг.8 трелок 63-56 направления потока, &S

поток обрабатываемого материала перед каждым из торцовых пропускных отверстий 41 разделяется торцовыми площадками 42 каждой из лопастей 27-30, так что часть материала г направляется, согласно стрелкам 64 или 66 через соответствующее пропускное отверстие 41, в то время как другая часть обрабатываемого материала аш1равляется по стрелкам 63 или 6Ь вдоль передней боковой поверх|ности 31 или 32 лопастей.

При каждом обороте роторов 14, 15 обрабатываемый материал в общей сложности дважды перемещается от центра к торцовым сторонам в осевом направлении , причем одновременно опять происходит двойное разделение потока Таким образом осуществляется исключительно интенсивное перемешивание при постоянном переслаивании материала и обновлении пограничного слоя что способствует устранению возникающих в материале температурных пиков.

Во втором варианте исполнения в области большего ротора находится зона наибольшего дазпец я, а в области И1аньшего дйа1метра - зона нулевого-давления. При этом в зоне наибольшего давления имеет место максимальный зазор S., который способствует высокой скорости тангенциальной утечки. Наименьший зазор S; в зоне нулевого давления, напротив, обеспечивает соскабливание материала со стенок Кс1меры, предотвращая его налипания.

Форма выполнения ротора с конит ческой конфигурацией способствует сильному левому потоку, как это следует из показанных на фиг.9 стрелок 67-70.

Противоток в соответствии со стрелкой 68 относительно стрелки 67 возникает потому, что обе лопасти 44, 49 расположены со смещением относительно друг друга и изменяют направление подачи. Лопасть 51 при этом препятствует образованию застойных зон в области нулевого давления,

В третьем варианте исполнения, согласно стрелкам 71, 72 направления потока на фиг.10, также обеспечивается интенсивный осевой поток, причем у торцовых пропускных отверстий 58 происходит разделение потока материала , а так как другой ротор вращается в противоположном наг1равлении, то одновременно возникает противоположный осевой поток. Вследствие большого зазора у стенки возникает высокая тангенциальная скорость утечки, а в результате обкатывания лопастями 55, 56 проемов 62 и 61 соответствующих лопастей 60 и 59 возникает сильная деформация сжатия обрабатываемого материала в радиальном направлении переслаиванием. Таким образом, предложенная конструкция смесителя за счет выполнения смесительной лопасти большой длины и с торцовыми площадками для разделения потока материала создает условия для nocTo iHHoro разделения потока материала и е.го ргщиального переслаивания, что обеспечивает интенсивное осевое перемещение материала . Благодаря тому, что угол наклона уменьшен и одновременно увеличена ширина зазора между гребнем лопасти и внутренней боковой стенкой камеры уменьшается сопротивление в зазоре, что приводит к сильной утечке материала через зазор, В результате повышается частота разделения тангенциалького и осевого потоков при одновременном интенсивном радиальном перемешивании материала. Все это приводит к равномерному распределению температуры внутри материала и повышению качества композиции . Кроме того, благодаря постоянному обновлению пограничного слоя осуществляется хорошая теплопе редача в охлаждаемый корпус и роторы« Формула изобретения 1. Закрытый роторный смеситель для полимерных материалов, содержащий два параллельно расположенных вдоль смесительной камеры и установ ленных с возможностью вращения в противоположных друг другу направле ниях ротора, каждый из которых имее по крайней мере одну основиую подаю щую смесительную лопасть, о т л и чающийся тем, что, с целью. обеспечения равиоцериого нагрева пе ремешиваемого материала, по крайней мере, одна из основных подавяцих сме сительных лопастей выполнена с расположенными параллельно торцовым . стеикам камеры торцовыми площадкс1ми для ограничения пропускного торцово го отверстия между роторами со стор ны натекания потока, при этом угол наклона лопасти к продольной оси . ротора выбран равным не менее 50 г длина проекции лопасти на продольн ось ротора выбрана равной по меньше мере 0,5 длины внутренней полости смесительной камеры между ее торцовыми стенками, а зазор между гребнем лопастей и внутренней боковой стенкой камеры выбран равным по меньшей мере 0,02 внутреннего диаметра смесительной камеры. 2.Смеситель по п.1, отличают и и с и тем, что, каждый из роторов имеет две основные подающие смесительные лопасти, направленные противоположно друг другу. . 3.Смеситель по пп.1 и 2, о т личающийся тем, что он снабжен скребками, установленными за каждым из торцовых пропускных отверстий. 4.Смеситель по п.1,о т л и чающийся тем, что роторы выполнены в осевом направлении с конической конфигурацией, а зазор между гребнем по меньшей мере одной лопасти и внутренней боковой стенкой выбран переменным по длине ротора. 5.Смеситель по пп.1-4, отличающийся тем, что угол;наклона лопасти к продольной оси ротора выбран равным . 6.Смеситель.по пп.1-5, отличающийся тем, что длина проекции каждой из лопастей выбрана в пределах ,5-0,7 длины внутренней полости смесительной камеры между её торцовыми стенками. 7.Смеситель по п.1, о т л и ч аю щ и и с я тем, что кгикдый из роторов снабжен дополнительной подающей смесительной лопастью, расположенной параллельно имеющейся подающей смесительной лопасти исмещенной I относительно последней на теле ротора, причем дополнительная лопасть выполнена длиной, равной длине ротора, и имеет проем для захода имеющейся ос- .; новной подающей смесительной лопасти другого ротора. 8.Смеситель по п.1, о т л и ч а ю щ и и с я тем, что длина каждого из пропускных торцовых отверстий выбрана в пределах 0,15-0,35 длины ; внутренней плоскости смесительной ка1мерь1 между ее торцовыми стенками. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ 646308, кл. 39 а 1/06, опублик. 1937 (прототип ) .

If

Реферат

Формула

Комментарии