Котел с дымогарными трубками - RU2737576C1

Код документа: RU2737576C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к котлу с дымогарными трубками и, в частности, к котлу с дымогарными трубками, имеющему конструкцию, которая позволяет предотвратить утечку газовой смеси и газа сгорания, тепловое повреждение узла электродов розжига и коррозию из-за застоя конденсата, и надежным образом заблокировать утечку конденсата при присоединении узла электродов розжига через один боковой участок смесительной камеры, включающей в себя горелку плоскофакельного типа.

Уровень техники

Как правило, котел включает в себя теплообменник, в котором осуществляется теплообмен между газом сгорания, выделяющимся при горении топлива, и теплоносителем для отопления или горячего водоснабжения с использованием нагретого теплоносителя. Такой котел может включать в себя теплообменную часть, в которой предусмотрен теплообменник, горелку, установленную на теплообменной части, и камеру сгорания, предусмотренную между горелкой и теплообменником, в которую подается газ сгорания и воздух для сжигания.

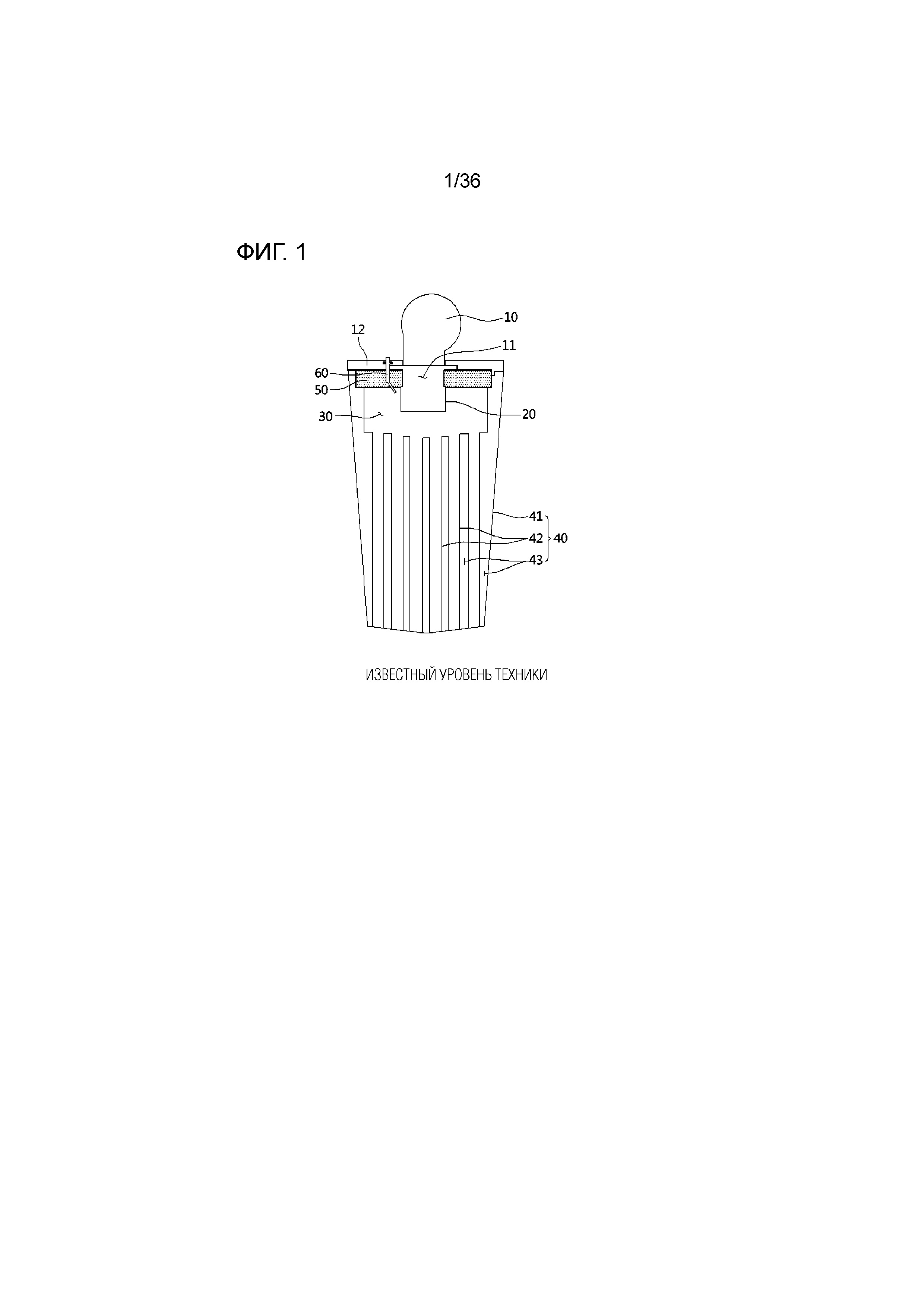

На фиг.1 показан вид, схематично иллюстрирующий конфигурацию традиционного котла с дымогарными трубками.

Традиционный котел с дымогарными трубками включает в себя вентилятор 10, выполненный с возможностью подачи газа сгорания и воздуха, цилиндрическую горелку 20, выполненную с возможностью сжигания смешанного воздуха, состоящего из газа сгорания и воздуха, камеру 30 сгорания, в которой смешанный воздух воспламеняется с помощью горелки 20, теплообменник 40, в котором осуществляется теплообмен между газом сгорания, выводимым из камеры 30 сгорания, и теплоносителем, изоляционный материал 50, выполненный с возможностью предотвращать передачу тепла, получаемого из камеры 30 сгорания, верхней стороне, расположенной вблизи цилиндрической горелки 20, и электрод 60 зажигания, установленный с использованием изоляционного материала 50 и выполненный с возможностью зажигания смешанного воздуха.

Теплообменник 40 может включать в себя внешний цилиндр 41, множество трубок 42, выполненных в нем и через которые проходит газ сгорания, выводимый из камеры 30 сгорания, и бак 43 для воды, в котором теплоноситель размещается снаружи трубок 42.

В соответствии с конфигурацией традиционного котла с дымогарными трубками, так как цилиндрическая горелка 20 имеет удлиненную форму в вертикальном направлении, значительно возрастает общая высота котла, поэтому котел нельзя изготовить компактным. Соответственно, существует проблема, связанная с тем, что пространство для установки является ограниченным.

Кроме того, в традиционном котле с дымогарными трубками, когда электрод 60 зажигания устанавливается через крышку 12 камеры сгорания, установленную между вентилятором 10 и цилиндрической горелкой 20, изоляционный материал 50 применяется для предотвращения передачи тепла электроду 60 зажигания.

Однако изоляционный материал 50 растрескивается из-за нагревания во время горения или разбивается на мелкие зернистые частицы, вызывая проблему, такую как забивание трубок 42, которые являются путями для газа сгорания теплообменника 40, и когда крышка 12 камеры сгорания и смесительная камера 11, включающая в себя цилиндрическую горелку 20, разбираются для технического обслуживания, неизбежным является повреждение изоляционного материала 50.

Между тем, когда электрод 60 зажигания установлен в теплообменнике 40, увеличивается процесс изготовления из-за добавления излишних процессов и компонентов, и существует риск утечки теплоносителя.

Как описано выше, предшествующий уровень техники, который относится к конструкции узла электродов розжига на крышке камеры сгорания, раскрыт в зарегистрированном патенте № 10-0575187 и зарегистрированном патенте № 10-0581580.

Кроме того, в случае, когда применяется горелка плоскофакельного типа, имеющая более высокие характеристики горения по сравнению с цилиндрической горелкой 20, теплообменник присоединен к одной стороне смесительной камеры, к которой присоединена горелка плоскофакельного типа, и между смесительной камерой и теплообменником образована камера сгорания. В этом случае, когда узел электродов розжига присоединен к смесительной камере посредством прохождения через один боковой участок, несгоревшая газовая смесь может просачиваться наружу через зазор между смесительной камерой и узлом электродов розжига. Когда такая несгоревшая газовая смесь (природный газ) просачивается наружу, возникает проблема, которая приводит к смертельной угрозе человеческому организму.

Когда установлено средство уплотнения, выполненное с возможностью предотвращения утечки вышеописанной газовой смеси, так как высокотемпературное тепло из камеры сгорания передается средству уплотнения, и, таким образом, средство уплотнения может легко разрушиться из-за износа, возникает проблема, связанная с трудностью установки средства уплотнения, предотвращая выход из строя из-за износа.

Между тем, в теплообменнике с дымогарными трубками, раскрытом в выложенном европейском патенте EP 2508834 и выложенном европейском патенте EP 2437022, внешний цилиндр, который служит в качестве бака для воды, в котором размещается теплоноситель, выполнен снаружи трубы. Верхняя трубная доска, образующая верхнюю поверхность бака для воды и поддерживающая верхний концевой участок внешнего цилиндра, присоединена к верхнему концевому участку трубки, и нижняя трубная доска, образующая нижнюю поверхность бака для воды и поддерживающая нижний концевой участок внешнего цилиндра, присоединена к нижнему концевому участку трубки.

В случае вышеописанного теплообменника с дымогарными трубками, так как теплоноситель, размещенный в баке для воды, прикладывает высокое гидравлическое давление к нижней трубной доске, необходимо, чтобы нижняя трубная доска обладала стойкостью к высокому гидравлическому давлению для поддержания срока службы.

Однако нижняя трубная доска, предусмотренная в традиционном теплообменнике с дымогарными трубками, имеет конфигурацию, не достаточную для распределения гидравлического давления, и, таким образом, имеет малый срок службы.

Кроме того, традиционный котел с дымогарными трубками выполнен в виде конструкции, снабженной конденсатосборником под нижней трубной доской и уплотнительным элементом, выполненным с возможностью предотвращать утечку конденсата между краевым участком нижней трубной доски и краевым участком конденсатосборника, и уплотнительный элемент, выполненный с возможностью поддерживать нижний концевой участок участка боковой поверхности нижней трубной доски.

Однако в соответствии с уплотнительной конструкцией уплотнительного элемента между нижней трубной доской и конденсатосборником конденсат, образующийся в теплообменнике с дымогарными трубками, застаивается между нижним концевым участком участка боковой поверхности нижней трубной доски и уплотнительным элементом, вызывая коррозию нижней трубной доски, и когда уплотнительный элемент выполнен традиционным образом, утечку конденсата нельзя заблокировать надежным образом. Предшествующий уровень техники, к которому относится уплотнительная конструкция традиционного конденсатосборника, раскрыт в выложенном корейском патенте № 10-2005-0036152 и т.п.

Сущность изобретения

Техническая задача

Настоящее изобретение направлено на обеспечение котла с дымогарными трубками, способного предотвращать утечки газовой смеси и газа сгорания через зазор между смесительной камерой и узлом электродов розжига.

Кроме того, настоящее изобретение направлено на обеспечение котла с дымогарными трубками, включающего в себя средство охлаждения, выполненное с возможностью значительного уменьшения размера изоляционного материала для предотвращения забивания протока из-за повреждения изоляционного материала и выполненное с возможностью блокировки передачи тепла узлу электродов розжига или средству уплотнения электродов розжига вблизи узла электродов розжига при установке узла электродов розжига через смесительную камеру.

Кроме того, настоящее изобретение направлено на обеспечение котла с дымогарными трубками, имеющего конструкцию, способную повысить сопротивление давлению воды нижней трубной доски, предотвращающую коррозию из-за застоя конденсата в нижней трубной доске и надежным образом блокирующую утечку конденсата.

Кроме того, настоящее изобретение направлено на обеспечение котла с дымогарными трубками, имеющего уменьшенную высоту и способного повысить эффективность теплообмена по сравнению с традиционным котлом.

Техническое решение

Один аспект настоящего изобретения предусматривает котел с дымогарными трубками, включающей в себя: смесительную камеру, имеющую пространство для смешивания, в котором смешиваются газ сгорания и воздух, и горелку плоскофакельного типа, и расположенную на камере сгорания; узел электродов розжига, выполненный с возможностью проходить через один боковой участок смесительной камеры, подлежащей сборке, и продолжаться в направлении вниз от горелки плоскофакельного типа по верхнему участку камеры сгорания; и средство уплотнения, выполненное с возможностью блокировки утечки газовой смеси из пространства для смешивания и газа сгорания из камеры сгорания наружу через зазор между смесительной камерой и узлом электродов розжига.

Фланец смесительной камеры и фланец горелки могут быть предусмотрены на одном боковом участке смесительной камеры для соединения друг с другом с целью герметизации пространства для смешивания, и узел электродов розжига может проходить через фланец смесительной камеры и фланец горелки в месте, расположенном на определенном расстоянии от пространства для смешивания, для дальнейшей сборки.

Средство уплотнения может включать в себя первый уплотнительный элемент, предусмотренный в участке, в котором фланец смесительной камеры и фланец горелки соединены друг с другом для предотвращения утечки газовой смеси.

Изоляционный материал, выполненный с возможностью блокировки передачи теплоты сгорания, поступающей из камеры сгорания, может быть, предусмотрен на первом уплотнительном элементе. Размер изоляционного материала может быть значительно уменьшен в отличие от предшествующего уровня техники.

Соединительная пластина, через которую проходит узел электродов розжига для присоединения к ней, может быть предусмотрен на одном боковом участке смесительной камеры, и средство уплотнения может включать в себя второй уплотнительный элемент, предусмотренный между верхним участком одного бокового участка смесительной камеры и соединительной пластиной для предотвращения утечки газа сгорания.

Множество контактных выступов, выполненных с возможностью выступать наружу, могут быть выполнены с заданными интервалами на внешней боковой поверхности второго уплотнительного элемента.

Узел электродов розжига может включать в себя электрод розжига и датчик пламени, соединительную пластину электродов розжига, через которую проходит электрод розжига для присоединения к ней, соединительная пластина для датчика пламени, через которую проходит датчик пламени для присоединения к ней, может быть предусмотрена на одном боковом участке смесительной камеры, и средство уплотнения может быть предусмотрено между верхним участком одного бокового участка смесительной камеры и соединительной пластиной электродов розжига и между верхним участком одного бокового участка смесительной камеры и соединительной пластиной для датчика пламени.

Котел с дымогарными трубками может дополнительно включать в себя средство охлаждения, выполненное с возможностью блокировки передачи теплоты сгорания, поступающей из камеры (C) сгорания, на средство уплотнения.

Средство охлаждения может включать в себя средство охлаждения воздушного типа и средство охлаждения водяного типа.

Фланец смесительной камеры и фланец горелки могут быть предусмотрены на одном боковом участке смесительной камеры для соединения друг с другом с целью герметизации пространства для смешивания, узел электродов розжига может проходить через фланец смесительной камеры и фланец горелки для дальнейшей сборки, и фланец смесительной камеры и фланец горелки могут охлаждаться газовой смесью, вводимой в пространство для смешивания в средстве охлаждения воздушного типа.

Фланец смесительной камеры и фланец горелки могут быть выполнены на одном боковом участке смесительной камеры для соединения друг с другом с целью герметизации пространства для смешивания, узел электродов розжига может проходить через фланец смесительной камеры и фланец горелки для дальнейшей сборки, и верхний фланец трубной доски, выполненный с возможностью контактировать с теплоносителем теплообменника, предусмотренного под камерой сгорания, может быть предусмотрен для того, чтобы входить в контакт с фланцем горелки для охлаждения фланца горелки в средстве охлаждения водяного типа.

Множество ребер охлаждения может быть предусмотрено на одном боковом участке смесительной камеры, на которой узел электродов розжига собирается вдоль края узла электродов розжига.

Котел с дымогарными трубками может включать в себя внешний цилиндр, предусмотренный на краю трубки, через которую газ сгорания проходит внутри нее, для образования внешней стенки бака для воды, в котором теплоноситель размещается снаружи трубки, и нижнюю трубную доску, имеющую конструкцию трубной решетки и образованную из горизонтального участка, выполненного с возможностью поддерживать нижний концевой участок трубки и образовывать нижнюю поверхность бака для воды, вертикальный участок, присоединенный к внешней боковой поверхности нижнего концевого участка внешнего цилиндра, и круглый участок, выполненный с возможностью соединения внешнего конца горизонтального участка и нижнего концевого участка вертикального участка и имеющий выпуклую наружу изогнутую форму для распределения гидравлического давления теплоносителя.

Вертикальный участок нижней трубной доски может быть присоединен с возможностью прилегания к внешней боковой поверхности нижнего концевого участка внешнего цилиндра.

Фланцевая часть, выполненная с возможностью продолжаться в направлении наружу на заданную длину, может быть выполнена на вертикальном участке нижней трубной доски, и фланцевую часть и внешнюю боковую поверхность внешнего цилиндра можно соединить друг с другом путем сварки.

Котел с дымогарными трубками может включать в себя конденсатосборник, предусмотренный под нижней трубной доской для сбора конденсата, образующегося на нижней трубной доске, и элемент предотвращения утечки, предусмотренный между краевым участком нижней трубной доски и краевым участком конденсатосборника для предотвращения утечки конденсата.

Элемент предотвращения утечки может быть предусмотрен в форме, которая охватывает нижний участок каждого круглого участка и вертикального участка нижней трубной доски, и конденсат, образованный на горизонтальном участке нижней трубной доски, может быть заблокирован от перемещения в боковом направлении при блокировке элемента предотвращения утечки и может спускаться в направлении вниз.

Предусмотрено, что боковая стенка конденсатосборника может располагаться около границы между горизонтальным участком и круглым участком нижней трубной доски для направления капель конденсата.

Контактный выступ, выполненный с возможностью выступать в направлении внешней боковой поверхности нижней трубной доски, может быть образован на внутренней боковой поверхности элемента предотвращения утечки.

Множество контактных выступов может быть сформировано в местоположениях, вертикально расположенных на определенном расстоянии от внутренней боковой поверхности элемента предотвращения утечки.

Первая фланцевая часть, выполненная с возможностью продолжаться в направлении наружу от верхнего конца боковой стенки конденсатосборника для поддержки нижнего участка элемента предотвращения утечки, может быть предусмотрена на краевом участке конденсатосборника, и крепежный выступ и крепежная канавка, прикрепленные друг к другу в соответствующих местах, могут быть предусмотрены на элементе предотвращения утечки и первой фланцевой части.

Котел с дымогарными трубками может дополнительно включать в себя удлиненный участок, выполненный с возможностью продолжаться в направлении вверх от внешнего конца первой фланцевой части и входить в тесный контакт с внешней боковой поверхностью элемента предотвращения утечки, и вторую фланцевую часть, выполненную с возможностью продолжаться в направлении наружу от конца удлиненного участка на краевом участке конденсатосборника, где установочный выступ и установочную канавку, которые вставляются друг в друга в соответствующих местах, можно выполнить на верхнем участке элемента предотвращения утечки и второй фланцевой части для того, чтобы заблокировать утечку конденсата и зафиксировать местоположение элемента предотвращения утечки.

В конденсатосборнике может быть предусмотрена выпускная направляющая, имеющая множество перфорационных отверстий, выполненных в ней таким образом, чтобы газ сгорания, который проходит через теплообменник, равномерно распределялся по всей площади конденсатосборника, из которого должен сливаться конденсат.

Ступенчатая часть, выполненная с возможностью направлять поток газа сгорания, который проходит через выпускную направляющую в отверстие для слива конденсата, может быть выполнена на нижней поверхности конденсатосборника таким образом, что направление слива конденсата и направление потока газа сгорания могут быть одинаковыми в конденсатосборнике.

Смесительная камера может включать в себя тело смесительной камеры плоской формы и горелку плоскофакельного типа, расположенную на камере сгорания в горизонтальном направлении.

Разделительное пространство между нижней поверхностью тела смесительной камеры и верхней поверхностью горелки плоскофакельного типа может быть сформировано в виде плоского диска.

Котел с дымогарными трубками может дополнительно включать в себя теплообменник, в котором осуществляется теплообмен между теплотой сгорания камеры сгорания и теплоносителем, при этом теплообменник может включать в себя внешний цилиндр, через который вводится и выводится теплоноситель и который образует внешнюю стенку бака для воды, в котором размещается теплоноситель, верхнюю трубную доску, имеющую конструкцию трубной решетки, присоединенную к внутренней стороне внешнего цилиндра и образующую камеру сгорания таким образом, чтобы для теплоносителя образовывался путь между верхней трубной доской и внешним цилиндром, множество трубок, каждая из которых имеет плоскую форму для того, чтобы газ сгорания, выводимый из камеры сгорания, осуществлял теплообмен с теплоносителем, который протекает с наружной стороны, при этом обтекая внутренние стороны трубок, турбулизатор, присоединенный к внутренним сторонам трубок для создания турбулентности в потоке газа сгорания, многослойную диафрагму, предусмотренную между внешним цилиндром и трубкой для направления теплоносителя таким образом, чтобы направление потока теплоносителя поочередно изменялось внутрь и наружу в радиальном направлении, и нижнюю трубную доску, имеющую конструкцию трубной решетки, выполненную с возможностью поддержания нижних концевых участков трубок и образования нижней поверхности бака для воды.

Фланец верхней трубной доски может быть выполнен с возможностью выступать от верхнего конца круглого участка наружу, и соотношение разности диаметров между внешним диаметром фланца верхней трубной доски и внутренним диаметром нижнего конца круглого участка может быть меньше или равным 20%.

Высоту между нижней поверхностью горелки плоскофакельного типа, вставленной в верхнюю трубную доску, и нижней поверхностью верхней трубной доски можно установить таким образом, чтобы кончик пламени, образующегося на выходе из горелки плоскофакельного типа, мог располагаться на заданном расстоянии от нижней поверхности верхней трубной доски, предпочтительно, на высоте приблизительно 80 мм.

Турбулизатор может включать в себя верхний турбулизатор, присоединенный к внутренней стороне верхнего участка трубки, смежной с камерой сгорания, для обеспечения поверхностного контакта с трубой с целью увеличения теплопроводности и создания турбулентности в потоке газа сгорания, и нижний турбулизатор, присоединенный к внутренней стороне трубки в направлении вниз от верхнего турбулизатора для создания турбулентности в потоке газа сгорания.

Полезные эффекты

В котле с дымогарными трубками согласно настоящему изобретению при установке узла электродов розжига через один боковой участок смесительной камеры для применения горелки плоскофакельного типа, которая является простой в изготовлении и имеет большую производительность по сравнению с цилиндрической горелкой, можно предотвратить утечку газовой смеси и газа сгорания.

Кроме того, при использовании горелки плоскофакельного типа, имеющей зону горения, сформированную таким образом, чтобы она была больше, чем у цилиндрической горелки, охлаждаемая конструкция для узла электродов розжига, присоединенного через один боковой участок смесительной камеры, является предпочтительной за счет газа и воздуха, водимых в зону горения, и можно повысить срок службы за счет предотвращения повреждения из-за износа.

В дополнение к этому, так как нижняя трубная доска, выполненная с возможностью охватывать внешнюю боковую поверхность внешнего цилиндра, и выпуклый, изогнутый, закругленный участок сформирован в углу, выполненным с возможностью соединения горизонтального участка и вертикального участка нижней трубной доски для того, чтобы распределить гидравлическое давление теплоносителя, можно повысить срок службы за счет повышения сопротивления давлению воды нижней трубной доски, минимизируя при этом деформацию.

В дополнение к этому, так как нижняя трубная доска теплообменника с дымогарными трубками выполнена с возможностью охватывать внешнюю боковую поверхность внешнего цилиндра, элемент предотвращения утечки выполнен в виде, который позволяет охватывать нижний участок вертикального участка нижней трубной доски и круглого участка, и боковая стенка конденсатосборника располагается таким образом, чтобы находиться вблизи границы между горизонтальным участком и круглым участком нижней трубной доски с тем, чтобы направлять сброс конденсата, можно предотвратить возникновение коррозии из-за застоя конденсата.

Кроме того, так как контактные выступы, выполненные с возможностью выступать в направлении к внешней боковой поверхности нижней трубной доски, сформированы на внутренней боковой поверхности элемента предотвращения утечки, контактный выступ элемента предотвращения утечки, выполненный с возможностью выступать в направлении, противоположном направлению, в котором действует гидравлическое давление, входит в контакт с внешней боковой поверхностью нижней трубной доски для предотвращения утечки конденсата при прикладывании гидравлического давления. В дополнение к этому, когда множество контактных выступов образовано в местах, вертикально разнесенных друг от друга, утечку конденсата можно предотвратить более надежным образом.

В дополнение к этому, так как предусмотрены тело смесительной камеры плоской формы и горелка плоскофакельного типа, верхняя трубная доска, выполненная в конструкции трубной решетки снижается до минимальной высоты, на которой смешанный воздух полностью сгорает, и эффективность теплообмена теплообменника повышается, высоту котла можно уменьшить по сравнению с традиционным котлом, поэтому можно выполнить котел с дымогарными трубками, имеющий высокую эффективность и компактный размер.

Краткое описание чертежей

Фиг.1 - вид, схематично иллюстрирующий конфигурацию традиционного котла с дымогарными трубками.

Фиг.2 - перспективный вид наружной части котла с дымогарными трубками согласно варианту осуществления настоящего изобретения.

Фиг.3 - перспективный вид нижней поверхности смесительной камеры, показанной на фиг.2.

Фиг.4 - покомпонентный перспективный вид, иллюстрирующий конструкцию, в которой узел электродов розжига присоединен к смесительной камере.

Фиг.5 - увеличенный перспективный вид соединительной части узла электродов розжига.

Фиг.6 - вид спереди с фиг.2.

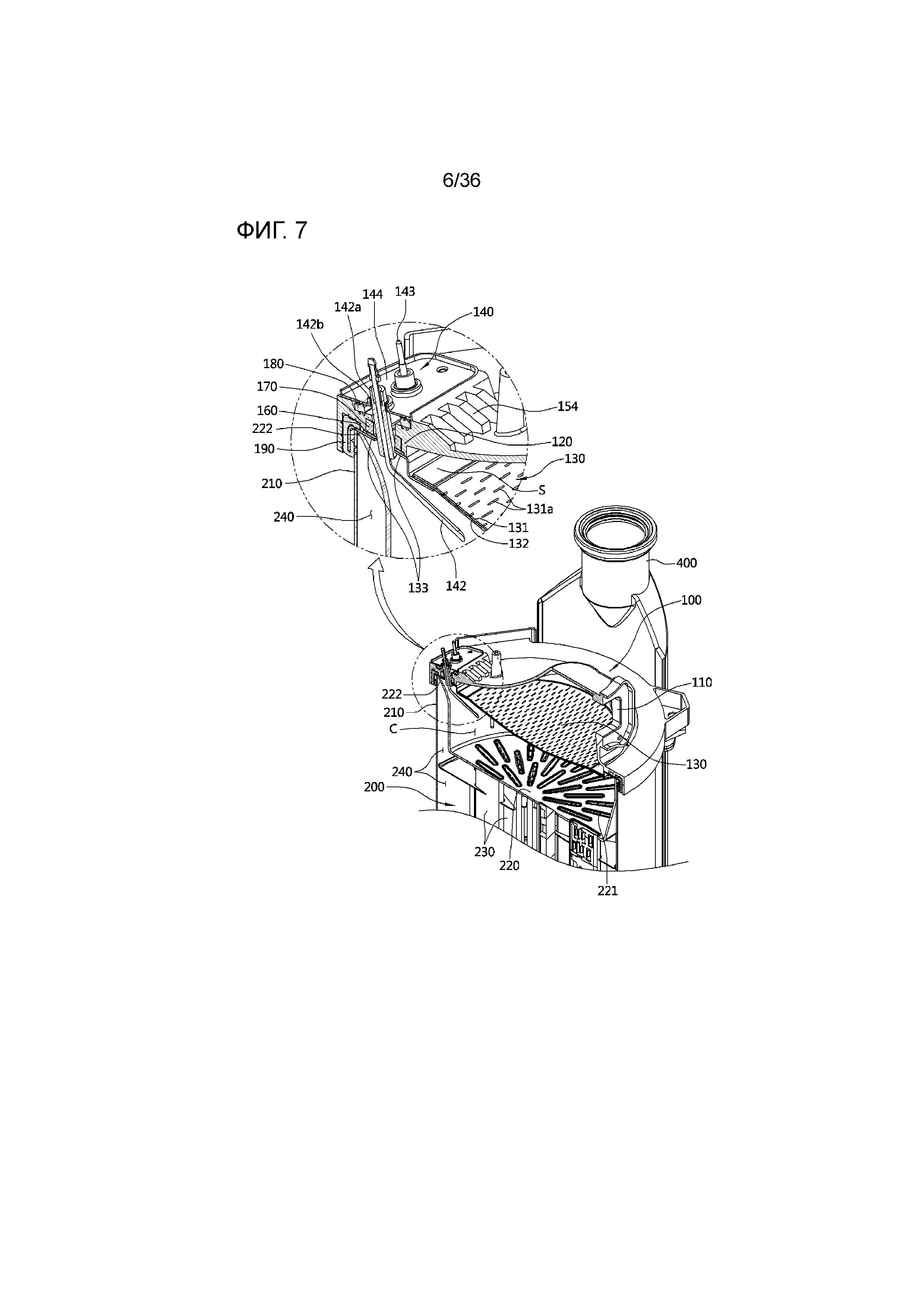

Фиг.7 - перспективный вид с частичным поперечным разрезом, взятым вдоль линии A-A с фиг.6.

Фиг.8 - увеличенный вид с частичным поперечным разрезом, взятым вдоль линии A-A с фиг.6.

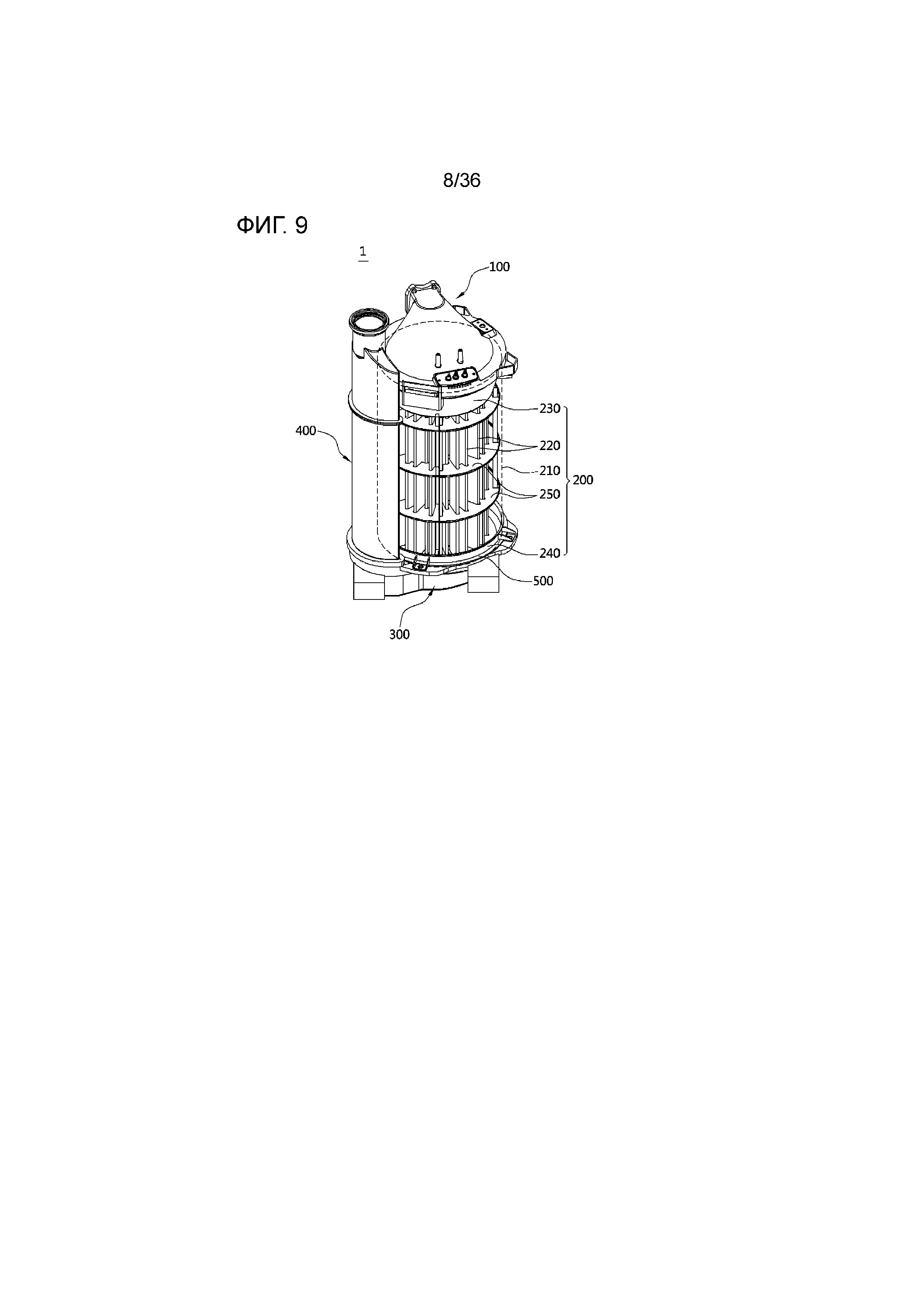

Фиг.9 - частичный перспективный вид участка котла, имеющий теплообменник с дымогарными трубками согласно варианту осуществления настоящего изобретения.

Фиг.10 - покомпонентный перспективный вид основного участка котла, имеющего теплообменник с дымогарными трубками согласно варианту осуществления настоящего изобретения.

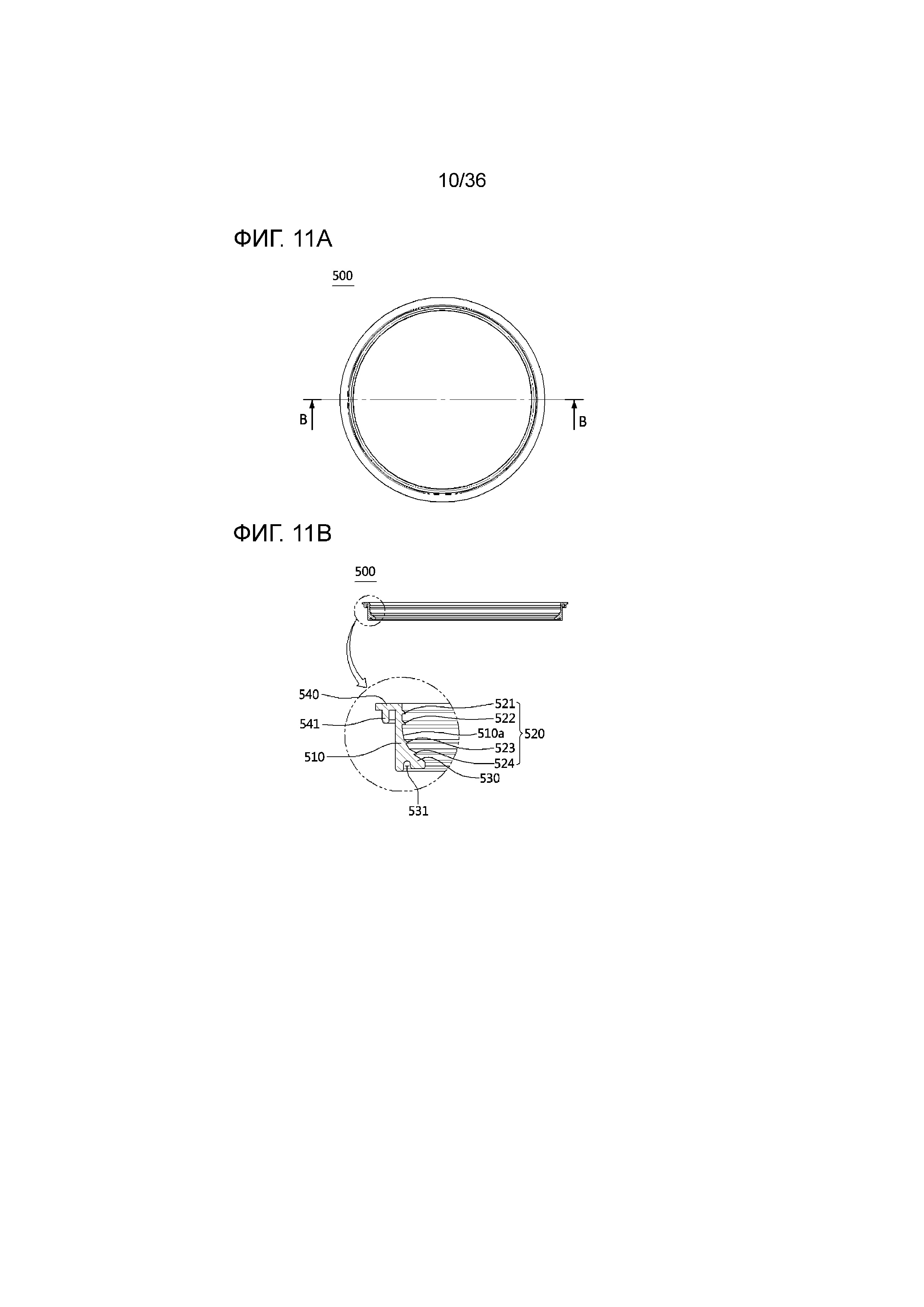

Фиг.11А - вид сверху элемента предотвращения утечки, и фиг.11B - увеличенный вид в поперечном разрезе, взятом вдоль линии B-B с фиг.11А.

Фиг.12 - вид в поперечном разрезе части A с фиг.1.

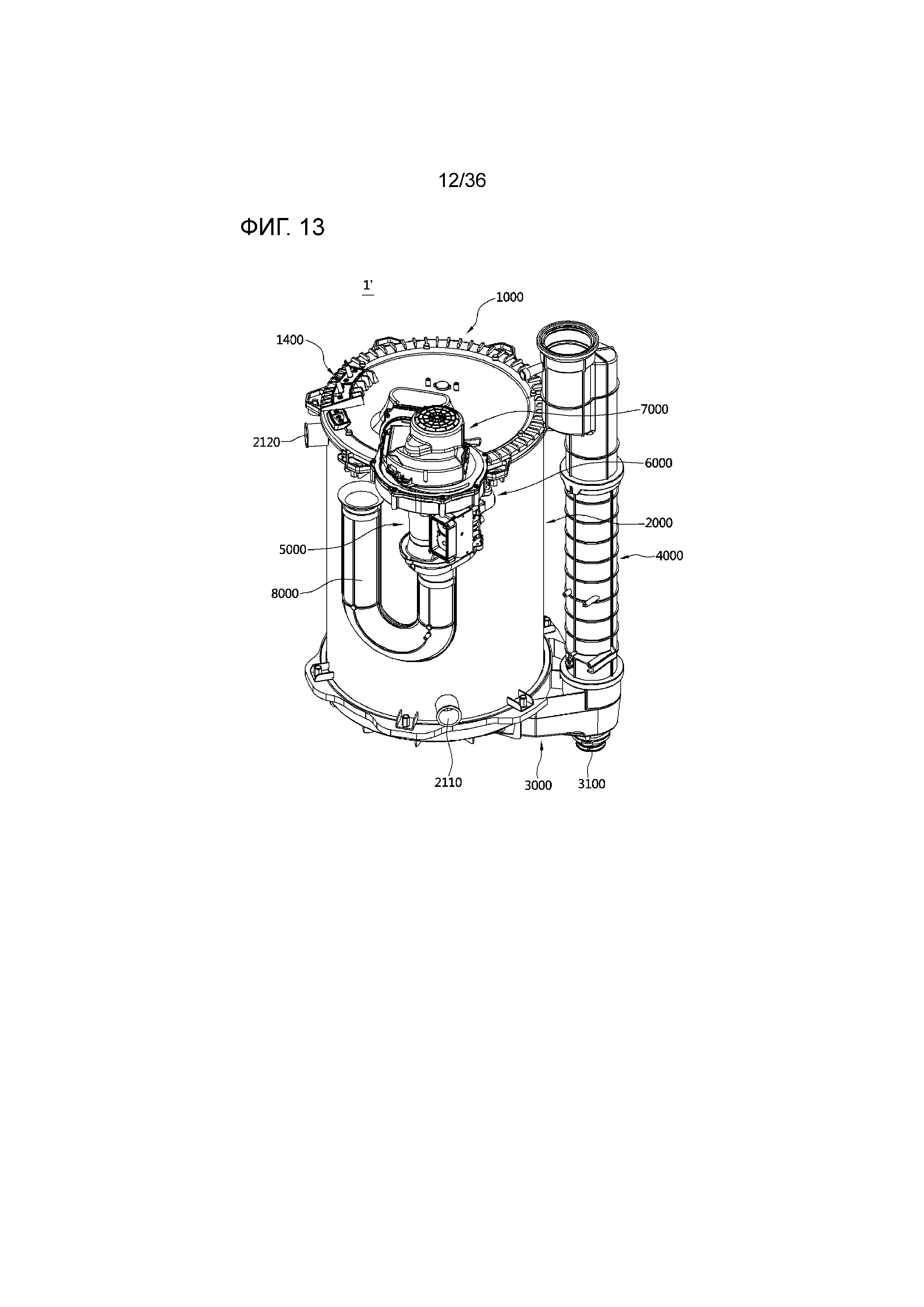

Фиг.13 - перспективный вид наружной части котла с дымогарными трубками согласно другому варианту осуществления настоящего изобретения.

Фиг.14 - перспективный вид смесительной камеры.

Фиг.15 - перспективный вид нижней поверхности смесительной камеры.

Фиг.16 - покомпонентный перспективный вид, иллюстрирующий конструкцию, в которой электрод розжига и датчик пламени присоединены к смесительной камере.

Фиг.17 - вид сверху смесительной камеры и теплообменника.

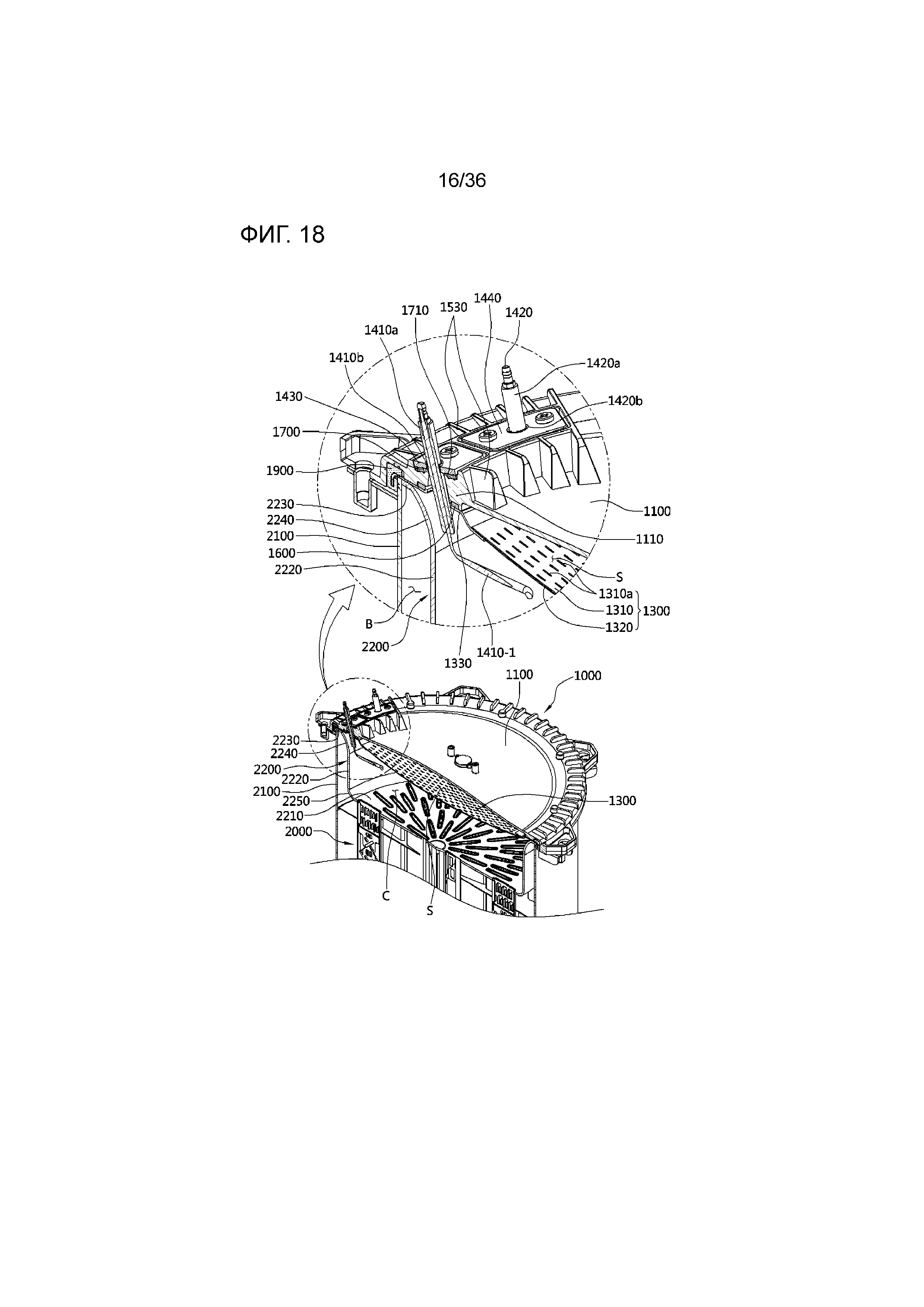

Фиг.18 - перспективный вид с частичным поперечным разрезом вдоль линии C-C с фиг.17.

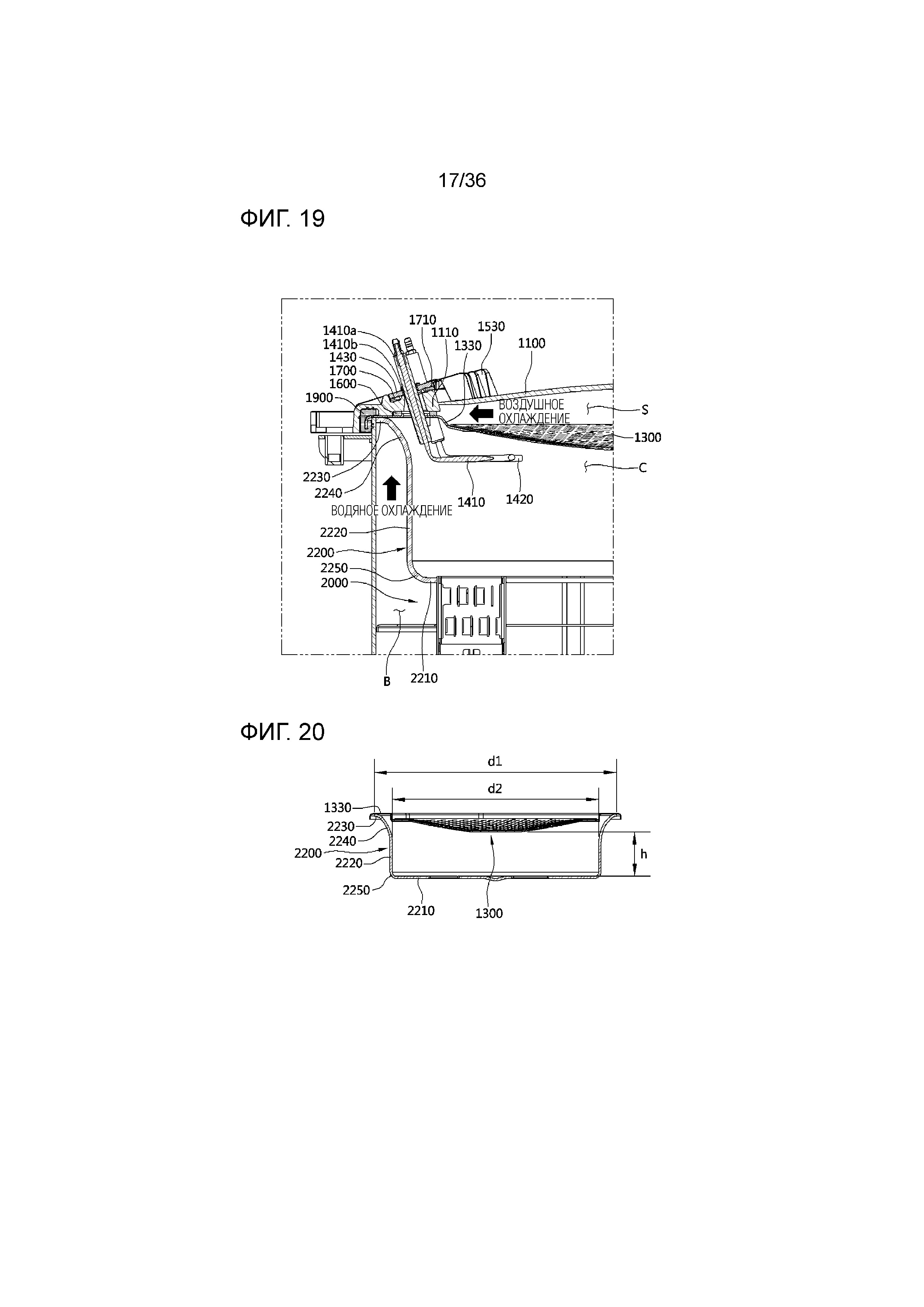

Фиг.19 - вид с частичным поперечным разрезом, взятым вдоль линии C-C с фиг.17.

Фиг.20 - вид в поперечном разрезе, иллюстрирующий соединительную конструкцию между верхней трубной доской и горелкой.

Фиг.21 - перспективный вид теплообменника.

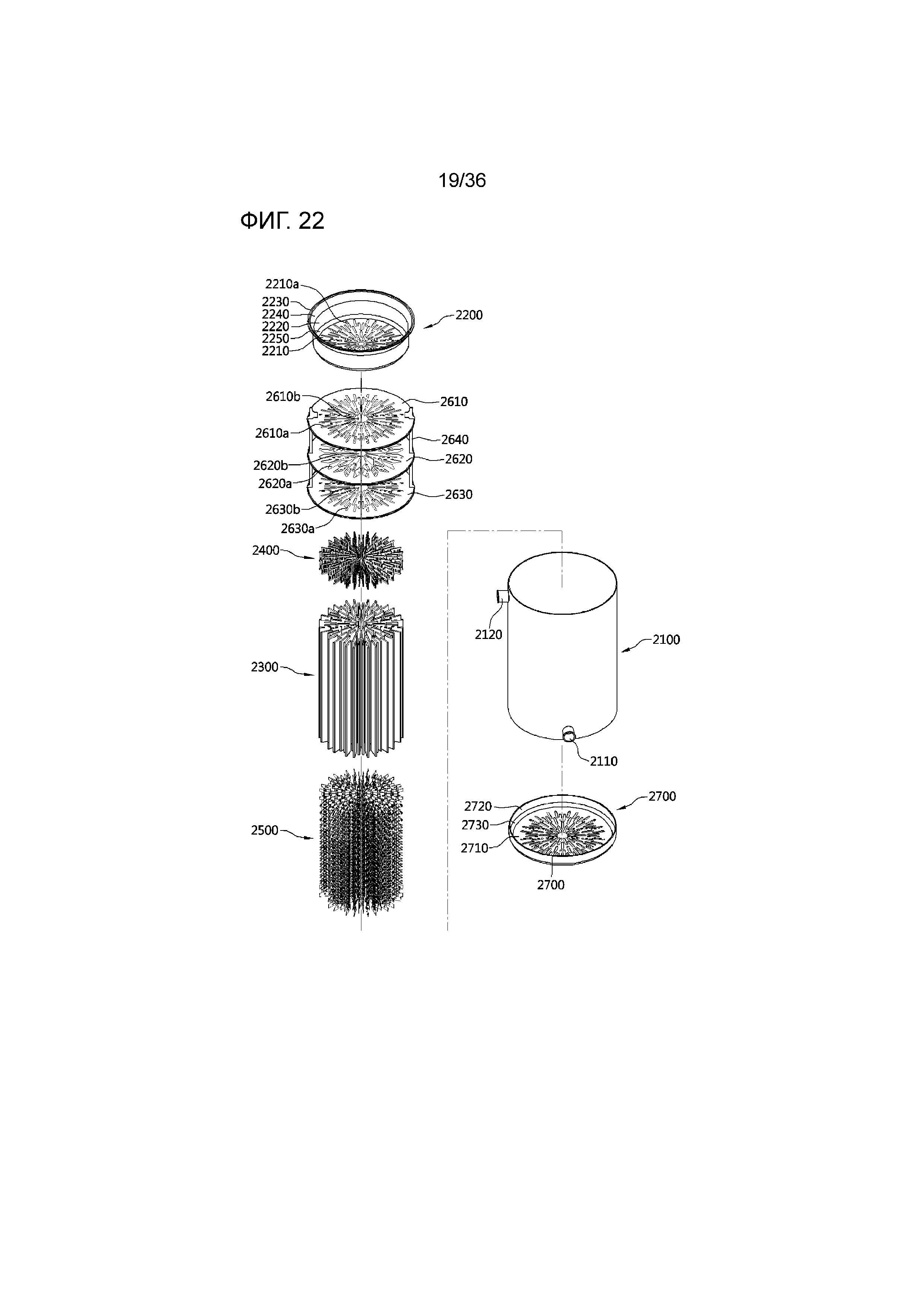

Фиг.22 покомпонентный перспективный вид теплообменника.

Фиг.23 - вид спереди в состоянии, когда узел трубок и многослойная диафрагма соединены друг с другом.

Фиг.24А - вид сверху с фиг.23, фиг.24B - вид в поперечном разрезе, взятом вдоль линии D-D с фиг.23, и фиг.24C - вид в поперечном разрезе, взятом вдоль линии E-E с фиг.23.

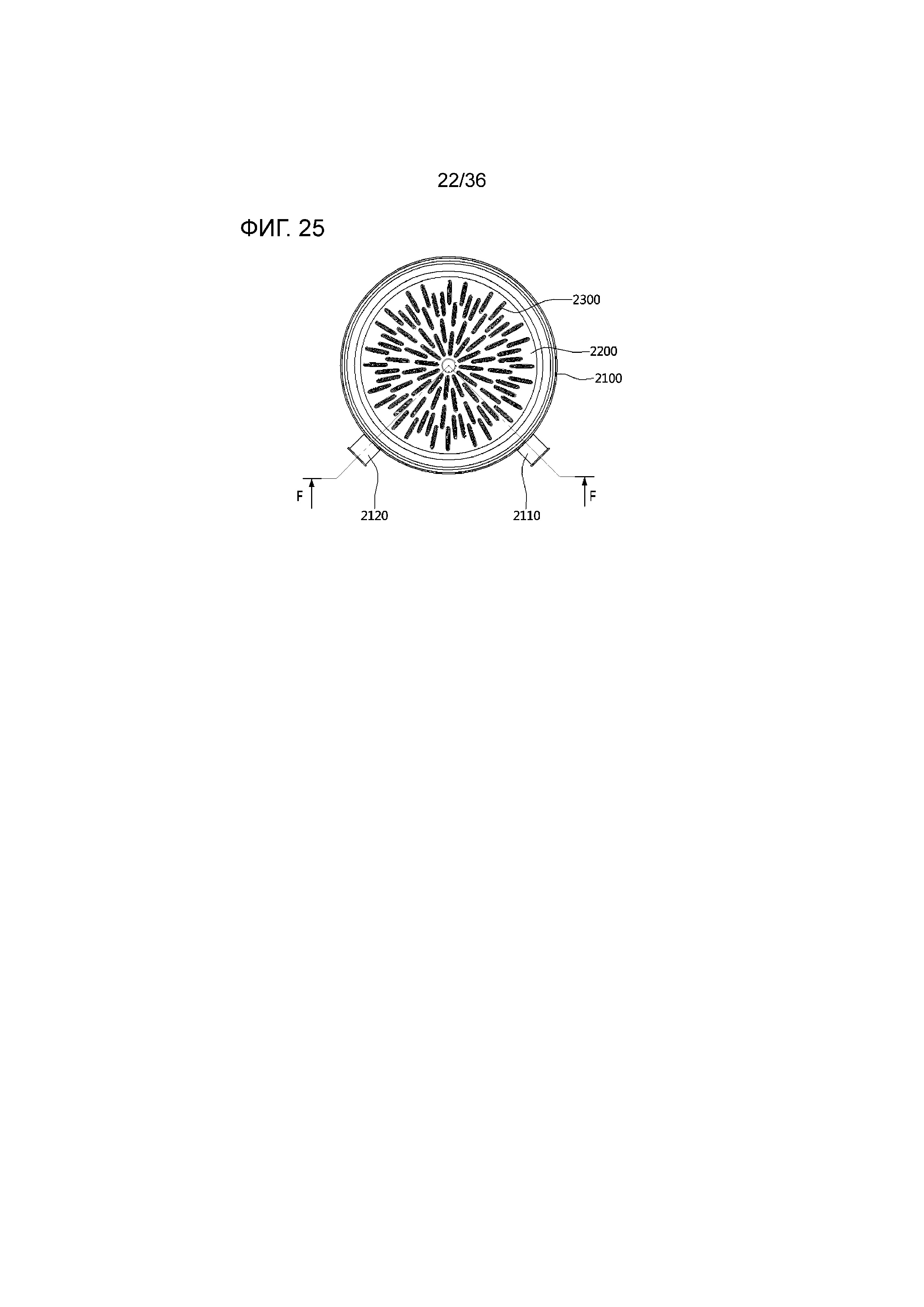

Фиг.25 - вид сверху теплообменника.

Фиг.26 - перспективный вид с частичным поперечным разрезом, взятым вдоль линии F-F с фиг.25.

Фиг.27 - перспективный вид, иллюстрирующий вариант осуществления узла трубок.

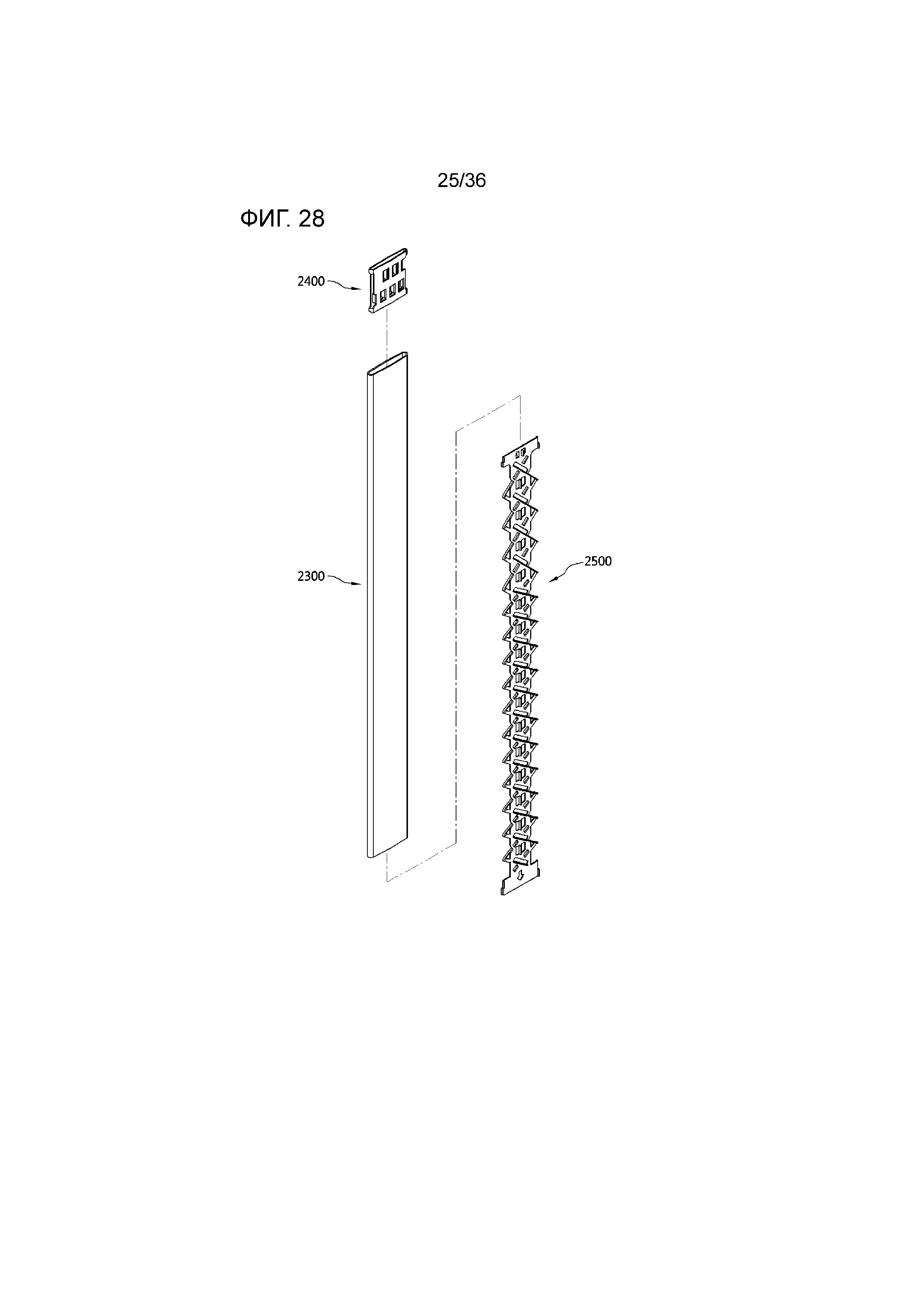

Фиг.28 - покомпонентный перспективный вид узла трубок.

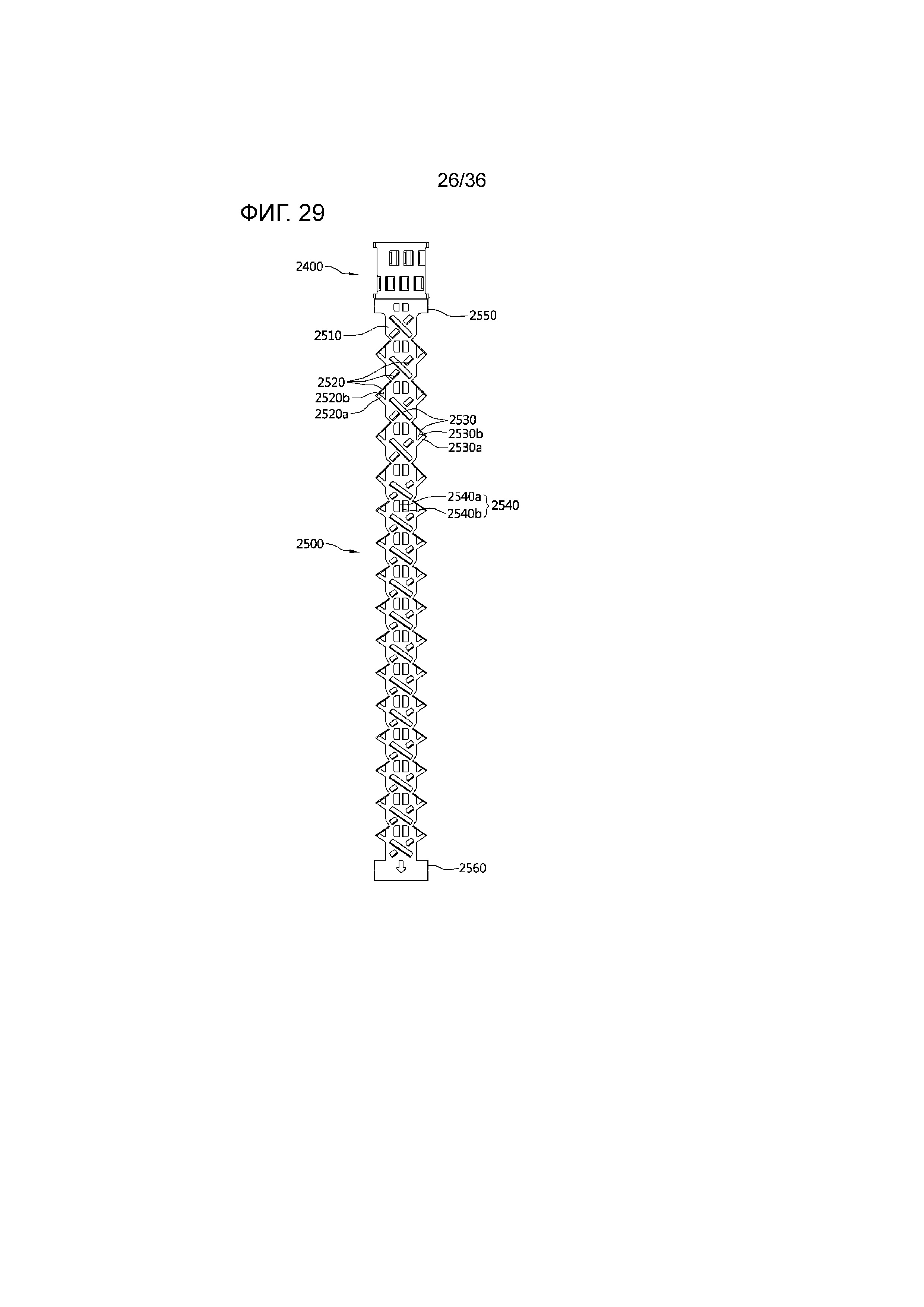

Фиг.29 - вид спереди верхнего турбулизатора и нижнего турбулизатора.

Фиг.30 - увеличенный перспективный вид верхнего турбулизатора, показанного на фиг.29.

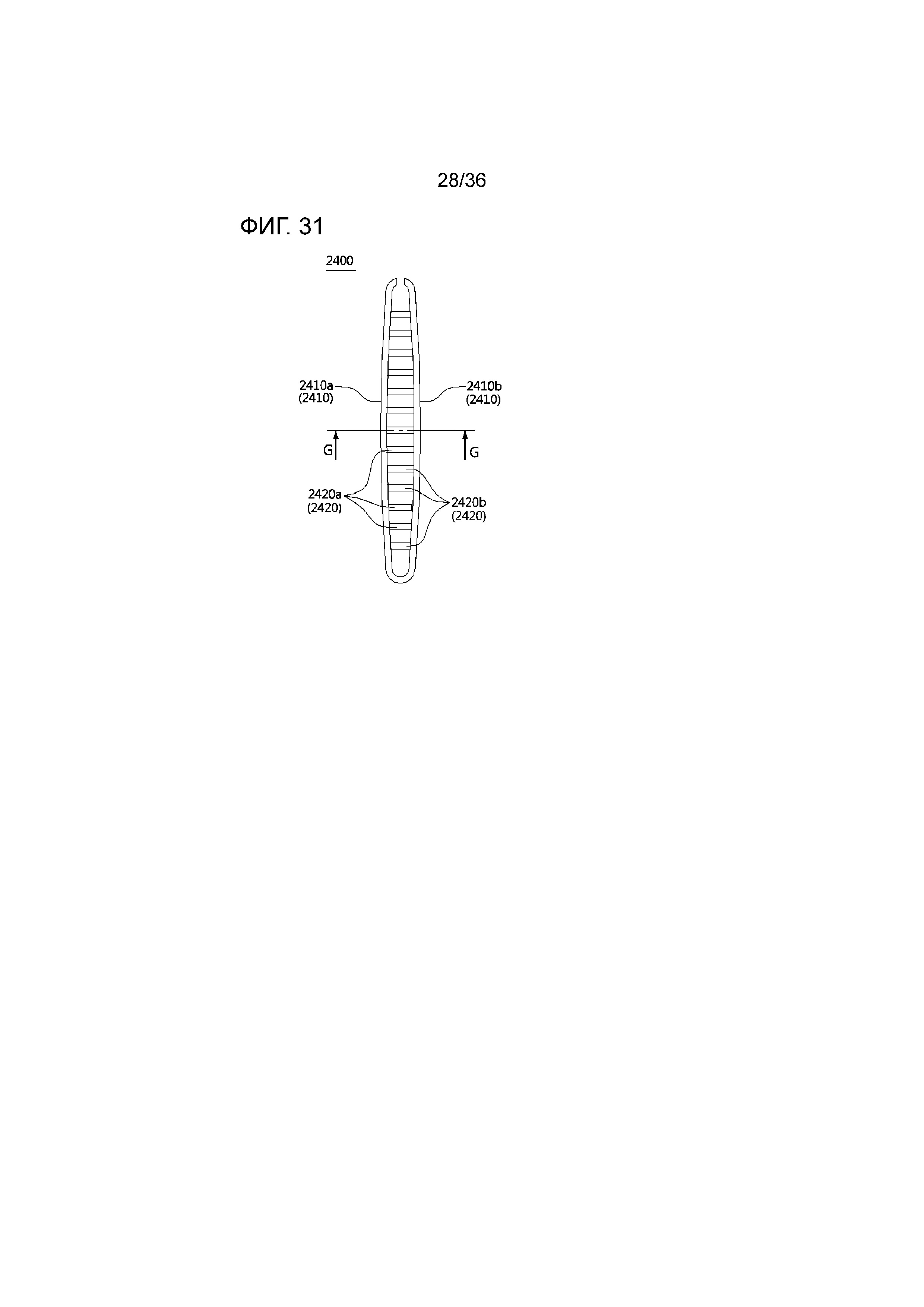

Фиг.31 - вид сверху верхнего турбулизатора, показанного на фиг.30.

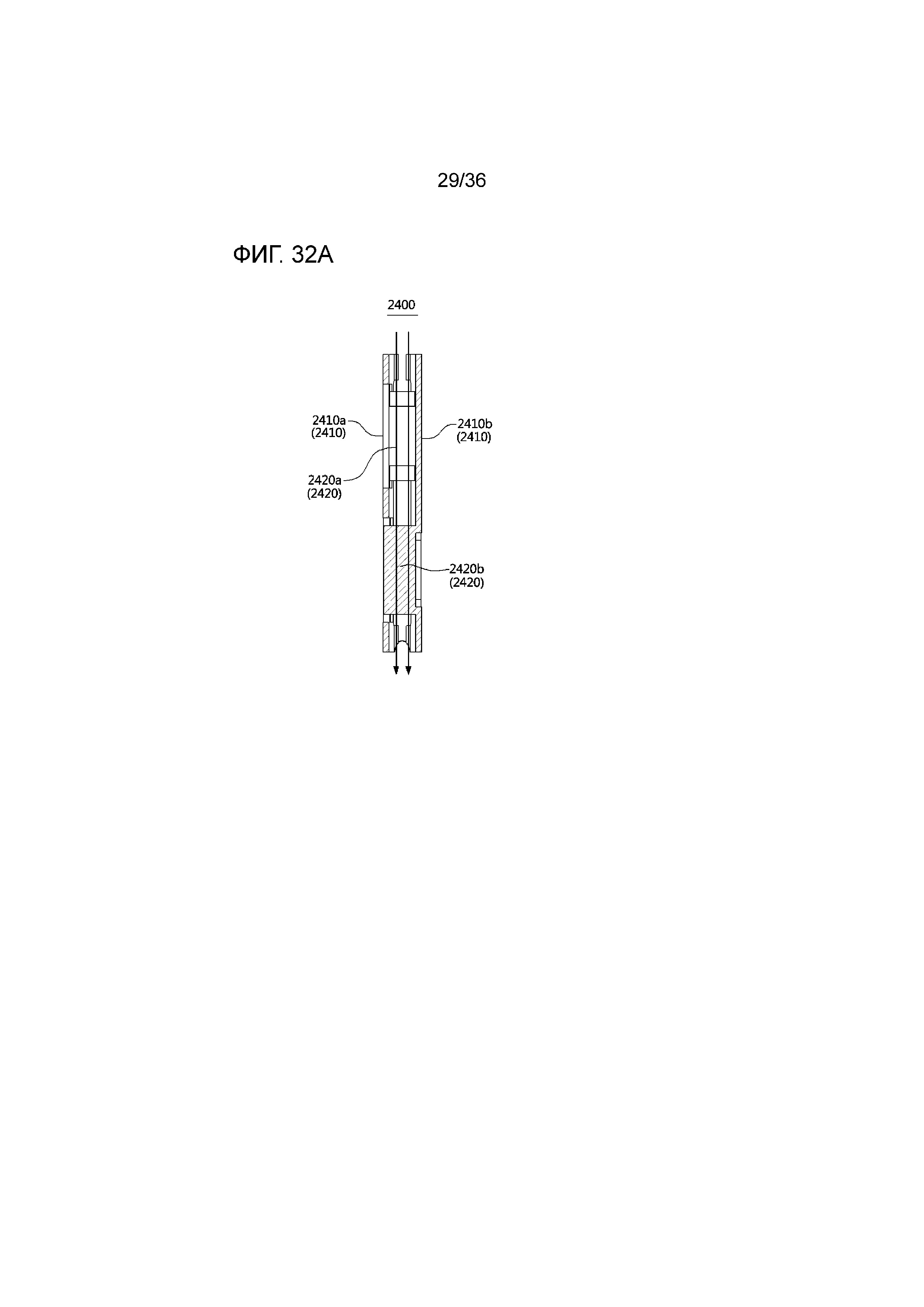

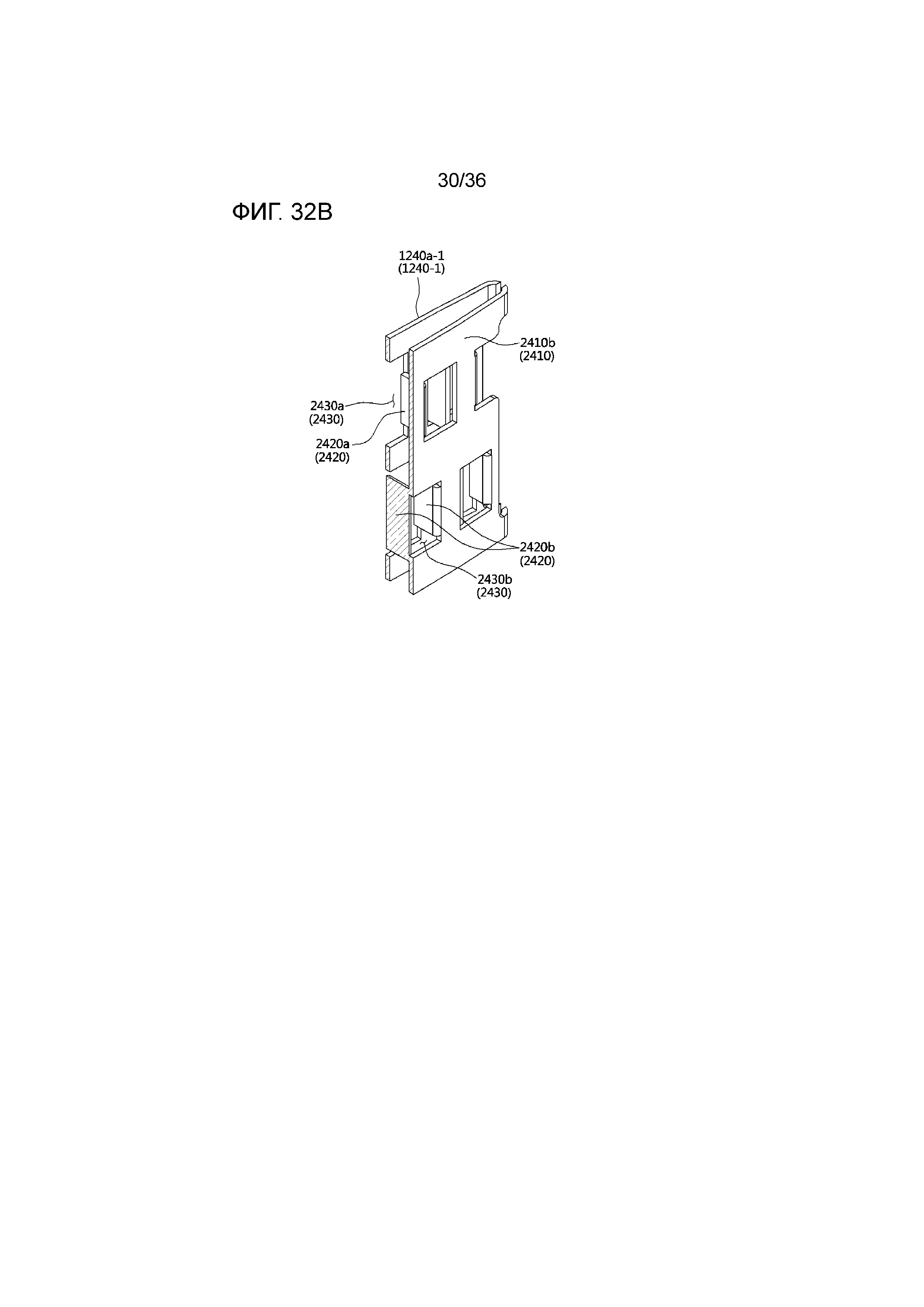

Фиг.32А - вид в поперечном разрезе, взятом вдоль линии G-G с фиг.31, и фиг.32B - перспективный вид с частичным поперечным разрезом, взятым вдоль линия G-G на фиг.31.

Фиг.33 - вид левой стороны верхнего турбулизатора, показанного на фиг.30.

Фиг.34 - перспективный вид котла с дымогарными трубками согласно другому варианту осуществления настоящего изобретения.

Фиг.35 - покомпонентный перспективный вид котла с дымогарными трубками согласно другому варианту осуществления настоящего изобретения.

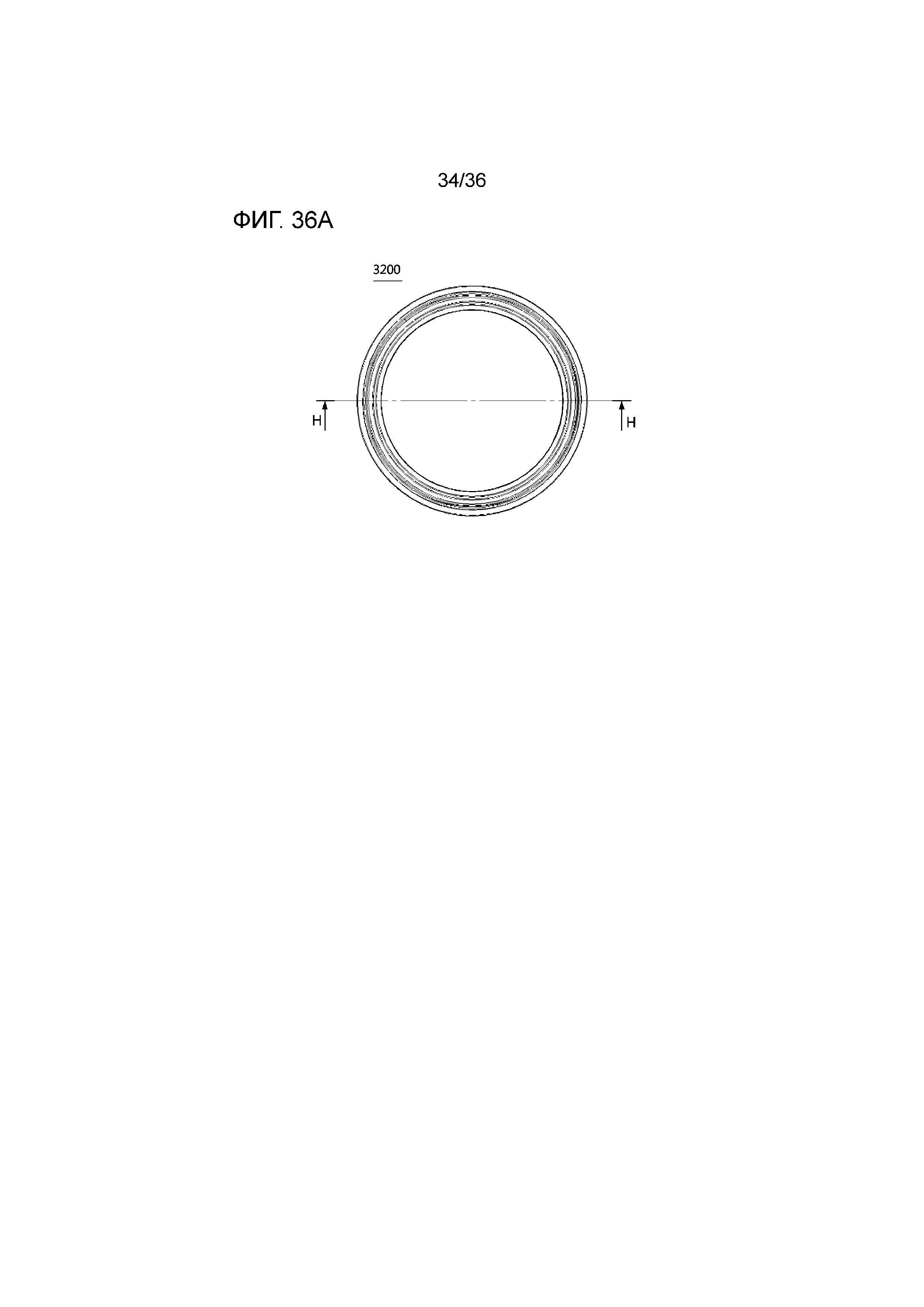

Фиг.36А - вид сверху элемента предотвращения утечки, и фиг.36B - вид в поперечном разрезе, взятом вдоль линии H-H с фиг.36А, и увеличенный вид.

Фиг.37 - вид в поперечном разрезе, иллюстрирующий конструкцию для уплотнения и конструкцию для слива конденсата котла с дымогарными трубками согласно другому варианту осуществления настоящего изобретения.

Ссылочные позиции

10 - вентилятор

11 - смесительная камера

12 - крышка камеры сгорания

20 - цилиндрическая горелка

30 - камера сгорания

40 - теплообменник

41 - внешний цилиндр

42 - трубка

43 - бак для воды

50 - изоляционный материал

60 - электрод розжига

1, 1' - котлы с дымогарными трубками

100 - смесительная камера

110 - патрубок для подачи смешанного воздуха

120 - фланец смесительной камеры

130 - горелка плоскофакельного типа

131 - пластина с отверстием для пламени

131a - отверстие для пламени

132 - металлическое волокно

133 - фланец горелки

140 - узел электродов розжига

141 - первый электрод розжига

142 - второй электрод розжига

143 - датчик пламени

141a, 142a, 143a - изоляторы

141b, 142b, 143b - втулки

144 - соединительная пластина

144a, 144b, 144c - соединительные отверстия

150 - соединительная часть узла электродов розжига

151 - посадочная часть соединительной пластины

152 - посадочная часть второго уплотнительного элемента

153 - сквозное отверстие

154 - ребро охлаждения

160 - первый уплотнительный элемент

170 - изоляционный материал

180 - второй уплотнительный элемент

181 - контактный выступ

190 - уплотнительный элемент

200 - теплообменник

210 - внешний цилиндр

220 - верхняя трубная доска

221 - отверстие для вставки трубки

222 - верхний фланец трубной доски

230 - трубка

240 - бак для воды

300 - конденсатосборник

400 - элемент вытяжного воздуховода

500 - элемент предотвращения утечки

510 - корпус

510a - внутренняя боковая поверхность элемента предотвращения утечки

520, 521, 522, 523, 524 - контактные выступы

530 - нижний участок элемента предотвращения утечки

531 - крепежная канавка

540 - верхний участок элемента предотвращения утечки

541 - установочный выступ

1000 - смесительная камера

1100 - корпус смесительной камеры

1110 - фланец смесительной камеры

1200 - патрубок для подачи смешанного воздуха

1300 - горелка плоскофакельного типа

1310 - пластина с отверстием для пламени

1330 - фланец горелки

1400 - узел электродов розжига

1410 - электрод розжига

1420 - датчик пламени

1500 - соединительная часть узла электродов розжига

1600 - первый уплотнительный элемент

1700 - второй уплотнительный элемент

1800 - третий уплотнительный элемент

1900 - уплотнительный элемент

2000 - теплообменник

2100 - внешний цилиндр

2110 - отверстие для ввода теплоносителя

2120 - отверстие для вывода теплоносителя

2200 - верхняя трубная доска

2240 - круглый участок

2300 - трубка

10000 - узел трубок

2400 - верхний турбулизатор

2500 - нижний турбулизатор

2610 - верхняя диафрагма

2620 - средняя диафрагма

2630 - нижняя диафрагма

2640 - средство поддержки

2700 - нижняя трубная доска

3000 - конденсатосборник

3100 - отверстие для слива конденсата

3200 - элемент предотвращения утечки

3300 – выпускная направляющая

3310 - перфорационное отверстие

4000 - вытяжной воздуховод

5000 - камера предварительного смешения

6000 - узел регулировки смешанного воздуха

7000 – вентилятор.

Подробное описание изобретения

Далее, со ссылкой на сопроводительные чертежи, будут подробно описаны конфигурация и работа варианта осуществления настоящего изобретения.

Как показано на фиг.2-8, котел 1 с дымогарными трубками согласно варианту осуществления настоящего изобретения включает в себя смесительную камеру 100, имеющую пространство S для смешивания, в котором смешиваются газ сгорания и воздух, подаваемый через патрубок 110 для подачи смешанного воздуха, присоединенный к вентилятору, и горелку 130 плоскофакельного типа, выполненную с возможностью сжигания смешанного воздуха и расположенную в камере C сгорания, теплообменник 200, в котором осуществляется теплообмен между теплоносителем и газом сгорания, конденсатосборник 300, выполненный с возможностью сбора конденсата, образующегося при конденсации пара, который проходит через теплообменник 200 и включен в газ сгорания, и вытяжной воздуховод 400, присоединенный к одной стороне конденсатосборника 300 таким образом, чтобы выпускался газ сгорания, который проходит через теплообменник 200.

Кроме того, котел 1 с дымогарными трубками включает в себя узел 140 электродов розжига, выполненный с возможностью проходить через один боковой участок смесительной камеры 100 для дальнейшей сборки и продолжаться по верхнему участку камеры C сгорания до нижней стороны горелки 130 плоскофакельного типа, и средство уплотнения, выполненное с возможностью блокировки утечки газовой смеси из пространства S для смешивания и газа сгорания из камеры C сгорания наружу через зазор между смесительной камерой 100 и узлом 140 электродов розжига.

Горелка, применяемая в настоящем изобретении, представляет собой горелку 130 плоскофакельного типа и включает в себя пластину 131 с отверстиями для пламени, имеющую плоскую форму и в которой выполнено множество отверстий 131a для пламени, и металлическое волокно 132, присоединенное к пластине 131 с отверстиями для пламени. Горелка 130 плоскофакельного типа охватывает всю площадь пространства S для смешивания и, таким образом, является предпочтительной для конструкции с воздушным охлаждением за счет вводимых в нее газа и воздуха, и так как зона сгорания расширяется для того, чтобы уменьшить нагрузку на единицу площади, можно уменьшить выброс загрязняющих веществ, таких как CO, NOx и т.п., и улучшить характеристики горения.

Узел 140 электродов розжига проходит через один боковой участок смесительной камеры 100 для дальнейшей сборки. Узел 140 электродов розжига может включать в себя первый электрод 141 розжига, второй электрод 142 розжига и датчик 143 пламени. Изоляторы 141a, 142a и 143a выполнены из изоляционного материала, присоединены к внешним боковым поверхностям первого электрода 141 розжига, второго электрода 142 розжига и датчика 143 пламени, соответственно, и втулки 141b, 142b и 143b присоединены к внешним боковым поверхностям изоляторов 141a, 142a и 143a, соответственно, для поддержания герметичности.

Первый электрод 141 розжига, второй электрод 142 розжига, датчик 143 пламени, изоляторы 141a, 142a и 143a и втулки 141b, 142b и 143b, присоединенные к внешним боковым поверхностям первого электрода 141 розжига, второго электрода 142 розжига и датчика 143 пламени, присоединены друг к другу посредством прохождения через соединительные отверстия 144a, 144b и 144c, выполненные в соединительной пластине 144.

Изоляторы 141a, 142a и 143a представляют собой средства изоляции, выполненные с возможностью предотвращения образования искр из-за возбуждения во время зажигания, и втулки 141b, 142b и 143b имеют конфигурации для уплотнения зазоров между внешними боковыми поверхностями изоляторов 141a, 142a и 143a и соединительными отверстиями 144a, 144b и 144c.

Как показано на фиг.4 и 5, соединительная часть 150 узла электродов розжига, выполненная с возможностью собирать узел 140 электродов розжига, предусмотрена на одном боковом участке смесительной камеры 100. Соединительная часть 150 узла электродов розжига включает в себя посадочную часть 151 соединительной пластины, выполненную в форме канавки таким образом, чтобы соединительная пластина 144 вставлялась в нее, посадочную часть 152 второго уплотнительного элемента, обращенную внутрь относительно посадочной части 151 соединительной пластины таким образом, чтобы второй уплотнительный элемент 180 вставлялся в нее, и сквозное отверстие 153, через которое проходят первый электрод 141 розжига, второй электрод 142 розжига и датчик 143 пламени. Кроме того, множество ребер 154 охлаждения, выполненных с возможностью излучения теплоты сгорания, предусмотрено вокруг соединительной части 150 узла электродов розжига.

Как показано на фиг.6-8, фланец 120 смесительной камеры и фланец 133 горелки, присоединенные к краевому участку горелки 130 плоскофакельного типа для поддержки краевого участка горелки 130 плоскофакельного типа, предусмотрены на одном боковом участке смесительной камеры 100 для соединения друг с другом с целью герметизации пространства S для смешивания, и узел 140 электродов розжига проходит через фланец 120 смесительной камеры и фланец 133 горелки для дальнейшей сборки в месте, расположенном на определенном расстоянии от пространства S для смешивания.

Средство уплотнения может включать в себя первый уплотнительный элемент 160, предусмотренный на участке, где фланец 120 смесительной камеры и фланец 133 горелки соприкасаются друг с другом для того, чтобы предотвратить утечку наружу газовой смеси, введенной в пространство S для смешивания, и первый уплотнительный элемент 160 может быть выполнен из термостойкого графитового материала. Кроме того, изоляционный материал 170, выполненный с возможностью блокировки передачи теплоты сгорания, поступающей из камеры C сгорания, предусмотрен на первом уплотнительном элементе 160.

В дополнение к этому, средство уплотнения может включать в себя второй уплотнительный элемент 180, предусмотренный между верхним участком одного бокового участка смесительной камеры 100 и соединительной пластиной 144 для предотвращения утечки газа сгорания, выводимого из камеры C сгорания наружу, и второй уплотнительный элемент 180 может быть выполнен из резинового материала. В дополнение к этому, множество контактных выступов 181, выполненных таким образом, чтобы выступать наружу, может быть выполнено с заданными интервалами на внешней боковой поверхности второго уплотнительного элемента 180 и может входить в плотный контакт с нижней поверхностью соединительной пластины 144 и верхней поверхностью посадочной части 152 второго уплотнительного элемента для дополнительного повышения герметичности.

В дополнение к этому, как описано выше, в узле 140 электродов розжига, так как втулки 141b, 142b и 143b присоединены к внешним боковым поверхностям изоляторов 141a, 142a и 143a, соответственно, можно снова заблокировать утечку газа сгорания или газовой смеси через соединительные отверстия 144a, 144b и 144c соединительной пластины 144.

Далее, со ссылкой на фиг.7 и 8, будут описаны конфигурация и работа средства охлаждения, выполненного с возможностью блокировки передачи теплоты сгорания средству уплотнения и излучения теплоты сгорания.

Средство охлаждения имеет конфигурацию, позволяющую блокировать передачу теплоты сгорания, поступающей из камеры C сгорания, на средство уплотнения, выполненное с возможностью предотвращения утечки теплоты сгорания через зазор между смесительной камерой 100 и узлом 140 электродов розжига, и может включать в себя средство охлаждения воздушного типа и средство охлаждения водяного типа.

Как описано выше, фланец 120 смесительной камеры и фланец 133 горелки могут быть предусмотрены на одном боковом участке смесительной камеры 100 для соединения друг с другом с целью герметизации пространства S для смешивания, узел 140 электродов розжига проходит через фланец 120 смесительной камеры и фланец 133 горелки для дальнейшей сборки, и средство охлаждения воздушного типа можно выполнить таким образом, чтобы фланец 120 смесительной камеры и фланец 133 горелки охлаждались конвекционным образом газовой смесью, введенной в пространство S для смешивания.

Между тем, теплообменник 200 может включать в себя теплообменник с дымогарными трубками и может включать в себя внешний цилиндр 210, верхнюю трубную доску 220, образующую нижнюю поверхность камеры C сгорания и верхнюю поверхность теплообменника 200, множество трубок 230, имеющих верхние концевые участки, проходящие через отверстие 221 для вставки трубки, выполненное на верхней трубной доске 220, для дальнейшего соединения, и через которые протекает газ сгорания, проходя через их внутреннюю часть, и бак 240 для воды, расположенный на внешних сторонах трубок 230 и в котором теплоноситель размещается во внешнем цилиндре 210. Теплоноситель может быть нагревающей водой, используемой для отопления, или теплой водой, используемой для горячего водоснабжения.

В средстве охлаждения водяного типа, так как верхний фланец 222 трубной доски, выполненный с возможностью контактировать с теплоносителем теплообменника 200, предусмотренного под камерой C сгорания, выполнен с возможностью контактировать с фланцем 133 горелки, фланец 133 горелки и уплотнительный элемент 190 могут охлаждаться за счет теплопроводности.

Кроме того, как описано выше, множество ребер 154 охлаждения предусмотрено на одном боковом участке смесительной камеры 100, на котором собран узел 140 электродов розжига, вдоль края узла 140 электродов розжига, и они служат также в качестве средства охлаждения.

Как описано выше, согласно настоящему изобретению, так как средство уплотнения и средство охлаждения предусмотрены тогда, когда узел 140 электродов розжига проходит через один боковой участок смесительной камеры 100, имеющей горелку 130 плоскофакельного типа, для дальнейшей сборки, можно заблокировать утечку газовой смеси и газа сгорания, и можно предотвратить тепловые потери средства уплотнения из-за теплоты сгорания. Кроме того, так как можно избежать проблемы блокировки трубки из-за изоляционного материала, установленного на одной стороне нижней концевой зоны традиционной смесительной камеры, и за счет того, что изоляционный материал 170 используется только в части нижнего конца узла 140 электродов розжига, можно свести к минимуму использование изоляционного материала, можно надежно собрать узел 140 электродов розжига, и можно предотвратить утечку газовой смеси и газа сгорания из-за повреждения средства уплотнения.

Как показано на фиг.9-12, котел 1 с дымогарными трубками согласно варианту осуществления настоящего изобретения дополнительно включает в себя элемент 500 предотвращения утечки, присоединенный к соединительному участку между вышеописанным теплообменником 200 и конденсатосборником 300 для предотвращения утечки конденсата.

Как показано на фиг.9, теплообменник 200 включает в себя внешний цилиндр 210, через который вводится и выводится теплоноситель и который образует внешнюю стенку бака для воды (S на фиг.12), в котором размещается теплоноситель, множество трубок 220, выполненных с возможностью протекания газа сгорания, образующегося при зажигании горелки в смесительной камере 100, вдоль внутренней их части и теплообмена с теплоносителем, верхнюю трубную доску 230, выполненную с возможностью поддержки верхних концевых участков трубок 220 и образования верхней поверхности бака для воды S, нижнюю трубную доску 240, выполненную с возможностью поддержки нижних концевых участков трубок 220 и образования нижней поверхности бака для воды S, и опорную пластину 250, присоединенную к местам, вертикально расположенным на определенном расстоянии от внешних боковых поверхностей трубок 220, для фиксации местоположений трубки 220 и имеющую путь для перемещения теплоносителя, выполненный в ней.

Как показано на фиг.10, нижняя трубная доска 240 сформирована в форме, при которой верхний участок является открытым для присоединения, при этом охватывая нижнюю внешнюю боковую поверхность внешнего цилиндра 210, и включает в себя горизонтальный участок 241, имеющий множество отверстий 241a для вставки трубок, выполненных на нем, через которые проходят нижние концевые участки трубок 220 для поддержки нижних концевых участков трубок 220 и формирования нижней поверхности бака для воды S, вертикальный участок 242, присоединенный к внешней боковой поверхности нижнего концевого участка внешнего цилиндра 210, и круглый участок 243, выполненный с возможностью соединения внешнего конца горизонтального участка 241 и нижнего концевого участка вертикального участка 242 и сформированный в выпуклой, изогнутой наружу форме для распределения гидравлического давления теплоносителя, размещенного в баке для воды S.

Как показано на фиг.12, вертикальный участок 242 нижней трубной доски 240 может быть присоединен с возможностью прилегания к внешней боковой поверхности нижнего концевого участка внешнего цилиндра 210, фланцевая часть 244, выполненная с возможностью продолжаться в направлении наружу на заданную длину, предусмотрена на верхнем конце вертикального участка 242 нижней трубной доски 240, и фланцевую часть 244 и внешнюю боковую поверхность внешнего цилиндра 210 можно соединить друг с другом путем сварки.

В теплообменнике 200, так как нижняя трубная доска 240 присоединена к внешнему цилиндру 210 для того, чтобы охватывать нижнюю внешнюю боковую поверхность внешнего цилиндра 210, и круглый участок 243, имеющий выпуклую изогнутую форму в направлении наружу, образован на углу нижней трубной доски 240, которая соединяет горизонтальный участок 241 и вертикальный участок 242, можно распределить гидравлическое давление теплоносителя, и, таким образом, можно повысить срок службы за счет повышения сопротивления давлению воды нижней трубной доски 240, минимизируя при этом деформацию нижней трубной доски 240.

Ниже будет описана соединительная конструкция, предусмотренная между вышеописанными теплообменником 200, конденсатосборником 300 и элементом 500 предотвращения утечки.

Как показано на фиг.11 и 12, элемент 500 предотвращения утечки выполнен между краевым участком нижней трубной доски 240 и краевым участком конденсатосборника 300 для предотвращения утечки конденсата. Так как корпус 510 элемента 500 предотвращения утечки выполнен в форме, которая обеспечивает охват нижнего участка каждого круглого участка 243 и вертикального участка 242 нижней трубной доски 240, конденсат CW, образующийся на горизонтальном участке 241 нижней трубной доски 240, может быть заблокирован от перемещения в боковом направлении за счет блокировки нижнего участка 530 тела 510 и может стекать в направлении вниз.

Боковая стенка 310 конденсатосборника 300 может быть выполнена таким образом, чтобы располагаться вблизи границы между горизонтальным участком 241 и круглым участком 243 нижней трубной доски 240 для направления сброса конденсата.

Как описано выше, так как внутренний конец нижнего участка 530 элемента 500 предотвращения утечки и боковая стенка 310 конденсатосборника 300 расположены вблизи границы между горизонтальным участком 241 и круглым участком 243 нижней трубной доски 240, конденсат CW, образующийся на нижней поверхности горизонтального участка 241 нижней трубной доски 240, может собираться в конденсатосборнике 300, протекая в направлении вниз через внутренний конец нижнего участка 530 элемента 500 предотвращения утечки и боковую стенку 310 конденсатосборника 300 даже при его движении в боковом направлении, и соответственно, можно предотвратить застой конденсата CW и коррозию нижней трубной доски 240 в соответствии с вышеизложенным.

Между тем, контактный выступ 520, выполненный с возможностью выступать в направлении внешней боковой поверхности нижней трубной доски 240, может быть выполнен на внутренней боковой поверхности 510a элемента 500 предотвращения утечки. Множество контактных выступов 521, 522, 523 и 524 может быть выполнено в местоположениях, вертикально расположенных на определенном расстоянии от внутренней боковой поверхности 510a элемента 500 предотвращения утечки.

В соответствии с конфигурациями вышеописанных контактных выступов 520, контактные выступы 520 элемента 500 предотвращения утечки, выполненные с возможностью выступать в направлении, противоположном направлению, в котором действует гидравлическое давление, могут входить в контакт с внешней боковой поверхностью нижней трубной доски 240 для предотвращения явления, при котором конденсат CW просачивается между нижней трубной доской 240 и элементом 500 предотвращения утечки с возможность утечки. Кроме того, когда множество контактных выступов 520 выполнено в местах, вертикально разнесенных друг от друга, утечку конденсата CW можно предотвратить более надежным способом.

Между тем, так как первая фланцевая часть 320, выполненная с возможностью продолжаться в направлении наружу от верхнего конца боковой стенки 310 конденсатосборника 300 для поддержки нижнего участка, 530 элемента 500 предотвращения утечки, выполнена на краевом участке конденсатосборника 300, и крепежный выступ 321 и крепежная канавка 531, прикрепленные друг к другу в соответствующих местах, выполнены на нижнем участке 530 элемента 500 предотвращения утечки и первой фланцевой части 320, можно заблокировать утечку конденсата CW, и можно зафиксировать местоположение элемента 500 предотвращения утечки.

Кроме того, так как краевой участок конденсатосборника 300 включает в себя удлиненный участок 330, выполненный с возможностью продолжаться в направлении вверх от внешнего конца первой фланцевой части 320 и входить в тесный контакт с внешней боковой поверхностью элемента 500 предотвращения утечки, и вторую фланцевую часть 340, выполненную с возможностью продолжаться в направлении наружу от конца удлиненного участка 330, и установочный выступ 541 и установочная канавка 341, сопряжены друг в друга в соответствующих местах, выполнены на верхнем участке 540 элемента 500 предотвращения утечки и второй фланцевой части 340, можно заблокировать утечку конденсата CW, и можно зафиксировать местоположение элемента 500 предотвращения утечки.

В котле 1 с дымогарными трубками согласно варианту осуществления настоящего изобретения, как описано выше, сопротивление гидравлическому давлению и срок службы можно повысить с помощью соединительной конструкции между нижней трубной доской 240 и внешним цилиндром 210 и с помощью конструкции нижней трубной доски 240, включающей в себя круглый участок 243, можно предотвратить застой конденсата CW за счет относительного местоположения элемента 500 предотвращения утечки, расположенного между краевым участком нижней трубной доски 240 и краевым участком конденсатосборника 300, и можно эффективным образом предотвратить утечку конденсата CW с помощью конфигурации контактного выступа 520, выполненного на элементе 500 предотвращения утечки.

Ниже, со ссылкой на фиг.13-37, будут описаны конфигурация и работа котла 1' с дымогарными трубками согласно другому варианту осуществления настоящего изобретения.

Котел 1' с дымогарными трубками согласно другому варианту осуществления настоящего изобретения включает в себя: смесительную камеру 1000, имеющую пространство S для смешивания, в котором смешиваются газ сгорания и воздух, корпус 1100 смесительной камеры, выполненный в плоской форме, и горелку 1300 плоскофакельного типа, расположенную на камере C сгорания в горизонтальном направлении; теплообменник 2000, где теплообменник 2000 включает в себя внешний цилиндр 2100, через который вводится и выводится теплоноситель и который образует внешнюю стенку бака B для воды, в котором размещается теплоноситель, верхнюю трубную доску 2200, имеющую конструкцию трубной решетки, присоединенную к внутренней стороне внешнего цилиндра 2100 и образующую камеру C сгорания таким образом, чтобы между верхней трубной доской 2200 и внешним цилиндром 2100 образовался путь для теплоносителя, множество трубок 2300, каждая из которых сформирована в плоской форме, так что газ сгорания, выводимый из камеры C сгорания, осуществляет теплообмен с теплоносителем, который протекает с наружной стороны, при этом обтекая внутренние стороны трубок 2300, турбулизаторы 2400 и 2500, присоединенные к внутренним сторонам трубок 2300 для создания турбулентности в потоке газа сгорания, многослойные диафрагмы 2610, 2620 и 2630, предусмотренные между внешним цилиндром 2100 и трубками 2300 для направления теплоносителя таким образом, чтобы направление потока теплоносителя поочередно изменялось внутрь и наружу в радиальном направлении, и нижнюю трубную доску 2700, имеющую конструкцию трубной решетки, выполненную с возможностью поддержания нижних концевых участков трубок 2300 и образования нижней поверхности бака B для воды; и конденсатосборник 3000, выполненный с возможностью сбора конденсата CW, образующегося на нижней трубной доске 2700, для направления конденсата CW в отверстие 3100 для слива конденсата, выполненное на одной ее стороне, и направления газа сгорания, который проходит через трубки 2300, в вытяжной воздуховод 4000, присоединенный к верхней стороне отверстия 3100 для слива конденсата и предусмотренный на одной стороне внешнего цилиндра 2100.

Кроме того, настоящее изобретение дополнительно включает в себя камеру 5000 предварительного смешения, в которой предварительно смешиваются газ сгорания и воздух, подаваемые в смесительную камеру 1000, и узел 6000 регулировки смешанного воздуха, выполненный с возможностью открытия и закрытия пути для прохождения потока воздуха и газа, который проходит через камеру 5000 предварительного смешения, чтобы регулировать скорость потока подаваемого смешанного воздуха.

Как показано на фиг.13-19, смесительная камера 1000 включает в себя тело 1100 смесительной камеры, которое является выпуклым в направлении вверх и имеет плоскую форму, узел 1400 электродов розжига, выполненный с возможностью проходить через один боковой участок тела 1100 смесительной камеры для дальнейшей сборки и продолжаться в направлении вниз от горелки 1300 плоскофакельного типа по верхнему участку камеры C сгорания, и средства 1600, 1700 и 1800 уплотнения, выполненные с возможностью блокировки утечки газовой смеси из пространства S для смешивания и газа сгорания из камеры C сгорания наружу через зазор между смесительной камерой 1000 и узлом 1400 электродов розжига.

Горелка, применяемая в настоящем изобретении, представляет собой горелку 1300 плоскофакельного типа и включает в себя пластину 1310 с отверстиями для пламени, причем пластина имеет плоскую форму, в которой выполнено множество отверстий 1310a для пламени, и металлическое волокно 1320 присоединено к пластине 1310 с отверстиями для пламени. Разделительное пространство S для смешивания между нижней поверхностью тела 1100 смесительной камеры и верхней поверхностью горелки 1300 плоскофакельного типа можно выполнить в виде плоского диска для образования смесительной камеры 1000 с малой высотой.

Кроме того, в отличие от традиционной цилиндрической горелки, так как горелка 1300 плоскофакельного типа выполнена во всей области пространства S для смешивания, и, таким образом, газ и воздух, который вводится в него, подаются на ее краевой участок, то есть в места, прилегающие к местам, в которых предусмотрены средства 1600, 1700 и 1800 уплотнения, средства 1600, 1700 и 1800 уплотнения можно охлаждать способом воздушного охлаждения с помощью газа или воздуха, и так как зона горения расширяется для уменьшения нагрузки на единицу площади, можно уменьшить выброс загрязняющих веществ, таких как CO, NOx и т.п., тем самым улучшая характеристики горения.

Узел 1400 электродов розжига, выполненный с возможностью проходить через один боковой участок смесительной камеры 1000 для дальнейшей сборки, может включать в себя электрод 1410 розжига и датчик 1420 пламени, и электрод 1410 розжига может включать в себя первый электрод 1410-1 розжига и второй электрод 1410-2 розжига. Изоляторы 1410a и 1420a выполнены из изоляционного материала, присоединены к внешним боковым поверхностям электрода 1410 розжига и датчика 1420 пламени, соответственно, и втулки 1410b и 1420b присоединены к внешним боковым поверхностям изоляторов 1410a и 1420a, соответственно, для поддержания герметичности.

Электрод 1410 розжига, изолятор 1410a и втулка 1410b прикреплены к соединительной пластине 1430 электродов розжига, и датчик 1420 пламени, изолятор 1420a и втулка 1420b прикреплены к соединительной пластине 1440 датчика пламени. Изоляторы 1410a и 1420a представляют собой средства изоляции, выполненные с возможностью предотвращать образование искр из-за возбуждения при выполнении зажигания, и втулки 1410b и 1420b представляют собой конфигурации, предназначенные для уплотнения зазоров между наружными поверхностями изоляторов 1410a и 1420a, соединительной пластиной 1430 электродов розжига и соединительной пластиной 1440 датчика пламени.

Как показано на фиг.16, соединительная часть 1500 узла электродов розжига, выполненная с возможностью собирать узел 1400 электродов розжига, предусмотрена на одном боковом участке смесительной камеры 1000. Соединительная часть 1500 узла электродов розжига включает в себя посадочную часть 1510 второго уплотнительного элемента, выполненную в виде канавки, так что соединительная пластина 1430 электродов розжига и второй уплотнительный элемент 1700, присоединенный к нижней стороне соединительной пластины 1430 электродов розжига, размещаются в ней, и третью посадочную часть 1520 уплотнительного элемента, выполненную в виде канавки, так что соединительная пластина 1440 датчика пламени и третий уплотнительный элемент 1800, присоединенный к нижней стороне соединительной пластины 1440 датчика пламени, размещаются в ней. Кроме того, множество ребер 1530 охлаждения, выполненных с возможностью излучения теплоты сгорания, предусмотрено на краю соединительной части 1500 узла электродов розжига.

Как показано на фиг.17-19, фланец 1110 смесительной камеры и фланец 1330 горелки, присоединенный к краевому участку горелки 1300 плоскофакельного типа для поддержки краевого участка горелки 1300 плоскофакельного типа, предусмотрены на одном боковом участке смесительной камеры 1000 для соединения друг с другом с целью герметизации пространства S для смешивания, и узел 1400 электродов розжига проходит через фланец 1110 смесительной камеры и фланец 1330 горелки для дальнейшей сборки в месте, расположенном на определенном расстоянии от пространства S для смешивания.

Средство уплотнения может включать в себя первый уплотнительный элемент 1600, предусмотренный на участке, где фланец 1110 смесительной камеры и фланец 1330 горелки соединены друг с другом для предотвращения утечки газовой смеси, вводимой в пространство S для смешивания с наружной стороны, и первый уплотнительный элемент 1600 может быть выполнен из термостойкого графитового материала.

Кроме того, средство уплотнения может включать в себя второй уплотнительный элемент 1700, предусмотренный между фланцем 1110 смесительной камеры и соединительной пластиной 1430 электродов розжига, для предотвращения утечки газа сгорания, выводимого из камеры C сгорания наружу и третьего уплотнительного элемента 1800, предусмотренного между фланцем 1110 смесительной камеры и соединительной пластиной 1440 датчика пламени для предотвращения утечки газа сгорания, выводимого из камеры C сгорания наружу. В дополнение к этому, второй уплотнительный элемент 1700 и третий уплотнительный элемент 1800 могут быть выполнены из резинового материала и могут быть изготовлены отдельно в виде отдельных компонентов и в дальнейшем собраны, минимизируя при этом деформацию резинового материала из-за высокой температуры.

В дополнение к этому, множество контактных выступов 1710, выполненных с возможностью выступать наружу, можно выполнить с заданным интервалом на внешней боковой поверхности каждого из второго уплотнительного элемента 1700 и третьего уплотнительного элемента 1800, и может входить в плотный контакт с нижней поверхностью соединительной пластины 1430 электродов розжига, верхней поверхностью второго уплотнительного элемента 1700, нижней поверхностью соединительной пластины 1440 датчика пламени и верхней поверхностью третьего уплотнительного элемента 1800 для того, чтобы дополнительно повысить герметичность.

В дополнение к этому, как описано выше, в узле 1400 электродов розжига, так как втулки 1410b и 1420b присоединены к внешним боковым поверхностям изоляторов 1410a и 1420a, соответственно, можно также заблокировать утечку газа сгорания или газовой смеси наружу из смесительной камеры 1000.

Ниже, со ссылкой на фиг.18 и 19, будут описаны конфигурация и работа средства охлаждения, выполненного с возможностью блокировки передачи теплоты сгорания средству уплотнения и излучения теплоты сгорания.

Средство охлаждения имеет конфигурацию, позволяющую блокировать передачу теплоты сгорания, поступающей из камеры C сгорания, на средство уплотнения, выполненное с возможностью предотвращения утечки теплоты сгорания через зазор между смесительной камерой 1000 и узлом 1400 электродов розжига, и может включать в себя средство охлаждения воздушного типа и средство охлаждения водяного типа.

Как описано выше, фланец 1110 смесительной камеры и фланец 1330 горелки могут быть предусмотрены на одном боковом участке смесительной камеры 1000 для соединения друг с другом с целью герметизации пространства S для смешивания, узел 1400 электродов розжига проходит через фланец 1110 смесительной камеры и фланец 1330 горелки для дальнейшей сборки, и средство охлаждения воздушного типа можно выполнить таким образом, чтобы фланец 1110 смесительной камеры и фланец 1330 горелки охлаждались конвекционным образом газовой смесью, введенной в пространство S для смешивания.

Между тем, теплообменник 2000 может включать в себя теплообменник с дымогарными трубками и может включать в себя внешний цилиндр 2100, верхнюю трубную доску 2200, образующую нижнюю поверхность камеры C сгорания и верхнюю поверхность теплообменника 2000, множество трубок 2300, имеющих верхние концевые участки, которые соединены посредством отверстия 2210a для вставки трубки, предусмотренного на верхней трубной доске 2200 и через который протекает газ сгорания через его внутреннюю часть, и бак B для воды, расположенный на внешних сторонах трубок 2300 и в котором теплоноситель размещается во внешнем цилиндре 2100. Теплоноситель может быть нагревающей водой, используемой для отопления, или теплой водой, используемой для горячего водоснабжения.

В средстве охлаждения водяного типа верхний фланец 2230 трубной доски, выполненный с возможностью контактировать с теплоносителем теплообменника 2000, предусмотренного под камерой C сгорания, выполнен с возможностью входить в поверхностный контакт с фланцем 1330 горелки и фланцем 1330 горелки, и средства 1600, 1700 и 1800 уплотнения могут охлаждаться теплоносителем, хранящимся в баке B для воды, за счет теплопроводности.

Кроме того, как описано выше, множество ребер 1530 охлаждения предусмотрено на одном боковом участке тела 1100 смесительной камеры, на котором собран узел 1400 электродов розжига, вдоль края узла 140 электродов розжига, и они служат также в качестве средства охлаждения.

Как описано выше, согласно настоящему изобретению, так как смесительная камера 1000 включает в себя тело 1100 смесительной камеры плоскофакельного типа и горелку 1300 плоскофакельного типа, при этом высоту смесительной камеры 1000 можно значительно уменьшить по сравнению с конструкцией, имеющей традиционную цилиндрическую горелку.

Кроме того, так как средство уплотнения и средство охлаждения выполнены с возможностью прохождения узла 1400 электродов розжига через один боковой участок 1100 смесительной камеры, имеющей горелку 1300 плоскофакельного типа, для дальнейшей сборки, можно заблокировать утечку газовой смеси и газа сгорания, и можно предотвратить тепловое повреждение средства уплотнения из-за теплоты сгорания. Соответственно, так как изоляционный материал не используется в смесительной камере 1000, имеющей горелку 1300 плоскофакельного типа, можно надежно собрать узел 1400 электродов розжига, и можно заблокировать утечку газовой смеси и газа сгорания, предотвращая при этом тепловое повреждение средства уплотнения.

Между тем, как показано на фиг.20, верхняя трубная доска 2200 включает в себя нижний участок 2210, образующий нижнюю поверхность камеры C сгорания, участок 2220 боковой стенки, образующую боковую стенку камеры C сгорания, круглый участок 2240, включающий в себя верхний фланец 2230 трубной доски, на котором размещается фланец 1330 горелки, и выполненный с возможностью соединения верхнего конца участка 2220 боковой стенки и внутреннего конца верхнего фланца 2230 трубной доски, и круглый участок 2250, выполненный с возможностью соединения внешнего конца нижнего участка 2210 и нижнего конца участка 2220 боковой стенки.

Как описано выше, так как верхняя трубная доска 2200 включает в себя круглые участки 2240 и 2250, гидравлическое давление теплоносителя, хранящегося в баке B для воды, можно распределить для того, чтобы повысить срок службы верхней трубной доски 2000. Отношение разности диаметров между внешним диаметром d1 верхнего фланца 2230 трубной доски и внутренним диаметром d2 нижнего конца круглого участка 2240 может быть меньше или равно 20%. Когда верхний фланец 2230 трубной доски и круглый участок 2240 выполнены с соотношением разности диаметров, как описано выше, расход и температуру воды, размещенной в баке B для воды, можно регулировать равномерным образом.

Кроме того, высота h между нижней поверхностью горелки 1300 плоскофакельного типа, которая вставлена в верхнюю трубную доску 2200, и нижней поверхностью верхней трубной доски 2200, может быть установлена таким образом, чтобы кончик пламени, образующегося на выходе из горелки 1300 плоскофакельного типа, мог располагаться на заданном расстоянии от нижней поверхности верхней трубной доски 2200, и высота h может быть установлена на размер, равный приблизительно 80 мм с учетом длины пламени от горелки 1300 плоскофакельного типа. Как описано выше, кончик пламени устанавливается таким образом, чтобы он располагался на заданном расстоянии от нижней поверхности верхней трубной доски 2200, так как условие, при котором оксид азота (NOx) и угарный газ (CO) минимизируются экспериментальным путем, можно обеспечить в том случае, когда между кончиком пламени, образующегося на выходе из горелки 1300 плоскофакельного типа и нижней поверхностью верхней трубной доски 2200 обеспечивается заданный промежуток.

Кроме того, как описано выше, так как высота h верхней трубной доски 2200 спроектирована так, чтобы быть низкой, высота камеры C сгорания становится низкой, и, таким образом, можно уменьшить общую высоту котла 1' с дымогарными трубками. То есть, когда применяется традиционная цилиндрическая горелка, высота между нижней поверхностью горелки и нижней поверхностью верхней трубной доски составляет приблизительно 190 мм, но в случае настоящего изобретения, так как высоту можно уменьшить приблизительно до 80 мм, высоту можно уменьшить, соответственно, приблизительно на 40% по сравнению с традиционным уровнем техники.

Между тем, в варианте осуществления узел 1400 электродов розжига выполнен в месте, прилегающем к одной стороне патрубка 1200 для подачи смешанного воздуха, присоединенного к вентилятору 7000, выполненному с возможностью подачи смешанного воздуха в смесительную камеру 1000. В этом случае, так как рабочий может легко получить доступ к узлу 1400 электродов розжига через патрубок 1200 для подачи смешанного воздуха, можно повысить удобство обслуживания.

В другом варианте осуществления, как показано выше на фиг.2, узел 1400 электродов розжига может располагаться на стороне, противоположной патрубку 1200 для подачи смешанного воздуха. В этом случае, так как смешанный воздух, подаваемый из вентилятора 7000, напрямую подается в узел 1400 электродов розжига, можно предотвратить задержку зажигания.

Как показано на фиг.21-26, теплообменник 2000 включает в себя внешний цилиндр 2100, имеющий отверстие 2110 для ввода теплоносителя и отверстие 2120 для вывода теплоносителя и через который вводится и выводится теплоноситель, верхнюю трубную доску 2200, присоединенную к внутренней стороне внешнего цилиндра 2100 и образующую камеру C сгорания горелки 1300 плоскофакельного типа, установленной на ней таким образом, чтобы образовался путь для теплоносителя между верхней трубной доской 2200 и внешним цилиндром 2100, множество трубок 2300, каждая из которых сформирована в плоской форме, так что газ сгорания, выводимый из камеры C сгорания, осуществляет теплообмен с теплоносителем при протекании вдоль внутренних частей трубок 2300, узел 10000 трубок, имеющий турбулизаторы 2400 и 2500, присоединенные к внутренним сторонам трубок 2300 для создания турбулентности в потоке газа сгорания и выполненные с возможностью поддержки трубок 2300, и нижнюю трубную доску 2700, выполненную с возможностью поддержки узла 10000 трубок и присоединенную к конденсатосборнику 3000.

Многослойные диафрагмы 2610, 2620 и 2630 предусмотрены на внешних боковых поверхностях трубок 2300, которые будут вертикально расположены на определенном расстоянии друг от друга, для направления теплоносителя потока теплоносителя таким образом, чтобы направление потока теплоносителя поочередно изменялось внутрь и наружу в радиальном направлении, и многослойные диафрагмы 2610, 2620 и 2630 фиксируются и поддерживаются средствами 2640 поддержки. Множество трубок 2300 установлено в вертикальном направлении таким образом, чтобы газ сгорания, выводимый из камеры C сгорания протекал в направлении вниз, и множество трубок 2300 расположено на определенном расстоянии друг от друга в направлении вдоль окружности для того, чтобы располагаться в радиальной виде.

В варианте осуществления многослойные диафрагмы включают в себя верхнюю диафрагму 2610, среднюю диафрагму 2620 и нижнюю диафрагму 2630, каждая из которых имеет форму пластины. Как показано на фиг.24А, в верхней диафрагме 2610 выполнены отверстия 2610a для вставки трубок, в которые вставляются трубки, и в центре образован участок 2610b отверстия, через который протекает теплоноситель. Как показано на фиг.24B, в средней диафрагме 2620, так как отверстие 2620a для вставки трубки выполнено с зазором от внешних боковых поверхностей трубок 2300, теплоноситель протекает через зазор между отверстием 2620a для вставки трубки и трубками 2300. Центральный участок 2620b средней диафрагмы 2620 сформирован в блочной конструкции. В варианте осуществления отверстие 2620a для вставки трубки можно выполнить в виде конструкции, в которой две трубки 2300 расположены на определенном расстоянии друг от друга в направлении обеих сторон, которые будут вставляться в отверстие 2620a для вставки трубки. Как показано на фиг.24C, в нижней диафрагме 2630 выполнено отверстие 2630a для вставки трубки, имеющее такую же конструкцию, как и верхняя диафрагма 2610, и в центре образован участок 2630b отверстия.

В соответствии с конструкциями вышеописанных многослойных диафрагм 2610, 2620 и 2630, как показано стрелками на фиг.25 и 26, теплоноситель, введенный во внешний цилиндр 2100 через отверстие 2110 для ввода теплоносителя, протекает в направлении участка 2630b отверстия, выполненного в центре нижней диафрагмы 2630, внутрь в радиальном направлении, теплоноситель, который проходит через участок 2630b отверстия для того, чтобы протекать в направлении вверх от нижней диафрагмы 2630, распределяется в разделительном пространстве отверстия 2620a для вставки трубки, выполненного радиальным образом в средней диафрагме 2620 для того, чтобы протекать наружу в радиальном направлении, и теплоноситель, который проходит через отверстие 2620a для вставки трубки для того, чтобы протекать в направлении вверх от средней диафрагмы 2620 в направлении участка 2610b отверстия, сформированного в центре верхней диафрагмы 2610, внутрь в радиальном направлении, и затем проходит через участок 2610b отверстия для дальнейшей сборки через отверстие 2120 для вывода теплоносителя, выполненного на одной стороне верхнего участка внешнего цилиндра 2100.

Как описано выше, так как направление потока теплоносителя поочередно изменяется внутрь и наружу в радиальном направлении, расстояние потока теплоносителя увеличивается, и, таким образом, можно повысить эффективность теплообмена теплообменника 2000, и так как высокоэффективные характеристики теплообмена можно получить даже тогда, когда высота теплообменника 2000 становится меньше по сравнению с традиционным теплообменником, можно уменьшить высоту теплообменника 2000. Кроме того, скорость потока теплоносителя может быть увеличена для предотвращения явления кипения из-за частичного перегрева, вызванного застоем теплоносителя.

Далее, со ссылкой на фиг.27-33, будут описаны конфигурация и работа узла 10000 трубок.

Узел 10000 трубок согласно варианту осуществления настоящего изобретения включает в себя трубку 2300, имеющую плоскую форму, так что газ сгорания, выводимый из камеры C сгорания, протекает через внутреннюю часть трубки 2300, которая должна осуществлять теплообмен с теплоносителем, который протекает с наружной стороны верхнего турбулизатора 2400, присоединенного к внутренней стороне верхнего участка трубки 2300, прилегающей к камере сгорания для обеспечения поверхностного контакта с трубой 2300 для того, чтобы увеличить теплопроводность и создать турбулентность в потоке газа сгорания, и нижний турбулизатор 2500, присоединенный к внутренней стороне трубки 2300 в направлении вниз от верхнего турбулизатора 2400 для создания турбулентности в потоке газа сгорания.

Верхний турбулизатор 2400 включает в себя контактные поверхности 2410a и 2410b (2410) трубки, которые входят в тесный контакт с внутренними боковыми поверхностями трубки 2300, и части 2420a и 2420b (2420) для поддержания давления, выполненные с возможностью изгибаться от вырезанных участков 2430a и 2430b (2430) на контактных поверхностях 2410a и 2410b (2410) трубок.

Контактная поверхность 2410 трубки включает в себя конструкцию, в которой первая контактная поверхность 2410a трубки, выполненная с возможностью входить в поверхностный контакт с внутренней боковой поверхностью одного бокового участка трубки 2300, и вторая контактная поверхность 2410b трубки, выполненная с возможностью входить в поверхностный контакт с внутренней боковой поверхностью другого бокового участка трубки 2300, являются симметричными.

Часть 2420 для поддержания давления имеет конфигурацию, предназначенную для предотвращения деформации и повреждения трубки 2300 из-за гидравлического давления теплоносителя, и включает в себя первую часть 2420a для поддержания давления, в которой часть первого вырезанного участка 2430a первой контактной поверхности 2410a трубки изогнута таким образом, чтобы выступать в направлении второй контактной поверхности 2410b трубки, и вторая часть 2420b для поддержания давления, в которой часть второго вырезанного участка 2430b второй контактной поверхности трубки 2410b изогнута таким образом, чтобы выступать в направлении первой контактной поверхности 2410a трубки.

Вырезанная зона первого вырезанного участка 2430a сформирована больше, чем вырезанная зона второго вырезанного участка 2430b, выступающий концевой участок первой части 2420a для поддержания давления входит в контакт со второй контактной поверхностью 2410b трубки, и когда часть 2420 для поддержания давления вставлена в трубку 2300, выступающий концевой участок второй части 2420b для поддержания давления выполнен так, чтобы входить в контакт с внутренней боковой поверхностью трубки 2300 через первый вырезанный участок 2430a.

В соответствии с вышеизложенным, первая часть 2420a для поддержания давления поддерживает первую контактную поверхность 2410a трубки и вторую контактную поверхность 2410b трубки таким образом, чтобы надежно поддерживать их формы при действии гидравлического давления, и вторая часть 2420b для поддержания давления более надежно поддерживает трубку 2300, поддерживаемую первой контактной поверхностью 2410a трубки и второй контактной поверхностью 2410b трубки.

Кроме того, как показано на фиг.33, множество первых частей 2420a для поддержания давления и множество вторых частей 2420b для поддержания давления выполнены таким образом, чтобы располагаться на определенном расстоянии друг от друга в направлениях вперед и назад и в вертикальном направлении, первая часть 2420a' для поддержания давления, расположенная на верхней стороне, и первая часть 2420aʺ для поддержания давления, расположенная на нижней стороне, предусмотрены в вертикальном направлении в местоположениях, которые не перекрывают друг друга, и вторая часть 2420b' для поддержания давления, расположенная на верхней стороне, и вторая часть 2420bʺ для поддержания давления, расположенная на нижней стороне, предусмотрены в вертикальном направлении в местоположениях, которые не перекрывают друг друга. В соответствии с вышеизложенным, так как гидравлическое давление, которое действует на трубку 2300 за счет первых частей 2420a для поддержания давления и вторых частей 2420b для поддержания давления, выполненных с зигзагообразной формой в направлениях вперед и назад и в вертикальном направлении по всей площади верхнего турбулизатора 2400, распределяется равномерно, можно эффективно предотвратить деформацию и повреждение трубки 2300.

Кроме того, так как каждая из первой части 2420a для поддержания давления и второй части 2420b для поддержания давления выполнена в виде пластины и конструкции, в которой обе боковые поверхности, имеющие широкие зоны, расположены параллельно направлению потока газа сгорания, как показано стрелками на фиг.32А, сопротивление потока может быть минимизировано в процессе, в котором газ сгорания во время протекания проходит через первые части 2420a для поддержания давления и вторые части 2420b для поддержания давления.

Как показано на фиг.29, нижний турбулизатор 2500 включает в себя участок 2510 плоской поверхности, выполненный с возможностью разделения внутреннего пространства трубки 2300 по обе стороны и расположенный в продольном направлении трубки 2300, и первую направляющую часть 2520 и вторую направляющую часть 2530, разнесенные друг от друга в продольном направлении от обеих боковых поверхностей участка 2510 плоской поверхности и выполненные с возможностью выступать с поочередным наклоном.

Первая направляющая часть 2520 расположена на одной боковой поверхности участка 2510 плоской поверхности, который должен быть наклонен в одну сторону, и вторая направляющая часть 2530 расположена на другой боковой поверхности участка 2510 плоской поверхности, который должен быть наклонен в другую сторону. Соответственно, теплоноситель, введенный в первую направляющую часть 2520 и во вторую направляющую часть 2530, последовательно перемещается во вторую направляющую часть 2530 и в первую направляющую часть 2520, расположенную с возможностью прилегания к противоположным поверхностям участка 2510 плоской поверхности, для того, чтобы поочередно протекать через оба пространства на участке 2510 плоской поверхности.

На конце ввода теплоносителя первой направляющей части 2520 выполнено первое отверстие 2520b для гидравлической связи, которое присоединено к одной торцевой стороне участка 2510 плоской поверхности с помощью первой соединительной части 2520a, и в котором текучая среда гидравлически сообщается через оба пространства на участке 2510 плоской поверхности между одной торцевой стороной участка 2510 плоской поверхности, первой соединительной частью 2520a и первой направляющей частью 2520.

На конце ввода теплоносителя первого направляющего элемента 2530 выполнено второе отверстие 2530b для гидравлической связи, которое присоединено к другой торцевой стороне участка 2510 плоской поверхности с помощью второй соединительной части 2530a и в котором текучая среда сообщается через оба пространства на участке 2510 плоской поверхности между другой торцевой стороной участка 2510 плоской поверхности, второй соединительной частью 2530a и второй направляющей частью 2530.