Устройство и способ определения ориентации кристаллографической плоскости относительно поверхности кристалла, а также аппарат и способ резки монокристалла в режущей машине - RU2296671C2

Код документа: RU2296671C2

Чертежи

Описание

Изобретение относится к устройству и способу определения ориентации кристаллографической плоскости относительно поверхности кристалла, а также к аппарату и способу резки монокристалла в режущей машине.

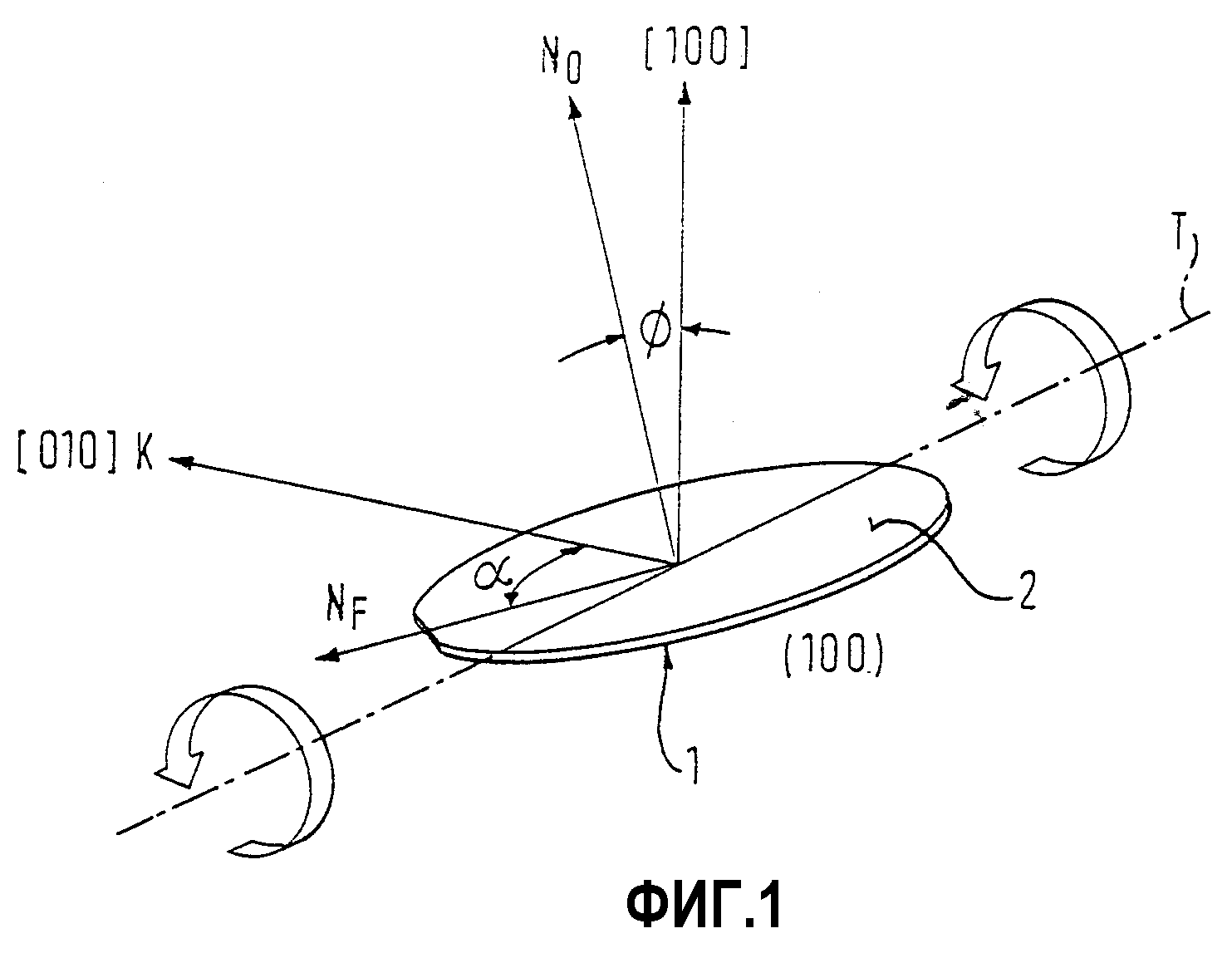

Для некоторых применений необходимы полупроводниковые пластины с так называемой разориентировкой. Как показано на фиг.1, в полупроводниковой пластине 1 с разориентировкой определенная кристаллографическая плоскость, например, плоскость (100) расположена не параллельно поверхности 2 пластины. Углом ϕ разориентировки в указанном случае является угол, который образует вектор [100], перпендикулярный плоскости (100), с вектором нормали No, перпендикулярным поверхности 2 пластины. Если такая разориентировка необходима, то монокристалл, из которого вырезают пластины, наклоняют под предварительно определенным углом φ относительно оси Т, расположенной в плоскости резки, т.е. на поверхности 2 пластины.

В широко известном способе внутреннего кольцевого распиливания для получения такой разориентировки ориентацию кристалла, который прикрепляют на держателе обрабатываемого изделия, определяют с помощью рентгеновского гониометра, измеряя положение брегговского отражения относительно держателя обрабатываемого изделия. Посредством указанного держателя удерживание осуществляют на пиле для внутренней кольцевой резки, которая имеет горизонтально и вертикально смещаемый суппорт, на котором измеряемую ориентацию кристалла можно корректировать или регулировать до нужного значения. Первую отрезанную пластину снова измеряют на рентгеновском гониометре и суппорт при необходимости повторно корректируют. Неточности в ориентации, которые возникают в том случае, когда держатель обрабатываемого изделия вставляют в устройство для внутреннего кольцевого распиливания, таким образом, можно устранить только повторным измерением и повторной корректировкой.

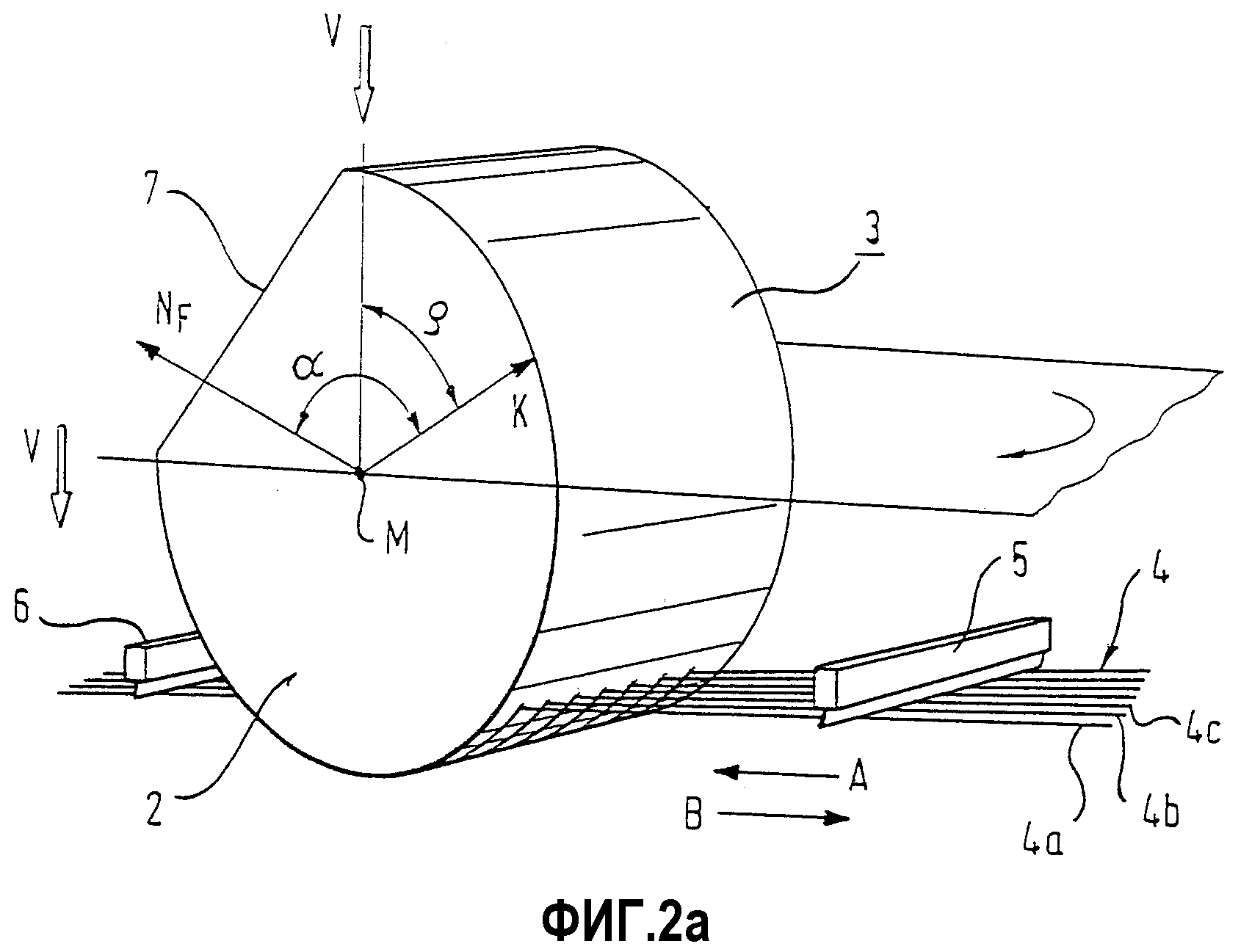

В известном способе распиливания проволокой такая корректировка повторным измерением и повторной ориентировкой невозможна, так как все пластины отрезают от монокристалла одновременно. Как показано на фиг.2a, при распиливании проволокой монокристалл 3 удерживают на держателе, не показанном на фиг.2a, который с помощью привода подающего устройства можно передвигать по направлению к проволочной площадке 4 проволочной пилы, со скоростью v подачи и назад к исходному положению. Проволочная пила состоит из множества параллельных проволок 4a, 4b, 4c, которые натянуты посредством роликов, не показанных на фиг.2, и подвижны в плоскостях, перпендикулярных центральной продольной оси М монокристалла 3, в направлениях, показанных стрелками А и В на фиг.2a. Устройство для распиливания проволокой, кроме того, содержит устройства 5 и 6 для нанесения пасты, содержащей частицы карбида кремния на проволоки 4a, 4b, 4c с каждой стороны монокристалла 3. При распиливании проволокой с электрически связанными режущими частицами, кроме того, предусмотрено устройство для нанесения охлаждающей смазки.

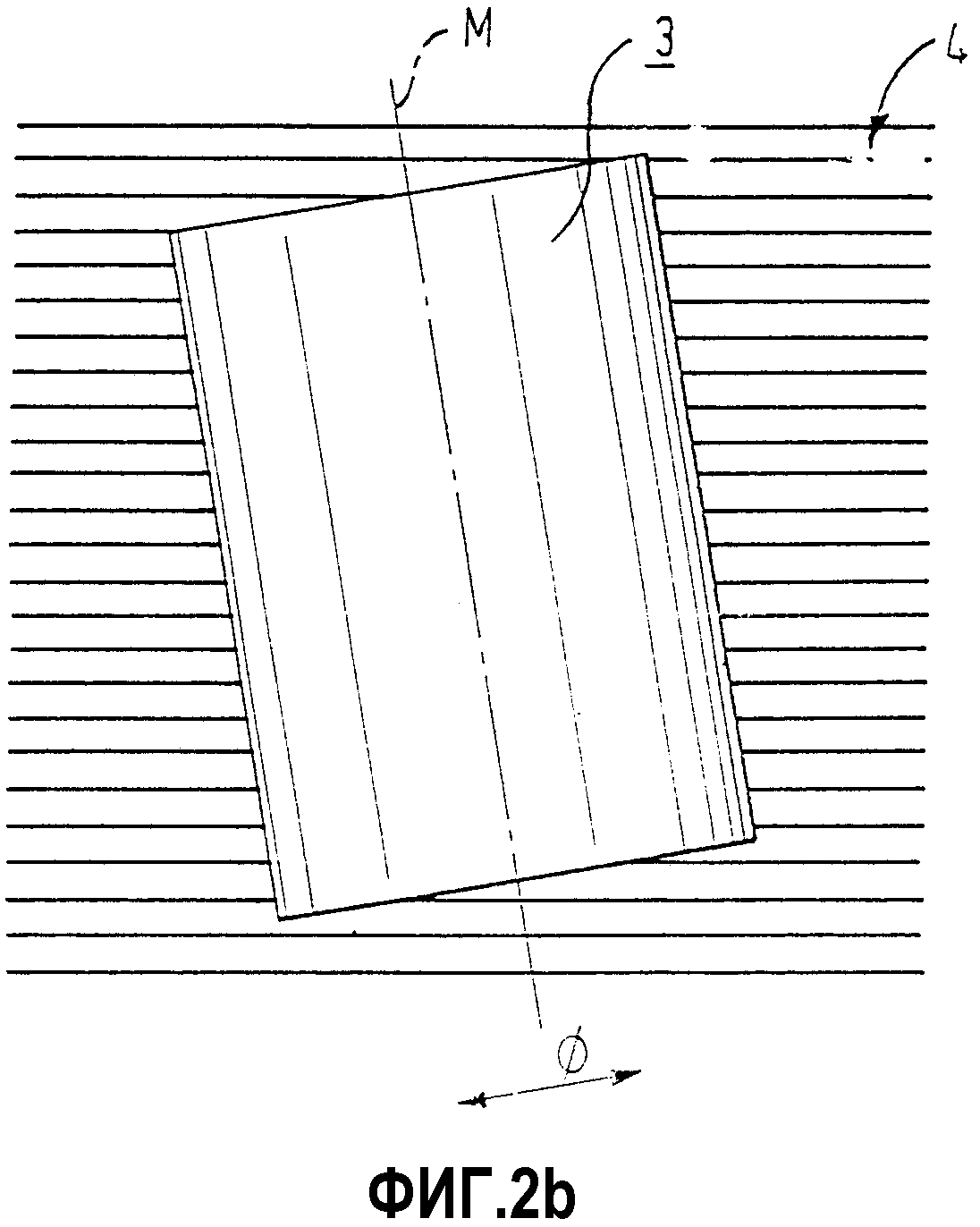

Известны проволочные пилы с устройством ориентировки, которое в случае регулировки требуемой разориентировки, как можно видеть на фиг.2b, обеспечивает перемещение исключительно в плоскости, параллельной плоскости проволочной площадки 4. Для этой цели кристалл измеряют вне проволочной пилы на рентгеновском гониометре и прикрепляют к опорной пластине для обрабатываемого изделия таким образом, чтобы разориентировка, которую необходимо придать, лежала в горизонтальной плоскости, то есть угол ϕ, показанный на фиг.1, был в плоскости, параллельной проволочной площадке 4. Измерения рентгеновского гониометра в данном случае относятся к упорной поверхности опорной пластины для обрабатываемого изделия, которые затем применяют к эталонной торцевой поверхности на проволочной пиле. Затем требуемую ориентацию устанавливают горизонтально. Однако в случае указанного способа не выявляются ошибки вследствие загрязнения упорной и эталонной торцевой поверхностей, а также ошибок при адгезии, которые возникают, когда монокристалл прикрепляют к опорной пластине обрабатываемого изделия, так как измерение ориентации происходит вне машины. Кроме того, монокристалл всегда должен быть повернут таким образом, чтобы придаваемая разориентировка лежала в горизонтальной плоскости, параллельной проволочной площадке 4. В результате направление обработки регулируется требуемой разориентировкой и поэтому может варьировать от одного монокристалла к другому.

Из патента США 5904136 известно, что требуемый угол наклона для установки разориентировки можно получить в наклоняющем устройстве, расположенном вне устройства для проволочного распиливания, где ориентацию монокристалла определяют с помощью рентгеновского устройства и затем кристалл наклоняют в наклоняющем устройстве в горизонтальном и вертикальном направлениях относительно проволочной площадки. Однако поэтому возможные ошибки при введении наклоняющего устройства вместе с кристаллом в аппарат для проволочного распиливания также нельзя устранить.

Задачей данного изобретения является устройство и способ определения ориентации кристаллографической плоскости относительно поверхности кристалла, а также аппарат и способ резки монокристалла в режущей машине, с помощью которых можно осуществлять точную резку и одновременно увеличить выход пластин в ходе резки монокристалла.

Задача решается посредством аппарата по п.1 или устройства по п.19 формулы изобретения и способа по п.10 или 25 формулы изобретения.

Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах прилагаемой формулы изобретения.

Способ и устройство имеют преимущество, состоящее в том, что повышается качество пластин и что обеспечивается возможность более высоких скоростей подачи во время резки. В результате повышенного качества получаемых пластин могут быть значительно сокращены дополнительные стадии обработки, которые являются обычными в других случаях. Кроме того, можно увеличить точность ориентировки.

Далее следует описание варианта осуществления со ссылкой на фигуры. На фигурах показано:

Фиг.1 - схематичное изображение пластины;

Фиг.2a - схематичное изображение аппарата для проволочного распиливания с разрезаемым монокристаллом;

Фиг.2b - схематичное изображение регулировки разориентировки в устройстве для проволочного распиливания согласно предшествующему уровню техники;

Фиг.3 - схематичное изображение сил, возникающих во время проволочного распиливания;

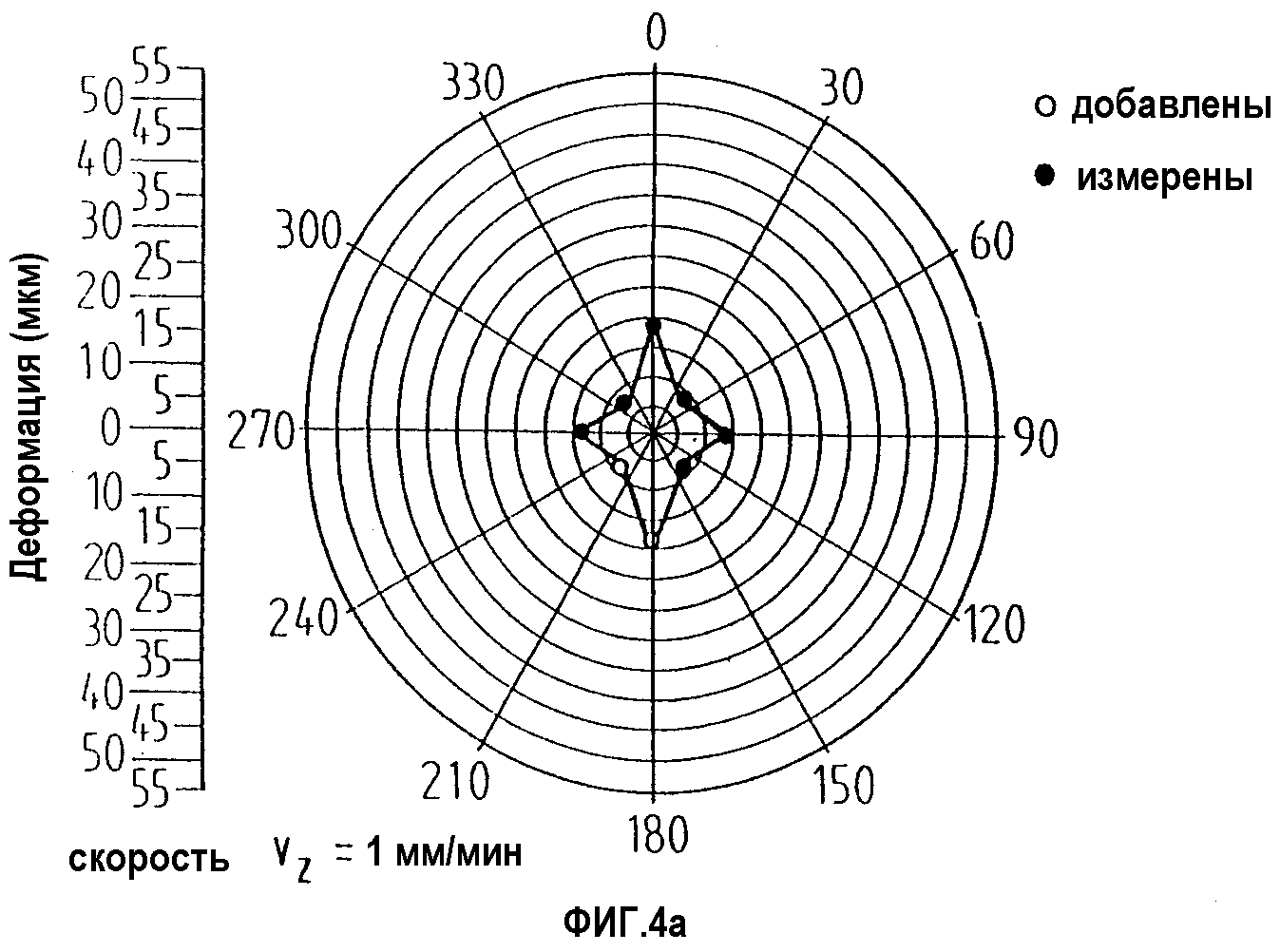

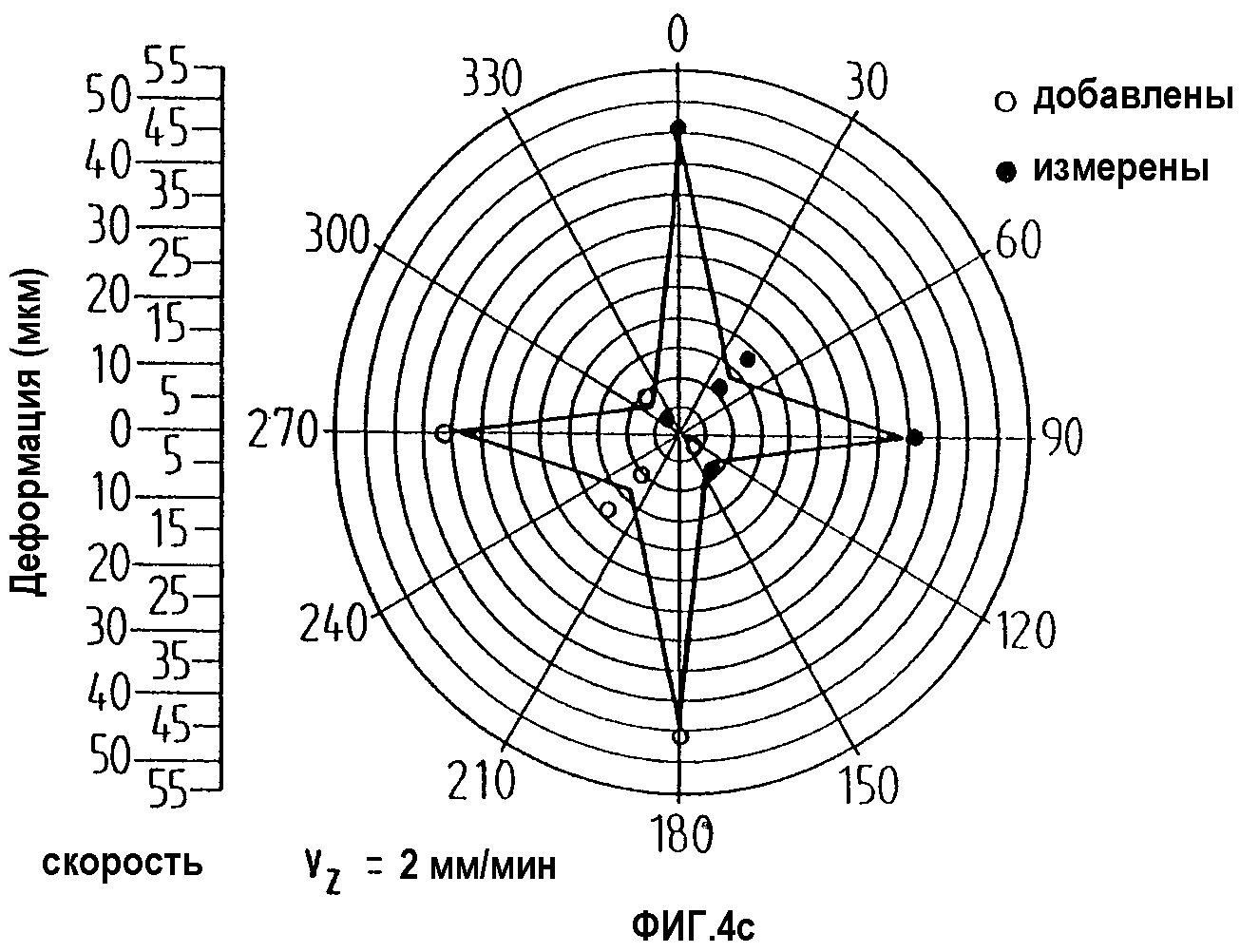

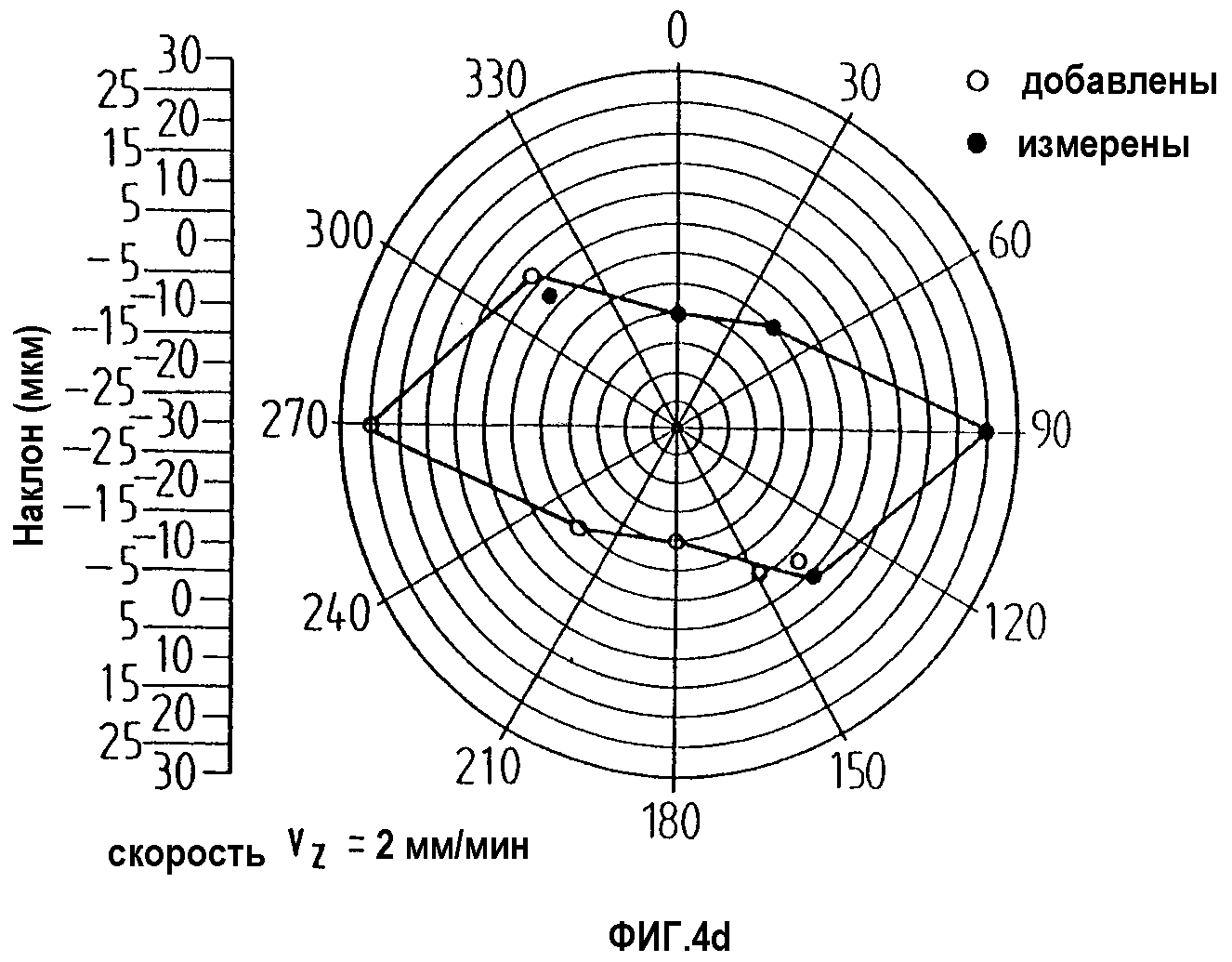

Фиг.4a-4d - двумерное графическое представление деформации и наклона нарезаемых проволокой пластин в виде функции направления обработки при двух разных значениях подачи;

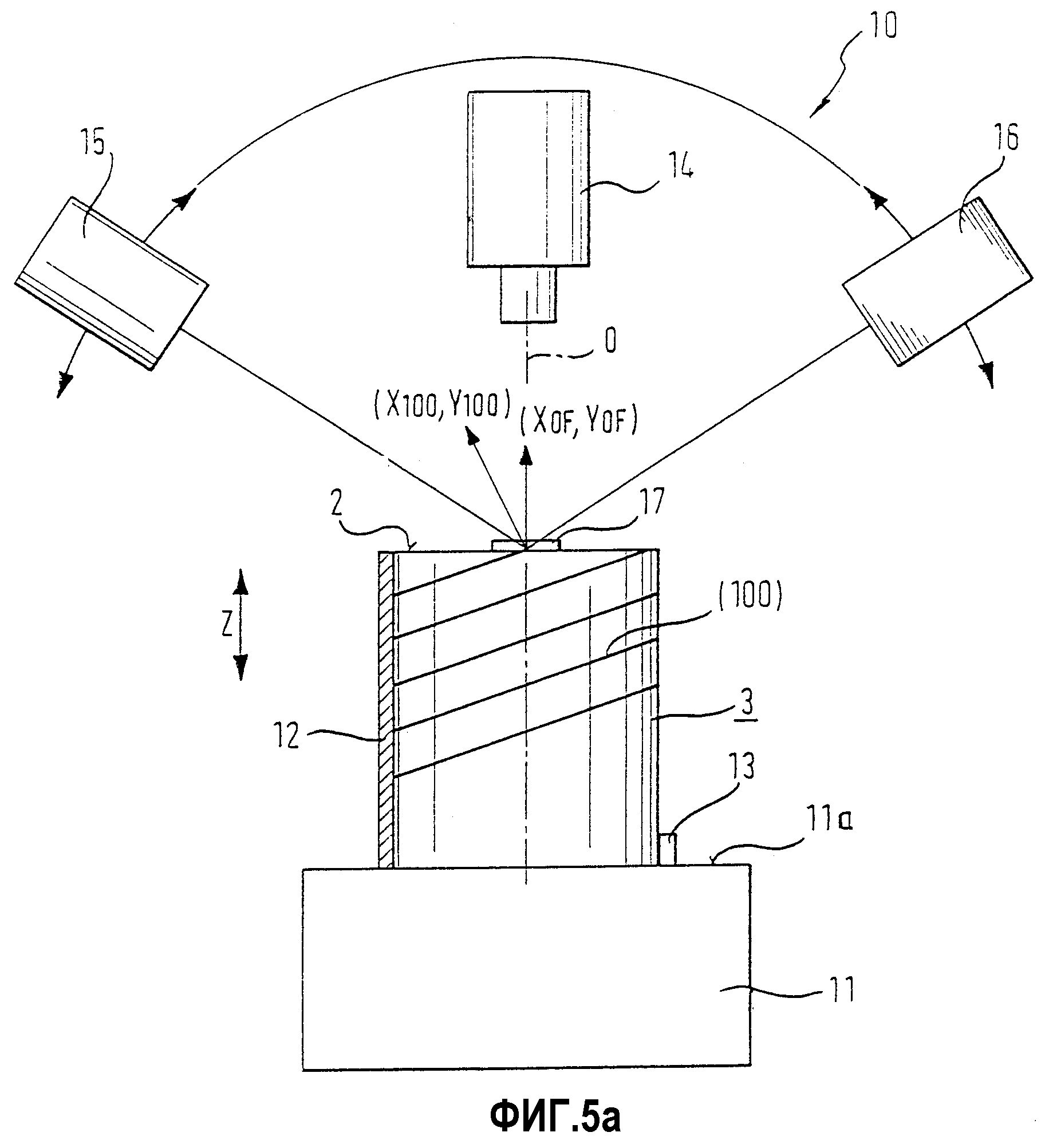

Фиг.5a - схематичное изображение устройства согласно изобретению для определения ориентации кристаллографической плоскости относительно поверхности кристалла;

Фиг.5b - изображение монокристалла, вставленного в держатель пилы в направлении одной из торцевых поверхностей;

Фиг.6 - схематичное изображение устройства ориентировки согласно изобретению в устройстве для проволочного распиливания; и

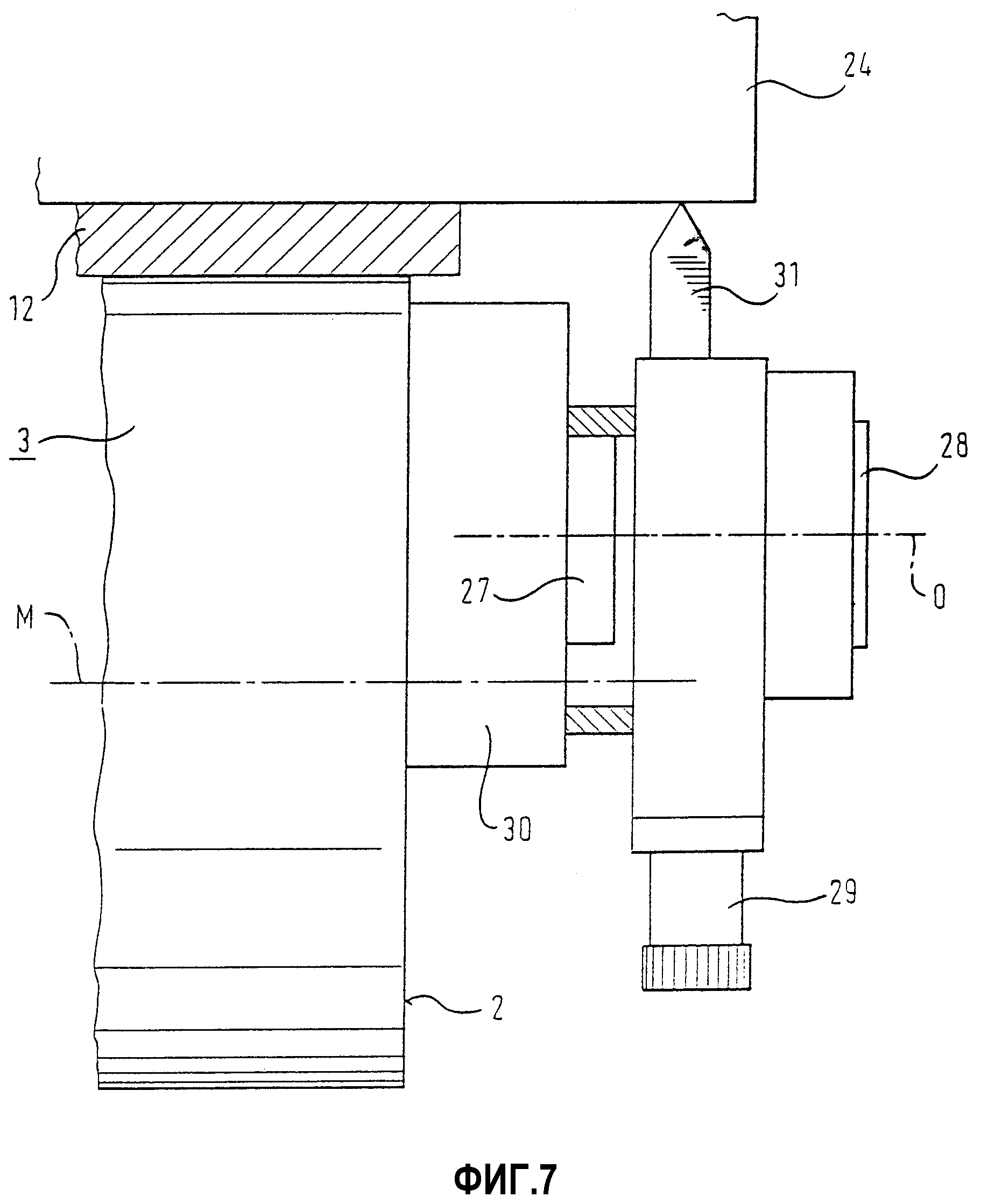

Фиг.7 - схематичное изображение детали по фиг.6.

В целях лучшего понимания ниже с помощью фиг.1-4 сначала приведено описание сил, действующих на пластину во время проволочного распиливания. Как можно видеть на фиг.3, во время проволочного распиливания проволоки 4a, 4b, 4c проникают в монокристалл 3, отрезая пластины 1a, 1b, 1c и т.д. Во время операции резки после достижения критической глубины проникновения в монокристалл 3 алмазные частицы проволок образуют микротрещины, которые приводят к удалению материала, обусловленного взаимными поперечными сцеплениями. Указанная критическая глубина проникновения зависит от ориентации данного кристаллографического направления K, расположенного на поверхности 2 пластины, например, направления [010] относительно направления V подачи, как пояснено ниже.

Как можно видеть на фиг.1 и 2a, признак ориентации монокристалла 3 проявляется в форме плоского среза 7 внешней поверхности, так называемой платформы, которая была нанесена заданным способом после выращивания монокристалла 1 таким образом, что известен угол α, который данное кристаллографическое направление K образует с нормалью NF к плоскому срезу внешней поверхности на поверхности 2 пластины. Так как известен угол α, то следовательно, также известен угол ρ между данным кристаллографическим направлением K и направлением V подачи монокристалла в плоскости, перпендикулярной центральной продольной оси M монокристалла и, следовательно, в плоскости резки. Следует отметить, что вместо платформы на внешней поверхности монокристалла может быть сделан надрез, называемый «насечкой». Ключевым фактором является только поверхностный признак, расположение которого относительно заданного кристаллографического направления K известно.

Как можно видеть на фиг.3, во время проникновения проволок 4a, 4b, 4c и т.д. в монокристалл силы Fx- или Fx+, действующие на каждую проволоку, отличаются исходя из расчета различных критических нагрузок Lx+или Lx- на переднюю и заднюю стороны S или S' пластин 1a, 1b, 1c и т.д., так что возникающее нарушение равновесия сил приводит к смещению проволоки до тех пор, пока сила отталкивания натянутой проволоки не восстановит равновесие сил. Критические нагрузки физически эквивалентны критическим глубинам проникновения. В каждом случае на фиг.4a-4d показана деформация или наклон пластины в виде функции угловой регулировки данного кристаллографического направления K относительно направления V подачи. Из этого следует, что требуемая небольшая деформация или малое количественное значение наклона получают либо уменьшая скорость v подачи, либо при высокой скорости подачи регулировкой угла кристаллографического направления K относительно направления подачи. При скорости подачи 2 мм/мин, например, достигают минимальных значений наклона приблизительно при 60°, 150°, 240° и 330°. В случае таких значений результирующая сила, которая возникает из суммы деформирующих сил Fx- или Fx+, минимальна. Предпочтительные углы, при которых описанные выше деформирующие силы компенсированы и проволоки проникают в монокристалл без поперечного отклонения, зависят от материала монокристалла или в случае полупроводников также от добавления примесей и от других факторов. Их необходимо определять эмпирически для каждого материала монокристалла.

Устройство согласно изобретению для ориентировки монокристалла в режущей машине, в частности, в аппарате для проволочного распиливания, позволяет использовать этот эффект и одновременно точно регулировать требуемую разориентировку ϕ.

Как можно видеть на фиг.5a, устройство для ориентировки монокристалла в режущей машине содержит устройство 10, расположенное фактически вне режущей машины, для определения угла между кристаллографической плоскостью, например, плоскостью (100), и торцевой поверхностью 2 кристалла. Устройство 10 включает в себя держатель 11 для монокристалла 3 с плоской поверхностью 11a, который предпочтительно конструируют в виде вакуумного столика-держателя, на котором практически цилиндрический монокристалл удерживается своей торцевой поверхностью за счет действия парциального давления. Азимутальная ориентация монокристалла, то есть угловое положение в следующей плоскости резки, определяют посредством ориентирования платформы 7 или другого внешнего признака в устройстве 10. Монокристалл 3 в данном случае либо быстро прикрепляют к опорной пластине 12 для распиливания, с которой его затем можно вставить в аппарат для проволочного распиливания, либо адгезия происходит после измерения. Угловое положение платформы 7, придаваемое на монокристалле 3 относительно держателя 11, регулируют с помощью стопора 13 таким образом, чтобы угол ρ, образуемый данным кристаллографическим направлением К относительно направления подачи в режущей машине, как показано на фиг.5b, имел предварительно эмпирически определенное значение, как описано выше, для минимального отклонения проволоки и, следовательно, максимально возможной скорости подачи. Держатель 11 можно передвигать в вертикальном направлении. Кроме того, держатель 11 способен вращаться посредством механизма вращения, который не показан, вокруг своей центральной оси, которая проходит параллельно центральной продольной оси монокристалла. Напротив или выше свободной поверхности 2 монокристалла 3, которая впоследствии образует поверхность первой пластины, подлежащей отрезанию, устанавливают автоколлимационный телескоп 14, который располагают так, что его оптическая ось O совпадает с нормалью к поверхности 11a держателя 11. Кроме того, устанавливается рентгеновский гониометр, состоящий из рентгеновской трубки 15 и связанного с ней детектора 16, который можно передвигать в предварительно заданном угловом диапазоне, например, составляющем примерно 20°, вокруг начальной точки на поверхности 2 монокристалла. Кроме того, устанавливают плоскопараллельное оптическое зеркало 17. Зеркало 17 можно зафиксировать с помощью вакуумного механизма, который не показан, на торцевой поверхности 2 монокристалла. Кроме того, зеркало 17 можно зафиксировать на торцевой поверхности 2 монокристалла 3 так, чтобы оно лежало на оптической оси автоколлимационного телескопа. Диапазон измерения автоколлимационного телескопа составляет приблизительно ±1°. В том случае, когда угол, который имеет торцевая поверхность 2 кристалла относительно плоской поверхности 11a, превышает указанный диапазон измерения, предусмотрена пластина оптического клина, которая не показана, имеющая заданный угол клина, который вызывает заданное отклонение луча, например, на 2°, для того чтобы привести измеряемую поверхность снова в пределы диапазона измерения.

Регулировку устройства 10 конструируют таким образом, что первое угловое измерение ориентации зеркала выполняется автоматически с помощью автоколлимационного телескопа, и затем осуществляют измерение требуемой кристаллографической плоскости, например, плоскости (100) решетки с помощью рентгеновского гониометра. Регулировку, кроме того, конструируют таким образом, что на втором этапе можно снова выполнять те же самые измерения при повороте монокристалла на 90° вокруг центральной продольной оси М.

Как можно видеть на фиг.6 и 7, аппарат для резки монокристалла, который в данном варианте осуществления сконструирован в виде аппарата 20 для проволочного распиливания, включает в себя ролики 21 для проволоки, по которым проволочная площадка 4 регулируется в горизонтальном направлении, и направляющие ролики 22, расположенные под ними для возвращения проволочной площадки ниже фактической плоскости проволоки, в которой происходит резка. Выше проволочной площадки 4 устанавливают подающее устройство 23, посредством которого монокристалл можно передвигать на опорной пластине 12 для распиливания, которая присоединена к устройству 24 X-Y-юстировки, в вертикальном направлении относительно проволочной площадки с заданной скоростью v подачи. Устройство 24 X-Y-юстировки сконструировано так, чтобы оно было способно смещать монокристалл 3 относительно системы координат Xm, Ym, Zm на стороне машины в направлении, параллельном проволочной площадке 4, которое является направлением Xm, и в направлении, перпендикулярном проволочной площадке 4, которое является направлением Ym. Пределы вращения составляют примерно ±5° в направлении Xm и примерно ±2° в направлении Ym. Кроме того, устанавливают автоколлимационный телескоп 25, который идентичен автоколлимационному телескопу 14 устройства 10, оптическая ось O которого лежит в плоскости, параллельной проволочной площадке 4. Автоколлимационный телескоп 25, кроме того, сконфигурирован таким образом, что его оптическая ось при помещении монокристалла лежит примерно на уровне центральной оси монокристалла. Устройство 26 для оценки устанавливают для того, чтобы оценить угловое измерение автоколлимационного телескопа.

Кроме того, устройство 20 содержит зеркало 27, которое идентично зеркалу 17 устройства 10 и которое установлено посредством вакуумного механизма, который не показан, на торцевой поверхности 2 монокристалла 3 лицом к автоколлимационному телескопу 25. Кроме того, устанавливают пластину 28 оптического клина во вращаемом гнезде 29 для получения заданного отклонения луча, например 2°. Зеркало 27 и пластина 28 клина соединены с держателем 30, который содержит вакуумный механизм. Также устанавливается стопор 31, который фиксирует предварительно определенное расстояние между зеркалом 27 и пластиной 28 клина и устройством 24 X-Y-юстировки.

Кроме того, для регулировки аппарата в целом устанавливают эталонную торцевую поверхность 32, которая соединена с подающим устройством 23 напротив автоколлимационного телескопа 25. Эталонная торцевая поверхность обладает высокой планарностью и механической устойчивостью и легко очищаемой поверхностью для простоты удаления грязи перед измерением. С помощью камеры, не показана, которая может быть смонтирована непосредственно на эталонной торцевой поверхности, эталонную торцевую поверхность можно ориентировать в горизонтальной плоскости, параллельной проволочной площадке 4.

Работа устройств 10 и 20 согласно изобретению осуществляется следующим образом. Сначала монокристалл 3, как показано на фиг.5b, прикрепляют платформой 7 к опорной пластине 12 для распиливания с помощью стопора, который не показан, в заданной угловой ориентации по отношению к опорной пластине 12 для распиливания. При этом угол выбирают так, что платформа 7 ориентирована в азимутальном направлении таким образом, что данное кристаллографическое направление K находится под предварительно определенным углом ρ к направлению V подачи, при котором деформирующие силы, действующие на проволоку, почти уравновешивают друг друга, чтобы таким образом обеспечить максимально возможную скорость подачи. Затем, как показано на фиг.5a, монокристалл 3 вместе с опорной пластиной 12 для распиливания устанавливают на держателе 11 устройства для определения ориентации кристаллографической плоскости относительно торцевой поверхности 2 монокристалла посредством вакуумного механизма, который не показан. Вакуумный механизм позволяет монокристаллу 3 находиться непосредственно на поверхности 11a держателя 11. Затем держатель 11 перемещают в заданное положение по высоте, так чтобы торцевая поверхность 2 монокристалла была локализована в фокальной плоскости рентгеновского гониометра. Затем зеркало 17 помещают и фиксируют на торцевой поверхности 2 посредством вакуумного механизма. Затем делают угловое измерение поверхности зеркала посредством автоколлимационного телескопа 14, определяя отклонение отраженной окулярной сетки от окулярной сетки, проецируемой на поверхность зеркала. Так как поверхность зеркала 17 ориентирована параллельно торцевой поверхности 2 монокристалла 3 и оптическая ось O автоколлимационного телескопа 14 перпендикулярна поверхности 11a держателя 11, которая образует эталонную торцевую поверхность, с помощью данного измерения можно определить величину угловой регулировки поверхности зеркала или торцевой поверхности монокристалла относительно поверхности 11a держателя 11.

Альтернативно, монокристалл измеряют без опорной пластины для распиливания, при этом ориентацию платформы в рентгеновском устройстве определяют, например, посредством стопора.

Требуемая кристаллографическая плоскость, например, плоскость (100), как правило, не параллельна торцевой поверхности 2 монокристалла 3. Чтобы определить направление кристаллографической плоскости, измеряют брегговское отражение с помощью рентгеновского гониометра 15, 16, который для этой цели передвигают в предварительно определенном угловом диапазоне. Рентгеновскую трубку 15 и детектор 16 для этой цели располагают известным способом на фиксированном угловом расстоянии друг от друга и перемещают по дуге в пределах заданного углового диапазона. Брегговское отражение показывает угол, который кристаллографическая плоскость образует с поверхностью 11a держателя 11. Измерение рентгеновским гониометром повторяют, поворачивая при этом монокристалл на 90°. С помощью оптических измерений и измерений рентгеновским гониометром получают два вектора, рентгеновские измерения (x100, y100) и оптические измерения (xOF, yOF) относительно нулевой точки системы ориентации. Различие между двумя векторами дает ориентацию кристаллографической плоскости (100) по отношению к торцевой поверхности 2 кристалла независимо от каких бы то ни было систем внешнего репера, таких как набор полосок, выступающие участки, защелкивающиеся зажимные патроны и т.д. После указанного измерения известна ориентация кристаллографической плоскости (100) относительно торцевой поверхности 2 монокристалла. Это дает корректирующие значения для X-Y-юстировки проволочной пилы для регулировки требуемой разориентировки.

Затем измеряют положение торцевой поверхности 2 на кристалле на проволочной пиле 20 с помощью идентичного автоколлимационного телескопа 25 и идентичного плоскопараллельного зеркала 27. Регулировку нулевой точки устройства 24 X-Y-юстировки в системе координат Xm, Ym на стороне машины в данном случае осуществляют с помощью эталонной торцевой поверхности 23. На производстве внаправлении Ym, то есть в направлении подачи, регулировку осуществляют только один раз, например, с помощью настраиваемого устройства для ограничения глубины проникновения режущего прибора. Определение нулевой точки в направлении Xm, то есть в плоскости проволоки, осуществляется при каждом изменении ролика режущей проволоки. Для этой цели эталонную торцевую поверхность 32 ориентируют горизонтально на проволочной площадке с помощью камеры, которая присоединена к эталонной торцевой поверхности и которая определяет X-положение относительно эталонной торцевой поверхности проволочной площадки.

Для регулировки автоколлимационного телескопа 25 механизм подачи 23 перемещают в базовое положение, т.е. эталонную торцевую поверхность 32 располагают на оптической оси автоколлимационного телескопа 25, и зеркало 27 помещают на эталонной торцевой поверхности и также измеряют положение автоколлимационного телескопа. Затем электронным способом осуществляют сравнение с эталоном с помощью эталонной торцевой поверхности 32, при этом зеркало 27 притягивают на эталонную торцевую поверхность 32 с помощью вакуумного крепежного устройства. Затем зеркало 27 удаляют и подающее устройство перемещают в положение загрузки или ориентировки, и монокристалл 3 соединяют с опорной пластиной 12 для распиливания. Затем зеркало 27 соединяют с торцевой поверхностью 2 кристалла и измеряют угловую регулировку торцевой поверхности 2 с помощью автоколлимационного телескопа 25. Затем вводят корректирующие значения, полученные на основе измерения в устройстве 10, и осуществляют регулировку горизонтального и вертикального положения монокристалла, так, чтобы кристаллографическая плоскость имела предварительно определенный угол с проволочной площадкой. Зеркало удаляют и осуществляют резку.

С помощью описанного способа поддерживают азимутальную угловую регулировку данного кристаллографического направления К, и операцию можно выполнять при высоких скоростях подачи по сравнению с предшествующим уровнем техники. Скорости подачи, например, для резки 6-дюймового монокристалла GaAs, примерно в четыре раза выше по сравнению с традиционной ориентировкой, при которой невозможно соответствующим образом регулировать азимутальное угловое положение.

При модификации учитывается требуемая разориентировка с помощью установки пластины клина. При дальнейшей модификации аппарата для резки согласно изобретению монокристалл можно вращать в аппарате для резки вокруг его оси N0, показанной на фиг.1, которая перпендикулярна поверхности пластины, для того, чтобы регулировать оптимальный угол с целью минимизации режущих сил. Альтернативно, также можно регулировать оптимальный угол, чтобы минимизировать режущие силы, наклоняя проволочную площадку. В таком случае предпочтительно устанавливают измеряющее устройство, чтобы измерять отклонение устройства резки в ходе резки.

Вместо отклонения в измеряющем устройстве 10 также можно использовать бесконтактную систему измерения расстояния для определения ориентации платформы.

Все ошибки вследствие адгезии или загрязнения стопоров, эталонных торцевых поверхностей и т.д. устраняются, так как измерения можно делать непосредственно в аппарате 20 для проволочного распиливания. Описанные устройство и способ позволяют проводить высокоточное прямое измерение на проволочной пиле без риска для безопасности. Кроме того, угловое измерение автоколлимационным способом не зависит от расстояния измерения, так что автоколлимационный телескоп 25 можно установить вне пространства резки. В таком случае при резке можно закрывать соответствующий защитный колпак. Устройство X-Y-юстировки обеспечивает вертикальную и горизонтальную регулировку компонентов разориентировки, так что направление обработки кристалла можно свободно выбрать в любое время и можно использовать в качестве переменной регулировки в случае отклонения проволоки.

Изобретение не ограничено аппаратом для проволочного распиливания, а также может быть использовано, например, в аппарате для внутренней круговой резки.

Реферат

Изобретение относится к устройству и способу определения ориентации кристаллографической плоскости относительно поверхности кристалла, а также к аппарату и способу резки монокристалла в режущей машине. Техническим результатом является повышение точности резки и одновременно увеличение выхода пластин в ходе резки монокристалла. Для этого измеряют угол, который измеряемая поверхность кристалла образует с базовой осью, и угол, который кристаллографическая плоскость образует с базовой осью, и вычитают измеренные углы. В аппарате для проволочного распиливания, содержащем устройство X-Y-юстировки, затем осуществляют требуемую корректировку с помощью измерения ориентации и одновременно перемещают кристалл в горизонтальном и вертикальном положениях. В результате остается дополнительная степень свободы вращения кристалла в плоскости резки для достижения разреза, на который не действуют силы, перпендикулярные направлению подачи и направлению проволоки, так что отсутствует отклонение инструмента, или режущие силы минимальны. 4 н. и 21 з.п. ф-лы, 7 ил.

Комментарии