Устройство газовой горелки с предварительным смешиванием - RU2511820C2

Код документа: RU2511820C2

Чертежи

Описание

Настоящее изобретение относится к устройству газовой горелки с предварительным смешиванием.

В конкретной области техники известен тип конструкции газовых горелок с предварительным смешиванием, например, для конденсационных котлов, головка горелки которой устанавливается в камере сгорания, в которую подается газовоздушная смесь посредством нагнетания вентиляторного узла. Пример такого устройства горелки известен из итальянской заявки на патент №PD2007A000413, в которой описана горелка, которая крепится к крышке или к другому подобному элементу закрытия камеры горения, и в которой соосно смонтирован вентиляторный узел и головка горелки, подобная крышке. В этой заявке газовоздушная смесь, которая горит на поверхности головки горелки, подается через множество каналов для смешивания, которые открыты по направлению к внешней стороне горелки для того, чтобы всасывать воздух, и через которые воздух после смешивания с газом направляется в сечение всасывания вентилятора. Каждая из этих трубок обычно функционирует при пониженном давлении совместно с вентилятором, расположенным позади, и выполнена в виде трубки Вентури, которая образована сужающимся участком, являющимся смежным по отношению к расширяющемуся участку, между которыми находится минимальное поперечное сечение трубки Вентури, причем в этом поперечном сечении создается понижение импульса давления (понижение давления). Этот импульс обычно используется для всасывания из клапана горючего газа, который затем вводится в трубку для смешивания, чтобы затем смешиваться с воздухом, который всасывается за счет пониженного давления.

Импульс давления, который вырабатывается в минимальном поперечном сечении трубки Вентури, является, кроме того, функцией различных параметров. Например, если число оборотов вентилятора увеличивается для заданной геометрии, то больший поток воздуха всасывается с большей скоростью через минимальное сечение и, следовательно, создается более значительное понижение давления. Кроме того, если сопротивление потока позади вентилятора изменяется, то в результате изменяется импульс. Например, если сопротивление потока увеличивается, то импульс уменьшается, и для того чтобы была возможность его поддерживать на уровнях до увеличения сопротивления потока, обычно необходимо использовать другую трубку Вентури, имеющую меньшее минимальное поперечное сечение. Однако это приводит к увеличению стоимости, так как требуется изготовление и контроль дополнительных компонентов горелки. Этот недостаток, в частности, проявляется в приложениях, в которых ограниченный диапазон регулировки тепловой выходной мощности означает, что такие компоненты в дальнейшем необходимо заменять для правильной регулировки горелки.

Задачей настоящего изобретения является создание устройства горелки, которое структурно и функционально выполнено с возможностью устранения недостатков, присущих предшествующему уровню техники.

Эта задача решена настоящим изобретением посредством создания устройства горелки с предварительным смешиванием, содержащего средство для смешивания газовоздушной смеси, которая предназначена для подачи в секцию всасывания вентиляторного узла и передачи в головку горелки, причем средство для смешивания содержит множество трубок, каждая из которых имеет область в виде трубки Вентури со смежными участками, которые сужаются/расширяются по отношению к направлению потока, и с ограниченным поперечным сечением трубки, ограниченным между сужающимся участком и расширяющимся участком, причем в каждый сужающийся участок подается воздушный поток, который предназначен для дальнейшего смешивания с газовым потоком, который вводится в трубку в ограниченном поперечном сечении, при этом газовоздушная смесь подается через расширяющийся участок трубки в секцию всасывания вентиляторного узла, причем каждая трубка из множества образована взаимодействием, по меньшей мере, первой и второй отдельных друг от друга областей горелки вдоль профиля взаимодействия, при этом на каждой из областей горелки выполнены соответствующие отдельные участки каждой из трубок, причем, по меньшей мере, первый герметичный уплотнительный элемент выполнен между областями горелки вдоль профиля взаимодействия для того, чтобы предотвратить всасывание газа и/или воздуха по отношению к трубкам. По меньшей мере, первый уплотнительный элемент помещен между областями горелки на ограниченном поперечном сечении каждой из трубок Вентури из множества трубок, при этом, по меньшей мере, первый уплотнительный элемент имеет сквозные отверстия, которые ограничивают ограниченное поперечное сечение соответствующей трубки Вентури, по меньшей мере, в некоторых из множества трубок, в результате взаимодействия областей горелки вдоль профиля взаимодействия, причем, по меньше мере, первый уплотнительный элемент является взаимозаменяемым, по меньшей мере, со вторым уплотнительным элементом, который имеет соответствующие сквозные отверстия, чей полный размер для соответствующих поперечных сечений отличается от полного размера для поперечных сечений, относящихся к соответствующим отверстиям первого уплотнительного элемента, для того, чтобы изменять полное поперечное сечение, ограниченное множеством отверстий трубок, и, следовательно, управлять горелкой в соответствии с требуемой тепловой мощностью и/или сопротивлениями потока, которые существуют в трубках для подачи газовоздушной смеси в горелку.

Предпочтительно, по меньшей мере, первый уплотнительный элемент и вторые уплотнительные элементы, которые являются взаимозаменяемыми, имеют кольцевую форму, и сквозные отверстия, которые выполнены в каждом соответствующем уплотнительном элементе, отстоят друг от друга под углом в окружном направлении.

Предпочтительно, все отверстия, которые выполнены в первом уплотнительном элементе, имеют одинаковый заданный размер поперечного сечения, и все отверстия, которые выполнены во втором уплотнительном элементе, имеют одинаковый заданный размер поперечного сечения, который отличается от выполненного в первом уплотнительном элементе.

Предпочтительно, отверстия в первом уплотнительном элементе выполнены так, чтобы быть равными по числу отверстиям второго уплотнительного элемента.

Предпочтительно, каждое отверстие первого элемента имеет размер поперечного сечения, который равен размеру поперечного сечения каждого отверстия второго уплотнительного элемента, и полное число отверстий первого элемента отличается от полного числа отверстий второго уплотнительного элемента.

Предпочтительно, отверстия, которые выполнены в первом уплотнительном элементе и втором уплотнительном элементе одинаково разнесены друг от друга с заданным угловым интервалом.

Предпочтительно, посредством отверстий соответствующего уплотнительного элемента обеспечен проход для потока воздуха, который всасывается в горелку, причем соответствующие вторые отдельные отверстия выполнены в уплотнительных элементах и ограничивают поперечное сечение прохода потока газа, который вводится в ограниченное поперечное сечение каждой трубки Вентури.

Предпочтительно, для каждого уплотнительного элемента обеспечено отверстие для прохода газа в положение вблизи соответствующего отверстия для прохода всасываемого воздуха.

Предпочтительно, в каждом из уплотнительных элементов обеспечено множество третьих сквозных отверстий, которые ограничивают поперечное сечение прохода, на профиле взаимодействия областей горелки, из трубок, которые позволяют подавать потоки газовоздушной смеси, подаваемые со стороны нагнетания вентиляторного узла, в направлении головки горелки.

Предпочтительно, третьи отверстия размещены по окружности в каждом из уплотнительных элементов, чередуясь с отверстиями для прохода всасываемого воздуха.

Другие отличительные признаки и преимущества настоящего изобретения будут понятны из следующего подробного описания одного предпочтительного варианта осуществления, который иллюстрируется в виде неограничивающего примера со ссылкой на прилагаемые чертежи, на которых:

фиг.1 - вид в перспективе с частичным разрезом устройства горелки, выполненного согласно настоящему изобретению;

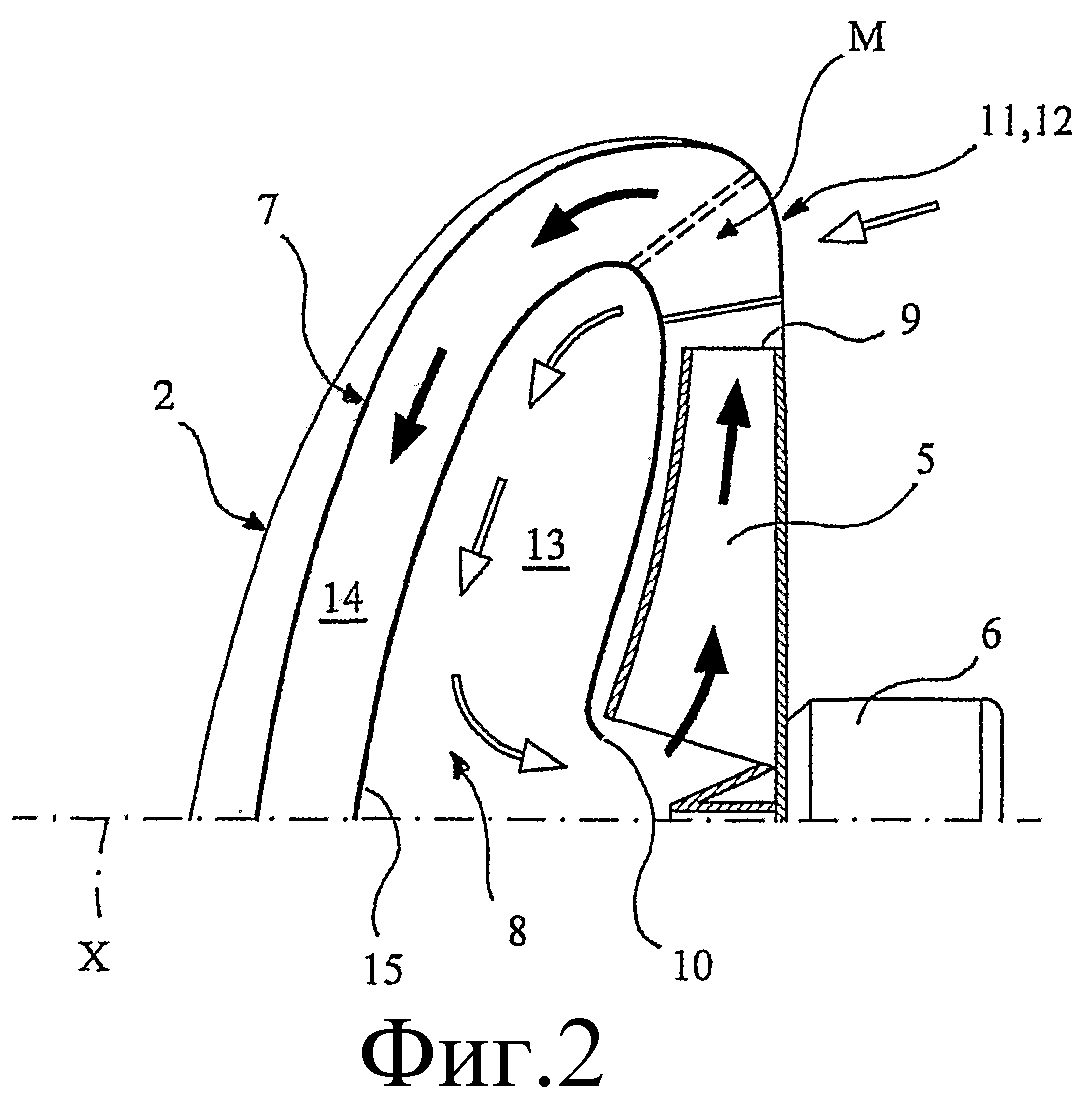

фиг.2 - схематичный вид узла горелки с фиг.1;

фиг.2А - схематичный вид другого узла с фиг.1;

фиг.3 и 4 - виды в перспективе с частичными разрезами узла, показанного на предыдущих чертежах на отдельных этапах сборки;

фиг.5 и 6 - виды спереди узла с фиг.4 в двух отдельных формах конструкции; и

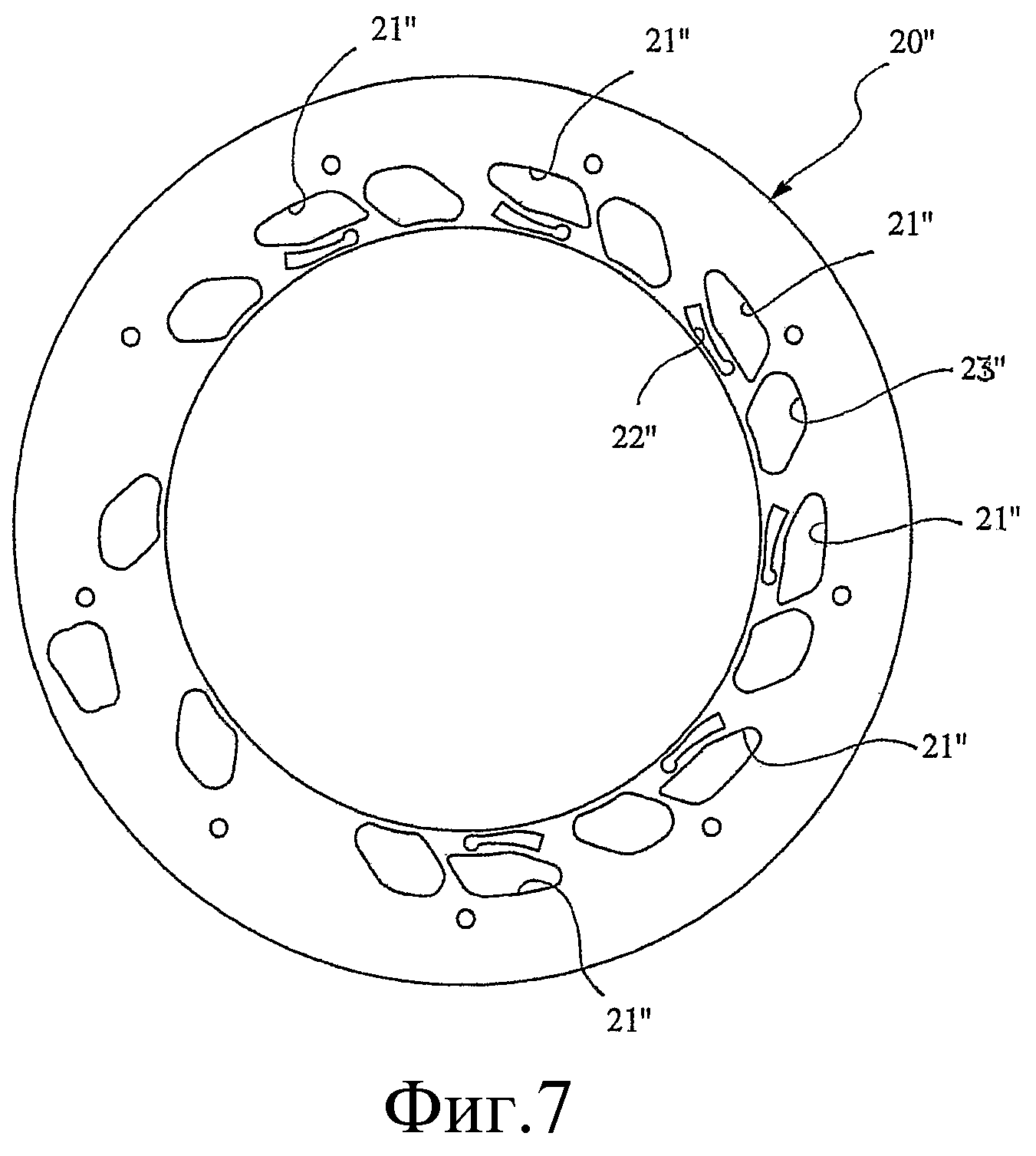

фиг.7 - другой вид спереди другого варианта конструкции узла с фиг.5 и 6.

На чертежах устройство газовой горелки с предварительным смешиванием, выполненное согласно настоящему изобретению, в целом обозначено ссылочной позицией 1.

Горелка содержит головку 2 горелки, предпочтительно имеющую конструкцию, подобную колпачку, чье основание преимущественно прикреплено к крышке 3, которая образует элемент закрытия камеры горения (не показано), которая связана с горелкой.

Вентиляторный узел 4, крыльчатка 5 центрифужного типа которого соосна с головкой, дополнительно опирается с возможностью вращения на крышку. Ось вращения крыльчатки, которая приводится в действие электродвигателем 6, обозначена X.

За головкой 2 и внутри по отношению к ней выполнен распределительный элемент, который обозначен ссылочной позицией 7, имеет также по существу форму, подобную колпачку, и выполнен со сквозными отверстиями для распределения газовоздушной смеси в огневой головке.

В теле горелки находится ограниченное между распределительным элементом 7 и крыльчаткой 5, обращенной к нему, внутреннее пространство или объем, которое в целом обозначено ссылочной позицией 8 и в которое подают отдельным и определенным способом смесь, которая поступает со стороны поперечного сечения 9 нагнетания вентилятора и которую направляют в распределитель 7, и поток газовоздушной смеси, который направляют в секцию 10 всасывания вентилятора. Такая структура горелки подробно описана в итальянской заявке на патент №PD2007A000413, на которую здесь сделана ссылка, касающаяся любых подробностей, не полностью изложенных ниже.

В частности, выполнено первое множество подающих трубок, которые обозначены ссылочной позицией 11 и обеспечивают подачу горючей газовоздушной смеси в головку 2, которая подается посредством стороны 9 нагнетания вентилятора, и второе множество подающих трубок 12, которые подходят для подачи потока воздуха и/или газа, который забирают снаружи тела горелки, в направлении секции 10 всасывания вентилятора. Эта секция всасывания размещена на той же самой стороне головки 2 и имеет связь с первой камерой 13, которая ограничена в объемном пространстве 8, которое находится между головкой 2 и крыльчаткой 5. Множество трубок 11 и 12 дополнительно выбраны по размеру и структуре так, чтобы поток газовоздушной смеси на стороне нагнетания вентилятора пересекался с потоком воздуха и/или газа, который направляется в секцию всасывания, как схематично изображено на фиг.2, в которую упомянутые потоки подаются с возможностью разделения и различения друг от друга с помощью трубок 11 и 12, соответственно.

Трубки 11 из соответствующего множества проходят в области сечения 9 нагнетатания вентилятора снаружи внешнего диаметра крыльчатки 5 для того, чтобы соединить секцию нагнетания со второй камерой 14 для распределения смеси, которую камера 14 также ограничивает в пространстве 8 между распределителем 7 и крыльчаткой и отделяет от камеры 13 посредством стенки 15.

Трубки 11 распределены по окружности, расположенной позади сечения 9 нагнетания, с заданным угловым интервалом, в частности с постоянным угловым интервалом. Каждая из трубок 11 дополнительно имеет, по отношению к направлению потока, впускное отверстие 11а для смеси (выполненное со стороны нагнетания вентилятора), в котором поток имеет преобладающую радиальную составляющую, и выпускное отверстие 11b на противоположном конце, в котором поток имеет преобладающую осевую составляющую. Позади выпускного отверстия, камера 14 выполнена с возможностью дополнительного отклонения потока для того, чтобы подавать его вдоль распределителя 7 для эффективного питания головки 2.

Второе множество подающих трубок 12 выполнено для того, чтобы производить предварительное смешивание воздуха, забираемого снаружи, с газом, который вводится в трубку, и таким образом подавать предварительно смешанный газовоздушный поток в секцию 10 всасывания вентилятора.

Трубки 12 размещены в чередующемся положении по отношению к трубкам 11 таким способом, чтобы в области пересечения потоков, обозначенных М на фиг.2, каждая трубка 12 помещалась между парой трубок 11, которые расположены рядом друг с другом.

Каждая трубка 12 открыта на внешней стороне горелки, на сечении 12а всасывания трубки, посредством которого поток воздуха всасывается и продолжается до противоположной выпускного сечения 12b, которое размещено с возможностью связи с секцией 10 всасывания вентилятора. Далее будет подробно описана только одна из трубок 12, так как они имеют одинаковую конструкцию.

Каждая трубка 12 снабжена средством смешивания, которое содержит участок самой трубки, выполненной в виде трубки Вентури, то есть содержащей сужающийся участок 16а, который продолжается в смежном расширяющемся участке 16b, причем между этими участками находится ограниченное сечение (минимальное сечение) трубки Вентури, обозначенное 16с. В таком минимальном сечении 16с в трубку Вентури вводят поток газа, всасываемый за счет пониженного давления, которое образуется в минимальном сечении. Трубка обозначена ссылочной позицией 17 и продолжается в виде клапана 18, который изображен только схематично и который может подавать горючий газ в соответствующую трубку 12 при таком минимальном сечении 16с. На фиг.2А изображен точный схематичный вид предварительно выбранной конфигурации, относящейся к трубке Вентури.

Каждая трубка 12 дополнительно образует следующее зацепление первой области и второй области горелки, которые находятся отдельно друг от друга, вдоль поверхностного профиля взаимодействия, причем первая область, которая в общем обозначена А, ограничена в основной структуре крышки 3, которая продолжается соосно спереди крыльчатки, при этом вторая область, которая в общем обозначена В, размещена позади крыльчатки и в которой стенка 15 размещена в нагнетательной зоне горелки. Между областями А и В горелки помещен герметичный уплотнительный элемент, который обозначен ссылочной позицией 20 и основная функция которого состоит в предотвращении всасывания газа и/или воздуха между трубками 11 и 12 связанным между собой способом.

Уплотнительный элемент 20 имеет, предпочтительно, плоскую кольцеобразную форму с уменьшенной поперечной толщиной, как показано на фиг.4. В соответствии с главной особенностью изобретения уплотнительный элемент позиционируется на ограниченных сечениях 16с трубок 12 (минимальное сечение трубки Вентури). Уплотнительный элемент 20 дополнительно снабжен, в своей кольцевой стенке, множеством сквозных отверстий, которые все обозначены ссылочной позицией 21 и которые ограничивают ограниченное сечение соответствующей трубки Вентури, по меньшей мере, в некотором из множества трубок 12 после того, как области А и В горелки вошли во взаимодействие вдоль своего профиля взаимодействия с помещенным уплотнением 20.

Как показано на фиг.5, сквозные отверстия 21 размещены по окружности с постоянным угловым интервалом вдоль кольцевой стенки уплотнения 20. Они имеют, при виде со стороны поперечного сечения, по существу каплеобразную форму. Соответствующее сквозное отверстие 22, имеющее форму поперечного сечения, продолжающегося в преобладающем направлении, как ясно показано на фиг.5, выполнено и связано со смежным положением по отношению к каждому отверстию 21. Эти отверстия 22 ограничивают сечения прохождения потока газа для каждой из трубок 17, в ограниченном сечении трубки Вентури, где происходит ввод горючего газа в воздушный поток, который подается с помощью трубок 12.

Более подробно, каждая трубка 17, которая находится спереди уплотнителя 20, имеет связь с каналом 17а, продолжающимся кольцеобразно в области А горелки и концентрично относительно оси X, который служит для распределения и подачи газа из клапана в каждую из трубок 17. Канал 17а одновременно ограничен областью А горелки и уплотнением 20, которое граничит с ней.

В уплотнительном элементе 20 дополнительно определены границы другого множества сквозных отверстий, которые все обозначены ссылочной позицией 23 и которые определяют границы поперечного сечения прохода потока газовоздушной смеси, которая подается путем нагнетания 9 вентилятора и которая направляется на распределитель 7 огневой головки. Другими словами, эти отверстия 23 ограничивают поперечное сечение каждой из трубок 11 в области уплотнения 20 и расположены вдоль кольцевого профиля уплотнения при выравнивании с отверстиями 21 с заданным, постоянным, угловым интервалом. В предпочтительном варианте осуществления (см. фиг.5) предусмотрены отверстия 23, выполненные чередующимся способом по отношению к отверстиям 21 вдоль общего круглого профиля, который является концентрическим относительно оси X, для того, чтобы каждое отверстие 23 помещалось между парой взаимно смежных отверстий 21, как ясно показано на фиг.5.

В соответствии с главной особенностью настоящего изобретения уплотнительный элемент 20 выполнен взаимозаменяемым, по меньшей мере, со вторым уплотнительным элементом, который обозначен 20' (см. фиг.4 и 6) и снабжен множеством сквозных отверстий 21', имеющих одинаковое назначение, как у соответствующих отверстий 21 уплотнения 20, причем полный размер поперечных сечений этих отверстий 21' отличается (более или менее) от полного размера поперечных сечений, относящихся к отверстиям 21. В этом способе с помощью уплотнителя 20, который является взаимозаменяемым с уплотнением 20', можно изменять полное сечение, относящееся к потоку воздуха, который всасывается в горелку для того, чтобы в итоге регулировать горелкой в соответствии с требуемой тепловой выходной мощностью и/или сопротивлениями потока, которые существуют в подающих трубках газовоздушной смеси.

Очевидно, что настоящее изобретение позволяет обеспечить множество уплотнительных элементов с числом и формой отверстий 21, которые предпочтительно заданы в соответствии с требованиями для регулировки и интервалов мощности, требуемых для работы горелки. Ниже приведена ссылка только на второй взаимозаменяемый уплотнительный элемент, при этом можно обеспечить множество взаимозаменяемых уплотнений.

В первом предпочтительном варианте осуществления предусмотрено одинаковое число отверстий 21, 21' и 23, 23' в уплотнениях 20 и 20' и чередующееся расположение в каждом из этих уплотнений, как описано выше и показано на фиг.5 и 6, соответственно. Кроме того, отверстия 21 расположены на равном расстоянии друг от друга, как отверстия 21', 23 и 23'.

Второй уплотнительный элемент 20' отличается от уплотнения 20 тем, что предусмотрены отверстия 21', каждое из которых имеет поперечное сечение большего размера, чем размер каждого соответствующего отверстия 21 уплотнения 20.

В варианте уплотнения 20', в целом обозначенном ссылочной позицией 20'', может быть взамен предусмотрен ряд отверстий 21'', количество которых будет отличаться от количества отверстий 21', но отверстия 21' и 21'' будут иметь одинаковое поперечное сечение. На фиг.7, которая изображает этот вариант, ясно показано, как предусмотрено только шесть отверстий 21'', в отличие от уплотнения 20', которое имеет девять соответствующих отверстий 21'. В результате, для данного поперечного сечения отверстий 21' и 21'', полное сечение изменяется в случае, когда уплотнение 20' заменяется на уплотнение 20''.

Конечно, возможны и другие варианты конструкции, все из которых направлены на обеспечение различных конфигураций калиброванных отверстий для прохода впускного воздуха в ограниченном сечении трубки Вентури для каждого из уплотнений, которые выполнены и которые являются взаимозаменяемыми таким способом, чтобы вырабатывать требуемый импульс давления для того, чтобы управлять газовым клапаном. Предпочтительно, чтобы этот способ обеспечивал широкую модуляцию в соответствии с требуемой тепловой мощностью для каждого диапазона мощностей путем простой замены уплотнительного элемента без любых других замен дополнительных компонентов и без любой модификации других структурных компонентов горелки как на стороне крышки, так и на стороне нагнетания. В результате управление устройством горелки упрощается и облегчается, даже при наличии широких диапазонов модуляции, которые требуются для тепловой мощности устройства.

Кроме того, можно, если это рассматривать предпочтительным, выполнить дросселирование проходных сечений газа в трубках 17 посредством различного обеспечения (касающегося числа и размера сечения) отверстий 22 в каждом из уплотнительных элементов, которые можно выполнить и которые можно взаимно заменить.

Таким образом, изобретение решает поставленную задачу и обеспечивает в результате преимущества по сравнению с известными решениями.

Реферат

Изобретение относится к области энергетики. Устройство газовой горелки с предварительным смешиванием содержит средство для смешивания газовоздушной смеси, которая предназначена для подачи в секцию всасывания вентиляторного узла (4) и передачи в головку (2) горелки, причем средство для смешивания содержит множество трубок (12), каждая из которых имеет область в виде трубки Вентури со смежными участками (16а, 16b), которые сужаются/расширяются по отношению к направлению потока, и с ограниченным поперечным сечением (16с) трубки, ограниченным между сужающимся участком и расширяющимся участком, причем в каждый сужающийся участок (16а) подается воздушный поток, который предназначен для дальнейшего смешивания с газовым потоком, который вводится в трубку в ограниченном поперечном сечении (16с), при этом газовоздушная смесь подается через расширяющийся участок (16b) трубки в секцию (10) всасывания вентиляторного узла (4), причем каждая трубка (12) из множества образована взаимодействием, по меньшей мере, первой и второй отдельных друг от друга областей (А, В) горелки вдоль профиля взаимодействия, при этом на каждой из областей (А, В) горелки выполнены соответствующие отдельные участки каждой из трубок (12), причем, по меньшей мере, первый герметичный уплотнительный элемент (20) выполнен между областями (А, В) горелки вдоль профиля взаимодействия для того, чтобы предотвратить всасывание газа и/или воздуха по отношению к трубкам (12). По меньшей мере, первый уплотнительный элемент (20) помещен между областями (А, В) горелки на ограниченном поперечном сечении (16с) каждой из трубок Вентури из множества трубок (12), при этом, по меньшей мере, первый у

Формула

при этом, по меньшей мере, первый уплотнительный элемент (20) имеет сквозные отверстия (21), которые ограничивают ограниченное поперечное сечение соответствующей трубки Вентури, по меньшей мере, в некоторых из множества трубок (12), в результате взаимодействия областей (А, В) горелки вдоль профиля взаимодействия,

причем, по меньше мере, первый уплотнительный элемент (20) является взаимозаменяемым, по меньшей мере, со вторым уплотнительным элементом (20', 20''), который имеет соответствующие сквозные отверстия (21', 21''), чей полный размер для соответствующих поперечных сечений отличается от полного размера для поперечных сечений, относящихся к соответствующим отверстиям (21) первого уплотнительного элемента (20), для того, чтобы изменять полное поперечное сечение, ограниченное множеством отверстий трубок, и, следовательно, управлять горелкой в соответствии с требуемой тепловой мощностью и/или сопротивлениями потока, которые существуют в трубках для подачи газовоздушной смеси в горелку.

Документы, цитированные в отчёте о поиске

Усовершенствованное устройство смесителя для воздуха и газа

Комментарии