Способ и система для удаления наслоения настыли в печи - RU2576281C2

Код документа: RU2576281C2

Чертежи

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0001] Изобретение относится к удалению подовых настылей из печи и более конкретно к применению простой и легкой когерентно-струйной фурмы для расплавления и удаления подовых настылей из медеплавильной анодной или раздаточной печи.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Производство меди обычно включает многостадийную процедуру, которая предусматривает операции концентрирования, плавки, конверсии, рафинирования, литья анодов и электролитического рафинирования. Обычно, начиная с руды, содержащей один или более сульфидных минералов меди или меди-железа, таких как халькоцит, халькопирит и борнит, руду преобразуют в концентрат, обычно содержащий от 25 до 35 вес.% меди. Затем концентрат под действием тепла и кислорода сначала конвертируют в штейн, а затем в черновую медь. Дальнейшее рафинирование черновой меди в анодной печи реализуется дополнительным снижением содержания примесей кислорода и серы в черновой меди типично от столь высоких уровней как 0,80% и 1,0% соответственно до столь низких уровней как 0,05% и 0,002% соответственно и обычно осуществляется при температуре от примерно 1090°С (2000°F) до 1300°С (2400°F). Однако во время процесса анодного рафинирования в анодной печи накапливаются твердые настыли, которые склонны оказывать вредное влияние на мощность печи и в конечном итоге на производство меди.

[0003] Печные настыли распространены в пирометаллургических реакторах для производства как черных, так и цветных металлов. Печные настыли включают подовые настыли и настыли на стенах (или каналах), а также настыли в горловине кипятильника, использующего тепло отходящих газов, и настыли в шахтном стволе, наблюдаемые в печах взвешенной плавки. Подовые настыли в реакторах цветной металлургии были зарегистрированы в ранних конвертерных операциях и в более позднее время в печах взвешенной плавки цветных металлов. Механизм образования подовой настыли представляется сложным явлением, которое включает такие факторы как химический состав шлака, кислородный потенциал, а также механизмы тепло- и массопереноса. Нарастание подовой настыли, по-видимому, имеет отношение, по меньшей мере частично, к попыткам увеличить продолжительность кампании печей и выбранным условиям эксплуатации печи, включая частоту сгребания шлака, характеристики пористой смесительной пробки для вдувания газа и условия случайных неполадок выше по потоку относительно печи.

[0004] Один пример вредных влияний подовых настылей наблюдали при плавильных операциях в компании Kennecott Utah Copper. В результате сокращения мощности печи от нормальной эксплуатационной мощности в примерно 600 т до сниженной эксплуатационной мощности в примерно 400 т, причем медеплавильные анодные печи, используемые в компании Kennecott Utah Copper, стали переполняться всего лишь после двух выпусков черновой меди из конвертера взвешенной плавки, и это укороченное время заполнения печи сократило продолжительность времени, имеющегося в распоряжении для расплавления лома. Кроме того, сниженная мощность печи увеличила число циклов рафинирования, чтобы обеспечить желательный уровень выпуска медной продукции. В целом же производительность по анодам плавильной печи на предприятии Kennecott упала вследствие подовых настылей на величину вплоть до примерно 20%.

[0005] Предшествующие попытки удаления наслоения подовой настыли были сосредоточены на флюсовании и применении твердых топлив для стимулирования плавления наслоения. Например, в попытках расплавить наслоения подовой настыли использовали ферросилиций в качестве топлива. В кислородно-конвертерных сталеплавильных печах подовые настыли обычно удаляют путем загрузки печи ферросилицием и сжигания ферросилиция кислородом, подаваемым через основную кислородную фурму. Альтернативную попытку уменьшить или устранить нарастание подовой настыли в печи представляет собой флюсование кальцинированной содой с добавлением или без добавления извести и алюминиевой стружки (т.е. в условиях термитной реакции). Однако недостатки, связанные с топливами, такими как ферросилиций, и с флюсованием кальцинированной содой, включая контроль температуры и локализованное тепловыделение, могут оказывать вредные влияния на продолжительность кампании анодных печей. В частности, поскольку геометрическая форма анодной печи обычно несимметрична относительно источника кислорода, возникают проблемы с контролем температуры и с потенциальной возможностью повреждения огнеупорной футеровки чрезмерным локализованным тепловыделением при использовании таких топлив как ферросилиций и флюсовании кальцинированной содой.

[0006] Еще один метод удаления наслоения подовой настыли, который применяли ранее, состоит в подведении значительного количества энергии кислородно-топливной горелкой вблизи наслоения настыли, чтобы частично расплавить и отделить настыль. И хотя это решение оказалось вполне эффективным, существует ряд серьезных проблем в отношении воздействий кислородно-топливной горелки на целостность огнеупорной футеровки, а также экологических проблем, связанных с увеличением выбросов, обусловленных кислородно-топливной горелкой.

[0007] Для разрешения проблемы подовых настылей также была предложена традиционная технология когерентной струи. Одной такой когерентно-струйной системой является система CoJet® фирмы Praxair, которая обеспечивает возможности как подведения химической энергии, так и вдувания газа для металлургических процессов, таких как процесс рафинирования анодной меди. Короче говоря, когерентно-струйная технология создает пламенную оболочку вокруг высокоскоростной газовой струи. Пламенная оболочка сокращает увлечение окружающего газа в высокоскоростную струю, тем самым сохраняя профиль скоростей струи на более длинных расстояниях по сравнению с газовой струей без оболочки. Когерентно-струйная технология и система были показаны как потенциально применимые при рафинировании анодной меди в качестве источника струй верхнего дутья окислительных и восстановительных газов для огневого рафинирования, а также источника энергии для повышения скоростей расплавления лома. Скорости расплавления лома на уровне примерно 9 т/ч с использованием традиционных когерентно-струйных технологий и систем были продемонстрированы в одной медеплавильной анодной печи в компании Kennecott Utah Copper, на 203 т лома, расплавленного во время одного периода плавки.

[0008] Однако если использование когерентно-струйной технологии для удаления подовых настылей должно приобрести практическую промышленную значимость, то должны быть преодолены некоторые эксплуатационные проблемы и недостатки применения существующих или традиционных когерентно-струйных систем. Эти эксплуатационные проблемы включают: вскрытие амбразуры когерентно-струйной фурмы часто требовало работы ручным отбойным молотком и огневой резки в среде активного газа; подсоединение газоподводящих шлангов к когерентно-струйной фурме в сборе требовало повышенных производственных навыков и контроля, заглушение амбразуры когерентно-струйной фурмы было затруднительным и могло приводить к утечке расплавленной меди, и размер и вес устройств когерентно-струйной фурмы в сборе обычно требовали усилий по меньшей мере двух работников для монтажа и демонтажа.

[0009] Как более подробно обсуждается в нижеследующих разделах, многие из этих затруднений преодолеваются раскрытыми сейчас системой и способом удаления настылей с использованием когерентно-струйной фурмы в сборе с более простой конструкцией.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0010] В одном аспекте изобретение может быть охарактеризовано как способ удаления твердых настылей из анодной печи, включающий в себя стадии: (а) подсоединяют или размещают по меньшей мере одну когерентно-струйную фурму в сборе в печи, способную создавать когерентный кислородно-топливный газовый поток, практически не содержащий газообразного азота, причем когерентный кислородно-топливный газовый поток содержит основной поток газообразного кислорода и окружающую пламенную оболочку из топлива и газообразного кислорода; (b) направляют когерентный кислородно-топливный газовый поток из упомянутой когерентно-струйной фурмы в сборе в сторону твердых настылей при расходе тепла от примерно 4 миллионов BTU/час до примерно 15 миллионов BTU/час (BTU = Британская тепловая единица) и с основным потоком газообразного кислорода, имеющим осевую скорость от примерно 75 до примерно 500 футов в секунду; и (с) отсоединяют или удаляют когерентно-струйную фурму в сборе из анодной печи; и (d) поворачивают анодную печь для удаления любых расплавленных настылей из анодной печи через отверстие. Длина пламени когерентного кислородно-топливного газового потока является достаточной для расплавления твердых настылей внутри печи, но не сталкивается с огнеупорной стенкой.

[0011] В еще одном аспекте изобретение может быть охарактеризовано как система для удаления твердых настылей из анодной печи, включающая в себя печь, имеющую донную часть, где склонны нарастать твердые настыли, и верхнюю часть, причем печь имеет огнеупорную стенку и содержит одно или более закрываемых отверстий в верхней части печи; по меньшей мере одну когерентно-струйную фурму в сборе, установленную в верхней части печи и направленную на твердые настыли в донной части печи, причем когерентно-струйная фурма в сборе соединена с источниками кислородсодержащего газа, инертного газа и топлива; и систему газорегулирования, функционально связанную с когерентно-струйной фурмой в сборе и упомянутыми источниками кислородсодержащего газа, инертного газа и топлива. Система газорегулирования предназначена для регулирования подачи упомянутых газов в когерентно-струйную фурму в сборе с получением когерентного кислородно-топливного газового потока, содержащего основной поток кислородсодержащего газа и окружающую пламенную оболочку, при расходе тепла от примерно 4 миллионов BTU/час до примерно 15 миллионов BTU/час и с основным потоком кислородсодержащего газа, имеющим осевую скорость от примерно 75 до примерно 500 футов в секунду, и при этом длина пламени когерентного кислородно-топливного газового потока является достаточной для расплавления твердых настылей в донной части печи без столкновения с огнеупорной стенкой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012] Вышеуказанные и прочие аспекты, признаки и преимущества изобретения будут более понятными из нижеследующего, более подробного его описания, представленного в сочетании со следующими чертежами.

[0013] Фиг. 1 представляет собой иллюстрацию в разрезе медеплавильной анодной печи, изображающую наслоение твердой настыли;

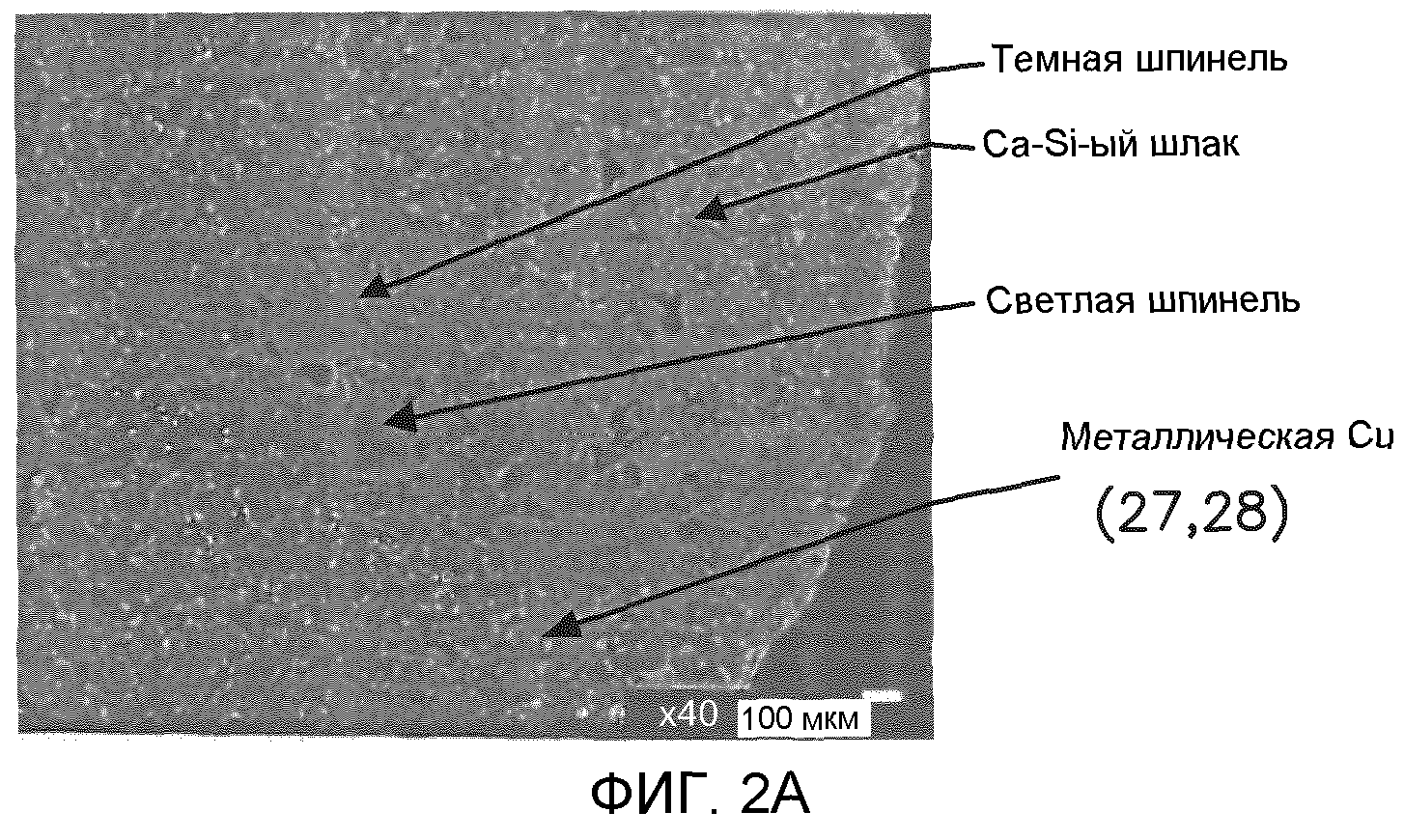

[0014] фиг. 2А и 2В представляют собой увеличенные изображения отполированных образцов настылей, выявляющие разнообразные фазы настылей;

[0015] фиг. 3 представляет собой схематическую иллюстрацию части процесса рафинирования анодной меди, в том числе анодные печи, применяемые на предприятии Kennecott Utah Copper;

[0016] фиг. 4А представляет собой трехмерный вид когерентно-струйной фурмы в сборе согласно уровню техники, размещенной внутри водоохлаждаемого кожуха, тогда как фиг. 4В представляет собой чертеж более простой, меньшей по размеру и более легкой по весу когерентно-струйной фурмы в сборе согласно изобретению;

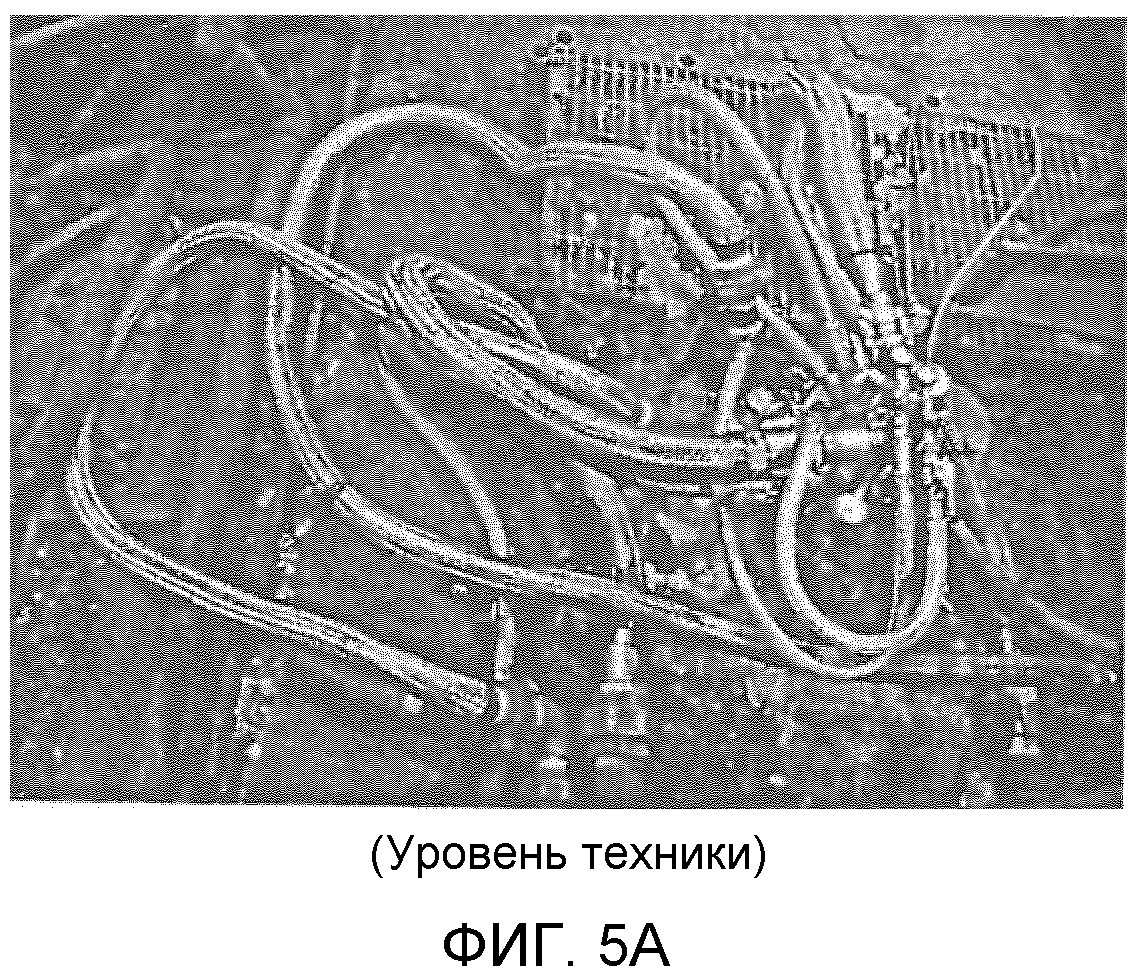

[0017] фиг. 5А изображает когерентно-струйную фурму в сборе согласно уровню техники, установленную и работающую на медеплавильной анодной печи, тогда как фиг. 5В изображает предложенную когерентно-струйную фурму в сборе, установленную и работающую на медеплавильной анодной печи;

[0018] фиг. 6 представляет собой вид с торца в разрезе когерентно-струйной фурмы в сборе в соответствии с одним вариантом реализации изобретения;

[0019] фиг. 7 представляет собой вид в продольном разрезе когерентно-струйной фурмы в сборе по фиг. 6;

[0020] фиг. 8 представляет собой график, который показывает измеренную в тоннах меди производительность анодной печи как функцию времени между сентябрем 2008 года и ноябрем 2009 года для первой медеплавильной анодной печи на предприятии Kennecott Utah Copper; и

[0021] фиг. 9 представляет собой график, который показывает измеренную в тоннах меди производительность анодной печи как функцию времени между сентябрем 2008 года и ноябрем 2009 года для второй медеплавильной анодной печи на предприятии Kennecott Utah Copper (график).

ПОДРОБНОЕ ОПИСАНИЕ

[0022] Используемый здесь термин «когерентный газовый поток» или «когерентная струя» означает газовый поток, который имеет малое увеличение диаметра струи в радиальном направлении или не имеет его вообще и который сохраняет свою осевую скорость на значительном расстоянии от лицевой поверхности струйного сопла. Такие струи образуются при нагнетании газовой струи через сужающееся/расширяющееся сопло и окружении ее пламенной оболочкой, которая простирается поверх по меньшей мере части длины струи, а предпочтительно по всей длине струи. Подобным же образом термин «пламенная оболочка» означает горящий поток, образовавшийся при горении топлива и окислителя, который простирается вдоль одного или более газовых потоков.

[0023] В широком смысле раскрытые теперь система и способ в основном относятся к применению когерентно-струйной технологии для удаления твердых настылей в печи в процессе рафинирования цветных металлов. В то время как предпочтительные варианты реализации относятся, в частности, к настылям, образовавшимся во время рафинирования расплавленной анодной меди, определенные аспекты и признаки предложенных систем и способов в равной мере применимы к выплавке и рафинированию других цветных металлов, таких как никель, свинец, цинк и олово. Понятно, что в расплаве цветного металла, рафинируемого с использованием раскрытых здесь способов, могут быть различные количества черного металла. Раскрытые система и способ особенно полезны для удаления твердых настылей в медеплавильной анодной печи.

[0024] Как обсуждается здесь, когерентно-струйная технология включает вдувание газов в виде когерентных газовых струй на высоких скоростях для достижения технологических преимуществ, превосходных по сравнению с традиционными методами вдувания газов при пирометаллургическом рафинировании цветных металлов. Струю газового потока поддерживают когерентной специально сконструированные сопла для вдувания газа. Когерентность означает сохранение диаметра и скорости струи. Когерентная струя доставляет к твердым настылям точные количества газового потока с более высоким импульсом, лучшим столкновением, меньшим отклонением или затуханием, меньшим увлечением окружающих печных газов. Более важно то, что применение когерентной струи для расплавления твердых настылей выполняется без подвергания серьезному риску огнеупорной футеровки или неблагоприятного сокращения продолжительности кампании печи.

[0025] Обращаясь теперь к фиг. 1, там показана иллюстрация в разрезе медеплавильной анодной печи 10 типа, установленного на предприятии Kennecott Utah Copper. Визуальное обследование внутреннего пространства 11 медеплавильной анодной печи 10 показало, что наслоение 12 подовой настыли обычно является наибольшим вблизи предназначенного для подачи меди торца 14 печи 10. Также присутствует наслоение настыли 12 вблизи оснащенного горелками торца 16 печи 10, тогда как наслоение 12 настыли является самым тонким в центральной секции 18 или центральной области печи 10.

[0026] Охарактеризование наслоения настыли в анодной печи выполняли отбором образцов, полученных с использованием трубки, введенной в подовую настыль. Образцы настыли обычно состояли из богатой медью части и бедной медью части. Бедная медью фаза признана характерной для массы наслоения внутри печи. Отполированные образцы настылей при 40- и 370-кратном увеличении показаны на фиг. 2А и 2В. Как видно на них, присутствующие в образцах настылей фазы главным образом представляют собой темную шпинель 22 с умеренным количеством Са-Si-го шлака 24 (т.е. оксид Са, Si, Al, Fe, Cu). Другие фазы, также присутствующие в настыли в относительно небольших количествах, включают: светлую шпинель 25 (т.е. оксид Fe, Cu), оксид 26 Cu-Fe (т.е. Cu2O:Fe2O3), фазу 27 с высоким содержанием Cu (т.е. Cu и Fe2O3) и фазу 28 металлической Cu (т.е. 98% Cu).

[0027] Для идентификации разнообразных присутствующих фаз использовали электронно-зондовый микроанализ (EPMA) и аппроксимировали объемы каждой фазы внутри образцов настыли. Как показано в табл. 1, преобладающей фазой подовой настыли была темная шпинель, богатая магнетитом шпинельная фаза с другими стабилизирующими шпинель второстепенными (незначительными) компонентами, и настыль также содержала вторичный компонент светлой шпинели, а также присутствовало некоторое количество силиката кальция.

[0028] Существуют многочисленные факторы, которые вносят свой вклад в проблему наслоения твердой настыли внутри медеплавильной анодной печи, включая состав новых завалок, рабочие температуры, продолжительности технологического цикла и т.д. Какой бы ни была причина, наслоение настыли внутри медеплавильной анодной печи вносит непосредственный вклад в снижение производства меди со временем, поскольку наслоение настыли фактически уменьшает объем печи, имеющийся для получения меди. Более того, есть не так много времени между выпуском расплавленной меди из печи для литья и принятием новых завалок черновой меди и/или медного лома внутрь печи, чтобы смягчить проблему наслоения настыли традиционными средствами.

[0029] На фиг. 3 изображена схематическая иллюстрация анодных печей 30 на предприятии Kennecott Utah Copper. Первая анодная печь 32 показана имеющей одиночную амбразуру 33 когерентно-струйной фурмы, тогда как вторая анодная печь 34 показана как приспособленная для наличия одной или более амбразур 35 и 36 когерентно-струйных фурм. После удаления шлака черновую медь 37 из конвертера 38 взвешенной плавки через загрузочное отверстие 39 подают в медеплавильные анодные печи, где черновая медь 37 подвергается главным образом процессу огневого рафинирования, включающему стадии окисления и восстановления. В процессе огневого рафинирования используют торцевые горелки, размещенные на одном торце 31 каждой медеплавильной анодной печи, удаленном от загрузочного отверстия 39. Технологические стадии окисления и восстановления применяют к расплавленной меди внутри анодной печи, оснащенной фурмами 41 для введения надлежащих газов в расплавленную медь во время процесса рафинирования. Отходящие газы обычно засасываются или выводятся через загрузочные отверстия 39. По завершении процесса огневого рафинирования внутри каждой анодной печи печь поворачивают так, чтобы вылить расплавленную медь из анодной печи 32, 34 для направления в процесс 43 литья. После опорожнения анодной печи обнажается наслоение настылей внутри анодной печи.

[0030] Фиг. 4А показывает трехмерное изображение когерентно-струйной фурмы в сборе согласно уровню техники, размещенной внутри водоохлаждаемого кожуха. Когерентно-струйная фурма в сборе согласно уровню техники имеет площадь проекции длиной примерно 37 дюймов и максимальным размахом или диаметром примерно 16 дюймов. Известный из уровня техники инжектор когерентной струи, размещенный внутри водоохлаждаемого кожуха, имеет диаметр примерно 6 дюймов и весит примерно 200 фунтов. Вся когерентно-струйная система с водоохлаждаемым кожухом обычно весит почти 400 фунтов.

[0031] Напротив, более простая, меньшая по размеру и легкая по весу когерентно-струйная фурма в сборе по изобретению, показанная на фиг. 4В размещенной внутри водоохлаждаемого кожуха, имеет площадь проекции длиной примерно 37 дюймов, но максимальным диаметром лишь примерно 7 дюймов. Более тонкий инжектор когерентной струи имеет диаметр лишь примерно 3,5 дюйма, и вся когерентно-струйная система весит примерно вполовину меньше устройства согласно уровню техники, показанного на фиг. 4А. Эта меньшая и более тонкая когерентно-струйная фурма в сборе позволяет использовать более узкие амбразуры в верхней части корпуса печи, обеспечивая более простое и более надежное заглушение их.

[0032] Место монтажа предложенной когерентно-струйной фурмы в сборе предпочтительно находится рядом с существующей платформой или мостками так, чтобы для доступа к когерентно-струйной фурме в сборе не требовались никакие работы на высоте. Это размещение представляет основное усовершенствование с точки зрения удобства и простоты эксплуатации.

[0033] Уменьшенный вес предложенной когерентно-струйной фурмы в сборе вместе с вышеописанным местом монтажа обеспечивает заметно упрощенное извлечение и установку когерентно-струйной фурмы в сборе внутри анодной печи. Амбразуры с меньшими диаметрами обычно легче вскрывать и проще заглушать, что сводит к минимуму риски в отношении безопасности, связанные с протеками.

[0034] Предложенная когерентно-струйная фурма в сборе также имеет более простую конструкцию для подсоединения гибких газоподводящих шлангов. Представленные гибкие газоподводящие шланги могут быть легко разделены и обеспечивают возможность размещения их в отдалении от оболочки печи. Эти отличия четко выделяются при визуальном сравнении фиг. 5А, которая показывает известную из уровня техники когерентно-струйную фурму в сборе, установленную и работающую на медеплавильной анодной печи на предприятии Kennecott Utah Copper, с предложенной когерентно-струйной фурмой в сборе, установленной и работающей на медеплавильной анодной печи также на предприятии Kennecott Utah Copper, показанной в фиг. 5В. Будучи более простой по конструкции, каждая из предложенных когерентно-струйных фурм в сборе по-прежнему способна поставлять в медеплавильную анодную печь вплоть до 18 миллионов BTU/час.

[0035] Всякий раз, когда рассматривается применение когерентно-струйной фурмы в сборе в печи, остается проблемой целостность конструкции печи и, в частности, целостность характерной огнеупорной футеровки на внутренней поверхности печи. Применением меньшей когерентно-струйной фурмы в сборе наряду с меньшими амбразурами фурмы сводятся к минимуму проблемы с конструкцией и огнеупорной футеровкой, связанные с когерентно-струйной технологией, и производственные, а также экономические преимущества удаления подовых настылей превалируют над рисками и затруднениями, связанными с сохранением целостности печи и сокращением срока службы печи вследствие встраивания когерентно-струйного узла в печь.

[0036] Обращаясь теперь к фиг. 6 и 7, там иллюстрирована предпочтительная когерентно-струйная фурма для удаления настыли, в целом обозначенная позицией 40, включающая лицевую поверхность 42, имеющую расположенное в ней по центру, примерно посередине в радиальном направлении, основное сопло 44, окруженное концентрическими кольцами топливных и окислительных каналов 46 и 48. Хотя это не показано на фиг. 6 и 7, когерентно-струйная фурма в сборе содержится в кожухе с рубашкой водяного охлаждения, и они охлаждаются водой с помощью гибкого шланга от водяной рубашки к арматуре 49 для подключения к водопроводу.

[0037] В предпочтительном варианте реализации вторичное топливо предпочтительно представляет собой природный газ, а вторичный окислитель представляет собой кислородсодержащий газ, такой как технически чистый кислород. Предпочтительно каждый из вторичных каналов 46 и 48 размещают в кольцеобразной выемке внутри водоохлаждаемого кожуха с тем, чтобы свести к минимуму любое закупоривание вторичных каналов. Первичное газовое сопло 44 представляет собой высокоскоростное сужающееся-расширяющееся сопло, надлежащим образом подобранное по размеру с учетом газов и расходов газов, предполагаемых к подведению когерентно-струйным устройством. Сопло 44 на своем расположенном выше по потоку конце предпочтительно соединено с источником кислородсодержащего газа через первый проток. В то время как фигуры 6 и 7 иллюстрируют простую и предпочтительную конструкцию сопла, при желании могут быть применены альтернативные конфигурации сопла. Например, вместо одиночного центрального сопла могут быть использованы сдвоенные первичные газовые сопла с многочисленными источниками газа. Кроме того, вместо конструкции с двумя концентрическими кольцами, окружающими первичное или основное сопло, как показано на фиг. 6 и 7, альтернативная конструкция фурмы может предусматривать одиночное кольцо из чередующихся каналов для топлива и кислородсодержащего газа, окружающих первичное или основное сопло, или, возможно, конструкцию с использованием трех или более концентрических колец.

[0038] Еще одним ключевым преимуществом применения когерентно-струйной технологии для удаления настыли является возможность использования когерентно-струйной технологии для выполнения многообразных функций во время процесса рафинирования меди. Одно такое применение предложенной когерентно-струйной фурмы в сборе, которое было продемонстрировано, состоит в возможности быстрого нагрева ванны расплавленной меди внутри медеплавильной анодной печи. Такая многофункциональность позволяет операторам печи быстро восстанавливать температуру ванны в случае загрузки холодной черновой меди или при ухудшении состояния горелки на торцевой стенке.

[0039] Например, если черновую медь загружают при температуре ниже 1193°С (2180°F), оператор обычно должен переключать горелку на торцевой стенке на более высокую тепловую нагрузку (расход тепла) для повышения температуры ванны. Типичные горелки на торцевой стенке имеют тепловую нагрузку от примерно 6 миллионов BTU/час до 13 миллионов BTU/час при использовании природного газа с кислородом. Такая передача энергии в состоянии разогревать жидкую медь внутри печи со скоростью примерно 6°С (10°F) в час. Фактическое же повышение температуры жидкой меди зависит от многих других факторов и условий эксплуатации печи, таких как толщина слоя шлака, состояние рабочего конца горелки на торцевой стенке, а также влияет на огнеупорную футеровку над поверхностью ванны расплавленного металла. В порядке сравнения раскрытая сейчас когерентно-струйная фурма в сборе способна работать с тепловой нагрузкой в 9 миллионов BTU/час на природном газе, и, когда на анодной печи используют две когерентно-струйных фурмы в сборе, система в состоянии обеспечивать нагрев расплавленной меди со скоростью примерно от 17°С до 33°С в час (30-60°F в час).

[0040] При использовании когерентно-струйной технологии в анодной печи могут быть интенсифицированы и другие функции при рафинировании, включая, например, расплавление добавочного лома, окисление и восстановление расплава меди. Поскольку анодная печь оснащена амбразурами для когерентно-струйных фурм, и когерентно-струйные фурмы в сборе легко снять и установить, операторы могут использовать существующие фурмы в сборе или заменять их другими фурмами в сборе для обеспечения дополнительной эксплуатационной гибкости во время процесса рафинирования. Такие предусматриваемые варианты применения более подробно описаны ниже.

[0041] Важным признаком любой из рассматриваемых конструкций фурм в сборе является то, что такие фурмы являются легкими, тонкими, но способными подавать как традиционные газовые струи (слабое дутье), так и когерентные газовые струи (сильное дутье), и способны действовать с получением плавящего медь факела и когерентных газовых потоков, окруженных пламенными оболочками. Используемый здесь термин «плавящий медь факел» относится к некопьевидному факелу слабого дутья (в технологии кислородно-топливных горелок также называемому «вихревым факелом»), покрывающему обширную площадь поверхности. Такие факелы получают регулированием расходов топлива (предпочтительно - природного газа), окислителя (предпочтительно - кислородсодержащего газа), основного потока кислородсодержащего газа и необязательно потока инертного газа таким образом, что получается пламя, которое распределяется в радиальном направлении. Как подразумевает их название, такие факелы предпочтительно используются для плавления твердой меди и других материалов завалки, таких как медный лом, поскольку они дают большое количество тепла на обширной площади поверхности для расплавления материала завалки. В данных вариантах реализации газовые потоки, используемые во время такого плавления твердой меди и плавления лома, предпочтительно представляют собой не содержащие азота газовые потоки.

[0042] Предпочтительно при создании плавящих медь факелов течение газа к первичным газовым соплам 44 дросселируют от условий высокой скорости с высоким расходом до уменьшенного расхода, который является по меньшей мере достаточным для предотвращения забивания сопел (называемого здесь «продувочным потоком»), хотя, если желательно, высокоскоростной поток газа через сопло 44 можно продолжать, но без формирования пламенной оболочки, для получения гибридного плавящего/копьевидного факела. Гибридный факел этого типа может иметь преимущество там, где желательна комбинированная функциональность плавления/резки, например, в ситуации, когда твердый медный лом применяют как часть материала завалки. Предложенные система и способ предусматривают применение как вихревого, так и гибридного факелов, и они подпадают под общий термин «плавящий факел». Пригодные для применения топлива при этом включают углеводородные топлива, такие как природный газ. Пригодные окислители включают кислородсодержащий газ и предпочтительно высокочистый кислород технического сорта. Предпочтительно потоки природного газа и кислородсодержащего газа регулируют так, чтобы общий поток природного и кислородсодержащего газов распределялся между первичным соплом 44 и вторичными каналами 46 и 48.

[0043] Предложенная когерентно-струйная система также включает в себя систему газорегулирования (также называемую газовым модулем или клапанным механизмом), которая принимает газы из магистральных трубопроводов, регулирует расходы газов с использованием микропроцессора на основе программируемого логического контроллера (PLC-контроллера) и выдает точно отмеренные потоки газа в по меньшей мере одну фурму когерентно-струйного дутья в сборе, связанную с анодными печами. Реальные расходы газов диктуются рабочим режимом и осуществляемым процессом (например, удаление настыли, нагрев холодной черновой меди и т.д.). Выбор предварительно запрограммированных рабочих режимов и конкретных технологических стадий, используемых когерентно-струйной системой, предпочтительно выполняют операторы анодной печи через сенсорный экран интерфейса «человек-машина» на пульте управления в диспетчерской или в машинном зале.

[0044] Диапазоны типичных расходов газов и расходов тепла, применимых в процессе удаления настыли, приведены ниже в табл. 2 и 3. Как предусмотрено здесь, расходы газов кислорода и топлива должны включать избыточный расход топлива сверх стехиометрического расхода так, чтобы газ обеспечивал восстановительное действие на сильно окисленную настыль (например, шпинель) по мере того, когда факел сталкивается с твердой настылью. Предпочтительный диапазон избытка топлива составляет от примерно 5% избытка топлива до примерно 17% избытка топлива. Кроме того, в предпочтительном режиме работы когерентно-струйной фурмы в сборе для удаления настыли примерно от 70% до 80% кислорода подают в центральное или первичное сопло, а остальное количество кислорода подают в концентрическое кольцо вторичных каналов, формирующих пламенную оболочку.

[0045] Как видно в вышеприведенной табл. 3, выходные скорости газообразного кислорода варьируются от 109 футов в секунду до примерно 410 футов в секунду для условий течения, предусматривающих 75% расхода кислорода на первичное сопло и 25% расхода кислорода на вторичные каналы или оболочку, вместе с 5% избытка топлива. Регулирование относительного расхода кислорода до примерно 70% расхода кислорода на первичное сопло и 30% расхода кислорода на вторичные каналы или оболочку приводит к выходным скоростям, достигающим 500 футов в секунду. С другой стороны, увеличение избытка топлива до 17% и обеспечение относительного расхода кислорода с примерно 80% расхода кислорода на первичное сопло и 20% расхода кислорода на вторичные каналы или оболочку при расходе тепла природного газа 4 миллиона BTU/час дает такую низкую выходную скорость как примерно 75 футов в секунду. Подобные расчеты демонстрируют общий расход кислорода от примерно 6900 кубических футов в час до почти 30000 кубических футов в час при максимальном расходе тепла примерно 15 миллионов BTU/час.

[0046] Регулирование процентной доли избытка топлива, соотношения расхода кислорода между основным соплом и оболочкой и тепловой нагрузки горелки позволяет оператору оптимизировать удаление настыли с учетом вида настыли и времени, имеющегося в распоряжении для удаления настыли, при минимизации вредных воздействий на огнеупорную футеровку, которые могут быть вызваны когерентной струей. В идеальном случае длина пламени не должна превышать примерно 7-9 футов в длину, чтобы не сталкиваться с огнеупорной футеровкой пода печи напротив фурмы в сборе. Длиной пламени и выходными скоростями предпочтительно управляют регулированием тепловой нагрузки когерентно-струйной горелки и соответствующих расходов кислорода и газообразного топлива. Количество избыточного топлива, используемого в предложенной системе, может очень значительно зависеть от характеристик количества и фаз в твердых настылях. Поскольку многие из фаз внутри настыли представляют собой сильно окисленные соединения, восстанавливающее действие богатой топливом когерентной струи скорее всего повлияет на реакции, протекающие во время плавления твердой настыли. Преимущество применения высоких соотношений расхода кислорода через основное сопло состоит в том, что имеет место значительно меньший теплоперенос на рубашку водяного охлаждения фурмы в сборе, что смягчает воздействие тепла на огнеупорную футеровку вблизи фурмы и позволяет сконструировать меньшую по размеру и более простую рубашку водяного охлаждения, окружающую фурму в сборе.

Примеры - процесс удаления настыли

[0047] В предпочтительном способе удаления настыли предложенную когерентно-струйную фурму в сборе устанавливают в амбразуры печи, разнесенные по когерентно-струйной технологии, после конца литья. После установки когерентно-струйную фурму в сборе включают на горение в общем направлении наслоения подовой настыли на несколько часов до расплавления твердой настыли. Фактическое время, назначенное для расплавления, очень сильно зависит от времени, имеющегося в распоряжении для удаления настыли до возобновления производства меди в печи.

[0048] Примерную тепловую нагрузку когерентно-струйной фурмы в сборе во время удаления настыли выбирали так, чтобы свести к минимуму потенциальную возможность износа огнеупора на амбразуре. В частности, консервативный профиль тепловой нагрузки был разработан для удаления настыли на протяжении длительного периода времени, при работе системы в течение нескольких часов в день. Типично когерентно-струйная фурма в сборе работала в режиме горения при тепловых нагрузках от примерно 4 миллионов BTU/час до примерно 15 миллионов BTU/час с использованием природного газа и кислорода, но могла бы быть настроена даже на 18 миллионов BTU/час. Важно контролировать тепловую нагрузку и длину пламени, выходящего из когерентно-струйной фурмы в сборе, в том отношении, что поступление слишком большого количества энергии при слишком длинном пламени могло бы повредить огнеупорную футеровку в месте столкновения с пламенем. После расплавления настыли расплавленную настыль затем сливают из печи через горловину печи, сливное отверстие или другое выпускное отверстие.

[0049] Обращаясь теперь к фиг. 8 и 9, там показаны графики производительности печи для двух анодных печей на предприятии Kennecott Utah Copper, измеренной в тоннах полученной меди, как функции времени между сентябрем 2008 года и ноябрем 2009 года.

[0050] Как видно на фиг. 8, объем выпуска меди из первой анодной печи снизился с примерно 520 т в сентябре 2008 года до менее 250 т в августе 2009 года, в течение времени которого предпринимали слабые попытки удаления настыли или вообще ничего не делали. Это значительное сокращение производства главным образом обусловлено наслоением твердых настылей внутри анодной печи. Степень (скорость) снижения производства меди, показанная на фиг. 8, подчеркивает коммерческую важность удаления твердых настылей. Прототип системы и способа на основе когерентных струй для удаления настыли в анодной печи первоначально испытали примерно 3 сентября 2009 года. Начиная с этого момента, производство меди сильно повысилось до уровней почти 450 т объема выпуска меди в то время как использовали предложенные систему и способ удаления настыли.

[0051] Подобным образом, как видно на фиг. 9, объем выпуска меди из второй анодной печи снизился с примерно 570 т в сентябре 2008 года до всего лишь примерно 250 т в августе 2009 года. Опять же это значительное сокращение производства главным образом вызвано наслоением твердых настылей внутри анодной печи. Степень (скорость) снижения производства меди, показанная на фиг. 8, подчеркивает коммерческую важность удаления твердых настылей. Прототип системы и способа на основе когерентных струй для удаления настыли в анодной печи первоначально испытали примерно 3 сентября 2009 года. Начиная с этого момента, производство меди сильно повысилось до уровней свыше 500 т объема выпуска меди при том условии, что использовали систему и способ на основе когерентных струй для удаления настыли.

[0052] Применение когерентно-струйной технологии для удаления настыли обеспечивает основу для использования когерентно-струйной технологии на других стадиях процесса рафинирования, включая расплавление, разгребание шлака, окисление, восстановление и литье.

[0053] Например, расплавление завалки может быть осуществлено с помощью теплоты, выделяемой когерентно-струйной фурмой в сборе при температуре и в течение промежутка времени, достаточных для получения и поддержания температуры расплава примерно от 1200°С до 1250°С. Для этой цели газовые потоки в когерентно-струйной фурме в сборе включали бы кислород и топливо, а предпочтительно - практически не содержали бы азота. Регулирование газовых потоков контролировалось бы для обеспечения плавящего факела, который вырывается из когерентно-струйных(ой) фурм(ы) в сборе в незаполненное пространство печи и контактирует с завалкой меди. Плавящий факел обеспечивает быстрое расплавление завалки с образованием ванны расплавленной меди.

[0054] Кроме того, после расплавления завалки полученный расплав меди может быть подвергнут обработке верхним дутьем когерентного потока газообразного кислорода для обессеривания расплава меди и окисления присутствующей в нем серы до SO2. Когерентный поток газообразного кислорода может включать вплоть до 100 об.% кислорода лишь со следовыми количествами прочих газов. Когерентный поток газообразного кислорода обычно имеет осевую скорость от примерно 1,0 до 2,5 Маха и управляется регулированием расходов вторичного кислорода, топлива (например, природного газа) и основного потока газообразного кислорода из основного сопла так, что образуется пламенная оболочка вокруг основного потока кислорода на протяжении по меньшей мере части длины основного потока газообразного кислорода, а предпочтительно - по всей длине основного потока газообразного кислорода.

[0055] Еще одним вариантом применения предложенной когерентно-струйной фурмы в сборе было бы содействие в разгребании шлака. И хотя это не является существенным для практической реализации раскрытых здесь систем и способов, разгребание шлака периодически может быть желательным для того, чтобы предотвратить накопление шлака в печи и воспрепятствовать наслоению настылей. На этой стадии печь поворачивают вокруг ее продольной оси так, что шлак может быть удален через горловину печи. Когерентно-струйную фурму в сборе используют для верхнего дутья в расплав меди для подъема шлака на его поверхность и направления шлака в сторону горловины печи.

[0056] После окисления и необязательного разгребания шлака расплав меди обычно будет содержать примерно 3000-7000 миллионных долей по весу кислорода. Чтобы снизить содержание присутствующего в расплаве кислорода до приемлемых уровней, расплав затем подвергают обработке верхним дутьем из той же самой или другой когерентно-струйной фурмы в сборе восстановительного газа, такого как водород, природный газ, углеводород, СО и аммиак, для раскисления расплава и снижения количества присутствующего в расплаве кислорода до желательного значения.

[0057] По завершении стадий восстановления полученная анодная медь будет обычно содержать примерно 15 миллионных долей или менее серы, 1900 миллионных долей или менее кислорода и иметь температуру расплава в диапазоне примерно 1200°С. В этот момент анодная медь готова к литью в аноды для последующего электролитического рафинирования. Для подведения тепла, чтобы поддерживать температуру расплава, когда расплав меди выходит из печи на операцию литья, расплав меди может быть опять подвергнут верхнему дутью плавящим факелом из когерентно-струйной фурмы в сборе с использованием богатого топливом плавящего факела.

[0058] Из вышеизложенного должно быть понятно, что раскрытые варианты реализации и примеры предоставляют разнообразные способы и системы применения когерентно-струйной технологии в медеплавильной анодной печи, включая применение когерентно-струйной фурмы в сборе для предотвращения образования и удаления настыли. Хотя изобретение было подробно описано со ссылкой на определенные предпочтительные варианты реализации, как будет ясно специалистам в этой области техники, могут быть проделаны многочисленные прочие варианты применения, модификации, изменения, вариации, дополнения и исключения без выхода за пределы сути и объема приведенной формулы изобретения.

Реферат

Изобретение относится к способу и системе для удаления твердых настылей из медеплавильной анодной или раздаточной печи. Способ включает размещение в упомянутой анодной печи по меньшей мере одной когерентно-струйной фурмы, выполненной с возможностью создания когерентного кислородно-топливного газового потока, содержащего основной поток газообразного кислорода без газообразного азота и окружающую его пламенную оболочку из топлива и газообразного кислорода, направление упомянутого когерентного кислородно-топливного газового потока из упомянутой когерентно-струйной фурмы в сторону твердых настылей при расходе тепла от 4 миллионов BTU/час до 15 миллионов BTU/час и осевой скорости основного потока газообразного кислорода от 75 до 500 футов в секунду, при этом длину пламени когерентного кислородно-топливного газового потока формируют достаточной для расплавления твердых настылей внутри анодной печи без столкновения с огнеупорной стенкой, удаление когерентно-струйной фурмы из упомянутой анодной печи и поворачивание упомянутой анодной печи для удаления расплавленных настылей из анодной печи через отверстие. Раскрыта также система для удаления твердых настылей, содержащая когерентно-струйную фурму в сборе, направленную в сторону твердых настылей в донной части медеплавильной анодной печи. Обеспечивается возможность расплавления твердых настылей на протяжении продолжительного периода времени без повреждения огнеупорной футеровки печи вблизи места столкновения с потоком. 2 н. и 10 з.п. ф-лы, 9 ил., 2 табл.

Формула

(a) размещение в упомянутой анодной печи по меньшей мере одной когерентно-струйной фурмы, выполненной с возможностью создания когерентного кислородно-топливного газового потока, содержащего основной поток газообразного кислорода без газообразного азота и окружающую его пламенную оболочку из топлива и газообразного кислорода, и

(b) направление упомянутого когерентного кислородно-топливного газового потока из упомянутой когерентно-струйной фурмы в сторону твердых настылей при расходе тепла от 4 миллионов BTU/час до 15 миллионов BTU/час и осевой скорости основного потока газообразного кислорода от 75 до 500 футов в секунду, при этом длину пламени когерентного кислородно-топливного газового потока формируют достаточной для расплавления твердых настылей внутри анодной печи без столкновения с огнеупорной стенкой,

(c) удаление когерентно-струйной фурмы из упомянутой анодной печи, и

(d) поворачивание упомянутой анодной печи для удаления расплавленных настылей из анодной печи через отверстие.

по меньшей мере одну когерентно-струйную фурму, соединенную с источниками кислородсодержащего газа, инертного газа и топлива, установленную в верхней части упомянутой анодной печи с направлением на твердые настыли в донной части упомянутой анодной печи для удаления их способом по любому из пп. 1-8, и

систему газорегулирования, функционально связанную с когерентно-струйной фурмой и упомянутыми источниками кислородсодержащего газа, инертного газа и топлива, выполненную с возможностью регулирования подачи упомянутых газов в когерентно-струйную фурму с получением когерентного кислородно-топливного газового потока, содержащего основной поток кислородсодержащего газа и окружающую его пламенную оболочку.

Комментарии