Газовая горелка поверхностного горения - RU2613105C2

Код документа: RU2613105C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к области газовых горелок поверхностного горения.

Термин «газовая горелка» используют для обозначения горелки, в которую подают по существу предварительно перемешанную газовоздушную смесь. В нижеследующем описании и в пунктах формулы настоящего изобретения в целях упрощения для обозначения газовоздушной смеси используют термин «газ».

Так называемая горелка «поверхностного горения» представляет собой горелку, в которой, в отличие от горелки факельного типа, горение происходит на поверхности горения или решетке горения, через которую газовоздушную смесь подают под давлением.

Горелки такого типа используют, в частности, но не исключительно, в газовых водонагревателях. Указанная горелка вырабатывает газообразные продукты сгорания, нагревающие теплообменник, через который проходит нагреваемая текучая среда.

В газовой горелке указанного типа эффективность стабилизации пламени на поверхности горения определяет качество горения горючего (в данном случае газа) и диапазон изменения мощности горелки.

Кроме того, от эффективности стабилизации пламени горелки, от формы горелки и от объема полости (камеры сгорания), в которой происходит горение, зависит качество горения, то есть большая или меньшая степень выброса загрязняющих газов в атмосферу.

Термин «стабилизация пламени» обозначает способность основания пламени оставаться вблизи поверхности горения.

Уровень техники

Из уровня техники уже известны горелки поверхностного горения двух широко распространенных типов.

Горелки первого типа содержат поверхность горения (или решетку горения), образованную листом из нержавеющей стали, перфорированным и имеющим небольшие отверстия различных размеров и щели различных размеров. Такие горелки могут иметь, например, цилиндрическую форму. Особая связь между зонами с указанными небольшими отверстиями и зонами с указанными щелями, поперечное сечение которых больше поперечного сечения указанных зон с небольшими отверстиями, обеспечивает возможность надлежащей стабилизации пламени, но только для очень узкого диапазона изменения мощности, то есть примерно от 1 до 3.

Горелки указанного типа имеют следующие недостатки.

Когда такую горелку используют на низкой мощности, то есть с низким расходом газовоздушной смеси, ее поверхность подвергается очень резкому повышению температуры (в несколько сотен градусов), обусловленному соприкосновением пламени с листом, что вызывает проскок пламени в горелку и может даже вызвать ее разрушение.

И, наоборот, когда горелку используют на высокой мощности, существует риск отрыва пламени от поверхности горелки в результате того, что скорость газа на выходе намного выше скорости распространения пламени, что может привести к значительному выбросу загрязняющих газов, в частности оксида азота (NOx) и моноксида углерода (СО).

Таким образом, ввиду указанных выше недостатков диапазон доступных настроек мощности такой горелки довольно ограничен.

Горелка второго известного типа представляет собой перфорированный стальной лист, покрытый слоем волокон из нержавеющей стали, расположенным на наружной поверхности указанного перфорированного листа. Указанный слой волокон имеет толщину примерно от 1 до 2 мм и является довольно эффективным стабилизатором пламени, а также обеспечивает теплоизоляцию для снижения температуры указанного перфорированного листа и тем самым снижения риска проскока пламени в горелку.

Горелки данного типа обеспечивают более широкий диапазон изменения мощности, чем горелки первого типа, то есть примерно от 1 до 5 и даже от 1 до 10, в зависимости от текстуры используемых стальных волокон. Однако указанные стальные волокна имеют высокую стоимость, что повышает общую стоимость горелки.

Раскрытие изобретения

Таким образом, задача настоящего изобретения заключается в том, чтобы предложить газовую горелку поверхностного горения, которая позволит устранить указанные выше недостатки известных из уровня техники решений и одновременно обеспечит несколько преимуществ, в частности:

- высокую эффективность стабилизации пламени, при этом пламя немного отделено от горелки, что обеспечивает снижение температуры поверхности горения,

- возможность использования горелки в широком диапазоне изменения мощности,

- увеличенный срок службы горелки за счет значительного снижения ее рабочей температуры, причем это относится ко всем используемым настройкам мощности,

- режим горения, пригодный для горелок самых различных форм, как малых, так и очень больших размеров,

- значительное снижение выбросов загрязняющих газов, в частности СО и NOx, и

- низкая себестоимость, значительно ниже себестоимости горелки с покрытием из стальных волокон.

Таким образом, настоящее изобретение относится к газовой горелке поверхностного горения, содержащей решетку горения, образованную листом из металла или жаропрочного материала, в котором выполнена группа щелей.

Согласно настоящему изобретению лист содержит группу дефлекторов, выполненных за одно целое с указанным листом и выступающих из его наружной поверхности, причем каждый дефлектор проходит продольно и поперечно над всей поверхностью щели, при этом каждый дефлектор содержит направляющую часть для направления газового потока и соединительную часть для соединения с листом, причем указанная направляющая часть отстоит от листа так, что образует с ним по меньшей мере одно боковое отверстие для подачи газа, причем указанные дефлекторы расположены парами так, что их боковые отверстия для подачи газа обращены друг к другу.

Указанные отличительные признаки настоящего изобретения позволяют использовать горелку на очень высокой мощности без отрыва пламени и, наоборот, на очень низкой мощности без проскока пламени, что обеспечивает ее прочность и долговечность.

Горелка обладает также следующими признаками, которые обеспечивают преимущества, но не ограничивают настоящее изобретение и могут использоваться по отдельности или в комбинации:

- каждый дефлектор имеет такую форму, что образующая внутренней поверхности указанной направляющей части для направления газового потока проходит параллельно плоскости щели, над которой проходит указанный дефлектор;

- указанный дефлектор выполнен в виде моста, образованного полосой металлического листа и имеющего центральную часть и два конца, соединенных с двумя концами щели, над которой он проходит, причем указанная центральная часть образует направляющую часть для направления газового потока, а два конца образуют соединительную часть соединения с листом, причем два боковых отверстия для подачи газа образованы с каждой стороны указанного моста;

- ширина каждого моста равна ширине щели, над которой он расположен;

- отношение ширины моста к высоте бокового отверстия для подачи газа по меньшей мере равно 0,5;

- указанный дефлектор имеет форму козырька и содержит продольную часть, предпочтительно плоскую, для направления газового потока и соединенную с листом одной из своих продольных сторон;

- указанный дефлектор имеет форму створки;

- в указанном листе дополнительно выполнена группа отверстий, выходящих в выпускные микро-трубки, которые выступают из его наружной поверхности, причем центральные оси указанных микро-трубок (6) расположены перпендикулярно листу;

- отношение высоты части выпускной микро-трубки, выступающей из наружной поверхности листа, к внутреннему диаметру указанной микро-трубки составляет от 0,2 до 2, предпочтительно равно 1;

- указанные щели и отверстия сгруппированы с образованием рисунков, причем каждый рисунок содержит по меньшей мере одно отверстие, выходящее в микротрубку, расположенную между двумя щелями, над которыми находится дефлектор;

- каждый рисунок имеет два отверстия, каждое из которых выходит в микротрубку, расположенную между двумя щелями, над которыми находится дефлектор, причем указанные две щели параллельны оси, вдоль которой выровнены указанные два отверстия;

- указанная решетка горения имеет цилиндрическую форму;

- указанная решетка горения имеет круглую плоскую форму, круглую выпуклую форму или двугранную форму.

Краткое описание чертежей

Другие признаки и преимущества настоящего изобретения будут ясны из приведенного ниже описания нескольких, не имеющих ограничительного характера, возможных вариантов его осуществления со ссылками на прилагаемые чертежи, на которых изображено следующее.

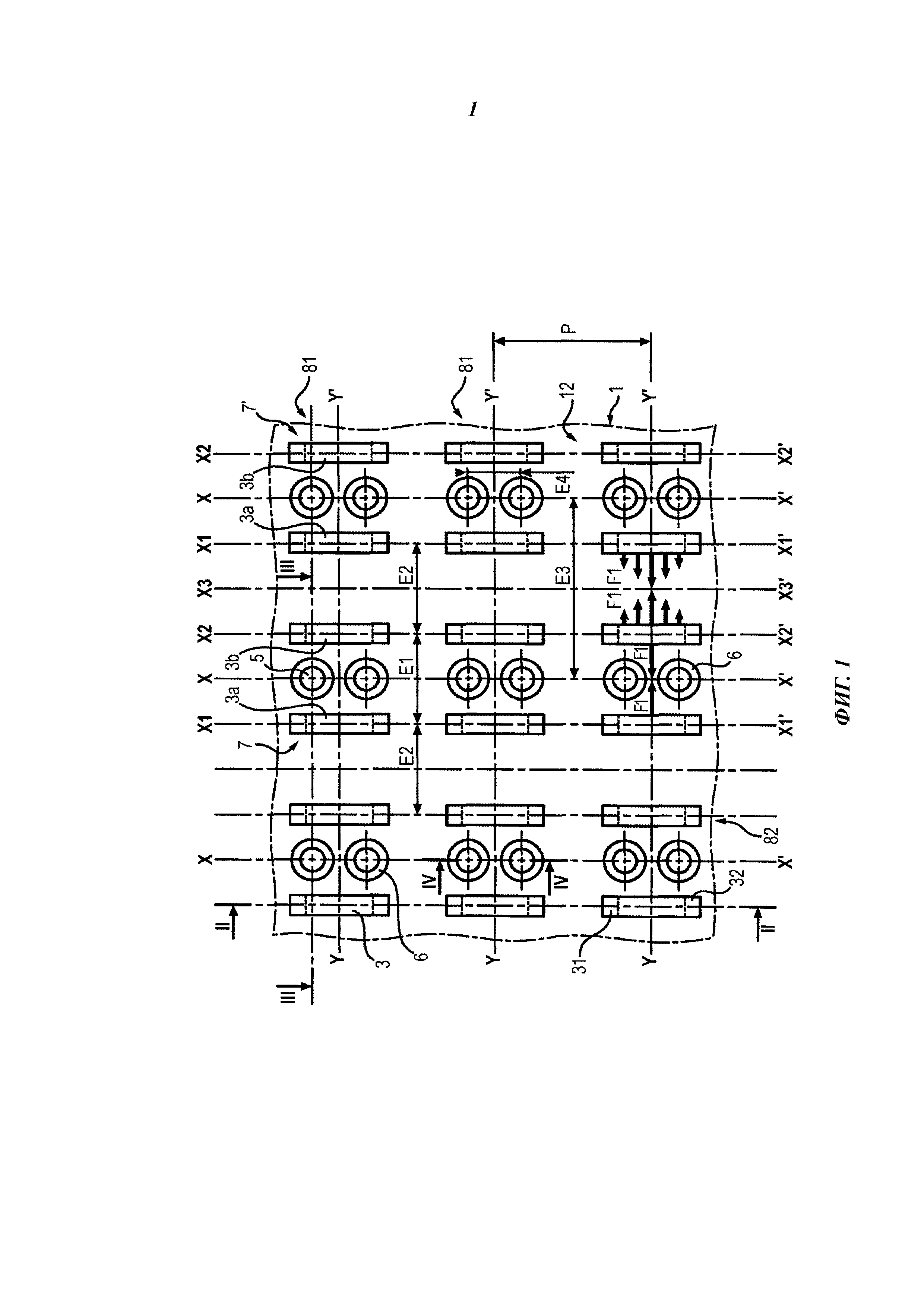

На фиг. 1 на виде сверху показана часть решетки горения предлагаемой горелки.

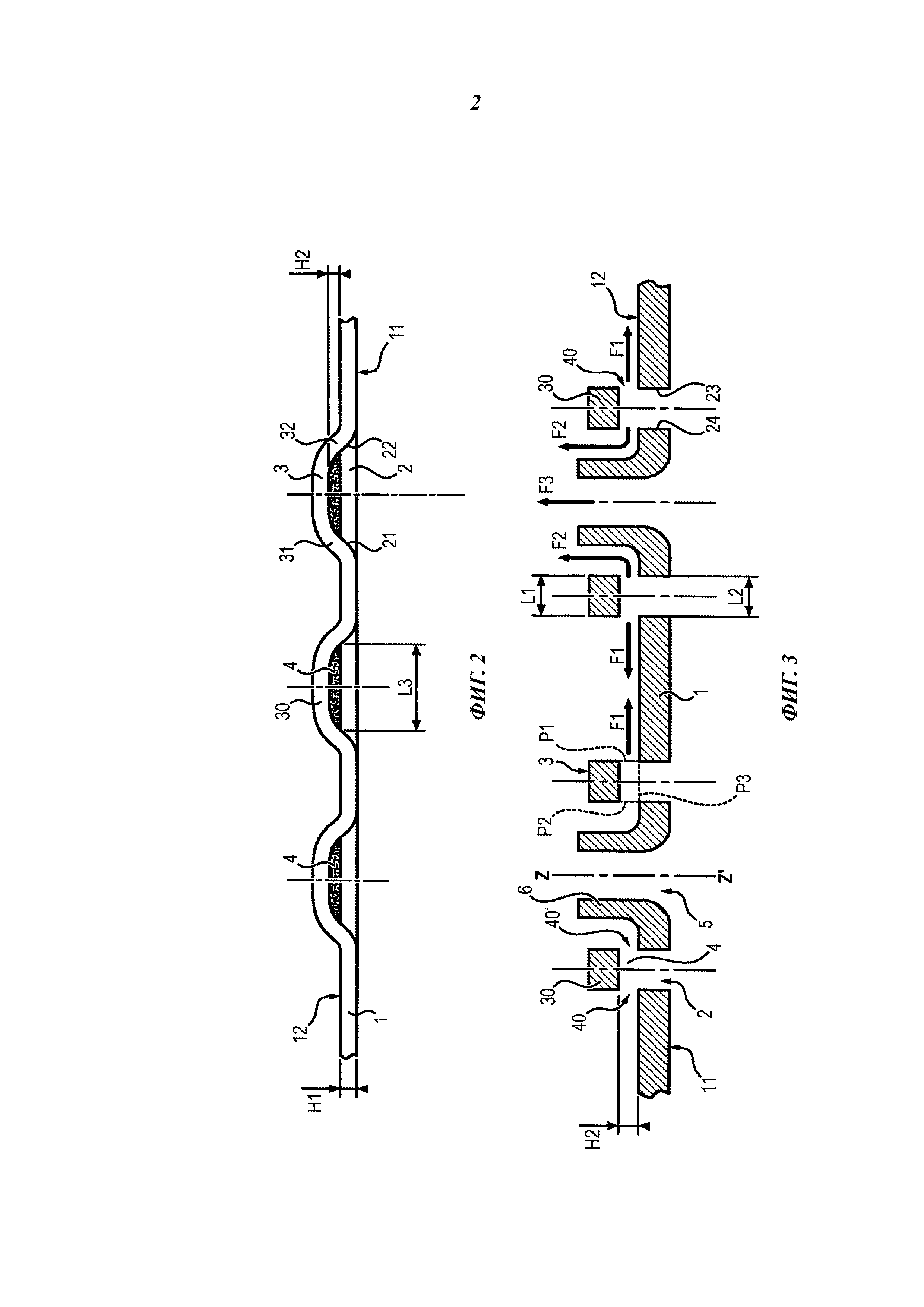

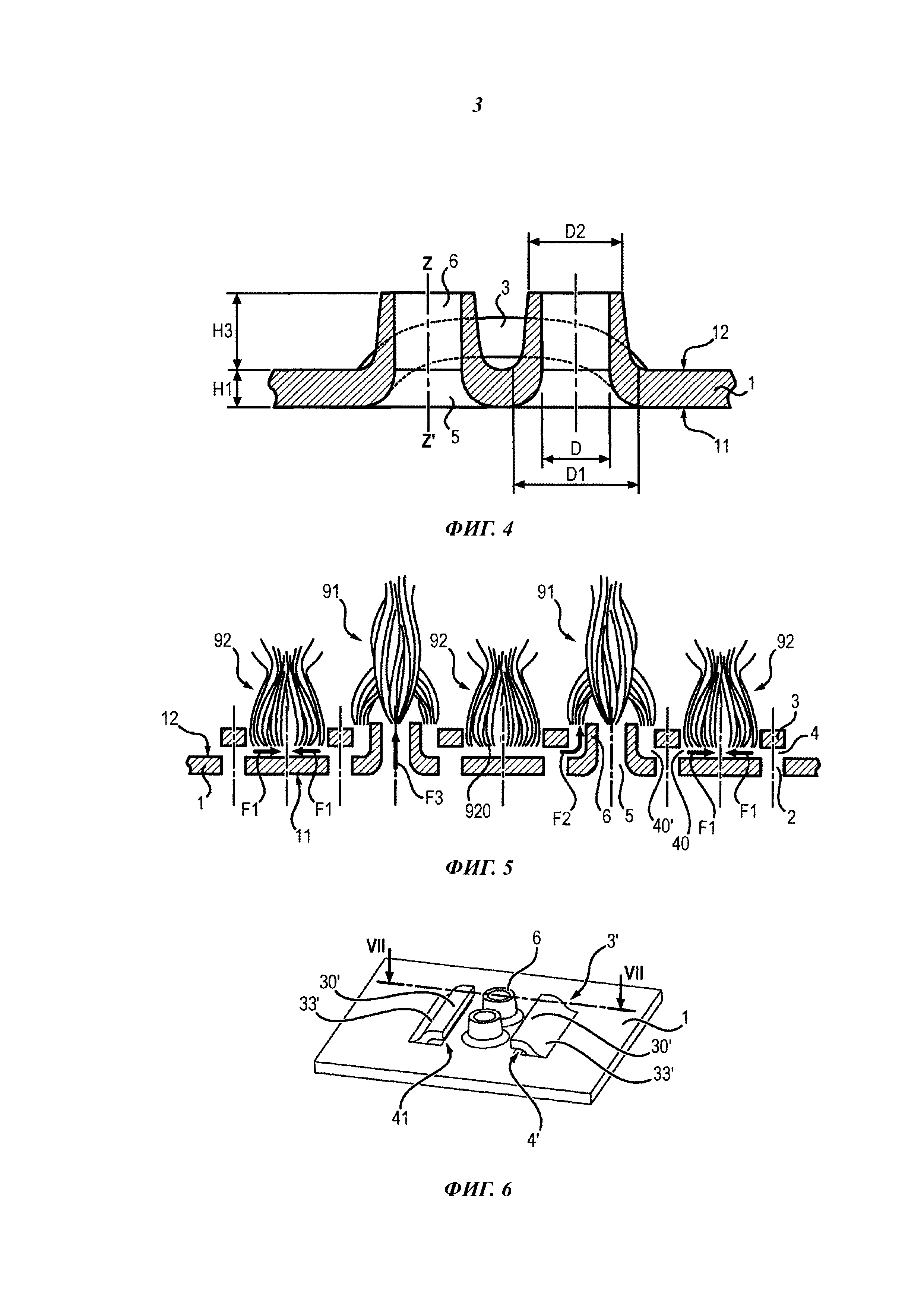

На фиг. 2, 3 и 4 указанная решетка горения показана в разрезе, соответственно в плоскости II-II, III-III и IV-IV с фиг. 1, причем на фиг. 3 и 4 решетка показана в увеличенном масштабе.

На фиг. 5 схематично проиллюстрирован принцип стабилизации пламени на поверхности решетки горелки.

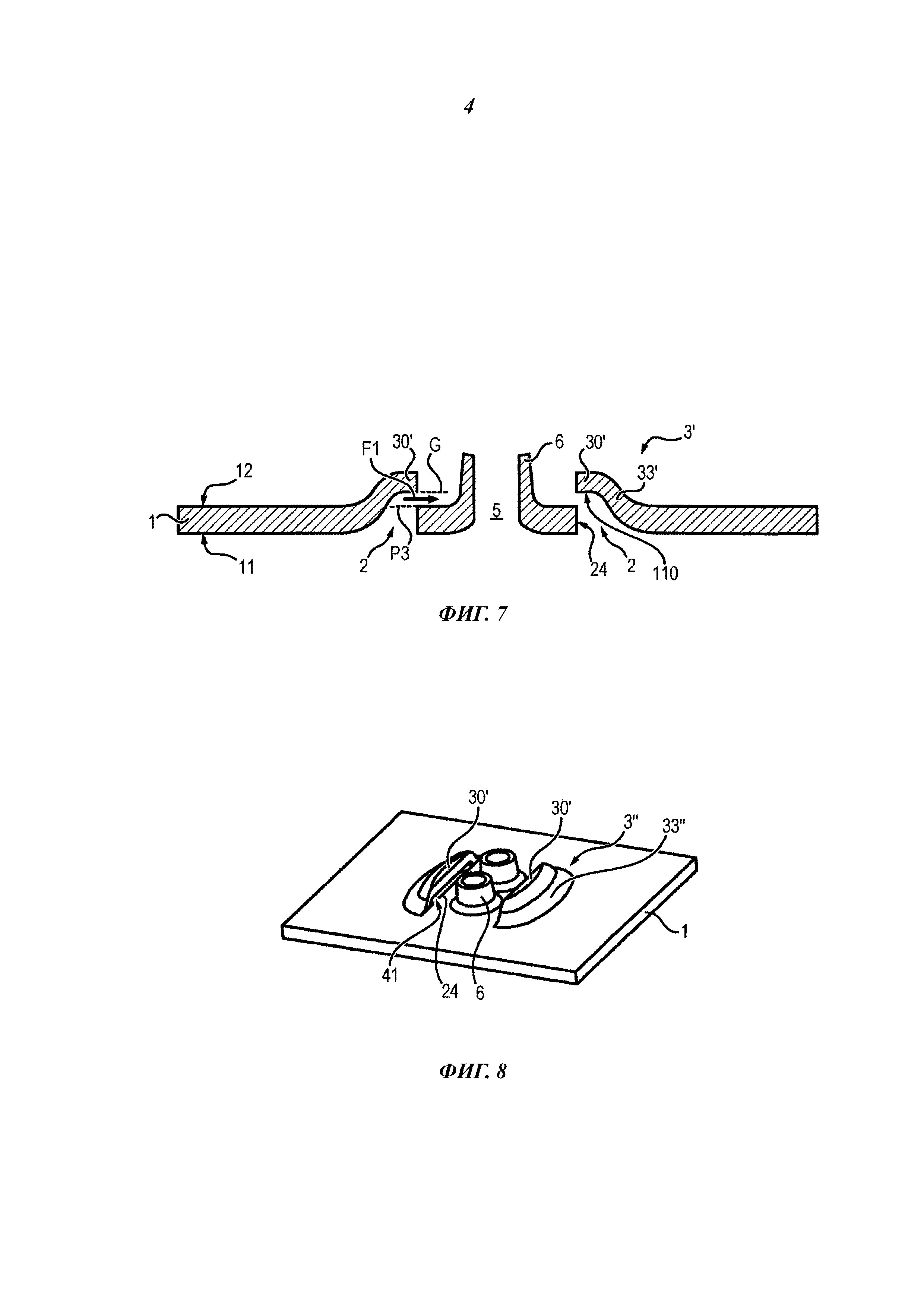

На фиг. 6 и 7 соответственно в аксонометрии и в разрезе в плоскости VII-VII с фиг. 6 показан второй вариант выполнения отверстий в решетке горения согласно настоящему изобретению, причем на фиг. 7 они показаны в увеличенном масштабе.

На фиг. 8 в аксонометрии показан третий вариант выполнения отверстий в решетке горения согласно настоящему изобретению.

На фиг. 9-11 представлены различные варианты исполнения решетки горения, соответственно цилиндрической формы, круглой плоской формы и формы двухгранника с закругленной вершиной.

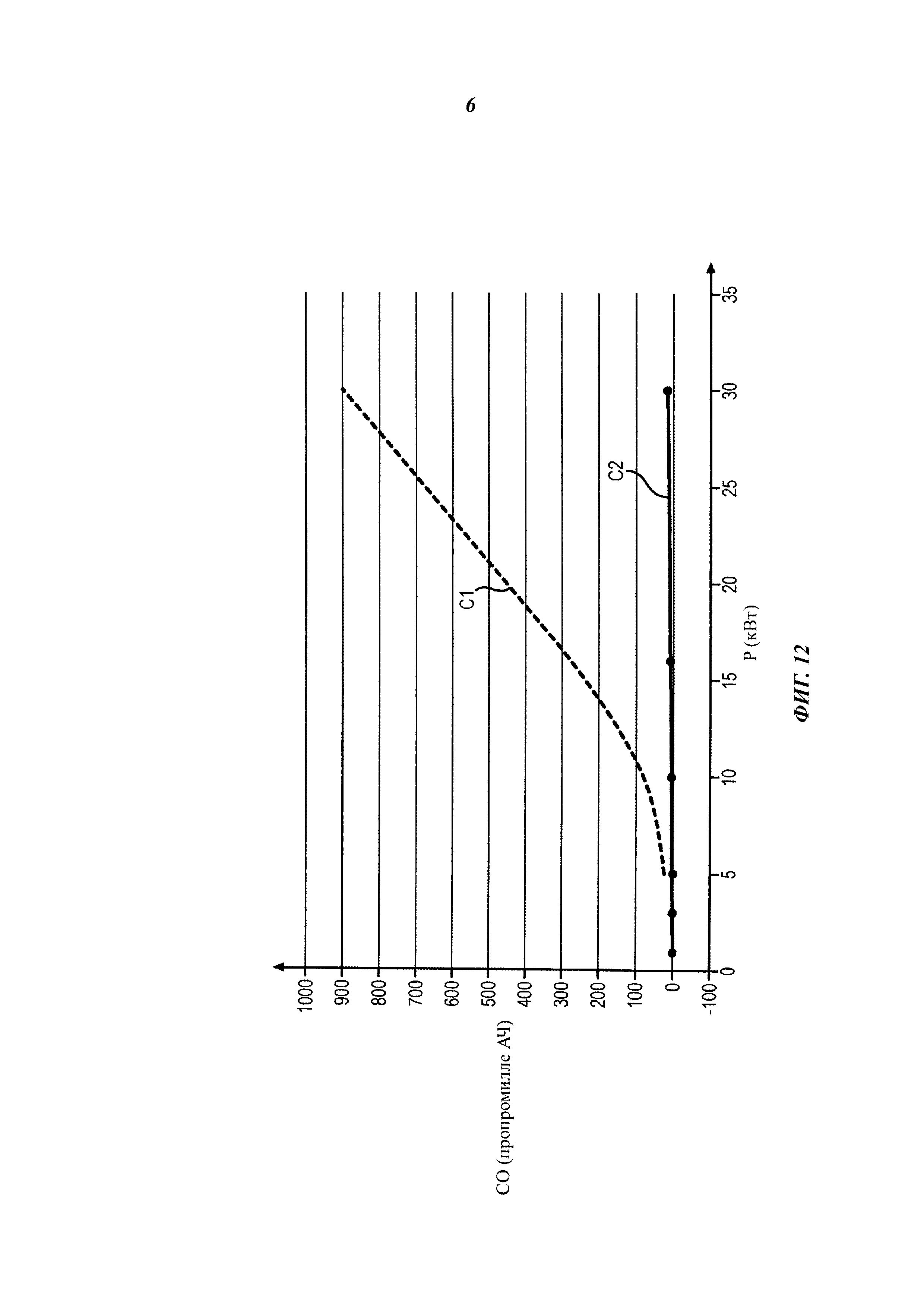

На фиг. 12 представлен график зависимости выброса моноксида углерода (СО) от мощности Р газа для известной горелки и для предлагаемой горелки.

Осуществление изобретения

Предлагаемая газовая горелка в соответствии с первым вариантом осуществления настоящего изобретения показана на фиг. 1-4.

Горелка содержит решетку горения. Она присоединена соответствующими средствами (не показаны), например, к вентилятору, для подачи под давлением газовоздушной смеси, например, смеси воздуха с природным газом, во внутреннее пространство горелки. Указанная газообразная смесь проходит через отверстия и проходы решетки, причем горение инициируется на наружной поверхности посредством системы зажигания, известной специалисту в данной области техники.

Решетка горения образована листом (или пластиной) 1 из металла, например, из нержавеющей стали, или из жаропрочного материала. Внутренняя и наружная поверхности решетки обозначены соответственно номерами позиций 11 и 12.

В указанном листе 1 выполнена группа щелей 2, имеющих по существу прямоугольную форму, причем каждая щель 2 содержит две продольные кромки 23, 24.

Над каждой щелью расположен мост 3 или «мостик», который является частью указанного листа 1 (то есть выполнен с ним за одно целое) и выступает из его наружной поверхности 12.

Как более подробно будет описано далее, указанный мост 3 выполняет функцию дефлектора для газа, проходящего через указанный лист 1.

Каждый мост 3 образован полосой из листового металла, изогнутой или сформованной так, что ее вогнутая часть направлена к указанной щели 2. Мост имеет центральную часть 30 (участок) и два конца 31, 32, которые прикреплены соответственно к двум концам 21 и 22 щели 2, над которой такой мост проходит продольно и поперечно. Указанная центральная часть 30 образует направляющую часть для направления газового потока, а концы 31, 32 образуют соединительную часть для соединения с листом 1.

Указанные щели 2 предпочтительно изготовлены с использованием соответствующих вырубных штампов, которые для упрощения не показаны на чертежах.

Ширина L1 моста 3 предпочтительно равна ширине L2 щели 2, над которой он расположен (см. фиг. 3).

Ход вырубного штампа определяет высоту Н2 пространства 4, образованного между мостом 3 (в частности, его центральной частью или участком 30) и щелью 2.

Зазор между мостом 3 и наружной поверхностью 12 листа 1, находящейся вблизи указанного моста, позволяет задать два отверстия (или проема) 40 и 40', называемых «боковыми отверстиями для подачи газа» с каждой стороны указанного пространства 4 (см. фиг. 3).

Указанные боковые отверстия 40 и 40' для подачи газа находятся соответственно в плоскостях Р1 и Р2, которые параллельны друг другу и перпендикулярны плоскости P3 щели 2. В нижеследующем описании и в пунктах формулы настоящего изобретения принято, что указанная плоскость P3 щели 2 лежит в наружной поверхности 12 листа 1.

Как хорошо видно на фиг. 1, все мосты 3 предпочтительно имеют одинаковую длину, расположены параллельно друг другу и выровнены относительно средней оси Y-Y', которая проходит перпендикулярно им.

Таким образом, различные мосты 3 расположены в виде строк 81 или рядов (горизонтальных на фиг. 1).

Указанные мосты 3 скомпонованы парами, так что их боковые отверстия 40, 40' находятся напротив друг друга.

Кроме того, мосты 3 в различных строках 81 предпочтительно выровнены относительно продольной оси Х1-Х'1 или Х2-Х'2, перпендикулярной указанной оси Y-Y', так что они образуют колонки 82 из мостов (вертикальные на фиг. 1).

Предпочтительно, но не обязательно указанные мосты 3 расположены с постоянном шагом Е1 и Е2 (Е1=Е2).

Согласно упрощенному варианту осуществления настоящего изобретения лист или пластина 1 имеет только щели 2 и мосты 3. Однако в листе 1 возможно использование также и другого типа перфорации особой геометрии.

Например, возможно выполнение отверстий 5, выходящих в микро-трубки 6, выступающие из наружной поверхности 12 листа 1.

Указанные отверстия 5 предпочтительно выполнены круглыми, а микро-трубки 6 цилиндрическими, так что они имеют центральную ось или ось Z-Z' вращения, перпендикулярную листу 1 (см. фиг. 3 и 4).

Таким образом, указанные выступающие микро-трубки 6 образуют микроэжекторы газа. Указанные микро-трубки 6 значительно увеличивают толщину листа 1 в месте, где они сформированы.

Указанные отверстия 5 и микро-трубки 6 получают, например, штамповкой, что вызывает растяжение материала листа.

В результате, наружный диаметр D1 основания указанных микро-трубок 6, на уровне их стыка с наружной поверхностью 12 листа 1, превышает наружный диаметр D2 у вершины. Таким образом, толщина стенки микро-трубки имеет форму усеченного конуса.

Щели/мосты и отверстия/микро-трубки могут быть расположены и сгруппированы на листе 1 с образованием различных рисунков 7.

Согласно одному из предпочтительных вариантов осуществления настоящего изобретения, представленному на фиг. 1, микро-трубки 6 сгруппированы парами и выровнены парами вдоль оси Х-Х', а щель 2 и мост 3 расположены с каждой стороны такой пары отверстий 5/микро-трубок 6, так что их продольные оси Х1-Х'1 или Х2-Х'2 параллельны оси Х-Х'.

Кроме того, между двумя мостами 3 может быть расположена только одна микротрубка 6 или больше двух микро-трубок 6.

Кроме того, такие рисунки 7 могут быть расположены на листе 1 и повторяться так, что шаг Е1 между продольными осями Х1-Х'1 и Х2-Х'2 соответственно левого 3а и правого 3b мостов в первом рисунке 7 равен шагу Е2 между продольной осью Х2-Х'2 правого моста 3b указанного рисунка 7 и продольной осью Х1-Х'1 левого моста 3а второго, соседнего рисунка 7', расположенного справа от первого рисунка 7. Другими словами, шаг E3 между двумя осями Х-Х' выравнивания микро-трубок 6 равен двойной величине шага Е1 между двумя, левым 3а и правым 3b, мостами одной и той же пары. Данный признак не является обязательным.

В представленном на фиг. 1 примере можно видеть, что между правым мостом 3b первого рисунка 7 и левым мостом 3а соседнего рисунка 7' отсутствуют отверстия 5 и микро-трубки 6. Другими словами, вдоль оси Х3-Х'3, параллельной оси Х2-Х'2, отсутствуют отверстия для выхода газа. Такое расположение позволяет увеличить поток газа в той части горелки, в которой предусмотрены рисунки 7 и 7', и, наоборот, обеспечить зоны с осями Х3-Х'3, где выход газа незначителен.

Кроме того, как можно видеть на фиг. 9, иллюстрирующей вариант осуществления настоящего изобретения, в котором горелка имеет цилиндрическую форму, можно также предусмотреть пары отверстий 5/микро-трубок 6 между всеми мостами 3. При этом получают зону или ряд 81' с высоким коэффициентом проницаемости в противоположность рядам 81 с низким коэффициентом проницаемости, где отверстия 5 и микро-трубки 6 отсутствуют на линиях Х3-Х'3. Указанные ряды с различными коэффициентами проницаемости могут чередоваться различным образом. Коэффициент проницаемости обозначает соотношение между общей площадью отверстий и общей площадью пластины 1.

Возможны также другие варианты осуществления настоящего изобретения. Так, например, на фиг. 11 показана горелка с плоской круглой поверхностью. В данном случае различные ряды 81 или 81' рисунков 7 расположены параллельно друг другу. Можно также предусмотреть радиальное расположение, при котором различные оси Х-Х', Х1-Х'1, Х2-Х'2 и Х3-Х'3 проходят радиально и пересекаются в центре круглой горелки.

Следует отметить, что размерные отношения щелей, мостов, отверстий и микротрубок играют важную роль в достижении желаемого результата в повышении эффективности горения.

Таким образом, отношение L1/H2 предпочтительно равно по меньшей мере 0,5. Кроме того, отношение H3/D предпочтительно составляет от 0,2 до 2, более предпочтительно равно 1.

Далее со ссылками на фиг. 6-8 будут описаны другие варианты исполнения дефлекторов, отличных от указанных мостов 3.

Согласно первому варианту осуществления настоящего изобретения, показанному на фиг. 6, дефлектор, обозначенный номером позиции 3', имеет общую форму «козырька» или «навеса» и содержит предпочтительно плоскую продольную часть 30', которая проходит в продольном направлении над всей длиной щели 2 и позволяет направлять газовый поток. Вдоль одной из своих продольных сторон указанный дефлектор соединен с листом 1, с которым он выполнен за одно целое, посредством дуговой части 33'.

Между указанной частью 30' и щелью 2 образовано пространство 4' и предусмотрено единственное боковое отверстие 41 для подачи газа между указанной частью 30ʺ и листом 1.

Указанные два дефлектора 3' обращены друг к другу так, что их соответствующие отверстия 41 находятся напротив друг друга. Кроме того, при наличии микротрубок 6 два дефлектора 3' также предпочтительно параллельны указанной оси Х-Х' выравнивания микро-трубок.

Согласно второму варианту осуществления настоящего изобретения, показанному на фиг. 9, дефлектор 3ʺ имеет форму «створки», которая отличается от формы козырька 3' тем, что его часть 33ʺ, соединенная с листом 1, имеет форму дуги окружности.

И, наконец, следует отметить, что независимо от способа и/или средств для изготовления дефлектора (или дефлекторов) 3, 3', 3ʺ они полностью покрывают поверхность щели 2.

На фиг. 1 на виде сверху показан только участок листа 1, имеющего плоскую форму. Однако горелка, изготовленная из указанного листа, может иметь различные геометрические формы.

Согласно показанному на фиг. 9 варианту осуществления настоящего изобретения решетка горения горелки имеет цилиндрическую форму; ее верхняя сторона закрыта диском, а боковая стенка имеет описанный выше рисунок 7, Т перфорации. Следует отметить, что можно также предусмотреть указанные рисунки только на дуговом участке указанного цилиндра.

Оси Х1-Х'1 и Х2-Х'2 мостов (тем самым и щелей 2) предпочтительно параллельны оси вращения цилиндрической горелки.

На фиг. 10 показана горелка, решетка горения которой выполнена круглой и плоской. Хотя это и не показано, такая решетка может быть слегка изогнута, так что ее наружная поверхность является выпуклой, причем вогнутая сторона ориентирована в сторону подачи газа (вниз на фиг. 10).

И, наконец, как показано на фиг. 11, указанная пластина 1 может быть немного изогнута продольно в виде двугранника, с получением по существу треугольного прямого сечения с закругленной вершиной.

Предлагаемая в настоящем изобретении горелка функционирует следующим образом.

Как можно видеть на фиг. 3 и 5, газ выходит через отверстие 5 и микро-трубку 6 в направлении, перпендикулярном плоскости листа и, соответственно, его наружной поверхности 12 (стрелка F3).

При этом газ, выходящий из щели 2 перпендикулярно плоскости листа 1, упирается в дефлектор, в частности в его центральную направляющую часть 30, предназначенную для направления газового потока и проходящую над всей поверхностью указанной щели, так что газ не может пройти перпендикулярно листу 1.

В результате, выход газа происходит в каждую сторону от моста 3 через боковые отверстия 40 и 40' для подачи газа.

Через указанное отверстие 40, перед которым отсутствует микро-трубка 6, выход газа происходит параллельно наружной поверхности 12 листа 1 (стрелка F1) или тангенциально, если лист 1 изогнут (в случае цилиндрической горелки). Таким образом, выход газа через боковое отверстие 40 для подачи газа происходит перпендикулярно оси струй газа из соседних микро-трубок 6 (стрелка F3) или квазиперпендикулярно указанному направлению F3, если выход газа происходит тангенциально.

Вместе с тем газ, который выходит из отверстия 40', расположенного перед микро-трубкой 6, также направляется параллельно поверхности 12 или тангенциально к ней, а затем, когда он наталкивается на микро-трубку 6, отклоняется наружу (стрелка F2), параллельно струям, выходящим из микротрубок 6 (стрелка F3). Кроме того, как видно на фиг. 1, газ, выходящий из отверстия 40' между двумя трубками 6, также направляется по стрелкам F1.

Как видно на фиг. 7, образующая G внутренней поверхности 110 направляющей части 30' дефлектора предпочтительно проходит параллельно плоскости P3 щели 2. То же самое относится к другим вариантам исполнения дефлектора.

Таким образом, газ, который имеет тенденцию отклоняться в направлении, параллельном поверхности дефлектора, которую он покрывает, направляется (стрелка F1) параллельно листу 1 (или тангенциально к нему, если лист изогнут).

Образующая G может быть также квазипараллельна плоскости P3 (возможно небольшое угловое отклонение), так что основная часть газового потока направляется описанным выше образом.

Зона горения, находящаяся на одной линии с осью Х-Х', принимает не только газовый поток от пар микро-трубок 6, но также и газовый поток, выходящий из мостов, расположенных с каждой стороны. Указанная зона горения, показанная на фиг. 5 в виде пламени 91, называется зоной «первичного потока».

Она позволяет развивать мощный поток через микро-трубки 6 и дополнительные потоки, выходящие из мостов 3, которые способствуют сцепление пламени с вершинами микро-трубок 6 с интенсивным горением даже для очень широких диапазонов расхода газа.

Указанные зоны 91 горения первичного потока предпочтительно чередуются с зонами 92 горения, называемыми зонами «вторичного потока», которые проходят вдоль оси Х3-Х3' и принимают газовый поток только из мостов 3 (стрелки F1 на фиг. 1, 3 и 5).

Столкновение указанных двух газовых потоков, параллельных или тангенциальных стенке листа 1 и выходящих из боковых отверстий 40 (см. стрелки F1), вызывает горение вблизи наружной поверхности 12 листа 1 в зоне, в которой отсутствуют перфорации. Основание 920 пламени 92 немного отделено от поверхности 12, так как на данной поверхности отсутствует сильный поток из микро-трубок 6. Кроме того, газ, циркулирующий со стороны внутренней поверхности 11 решетки 1 горения, способствует охлаждению указанной стенки, которая накаляется лишь немного.

Такое распределение газа в двух направлениях (стрелки F1 и F3) на поверхности листа 1 решетки горения позволяет в полной мере управлять стабилизацией пламени и тем самым, обеспечивает горение в чрезвычайно широком диапазоне (выше 40) изменения расхода (и, таким образом, мощности) без проскока пламени или без его отрыва.

Для данной поверхности горелки коэффициент проницаемости играет важную роль в характере получаемого горения в зависимости от расхода газа для различных желаемых диапазонов мощности.

В известных из уровня техники горелках чем больше коэффициент проницаемости, тем больше максимальная мощность. Однако минимальная мощность также будет высокой, если требуется избежать проскока пламени. В результате, диапазон изменения мощности для такой горелки уменьшен.

Наоборот, настоящее изобретение позволяет использовать горелку в очень широком диапазоне изменения мощности.

Описанный выше режим работы горелки с мостами 3 аналогичен для горелок с козырьками 3' или створками 3ʺ. Таким образом, при отсутствии микро-трубок 6 между козырьками или створками создаются зоны горения вторичного потока, а при наличии микро-трубок создаются зоны горения первичного потока.

В дополнение к высокой эффективности стабилизации пламени удается также обеспечить очень низкую степень загрязнения и чрезвычайно низкий уровень выброса моноксида углерода СО.

В этой связи рассмотрим график, представленный на фиг. 12, который иллюстрирует зависимость количества выбросов СО, выраженного в единицах пропромилле (ppm), от мощности горелки, выраженной в киловаттах (сравнительные испытания, выполненные с использованием условного газа G231 отрыва, используемого в лабораториях для испытаний стандартизации).

Кривая С1 была получена для известной из уровня техники горелки, решетка горения которой представляет собой перфорированный лист, содержащий только группу щелей и отверстий, но без мостов и микро-трубок. Видно, что указанная кривая выброса СО последовательно поднимается при увеличении мощности выше 5 кВт, причем увеличение в диапазоне от 5 до 30 кВт подтверждает ухудшение чистоты горения из-за отрыва пламени (величина СО при мощности меньше 5 кВт не может быть вычислена из-за проскока пламени).

В свою очередь, кривая С2 иллюстрирует результаты, полученные в горелке, предлагаемой в настоящем изобретении и имеющей чередующиеся рисунки из двойных микро-трубок и двойных мостов с указанными выше предпочтительными размерами. Видно, что количество выбросов СО изменяется только от 0 до 6 пропромилле в диапазоне изменения мощности от 1 до 30 кВт. Другие выполненные испытания на выброс NOx показывают, что в предлагаемой горелке выбросы уменьшаются наполовину.

Указанные результаты явно демонстрируют высокую эффективность стабилизации пламени и, таким образом, чистоту горения.

Один из конкретных примеров использования горелок указанного типа относится к теплообменникам, в частности теплообменникам домовых и производственных водонагревателей. Предлагаемая в настоящем изобретении горелка может работать на низкой мощности, например, для получения горячей воды, необходимой для центрального отопления хорошо изолированного дома, и кратковременно работать на очень высоких мощностях в случае потребности в горячей воде для бытовых нужд с «мгновенным» нагревом.

Возможны также другие различные варианты применения горелки. В качестве иллюстративного примера ее можно использовать, например, в производственных линиях тепловой обработки стекла или при приготовлении продуктов посредством поверхностного горения, используемого на агропродовольственных предприятиях.

Реферат

Изобретение относится к области энергетики. Газовая горелка поверхностного горения содержит решетку горения, образованную листом (1) из металла или жаропрочного материала, в котором выполнена группа щелей (2), причем указанный лист содержит группу дефлекторов (3, 3а, 3b, 3', 3ʺ), выступающих из его наружной поверхности (12), при этом каждый дефлектор (3, 3а, 3b, 3', 3ʺ) содержит направляющую часть (30, 30') для направления газового потока и соединительную часть (31, 32, 33', 33ʺ) для соединения с листом (1), причем указанная направляющая часть (30, 30') отстоит от листа (1) так, что образует с ним по меньшей мере одно боковое отверстие (40, 40', 41) для подачи газа, причем указанные дефлекторы (3, 3а, 3b, 3', 3ʺ) расположены парами так, что их боковые отверстия (40, 40, 41) для подачи газа обращены друг к другу, дефлекторы (3, 3а, 3b, 3', 3ʺ) выполнены за одно целое с указанным листом, причем каждый дефлектор проходит продольно и поперечно над всей поверхностью щели (2), при этом в указанном листе (1) дополнительно выполнена группа отверстий (5), выходящих в выпускные микротрубки (6), которые выступают из его наружной поверхности (12), причем центральные оси (Z-Z') указанных микротрубок (6) расположены перпендикулярно листу, причем газовая горелка содержит рисунки (7, 7'), группирующие щели (2) и отверстия (5), при этом каждый рисунок содержит по меньшей мере одно отверстие (5), выходящее в микротрубку (6), расположенную между двумя щелями (2), над которыми находится дефлектор (3, 3а, 3b, 3', 3ʺ). Изобретение позволяет обеспечить стабилизацию пламени, увеличить срок службы горелки, снизить выброс вредных веществ в атмосферу. 10 з.п. ф-лы, 12 ил.

Комментарии