Конвертер - RU2144160C1

Код документа: RU2144160C1

Чертежи

Описание

Изобретение относится к области теплотехнических устройств, предназначенных для преобразования энергии горения углеводородов в газообразной фазе в энергию инфракрасного излучения, используемого в экологически чистом технологическом оборудовании, применяемом в различных областях техники и промышленности.

Известно из патента США N 5326631, кл. F 23 D 14/12, 1993 г., устройство для преобразования энергии горения углеводородов в газообразной фазе в энергию инфракрасного излучения, содержащее матрицу из спеченных металлических и керамических волокон со связующим агентом, образующую пористую структуру.

Недостатками вышеуказанного технического решения являются малый диапазон устойчивой работы и невысокий предел регулирования, вызванный опасностью проскока пламени на периферии матрицы (где скорость газовоздушной смеси минимальная) при снижении исходного давления углеводородов в газообразной фазе и изменении режимов работы.

Наиболее близким к предложенному конвертеру по своей технической сущности и достигаемому эффекту является, известный из патента Российской Федерации N 2094703, конвертер, содержащий пакет из металловолокнистой структуры с открытой образующей сквозные каналы объемной пористостью, предназначенный для сжигания газообразного топлива и генерации инфракрасного излучения.

Недостатками этого конвертора являются узкий диапазон его применения, ограниченный маломощными горелочными устройствами с естественной эжекцией окислителя, и проблематичность его использования, в частности, для нейтрализации выхлопных газов двигателей внутреннего сгорания различных транспортных средств и дымовых газов теплоэлектростанций из-за ограниченных прочностных свойств.

Целью предлагаемого изобретения является расширение диапазона применения конвертера, повышение эффективности (КПД), надежности и обеспечение удобства эксплуатации.

Указанная цель достигается тем, что в конверторе, содержащем, по крайней мере, один пакет с открытой объемной пористостью, образующей сквозные каналы из соединенных в единое целое фибр из жаропрочного и жаростойкого материала, обладающего каталическими свойствами интенсификации физико-химических процессов окисления углеводородов и восстановления окислов в газообразной фазе, фибры выполнены с профилированным поперечным сечением и уложены послойно по схеме свободно опертой фиксированной балки, при этом фибры в каждом слое расположены произвольно и имеют угол разворота, а в пространстве каждой фибры равный 0,15 - 90o градусов, длина L и межосевые расстояния Т между соседними фибрами не превышают 50 - 150 максимальных поперечных размеров X фибры, причем диаметр d приведенного поперечного сечения каждого сквозного канала равен 0,5 - 20 максимальных поперечных размеров X фибры, минимальная толщина S пакета составляет 0,5 - 2,0 длины L фибры, а активная рабочая поверхность пакета составляет 0,89 - 0,99 от суммарной поверхности всех фибр.

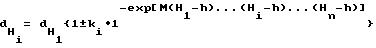

Кроме того в конвертере пакет фибр может быть выполнен со сквозными каналами, размер поперечных сечений

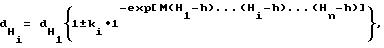

которых определяется по формуле

где d - диаметр приведенного сечения канала;

h - текущий линейный размер пакета;

Hi- значение одного из линейных размеров (толщины) участка пакета, имеющего заданную пористость;

Hn - значение одного из линейных размеров (толщины) участка пакета с порядковым номером n, имеющего заданную пористость;

k - число из диапазона 0 - 1, значение которого выбирается соответственно заданным: - скорости потока газов в конвертере и их давлению на входе в конвертер и конструктивным особенностям технологического оборудования;

М - коэффициент стыковки смежных участков пакета различной заданной пористости, имеющий произвольное значение, превышающее число, равное 1.

При этом фибры могут быть выполнены с поперечным сечением в виде круга, или прямоугольника, или лучевой звезды.

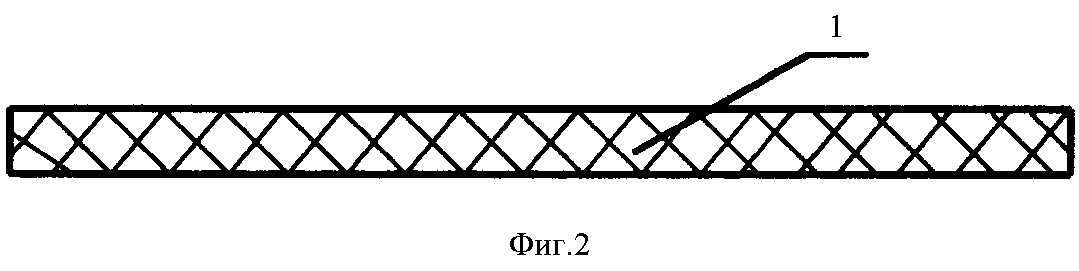

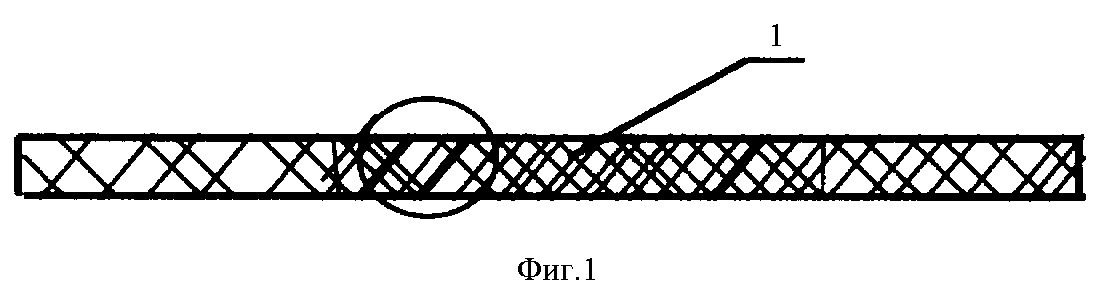

На фиг. 1 схематично изображен общий вид конвентера из пакетов, образующих однослойную панель.

На фиг. 2 - вид сбоку конвертера, изображенного на фиг. 1.

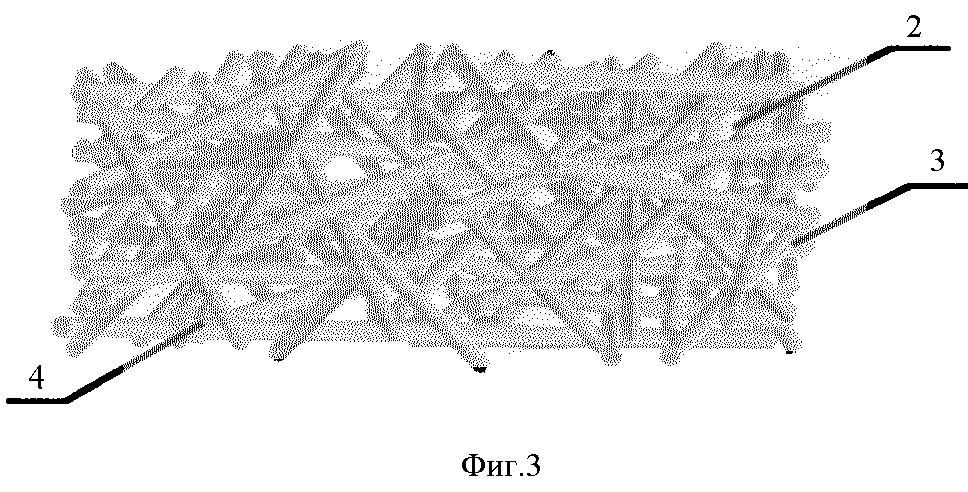

На фиг. 3 - поперечный разрез пакета.

На фиг. 4 - схематично изображен общий вид конвертора из пакетов, образующих многослойную панель.

На фиг. 5 - фибра с поперечным сечением в виде круга в аксонометрии.

На фиг. 6 - фибра с поперечным сечением в виде прямоугольника в аксонометрии.

На фиг. 7 - фибра со звездообразным поперечным сечением в аксонометрии.

Конвертер состоит, по крайней мере, из одного пакета 1 с открытой объемной пористостью, образующей сквозные каналы 2 из соединенных в единое целое фибр 3 из жаропрочного и жаростойкого материала, обладающего каталическими свойствами интенсификации физико-химических процессов окисления углеводородов и восстановления окислов в газообразной фазе. Фибры 3 выполнены с профилированным поперечным сечением и уложены послойно по схеме свободно опертой фиксированной балки. Фибры 3 в каждом слое 4 расположены произвольно и имеют угол разворота в пространстве каждой фибры 3, равный 0,15 -90 градусов. Длина L фибры 3 и межосевые расстояния Т между соседними фибрами 3 не превышают 50 - 150 максимальных поперечных размеров X фибры 3, причем диаметр d приведенного поперечного сечения каждого сквозного канала 2 равен 0,5 - 20 максимальных поперечных размеров X фибры 3. Минимальная толщина S пакета 1 составляет 0,5 - 2,0 длины L фибры 3, а активная рабочая поверхность пакета 1 составляет 0,89 - 0,99 от суммарной поверхности всех фибр 3.

В зависимости от назначения и характера технологического оборудования, конвертер может использоваться как в теплогенераторах для сжигания газообразного углеводородного сырья, с целью получения технологического тепла в виде интенсивного инфракрасного излучения, так и в устройствах нейтрализации или дожигания выхлопных, дымовых или удаляемых из технологических установок отходящих горячих газов, в состав которых входят продукты горения, в том числе содержащие углеводороды.

Принцип работы конвертера. После подачи газообразного углеводородного топлива в конвертер теплогенератора или горелки (на чертежах условно не показано) и зажигания топлива, фибры 3 нагреваются (за счет теплоты, выделяющейся при горении топлива внутри сквозных поровых каналов 2 пакета 1 конвертера), а за счет турбулизации потока, при прохождении сквозных капиллярных поровых каналов 2, происходит интенсивный подогрев и перемешивание компонент газообразного топлива и подготовка его к горению, одновременно за счет катализа снижается температура воспламенения топлива. Поскольку реакция окисления углеводородов газообразного топлива происходит с выделением тепловой энергии, фибры 3 раскаляются до температуры 850 -1050oC и становятся источником концентрированного инфракрасного излучения.

В случае использования конвертера в фильтрах - нейтрализаторах выхлопных газов, указанные горячие газы поступают в сквозные каналы 2 пакета 1 конвертера и нагревают составляющие его фибры 3 до температуры начала эффективного каталитического взаимодействия их поверхностей с протекающими через сквозные каналы 3 газообразными углеводородами, при этом за счет турбулизации происходит активное перемешивание газовых компонентов и интенсификация процесса катализа. После разогрева пакета 1 (или пакетов 1, количество которых, в каждом конкретном случае, определяется в зависимости от назначения и пропускной способности технологического оборудования, использующего конвертер), углеводороды, протекающие через сквозные каналы 2 пакета 1, вступают во взаимодействие с кислородом и окисляются, а окислы углерода и азота при взаимодействии с кислородом воздуха вступают в реакцию восстановления.

Реферат

Изобретение относится к области термических устройств, предназначенных для преобразования энергии горения углеводородов в газообразной фазе в энергию инфракрасного излучения. В конвертере, содержащем пакет с открытой объемной пористостью, образующей сквозные каналы из образующих единое целое фибр из жаропрочного и жаростойкого материала, обладающего каталическими свойствами интенсификации физико-химических процессов окисления углеводородов и восстановления окислов в газообразной фазе, фибры выполнены с профилированным поперечным сечением и уложены послойно по схеме свободно опертой фиксированной балки. Фибры в каждом слое расположены произвольно и имеют угол разворота в пространстве, равный 0,15 - 90°. Межосевые расстояния между соседними фибрами не превышают 50-150 их максимальных поперечных размеров. Диаметр приведенного поперечного сечения каждого сквозного канала равен 0,5-20 максимальных поперечных размеров фибры. Минимальная толщина пакета составляет 0,5-2,0 длины фибры. Активная рабочая поверхность пакета составляет 0,89 - 0,99 от суммарной поверхности всех фибр. Такое выполнение конвертера обеспечивает расширение диапазона его применения, повышает КПД, надежность и обеспечивает удобство эксплуатации. 4 з.п. ф-лы, 7 ил.

Формула

где d - диаметр приведенного сечения канала;

h - текущий линейный размер пакета;

Н1 - значение одного из линейных размеров (толщины) участка пакета, имеющего заданную пористость;

Hn - значение одного из линейных размеров (толщины) участка пакета порядковым номером n, имеющего заданную пористость;

k - число из диапазона 0 - 1, значение которого выбирается соответственно заданным: скорости потока газов в конвертере и их давлению на входе в конверте и конструктивным особенностям технологического оборудования;

М - коэффициент стыковки смежных участков пакета различной заданной пористости, имеющий произвольное значение, превышающее число, равное 1.

Комментарии