Металлические огнеупорные элементы горелок - RU2731378C2

Код документа: RU2731378C2

Чертежи

Описание

Область техники

Изобретение относится к сфере горелок для промышленных областей применения, в частности, областей применения при температурах, составляющих более, чем 800°С, таких как нефтехимическая переработка, в том числе крекинг парафинов. В некоторых вариантах осуществления изобретение относится к металлическим напольным или настенным горелкам, использующимся в таких областях применения.

Предшествующий уровень техники

Крекинг парафинов, таких как этан, для получения олефинов, таких как этилен, потребляет много энергии. Парафин проходит через трубы или змеевики в печи с дымовыми газами, нагретыми вплоть до приблизительно 1200°С. Внутренние стенки печи образованы из огнеупорного материала, который излучает тепло в технологические змеевики. Стенки нагреваются при использовании последовательности из горелок на полу или стенках или и на полу, и на стенках. Температура стенок может достигать температуры в диапазоне от 700°С до 1350°С или от 800°С до 1200°С.

В настоящее время части горелки во внутреннем пространстве печи изготавливают с использованием огнеупорного материала. Это делает горелки тяжелыми. В дополнение к этому, огнеупорный или керамический материал имеет тенденцию становиться хрупким и может разрушаться во время транспортирования и работы.

В патентном документе GB 1480150 раскрыто усовершенствование, относящееся к высокотемпературным горелкам, в которых горелку окружает металлическая огнеупорная амбразура, имеющая внутреннюю и внешнюю поверхность и образующая закрытую камеру. Сквозь огнеупорную амбразуру проходит хладагент для выдерживания горелки при пониженной температуре. Как это излагается в патентах, хладагент мог бы представлять собой воздух, подаваемый в горелку, или выхлопные газы от сгорания. В данной ссылке излагается информация, отличная от раскрытия изобретения, поскольку двустенную огнеупорную амбразуру не используют.

В статье Development of Ultra Compact Low NOx Burner for Heating Furnace in the Proceedings of the 1998 International Gas Research Conference by A. Omori of Osaka Gas Co., Ltd. pages 269-276» раскрыта металлическая горелка. Горелка не имеет каналов во внутренних стенках металлической горелки для пропускания воздуха вдоль по стенке и охлаждения горелки. Кроме того, горелка спроектирована для подачи вихревого потока воздуха в пламя в целях увеличения площади поверхности и уменьшения температуры пламени. Такое уменьшение температуры пламени может оказаться нежелательным.

В патентном документе US20100021853, опубликованном 28 января 2010 года от имени автора Bussman, относящегося к компании John Zink Company LLC, излагается информация о горелке для производства низких выбросов NOx. На фигурах горелки представляют собой горелочные камни (например, керамические или огнеупорные), где значительная доля горелки изготовлена из таких материалов. В противоположность этому, горелки, раскрытые в настоящем документе, содержат менее, чем 20% (масс.) керамического или огнеупорного материалов или, например, не содержат керамических или огнеупорных материалов. В дополнение к этому, в случае использования керамического или огнеупорного материалов их будут наносить в виде покрытия поверх внешней стороны металла.

Задачей изобретения является создание металлической или по существу металлической горелки, предназначенной для использования в промышленных областях применения, таких как в случае крекинг-печей.

Раскрытие изобретения

Изобретение предлагает по существу металлическую горелку, имеющую рабочую температуру, составляющую не менее, чем приблизительно 1200°С, для крекинг-печи, функционирующей при температурах стенок в диапазоне от 700°С до 1350°С, и включающую в себя:

i) по существу металлический проточный проход, определенный, по меньшей мере, одной поверхностью и имеющий выпускное отверстие, расположенное ниже по потоку, и, по меньшей мере, одно впускное отверстие, расположенное выше по потоку, для, по меньшей мере, одного газообразного окислителя;

ii) содержащуюся в указанном по существу металлическом проточном проходе, по меньшей мере, одну перегородку, направляющую поток окислителя и топлива на внутреннюю поверхность горелки, обращенной к печи; и

iii) при необходимости, один или более массивов поверхностей конвективной теплопередачи, выбираемых из перегородок, ребер, гребней и выступов, для направления потока упомянутого, по меньшей мере, одного газообразного окислителя по упомянутому одному или более массивам на внутренней поверхности упомянутого по существу металлического проточного прохода.

В одном дополнительном варианте осуществления предлагается горелка, имеющая массив поверхностей конвективной теплопередачи, которые представляют собой ребра, которые определяют, по меньшей мере, одну непрерывную последовательность из параллельных каналов, по меньшей мере, на внутренней поверхности участков горелки, открытых для воздействия крекинг-печи.

В одном дополнительном варианте осуществления предлагается горелка, в которой каналы имеют отношение высоты к ширине в диапазоне от 0,1 до 2 или от 0,25 до 2, в некоторых вариантах осуществления - от 0,5 до 2, в дополнительных вариантах осуществления - от 0,5 до 1.

В одном дополнительном варианте осуществления предлагается горелка, в которой одна или более топливных магистралей оканчиваются вблизи внешней передней поверхности упомянутого проточного прохода на интервале от 25 до 75% от высоты передней части проточного прохода.

В одном дополнительном варианте осуществления предлагается горелка, в которой упомянутая, по меньшей мере, одна металлическая поверхность имеет толщину в диапазоне от 4 до 25 мм.

В одном дополнительном варианте осуществления предлагается горелка, включающая во взаимодействующей компоновке:

i) нижний металлический проточный проход для одного или более газообразных окислителей, имеющий открытый задний конец, закрытые боковые стенки и закрытую нижнюю стенку, переднюю стенку и верхнюю стенку, которая не простирается на полную длину боковых стенок, определяя открытый обращенный вверх вентиляционный проем на верхнем переднем конце проточного прохода; и при этом металлическая передняя стенка непрерывно соединена с нижней стенкой проточного прохода;

ii) металлическую верхнюю секцию, имеющую ту же самую ширину, что и металлический проточный проход, и включающую в себя переднюю стенку, две параллельные боковые стенки и заднюю стенку, определяющие камеру, открытую нижнюю часть, которая взаимодействует с открытым вентиляционным проемом в проточном проходе и передней стенкой, и открытую верхнюю часть, при этом упомянутые передняя стенка и задняя стенка имеют отверстия по существу на одной и той же высоте и с боковым смещением для прохождения одной или более магистралей для подачи топлива от задней части к передней части упомянутой верхней секции;

iii) либо:

а) одну или более металлических или металлических с керамическим покрытием верхних пластин, взаимодействующих с открытой верхней частью верхней металлической секции, при этом упомянутые одна или более верхних пластин имеют плоскую поверхность, при необходимости, имеющую изогнутую переднюю кромку и один или более по существу круглых пропускных проходов сквозь нее, причем упомянутая задняя секция имеет одно или более выпускных отверстий, которые могут быть круглыми, овальными или многоугольными (например, треугольными, прямоугольными или квадратными), для пропускания упомянутых одного или более газообразных окислителей через них; либо

b) продолжение верхней передней стенки, простирающееся до задней стенки верхней секции, при этом упомянутое продолжение имеет переднюю кромку, при необходимости, изогнутую, и, при необходимости, имеет один или более по существу круглых пропускных проходов сквозь него, и плоскую заднюю секцию, имеющую одно или более выпускных отверстий, которые могут быть круглыми, овальными или многоугольными (например, треугольными, прямоугольными или квадратными), для прохождения одного или более газообразных окислителей сквозь него, причем на упомянутую заднюю секцию, при необходимости, нанесено покрытие из керамического материала; и

iv) одну или более нисходящих перегородок, простирающихся в упомянутую металлическую верхнюю секцию.

В соответствии с использованием согласно изобретению понятие «плоский» относится к степени кривизны элемента. Но на раскрытие изобретения не накладывается ограничение формой или геометрией сторон закрытого пространства (например, короба). Несмотря на приведение в качестве примеров плоских поверхностей также обеспечиваются и варианты осуществления, в которых стороны закрытого пространства являются изогнутыми или волнистыми.

В одном дополнительном варианте осуществления предлагается горелка, в которой имеется нисходящая перегородка, простирающаяся от участка, выходящего не более, чем на 10% вперед от переднего края упомянутых одного или более выпускных отверстий для, по меньшей мере, одного газообразного окислителя, до переднего края упомянутых одного или более выпускных отверстий для упомянутых одного или более газообразных окислителей, при этом упомянутая перегородка нисходит внутри верхней металлической секции горелки на интервале от 50 до 90% от высоты передней поверхности упомянутой горелки; и простирается в боковом направлении по внутренней поверхности горелки на интервале от 100 до 75% от ширины поверхности упомянутой горелки, причем упомянутая нисходящая перегородка расположена таким образом, чтобы имелись по существу равные просветы на каждой стороне нисходящей перегородки по отношению к боковым стенкам металлической верхней секции, и при этом, по мере необходимости, упомянутая нисходящая перегородка имеет один или более круглых каналов сквозь нее для обеспечения прохождения сквозь нее одной или более магистралей для подачи топлива.

В одном дополнительном варианте осуществления предлагается горелка, включающая в себя последовательности из параллельных продольных внутренних ребер для направления потока упомянутого, по меньшей мере, одного газообразного окислителя по обращенной вперед поверхности упомянутой нисходящей перегородки.

В одном дополнительном варианте осуществления предлагается горелка, дополнительно включающая в себя восходящую перегородку, простирающуюся вперед от верхней стенки упомянутого нижнего металлического проточного прохода на интервале от 45 до 85% от площади пропускного сечения в камере металлической верхней секции.

В одном дополнительном варианте осуществления предлагается горелка, в которой упомянутая восходящая перегородка, простирающаяся вперед от верхней стенки упомянутого нижнего металлического проточного прохода, является изогнутой в своей передней секции вверх в направлении открытой верхней части для образования обращенной вверх восходящей перегородки, параллельной внутренней передней стенке верхней секции, и при этом, по мере необходимости, простирающаяся вверх секция упомянутой восходящей перегородки имеет один или более круглых каналов сквозь нее для обеспечения прохождения сквозь нее одной или более магистралей для подачи топлива.

В одном дополнительном варианте осуществления предлагается горелка, в которой упомянутая восходящая перегородка, простирающаяся вперед от верхней стенки упомянутого нижнего металлического проточного прохода, дополнительно включает в себя на поверхности, обращенной к внутренней передней стенке верхней секции, последовательность из параллельных продольных внутренних ребер для направления потока упомянутого, по меньшей мере, одного газообразного окислителя по внутренней поверхности упомянутого по существу металлического проточного прохода.

В одном дополнительном варианте осуществления предлагается горелка, в которой каналы имеют отношение высоты к ширине в диапазоне от 0,1 до 2. В некоторых вариантах осуществления ребра могут иметь высоту в диапазоне от 4 до 25 мм или от 8 до 22 мм, в некоторых случаях от 10 до 20 мм.

В одном дополнительном варианте осуществления предлагается горелка, в которой имеется восходящая перегородка, простирающаяся вперед от верхней стенки упомянутого нижнего металлического проточного прохода на интервале от 45 до 85% от площади пропускного сечения в камере металлической верхней секции.

В одном дополнительном варианте осуществления предлагается горелка, в которой упомянутая восходящая перегородка, простирающаяся вперед от верхней стенки упомянутого нижнего металлического проточного прохода, является изогнутой в своей передней секции вверх в направлении упомянутых одного или более выпускных отверстий для образования обращенной вверх восходящей перегородки, параллельной внутренней передней стенке верхней секции, и при этом, по мере необходимости, простирающаяся вверх секция упомянутой восходящей перегородки имеет один или более круглых каналов сквозь нее для обеспечения прохождения сквозь нее одной или более магистралей для подачи топлива.

В одном дополнительном варианте осуществления предлагается горелка, в которой упомянутая восходящая перегородка, простирающаяся вперед от верхней стенки упомянутого нижнего металлического проточного прохода, дополнительно включает в себя на поверхности, обращенной к внутренней передней стенке верхней секции, последовательность из параллельных продольных внутренних ребер для направления потока упомянутого, по меньшей мере, одного газообразного окислителя по внутренней поверхности упомянутого по существу металлического проточного прохода.

В одном дополнительном варианте осуществления предлагается горелка, в которой каналы имеют отношение высоты к ширине в диапазоне от 0,1 до 2.

В одном дополнительном варианте осуществления предлагается горелка, в которой упомянутая одна или более верхних пластин являются металлическими.

В одном дополнительном варианте осуществления предлагается горелка, в которой упомянутая одна или более верхних пластин являются металлическими с нанесенным покрытием из керамического материала.

В одном дополнительном варианте осуществления предлагается горелка, в которой верхняя передняя стенка продолжается до верхней задней стенки, а на заднюю секцию не нанесено покрытие из керамического материала.

В одном дополнительном варианте осуществления предлагается горелка, в которой верхняя передняя стенка продолжается до верхней задней стенки, и на заднюю секцию нанесено покрытие из керамического материала.

Краткое описание чертежей

На фиг. 1 показана горелка согласно одному варианту осуществления изобретения, включающая в себя нисходящую перегородку, вид в изометрии с разрезом;

на фиг. 2 - горелка на фиг. 1, вид сбоку в разрезе;

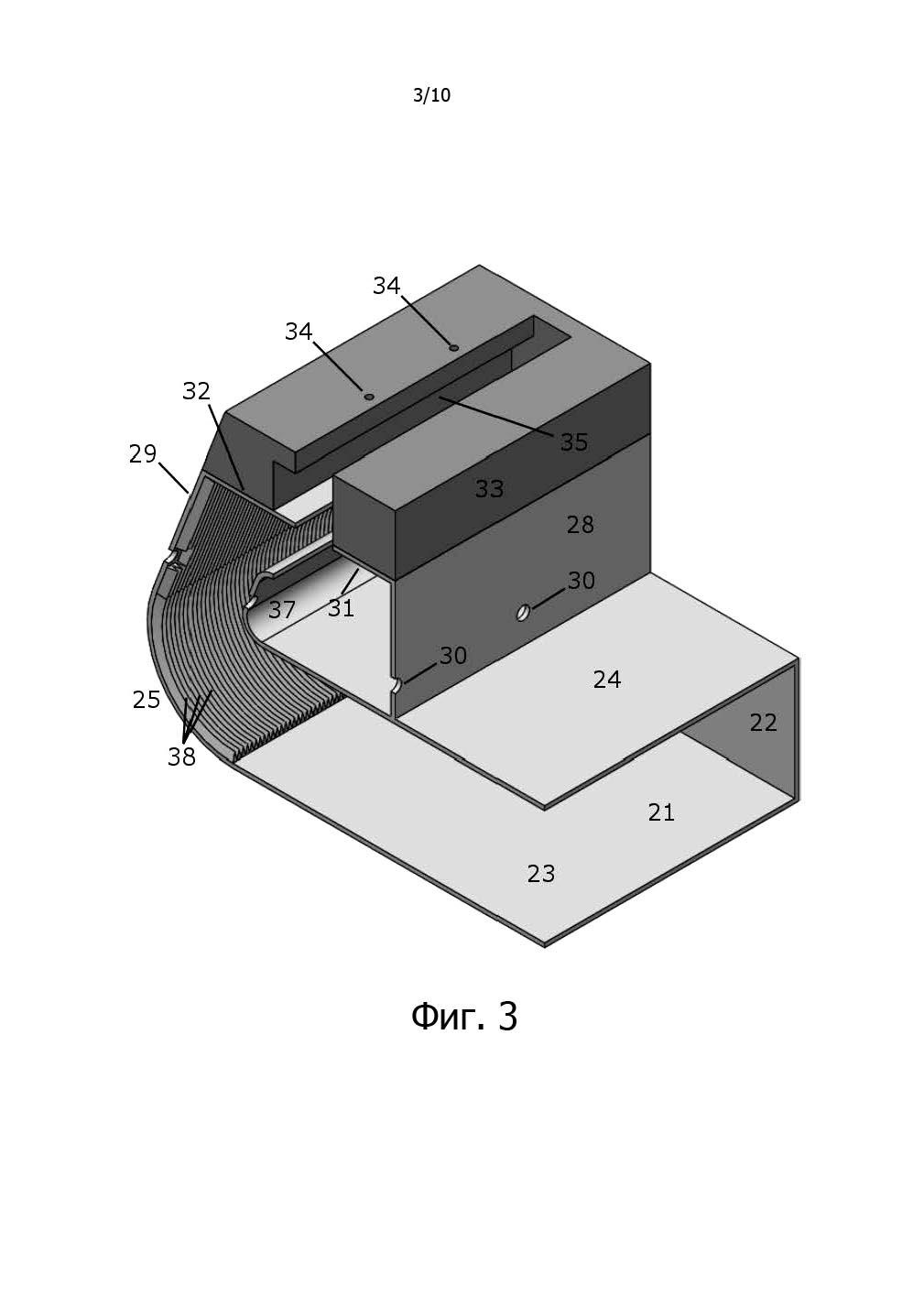

на фиг. 3 - горелка согласно одному варианту осуществления изобретения, включающая в себя восходящую перегородку, вид в изометрии с разрезом;

на фиг. 4 - горелка на фиг. 3, вид сбоку в разрезе;

на фиг. 5 - горелка, включающая в себя как нисходящую перегородку от верхней части верхней секции, так и перегородку, отходящую от верхней стенки нижнего проточного прохода, вид сбоку в разрезе;

на фиг. 6 - горелка на фиг. 5, вид в изометрии с разрезом;

на фиг. 7 - настенная горелка, обычно использующаяся в пиролизных печах, вид в изометрии с разрезом;

на фиг. 8 - настенная горелка, обычно использующаяся в пиролизных печах, но при наличии спроектированных элементов, соответствующих раскрытию изобретения, вид в изометрии с разрезом;

на фиг. 9 - схематический чертеж для одного примера этиленовой печи, в которой могла бы быть установлена горелка, спроектированная в соответствии с раскрытием изобретения;

на фиг. 10 - напольная горелка, спроектированная в соответствии с раскрытием изобретения, вид в изометрии, поясняющий затенение, представляющее температуру рабочей поверхности горелки, сконструированной из металла.

Варианты осуществления изобретения

В отличие от того, что имеет место в рабочих примерах или в случаях указания на другое, все числа или выражения, относящиеся к количествам ингредиентов, условиям проведения реакции и тому подобному, что используется в описании изобретения и формуле изобретения, должны пониматься как во всех случаях модифицированные при использовании термина «приблизительно». В соответствии с этим, если только не будет указываться на противоположное, то численные параметры, представленные в последующем описании изобретения и формуле изобретения, будут представлять собой приближения, которые могут варьироваться в зависимости от свойств, которые желательно получить в вариантах осуществления, раскрытых согласно изобретению. В самом крайнем случае и не в порядке попытки ограничения области применения доктрины эквивалентов для объема формулы изобретения, каждый численный параметр должен, по меньшей мере, восприниматься в свете количества приведенных значащих численных разрядов и при использовании обычных методик округления.

Несмотря на то, что численные диапазоны и параметры, представляющие широкий объем изобретения, являются приближениями, численные значения, представленные в конкретных примерах, приводятся по возможности наиболее точно. Однако любое численное значение по самой своей природе включает в себя определенные погрешности, обязательным образом получающиеся в результате наличия среднеквадратического отклонения, встречающегося в измерениях при их соответствующих испытаниях.

Также необходимо понимать и то, что любой численный диапазон, приведенный согласно изобретению, предполагает включение всех поддиапазонов, заключенных в него. Например, диапазон «от 1 до 10» предполагает включение всех поддиапазонов в промежутке от (и с включением) приведенного минимального значения 1 до (и с включением) максимального значения, равного или меньшего 10. Поскольку раскрытые численные диапазоны являются непрерывными, они включают каждое значение в диапазоне между минимальным и максимальным значениями. Если только не будет указываться на другое, то различные численные диапазоны, указанные согласно изобретению, будут представлять собой приближения.

Все диапазоны составов, выражаемые согласно изобретению, на практике в совокупности ограничиваются 100 процентами (объемными процентами или массовыми процентами) и 100 процентов не превышают. В случае возможности присутствия в составе множества компонентов сумма максимальных количеств каждого компонента может превышать 100 процентов при понимании того, что количества компонентов, использующихся фактически, будут согласовываться с максимумом в 100 процентов, как это легко понимают специалисты в соответствующей области техники.

В соответствии с использованием описании изобретения понятия «по существу металл» или «по существу металлический» и «металлический» во всех случаях имеют значение того, что применительно к совокупной конструкции горелки не менее, чем 80% горелки представляют собой металл, а оставшаяся часть представляет собой необязательное керамическое покровное покрытие на ограниченных внешних поверхностях горелки в соответствии с представленным далее описанием изобретения. Говоря другими словами, горелка содержит не более, чем 20% (масс.) керамического или огнеупорного материала или не более, чем 10% (масс.) или не более, чем 5% (масс.) керамического или огнеупорного материала.

В некоторых вариантах осуществления по существу металлическая горелка, раскрытая согласно изобретению, характеризуется наличием по существу металлических проточных прохода или контура для одного или более газообразных окислителей, например, воздуха, но, возможно, воздуха, обогащенного кислородом, или смеси из кислорода и инертного газа (отличного от азота), определенных, по меньшей мере, одной стенкой (например, трубчатой), где внутренняя поверхность стенки включает в себя последовательность из параллельных продольных внутренних ребер или каналов для направления потока, по меньшей мере, одного газообразного окислителя, например, воздуха, по внутренней поверхности упомянутого по существу металлического проточного прохода. Имеет место равновесие для конвективного охлаждения топлива и окислителя, протекающих через горелку, по отношению к тепловыделению от сгорающего топлива. Скорость потока при конвективном охлаждении взаимосвязана с интенсивностью тепловыделения, составом топлива и типичным избытком воздуха, что в результате приводит к получению молярной концентрации кислорода на влажную массу в диапазоне от 1% до 10%. Требуемое тепловыделение для горелки и расход окислителя и топлива будут определять диапазон размеров для горелки. Этот диапазон будет, кроме того, определяться диапазоном скоростей окислителя и скоростей топлива, требуемых для охлаждения, и максимальным практичным падением давления для топлива и окислителя по мере их протекания через горелку. Расход топлива и окислителя по мере надобности могут быть рассчитаны специалистами в соответствующей области техники. Оставшиеся части горелки являются металлическими, однако, при том условии, что участки горелки, расположенные в примыкании к, выше (например, теплозащитный экран) или ниже пламени, могут иметь полное или частичное огнеупорное покрытие. В некоторых вариантах осуществления продольные каналы характеризуются отношением высоты к ширине в диапазоне от 0,1 до 2, в некоторых вариантах осуществления от 0,5 до 2, в некоторых вариантах осуществления от 0,5 до 1. Ребра могут иметь высоту в диапазоне от 4 до 25 мм или от 8 до 22 мм, в некоторых случаях от 10 до 20 мм. Ребра или каналы могут покрывать от приблизительно 15 до 100%, в некоторых вариантах осуществления от 25 до 100%, в некоторых вариантах осуществления от 60 до 100%, площади внутренней поверхности проточного контура. В случае покрытия ребрами или каналами менее, чем 100% площади внутренней поверхности проточного контура ребра или каналы будут формировать непрерывную последовательность из параллельных ребер или каналов, по меньшей мере, на внутренней поверхности участков горелки, открытой для воздействия крекинг-печи.

Металлические стенки могут иметь толщину в диапазоне от 4 до 25 мм или от 8 до 22 мм, в некоторых случаях от 10 до 20 мм.

Каналы могут быть замещены продольными гребнями или выступами.

Гребни могут характеризоваться размерами и разнесением друг от друга, сопоставимыми с тем, что имеет место для продольных каналов. Они могут иметь высоту от приблизительно 4 до 25 мм или от 8 до 22 мм, в некоторых случаях от 10 до 20 мм, и толщину в диапазоне от 2 до 20 мм, в некоторых вариантах осуществления от 5 до 15 см, при демонстрации разнесения друг от друга в диапазоне от 2 мм до 2 см, в некоторых случаях от 5 мм до 1,5 см.

Гребни могут характеризоваться наличием нескольких форм поперечного сечения, таких как прямоугольная, квадратная, треугольная или трапецеидальная. Трапецеидальная форма может быть выполнена не совсем преднамеренной, а может возникнуть в процессе изготовления, например, в случае чрезмерных затруднений или дороговизны, возникающих при изготовлении (например, отливке или машинной обработке) треугольного поперечного сечения.

В некоторых вариантах осуществления гребень может быть отлит в виде части металлической поверхности или приварен к металлической поверхности.

Выступы представляют собой закрытые твердые тела.

Выступ может характеризоваться геометрической формой, имеющей относительно большую внешнюю поверхность, которая заключает в себе относительно небольшой объем, таким образом, как в случае, например, тетраэдров, пирамид, кубов, конусов, результатов сечения сферы (например, половин или меньших частей сфер), результатов сечения эллипсоида, результатов сечения деформированного эллипсоида (например, тела в форме капли) и тому подобного. Некоторые подходящие для использования формы выступа включают в себя:

тетраэдр (пирамида с треугольным основанием и 3-мя гранями, которые представляют собой равносторонние треугольники);

квадратную пирамиду Джонсона (пирамиду с квадратным основанием и сторонами, которые представляют собой равносторонние треугольники);

пирамиду с 4-мя равнобедренными треугольными сторонами;

пирамиду с равнобедренными треугольными сторонами (например, в случае четырехгранной пирамиды основание может не представлять собой квадрат, оно могло бы представлять собой прямоугольник или параллелограмм);

результат сечения сферы (например, половину или меньшую часть сферы);

результат сечения эллипсоида (например, результат сечения профиля или объема, образованных при вращении эллипса вокруг его большой или малой оси);

результат сечения тела в форме капли (например, результат сечения профиля или объема, образованных при вращении неоднородно деформированного эллипсоида вокруг оси деформирования); и

результат сечения параболы (например, результат сечения профиля или объема, образованных при вращении параболы вокруг ее большой оси, - половина (или меньшая часть) деформированной сферы), такой как, например, различные типы дельтовидных треугольных крыльев.

Интервал разнесения друг от друга и высота для выступов являются сопоставимыми с тем, что имеет место для гребней. Они могут иметь высоту в диапазоне от приблизительно 4 до 25 мм или от 8 до 22 мм, в некоторых случаях от 10 до 20 мм, и толщину в диапазоне от 2 до 20 мм, в некоторых вариантах осуществления от 5 до 15 см, при демонстрации разнесения друг от друга в диапазоне от 2 мм до 2 см, в некоторых случаях от 5 мм до 1,5 см.

Выступы также могут быть отлиты и на внутренней поверхности металла. В некоторых вариантах осуществления выступы формируют массив. В некоторых вариантах осуществления массив является симметричным, например, они могут располагаться параллельными рядами (линейный массив) или со смещением выступов в примыкающих рядах на величину разнесения массивов друг от друга (ромбовидный массив).

Понятие «плотность охлаждающих каналов, гребней, выступов или их комбинаций» имеет значение количества каналов, гребней или массивов выступов при расчете на единицу длины поперек каналам, гребням или массивам выступов (например, 5 каналов при расчете на один см) на тех площадях поверхности, на которых присутствуют каналы. Это понятие отличается от степени покрытия площади поверхности охлаждающими каналами. Например, в случае наличия охлаждающих каналов, гребней или выступов только на половине внутренней поверхности металлического компонента каналы, гребни или выступы будут иметь размер, отличный от того, что имеет место для каналов, покрывающих всю поверхность металлического компонента. Стоимость производства для этих различных конструкций будет различаться, так что в некоторых вариантах осуществления конструкция каналов, гребней, выступов или массивов выступов или их комбинации и степень покрытия поверхности (либо полная, либо сегрегированная при использовании типа теплопроводящей конструкции) оптимизируют для уменьшения стоимости изготовления.

Каналы, гребни, выступы или их комбинации могут покрывать от приблизительно 15 до 100%, в некоторых вариантах осуществления от 25 до 100%, в некоторых вариантах осуществления от 60 до 100%, от площади внутренней поверхности проточной части. В случае покрытия ребрами или каналами менее, чем 100% от площади внутренней поверхности проточной части ребра или каналы будут формировать непрерывные последовательности из параллельных ребер или каналов, по меньшей мере, на внутренней поверхности участков горелки, открытых для воздействия крекинг-печи.

Горелка, в дополнение к этому, включает металлическую топливную магистраль, которая оканчивается вблизи внешней передней поверхности горелки на интервале от 25 до 75% или от 40 до 65% от высоты передней части проточного прохода.

Теперь будет описан один вариант осуществления изобретения, включающий в себя только нисходящую перегородку, в связи с фиг. 1 и 2, на которых подобные детали имеют подобные номера.

На фиг. 1 и 2 горелка содержит нижний проточный канал 1 для одного или более газообразных окислителей, имеющий открытый задний или расположенный выше по потоку конец. Проточный канал определен двумя закрытыми боковыми стенками 2 равной длины (показан только одна), закрытой нижней стенкой 3, которая проходит за пределы закрытой верхней стенки 4, и передней стенкой 5. Верхняя стенка 4 не проходит настолько же далеко, как боковые стенки 2. В результате нижний проточный канал определяет направленный вверх вентиляционный проем 6. В показанном варианте имеется изогнутая секция 7, которая взаимодействует с верхней стенкой и определяет направленный вверх вентиляционный проем 6. Однако, как это признают специалисты в соответствующей области техники, изогнутая секция 7, несмотря на ее желательность, не является существенной, и верхняя стенка могла бы простираться дальше вперед для все еще определения вентиляционного проема 6.

Горелка также содержит верхнюю металлическую секцию или канал. Верхняя секция включает в себя две боковые стенки 8, заднюю стенку 9 и переднюю стенку 10, которые взаимодействуют с вентиляционным проемом 6 для образования непрерывного пропускного прохода. В изогнутой секции 7 или на задней стенке 9 и на передней стенке 10 выполнено одно или более отверстий по существу на одной и той же высоте (в соответствии с использованием согласно изобретению понятие «по существу одна и та же высота» имеет значение наличия изменения по высоте, которое составляет менее, чем 10% или, например, менее, чем 5% или менее, чем 2%) и при боковом смещении от боковых стенок для обеспечения прохождения через горелку одной или более металлических магистралей 11 для подачи топлива.

В верхней части верхней металлической секции содержится одна или более верхних пластин 12. Содержится передняя верхняя пластина 12. Несмотря на демонстрацию на фигурах плоской верхней пластины она может иметь скругленную переднюю кромку. Может быть выполнен один или более круглых проходов 13 сквозь переднюю кромку верхней пластины. Несмотря на демонстрацию на фигуре круглых проходов 13 они не являются существенными для функционирования горелки. Верхние пластины 12 взаимодействуют с определением одного или более просветов 14 в верхней части верхней секции или канала. Просветы могут быть круглыми, овальными или многоугольными (например, треугольными, прямоугольными или квадратными). В соответствии с использованием согласно изобретению понятие «по существу круглый» имеет значение круглый, овальный или многоугольный (например, треугольный, прямоугольный или квадратный).

В варианте, показанном на фиг. 1 и 2, имеется подвес 15, который выполняет функцию опоры для верхних пластин, а также выполняет функцию опоры для нисходящей перегородки 16. Подвес расположен таким образом, чтобы нисходящая перегородка 16 проходила не более, чем на 10% вперед от задней кромки передней верхней пластины 12. Перегородка нисходит внутрь верхней металлической секции или канала горелки на интервале от 10 до 50% или от 15 до 30% от высоты передней стенки 10 упомянутой горелки и простирается в боковом направлении по внутренней поверхности горелки на интервале от 100 до 75% от ширины поверхности упомянутой горелки при том условии, что в случае непростирания перегородки по 100% внутренней поверхности горелки она будет располагаться таким образом, чтобы имелись по существу равные просветы (в соответствии с использованием согласно изобретению понятие «по существу равные просветы» имеет значение наличия изменения по высоте, которое составляет менее, чем 10% или, например, менее, чем 5% или менее, чем 2%) на каждой стороне перегородки по отношению к боковым стенкам металлической верхней секции. В случае простирания перегородки достаточно далеко в верхнюю металлическую секцию горелки в перегородке могут иметься отверстия для обеспечения прохождения сквозь перегородку магистрали для подачи топлива. В случае присутствия таковых просветы на боковой стороне от перегородки делают возможным завихрение окислителя, например, воздуха, протекающего через верхнюю металлическую секцию горелки. Как это представляется, данное завихрение способствует хорошему смешиванию топлива и окислителя, что уменьшает выбросы NOx.

Необязательно стенки передней части горелки, открытые для воздействия внутреннего пространства печи, (например, передние стенки 5 и 10) имеют ребра или каналы в соответствии с представленным выше описанием изобретения. В дополнение к этому, передняя поверхность перегородки 16 необязательно также может иметь ребра. Другие внутренние поверхности горелки также могли бы иметь ребра или каналы.

Фиг. 3 и 4 поясняют один вариант осуществления, включающий восходящую перегородку. На фигурах 3 и 4 подобные детали имеют подобные номера.

На фиг. 3 и 4 горелка включает нижний проточный канал 21, имеющий открытый или расположенный выше по потоку конец. Проточный канал определен двумя закрытыми боковыми стенками 22 равной длины (показана только одна), закрытой нижней стенкой 23, которая проходит за пределы закрытой верхней стенки 24, и передней стенкой 25. Верхняя стенка не проходит настолько же далеко, как и боковые стенки. В результате нижний проточный канал определяет направленный вверх вентиляционный проем 26.

Горелка также содержит верхнюю металлическую секцию или канал. Верхняя секция включает две боковые стенки 27 (показана только одна), заднюю стенку 28 и переднюю стенку 29, которые взаимодействуют с вентиляционным проемом 26 с образованием непрерывного пропускного прохода. Выполнено одно или более отверстий 30 в задней стенке 28 и передней стенке 29 по существу на одной и той же высоте и с боковым смещением от боковых стенок для обеспечения прохождения через горелку не показанных одной или более металлических магистралей для подачи топлива.

В верхней части верхней металлической секции расположены опорные выступы 31 и 32, которые выполняют функцию опоры для одной или более верхних пластин 33. Содержится передняя верхняя пластина 33, которая показана как плоская, но необязательно она может иметь и скругленную переднюю кромку. Необязательно содержится один или более круглых проходов 34 сквозь переднюю кромку верхней пластины. Эти отверстия 34 являются необязательными и необязательно должны присутствовать в горелке. Верхние пластины 33 взаимодействуют для определения одного или более просветов 35 в верхней части верхней секции или канала. Просветы могут быть круглыми, овальными или многоугольными (например, треугольными, прямоугольными или квадратными).

В варианте, показанном на фигурах 3 и 4, имеется перегородка 37, которая отходит от верхней стенки 24 проточного канала 21. Перегородка 37 изогнута кверху в верхнюю металлическую секцию (канал) горелки на интервале от приблизительно 15 до 75% от высоты верхней металлической секции. В этом варианте осуществления перегородка 37 может полностью пересекать верхний металлический канал или секцию. Как это показано на фиг. 4, в случае простирания перегородки достаточно высоко в верхней металлической секции горелки будут иметься одно или более отверстий 36 в перегородке 37 для обеспечения прохождения сквозь перегородку 37 металлической магистрали для подачи топлива.

Просвет в верхней части перегородки делает возможным завихрение окислителя, например, воздуха, протекающего через верхнюю металлическую секцию горелки. Как это представляется, завихрение способствует хорошему смешиванию топлива и окислителя, что уменьшает выбросы NOx.

В варианте, показанном на фиг. 3 и 4, стенки передней части горелки, открытые для воздействия внутреннего пространства печи, (например, передние стенки 25 и 29) имеют ребра или каналы 38 в соответствии с представленным выше описанием изобретения. В дополнение к этому, передняя поверхность перегородки 37 также может иметь ребра. Другие внутренние поверхности горелки также могут иметь ребра или каналы.

Фиг. 5 и 6 поясняют один вариант осуществления металлической горелки, включающей как нисходящую, так и восходящую перегородки. Как это можно себе представить без желания связывать себя какой-либо теорией, сужающийся проточный проход увеличивает скорость потока и поэтому увеличивает теплопередачу к участкам горелки, открытым для воздействия крекинг-печи.

Показанная на фиг. 5 и 6 горелка содержит нижний проточный канал 41, имеющий открытый задний или расположенный выше по потоку конец. Проточный канал определен двумя закрытыми боковыми стенками равной длины 42 (показана только одна), закрытой нижней стенкой 43, которая простирается за пределы верхней стенки 44, и передней стенкой 45. Верхняя стенка 44 не простирается настолько же далеко, как боковые стенки 42. В результате нижний проточный канал определяет направленный вверх вентиляционный проем 46.

Горелка также содержит верхнюю металлическую секцию или канал. Верхняя секция включает в себя две боковые стенки 47 (показана только одна), заднюю стенку 48 и продолжение передней стенки 49, которые взаимодействуют с вентиляционным проемом 46 с образованием непрерывного пропускного прохода. Выполнено одно или более отверстий 50 в задней стенке 48 и продолжении передней стенки 49 по существу на одной и той же высоте и с боковым смещением от боковых стенок для обеспечения прохождения через горелку не показанных одной или более металлических магистралей для подачи топлива.

В показанном варианте передняя стенка, кроме того, проходит вверх через переднюю секцию 54, которая необязательно может быть скругленной, и через плоскую заднюю секцию 53 вплоть до ее соединения с задней стенкой 48. На плоской задней секции имеется последовательность из проемов (просветов, которые могут быть круглыми, овальными или многоугольными (например, треугольными, прямоугольными или квадратными) 55. От сторон плоских секций простираются элементы 52 канала, которые направляют поток кислорода через проемы 55. В показанном варианте осуществления имеется несколько отверстий 59 сквозь переднюю секцию 54. Однако, отверстия являются необязательными и необязательно должны присутствовать.

Также от передней кромки проемов 55 простираются конструктивный элемент 51, который способствует исполнению функции опоры для подвеса 56 для перегородки 57, а также стабилизированный элемент 54 канала.

Подвес расположен таким образом, чтобы нисходящая перегородка 57 выходила не более, чем на 10% вперед от передней кромки проема 55. Функционирование перегородки 57 соответствует описанию изобретения в отношении фиг. 1 и 2.

В варианте осуществления, поясненном на фиг. 5 и 6, также имеется перегородка 58, которая отходит вверх от верхней стенки 44 проточного канала 41. Перегородка 58 изогнута вверх в верхнюю металлическую секцию (канал) горелки на интервале от приблизительно 15 до 75 или от приблизительно 30 до 55% от высоты верхней металлической секции. В этом варианте осуществления перегородка 58 может полностью пересекать верхний металлический канал или секцию (например, на интервале от 100 до 75% ширины горелки в соответствии с представленным выше описанием изобретения). В случае простирания перегородки 58 достаточно высоко в верхней металлической секции (канале) горелки в перегородке могут иметься одно или более отверстий для обеспечения прохождения сквозь перегородку 58 одной или более металлических магистралей для подачи топлива.

Трубчатые горелки, соответствующие представленному выше описанию изобретения, могут быть установлены на стенке печи, а горелки, показанные на фигурах, могут быть установлены на полу. Огнеупорная футеровка в стене или полу в зависимости от возможного конкретного случая имеет просвет, через который монтируют горелку, а после этого используют огнеупорный материал и цемент для закрытия просвета, через который монтировали горелку. Горелку также прикрепляют к внешним опорам (раме) для печи и внешних каналов в целях подачи в горелку окислителя, например, воздуха. Также присоединяют магистрали для подачи топлива к системе подачи топлива, например, природного газа.

Подобным образом может быть выполнена настенная горелка, где огнеупорный элемент, окружающий настенную горелку, замещают металлическими коробом или пластиной с проточным каналом для направления окислителя вдоль внутренней поверхности металлического участка, внешний участок которого открыт для воздействия высоких температур печи.

На фиг. 7 показана настенная горелка, типичная для пиролизной печи, вид в разрезе. Фиг. 7 подразумевает демонстрацию концепций для типичной настенной горелки, но не поясняет все подробности. Настенную горелку 101 используют для направления топлива и окислителя в печь для сгорания. Топливо нагнетают в настенную горелку через впускное отверстие 106, где оно смешивается с воздухом из канала 104 для первичного воздуха. Канал для первичного воздуха образуется при использовании кольцевого просвета вокруг настенной горелки 101 и глушителя 109. Глушитель используют для уменьшения шума сгорания. Предварительно смешанное топливо протекает через горелку и поступает в печь через группу направляющих лопастей 107. Вторичный воздух поступает в печь через просвет между настенной горелкой 101 и огнеупорным горелочным камнем 108 (не показаны дверца или устройство для контролируемого выдерживания количества вторичного воздуха). Поток вторичного воздуха составляет остаток окислителей, требуемых для полного сгорания топлива. Сгорание имеет место в части на огнеупорном горелочном камне 108, окружающем настенную горелку 107 и поэтому предположительно имеющем высокие температуры поверхности. Настенную горелку 101 и огнеупорный элемент (горелочный камень) 108 устанавливают между внутренней стенкой 102 печи и внешней стенкой 103 печи. Стенки печи, определяемые как поверхности 102 и 103, и пространство между ними конструируют из широкого спектра металлических и огнеупорных материалов.

На фиг. 8 показана настенная горелка, типичная для пиролизной печи со спроектированными элементами в соответствии с идеями изобретения, вид в разрезе. Фиг. 8 подразумевает демонстрацию концепций для типичной настенной горелки, но не поясняет все подробности. Этот узел горелки изменен посредством удаления всех огнеупорных материалов. Настенную горелку 151 используют для направления топлива и окислителя в печь для сгорания. Топливо нагнетают в настенную горелку через впускное отверстие 156, где оно смешивается с воздухом из канала 154 для первичного воздуха. Канал для первичного воздуха формируется при использовании кольцевого просвета вокруг настенной горелки 151 и глушителя 159. Глушитель используют для уменьшения шума сгорания. Предварительно смешанное топливо перетекает через горелку и поступает в печь через группу направляющих лопастей 157. Вторичный воздух поступает в печь через просвет между металлическим горелочным камнем 158 и направляющей 160 для вторичного воздуха (не показаны дверца или устройство для контролируемого выдерживания количества вторичного воздуха). Направляющую 160 используют для направления потока вторичного воздуха по поверхностям металлического горелочного камня, открытым для воздействия высокотемпературной окружающей среды в радиационной секции крекинг-печи. Поток вторичного воздуха составляет остаток окислителей, требуемых для полного сгорания топлива. Сгорание имеет место в части на металлическом горелочном камне 158, окружающем настенную горелку 151 и поэтому предположительно имеющем высокие температуры поверхности. Вторичный воздух сохраняет поверхность металлического горелочного камня 158 на уровне ниже температуры деформации. Настенную горелку 151 и металлический огнеупорный элемент 158 устанавливают между внутренней стенкой 152 печи и внешней стенкой 153 печи. Стенки печи, определенные как поверхности 152 и 153, и пространство между ними, конструируют из широкого спектра металлических и огнеупорных материалов.

Металлические горелки также включают в себя вспомогательное оборудование, такое как запальники и система подачи топлива к ним, оборудование для соединения элементов арматуры канала и любые механические регуляторы расхода окислителя, а также контрольно-измерительное оборудование.

Огнеупорный материал может относиться к любому типу огнеупорных материалов, которые обычно используются при конструировании огнеупорной стенки печи. Примеры таких огнеупорных материалов включают в себя доломиты, карбид кремния, алюминаты (A1203), силикаты алюминия, хромиты, диоксид кремния, оксид алюминия, диоксид циркония (Zr02) и их смеси. В некоторых вариантах осуществления такие огнеупорные материалы выбирают из диоксида кремния, оксида алюминия (A1203), силикатов алюминия, диоксида циркония (Zr02) и их смесей. Такой огнеупорный материал необязательно может быть непористым по самой своей природе даже несмотря на то, что упомянутые огнеупорные материалы обычно являются пористыми. В некоторых вариантах осуществления огнеупорный материал будет пористым и будет характеризоваться пористостью, составляющей не менее чем 0,1 куб. см/г. В некоторых вариантах осуществления пористость может находиться в диапазоне от 0,1 до 0,5 куб. см/г или от 0,1 до 0,3 куб. см/г.

Примеры огнеупорных стенок включают в себя продукт Empire (торговая марка) S, который представляет собой шамотный огнеупорный кирпич сухого прессования для тяжелых условий эксплуатации, продукты Clipper (торговая марка), Korundal XD (торговая марка) и Insblock-19, доступные в компании A. P. Green Industries, Inc. (of Mexico, Mo). Один пример керамоволоконного огнеупорного материала включает в себя продукт Insboard 2300 LD, также доступный в компании A. P. Green Industries, Inc. Эти огнеупорные материалы содержат приблизительно от 9,7% до 61,5% диоксида кремния (SiO2), от 12,1% до 90,0% оксида алюминия (Al2O3), от 0,2% до 1,7% оксида железа (Fe2O3), вплоть до 27,7% извести (СаО), от 0,1% до 0,4% оксида магния (MgO), от 2,0% до 6,3% диоксида титана (TiO2) и от 0,1% до 2,4% щелочей (Na2O плюс К2О).

Огнеупорный материал, использующийся для нанесения покрытия на верхние пластины, может иметь подобные составы.

Крекинг-печ функционируют при температурах стенок в диапазоне от приблизительно 700°С до приблизительно 1350°С или от приблизительно 850°С до приблизительно 1200°С или от 850°С до 1100°С.

Металлические компоненты, использующиеся в горелке, должны быть механически прочными при таких температурах. Металлические компоненты могут быть изготовлены из любой высокотемпературной стали, такой как нержавеющая сталь, выбираемая из ковкой нержавеющей, аустенитной нержавеющей стали и нержавеющей стали НР, НТ, HU, HW и НХ, жаропрочной стали и сплавов на никелевой основе. Рулонный дрессированный продукт может представлять собой высокопрочную низколегированную сталь (ВПНЛС); высокопрочную конструкционную сталь или сверхвысокопрочную сталь. Классификация и состав таких сталей известны для специалистов в соответствующей области техники.

В одном варианте осуществления нержавеющая сталь, например, жаропрочная нержавеющая сталь, в некоторых вариантах осуществления содержит от 13 до 50 или от 20 до 50 или от 20 до 38% (масс.) хрома. Нержавеющая сталь может, кроме того, содержать от 20 до 50 или от 25 до 50 или от 25 до 48 или от приблизительно 30 до 45% (масс.) Ni. Оставшаяся часть нержавеющей стали может представлять собой по существу железо.

Варианты осуществления, раскрытые согласно изобретению, также могут быть использованы совместно с аустенитными высокотемпературными сплавами (ВТС) для экстремальных условий эксплуатации на никелевой и/или кобальтовой основе. В некоторых вариантах осуществления сплавы содержат основное количество никеля или кобальта. В некоторых вариантах осуществления высокотемпературные сплавы на никелевой основе содержат от приблизительно 50 до 70 или от приблизительно 55 до 65% (масс.) Ni; от приблизительно от 20 до 10% (масс.) Cr; от приблизительно 20 до 10% (масс.) Со; и от приблизительно 5 до 9% (масс.) Fe и оставшуюся часть в виде одного или нескольких следовых элементов, отмеченных далее, для доведения состава вплоть до 100% (масс.). В некоторых вариантах осуществления высокотемпературные сплавы на кобальтовой основе содержат от 40 до 65% (масс.) Co; от 15 до 20% (масс.) Cr; от 20 до 13% (масс.) Ni; менее, чем 4% (масс.) Fe и оставшуюся часть в виде одного или нескольких следовых элементов, соответствующих приведенному далее представлению, и вплоть до 20% (масс.) W. При этом сумма компонентов составляет 100% (масс.).

В некоторых вариантах осуществления сталь может, кроме того, содержать несколько следовых элементов, в том числе, по меньшей мере, 0,2% (масс.), вплоть до 3% (масс.) или, например, 1,0% (масс.), вплоть до 2,5% (масс.) или, например, не более, чем 2% (масс.) марганца; от 0,3 до 2 или от 0,8 до 1,6 или, например, менее, чем 1,9% (масс.) Si; менее, чем 3 или, например, менее, чем 2% (масс.) титана, ниобия (например, менее, чем 2,0 или менее, чем 1,5% (масс.) ниобия) и всех других следовых металлов; и углерод в количестве, составляющем менее, чем 2,0% (масс.). Следовые элементы присутствуют в таких количествах, чтобы состав стали в совокупности составлял бы 100% (масс.).

Один вариант осуществления изобретения пояснен на фиг. 9 и 10. На фиг. 9 показано простое схематическое изображение пиролизной печи от компании «Foster-Wheeler», которая может быть использована при крекинге этана для получения этилена. В крекинг-установке, такой как этиленовая крекинг-установка, показанная на фиг. 9, исходное подаваемое сырье 201 (смесь из этана и водяного пара) поступает в змеевик 202, проходящий через выхлопной участок 203, обычно называемый «конвективная секция печи». Подаваемое сырье предварительно нагревают в конвективной секции до контролируемой и конкретной температуры. В некоторых вариантах осуществления водяной пар также нагревают в конвективной секции в отдельном змеевике 207. В некоторых вариантах осуществления в конвективной секции также нагревают и котловую питательную воду в отдельном змеевике 206. Змеевик 202 с подаваемым исходным сырьем 201 проходит через радиационную секцию 204 печи до его выхода 205 из печи, в точке которого оно может быть подвергнуто быстрой закалке до меньшей температуры. Змеевик 202 проходит через радиационную секцию печи 204, где он открыт для воздействия тепла, вырабатываемого при использовании горелок 208. Печь, показанная на фиг. 9, поясняет конфигурацию крекинг-печи, включающую в себя две радиационные секции, при проходе змеевика через обе радиационные секции. Существуют и многочисленные другие конфигурации, в том числе печь, включающая в себя единственную радиационную секцию.

Для моделирования функционирования радиационной секции этановой крекинг-установки от компании NOVA Chemicals прежде использовали вычислительную гидрогазодинамику (ВГД). Некоторые варианты осуществления для функционирования данной секции данной конкретной пиролизной печи имеют предварительно нагретый воздух для горения при 215°С и топливо, образованное из смеси из 60%-ной молярной доли водорода и 40%-ной молярной доли природного газа, при температуре предварительного нагревания 130°С. Горелки в печи являются доступными на коммерческих условиях горелками с низким выходом оксидов азота, сконструированными из огнеупорного материала, обычно использующегося в высокотемпературных печах. Теплопроизводительность одной горелки составляет приблизительно 5 млн. БТЕ/час (1,5 МВт) при молярной концентрации кислорода в дымовых газах на влажную массу 2%. Были сопоставлены реальные данные по установке и результаты по модели ВГД, включая нижеследующее, но не ограничиваясь только этим: температура поверхности технологических змеевиков, температура поверхности огнеупорных горелок, температура выхода дымовых газов и интенсивности теплопередачи для технологического змеевика. Сопоставление моделированных и рабочих результатов измерения для установки, как это было установлено, показало их достаточную близость (в пределах 10%), так что оно могло бы быть использовано для прогнозирования эксплуатационных характеристик установки практичным образом.

При определении требований и установок для модели в целях прогнозирования эксплуатационных характеристик горелки, спроектированной при использовании металла в качестве материала для конструирования вместо огнеупорного материала в соответствии с настоящим раскрытием изобретения, использовали работу по подтверждению правильности результатов. На фиг. 9 пиролизная печь, относящейся к типу от компании «Foster-Wheeler», с радиационной секцией 204 и местоположениями горелок 208, вид сбоку. Фиг. 10 поясняет температуру поверхности в соответствии с прогнозированием при использовании методики ВГД от компании NOVA Chemicals для горелки (такой как показана на фиг. 5), спроектированной в соответствии с данным раскрытием изобретения и функционирующей в условиях, соответствующих описанию изобретения в приведенном выше абзаце. Температурная шкала имеет диапазон, выбранный для демонстрации температур в пределах от 500°С до 1000°С. Температуры, меньшие или большие, чем данный диапазон, показаны в крайних позициях шкалы. Как это поясняет фиг. 10, для данного примера горелки температура поверхности составляет не более, чем 900°С, что является меньшей температурой, чем температура деформации металлов, которые бы использовались для конструирования горелки. Это демонстрирует наличие равновесия по теплопередаче между интенсивностью горения для горелки и интенсивностью внутреннего охлаждения, индуцированной воздухом для горения и конструктивным выполнением металлической горелки.

Реферат

Изобретение относится к области энергетики. Металлическая горелка имеет рабочую температуру, составляющую не менее чем приблизительно 1200°С, для крекинг-печи, функционирующей при температурах стенок в диапазоне от 700°С до 1350°С, и включает в себя: по существу металлический проточный проход, определенный по меньшей мере одной поверхностью и имеющий выпускное отверстие, расположенное ниже по потоку, и по меньшей мере одно впускное отверстие, расположенное выше по потоку, для по меньшей мере одного газообразного окислителя; содержащуюся в указанном по существу металлическом проточном проходе по меньшей мере одну перегородку, направляющую поток окислителя и топлива на внутреннюю поверхность горелки, обращенной к печи; и при необходимости один или более массивов поверхностей конвективной теплопередачи, выбираемых из перегородок, ребер, гребней и выступов, для направления потока упомянутого по меньшей мере одного газообразного окислителя по упомянутому одному или более массивам на внутренней поверхности упомянутого по существу металлического проточного прохода. Горелка содержит массив поверхностей конвективной теплопередачи, которые представляют собой ребра, определяющие по меньшей мере одну непрерывную последовательность из параллельных каналов по меньшей мере на внутренней поверхности участков горелки, подвергнутых воздействию крекинг-печи. Изобретение позволяет повысить эксплуатационную надежность. 28 з.п. ф-лы, 10 ил.

Комментарии