Горелка (ее варианты) - RU2042883C1

Код документа: RU2042883C1

Чертежи

Описание

Изобретение относится к теплоэнергетике и может быть использовано для сжигания газообразного топлива в огнетехнических устройствах, преимущественно горелках.

Известна горелка, содержащая смеситель с каналом подачи газовоздушной смеси, а

также огневую головку со

стабилизатором горения и, по меньшей мере, одной первичной смесительной камерой, подключенной своим одним входным отверстием к каналу подачи газовоздушной смеси, имеющему

диаметр, равный диаметру

входного отверстия камеры, а к атмосфере одним выходным отверстием, причем диаметр каждого упомянутого выходного отверстия меньше диаметра канала подачи газовоздушной смеси

[1]

Однако в

известных горелках при высоких нагрузках (сжигании большого количества смеси в единицу времени) развиваются высокие температуры горения в сжигаемой смеси. При этих высоких

температурах образуются

большие количества окислов азота (NOx).

Кроме того, эти горелки можно регулировать только в ограниченном диапазоне нагрузок. Поэтому при использовании в отопительной установке известные горелки надо регулярно включать и выключать для поддержания температуры в заданных пределах. Это не только снижает удобство пользования, но и приводит к ускорению износа отопительной установки. К тому же каждый раз при включении или отключении горелки в окружившую среду выделяются вредные вещества.

Ограниченная способность известных горелок к регулировке объясняется тем, что при увеличении мощности горелки повышением подвода смеси в определенный момент скорость выхода сжигаемой смеси из первичных выпускных отверстий превышает скорость сгорания. Происходит "отрыв" пламени, и горелка гаснет.

Данное изобретение имеет целью создание горелки с улучшенной способностью к регулированию по сравнению с описанными выше и имеющей сравнительно низкую температуру сгорания во всем диапазоне нагрузок.

Эта цель достигается тем, что выходные отверстия первичной смесительной камеры сгруппированы в несколько зон с симметричным рисунком их выходных срезов, а стабилизатор горения образован промежутками по границам этих зон.

При этом первичная смесительная камера может быть перекрыта пластиной, а выходные срезы упомянутых выходных отверстий этой камеры располагают на пластине с образованием несимметричного рисунка.

В варианте исполнения горелки стабилизатор горения образован, по меньшей мере, одной вторичной смесительной камерой, установленной с зазором перед первичной камерой по ходу смеси и подключенной к атмосфере одним выпускным отверстием, а к каналу подачи газовоздушной смеси одним впускным каналом, причем диаметры впускного канала и выпускного отверстия меньше диаметра канала подачи газовоздушной смеси, а выпускное отверстие вторичной камеры расположено вблизи выходного отверстия первичной камеры.

Предпочтительно вторичную смесительную камеру располагать вокруг первичной смесительной камеры с образованием кольцевой плоскости и ее впускные каналы размещать радиально по периферии, а полость первичной смесительной камеры выполнять в форме цилиндра, причем выходные отверстия размещать по ее периферии радиально.

Огневая головка может быть образована из нескольких последовательно размещенных вторичных и первичных смесительных камер, подключенных друг к другу сквозным осевым отверстием.

В варианте исполнения канал подачи газовоздушной смеси и обе камеры выполняют с щелевым продольным и поперечным сечением, причем впускные каналы выполнены, по крайней мере, на одной из больших сторон щели, а выходные отверстия первичной камеры расположены с заданным шагом.

Горелка предпочтительно выполнена из керамического материала. Керамические горелки обеспечивают чистоту сгорания, более высокую, чем у обычных стальных горелок. Резко сокращается выделение окислов азота в таких горелках. Это объясняется изолирующим воздействием керамического материала, причем поддерживается довольно низкая температура горения. Кроме того, изолирующее действие керамического материала предотвращает предварительный разогрев газовоздушной смеси в линии подачи горелки. Это важно, поскольку предварительный разогрев вызывает разложение смеси и образование окислов азота уже в подводящей линии.

Керамические горелки со стабилизатором горения в соответствии с предлагаемым решением позволяют также преодолеть недостаток керамических горелок, связанный с возможностью регулировки в ограниченном диапазоне нагрузок.

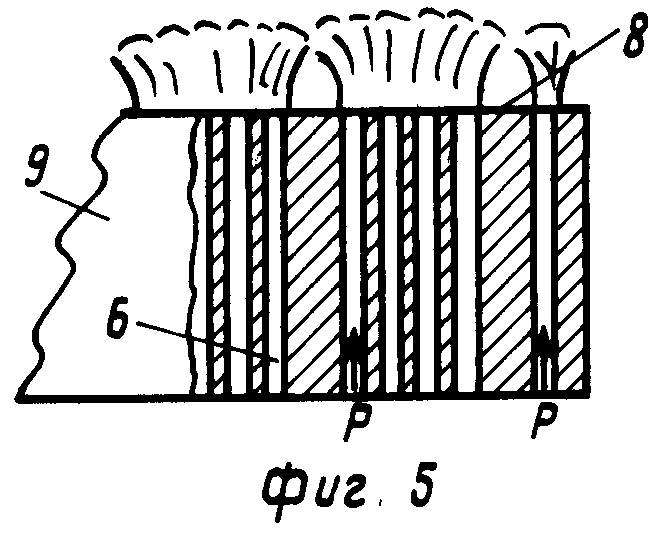

На фиг. 1 изображен первый вариант выполнения горелки, разрез; на фиг. 2 первый вариант горелки, аксонометрия; на фиг. 3 второй вариант горелки; на фиг. 4 второй вариант горелки с увеличенной тепловой мощностью, собранной из блоков; на фиг. 5 разрез участка горелки на фиг. 2 при высокой нагрузке; на фиг. 6 разрез участка на фиг. 5 при низкой нагрузке.

Керамическая горелка содержит смеситель 1 с каналом 2 подачи газовоздушной смеси, а также огневую головку 3 со стабилизатором горения и, по меньшей мере, одной первичной смесительной камерой 4, подключенной своим одним входным отверстием 5 к каналу 2 подачи газовоздушной смеси, имеющему диаметр, равный диаметру входного отверстия 5 камеры 4, а к атмосфере одним выходным отверстием 6, причем диаметр каждого упомянутого выходного отверстия 6 меньше диаметра канала 2 подачи газовоздушной смеси. Выходные отверстия 6 первичной смесительной камеры 4 сгруппированы в несколько зон 7 с симметричным рисунком их выходных срезов, а стабилизатор горения образован промежутками 8 по границам этих зон 7.

Первичная смесительная камера 4 перекрыта пластиной 9, а выходные срезы упомянутых выходных отверстий 6 камеры 4 расположены на пластине 9 с образованием несимметричного рисунка.

Во втором варианте исполнения стабилизатор горения образован, по меньшей мере, одной вторичной смесительной камерой 10, установленной с зазором перед первичной камерой 4 по ходу смеси и подключенной к атмосфере одним выпускным отверстием 11, а к каналу 2 подачи газовоздушной смеси одним впускным каналом 12, причем диаметры впускного канала 12 и выпускного отверстия 11 меньше эквивалентного диаметра канала 2 подачи газовоздушной смеси, а выпускное отверстие 11 вторичной камеры 10 расположено вблизи выходного отверстия 6 первичной камеры 4.

Вторичная смесительная камера 10 расположена вокруг первичной смесительной камеры 4 с образованием кольцевой полости 13, и ее впускные каналы 12 размещены радиально по периферии, а полость 14 первичной смесительной камеры 4 выполнена в форме цилиндра, причем выходные отверстия 6 размещены по ее периферии радиально.

Огневая головка 3 образована из нескольких последовательно размещенных вторичных и первичных смесительных камер 10 и 4 соответственно, подключенных друг к другу сквозным осевым отверстием 15.

В первом варианте исполнения канал 2 подачи газовоздушной смеси и обе камеры 4, 10 выполнены с щелевым продольным и поперечным сечением, причем впускные каналы 12 выполнены, по крайней мере, на одной из больших сторон щели, а выходные отверстия 6 первичной камеры 4 расположены с заданным шагом.

Газовоздушная смесь, подводимая по каналу 2 для подвода смеси, распределяется по вторичной камере 10 и первичной камере 4. При низких нагрузках скорость потока смеси сравнительно мала и сгорание потока первичной смеси происходит в выходных отверстиях 6. Фронт пламени в этом случае имеет форму дуги. Керамическая горелка работает как источник теплового излучения, поскольку накаляется керамический материал, окружающий отверстия 6.

При увеличении нагрузки возрастает скорость потока смеси и поскольку скорость горения смеси не изменяется, сгорание перемещается за пределы горелки. Фронты пламени теперь опираются на внешнюю кромку горелки и все еще имеют форму дуги.

При дальнейшем увеличении нагрузки скорость потока смеси продолжает возрастать и превышает скорость сгорания смеси настолько, что происходит отрыв пламени. Однако поток первичной смеси предварительно нагрет из-за наличия потока вторичной смеси, вытекающего из камеры 10, благодаря чему скорость сгорания потока первичной смеси возрастает и, по крайней мере, в одной точке фронта пламени становится примерно равной скорости выпускания потока, что позволяет стабилизировать пламя. Из-за высокой скорости потока первичной смеси в отверстиях 6 фронты пламени принимают форму лопаток вентилятора. Поскольку такой фронт в виде лопатки имеет большую площадь, чем у фронта пламени в виде дуги, и сгорание распространяется по большему пространству, то температура сгорания ниже, чем у сравнимого фронта в виде дуги, что позволяет резко сократить образование окиси азота.

Нагревательная способность керамической горелки может быть еще повышена соединением нескольких комплектов камер 4, 10 с общим отверстием 15 подвода. Отверстие 15 запитывается газовоздушной смесью через инжектор 16, которым газ подается в отверстие 15 с такой высокой скоростью, что в него засасывается воздух.

При отсутствии необходимости менять нагревательную способность и тем самым создавать модульную конструкцию нагревательной системы керамическая горелка приобретает вид, показанный на фиг. 3. Клиновидная форма отверстия 15 обеспечивает равномерное распределение газовоздушной смеси по каналу 2 подачи смеси, имеющему в этой горелке щелевую форму.

Хотя в показанных примерах каналы 12 подачи вторичной смеси соединены каждый с каналом 2 подачи газовоздушной смеси, можно представить соединение канала 12 подачи вторичной смеси с источником горючей смеси, не зависимым от канала 2. Это позволяет обеспечить хорошую стабилизацию горения при всех условиях.

В другом варианте выполнения керамической горелки использован стабилизатор горения в форме так называемых промежутков 8 (см. фиг. 2). В этом варианте камера 4 покрыта сверху пластиной 9, в которой имеется большое число первичных отверстий 6, которые расположены в виде регулярного рисунка в нескольких отдельных выпускных зонах 7, разделенных промежутками 8.

Промежутки 8 образуют зоны с пониженными скоростями потока между выпускными зонами 7, в которых нагретая смесь завихряется при воспламенении, т.е. выпуск происходит с высокой скоростью. Поэтому даже при высоких нагрузках фронт пламени имеет такие точки, где скорость сгорания примерно равна скорости выхода смеси. Поэтому пламя "опирается" на эти точки, и весь фронт горения стабилизирован.

Оптимальный рисунок промежутков 8 на пластине 9 и зависимость между шириной промежутков 8, размерами выпускных зон 7 и диаметрами выпускных отверстий 6 специалист в этой области может легко определить, основываясь на своем опыте и понимании. Рекомендуется выбирать нерегулярный рисунок промежутков 8 для того, чтобы по возможности предотвратить резонансы.

В показанном примере первичная камера 4 имеет прямоугольную форму. Возможные изменения скорости потока газовоздушной смеси, вызванные этой формой, оказывают значительное влияние на производительность горелки, поскольку наличие промежутков 8 обеспечивает устойчивость горения в широком диапазоне нагрузок, т.е. в широких пределах скоростей потока смеси.

Горелка снабжена также центровочным кольцом 17 вокруг пластины 9 для поддержания выпускаемого потока горючей смеси на кромке пластины 9 в границах этой пластины. Под выступающим внутрь участком центровочного кольца 17 расположен крайний ряд выпускных отверстий 6, выходя из которых, смесь наталкивается на центрирующее кольцо 17, снова создавая завихрение для стабилизации пламени. Между центрирующим кольцом 17 и пластиной 9 имеется шнуровая прокладка 18 из керамического материала.

Рекомендуется использовать и другие средства стабилизации горения смеси при ее высоких скоростях подачи, помимо вышеописанного (это могут быть, например, полосы охлажденного материала, стабилизирующие горение и расположенные на некотором расстоянии от первичных выпускных отверстий 6). Можно предусмотреть также комбинации описанных средств стабилизации горения.

Реферат

Использование: для сжигания газообразного топлива. Сущность изобретения: горелка содержит первичный канал для подачи смеси и первичную смесительную камеру, соединенную с каналом, причем первичные выпускные отверстия для выпуска горячей смеси в пространство, окружающее горелку. Горелка, которая может быть выполнена из керамического материала, содержит также стабилизатор горения, расположенный вблизи с первичными выпускными отверстиями. Этот стабилизатор горения может представлять собой вихревые полосы, разделяющие зоны выпускных отверстий, или вторичные выпускные отверстия для выпуска горючей смеси из вторичных выпускных отверстий. 2 с. и 5 з.п. ф-лы, 6 ил.

Комментарии