Газосжигающая головка для горелок с предварительным смешением и горелка, снабженная вышеуказанной сжигающей головкой - RU147854U1

Код документа: RU147854U1

Чертежи

Описание

Область техники

Настоящая полезная модель относится к газосжигающей головке для горелок с предварительным смешением и горелке, снабженной вышеуказанной сжигающей головкой, согласно с вводной частью соответствующих независимых пунктов формулы полезной модели.

Настоящая сжигающая головка и горелка принадлежат к типам, приспособленным преимущественно для применения в получении термодинамических устройств, в частности, для отопления, приспособленных для генерации тепла через поток отработавших газов, подлежащих использованию в обменниках для производства безтепловой энергии.

Уровень техники

Для увеличения производительности тепловых генераторов, питаемых горючим газом, независимо от того, предназначены ли они для производства горячего воздуха, горячей воды или пара, все чаще осуществляется применение горелок с предварительным смешением, отличающихся содержанием предварительного смешивания поддерживающего горение воздуха и горючего газа выше по потоку от зоны сжигания. Частной характеристикой указанных горелок является то, что они способны обеспечить оптимальное сгорание в широком диапазоне тепловой мощности, а также они позволяют уменьшить размер камер сгорания.

Горелки с предварительным смешением присутствуют на рынке долгое время и главным образом находят применение в генераторах горячего воздуха и нагревателях горячей воды. Тепловая мощность одной горелки обычно в среднем не превышает несколько сотен киловатт; это связано с техническими характеристиками сжигающих головок, применимых в настоящее время в указанных горелках с предварительным смешением. Диапазон плавной регулировки тепловой мощности вышеуказанных горелок с применяемыми в настоящее время сжигающими головками также ограничен; не легко, а иногда невозможно удалить или только уменьшить постоянный шум и явление вибрации, которые возникают, и регулировка также не является легкой. Кроме того, применяемые в настоящее время сжигающие головки, используемые в горелках с предварительным смешением, полностью обуславливают геометрию камеры сгорания, требуя применения только одного ее типа. Обычным случаем является тот, который описан в документе EP 1538395 A1, где сжигающая головка, описанная здесь, развивает пламя горения, которое полностью является радиальным, главным образом приспособлено для нагревателей горячей воды или в любом случае для устройств, в которых не предусматривается камера сгорания "с инверсией пламени". Также срок работы применяемых в настоящее время сжигающих головок в устройствах с высокой тепловой мощностью из-за высокой температуры поверхности самой головки ограничен и является намного меньшим, чем средний срок полезного использования устройства.

Из патентов WO 2008/081271 и US 2009/0291402 известна горелка, снабженная несколькими сжигающими головками для воздушно-газовой смеси, образованная парой стенок, сходящихся вместе и расположенных по боками для образования смежных каналов с продольным протяжением. Стенки снабжены множеством отверстий для прохождения воздушно-газового флюида. Такое решение оказалось пространственно громоздким с отдачей той же мощности от сжигания и неподходящим для создания формы пламени, допускающей получение оптимизированного потока горячих газов, в частности для типа камеры сгорания с инверсией пламени. Действительно, пламя, формируемое в этих сжигающих головках, имеет основное протяжение, параллельное продольному протяжению каналов, и не направлено в направлении прохождения горячих газов. Патент JP S62196517 описывает горелку, имеющую сжигающую головку с парой стенок, полностью аналогичных описанным выше.

Наиболее близкими аналогами заявленной полезной модели являются решения, известные из патентов US 2121948 и EP 579315. В указанных документах раскрыты горелки, снабженные одной или несколькими сжигающими головками с конической формой, обеспеченной основным отверстием, полученным по центру в нижней части конуса, и питаемые посредством основного трубопровода воздушно-газовой смесью. Основное отверстие окружено множеством вторичных отверстий с той же смесью. Из основного отверстия выходит основной поток с высокой скоростью и высоким расходом, в то время как из вторичных отверстий выходит множество малых потоков с меньшим расходом, намного меньшим, чем у основного отверстия; основной целью таких малых потоков является стабилизация пламени, созданного основным каналом. Вторичные и основной подающие каналы выполнены в корпусе, сформированном особым способом. Каналы направляют выход флюида с их прохождением параллельно или под наклоном по отношению к оси симметрии конуса. На отверстия на концах каналов воздействует падение давление в том же канале, т.е. в распределительных камерах, полученных в том же имеющем определенную форму корпусе горелки. Результирующая форма всего пламени очень сильно подвержена давлению смеси «воздух/газ». Учитывая, что полное результирующее пламя главным образом получается посредством основного потока смеси «воздух/газ», оно не имеет большой площади поверхности горения и поэтому не подходит для поддержания выбросов оксидов азота на низком уровне.

Еще один недостаток этих конических головок для горелок заключается в высоких затратах конструкции, в частности на установку полученных подающих трубопроводов в выполненный определенной формы корпус.

Изложение сущности полезной модели

В таком контексте, таким образом, основной целью настоящей полезной модели является преодоление уже известных недостатков уровня техники, которые указаны выше, посредством представления сжигающей головки для горелок с предварительным смешением, которые могут отдельно сжигать даже больше чем 500 киловатт и которые имеют диапазон плавно изменяющейся регулировки тепловой мощности приблизительно от 5 до 100%, без шума и, особенно, проблем резонанса. Действительно, из-за частичной выгнутости конической поверхности для выхода смеси «горючий газ-воздух» может использоваться эффект самоподачи и получаться стабильное пламя в различных условиях теплового потока горения, со всеми типами горючего газа.

Еще одна цель настоящей полезной модели заключается в представлении горелки, чья сжигающая головка особенным образом приспособлена для ее камеры сгорания, относящейся к типу с "инверсией пламени". Продольная стабильность пламени из-за частичной выгнутости конической поверхности для распределения смеси «горючий газ-воздух» в действительности допускает возможность также применения цилиндрических камер сгорания, в которых получается инверсия пламени в самой камере сгорания, полную оптимизацию теплообменных поверхностей и отвод продуктов сгорания.

Еще одна цель настоящей полезной модели заключается в представлении сжигающей головки для горелок с предварительным смешением, которая имеет долгий срок службы и которая отличается от классических так называемых "радиальных головок", в большей или меньшей степени покрытых металлическими или керамическими материалами. Действительно, из-за частичной выгнутости конической поверхности для подачи смеси «горючий газ-воздух», присутствующей в сжигающей головке согласно полезной модели, развитие и форма пламени являются такими, чтобы не нагревать сам корпус сжигающей головки, обеспечивая большую стабильность и срок службы со временем.

Для решения указанных выше задач, заявленная полезная модель обеспечивает газосжигающую головку для горелок с предварительным смешением, содержащую: основной корпус, ограничивающий внутреннюю распределительную камеру, соединенный по меньшей мере с одним подающим трубопроводом для введения смеси «горючий газ-воздух» внутрь указанной внутренней распределительной камеры и снабженный по меньшей мере одной распределительной стенкой, содержащей множество отверстий, через которые смесь «горючий газ-воздух» течет из указанной внутренней распределительной камеры указанного основного корпусу в зону сгорания снаружи указанного основного корпуса; отличающуюся тем, что распределительная стенка указанного основного корпуса выполнена конической формы с сечениями, по существу круглыми по отношению к плоскостям, перпендикулярным центральной оси конуса, и с выгнутостью, направленной к указанной внутренней распределительной камере; указанная распределительная стенка сформирована посредством по меньшей мере одной листовой пластины с указанным множеством отверстий, полученных в ее толще, причем эти отверстия имеют размер, по существу равный для всех, и являются пропускающими перпендикулярно конической поверхности указанной листовой пластины в направлениях под наклоном к центральной оси указанного конуса потоки указанной воздушно-газовой смеси с по существу равными скоростями потока, образующие языки пламени внутри указанной зоны сгорания, по существу равные и расположенные симметрично вокруг центральной оси указанного конуса, сходящиеся к этой центральной оси и допускающие формирование вместе потока горячих отработавших газов с максимальной скоростью потока по указанной центральной оси.

В одном из предпочтительных вариантов осуществления заявленной газосжигающей головки коническая стенка определяет форму усеченного конуса.

В другом предпочтительном варианте осуществления газосжигающей головки коническая стенка содержит две конические тарелки, в каждой из которых выполнено множество отверстий, параллельных и отстоящих друг от друга вдоль протяжения продольной оси.

В другом предпочтительном варианте осуществления газосжигающей головки сечения множества отверстий конической стенки для прохождения смеси «горючий газ-воздух» имеют различный размер в протяжении конической формы вдоль продольной оси.

В другом предпочтительном варианте осуществления газосжигающей головки отверстия из множества отверстий конической стенки для прохождения смеси «горючий газ-воздух» выполнены по окружностям конической стенки, отстоящими друг от друга с изменяющимся наклоном вдоль направления продольной оси.

Также заявленная полезная модель обеспечивает горелку для воздушно-газовых смесей, содержащую газосжигающую головку и камеру сгорания, внутри которой расположена указанная сжигающая головка, отличающуюся тем, что указанная камера сгорания обеспечена осевой симметрией с центром на оси конуса указанной сжигающей головки, при этом, в частности, она выполнена цилиндрической формы, и обеспечена нижней стенкой, обращенной к указанной распределительной стенке, и допускает изменение направления движения отработавших газов указанной смеси «воздух/газ» на 180 градусов за счет их направления в направлении противоположной стенки основания, на которой предусмотрена сжигающая головка, при этом около такой стенки основания получены выходные секции для отработавших газов, снаружи указанной распределительной стенки.

Описание графических материалов

Краткое описание графических материалов

Технические характеристики решения согласно задаче и предложенным целям могут быть четко найдены в содержании представленной ниже формуле полезной модели, и их преимущества станут более ясными в подробном описании одного варианта осуществления, согласно решению, изображенному в качестве неограничивающего примера в приложенном комплекте графических материалах, на которых:

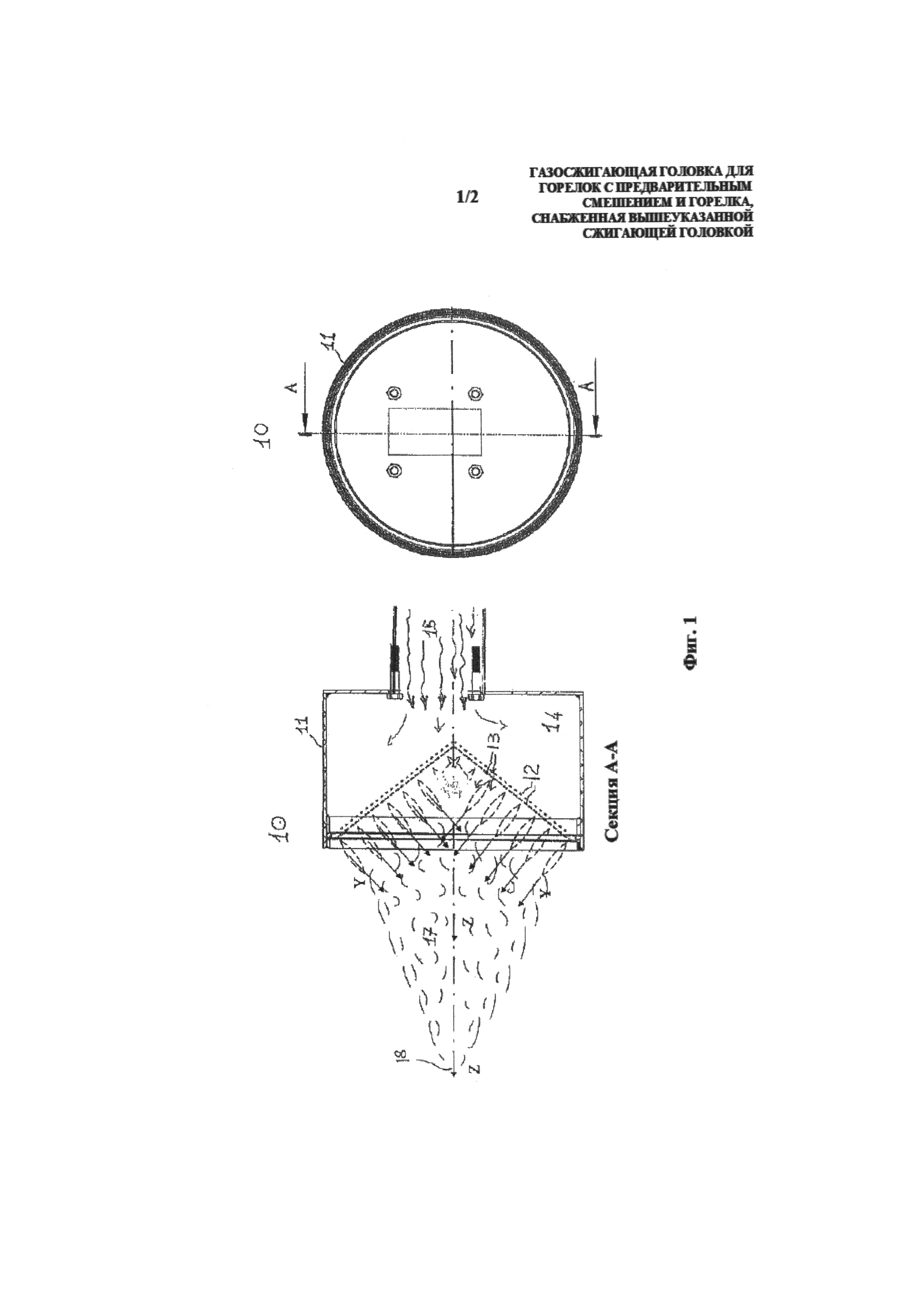

на фиг.1 изображен предпочтительный неограничивающий вариант осуществления газосжигающей головки для горелок с предварительным смешением.

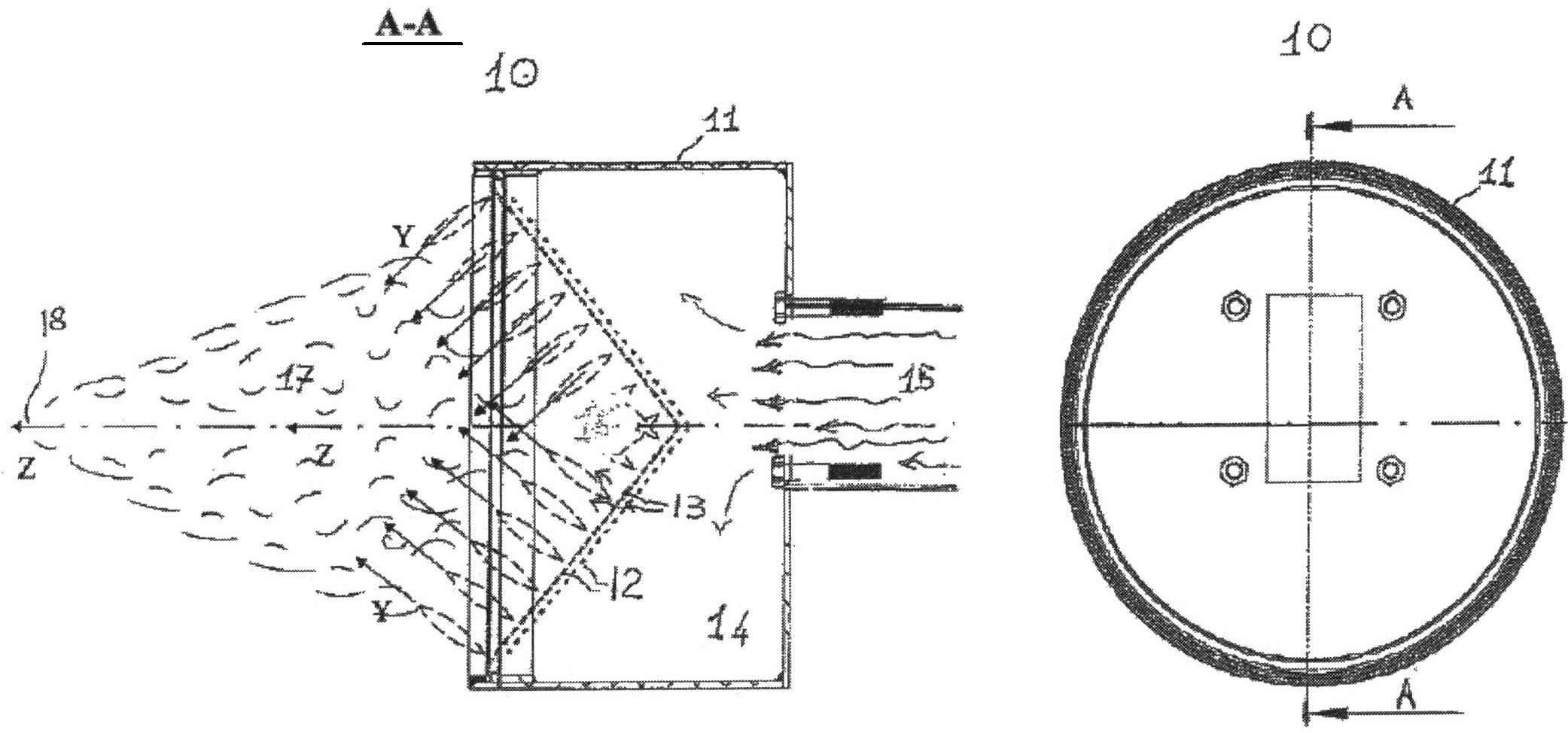

на фиг.2 изображен предпочтительный неограничивающий вариант осуществления газосжигающей головки для горелок с предварительным смешением, примененный к камере сгорания с "инверсией пламени".

Подробное описание предпочтительного варианта осуществления

В наборе графических материалов позицией (10) обозначена газосжигающая головка для горелок с предварительным смешением в своей полноте.

Она содержит основной корпус (11), приспособленный для приема смеси (15) горючий «газ-воздух», которая обеспечивается внутренней распределительной камерой (14) для смеси (15) «горючий газ-воздух» и по меньшей мере одной распределительной стенкой (12). Последняя обеспечивается рядом отверстий (13), через которые течет смесь (15) «горючий газ-воздух», проходящая из распределительной камеры (14). Распределительная стенка (12) основного корпуса (11) имеет коническую форму с сечениями, по существу круглыми по отношению к плоскостям, перпендикулярным центральной оси (Z) конуса, и с выгнутостью, направленной к внутренней распределительной камере (14).

Такая распределительная стенка (12) формируется посредством по меньшей мере одной листовой металлической пластины с вышеуказанным множеством отверстий (13), полученных в ее толще. Последние (13) имеют размер, по существу равный для всех, и являются пропускающими перпендикулярно конической поверхности указанной листовой пластины в направлениях (Y) под наклоном к центральной оси (Z) конуса потоки воздушно-газовой смеси с по существу равными скоростями потока и допускающими образование языков пламени внутри зоны (16) сгорания, которые по существу равные и расположены симметрично вокруг центральной оси (Z) конуса, а также сходятся к этой центральной оси (Z), чтобы вместе образовывать поток горячих отработавших газов с максимальной скоростью потока у центральной оси (Z) конуса.

Вышеуказанная сжигающая головка (10) ограничивает зону (16) сгорания снаружи указанного основного корпуса (11), где возникает воспламенение смеси «горючий газ-воздух» и где образуется пламя (17), с вытягиванием вдоль продольной оси (18) камеры (19) сгорания, в частности совпадающей с центральной осью конуса (Z) головки (12).

Листовая пластина может быть преимущественно выполнена в форме сетки.

На фиг.2 показана камера (19) сгорания с "инверсией пламени", при этом газосжигающая головка для горелок с предварительным смешением (10) соединена с этой камерой.

Пояснение к фиг.1 и фиг.2

На фиг.1 показано, что основной корпус (11) принимает в распределительную камеру (14) смесь (15) «горючий газ-воздух», которая предварительно смешивается в системе выше по потоку от самого корпуса. Внутренняя распределительная камера (14) таким образом содержит смесь (15) «горючий газ-воздух», которая находится под давлением по отношению к зоне (16) сгорания. Через отверстия (13), выполненные в конической поверхности (12) с выгнутостью, направленной к распределительной камере (14), затем выходит поток воздушно-газовой смеси, которая мгновенно воспламеняется посредством устройства воспламенения (не показано) в зоне, ограниченной конической поверхностью (12), определенной как зона (16) сгорания. Одиночные потоки, выходящие из отверстий (13), проходят в направлениях (Y), которые наклонены по отношению к центральной оси (Z) симметрии конуса. В других вариантах осуществления, не представленных здесь, для того чтобы можно было менять диапазон тепловой мощности, которая может развиваться сжигающей головкой (10), форма поверхности (12) может принимать различные конфигурации, преимущественно включающие форму усеченного конуса.

В других вариантах осуществления, не представленных здесь, коническая стенка (12) содержит две конические пластины, в каждой выполнено множество отверстий, параллельных и отстоящих друг от друга вдоль протяжения продольной оси (18).

Размер отверстий (13) обычно одинаковый на протяжении конической формы вдоль продольной оси. Скорость потока воздушно-газовой смеси через каждое отдельное отверстие (13) пропорциональна участку ее прохождения и давлению, присутствующему в распределительной камере (14). В других вариантах осуществления, не показанных здесь, для предоставления возможности изменения диапазона тепловой мощности, которая может развиваться сжигающей головкой (10), размер отверстий (13) может изменяться на протяжении конической формы вдоль продольной оси. В других вариантах осуществления, не показанных здесь, для предоставления возможности изменения диапазона тепловой мощности, которая может развиваться сжигающей головкой (10), сечения множества отверстий (13) конической стенки (12), для прохождения смеси (15) «горючий газ-воздух», выполнены по окружностям конической стенки (12), которые отстоят друг от друга с изменяющимся наклоном вдоль направления продольной оси (18). В других вариантах осуществления, не показанных здесь, для предоставления возможности изменения диапазона тепловой мощности, которая может развиваться сжигающей головкой (10), может изменяться степень конусности поверхности (12).

На фиг.2 показано, что газосжигающая головка (10) горелок с предварительным смешением соединяется с камерой сгорания с "инверсией пламени" (19). Пламя (17) развивается и распространяется в направлении нижней стенки (21) камеры (19) сгорания, при этом эта стенка является противоположной стенке (23) основания, где установлена сжигающая головка (10). Когда продукты сгорания (20) достигают непосредственной близости с этой стенкой (21), они изменяют направление на 180° для выведения вниз в систему обменника топочных газов через по меньшей мере одну выходную секцию (22), расположенную в непосредственной близости от начального фронта пламени (17), т.е. стенки (23) основания. Более детально, эта выходная секция (22) может быть получена в преимущественно цилиндрической боковой стенке (24), которая соединяет нижнюю стенку (21) со стенкой (23) основания, в последней, или она может быть получена непосредственно с помощью отверстий по периметру в стенке (23)основания.

Реферат

1. Газосжигающая головка (10) для горелок с предварительным смешением, содержащая:основной корпус (11), ограничивающий внутреннюю распределительную камеру (14), соединенный по меньшей мере с одним подающим трубопроводом для введения смеси (15) «горючий газ-воздух» внутрь указанной внутренней распределительной камеры (14) и снабженный по меньшей мере одной распределительной стенкой (12), содержащей множество отверстий (13), через которые смесь (15) «горючий газ-воздух» течет из указанной внутренней распределительной камеры (14) указанного основного корпусу (11) в зону (16) сгорания снаружи указанного основного корпуса (11);отличающаяся тем, что распределительная стенка (12) указанного основного корпуса (11) выполнена конической формы с сечениями, по существу, круглыми по отношению к плоскостям, перпендикулярным центральной оси (Z) конуса, и с выгнутостью, направленной к указанной внутренней распределительной камере (14); указанная распределительная стенка (12) сформирована посредством по меньшей мере одной листовой пластины с указанным множеством отверстий (13), полученных в ее толще, причем эти отверстия (13) имеют размер, по существу, равный для всех, и являются пропускающими перпендикулярно конической поверхности указанной листовой пластины в направлениях (Y) под наклоном к центральной оси (Z) указанного конуса потоки указанной воздушно-газовой смеси с, по существу, равными скоростями потока, образующие языки пламени внутри указанной зоны (16) сгорания, по существу, равные и расположенные симметрично вокруг центральной оси (Z) указанного конуса, сходящиеся к этой центральной оси (Z) и допускающие формирование вместе потока горячих от�

Формула

Комментарии