Блок днища для блока камеры сгорания испарительной горелки и блок камеры сгорания испарительной горелки - RU2580751C1

Код документа: RU2580751C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение касается блока днища для блока камеры сгорания испарительной горелки и блока камеры сгорания испарительной горелки, в частности, для устройства для обогрева кузова транспортного средства, содержащего: днище с первой стенкой днища и с первой окружающей стенкой, распространяющейся, главным образом, в направлении продольной оси блока днища, от внешней краевой зоны первой стенки днища и на передней стороне первой стенки днища, позиционируемой обращенной к камере сгорания, пористый элемент испарителя, закрывающий первую стенку днища, по меньшей мере, местами.

Уровень техники

Из документа DE 102005032980 А1 известен блок камеры сгорания, в котором предусмотрен блок днища, примыкающий, главным образом, к цилиндрической окружающей стенке камеры сгорания. Этот блок днища в качестве центрального элемента содержит днище со стенкой днища и с окружающей стенкой, отходящей в радиальной внешней краевой зоне стенки днища от нее. Таким образом, это днище имеет, в общем виде, чашеобразную структуру, в которую помещается пористый элемент испарителя. Это означает, что окружающая стенка в зоне днища окружает радиально снаружи пористый элемент испарителя, распространяясь, таким образом, от стенки днища в направлении к пористому элементу испарителя или вдоль него. Предусмотрена окружающая радиально снаружи днище, а также охватывающая радиально снаружи окружающую стенку камеры сгорания стенка, которая имеет выступающую радиально внутрь зону фланца, поддерживающую аксиально днище или ее окружающую стенку. Посредством предусмотренного на задней стороне днища стопорного элемента днище удерживается в осевом положении на этой зоне фланца.

Раскрытие изобретения

Задача настоящего изобретения заключается в том, чтобы предусмотреть блок днища для блока камеры сгорания испарительной горелки, который допускал бы различные варианты конструкции и при этом был прост в изготовлении.

В соответствии с изобретением, такая задача решается посредством блока днища для блока камеры сгорания испарительной горелки, в частности, для устройства для обогрева кузова транспортного средства, содержащего: днище со стенкой с первой стенкой и с первой окружающей стенкой, распространяющейся от внешней краевой зоны первой стенки, главным образом, в направлении продольной оси блока днища, и на передней стороне первой стенки днища, позиционируемой обращенной к камере сгорания, пористый элемент испарителя, закрывающий первую стенку днища, по меньшей мере, местами.

Такой блок днища, кроме того, отличается имеющей форму кольца первой поддерживающей деталью со второй окружающей стенкой и с зоной установки, зафиксированной на пористом элементе испарителя, причем первая окружающая стенка, отходя от первой стенки днища, распространяется на задней стороне первой стенки днища, позиционируемой с обратной стороны от камеры сгорания, в направлении от пористого элемента испарителя, а вторая окружающая стенка охватывает первую окружающую стенку на ее внешней стороне по оси, по меньшей мере, частично и крепится на ней.

Первую поддерживающую деталь, окружающую или охватывающую радиально снаружи днище, можно позиционировать посредством осевого сдвига над днищем относительно него. При этом также зона установки, предусмотренная на первой поддерживающей детали, устанавливается в установке на пористом элементе испарителя. Таким образом, первая поддерживающая деталь в месте контакта с пористым элементом испарителя, с одной стороны, может удерживать его на днище в его радиальной внешней краевой зоне. С другой стороны, посредством установки зоны установки на пористом элементе испарителя в его радиальной внешней краевой зоне предотвращается выход топлива, которое поступило в пористый элемент испарителя посредством капиллярного всасывания на торцевой стороне, ориентированной радиально снаружи, и впуск и поступление этого топлива в зону камеры сгорания. Посредством регулировки площади перекрытия второй окружающей стенки первой окружающей стенкой обеспечивается изменение положения зоны установки относительно первой стенки днища и тем самым изменение положения зоны установки в зависимости от толщины пористого элемента испарителя. Такое изменение положения можно выполнить также с помощью промежуточного элемента установки, позиционируемого, в случае необходимости, между зоной установки и пористым элементом испарителя, например, с помощью фитильного кольца или с помощью аналогичного устройства, посредством которого зона установки затем фиксируется на пористом элементе испарителя. Таким образом, в рамках настоящего изобретения, фиксирование зоны установки на пористом элементе испарителя не обязательно означает, что зона установки сама входит в прямой контакт с пористым элементом испарителя и прижимает ее, например, к первой стенке днища. Более того, такое фиксирование можно выполнить также опосредованно, то есть с применением промежуточной опоры под одним или несколькими дополнительными конструктивными элементами. Кроме того, имеется возможность простым способом соединять днище и первую поддерживающую деталь в зоне их окружающих стенок, перекрывающихся по оси.

В варианте выполнения, который реализуется конструктивно очень просто, например, посредством изменения формы, можно предусмотреть, чтобы зона установки формировалась, по меньшей мере, местами посредством изогнутой концевой зоны второй окружающей стенки.

Неподвижное соединение между днищем и первой поддерживающей деталью можно реализовать простым способом посредством того, что вторую окружающую стенку крепят на первой окружающей стенке посредством прессовой посадки или/и посредством смыкания материала, преимущественно, посредством сварки или пайки. Здесь в результате перекрытия по оси имеется возможность, посредством лазерной сварки, главным образом, с помощью радиально ориентированного лазера аппарата для лазерной сварки, выполнить точечную сварку в отдельных точках или выполнить, например, также проходящий в окружном направлении сварной шов перекрывающих друг друга и при этом, главным образом, также непосредственно прилегающих друг к другу окружающих стенок.

В другом, особенно предпочтительном варианте выполнения предложенного в изобретении блока днища, предлагается на задней стороне первой стенки днища предусмотреть вторую поддерживающую деталь, причем вторая поддерживающая деталь содержит вторую стенку днища, расположенную по оси напротив первой стенки днища, и третью окружающую стенку, распространяющуюся от радиальной внешней краевой зоны второй стенки днища, главным образом, в направлении продольной оси от первой стенки днища, причем первая окружающая стенка или/и вторая окружающая стенка на ее внешней стороне охватывает третью окружающую стенку, по меньшей мере, частично, по оси, и закреплена на ней, и причем между первой стенкой днища и второй стенкой днища образуется первое приемное пространство.

В таком образованном между первой стенкой днища и второй стенкой днища приемном пространстве можно, например, предусмотреть нагревающее устройство. Его можно применять для того, чтобы, посредством теплового контакта с пористым элементом испарителя, предусмотренным на другой стороне, то есть на передней стороне первой стенки днища, увеличить скорость испарения содержащегося в нем топлива, что очень важно, в особенности, на начальной фазе при сравнительно низких окружающих температурах. Альтернативно или дополнительно в таком первом приемном пространстве можно предусмотреть теплоизоляционный материал, то есть, в общем случае, материал, который имеет более низкую теплопроводность, чем конструктивный материал, например, днища или второй поддерживающей детали. Это преимущественно, в особенности, также в том случае, если в этом первом приемном пространстве предусмотрено нагревающее устройство.

Для того чтобы дополнительно упростить конструкцию или увеличить тепловую эффективность такого нагревающего устройства, предлагается предусмотреть в корпусе нагревающего устройства первую стенку днища и вторую стенку днища. Посредством того, что первая стенка днища и вторая стенка днища сами образуют основную часть корпуса нагревающего устройства, имеется возможность предусмотреть в таком нагревающем устройстве эффективные тепловые зоны, то есть, в общем случае, электрическое нагревающее устройство, не помещая его в дополнительный корпус.

Например, можно предусмотреть, чтобы нагревающее устройство содержало электропроводящий нагревательный элемент и между ним и, по меньшей мере, одной стенкой днища, первой стенкой днища и второй стенкой днища, по меньшей мере, один, предпочтительно, плоский слой электроизолирующего материала. Применение электроизолирующего материала между электропроводящим нагревательным элементом и первой стенкой днища или второй стенкой днища предотвращает возможность короткого замыкания посредством прямого контакта электропроводящего нагревательного элемента, который сам не окружается дополнительным электроизолирующим материалом или не помещается в корпус вместе с формирующими корпус компонентами.

Для того чтобы при этом минимизировать тепловые потери, в особенности, в направлении к задней стороне, предлагается между электропроводящим нагревательным элементом и второй стенкой днища расположить теплоизоляционный материал. Разумеется, такой теплоизоляционный материал можно разместить также между, например, пластинчатым электроизолирующим материалом, который расположен между электропроводящим нагревательным элементом и второй стенкой днища, и второй стенкой днища. Разумеется, теплоизоляционный материал может сам иметь также электроизолирующие свойства и, таким образом, выполнять функцию электроизолирующего материала.

Также первую окружающую стенку или/и вторую окружающую стенку и третью окружающую стенку можно закрепить рядом друг с другом посредством прессовой посадки или/и посредством смыкания материала, преимущественно, посредством сварки или пайки. Как уже упоминалось выше, неподвижное соединение предлагается здесь выполнять также посредством лазерной сварки с помощью ориентируемого, главным образом, радиально, лазера аппарата для лазерной сварки.

В другом, особенно предпочтительном, варианте выполнения предложенного в изобретении блока днища предлагается предусмотреть на задней стороне первой стенки днища вторую поддерживающую деталь, причем вторая поддерживающая деталь содержит третью стенку днища, расположенную по оси напротив второй стенки днища, и четвертую окружающую стенку, распространяющуюся от радиальной внешней концевой зоны третьей стенки днища, главным образом, в направлении продольной оси от второй стенки днища, причем первая окружающая стенка, или/и вторая окружающая стенка, или/и третья окружающая стенка охватывают по оси четвертую окружающую стенку на ее внешней стороне, по меньшей мере, частично и закреплены на ней, и причем между второй стенкой днища и третьей стенкой днища образуется второе приемное пространство.

В таком втором приемном пространстве, которое следует в направлении от первой стенки днища к первому приемному пространству, можно расположить, например, теплоизоляционный материал. Это может привести к варианту выполнения, в котором в первом приемном пространстве предусмотрено нагревающее устройство, конструкция которого, например, описана выше, а во втором приемном пространстве предусмотрен теплоизоляционный материал. В таком варианте выполнения в результате промежуточного расположения третьей стенки днища между нагревающим устройством и теплоизоляционным материалом обеспечивается тепловая разгрузка этого теплоизоляционного материала.

Также первая окружающая стенка, или/и вторая окружающая стенка, или/и третья окружающая стенка могут крепиться на четвертой окружающей стенке посредством прессовой посадки или/и посредством смыкания материала, преимущественно, посредством сварки или пайки.

Для того чтобы в предусмотренный на днище пористый элемент испарителя поступало топливо, можно предусмотреть, чтобы трубопровод для подачи топлива входил, предпочтительно, в центральной зоне, в первую стенку днища, причем предпочтительно, чтобы трубопровод для подачи топлива проходил через отверстие во второй стенке днища или/и через отверстие в третьей стенке днища.

В особенности, в описанной выше конструкции в особенно преимущественном способе имеется возможность выполнить днище, или/и первую поддерживающую деталь, или/и вторую поддерживающую деталь, или/и третью поддерживающую деталь в виде изделия, изготовленного методом глубокой вытяжки. Например, в качестве конструктивного материала можно выбрать сталь, то есть листовую сталь, поскольку, с одной стороны, в этом случае обеспечивается достаточная тепловая и механическая стабильность, а с другой стороны, с помощью общепринятых возможностей обработки из нее можно изготовить изделие любой формы.

При этом следует отметить, что вариант выполнения одной из нескольких таких деталей в виде изделия, изготовленного методом глубокой вытяжки, предпочтительно из стали, представляет собой отдельный аспект изобретения, который, хотя и преимущественно может использоваться в конструкции, которая была описана выше, а также которая будет описана более подробно далее, принципиально, а также независимо от этого специального варианта выполнения днища, может быть реализован.

Настоящее изобретение касается, кроме того, блока камеры сгорания для испарительной горелки, в частности, для устройства для обогрева кузова транспортного средства, содержащего окружающую стенку камеры сгорания и сконструированный в соответствии с изобретением блок днища. При этом окружающую стенку камеры сгорания преимущественно следует позиционировать таким образом, чтобы она охватывала вторую окружающую стенку по оси, по меньшей мере, частично и крепилась на ней.

Это приводит к реализуемой с помощью модулей конструкции, в которой различные окружающие стенки, то есть первая окружающая стенка днища, вторая окружающая стенка первой поддерживающей детали, третья окружающая стенка второй поддерживающей детали, четвертая окружающая стенка третьей поддерживающей детали, а также окружающая стенка камеры сгорания позиционируются, соответственно, охватывающими друг друга, что предоставляет возможность простым способом задавать относительное положение различных конструктивных элементов в осевом направлении в зависимости от того, какой блок позиционируется на них, или в соответствующем приемном пространстве. В особенности, имеется возможность сформировать блок днища, прежде всего, в качестве модуля и затем позиционировать этот модуль посредством сдвига первой поддерживающей детали ее второй окружающей стенкой в окружающую стенку камеры сгорания и затем неподвижно соединить с ней.

Такое неподвижное соединение окружающей стенки камеры сгорания со второй окружающей стенкой можно реализовать посредством прессовой посадки или/и посредством смыкания материала, преимущественно, посредством сварки или пайки, так, что здесь также имеется возможность, посредством сварных точек или проходящего в окружном направлении сварного шва, например, выполненного с помощью лазерной сварки, реализовать очень прочное и, в особенности, также герметичное соединение, обеспечивающее отсутствие выхода отработавших газов.

Для того чтобы подготовить в камере сгорания смесь из необходимого для горения воздуха и топлива, в окружающей стенке камеры сгорания можно предусмотреть несколько отверстий для необходимого для горения воздуха. Кроме того, окружающую стенку камеры сгорания можно выполнить интегрально с огневой трубой.

Для того чтобы воспламенить в камере сгорания такого блока камеры сгорания имеющуюся смесь из необходимого для горения воздуха и топлива, используется зажигательное устройство, выполненное, в общем случае, в виде поджигающего электрода. Для этого можно предусмотреть, чтобы в окружающей стенке камеры сгорания было предусмотрено одно сквозное отверстие для зажигательного устройства, причем на внешней стороне окружающей стенки камеры сгорания предусмотрен держатель для зажигательного устройства, который удерживает зажигательное устройство, зафиксированное в камере сгорания посредством сквозного отверстия для зажигательного устройства. Таким образом, зажигательное устройство можно позиционировать независимо от блока днища на окружающей стенке камеры сгорания.

В конструкции, которую технически можно просто реализовать, держатель для зажигательного устройства можно закрепить на окружающей стенке камеры сгорания со смыканием материала, предпочтительно, посредством сварки, пайки или приклеивания.

Для того чтобы, в общем случае, наиболее эффективно использовать выполненное вытянутым зажигательное устройство, предлагается распространить элемент зажигательного устройства, зафиксированный в камере сгорания, окруженной окружающей стенкой камеры сгорания, главным образом, параллельно относительно стороны пористого элемента испарителя, обращенной к камере сгорания.

Краткое описание чертежей

Настоящее изобретение описывается далее более подробно со ссылками на прилагающиеся чертежи, на которых:

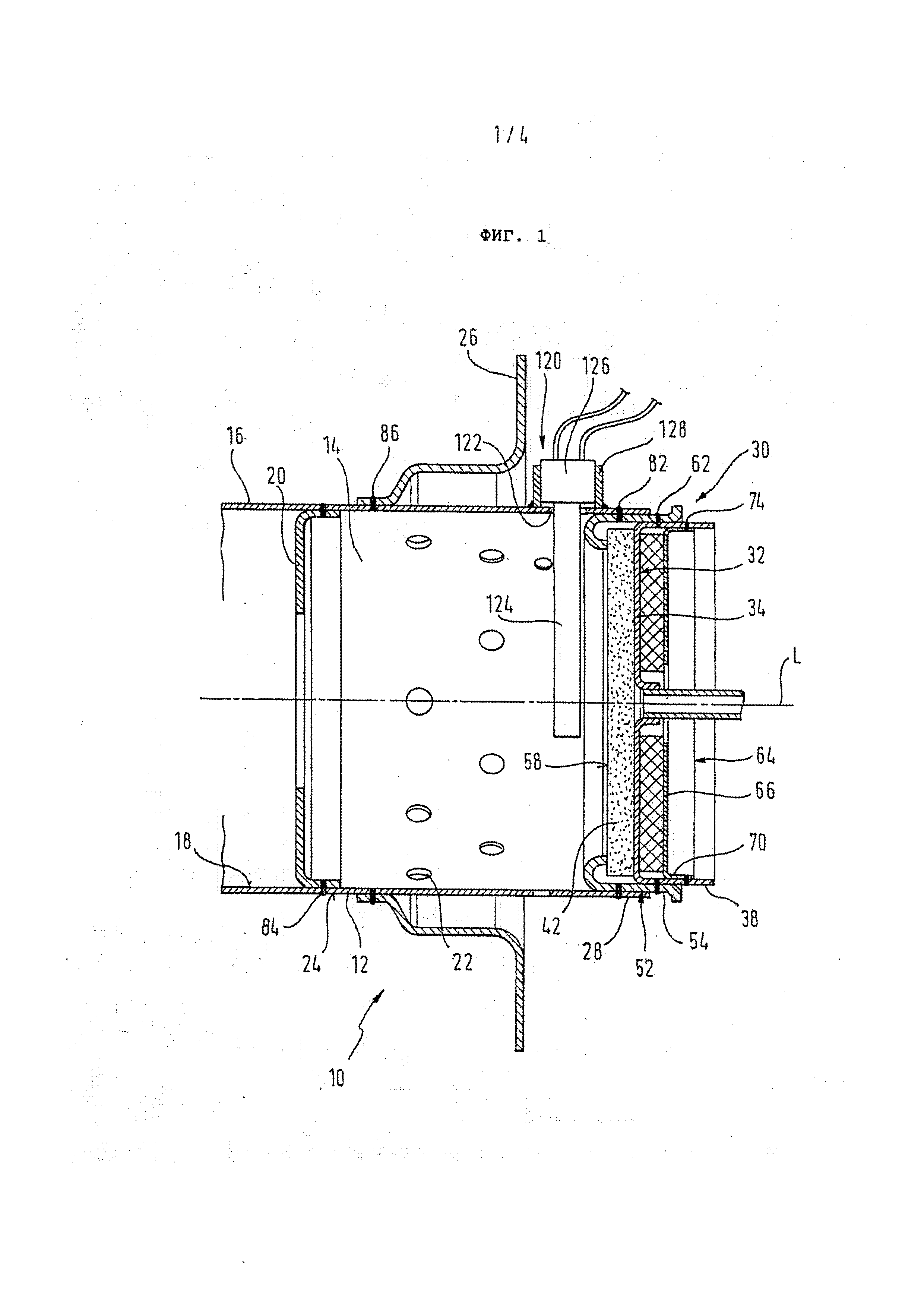

фиг. 1 - фрагмент изображения блока камеры сгорания для испарительной горелки, например, устройства для обогрева кузова транспортного средства, в продольном сечении;

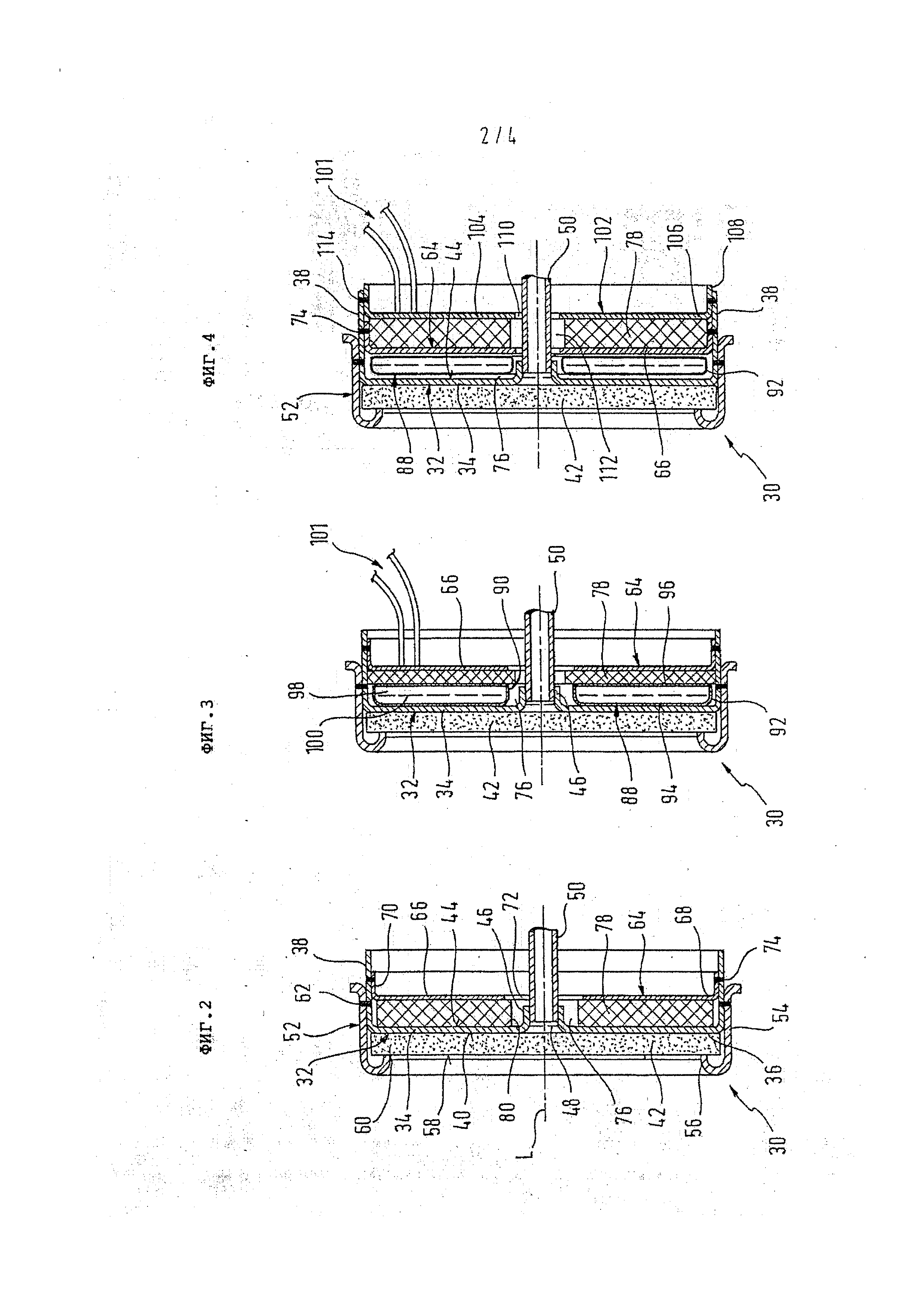

фиг. 2 - блок днища блока камеры сгорания по фиг. 1 в продольном сечении;

фиг. 3 - изображение блока днища, соответствующего фиг. 2, в альтернативном варианте конструкции;

фиг. 4 - изображение блока днища, соответствующего фиг. 2, в альтернативном варианте конструкции;

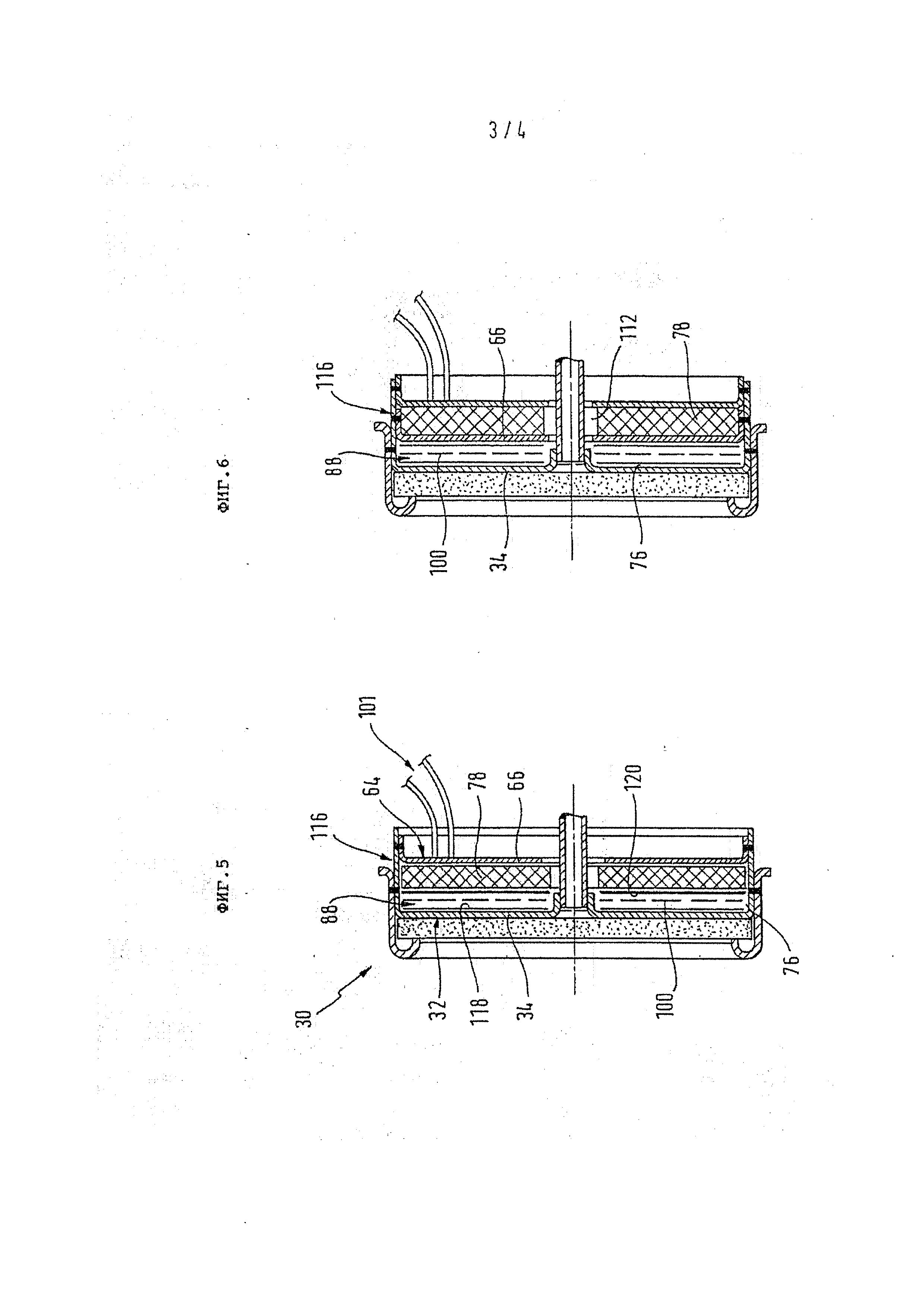

фиг. 5 - изображение блока днища, соответствующего фиг. 2, в альтернативном варианте конструкции;

фиг. 6 - изображение блока днища, соответствующего фиг. 2, в альтернативном варианте конструкции;

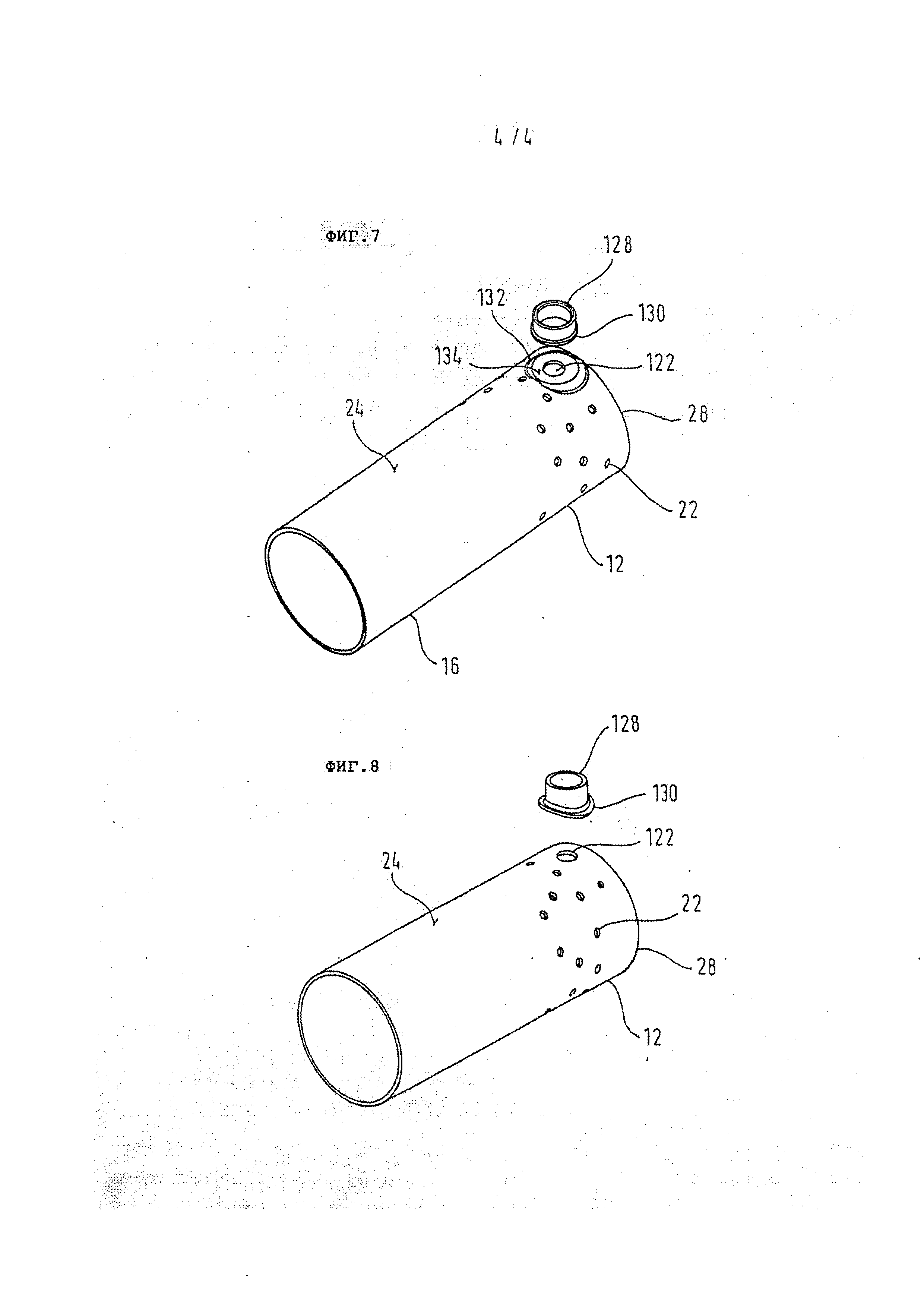

фиг. 7 - окружающая стенка камеры сгорания, главным образом, цилиндрической формы, с интегрально выполненной вместе с ней огневой трубой и держатель зажигательного устройства, установленного на внешней стороне окружающей стенки камеры сгорания;

фиг. 8 - изображение альтернативного варианта выполнения, соответствующего фиг. 7.

Осуществление изобретения

На фиг. 1 общей цифрой 10 обозначен блок камеры сгорания. Блок камеры сгорания, который может устанавливаться, например, в испарительной горелке устройства для обогрева кузова транспортного средства, содержит выполненную, например, из листового металла, например из листовой стали, главным образом, окружающую стенку камеры сгорания 12, которая в продольной зоне окружает камеру сгорания 14. Примыкая к камере сгорания 14, окружающая стенка камеры сгорания 12 интегрально переходит в огневую трубу 16. В этой переходной зоне, на внутренней стороне 18 окружающей стенки камеры сгорания 12 или огневой трубы 16, например, посредством сварки, может быть закреплено экранирующее устройство 20. Для того чтобы необходимый для горения воздух мог направляться в камеру сгорания 14, на окружающей стенке камеры сгорания 12, например, в окружном направлении вокруг продольной оси L блока камеры сгорания 10 предусмотрены несколько входных отверстий для необходимого для горения воздуха 22. Кроме того, на внешней стороне 24 окружающей стенки камеры сгорания 12 может быть предусмотрен крепежный фланец 26, неподвижно соединенный с окружающей стенкой камеры сгорания 12, например, посредством сварки. Предпочтительно он может быть также изготовлен из листового металла, например из листовой стали, например, с помощью метода глубокой вытяжки и использоваться для того, чтобы установить блок камеры сгорания 10 в нагревательном устройстве.

На аксиальной концевой зоне 28 окружающей стенки камеры сгорания 12 предусмотрен, т.е. закреплен блок днища 30, который описывается далее более подробно со ссылкой на фиг. 2. Этот блок днища 30 в качестве центральной составной части содержит днище 32, в общем случае, чашеобразной формы, например, симметричной относительно оси вращения, главным образом, относительно продольной оси L. Днище 32 содержит первую стенку днища 34 и первую окружающую стенку 38, примыкающую к первой стенке днища 34 в радиальной внешней краевой зоне 36 первой стенки днища 34. На позиционированной, или позиционируемой, обращенной к камере сгорания 14 передней стороне 40 первой стенки днища 34 предусмотрен выполненный в виде диска пористый элемент испарителя 42. Этот пористый элемент испарителя 42 может быть выполнен в виде трикотажного полотна, плетеного изделия, пенокерамики, дросса или аналогичных материалов, то есть, в общем случае, в виде конструктивного элемента или блока с пористой структурой, которая обеспечивает транспорт впитанного ею жидкого топлива посредством капиллярного всасывания. Первая окружающая стенка 38 распространяется отходящей от первой стенки днища 34, например, главным образом, в направлении продольной оси L на ориентированной напротив передней стороны 40 задней стороне 44 первой стенки днища 34 в направлении от пористого элемента испарителя 42 и, таким образом, также в направлении от камеры сгорания 14 блока камеры сгорания 10.

В центральной зоне первой стенки днища 34 она имеет посредством изгиба 48 сформированное отверстие 48, в которое входит трубопровод для подачи топлива 50, чтобы подавать жидкое топливо в пористый элемент испарителя 42.

Днище 32 можно изготовить с изображенной формой, то есть с первой стенкой днища 34, образованной, главным образом, плоской и, например, без гофрирования, с отходящей от нее и распространяющейся и, главным образом, цилиндрической первой окружающей стенкой и с изгибом 46 для формирования отверстия 48, например, из листовой стали методом глубокой вытяжки простым способом и с высокой точностью. Для этого заготовка в виде диска или в виде кольцевой шайбы изготавливается из листа стали методом штамповки, и затем методом глубокой вытяжки ей придается необходимая форма. Дополнительная обработка, например обработка резанием, не требуется.

Обозначенная в общем случае цифрой 52 первая поддерживающая деталь имеет, главным образом, форму в виде кольца и содержит распространяющуюся, главным образом, в направлении продольной оси L вторую поддерживающую деталь 54. Вторая окружающая стенка 54 переходит в своей осевой концевой зоне в изогнутую, главным образом, радиально внутрь зону установки 56. В этой изогнутой, главным образом, радиально внутрь зоне установки 56 следует изогнуть первую поддерживающую деталь 52 в направлении к ориентируемой к обращенной к камере сгорания 14 стороне 58 пористого элемента испарителя 42. В другой осевой концевой зоне первая поддерживающая деталь 52 изогнута радиально снаружи отходящей от выполненной, главным образом, цилиндрической второй окружающей стенкой 54. Таким образом, получается заходная фаска, которую можно технически просто реализовать и которая позволяет простым способом выполнять сдвиг относительно друг друга второй поддерживающей детали 52 ее второй окружающей стенкой 54 и днища 32 его первой окружающей стенкой 38. При таком сдвиге относительно друг друга обе окружающие стенки 54, 38 позиционируются охватывающими друг друга по оси, по меньшей мере, частично. При этом первая поддерживающая деталь 52 может сдвигаться с помощью днища 32 до тех пор, пока зона установки 56 не будет прижата непосредственно к пористому элементу испарителя 42 в его радиальной внешней краевой зоне 60, то есть не будет воздействовать на нее. Здесь, в случае необходимости, между зоной установки 56 и пористым элементом испарителя 42 можно предусмотреть промежуточный элемент установки, например фитильное кольцо или аналогичное устройство, с помощью которого зона установки 56 затем фиксируется на пористом элементе испарителя 42 и прижимает его к днищу 32 или к первой стенке днища 34. Процесс сдвига деталей относительно друг друга может потребовать усилий, то есть длиться до тех пор, пока посредством соответствующего усилия в зоне установки 56 на пористый элемент испарителя 42 не возникнет, соответственно, большее сопротивление давлению, или может быть сдвинут, то есть может сдвигаться до тех пор, пока первая поддерживающая деталь 52 не достигнет определенной позиции относительно днища 32.

Также первая поддерживающая деталь 52 может быть изготовлена с представленной на фиг. 2 формой простым способом посредством изменения формы имеющей форму кольцевой шайбы заготовки из листового металла, предпочтительно, из листовой стали. При этом размер должен быть выбран таким, чтобы при сдвиге обеих окружающих стенок 54, 38 относительно друг друга посредством прессовой посадки обеспечивалась прессовая посадка с натягом, которая обеспечивает прочное фиксирование первой поддерживающей детали 52 относительно днища 32. Альтернативно, а также дополнительно, можно выполнить такое неподвижное соединение посредством смыкания материала, например сварки. Для этого преимущественным способом можно установить обе соседние окружающие стенки 54, 38 непосредственно друг к другу, чтобы выполнить сварку обеих окружающих стенок 54, 38 с помощью направленного радиально лазера аппарата для лазерной сварки. При этом выполняется сварной шов 62, проходящий, например, в окружном направлении вокруг продольной оси L. Разумеется, можно выполнить несколько зон сварки, или точек сварки, распределив их по окружности, в особенности, даже в том случае, если стабильное и герметичное соединение обеих окружающих стенок 54, 38 уже обеспечено посредством их посадки с натягом относительно друг друга.

Посредством сдвига первой поддерживающей детали 52 и днища 32 относительно друг друга зона установки 56 прилегает к пористому элементу испарителя 42, и пористый элемент испарителя 42 одновременно прижимается к днищу 32, в особенности, в его радиальной внешней краевой зоне 60. Это можно использовать для того, чтобы закрепить пористый элемент испарителя 42 на днище 32 без дополнительных крепежных мероприятий. Одновременно установку зоны 56 на радиальной внешней краевой зоне 60 пористого элемента испарителя 42 можно использовать, в особенности, для того, чтобы в ориентированной радиально снаружи зоне торцевой поверхности пористого элемента испарителя 42 препятствовать жидкому топливу, вытекающему и скапливающемуся в нем, протекать в камеру сгорания 14. Вытекание жидкого топлива из пористого элемента испарителя 42 в направлении к камере сгорания 14 возможно, таким образом, исключительно в лежащей свободно относительно камеры сгорания 14 зоне стороны 58 пористого элемента испарителя 42. Следует отметить, что, разумеется, дополнительно к фиксирующему действию зоны держателя 56 пористый элемент испарителя 42 можно также закрепить посредством дополнительных крепежных мероприятий, действующих непосредственно между ним и днищем 32. Например, пористый элемент испарителя 42 можно прикрепить на днище 32 посредством запаивания или посредством приплавления.

Напротив задней стороны 44 первой стенки днища 34 на расстоянии по оси расположена вторая поддерживающая деталь 64. Эта деталь содержит позиционированную по оси на расстоянии от первой стенки днища 34 вторую стенку днища 34, а также третью окружающую стенку 70, распространяющуюся в радиальной внешней краевой зоне 68 от второй стенки днища 66, главным образом, в направлении продольной оси L. Она ориентирована таким образом, что она распространяется от первой стенки днища 34 и, таким образом, также от пористого элемента испарителя 42 и, таким образом, в том же направлении, что и первая окружающая стенка 38. В центральной зоне вторая поддерживающая деталь 34 имеет отверстие 72, через которое вводится трубопровод для подачи топлива 50 в направлении к первой стенке днища 34.

Также вторая поддерживающая деталь 64 предпочтительно изготовлена как поковка из листового металла, предпочтительно из стали, методом глубокой вытяжки и сформирована таким образом, что ее можно сдвинуть с помощью ее третьей окружающей стенки 70 в днище 32; таким образом, первая окружающая стенка 38 аксиально охватывает третью окружающую стенку 70. Также здесь размер можно выбрать таким образом, чтобы вторая поддерживающая деталь 64 удерживалась в днище 32 только посредством прессовой посадки. Альтернативно или дополнительно имеется возможность здесь также преимущественным образом посредством лазерной сварки выполнить сварной шов, проходящий, например, вокруг продольной оси L, или выполнить несколько следующих друг за другом в окружном направлении зон сварки или сварных точек.

Между днищем 32 и второй поддерживающей деталью 64 имеется первое приемное пространство 76. Оно ограничивается в осевом направлении, главным образом, посредством обеих стенок днища 34, 66 и ограничивается, главным образом, радиально снаружи посредством участка первой окружающей стенки 38. В этом первом приемном пространстве 76 может быть расположен, например, волокнистый материал, например керамический материал, или выполненный на основе вспененного материала теплоизоляционный материал 78, который преимущественно заполняет объем первого приемного пространства 76, главным образом, полностью и имеет в центральной зоне сквозное отверстие 80 для трубопровода для подачи топлива 50 или изгиб 46 днища 32.

Теплоизоляционный материал 78, который, таким образом, может иметь, главным образом, форму в виде кольцевой шайбы, может позиционироваться перед введением второй поддерживающей детали 64 в днище 32 лежащим на первой стенке днища 34. Затем вторая поддерживающая деталь 64 своей третьей окружающей стенкой 70 вводится в первую окружающую стенку 38 днища 32, например, с усилием, то есть до тех пор, пока теплоизоляционный материал 78 не начнет создавать достаточное реактивное усилие или отходить, то есть до тех пор, пока вторая поддерживающая деталь 64 не будет установлена в определенное положение относительно днища 32. Затем в этом состоянии, если потребуется, можно выполнить неподвижное соединение посредством смыкания материала, то есть, например, посредством сварного шва 74.

Посредством размещения теплоизоляционного материала 78 на задней стороне 44 стенки днища 34 предотвращаются тепловые потери в этом направлении и тем самым чрезмерное охлаждение пористого элемента испарителя 42, что повышает эффективность горения, то есть позволяет сократить потребление электроэнергии, в особенности, на начальной фазе горения.

Подробно описанный выше со ссылкой на фиг. 2 блок днища 30 может быть выполнен простым способом в виде модуля в зависимости от различных вариантов выполнения блока камеры сгорания 10. Так, например, простым способом можно менять толщину устанавливаемого пористого элемента испарителя 42, так же как и толщину теплоизоляционного материала 78, который может быть предусмотрен. Такое изменение толщины оказывает влияние только на позицию днища 32 относительно первой поддерживающей детали 52 или второй поддерживающей детали 64 относительно днища 32. Поскольку, в особенности, в том случае, когда эти различные детали также следует соединить друг с другом также со смыканием материала, например, посредством сварки, такие зоны сварки, то есть, например, сварные швы 62, 64, позиционированные в различных аксиальных зонах, соединение днища 32 с первой поддерживающей деталью 52, не оказывают негативное влияние на монтаж второй поддерживающей детали 64.

Сконструированный таким образом блок днища 30 можно установить после его сборки в виде модуля на окружающей стенке камеры сгорания 12. Для этого поддерживающую деталь 52 задвигают ее второй окружающей стенкой 54 в аксиальную концевую зону 28 окружающей стенки камеры сгорания 12. При этом размер выбирается таким образом, чтобы при таком сдвиге уже выполнялась прессовая посадка, которая обеспечивает стабильное фиксирование блока днища 30 на окружающей стенке камеры сгорания 12. Преимущественно, в особенности, для создания герметичного закрытия от выхода отработавших газов, вторая окружающая стенка 54 соединяется посредством смыкания материала, предпочтительно, сварки, с окружающей стенкой камеры сгорания 12. Для этого, например, в свою очередь, выполняется сварной шов 82, который проходит вокруг продольной оси L преимущественно без разрывов. Также это можно выполнить преимущественным образом на основе уложенных радиально друг в друга свариваемых зон посредством лазерной сварки. При этом на фиг. 1 можно видеть, что также выполненный таким образом сварной шов 82 расположен со сдвигом по оси относительно сварных швов 62, 74 блока днища 30. В связи с этим следует отметить, что также можно реализовать, в особенности, неподвижное присоединение заслонки от огня 20 к окружающей стенке камеры сгорания 12 или огневой трубе 16 и присоединение крепежного фланца 26 к окружающей стенке камеры сгорания 12 посредством сварки, например лазерной сварки, то есть выполнить сварные швы 84, 86 или отдельно следующие друг за другом в окружном направлении сварные зоны или сварные точки.

На фиг. 3-6 показаны другие варианты выполнения блоков днища, которые могут использоваться в блоке камеры сгорания 10 фиг. 1. На этих изображениях компоненты, которые, в отношении конструкции или функции соответствуют уже описанным ранее компонентам, обозначены одинаковыми символами. Далее со ссылкой на эти фигуры 3-6, главным образом, на описанный выше вариант выполнения, описываются имеющиеся различия.

На фиг. 3 показан блок днища 30, в котором в первом приемном пространстве 76 между первой стенкой днища 34 и второй стенкой днища 66 аксиально располагаются уступами с одной стороны описанный выше теплоизоляционный материал 78, а с другой стороны нагревательное устройство, обозначенное цифрой 88. При этом нагревательное устройство предусмотрено непосредственно примыкающим к первой стенке днища 34, в то время как теплоизоляционный материал 78 позиционируется на противоположной от первой стенки днища 34 стороне нагревательного устройства 88 и при этом также примыкает ко второй стенке днища 66, и, таким образом, обеспечивается также выравнивание по толщине.

Как теплоизоляционный материал 78, так и нагревательное устройство 88 принципиально выполнены в виде кольцевой шайбы и имеют в ее центральной зоне отверстие 90 для ввода трубопровода для подачи топлива 50 или изгиба 46. Нагревательное устройство 88 содержит корпус 92, который содержит выполненную в виде кольцевой шайбы деталь корпуса 94 и неподвижно соединенную с ней, например, посредством опрессовки, имеющую форму крышки деталь корпуса 96. Эти обе детали корпуса 94, 96 содержат во внутреннем пространстве 98 электрический нагревательный элемент 100, ток к которому подается по питающим проводам 101. Электрический нагревательный элемент может быть выполнен в виде пластинчатого электронагревательного элемента, но может содержать также электронагревательный элемент, который может проходить в продольном направлении в виде спирали или прямоугольника или в виде другой фигуры. В особенности в том случае, если детали корпуса 94, 96 изготовлены из металла, например из листового металла, для предотвращения короткого замыкания преимущественно или необходимо между электрическим нагревательным элементом 100 и этими двумя деталями 94, 96 расположить электроизолирующий материал, например, пластинчатой конфигурации.

С помощью изображенной на фиг. 3 конструкции предоставляется возможность, в особенности, на начальной фазе посредством подачи тока на нагревательный элемент 100 нагревательного устройства 88 подогреть пористый элемент испарителя 42 и тем самым увеличить скорость испарения находящегося в нем топлива. Поскольку не имеет значения, на какой стороне нагревательного устройства 88, расположенной с противоположной стороны от пористого элемента испарителя 42, предусмотрен теплоизоляционный материал 78 в первом приемном пространстве 76, тепловые потери уменьшаются.

Аксиальное расширение первого приемного пространства 76 для зажима как нагревательного устройства 88, так и теплоизоляционного материала 78 можно изменить простым способом посредством того, что в днище 32 вводят вторую поддерживающую деталь 64 до тех пор, чтобы теплоизоляционный материал 78 и нагревательное устройство 88 удерживались по оси, например, при небольшом аксиальном прижиме и, таким образом, не требовались дополнительные мероприятия, чтобы зафиксировать их в первом приемном пространстве 76. Как, в особенности, видно на фиг. 2 и 3, в изображенном на фиг. 3 варианте выполнения вторая поддерживающая деталь 64, конструкция которой идентична конструкции применяемой в варианте выполнения фиг. 2 второй поддерживающей детали 64, установлена менее глубоко в также идентично оформленное днище 32.

На фиг. 4 показан вариант выполнения, в котором на противоположной от первой стенки днища 34 стороне второй поддерживающей детали 64 в днище 32 установлена третья поддерживающая деталь 102.

Третья поддерживающая деталь 102 содержит третью стенку днища 104 и примыкающую к ней в радиальной внешней зоне четвертую окружающую стенку 108, которая распространяется в направлении от днища 32. В своей центральной зоне третье днище 102 имеет отверстие 110 для ввода трубопровода для подачи топлива 50. Например, третья поддерживающая деталь 102 может иметь такую же конструкцию, как вторая поддерживающая деталь 64, так что количество элементов конструкции, имеющих разную форму, может быть небольшим.

Третья поддерживающая деталь 102 вместе со второй поддерживающей деталью 64 ограничивает второе приемное пространство 112, которое распространяется от первой стенки днища 34 в направлении к первому приемному пространству 76. В этом варианте выполнения в первом приемном пространстве 76 предусмотрено уже описанное выше нагревательное устройство 88. Его можно подключить с помощью проводов 101. Для этого в обеих поддерживающих деталях 64, 102 необходимо предусмотреть, соответственно, сквозные отверстия для этих проводов 101. Во втором приемном пространстве 112 между второй стенкой днища 66 и третьей стенкой днища 104 помещают теплоизоляционный материал 78 таким образом, чтобы теперь он располагался физически отдельно от нагревательного устройства 88.

В изображенном на фиг. 4 в собранном виде блоке днища 30 сначала устанавливают нагревательное устройство 88 на задней стороне 44 первой стенки днища 30 и затем вторую деталь корпуса 64 вдвигают в первую внешнюю окружающую стенку 38 до тех пор, пока, например, при небольшой прессовой посадке корпус 92 нагревательного устройства 88 не станет удерживаться аксиально между обеими стенками днища 34, 66. Вторая поддерживающая деталь 64 может удерживаться в этом состоянии на днище 32 уже при прессовой посадке и дополнительно может крепиться на нем посредством сварного шва 74. Затем теплоизоляционный материал 78 размещают рядом со второй стенкой днища 66 и, затем устанавливают третью поддерживающую деталь 102, например, до тех пор, пока она не будет установлена рядом с поддерживающей деталью 64 или/и теплоизоляционный материал 78 не сожмется до заранее указанных размеров и, таким образом, не станет удерживаться между второй стенкой днища 66 и третьей стенкой днища 104. В таком состоянии третья поддерживающая деталь 102 может удерживаться посредством посадки с натягом в первой окружающей стенке 38. Альтернативно или дополнительно крепление можно выполнить посредством смыкания материала, то есть, например, сварки. Здесь также можно выполнить, например, с помощью одной операции лазерной сварки, сварной шов 114 или несколько следующих друг за другом в окружном направлении сварных зон или сварных точек. В особенности в том случае, если обе поддерживающие детали 64, 102 удерживаются в первой окружающей стенке 38 также посредством посадки с натягом, сварку обеих поддерживающих деталей 64, 102 можно выполнить также за одну операцию сварки, то есть после позиционирования обеих поддерживающих деталей 64, 102 в днище 32. Кроме того, в этой и во всех других формах выполнения блока днища 30 первую поддерживающую деталь 52 и с ней также пористый элемент испарителя 42 можно закрепить сразу после установки второй поддерживающей детали 64 или третьей поддерживающей детали 102 на днище 32.

Другая возможность, которую можно реализовать в этом, а также в других представленных вариантах выполнения, предусматривает, что днище 32, главным образом, имеет такую же форму, как, например, вторая поддерживающая деталь 64, а также не окружает своей первой окружающей стенкой 38 третью поддерживающую деталь 102, то есть эти две поддерживающие детали 64, 102. Днище 32 и вторую поддерживающую деталь 64, в случае необходимости, также третью поддерживающую деталь 102, затем можно аксиально установить уступами друг за другом в первую поддерживающую деталь 52 так, чтобы вторая окружающая стенка 54 первой поддерживающей детали 52 охватывала окружающие стенки 38, 70, 108 днища 32 и поддерживающих деталей 64, 102 на их внешней стороне и, таким образом, соединялась, соответственно, посредством прессовой посадки, а также сварки.

На фиг. 5 показан вариант выполнения блока днища 30, в котором установлено нагревающее устройство 88 без дополнительного корпуса, как видно на фиг. 3 и 4, вместе с теплоизоляционным материалом 78 в первом приемном пространстве 76. Это означает, что днище 32 и вторая поддерживающая деталь 64, главным образом, формируют также корпус нагревающего устройства 116. Электрический нагревательный элемент 100 расположен, таким образом, свободно между обеими стенками днища 34, 66. Для того чтобы предотвратить короткое замыкание между электрическим нагревательным элементом 100 и первой стенкой днища 34 помещают выполненный, например, в виде пластин или листов однослойный или многослойный электроизолирующий материал 118. На противоположной от первой стенки днища 34 стороне электрического нагревательного элемента 100 может быть предусмотрен также, по меньшей мере, один или несколько слоев, выполненного, например, в виде пластин или листов электроизолирующего материала 120, а на нем - теплоизоляционный материал 78. Поскольку этот теплоизоляционный материал 78 также является электроизолирующим материалом и может выдерживать достаточно высокие тепловые нагрузки, его можно позиционировать также непосредственно прилегающим к электрическому нагревательному элементу 100, убрав электроизолирующий материал 120.

Для того чтобы обеспечить стабильное положение нагревающего устройства 88 в корпусе нагревающего устройства 116, сформированного посредством корпуса 32 и второй поддерживающей деталью 64, вторую поддерживающую деталь 64 можно устанавливать в днище 32 вглубь до тех пор, пока отдельные, расположенные послойно компоненты нагревающего устройства 38, а также теплоизоляционный материал 78 не станут удерживаться аксиально между стенками днища 34, 66.

В качестве электроизолирующего материала 118, 120 может применяться, например, синтетическая слюда, например миканит. Электроизолирующий материал 118 между электрическим нагревательным элементом 100 и первой стенкой днища 34 может иметь, например, толщину примерно 0,5 мм. Электроизолирующий материал 120 на противоположной от первой стенки днища 34 стороне электрического нагревательного элемента 100 может быть также выполнен из синтетической слюды, например миканита, и иметь толщину до 1 мм. Тем самым этот электроизолирующий материал 120 одновременно может выполнять функцию теплоизоляционного материала и предусматриваться вместо теплоизоляционного материала 78, т.е. затем позиционироваться непосредственно прилегающим ко второй стенке днища 66 поддерживающей детали 64.

В изображенном на фиг. 6 варианте выполнения применяется также два расположенные по оси и следующие друг за другом приемных пространства 76, 112. В первом приемном пространстве 76, прилегающем к первой стенке днища 34, позиционируется нагревающее устройство 88 с описанной выше со ссылкой на фиг. 5 конструкцией и удерживается между первой стенкой днища 34 и второй стенкой днища 66. В следующем за ним втором приемном пространстве 112 теплоизоляционный материал 78 расположен так, что он теперь физически разделен от нагревающего устройства 88 посредством второй стенки днища 66.

С помощью описанной выше конструкции блока камеры сгорания 10 или установленного для этого блока днища 30 обеспечивается возможность, в зависимости от различных требований, простым способом, применяя модульный тип конструкции, например, использовать пористые элементы испарителя с различной толщиной, позиционировать блок днища 30 по оси в окружающей стенке камеры сгорания 12, а также предусматривать нагревающее устройство или размещать его в сформированном для него приемном пространстве в определенном положении, что, в данном случае, равнозначно применению теплоизоляционного материала. Таким образом, в особенности, также возможно сконструировать блок испарителя 10, в зависимости от применения различных типов топлива, также, например, бензина или дизельного топлива. Это выполняется с применением компонентов системы, которые можно технически просто изготовить, поскольку, главным образом, все несущие конструктивные элементы, то есть днище 32, а также поддерживающие детали 52, 64 и 102, предпочтительно изготавливаются в виде поковок из листового материала за одну операцию глубокой вытяжки и равным образом могут просто и прочно соединяться друг с другом, а также с окружающей стенкой камеры сгорания.

Удалив отдельный корпус нагревающего устройства и используя вместо него днище 32 и в качестве корпуса нагревающего устройства 11 установленную на нем или в нем вторую поддерживающую деталь 64, обеспечивается более эффективная передача тепла в пористый элемент испарителя при включении электрического нагревательного элемента 100. Кроме того, посредством возможности удаления отдельного корпуса нагревающего устройства, экономится пространство для установки, вес, а также расходы. Одновременно можно увеличить поверхность нагрева, необходимую для электрического нагревательного элемента 100, поскольку его можно установить радиально снаружи почти до первой окружающей стенки 38 так, что также можно увеличить мощность нагрева. Отдельные составные части нагревающего устройства преимущественно выполнены в виде самостоятельных конструктивных элементов, то есть не являются элементами, которые могут быть подвергнуты давлению.

На фиг. 1 среди условных обозначений на общем виде к блоку камеры сгорания 10 цифрой 120 обозначено зажигательное устройство. Это зажигательное устройство 120, выполненное в виде поджигающего электрода, проходит через предусмотренное в окружающей стенке камеры сгорания 12 отверстие для зажигательного устройства 122 и входит в камеру сгорания 14 зажигательной зоной 124, которая нагревается при подаче электрического тока. Позиционированная вне камеры сгорания 14, то есть на внешней стороне 24 окружающей стенки камеры сгорания 12, головная зона 126 зажигательного устройства 120 крепится в держателе для зажигательного устройства 128, который далее будет описываться более подробно. Зажигательная зона 124 зажигательного устройства 120 распространяется предпочтительно, главным образом, ортогонально относительно продольной оси L в камере сгорания 14, так что она позиционируется, главным образом, параллельно и на определенном расстоянии от обращенной к камере сгорания 14 стороне 58 пористого элемента испарителя 42. Посредством описанной выше возможности устанавливать первую поддерживающую деталь 52 на различной глубине в окружающей стенке камеры сгорания 12, аксиальное расстояние зажигательного устройства 120 или ее зажигательной зоны 124 до пористого элемента испарителя 42 можно регулировать, например, в зависимости от типа применяемого топлива.

Держатель для зажигательного устройства 128 выполнен преимущественно в виде конструктивного элемента, отдельного от окружающей стенки камеры сгорания 12, и закреплен на внешней стороне 24 окружающей стенки камеры сгорания 12 со смыканием материала, например, посредством сварки, пайки или приклеивания. Это обеспечивает также высокую точность при позиционировании зажигательного устройства 120.

В изображенном на фиг. 7 примере конструкции держатель для зажигательного устройства 128 образован, главным образом, в виде детали, которая изготавливается с помощью обработки фрезерованием, токарной обработки и фрезерованием, токарной обработкой или с помощью МДМ, или точного литья. Ее краевую зону прилегания 130 можно закрепить на внешней стороне 24 окружающей стенки камеры сгорания 12. При этом выполняется, например, рельефная формовка 132 для изготовления, главным образом, плоской, изогнутой поверхности прилегания 134 на окружающей стенке камеры сгорания 12, к которой, соответственно, в одной плоскости может прилегать краевая зона прилегании 130 и прочно крепиться. Затем зажигательное устройство 120 можно установить с помощью головной зоны 126 в сформированный соответствующим образом контур держателя для зажигательного устройства 128 и фиксироваться в нем, например, посредством прессовой посадки, в случае необходимости, посредством приклеивания или аналогичного мероприятия. Если головная зона 126 для зажигательного устройства 120 образована с внешней резьбой, на внутренней стороне выполненного в виде кольца зажигательного устройства 128 формируется, соответственно, внутренняя резьба. Позицию зажигательного устройства 120 в осевом направлении относительно окружающей стенки камеры сгорания 12 можно определить посредством установки головной зоны 126 на внешней стороне 24 окружающей стенки камеры сгорания 12.

На фиг. 8 показан вариант конструкции, в котором держатель для зажигательного устройства 128 выполнен, например, также с краевой зоной 130 в виде поковки из листового металла. При этом краевая зона 130 выполнена изогнутой для соответствия изогнутому контуру внешней стороны 24 окружающей стенки камеры сгорания 12 и входное отверстие для зажигательного устройства 122 лежит по окружности на внешней стороне 24 или, таким образом, неподвижно соединена посредством сварки, или пайки, или приклеивания.

Поскольку в изображенной, в особенности, со ссылкой на фиг. 7 и 8 конструкции блока камеры сгорания 10 держатель для зажигательного устройства 128 выполнен в виде отдельного конструктивного элемента, который изготавливается простым и не требующим больших затрат способом, также имеется возможность предусмотреть, в зависимости от различных используемых зажигательных устройств, оформленные различным образом держатели для зажигательных устройств 128. Если, например, используется зажигательное устройство, в котором контур головной зоны 126 не является симметричным относительно оси вращения, для зажигательного устройства 128 применяется оформленный соответствующим образом держатель или крепится на внешней стороне 24 окружающей стенки камеры сгорания 12.

Реферат

Изобретение относится к области энергетики. Блок днища для блока камеры сгорания испарительной горелки, в частности, для устройства для обогрева кузова транспортного средства, содержащий днище (32) с первой стенкой днища (34) и с первой окружающей стенкой (38), распространяющейся, в основном, в направлении продольной оси (L) блока днища (30), от внешней краевой зоны (36) первой стенки днища (34) и на передней стороне (40) первой стенки днища (34), позиционируемой обращенной к камере сгорания (14), пористый элемент испарителя (42), закрывающий первую стенку днища (34), по меньшей мере, местами, согласно изобретению содержит имеющую форму кольца первую поддерживающую деталь (52) со второй окружающей стенкой (54) и с зоной установки (56), зафиксированной на пористом элементе испарителя (42), причем первая окружающая стенка (38), отходя от первой стенки днища (34), распространяется на задней стороне первой стенки днища, позиционируемой с обратной стороны (44) от камеры сгорания (14), в направлении от пористого элемента испарителя (42), а вторая окружающая стенка (54) охватывает первую окружающую стенку (38) на ее внешней стороне по оси, по меньшей мере, частично и крепится на ней. Изобретение позволяет создать простую в изготовлении горелку. 3 н. и 17 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Корпус камеры сгорания для испарительной горелки и узел камеры сгорания

Комментарии