Модуль топочной камеры, в частности, для испарительной горелки - RU2579288C1

Код документа: RU2579288C1

Чертежи

Описание

Настоящее изобретение относится к модулю камеры сгорания, в частности, для испарительной горелки. Такого рода испарительную горелку можно использовать, например, в составе отопительного устройства транспортного средства для выработки тепла путем сжигания смеси топлива и газа.

Заявка DE 102009044883 A1 раскрывает модуль камеры сгорания для испарительной горелки, у которого блок основания выполнен со стенкой основания и примыкающей к ней и проходящей в направлении камеры сгорания или также частично охватывающей ее боковой стенкой. На стенке основания предусмотрена пористая среда испарителя, в которой через линию подачи топлива накапливается жидкое топливо. С осевым прилеганием к боковой стенке модуля основания предусмотрена боковая стенка камеры сгорания, которая в своей удаленной от модуля основания конечной осевой области радиально изогнута вовнутрь, чтобы образовать пламенную заглушку. В своих граничащих друг с другом областях боковая стенка модуля основания и боковая стенка камеры сгорания содержат фланцевые участки, радиально изогнутые наружу и прилегающие друг к другу в осевом направлении. В области этих аксиально расположенных напротив друг друга и также прилегающих друг к другу фланцевых участков модули основания и боковая стенка камеры сгорания фиксированно соединены между собой посредством сварки.

Элемент крепления камеры сгорания аксиально прилегает радиально изогнутым внутрь фланцевым участком к образующему пламенную заглушку, также радиально изогнутым внутрь концевому участку боковой стенки камеры сгорания. Также и эти оба конструктивных узла соединены друг с другом посредством сварки на аксиально прилегающих друг к другу, изогнутых радиально внутрь участках.

Образующий жаровую трубу конструктивный элемент на своем граничащем с боковой стенкой камеры сгорания или позиционирующей крепежный элемент камеры сгорания концевом участке содержит радиально изогнутый наружу фланцевый участок, который прилегает в осевом направлении к изогнутому радиально внутрь фланцевому участку крепежного элемента камеры сгорания и крепится посредством сварки.

Задачей настоящего изобретения является создание модуля камеры сгорания, в частности, для горелки испарителя, в частности, отопительного устройства транспортного средства, который при несложной и компактной конструкции обеспечивает несложно реализуемое и стабильно действующее соединение отдельных элементов камеры сгорания.

В соответствии с изобретением эта задача решается с помощью модуля камеры сгорания, в частности, для горелки испарителя, в частности, для отопительного устройства транспортного средства, который содержит, по меньшей мере, два элемента камеры сгорания с участками стенок, расположенными радиально ступенчато друг к другу относительно продольной оси камеры сгорания и соединенными между собой посредством сварки.

В соответствии с предлагаемой в изобретении конструкцией модуля камеры сгорания за счет радиально ступенчатого позиционирования и осевого наложения относительно продольной оси камеры сгорания, с одной стороны, достигается компактная конструкция, при которой отсутствует необходимость в изменении формы предусмотренных для соединения участков элементов камеры сгорания радиально наружу или внутрь. Далее, существует возможность изготовления несложным образом и способом посредством сварки соединения на радиально ступенчатых и наложенных в осевом направлении друг на друга участках стенок.

В случае одной особо предпочтительной формы исполнения один из элементов камеры сгорания содержит боковую стенку, окружающую предпочтительно без прерывания продольную ось камеры сгорания и проходящую в основном в направлении продольной оси камеры сгорания, причем следующий элемент камеры сгорания содержит окружающую предпочтительно без прерывания и проходящую в основном в направлении продольной оси камеры сгорания боковую стенку, и боковая стенка первого элемента камеры сгорания, по меньшей мере, частично на своей наружной стороне захватывает боковую стенку следующего элемента камеры сгорания и закреплена на ней посредством лазерной сварки.

Для создания более стабильного соединения друг с другом боковых стенок уже на стадии предварительного монтажа или в целом предлагается, что боковая стенка первого элемента камеры сгорания и боковая стенка второго элемента камеры сгорания прилегают друг к другу и/или состыкованы друг с другом посредством прессовой посадки. В частности, за счет этого облегчается также выполнение процесса лазерной сварки непосредственно прилегающих друг к другу элементов.

В частности, также защищенное от выхода отработавших газов или топлива соединение двух элементов камеры сгорания может быть достигнуто за счет того, что боковую стенку первого элемента камеры сгорания и боковую стенку второго элемента камеры сгорания крепят друг на друге с помощью проходящего в боковом направлении вокруг продольной оси камеры сгорания, предпочтительно непрерывного бокового шва лазерной сварки.

При особо предпочтительном, имеющем модульную конструкцию модулей исполнении камеры сгорания может быть предусмотрен один модуль основания, который содержит одну, образующую один элемент основания, часть основания с одной первой стенкой основания и одной первой боковой стенкой, проходящей от наружного краевого участка первой стенки основания в основном в направлении продольной оси камеры сгорания, предпочтительно в направлении от камеры сгорания, и одну первую, образующую один элемент камеры сгорания, кольцеобразную удерживающую часть с одной второй боковой стенкой и с одним участком пористой среды, который расположен на первой стенке основания, причем вторая боковая стенка по меньшей мере частично аксиально захватывает первую боковую стенку на ее наружной стороне и укреплена на ней с помощью лазерной сварки.

Для возможности размещения на этом модуле основания дополнительных элементов, например, поддерживающего испарение топлива отопительного устройства с электрическим возбуждением, далее предлагается, что модуль основания содержит образующую элемент камеры сгорания вторую удерживающую часть со второй стенкой основания и с третьей боковой стенкой, проходящей от радиально наружного краевого участка второй стенки основания в основном в направлении продольной оси камеры сгорания, предпочтительно в направлении от камеры сгорания, причем первая боковая стенка и/или вторая боковая стенка по меньшей мере частично аксиально захватывает третью боковую стенку на ее наружной стороне и укреплена на ней посредством лазерной сварки, и причем между первой стенкой основания и второй стенкой основания образовано первое приемное пространство.

Взаимного мешающего воздействия различных соединительных участков шва лазерной сварки можно избежать за счет того, что вторая боковая стенка укреплена посредством лазерной сварки на первой боковой стенке на первом осевом участке, что первая боковая стенка или/и вторая боковая стенка укреплена посредством лазерной сварки на третьей боковой стенке на втором осевом участке, и что первый осевой участок смещен в осевом направлении относительно второго осевого участка.

При исполнении, допускающем прием дополнительных компонентов, например, термически изолирующего материала, предлагается, что модуль основания включает образующий элемент камеры сгорания третий крепежный элемент с третьей стенкой основания и четвертой боковой стенкой, проходящей от радиально наружного краевого участка третьей стенки основания в основном в направлении продольной оси камеры сгорания, предпочтительно, в направлении от камеры сгорания, причем первая боковая стенка или/и вторая боковая стенка или/и третья боковая стенка по меньшей мере частично захватывают четвертую боковую стенку по ее внешней стороне в осевом направлении и укреплена на ней посредством лазерной сварки, и причем между второй стенкой основания и третьей стенкой основания образовано второе приемное пространство.

Также и при этом взаимное мешающее воздействие областей лазерного сварного шва может быть предотвращено за счет того, что первая боковая стенка или/и вторая боковая стенка или/и третья боковая стенка укреплена посредством лазерной сварки на четвертой боковой стенке на третьем осевом участке, и третий осевой участок расположен со смещением по оси к первому осевому участку или/и ко второму осевому участку.

Принципы настоящего изобретения могут использоваться для получения стабильного присоединения подводящего трубопровода топлива, в то время как на первой стенке основания предусмотрен изгиб, захватывающий в осевом направлении подводящий трубопровод топлива на его наружной стороне, причем подводящий трубопровод топлива образует элемент камеры сгорания и укреплен на изгибе первой стенки основания посредством лазерной сварки.

В случае уже упомянутой модульной конструкции модуля камеры сгорания может быть предусмотрена, далее, образующая элемент камеры сгорания боковая стенка камеры сгорания, причем боковая стенка камеры сгорания, по меньшей мере, частично захватывает в осевом направлении на ее наружной стороне боковую стенку модуля, образующего элемент камеры сгорания, и укреплена на ней посредством лазерной сварки. При этом может быть, в частности, предусмотрено, что боковая стенка камеры сгорания, по меньшей мере, частично захватывает в осевом направлении радиально снаружи вторую боковую стенку первого крепежного элемента и закреплена на ней посредством лазерной сварки.

Принципы настоящего изобретения, то есть изготовление соединения посредством лазерной сварки на расположенных радиально ступенчато относительно друг друга участках стенок, могут использоваться, кроме того для того, чтобы закрепить посредством лазерной сварки следующие элементы камеры сгорания на боковой стенке камеры сгорания, образующей элемент камеры сгорания:

- образующий элемент камеры сгорания держатель поджигающего элемента, причем держатель поджигающего элемента прилагает образующим участок стенки участком прилегания к наружной стороне боковой стенки камеры сгорания и укреплен на ней посредством лазерной сварки,

или/и

- крепежный элемент камеры сгорания, образующий элемент топочной камеры, причем крепежный элемент камеры сгорания с боковой стенкой захватывает в осевом направлении боковую стенку камеры сгорания на ее наружной стороне и укреплен на ней посредством лазерной сварки,

или/и

- пламенная заглушка, образующая элемент камеры сгорания, причем пламенная заглушка содержит боковую стенку, захватываемую в осевом направлении на своей наружной стороне боковой стенкой камеры сгорания и укрепленную на ней с помощь лазерной сварки.

С целью обеспечения возможности изготовления имеющего соответствующую изобретению конструкцию модуля камеры сгорания с малыми затратами и одновременно с высокой точностью изготовления, предлагается, что, по меньшей мере, два соединенных между собой посредством лазерной сварки элемента камеры сгорания выполнены в качестве частей, полученных методом глубокой вытяжки, предпочтительно, из стального листа или выполнены из него.

В последующем настоящее изобретение описано более детально со ссылкой на приложенные фигуры. Фигуры показывают:

фиг. 1 - частичное продольное сечение модуля камеры сгорания для испарительной горелки, например, отопительного устройства транспортного средства;

фиг. 2 - в продольном сечении модуль основания модуля камеры сгорания по фиг. 1;

фиг. 3 - соответствующее фиг. 2 изображение модуля основания с альтернативной конструкцией;

фиг. 4 - соответствующее фиг. 2 изображение модуля основания с альтернативной конструкцией;

фиг. 5 - соответствующее фиг. 2 изображение модуля основания с альтернативной конструкцией;

фиг. 6 - соответствующее фиг. 2 изображение модуля основания с альтернативной конструкцией;

фиг. 7 - в основном цилиндрическую боковую стенку камеры сгорания со встроенными при этом жаровой трубой и держателем поджигающего элемента, который крепится на наружной стороне боковой стенки камеры сгорания;

фиг. 8 - соответствующее фиг. 7 изображение альтернативного вида исполнения;

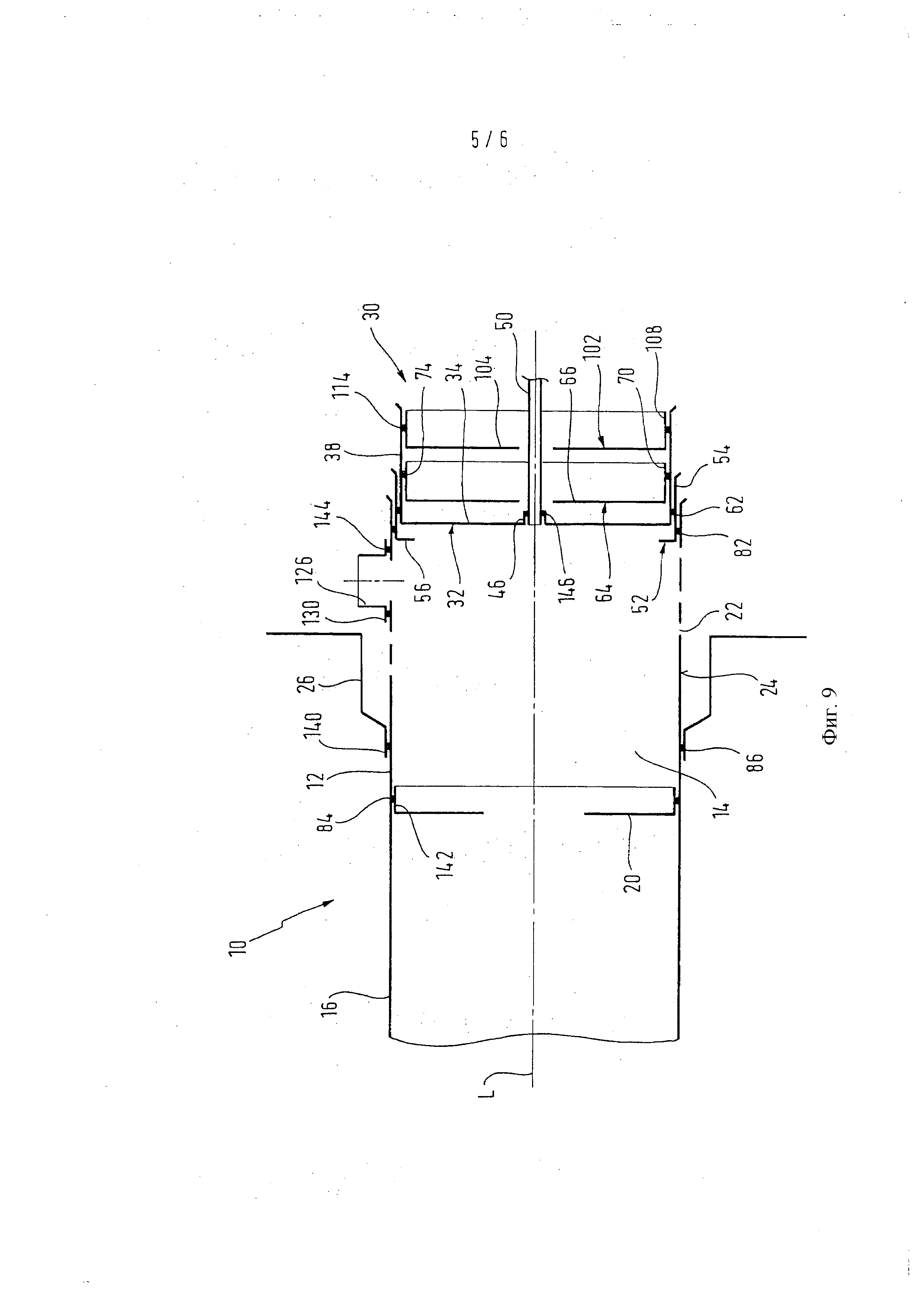

фиг. 9 - в форме блок-схемы продольное сечение подлежащих соединению между собой посредством лазерной сварки элементов камеры сгорания модуля камеры сгорания;

фиг. 10 показывает соответствующее фиг. 9 изображение преобразованного вида исполнения.

На фиг. 1 представлен модуль 10 камеры сгорания. Модуль камеры сгорания, используемый, например, в испарительной горелке отопительного устройства транспортного средства, содержит выполненную, например, из листового материала, например, стального листа, в основном цилиндрическую боковую стенку 12 камеры сгорания, которая в продольной области окружает камеру сгорания 14. Вслед за камерой сгорания 14 боковая стенка 12 камеры сгорания интегрально переходит в жаровую трубу 16. В этой области перехода на одной внутренней стороне 18 боковой стенки 12 камеры сгорания или жаровой трубы 16, например, посредством сварки укреплена пламенная заглушка 20. Для обеспечения возможности направления дутьевого воздуха в камеру 14 сгорания на боковой стенке 12 камеры сгорания могут быть предусмотрено, например, распределенное вокруг продольной оси L модуля 10 камеры сгорания большое количество отверстий 22 для входа дутьевого воздуха. Далее, на наружной стороне 24 боковой стенки 12 камеры сгорания может быть предусмотрен крепежный фланец 26, жестко соединенный с боковой стенкой 12 камеры сгорания, например, посредством сварки. Он может быть изготовлен предпочтительно также из листового материала, например, стального листа, например, методом глубокой вытяжки и использован для крепления модуля 10 камеры сгорания в отопительном устройстве.

На осевом концевом участке 28 боковой стенки 12 камеры сгорания предусмотрен или закреплен модуль 30 основания, описанный более подробно со ссылкой на фиг. 2. Этот модуль 30 основания содержит в качестве центральной составной части часть 32 основания, которая имеет в основном форму горшка и, например, расположена вращательно-симметрично относительно продольной оси L. Часть 32 основания содержи одну первую стенку 34 основания и одну первую боковую стенку 38, которая на радиально наружном краевом участке первой стенки 34 основания прилегает к первой стенке 34 основания. На обращенной к камере сгорания 14 позиционированной или подлежащей позиционированию передней стороне 40 первой стенки 34 основания предусмотрена выполненная, например, в виде диска, пористая среда 42 испарителя. Эта пористая среда испарителя может быть выполнена в виде трикотажа, плетеного изделия, вспененной керамики, вспененного алюминия или т.п., то есть в целом в качестве конструктивного элемента или конструктивной группы с пористой структурой, обеспечивающей подачу принятого ей жидкого топлива под воздействием капиллярного эффекта. Первая боковая стенка 38 проходит, исходя от первой стенки 34 основания, например, в основном в направлении продольной оси L на ориентированной противоположно передней стороне 40 задней стороне 44 первой стенки 34 основания в направлении от пористой среды 42 испарителя и, следовательно, также в направлении от камеры сгорания 14 модуля 10 камеры сгорания.

В центральной области первой стенки 34 основания она содержит образованное изгибом 46 отверстие 48, в которое входит линия 50 подвода топлива, с целью введения жидкого топлива в пористую среду 42 испарителя.

Часть 32 основания может быть несложным образом и с высокой точностью изготовлена в изображенном виде, то есть с в основном плоской и выполненной, например, без направляющих желобков топлива первой стенкой 34 основания, с проходящей оттуда и в основном цилиндрической первой боковой стенкой и изгибом 46 для выработки отверстий 48, например, из стального материала методом глубокой вытяжки. С этой целью в основном из листовой стали может быть вырублена заготовка, имеющая форму диска или кольцевой шайбы, которая затем в процессе глубокой вытяжки приводится к нужной форме. Другие процессы обработки, например, резанием, не требуются.

Первое крепежное средство 52 имеет в основном кольцеобразную форму и охватывает вторую боковую стенку 54, проходящую в основном в направлении продольной оси L. Вторая боковая стенка 54 переходит на одном из своих осевых концевых участков в изогнутую в основном радиально вовнутрь область 56 прилегания. В этой области 56 прилегания первое крепежное средство 52 искривлено в направлении стороны 58 пористой среды 42 испарителя, обращенной к камере 14 сгорания. На других осевых концевых участках первое крепежное средство 52, исходя в основном от имеющей цилиндрическую фору второй боковой стенки 54 искривлено радиально наружу. Таким образом, возникает легко реализуемый конструктивно скос для введения, который несложным образом обеспечивает надвигание друг на друга второго крепежного средств 52 с его второй боковой стенкой 54 и части 32 основания с ее первой боковой стенкой 38. При такой установке друг в друга обе боковые стенки 54, 38 позиционируются относительно друг друга в осевом направлении с, по меньшей мере, частичным захватом. При этом первая крепежная часть 52 может вводиться через часть 32 основания до тех пор, пока участок 56 прилегания непосредственно не упрется в пористую среду 42 испарителя на ее радиально наружном краевом участке 60, то есть, пока не соприкоснется с ней. Здесь по мере необходимости между участком 56 прилегания и пористой средой 42 испарителя может быть предусмотрен промежуточный элемент прилегания, например, уплотнительное кольцо или т.п., через который участок 56 прилегания затем входит в контакт к пористой средой 42 испарителя и прижимается к части 32 основания или первой стенке 34 основания. Процесс надвигания друг на друга может быть осуществлен с приложением силы, то есть длиться до тех пор, пока за счет соответствующей силы прилегания участка 56 прилегания к пористой среде 42 испарителя не будет достигнуто соответствующее большое сопротивление движении, или может быть уведен, то есть продолжаться до тех пор, пока не будет достигнуто определенное, заранее заданное относительное позиционирование первой крепежной части 52 относительно части 32 основания.

Также и первая крепежная часть 52 может быть несложным образом изготовлена в изображенном на фиг. 2 виде путем формования листовой заготовки, предпочтительно, из стального листа. При этом размеры могут быть выбраны такими, что при надвигании друг на друга обеих боковых стенок 54, 38 за счет прессовой пригонки вырабатывается прессовая посадка, которая без использования дополнительных мер крепления обеспечивает стабильное крепление первой крепежной части 52 относительно части 32 основания. Альтернативно или также дополнительно это фиксированное соединение может быть выполнено замыканием материала, например, посредством сварки. Для этого предпочтительным образом можно использовать непосредственное прилегание обеих боковых стенок 54, 38 друг к другу, чтобы с помощью подведенного радиально снаружи сварочного лазера обеспечить сварку обеих боковых стенок 54, 38. При этом, например, может быть выполнен сварной шов 62, проходящий в боковом направлении вокруг продольной оси L. Само собой разумеется, что, в частности, если уже обеспечено стабильное и водонепроницаемое соединение обеих боковых стенок 54, 38 посредством прессовой посадки, на периметре могут быть выполнены несколько распределенных участков сварки или точек сварки.

За счет надвигания друг на друга первой крепежной части 52 и части 32 основания и выполненного при этом также прилегания участка 56 прилегания к пористой среде 42 испарителя, также и пористая среда 42 испарителя прижимается, в частности, на своем радиальном наружном краевом участке 60 к части 32 основания. Это можно использовать для того, чтобы без использования дополнительных мер по креплению закрепить пористую среду 42 испарителя на части 32 основания. Одновременно прилегание участка 56 прилегания к радиально наружному краевому участку 60 пористой среды 42 испарителя может быть использовано для того, чтобы предотвратить прохождение жидкого топлива, выходящего и скапливающегося, в частности, на ориентированном радиально наружу участке торцовой поверхности пористой среды 42 испарителя, в камеру 14 сгорания. Таким образом, выход жидкого топлива из пористой среды 42 испарителя в направлении камеры 14 сгорания возможно исключительно на свободно расположенном в направлении камеры 14 сгорания участке стороны 58 пористой среды 42 испарителя. Следует указать на то, что, само собой разумеется, дополнительно к фиксирующему действию удерживающего участка 56 пористую среду 42 испарителя можно также крепить с помощью мер крепления, осуществляемых непосредственно между ней и частью 32 основания. Например, пористая среда 42 испарителя может быть закреплена на части 32 основания посредством пайки или спекания.

Напротив задней стороны 44 первой стенки 34 основания на осевом расстоянии расположена вторая крепежная часть 64. Она содержит позиционированную на осевом расстоянии от первой стенки 34 основания одну вторую стенку 66 основания, а также одну третью стенку 70 основания, проходящую на радиально наружном краевом участке 68 от второй стенки 66 основания в основном в направлении продольной оси L. Она проходит в направлении от первой стенки 34 основания и, следовательно, также от пористой среды 42 испарителя и протирается, таким образом, в том же направлении, что и первая боковая стенка 38. На одном центральном участке вторая крепежная часть 34 содержит отверстие 72, через которое линия 50 подачи топлива проведена в направлении первой стенки 34 основания.

Также и вторая крепежная часть 64 изготовлена предпочтительным образом из формуемой листовой детали, предпочтительно, из стального листа, методом глубокой вытяжки, и имеет такую форму, что она своей третьей боковой стенкой 70 может быть введена в часть 32 основания и, таким образом, первая боковая стенка 38 захватывает, таким образом, в осевом направлении третью боковую стенку 70. Также и в этом случае размеры могут быть выбраны такими, что вторая крепежная часть 64 крепится в части 32 основания лишь посредством прессовой посадки. Альтернативно или дополнительно существует возможность выполнения также и здесь, предпочтительно, посредством лазерной сварки, проходящего вокруг продольной оси L, например, бокового сварного шва 74 или нескольких, поочередно следующих друг за другом участков сварки или точек сварки.

Часть 32 основания и вторая крепежная часть 64 образуют между собой первое приемное пространство 76. Оно в основном ограничено в осевом направлении обеими стенками 34, 66 основания и ограничено радиально наружу в основном участком первой боковой стенки 38. В этом первом приемном пространстве 76 может располагаться, например, термически изолирующий материал 78, изготовленный на базе, например, волокнистого материала, например, материала керамической плитки или вспененного материала, который предпочтительным образом в основном полностью заполняет объем первого приемного пространства 76 и содержит в центральной области проходное отверстие 80 для линии 50 подачи топлива или изгиб 46 части 32 основания.

Термически изолирующий материал 78, который, тем самым, может иметь в основном форму кольцевого диска, может быть позиционирован лежащим на первой боковой стенке 34 перед введением второй крепежной части 64 в часть 32 основания. В завершение вторую крепежную часть 64 с третьей боковой стенкой 70 вводят в первую боковую стенку 38 части 32 основания, например, с силовым управлением, то есть до тех пор, пока термически изолирующим материалом 78 не будет выработана достаточная сила реакции, или с путевым регулированием, то есть пока не будет достигнуто определенное относительное позиционирование второй крепежной части 64 относительно части 32 основания. В этом случае при необходимости можно создать прочное соединение посредством замыкания материала, то есть, например, посредством формирования сварного шва 74.

За счет подготовки термически изолирующего материала 78 на задней стороне 44 стенки 43 основания уменьшаются тепловые потери в этом направлении и. следовательно, предотвращается чрезмерное охлаждение пористой среды 42 испарителя, что повышает эффективность сжигания или снижает необходимые затраты энергии, в частности, в течение фазы запуска сжигания.

Детально описанный выше со ссылкой на фиг. 2 модуль 30 основания может изготавливаться модульно с согласованием с различными исполнениями модуля 10 камеры сгорания. Так, например, несложным образом можно варьировать толщину подлежащей использованию пористой среды 42 испарителя, равно как и толщину термически изолирующего материала 78, в наличии которого может возникнуть необходимость. Такого рода варьирования толщины влияют исключительно на относительное позиционирование части 32 основания относительно первой крепежной части 52 или второй крепежной части 64 относительно части 32 основания. Поскольку, в частности, в случае, когда эти различные части должны быть соединены между собой также с замыканием по материалу, например, посредством сварки, эти участки сварки, то есть, например, сварные швы 62, 64 позиционированы в различных осевых областях, установка, например, второй крепежной части 64 не ухудшается соединением части 32 основания с первой крепежной частью 52.

Модули 30 с такой конструкцией могут после их соединения крепиться в качестве модуля на боковой стенке 12 камеры сгорания. С этой целью крепежная часть 52 со своей второй боковой стенкой 54 вводится в осевой концевой участок 28 боковой стенки 12 камеры сгорания. При этом можно действовать, например, таким образом, что модуль 30 с привлечением расположенного на боковой стенке 12 камеры сгорания контрольного устройства, например, держателя 126 поджигающего элемента, который описан ниже более подробно, вводится в концевой участок 28 боковой стенки 12 камеры сгорания до тех пор, пока не будет достигнуто определенное позиционирование. Также и для этого размеры могут быть выбраны таким образом, что при этом введении уже создается прессованная посадка, которая обеспечивает стабильную фиксацию модуля 30 основания на боковой стенке 12 камеры сгорания. Предпочтительным образом, в частности, также для создания герметичного в отношении выхода отработавших газов изолирования, вторая боковая стенка 54 соединяется с боковой стенкой 12 камеры сгорания посредством замыкания материала, предпочтительно посредством сварки. Для этого может быть, например, вновь выполнен сварной шов 82, который предпочтительным образом проходит без прерывания вокруг продольной оси L. Предпочтительным образом это может осуществляться также с помощью лазерной сварки на основании лежащих радиально разложенными подлежащих сварки участков. При этом из фиг. 1 видно, что выполненный таким образом сварной шов 82 расположен с осевым смещением относительно сварных швов 62, 74 модуля 30 основания. В этой взаимосвязи следует указать на то, что, в частности, также прочное присоединение пламенной заглушки 20 с боковой стенкой 12 топочной камеры или с жаровой трубой 16 и присоединение крепежного фланца 26 к боковой стенке 12 камеры сгорания может быть реализовано посредством сварки, например, лазерной сварки, то есть с помощью выполнения сварных швов 84, 86 или отдельных, следующих друг за другом в боковом направлении участков сварки или точек сварки.

Фиг. 3-6 показывают преобразованные формы исполнения модулей основания, используемых в модулях 10 камеры сгорания согласно фиг. 1. В этом изображении компоненты, которые по своей конструкции или функции соответствуют уже описанным выше компонентам, оснащены одинаковыми ссылочными обозначения. В последующем со ссылкой на эти фиг. 3-6 речь идет в основном об отличиях от описанных ранее форм исполнения.

На фиг. 3 показан модуль 30 основания, у которого в первом приемном пространстве 76 между первой стенкой 34 основания и второй стенкой 66 основания расположены с осевой раскладкой, с одной стороны, описанный выше термически изолирующий материала 78 и, с другой стороны, обозначенное в целом ссылочным обозначением 88 отопительное устройство. При этом отопительное устройство предусмотрено с непосредственным подключением к первой стенке 34 основания, в то время как термически изолирующий материал 78 позиционирован на обращенной от первой стенки 34 основания стороне отопительного устройства 88 и, следовательно, с примыканием ко второй стенке 66 основания, и за счет этого можно осуществлять также компенсацию толщины.

Аналогично термически изолирующему материалу 78 также и отопительное устройство 88 выполнено в форме кольцевого диска и содержит в своей центральной области отверстие 90 для прохождения линии 50 подачи топлива или изгиб 46. Отопительное устройство 88 содержит корпус 92, имеющий часть 94 корпуса в виде кольцевой чащи и жестко соединенную с ним, например, посредством обжима, имеющую форму крышки часть 96 корпуса. Обе этих части 94, 96 корпуса содержат во внутреннем пространстве 98 один лишь принципиально обозначенный нагревательный элемент 100 с электрическим возбуждением, который может электрически возбуждаться через питающие линии 101. Электрически возбуждаемый нагревательный элемент может быть выполнен, например, в качестве выполненного в виде пластины нагревательного провода, однако, может содержать также проходящие спирально, винтовым образом, в форме меандра или проходящие иным образом, вытянутые в длину нагревательные провода. В частности, в том случае, если части 94, 96 сформованы из металлического материала например, листового материала, во избежание электрического короткого замыкания целесообразно или необходимо размещение между электрически возбуждаемым нагревательным элементом 100 и обеими охватывающими его частями 94, 96 корпуса электроизоляционного материала, например, в форме пластин.

С помощью изображенной на фиг. 3 конструкции создается возможность, в частности, в течение фазы запуска, нагрева пористой среды 42 испарителя посредством возбуждения электрически возбуждаемого нагревательного элемента 100 отопительного устройства 88 и, тем самым, увеличения скорости испарения содержащегося в нем топлива. Поскольку, тем не менее, на обращенной от пористой среды 42 испарителя стороне отопительного устройства 88 в первом приемном пространстве 76 предусмотрен термически изолирующий материал 78, происходит уменьшение потерь тепла.

Осевое расширение первого приемного пространства 76 для приема как отопительного устройства 88, так и термически изолирующего материала 78 может быть несложным образом согласовано за счет того, что вторая крепежная часть 64 вставляется в часть 32 основания исключительно настолько, чтобы, например, при легком осевом сжатии термически изолирующий материал 78 и отопительное устройство 88 фиксировались в осевом направлении и, следовательно, нет необходимости в дальнейших мерах по их фиксации в первом приемном пространстве 76. Как показывает, в частности, сравнение фиг. 2 и 3, при изображенном на фиг. 3 варианте исполнения второй крепежный элемент 64, который конструктивно может быть идентичен второму крепежному элементу 64, используемому в форме исполнения согласно фиг. 2, погружен в также идентично выполненную часть 32 основания на меньшую глубину.

Фиг. 4 показывает вариант исполнения, при котором на обращенной от первой стенки 34 основания стороне второго крепежного элемента 64 в часть 32 основания вставлен третий крепежный элемент 102.

Третий крепежный элемент 102 содержит одну третью стенку 104 основания и в ее радиально наружной области примыкающую к ней четвертую боковую стенку 108, которая проходит в направлении от части 32 основания. В своей центральной области третий крепежный элемент 102 содержит отверстие 110 для прохождения линии 50 подачи топлива. Например, третий крепежный элемент 102 может иметь конструкцию, идентичную конструкции второго крепежного элемента 64, так что количество конструктивных элементов с различной формой можно поддерживать на малой величине.

Третий крепежный элемент 102 вместе со вторым крепежным элементом 64 ограничивает второе приемное пространство 112, которое простирается в направлении от первой стенки 34 основания к первому приемному пространству 76. При такой форме исполнения в первом приемном пространстве 76 расположено уже названное выше отопительное устройство 88. Оно может возбуждаться через линии 101. С этой целью в обоих крепежных элементах 64, 102 должны быть предусмотрены соответствующие проходные отверстия для этих линий 101. Во втором приемном пространстве 112 между второй стенкой 66 основания и третьей стенкой 104 основания расположен термически изолирующий материал, так что он отныне располагается физически отделенным от отопительного устройства 88.

При сборке изображенного на фиг. 4 модуля 30 основания сначала позиционируют отопительное устройство 88 на задней стороне 44 первой стенки 30 основания и затем вторую часть 64 корпуса вставляют в первую наружную боковую стенку 38 до тех пор, пока, например, при легкой прессовой подгонке корпус 92 отопительного устройства 88 не будет аксиально укреплен между обеими стенками 34, 66 основания. Второй крепежный элемент 64 может в этом состоянии удерживаться на части 32 основания уже за счет прессовой посадки и может быть дополнительно укреплен на ней с помощью сварного шва 74. Затем термически изолирующий материал 78 позиционируют так, чтобы он граничил со второй стенкой 66 основания, и после этого задействуют третий крепежный элемент 102, например, до его достижения второй крепежной части 64 или/и до сжатия термически изолирующего материала в заданной мере и удержания, тем самым, между обеими стенками 66 основания и третьей стенкой 104 основания. В этом состоянии третий крепежный элемент 102 может крепиться в первой боковой стенке 38 за счет прессовой посадки. Альтернативно или дополнительно крепление может производиться посредством замыкания материала, то есть, например, с помощью сварки. Также и в этом случае, например, в процессе лазерной сварки можно выполнять сварной шов 114 или большое количество следующих друг за другом участок сварки или точек сварки. В частности, в том случае, если оба крепежных элемента 64, 102 крепятся в первой боковой стенке 38 также посредством прессовой посадки, сварку обоих крепежных элементов 623, 102 можно производить также в течение одного общего процесса сварки, то есть, после позиционирования обоих крепежных элементов 64, 102 в части 32 основания. Далее, при всех других формах исполнения модуля 30 основания первый крепежный элемент 52 и вместе с ним также пористая среда 42 испарителя могут крепиться на части 32 основания только после введения второго крепежного элемента 64 или третьего крепежного инструмента 102.

Фиг. 5 показывает форму исполнения модуля 30 основания, при которой отопительное устройство 88 вставлено вместе с термически изолирующим материалом без подготовки дополнительного корпуса, как это видно из фиг. 3 и 4, в первое приемное пространство 76. Это означает, что часть 32 основания и второй крепежный элемент 64 в основном образуют также корпус 116 отопительного устройства. Электрически возбуждаемый нагревательный элемент 100 расположен, тем самым, в основном свободно между обеими стенками 34, 66 основания. Во избежание короткого замыкания между электрически возбуждаемым нагревательным элементом 100 и первой стенкой 34 основания расположен выполненный, например, в форме пластины или листа одно- или многослойный изолирующий материал 118. На обращенной от первой стенки 34 основания стороне электрически возбуждаемого нагревательного элемента 100 также может быть предусмотрен, по меньшей мере, один или несколько слоев, имеющего, например, форму пластины или листа изолирующего материала 120 и следующий термически изолирующий материал 78. Поскольку этот термически изолирующий материал 78 также является электроизоляционным и выдерживает достаточные термические нагрузки, он может быть позиционирован с отказом от электрически изолирующего материала 120 также непосредственно граничащим с электрически возбуждаемым нагревательным элементом 100. Для достижения стабильного позиционирования отопительного устройства 88 в корпусе 116 отопительного устройства, образованном частью 32 корпуса и вторым крепежным элементом 64, второй крепежный элемент 64 может вставляться в часть 32 основания на такую глубину, при которой произойдет крепление отдельных, расположенных слоями компонентов отопительного устройства 88, а также термически изолирующего материала 78 в осевом направлении между стенками 34, 66 основания.

В качестве электроизолирующего материала 118, 120 можно использовать например, материал из искусственной резины, например, миканит. Электроизолирующий материал 118 между электрически возбуждаемым нагревательным элементом 100 и первой стенкой 34 основания может иметь толщину, например, до 0,5 мм. Электроизолирующий материал 120 на обращенной от первой стенки 34 основания стороне электрически возбуждаемого нагревательного элемента 100 может в той же мере выполняться из материала искусственной резины, например, миканита, и иметь толщину до 1 мм. За счет этого электроизолирующий материал 120 одновременно может выполнять функцию термической изоляции и использоваться вместо термически изолирующего материала 78 или затем устанавливаться непосредственно граничащим со второй стенкой 66 основания второго крепежного элемента 64.

Изображенная на фиг. 6 форма исполнения вновь использует два следующих друг за другом в осевом направлении приемных пространства 76, 112. В первом приемном пространстве 76, расположенном в непосредственной близости от первой стенки 34 основания, расположено отопительное устройство 88 описанной выше со ссылкой на фиг. 5 конструкции, которое крепится между первой 34 и второй 66 стенками основания. В следующем затем втором приемном пространстве 112 расположен термоизолирующий материал 78, так что последний физически отделен с помощью второй стенки 66 основания от отопительного устройства 88.

С помощью описанной выше конструкции модуля 10 камеры сгорания или используемого для этого модуля 30 основания создается возможность использования, например, имеющих различную толщину пористых сред испарителя при несложном согласовании с различными требованиями и с использованием модульного принципа, согласования осевого позиционирования модуля 30 основания в боковой стенке 12 камеры сгорания, а также использования отопительного устройства или расположение его с определенным позиционированием в подготовленном для этого приемном пространстве, что в равной степени справедливо также для термоизолирующего материала, используемого при необходимости. Тем самым, в частности, достигается возможность крепления модуля 10 испарителя с согласованием при использовании различных видов топлива, например, бензина или дизельного топлива. Это происходит с использованием несложных в конструктивном изготовлении компонентов системы, так как в основном все несущие конструктивные элементы, то есть часть 32 основания, а также крепежные элементы 52, 54 и 102 могут быть в качестве листовых формуемых деталей изготовлены, предпочтительно, в процессе глубокой вытяжки и могут быть просто и стабильно соединены между собой, а также с боковой стенкой камеры сгорания.

За счет возможности отказа от отдельного корпуса отопительного устройства и использования вместо него части 32 основания и следующего за ним или вставленного в него второго крепежного элемента 64 в качестве корпуса 116 отопительного устройства, обеспечивается улучшенный ввод тепла в пористую среду испарителя при возбуждении электровозбуждаемого нагревательного элемента 100. Далее, за счет возможности отказа от отдельного корпуса отопительного устройства, обеспечивается экономия конструктивного пространства, веса и также расходов. Одновременно может быть увеличена площадь нагрева, используемая для электровозбуждающего нагревательного элемента 100, так как он в радиально наружном направлении может простираться практически до первой боковой стенки 38, так что в основном может быть также увеличена мощность нагрева. Отдельные составные части нагревательного устройства выполнены предпочтительным образом в качестве самостоятельных конструктивных элементов, то есть не являются отпечатанными или готовыми к печати элементами.

На фиг. 1 в сочетании с модулем 10 камеры сгорания предусмотрен поджигающий элемент 120. Этот поджигающий элемент 120, выполненный, например, в качестве стержневого накального зажигателя, проходит через предусмотренное в боковой стенке 12 топочной камеры проходное устройство 122 для поджигающего элемента и выступает своей нагреваемой при электрическом возбуждении зоной 124 поджигания в топочную камеру 14. Позиционированная вне камеры сгорания 14, то есть на наружной стороне 24 боковой стенки 12 камеры сгорания головная часть 126 поджигающего элемента 120 укреплена в держателе 128 поджигающего элемента, который детально поясняется ниже. Зона 124 поджигания поджигающего элемента 120 проходит предпочтительно ортогонально к продольной оси L в камеру 14 сгорания, так что она позиционирована в основном параллельно относительно обращенной к камере 14 сгорания стороне 58 пористой среды 42 испарителя и на определенном расстоянии от нее. За счет описанной выше возможности варьирования глубины подгонки первой крепежной части 52 в боковую стенку 12 камеры сгорания возможно осуществляет регулирование осевого расстояния поджигающего элемента 120 или его области 124 поджигания относительно пористой среды 42 испарителя, например, с согласованием с различными подлежащими использованию видами топлива.

Держатель 128 поджигающего элемента выполнен, предпочтительно, в качестве элемента, отдельного от боковой стенки 12 камеры сгорания, и укреплен с замыканием по материалу, например, посредством сварки, пайки и склеивания. Это обеспечивает также высокую точность позиционирования поджигающего элемента 120.

В изображенном на фиг. 7 примере исполнения держатель 128 поджигающего элемента выполнен в основном кольцеобразным в качестве рентабельно изготавливаемой фрезерованной детали, детали, изготовленной резанием и фрезерованием, обточенной детали или детали с МДМ-структурой или детали, полученной методом точного литья. Его краевой участок 130 прилегания может быть укреплен на наружной стороне 24 боковой стенки 12 камеры сгорания. Для этого может быть выполнен рельеф 132 для выработки в основном плоской, не искривленной поверхности 134 прилегания на боковой стенке 12 камеры сгорания, к которой краевой участок 130 может соответствующим образом плоско прилегать и стабильно крепиться. Поджигающий элемент 120 может затем вставляться своим головным участком 126 в соответственно сформированный контур держателя 128 поджигающего элемента и там фиксироваться, например, посредством прессовой посадки, при необходимости дополнительно путем приклеивания или т.п.Поскольку головной участок 126 для крепления поджигающего элемента 120 выполнен с наружной резьбой, на внутренней стороне выполненного с кольцевой формой держателя 128 поджигающего элемента может быть соответствующим образом выполнена внутренняя резьба. Осевое позиционирование поджигающего элемента 120 относительно боковой стенки 12 камеры сгорания может быть определено посредством наложения головной части 126 на наружную сторону 24 боковой стенки 12 камеры сгорания.

Фиг. 8 показывает форму исполнения, при которой держатель 128 поджигающего элемента, например, также с краевым участком 130 выполнен в качестве формованной детали из листовой стали. При этом краевой участок 130 выполнен искривленным с согласованием с искривленным контуром наружной стороны 24 боковой стенки 12 камеры сгорания и, окружая проходное отверстие 122, на наружной стороне 24 или прикреплен к ней посредством сварки или пайки или склеивания

Поскольку в конструкции модуля 10, изображенной, в частности, на фиг. 7 и 8, держатель 128 поджигающего элемента выполнен в виде простого и рентабельного в изготовлении конструктивного элемента, существует также возможность использования различным образом выполненных держателей 128 поджигающих элементов с согласованием с различными, используемыми поджигающими элементами. Если, например, поджигающий элемент не должен использоваться с не являющимся вращательно-симметричным контуром головного участка 126, можно использовать держатель 128 поджигающего элемента с соответствующей формой или закрепить его на наружной стороне 24 боковой стенки 12 камеры сгорания.

Фиг. 9 показывает конструктивные узлы или модули, образующие элементы камеры сгорания, которые на радиально ступенчато расположенных относительно друг друга участках стенок должны быть соединены между собой посредством лазерной сварки. Все эти элементы камеры сгорания образуют скелет модуля 10 камеры сгорания, в который должны встраиваться или встроены также другие поясненные конструктивные части или модули. Отчетливо видно, что, в частности, в области модуля 30 основания, а также соединения модуля 30 основания с боковой стенкой 12 камеры сгорания предусмотрено большое количество расположенных радиально ступенчато относительно друг друга и захватывающих друг друга в осевом направлении боковых стенок 12, 38, 70, 108. Все эти боковые стенки могут, например, соединяться между собой с помощью проходящего в боковом направлении вокруг оси L камеры сгорания лазерного сварного шва, так что возникает не только стабильное, но и водо- и газонепроницаемое соединение. Поскольку все эти участки сварного соединения, то есть, в частности, сварные швы 82, 62, 74 и 114 позиционированы в аксиально смещенных относительно друг друга осевых областях, предотвращается взаимное мешающее влияние, в частности, также при сборке элементов камеры сгорания. При этом боковые стенки или соединяющие их элементы камеры сгорания предпочтительно всегда соединены между собой сваркой попарно. В случае использования достаточно тонких конструктивных материалов в процессе лазерной сварки может быть осуществлено по мере необходимости также соединение более двух участков стенок, радиально расположенных уступом.

Аналогичным образом также образующий элемент камеры сгорания крепежный фланец 26 со своей боковой стенкой 140 может быть расположен окружающим и охватывающим боковую стенку 12 камеры сгорания на ее наружной стороне и соединен с ней посредством лазерной сварки, в частности, шва 86 лазерной сварки. Также и пламенная заглушка 20 может содержать простирающуюся в основном в направлении продольной оси L камеры сгорания боковую стенку 142, прилегающую к внутренней стороне боковой стенки 12 камеры сгорания и соединенную с боковой стенкой 12 камеры сгорания посредством шва 84 лазерной сварки.

Также и держатель 126 поджигающего элемента с использованием одного своего краевого участка 130, образующего участок стенки, может быть присоединен к боковой стенке 12 камеры сгорания.

При соединении сваркой расположенных радиально уступом стенок в настоящем изобретении используется тот аспект, что, в частности, при сборке различных элементов камеры сгорания в качестве деталей, полученных методом глубокой вытяжки, можно работать со сравнительно высокой точностью, так что они также в основном находятся в непосредственном контакте друг с другом по всему периметру или на общем предусмотренном участке прилегания и эффективно предотвращается возникновение зазоров, так что подведенным радиально снаружи лазерным сварочным устройством надежно можно выполнить сварной шов высокого качества. Там, где элементы камеры сгорания скреплены между собой прессовой посадкой, процесс лазерной сварки может производиться особенно просто без необходимости крепления этих конструктивных элементов друг с другом. Так как, далее, в основном все сварные швы предусмотрены в различных осевых областях, существует возможность соединения между собой одновременно нескольких элементов камеры сгорания в ходе одного рабочего этапа с помощью устройств лазерной сварки, позиционированных смещенными в направлении продольной оси L топочной камеры. Так, например, возможно одновременное приваривание крепежного фланца 26 и пламенной заглушки 20 к боковой стенке 12 камеры сгорания. Также возможно, например, одновременное приваривание второго крепежного элемента 64 и третьего крепежного элемента 102 к части 32 основания.

Фиг. 10 показывает альтернативный вид исполнения, который отличается, в частности, от описанных выше форм исполнения присоединением части 32 основания, второго крепежного элемента 64 и третьего крепежного элемента 102 к первому крепежному элементу 52. Второй крепежный элемент 64 и также третий крепежный элемент 102 не вставлены в часть 32 основания, а расположены на ней по оси, так что как первая боковая стенка 38 части 32 основания, так и третья боковая стенка 70 второго крепежного элемента 64, равно как и четвертая боковая стенка 108 третьего крепежного средства аксиально захвачены второй боковой стенкой 54 первого крепежного элемента 52 и, таким образом, например, одновременно соединяются при проведении процесса лазерной сварки с образованием швов 62, 74 и 114 лазерной сварки. При таком выполнении для части 32 основания, второго крепежного элемента 64 и третьего крепежного элемента 102 могут использоваться в основном одинаковые листовые заготовки, причем исключительно в области первой стенки 34 основания предусмотрен изгиб 46 для присоединения линии 50 подачи топлива, в то время как в стенках 66 и 104 основания соответственно предусмотрено по одному отверстию для прохождения линии 50 подачи топлива.

На фиг. 10 часть 32 основания изображена в своей центральной области для подключения линии 50 подачи топлива с двойным изгибом 46, так что часть 32 основания сначала изогнута в направлении от камеры сгорания и радиально далее затем вновь в направлении камеры сгорания. Линия 50 подачи топлива и часть 34 основания могут быть в этом случае соединены с помощью сварного шва 150 на их наложенных друг на друга краевых участках, например, с помощью осевой или осуществляемой со стороны торца сварки. Само собой разумеется, альтернативно также и при этой форме исполнения может быть предусмотрено, что линия 50 подачи топлива, например, описанным со ссылкой на фиг. 9 образом присоединена к части 32 основания.

Реферат

Модуль топочной камеры, в частности, для горелки испарителя, в частности, для отопительного устройства транспортного средства содержит по меньшей мере два элемента (12, 20, 26, 32, 50, 52, 64, 102, 126) топочной камеры с участками (12, 34, 46, 54, 64, 104, 130, 140, 142) стенок, которые расположены относительно продольной оси (L) топочной камеры радиально ступенчато относительно друг друга и соединены между собой посредством лазерной сварки. 13 з.п. ф-лы, 10 ил.

Формула

- держатель (126) поджигающего элемента, образующий элемент камеры сгорания, прилегающий образующим участок стенки участком (130) прилегания к внешней стороне (24) боковой стенки (12) камеры сгорания и закрепленный на ней посредством лазерной сварки,

или/и

- крепежный элемент (26) камеры сгорания, образующий элемент камеры сгорания, аксиально захватывающий боковой стенкой (140) боковую стенку (12) камеры сгорания на ее наружной стороне (254) и закрепленный на ней посредством лазерной сварки,

или/и

- образующая элемент камеры сгорания пламенная заглушка (20), содержащая боковую стенку (142), которая аксиально захватывается боковой стенкой (12) камеры сгорания на своей наружной стороне и закреплена на ней посредством лазерной сварки.

Документы, цитированные в отчёте о поиске

Горелка, в частности горелка вентури, с топочной трубой

Корпус камеры сгорания для испарительной горелки и узел камеры сгорания

Способ изготовления камеры сгорания

Комментарии