Способ и система для производства стекла в стекловаренной печи и горелка, предназначенная для использования в указанной печи - RU2301201C2

Код документа: RU2301201C2

Чертежи

Описание

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и системе для подачи и сжигания пылевидного топлива в стекловаренной печи, а более конкретно к способу и системе для подачи и сжигания пылевидного нефтяного кокса в стекловаренной печи, и к горелке, предназначенной для использования в указанной печи.

Уровень техники

Варку стекла осуществляют в печах различных видов и используют топливо различных типов в зависимости от конечных характеристик продукта, а также термической эффективности процессов варки и осветления. Для варки стекла (с помощью газообразного топлива) используют блочные стекловаренные печи, при этом эти печи имеют несколько горелок, размещенных вдоль боковых поверхностей печи, а блок в целом похож на закрытую коробку с дымовой трубой, которая расположена либо в начале загрузочного устройства, либо в дальнем конце печи ниже по потоку. Однако в стекловаренных печах с высокой рабочей температурой наблюдаются чрезмерно большие потери теплоты. Например, при температуре 2500°F теплота в отходящих газах печи, работающей на природном газе, составляет 62% входной теплоты.

Существует более совершенная и дорогостоящая конструкция, позволяющая получать преимущество от сохранения теплоты отходящих газов, называемая регенеративной печью. Хорошо известно, что при работе регенеративной стекловаренной печи множество газовых горелок находится в связи с парой герметизированных регенераторов, размещенных по бокам печи. Каждый регенератор имеет нижнюю камеру, огнеупорную конструкцию над нижней камерой и верхнюю камеру над конструкцией. Каждый регенератор имеет соответствующий канал, соединяющий соответствующую верхнюю камеру с варочной камерой печи с зоной осветления. Горелки размещены для сжигания топлива, такого как природный газ, нефть, жидкое топливо или другое газообразное или жидкое топливо, которое пригодно для использования в стекловаренной печи, и тем самым подвода теплоты для варки и осветления стекломассы в камере. Варочная камера с зоной осветления загружается стеклянной шихтой на одном конце, на котором расположен загрузочный карман, и имеет распределитель стекломассы, расположенный на ее другом конце, который имеет ряд каналов, через которые стекломасса может быть удалена из варочной камеры с зоной осветления.

Горелки могут быть размещены рядом возможных способов. Например, могут проходить через канал, быть сбоку от канала или ниже канала. Топливо, например природный газ, подается из горелок в подводимый поток предварительно нагретого воздуха, поступающего из каждого регенератора во время цикла воспламенения, и получающееся в результате пламя и продукты сгорания, образующиеся в этом пламени, распространяются по поверхности стекломассы и передают теплоту к стекломассе в варочной камере с зоной осветления.

При работе регенераторы действуют циклически, поочередно между циклом подачи воздуха для горения и циклом выпуска теплоты. В зависимости от конкретных характеристик печи каждые 20 или 30 минут направление пламени изменяется. Назначение каждого регенератора заключается в сохранении теплоты отработавших газов, что позволяет получать большую эффективность и более высокую температуру пламени, чем те, которые могли бы быть в случае холодного воздуха.

При работе стекловаренной печи осуществляют регулирование подачи топлива к горелкам и подвода воздуха для горения путем измерения в устье канала и в верхней части конструкции количества кислорода и горючего материала с тем, чтобы обеспечивать меньшую подачу воздуха для горения в варочную камеру или в места вдоль варочной камеры, чем требуется для полного сгорания подводимого топлива.

В прошлом топливом, использовавшимся для варки стекла, было жидкое топливо, получаемое при перегонке нефти. Топливо этого вида использовалось в течение многих лет, но ужесточение экологических нормативов способствовало снижению объемов использования жидкого топлива, поскольку топливо такого вида имеет примеси, источником которых является сырая нефть, например серу, ванадий, никель и некоторые другие тяжелые металлы. Применение жидкого топлива этого вида приводит к образованию загрязняющих веществ, например SOx, NOx и частиц. В последнее время в стекольной промышленности используют природный газ как более чистое топливо. Все тяжелые металлы и сера, содержащиеся в жидком потоке остатков от перегонки нефти, отсутствуют в природном газе. Однако высокая температура, создающаяся в пламени природного газа, весьма способствует образованию большего количества NOx по сравнению с другими загрязняющими веществами. В этом направлении была сделана серия попыток разработать горелки для сжигания природного газа с образованием небольшого количества NOx. Кроме того, для предотвращения образования NOx были разработаны различные технологии. Примером такой технологии является кислородно-топливная технология, в которой вместо воздуха для поддержания процесса горения использован кислород. Применение этой технологии приводит к трудностям вследствие необходимости иметь блочную варочную печь с особым образом выполненными огнеупорами, нужными для предотвращения просачивания воздуха. Кроме того, при использовании кислорода образуется пламя с более высокой температурой, но в отсутствие азота выработка NOx резко уменьшается.

Другой недостаток кислородно-топливного процесса заключается в стоимости самого кислорода. Чтобы сделать его более дешевым, необходимо рядом с печью расположить кислородную установку для подачи нужного количества кислорода, требуемого для процесса варки.

Однако непрерывно вытягивающаяся кверху спираль энергетических затрат (в основном природного газа) вынуждает основных производителей листового стекла взимать дополнительную плату за вагон листового стекла. В этом году стоимость природного газа возросла больше, чем до 120% (в Мексике и других местах - намного выше предварительных оценок).

Общее мнение хорошо осведомленных специалистов стекольной промышленности заключается в том, что оптовые поставщики обратят пристальное внимание на эти новые наценки и наиболее вероятно, что они будут действовать в соответствии с ними.

С учетом предшествующего уровня техники настоящее изобретение относится к применению различных технологий для снижения стоимости варки стекла, к использованию твердого топлива, полученного из остатков от перегонки нефти в дистилляционной колонне, такого как нефтяной кокс, для производства стекла чистым для окружающей среды способом.

Основное отличие топлива этого типа от жидкого топлива и природного газа заключается в физическом состоянии вещества, поскольку жидкое топливо находится в жидкой фазе, природный газ находится в газообразной фазе, тогда как нефтяной кокс является твердым веществом. Жидкое топливо и нефтяной кокс имеют примеси одинаковых видов, поскольку оба они получены из остатков от дистилляции сырой нефти в дистилляционной колонне. Существенное различие заключается в количестве примесей, содержащихся в каждом из них. Нефтяной кокс получают тремя различными процессами, называемыми замедленным коксованием, коксованием в кипящем слое и периодическим коксованием. Остатки от процесса перегонки помещают в барабаны и затем нагревают до температуры от 900 до 1000°F и в продолжение до 36 часов, чтобы отобрать из остатков большую часть оставшихся летучих продуктов. Летучие продукты извлекают из верхней части коксовых барабанов, а оставшийся в барабанах материал представляет собой твердый кокс, содержащий около 90% углерода и остатки всех примесей из использованной сырой нефти. Кокс извлекают из барабанов, используя гидравлические резаки и водяные насосы.

Ниже приведен типичный состав нефтяного кокса: углерод около 90%; водород около 3%; азот от около 2 до 4%; кислород около 2%; сера от около 0,05 до 6% и остальное около 1%.

Использование нефтяного кокса

Нефтяное твердое топливо уже используют в промышленности по производству цемента и на паротурбинных электростанциях. Согласно Расе Consultants Inc. в 1999 году использование нефтяного кокса для производства цемента и выработки электроэнергии составляло соответственно 40 и 14%.

В обеих отраслях промышленности сжигание нефтяного кокса используют для непосредственного прокаливания, когда атмосфера, образующаяся при горении топлива, находится в непосредственном контакте с продуктом. В случае производства цемента для того, чтобы создать температурный профиль, необходимый для продукта, требуется вращающаяся обжиговая печь. В этой вращающейся печи всегда образуется оболочка из расплавленного цемента, исключающая непосредственный контакт газообразных продуктов сгорания и пламени с огнеупорами обжиговой печи, исключающая их коррозию. В этом случае кальцинированный продукт (цемент) поглощает газообразные продукты сгорания, исключая эрозионное и абразивное воздействия ванадия, SO3 и NOx во вращающейся обжиговой печи.

Однако вследствие высокого содержания серы и ванадия нефтяной кокс вообще не используют в стекольной промышленности из-за отрицательного воздействия на огнеупоры и проблем, связанных с окружающей средой.

Проблемы, связанные с огнеупорами

В стекольной промышленности применяют огнеупорные материалы нескольких видов и большую часть из них используют для осуществления различных функций, не только для работы в условиях повышенных температур, но также и для обеспечения химической стойкости и противодействия механической эрозии примесями, содержащимися в ископаемом топливе.

При использовании ископаемого топлива в качестве основного источника энергии на вход печи попадают тяжелые металлы различных типов, содержащиеся в топливе, такие как пентаоксид ванадия, оксид железа, оксид хрома, кобальт и т.д. В процессе горения большая часть тяжелых металлов испаряется вследствие низкого давления паров оксидов металлов и высокой температуры в стекловаренной печи.

Вследствие высокого содержания серы в ископаемом топливе отходящие газы, выходящие из печи, в большинстве случаев имеют кислотные свойства. Кроме того, таким же кислотным свойством, как и сернистые отходящие газы, обладает пентаоксид ванадия. Оксид ванадия является одним из металлов, которые представляют собой источник разрушения основных огнеупоров, поскольку кислотное свойство этого оксида проявляется в газообразном состоянии. Хорошо известно, что пентаоксид ванадия сильно реагирует с оксидом кальция, образуя при температуре 1275°С двухкальциевый силикат.

Двухкальциевый силикат продолжает разрушение с образованием фазы мервинита, затем монтичеллита и наконец форстерита, который реагирует с пентаоксидом ванадия с образованием трехкальциевого ванадата.

Существует только один путь уменьшения разрушения основных огнеупоров, заключающийся в снижении количества оксида кальция в основных огнеупорах, чтобы исключить образование двухкальциевого силиката, который продолжает реагировать с пентаоксидом ванадия до полного повреждения огнеупоров.

С другой стороны, основная проблема, связанная с использованием нефтяного кокса, заключается в высоком содержании серы и ванадия, которые оказывают отрицательное воздействие на конструкцию огнеупоров в печах. Требование к основным характеристикам огнеупорных материалов сводится к необходимости противостояния повышенной температуре в течение продолжительного периода времени. Кроме того, они должны быть способны противостоять неожиданным изменениям температуры, обладать стойкостью к эрозионному воздействию стекломассы, коррозионному воздействию газов и абразивным воздействиям частиц в атмосфере.

Воздействие ванадия на огнеупорные материалы исследовано в различных статьях, например в статье Roy W. Brown and Karl H. Sandmeyer "Sodium vanadate′s effect on superstructure refractories", Part I and II, The Glass Industry Magazine, November and December 1978 issues. В этой статье исследователи привели результаты испытаний различных литых огнеупорных материалов, сосредоточив внимание на ослаблении воздействия ванадия на сплавные литые композиции, такие как глинозем-диоксид циркония-кремнезем, альфа-, бета-глинозем, альфа-глинозем и бета-глинозем, которые обычно используются в верхних обвязках ванн для варки стекла.

J.R.Mclaren и Н.М.Richardson в статье "The action of vanadium pentoxide on aluminum silicate refractories" описали ряд экспериментов, в процессе проведения которых методом Деформации конусов был испытан ряд образцов в виде брусков с содержанием глинозема 73, 42 и 9%, при этом каждый образец содержал примесь пентаоксида ванадия наряду с или в сочетании с оксидом натрия или оксидом кальция.

Обсуждение результатов было направлено на анализ воздействия пентаоксида ванадия, воздействия пентаоксида ванадия совместно с оксидом натрия и воздействия пентаоксида ванадия совместно с оксидом кальция. Они сделали следующее заключение:

1. Муллит обладает стойкостью против воздействия пентаоксида ванадия при температурах вплоть до 1700°С.

2. Не обнаружено образования кристаллических соединений или твердых растворов пентаоксида ванадия и оксида алюминия или пентаоксида ванадия и диоксида кремния.

3. Пентаоксид ванадия может действовать как минерализатор во время разъедания шлаком алюмосиликатных огнеупорных материалов, но он не является основным разъедающим веществом.

4. Соединения с низкой температурой плавления образуются между пентаоксидом ванадия и оксидами натрия (преимущественно) или кальция.

5. При реакциях между натриевыми или кальциевыми ванадатами и алюмосиликатами шлаки с более низкой температурой плавления образуются в блоках с высоким содержанием диоксида кремния, а не в блоках с высоким содержанием оксида алюминия.

T.S.Busby и М.Carter в статье "The effect of SO3, Na2SO4and V2O5 on the bonding minerals of basic refractories", Glass Technology, vol.20, No. April, 1979 привели результаты испытаний ряда шпинелей и силикатов, связующих минералов основных огнеупоров в серной атмосфере в диапазоне температур от 600 до 1400°С как с, так и без добавок Na2SO4 и V2 O5. Было обнаружено, что некоторое количество MgO или СаО в этих минералах преобразовалось в сульфат. Скорость реакции возрастала в присутствии MgSO4 или V2O5. Эти результаты указывают на то, что СаО и MgO в основных огнеупорах могут преобразовываться в сульфат, если их использовать в печи, в которой сера присутствует в отходящих газах. Образование сульфата кальция происходит при температурах ниже 1400°С, а сульфата магнитя при температурах ниже приблизительно 1100°С.

Однако, как описано выше, воздействие ванадия на огнеупоры в стекловаренных печах создает множество проблем, которые полностью не решены.

Нефтяной кокс и окружающая среда

Еще одна проблема, связанная с использованием нефтяного кокса, относится к окружающей среде. Высокое содержание серы и металлов, таких как никель и ванадий, выделяющихся при сжигании нефтяного кокса, создает проблемы, связанные с окружающей средой. Однако уже существуют решения, направленные на снижение содержания серы или обессеривание нефтяного кокса с высоким содержанием серы (свыше 5% по массе). Например, патент США № 4389388, выданный Charles P. Goforth 21 июня 1983 года, относится к обессериванию нефтяного кокса. Нефтяной кокс обрабатывают для снижения содержания серы. Измельченный кокс поддерживают в контакте с нагретым водородом в условиях повышенного давления в продолжение от около 2 до 60 секунд. Получающийся обессеренный кокс пригоден для металлургических целей и дуговых электропечей.

Патент США № 4857284, выданный Rolf Hauk 15 августа 1989 года, относится к процессу для удаления серы из отходящего газа шахтной печи с восстановительной атмосферой. В этом патенте описан новый процесс для удаления серы, содержащейся в газообразном соединении, путем поглощения из, по меньшей мере, части отходящего газа шахтной печи с восстановительной атмосферой, предназначенной для плавки железной руды. Отходящий газ сначала очищается в скруббере и охлаждается, после чего подвергается обессериванию, во время которого поглощающий серу материал составляет часть губчатого железа, получаемого в шахтной печи с восстановительной атмосферой. Обессеривание успешно происходит при температурах в пределах от 30 до 60°С. Предпочтительно, чтобы оно осуществлялось при отделении СО2 от доменного газа, а часть доменного газа использовалась в качестве выходящего газа.

Патент США № 4894122, выданный Arturo Lazcano-Navarro и др. 16 января 1990 года, относится к процессу для обессеривания остатков от перегонки нефти в виде частиц кокса, имеющих исходное содержание серы более чем около 5% по массе. Обессеривание производят с помощью непрерывного электрохимического процесса, основанного на использовании множества последовательно связанных псевдоожиженных слоев, в которые последовательно вводят частицы кокса. Теплоту, необходимую для обессеривания частиц кокса, получают, используя частицы кокса в качестве электрического сопротивления в каждом псевдоожиженном слое, создавая пару электродов, которые проходят в псевдоожиженные частицы кокса, и пропуская электрический ток через электроды и через псевдоожиженные частицы кокса. Последний псевдоожиженный слой без электродов предусмотрен для охлаждения частиц обессеренного кокса после того, как содержание серы снижается до меньше, чем около 1% по массе.

Патент США № 5259864, выданный Richard В. Greenwalt 9 ноября 1993 года, относится к способу как удаления нежелательного для окружающей среды материала, содержащего нефтяной кокс, так и удаления серы и тяжелых металлов, содержащихся в нем, а также образования топлива для процесса получения жидкого чугуна или полуфабрикатов стали и восстановительного газа в плавильной камере-газогенераторе, имеющей верхнюю сторону загрузки топлива, сторону выпуска восстановительного газа, нижнюю сторону сбора расплавленного металла и кокса и средства, обеспечивающие ввод загрузочного железистого материала в плавильную камеру-газификатор; ввод нефтяного кокса в плавильную камеру-газификатор на нижней стороне загрузки топлива; дутье содержащего кислород газа в нефтяной кокс для образования, по меньшей мере, первого псевдоожиженного слоя частиц кокса из нефтяного кокса; ввод железистого материала в плавильную камеру-газификатор через заборное средство, при этом нефтяной кокс, кислород и частицы железистого материала взаимодействуют при сжигании основной части нефтяного кокса с образованием восстановительного газа и расплавленного железа или полуфабрикатов стали, содержащих тяжелые металлы, высвобожденные при сжигании нефтяного кокса, и шлак, содержащий серу, высвобожденную при сжигании нефтяного кокса.

Дополнительным фактором, который следует учитывать в стекольной промышленности, является загрязнение окружающего воздуха. Доля частиц и газообразных загрязняющих веществ, выделяемых стекловаренными печами, в суммарных выбросах стекольного оборудования составляет свыше 99%. Топочный отработавший газ стекловаренных печей в основном состоит из диоксида углерода, азота, водяных паров, оксидов серы и оксидов азота. Газообразные отходы, выделяющиеся из стекловаренных печей, в основном состоят из газообразных продуктов сгорания топлива и газов, возникающих при плавлении шихты, которые в свою очередь зависят от химических реакций, протекающих в это время. Доля газов, выделяемых шихтой в печах с нагревом исключительно пламенем, составляет от 3 до 5% суммарного объема газов.

Доля загрязняющих воздух компонентов в топочном отработавшем газе зависит от типа сжигаемого топлива, его теплотворной способности, температуры воздуха для горения, конструкции горелки, конфигурации пламени и излишка подаваемого воздуха. Источниками оксидов серы в газообразных отходах стекловаренных печей являются используемое топливо, а также расплавленная шихта.

Предлагались различные способы, включая возгонку этих оксидов металлов и удаление в виде гидроокислов. В любом случае из результатов реального химического анализа веществ в форме частиц хорошо известно, что больше 70% материала составляют соединения натрия, приблизительно от 10 до 15% соединения кальция, а остальное преимущественно магний, железо, диоксид кремния и оксид алюминия.

Другим важным обстоятельством являются выбросы SO2 из стекловаренной печи. Выбросы SO2 зависят от содержания серы в исходных материалах и в топливе. В продолжение нагрева печи, а именно после роста объема выработки, выделяется множество SO2. Количество выбросов SO2 находится в пределах от около 2,5 фунтов на 1 т стекломассы до вплоть 5 фунтов на 1 т. При использовании для варки природного газа концентрация SO2 в выпускной трубе обычно находится в пределах от 100 до 300 частей на один миллион. В случае использования высокосернистого топлива на каждый 1% серы в топливе добавляются приблизительно 4 фунта SO2 на каждую тонну стекла.

С другой стороны, образование NOx как следствие процессов горения исследовано и описано рядом авторов: Zeldovich J. (Зельдович) "The oxidation of nitrogen in combustion and explosions". Acta. Physiochem. 21 (4), 1946; Edwards J.B. (Эдвардс) "Combustion: The formation and emission of trace species". Ann Arbor Science Publishers, 1974, p.39. Эти исследования были одобрены Emission Standards Division, Office of Air Quality Planning and Standards, USEPA, при этом в их отчет "NOX emission from glass manufacturing" включены исследования Зельдовича по образованию NOx общего происхождения и эмпирические уравнения Эдвардса. Зельдович получил значения скорости образования NO и NO2 при протекании процессов высокотемпературного горения.

Наконец, при нормальных рабочих условиях, когда пламя соответствующим образом отрегулировано, а в печи не испытывается недостатка воздуха для горения, в выпускной трубе обнаруживается очень небольшое количество СО или других остаточных веществ вследствие неполного сгорания ископаемого топлива. Концентрация газа этих веществ меньше 100 частей на один миллион, возможно даже меньше 50 частей на один миллион, а при отнесении к норме выработки 0,2%/1 т. Регулирование этих загрязняющих веществ заключается просто в соответствующем задании параметров процесса горения.

Технологические способы, предназначенные для снижения газообразных выбросов, особенно ограничены в применении выбором соответствующего топлива для сжигания и исходных материалов, а также конструкцией и работой печи. В патенте США № 5053210, выданном Michael Buxer и др. 1 октября 1991 года, описаны способ и установка для очистки отходящих газов, в частности для обессеривания, и исключения выбросов NOx из отходящего газа с помощью многоступенчатого поглощения и каталитической реакции в движущихся под действием силы тяжести слоях гранулированных, содержащих углерод материалов, соприкасающихся с поперечным потоком газа, при этом минимум два движущихся слоя расположены последовательно по отношению к пути газа, так что исключение NOxпроисходит во втором или в любом последующем движущемся слое ниже по потоку. Когда необходимо очищать большие объемы отходящего газа из промышленных печей, на очистку неблагоприятно влияет образование газовых струй, приводящее к переменным концентрациям диоксида серы. Этот недостаток исключается тем, что предварительно очищенный отходящий газ, покидающий первый движущийся слой и имеющий локальный переменный градиент концентрации диоксида серы, подвергают повторному перемешиванию до добавления аммиака в качестве реагирующего вещества для исключения NOx.

Патент США № 5636240, выданный Jeng-Syan и др. 3 июня 1997 года, относится к процессу регулирования загрязнения воздушной среды и к установке для стекловаренных печей, предназначенным для использования в выпускной трубе для отходящего газа печи, при этом способ включает пропускание газообразных отходов через нейтрализующую оросительную колонну для удаления сульфатов из газообразных отходов путем разбрызгивания абсорбента (NaOH), чтобы уменьшить непрозрачность отработавшего газа, и использование пневматического, подающего порошок устройства, предназначенного для периодической подачи летучей золы или гидроокиси кальция на участке между нейтрализующей оросительной колонной и загрузочным карманом для поддержания нормального функционирования мешочного фильтра в загрузочном кармане.

Горелки для пылевидного топлива

Наконец, необходимо рассмотреть горелки специальной конструкции для пылевидного или порошкового нефтяного кокса. Обычно энергию для воспламенения прикладывают к смеси горючего топлива и воздуха, чтобы зажечь пламя горелки. Разработаны горелки нескольких систем для сжигания пылевидного топлива, например угольного или нефтяного кокса.

В Международной заявке РСТ/ЕР83/00036 (Uwe Wiedmann et al.), опубликованной 1 сентября 1983 года, описана горелка для пылевидного, газообразного и/или жидкого топлива. Эта горелка имеет камеру зажигания со стенкой, которая незамкнута и имеет вращательную симметрию, а также выпускную трубку, присоединенную к ней. В центральной части стенки камеры имеется впускное отверстие трубки для подачи струи топлива, а также средство подачи воздуха, окружающее указанное впускное отверстие, предназначенное для подачи вихревого потока воздуха для горения, который создает внутри камеры зажигания горячий, совершающий циркуляцию поток, перемешивающий струю топлива и нагревающий его до температуры зажигания. Количество воздуха в вихревом потоке, подаваемом в камеру зажигания, составляет только часть суммарного воздуха, необходимого для горения. В области между стенкой камеры и выпускной трубкой расположена вторая трубка для подвода воздуха, по которой в камеру зажигания может быть введена другая часть воздуха для горения, при этом указанная часть полностью или частично смешивается со струей топлива. Объем части воздуха для горения, выделяемого внутри камеры зажигания для смешивания со струей воздуха (и, следовательно, для зажигания и начала горения), регулируют так, чтобы он не превышал 50% суммарного объема воздуха, необходимого для горения. При соответствующем согласовании всех этих показателей получается горелка, особенно подходящая для выработки теплоты, предназначенной для производственного процесса, и также имеющая промежуточные и изменяющиеся параметры устойчивого зажигания, создающая в камере сгорания пламя с удлиненным и тонким факелом и поэтому с небольшим радиальным отклонением частиц.

Патент США № 4412810, выданный Akira Izuha 1 ноября 1983 года, относится к горелке для пылевидного топлива, которая может обеспечивать устойчивое горение при снижении количества NOx, CO и несгоревшего углерода, образующихся вследствие горения.

Патент США № 4531461, выданный William H. Sayler 30 июля 1985 года, относится к системе для распыления и сжигания твердого топлива, такого как уголь или другое ископаемое топливо, а также для сжигания такого пылевидного топлива, находящегося в виде суспензии в потоке воздуха, преимущественно в промышленных печах, таких, которые используются для нагревания варочных котлов, предназначенных для получения гипса, и в металлургических печах.

Патент США № 4602575, выданный Klaus Grethe 29 июля 1986 года, относится к способу сжигания пыли нефтяного кокса в пламени горелки, имеющей зону интенсивной внутренней рециркуляции. Пыль нефтяного кокса подают в эту зону интенсивной рециркуляции, которая снабжает энергией зажигания пыль нефтяного кокса, которая должна сжигаться. Однако в этом патенте описано, что в зависимости от вида обработки, которой подвергалась сырая нефть, нефтяной кокс может содержать вредные материалы, например ванадий, который не только приводит к коррозии деталей во время сжигания в парогенераторах, но и также существенно загрязняет окружающую среду, когда выпускается из парогенератора вместе с отходящим газом. Предполагается, что при использовании такой горелки эти отрицательные эффекты или случаи появления вредных веществ можно исключить, добавляя в камеру сгорания связывающие ванадий вещества, вводя их в поток воздуха.

Еще одна разработка горелок для угля показана в патенте США № 4924784, выданном Dennis R. Lennon et al. 15 мая 1990 года, который относится к сжиганию пылевидного, очищенного селективными растворителями угля в горелке для парового котла или для аналогичного оборудования.

Наконец, патент США № 5829367, выданный Hideaki Ohta et al. 3 ноября 1998 года, относится к горелке для сжигания смеси обогащенного и бедного пылевидного угля, имеющей панель уменьшенного размера, при этом сама горелка в целом упрощена. Такие горелки могут быть использованы в топке котла или в химической промышленной печи.

Как описано выше, разработки были ориентированы на регулирование выбросов загрязняющих веществ из нефтяного кокса, однако они также были ориентированы на обессеривание или очистку нефтяного кокса.

С другой стороны, нефтяной кокс тем не менее уже используется в других отраслях промышленности, и в некоторых случаях продукт таким же образом поглощает загрязняющие газы, и также наблюдается эрозионное и абразивное воздействия ванадия на огнеупоры (см. цементную промышленность).

В каждом случае проблемы загрязнения и их решение зависят от особенностей каждой отрасли. В каждой отрасли промышленности печи имеют свои термические характеристики и существуют свои проблемы с загрязняющими веществами и с огнеупорами, на которые также оказывают влияние энергопотребление и качество продукции, зависящие от конструкции печи и конечного продукта.

ПРЕДЛОЖЕННОЕ РЕШЕНИЕ

Несмотря на все сказанное выше, до настоящего времени в стекольной промышленности сжигание нефтяного кокса для плавления шихты не рассматривалось вследствие всех факторов, описанных выше, таких как загрязнение и высокое содержание серы и ванадия, которые оказывают отрицательное воздействие на структуру огнеупоров в печах, а также приводят к возникновению серьезных проблем, связанных с окружающей средой.

Применительно ко всем процессам, описанным выше, настоящее изобретение относится к использованию дешевого твердого топлива из остатков от перегонки нефти (нефтяного кокса) при производстве промышленного стекла способом, не загрязняющим окружающую среду, уменьшающим опасность разрушения огнеупоров стекловаренной печи и снижающим выбросы загрязняющих веществ в атмосферу. Такое твердое топливо, какое было описано в уровне техники, не считается пригодным к использованию при варке стекла вследствие возникновения ранее описанных проблем.

Чтобы обеспечить эффективное горение, для использования в этом изобретении было разработано топочное оборудование, предназначенное для подачи и сжигания нефтяного кокса. Изобретение также касается системы регулирования выбросов, которая размещена после печи для очистки отходящих газов и исключает выбросы примесей из топлива, таких как SOx, NOx и частицы. При объединении разработанного оборудования, выборе правильной конфигурации оборудования и систем можно использовать дешевое топливо, производить промышленное стекло и получать отходящие газы с параметрами, укладывающимися в экологические нормативы.

Из сказанного выше следует, что настоящее изобретение относится к конструкции нескольких систем, применяемых в одном процессе для получения промышленного стекла в стекловаренной печи с боковым отверстием. Поэтому в стекловаренной печи с боковым отверстием пылевидное топливо, содержащее углерод, серу, азот, ванадий, железо и никель, сжигают для плавления стеклянной шихты с целью производства стеклянных листов или контейнеров. Подающими средствами пылевидное топливо подается к, по меньшей мере, одной горелке, при этом горелки размещены в каждом одном из множества первых и вторых боковых каналов в зоне стекловарения указанной стекловаренной печи, для сжигания пылевидного топлива во время циклов варки стекла, указанная стекловаренная печь имеет огнеупорные средства в камерах регенераторов стекловаренной печи, способные противостоять эрозионному воздействию стекломассы, коррозионному воздействию газообразных продуктов сгорания и абразивному воздействию частиц в атмосфере, образующихся при сжигании указанного пылевидного топлива в печи. Наконец, средство для регулирования загрязнения воздушной среды загрязняющими веществами, образующимися после сжигания пылевидного топлива в стекловаренной печи, расположено в выпускной трубе для отходящего газа, при этом указанное средство для регулирования загрязнения воздушной среды снижает выбросы в атмосферу соединений серы, азота, ванадия, железа и никеля.

Кроме того, для уменьшения или исключения возможного разрушения огнеупоров в исходных материалах для огнеупоров необходимо иметь 98% оксида магния, при этом чистота исходных материалов, образующих огнеупоры, определяет снижение количества оксида кальция, присутствующего в материале, и замедляет образование стеклофазы. Чтобы иметь примеси, окруженные оксидом магния, такой огнеупорный материал необходимо обжигать при высокой температуре для образования керамической связи в основном материале.

Основной огнеупорный материал, содержащий 98% или больше оксида магния, используется преимущественно в верхних рядах камер регенераторов стекловаренной печи. Другим примером огнеупорных материалов, которые можно использовать в камерах регенераторов или в верхних насадках регенераторов, являются сплавные литые материалы из циркона-кремнезема-глинозема, которые также при наличии кислотного воздействия, например пентаоксида ванадия, уменьшают последствия разрушения огнеупоров.

При правильном выборе огнеупорного материала для стекловаренной печи можно уменьшить влияние примесей, содержащихся в ископаемом топливе, основываясь на термодинамическом анализе и химическом составе примесей и химических соединений, образующих огнеупорные материалы.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению первая задача настоящего изобретения заключается в создании способа и системы для подачи и сжигания пылевидного топлива в стекловаренной печи, предназначенных для подачи и сжигания пылевидного нефтяного кокса и снижения затрат на варку стекла.

Дополнительная задача настоящего изобретения заключается в создании способа и системы для подачи и сжигания пылевидного топлива, которое содержит углерод, серу, азот, ванадий, железо и никель, в стекловаренной печи, позволяющих регулировать выбросы, образующиеся при сжигании пылевидного топлива, чтобы очищать отходящие газы и снижать выбросы примесей из пылевидного топлива, таких как SOx, NOx и частицы, и при этом осуществлять регулируемое снижение выбросов после сжигания пылевидного топлива в стекловаренной печи.

Еще одна задача настоящего изобретения заключается в создании способа и системы для подачи и сжигания пылевидного топлива в стекловаренной печи, которые обеспечивают смешивание пылевидного топлива в совокупности с первичным воздухом или с газом, инжектируемым с высокой скоростью в каждую одну из горелок.

Дополнительная задача настоящего изобретения заключается в создании способа и системы для подачи и сжигания пылевидного топлива в стекловаренной печи, в которой использованы специальные огнеупоры для выполнения камер стекловаренной печи, а также для ослабления эрозионного и абразивного воздействий, наблюдающихся при сжигании указанного пылевидного топлива, особенно воздействий, создаваемых V2O5.

Дополнительная задача настоящего изобретения заключается в создании способа и системы для подачи и сжигания пылевидного топлива в стекловаренной печи, в соответствии с которыми пылевидное топливо подается непосредственно в печь при отношении количества топлива к количеству воздуха около 16%, в излишке по отношению к теоретически необходимому количеству воздуха.

Еще одна задача настоящего изобретения заключается в создании способа и системы для подачи и сжигания пылевидного топлива в стекловаренной печи, в соответствии с которыми можно одновременно осуществлять варку, используя топливо двух или трех видов. В варочной камере могут быть размещены ряды горелок для независимого сжигания нефтяного кокса, газа или жидкого топлива.

Другая задача настоящего изобретения заключается в создании способа и системы для подачи и сжигания пылевидного топлива в стекловаренной печи, в соответствии с которыми пылевидное топливо подается с помощью пневматического средства при повышенном отношении количества твердого топлива к количеству воздуха.

Эти и другие задачи и преимущества настоящего изобретения станут очевидными для специалистов в области техники, к которой относится изобретение, из последующего подробного описания изобретения, которое иллюстрируется сопровождающими чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах:

фиг.1 - структурная схема варианта осуществления настоящего изобретения, в основном содержащего: систему для подачи и сжигания пылевидного топлива в, по меньшей мере, одной горелке стекловаренной печи; огнеупорные средства различной конфигурации, образующие стенки и под стекловаренной печи, предназначенные для обеспечения стойкости к эрозионному воздействию стекломассы, к коррозионному воздействию газообразных продуктов сгорания и к абразивному воздействию частиц в атмосфере, образующихся при сжигании указанного пылевидного топлива в печи; и систему регулирования условий окружающей среды, предназначенную для осуществления регулирования загрязнения воздушной среды, расположенную в выпускной трубе для отходящего газа, после сжигания пылевидного топлива в печи;

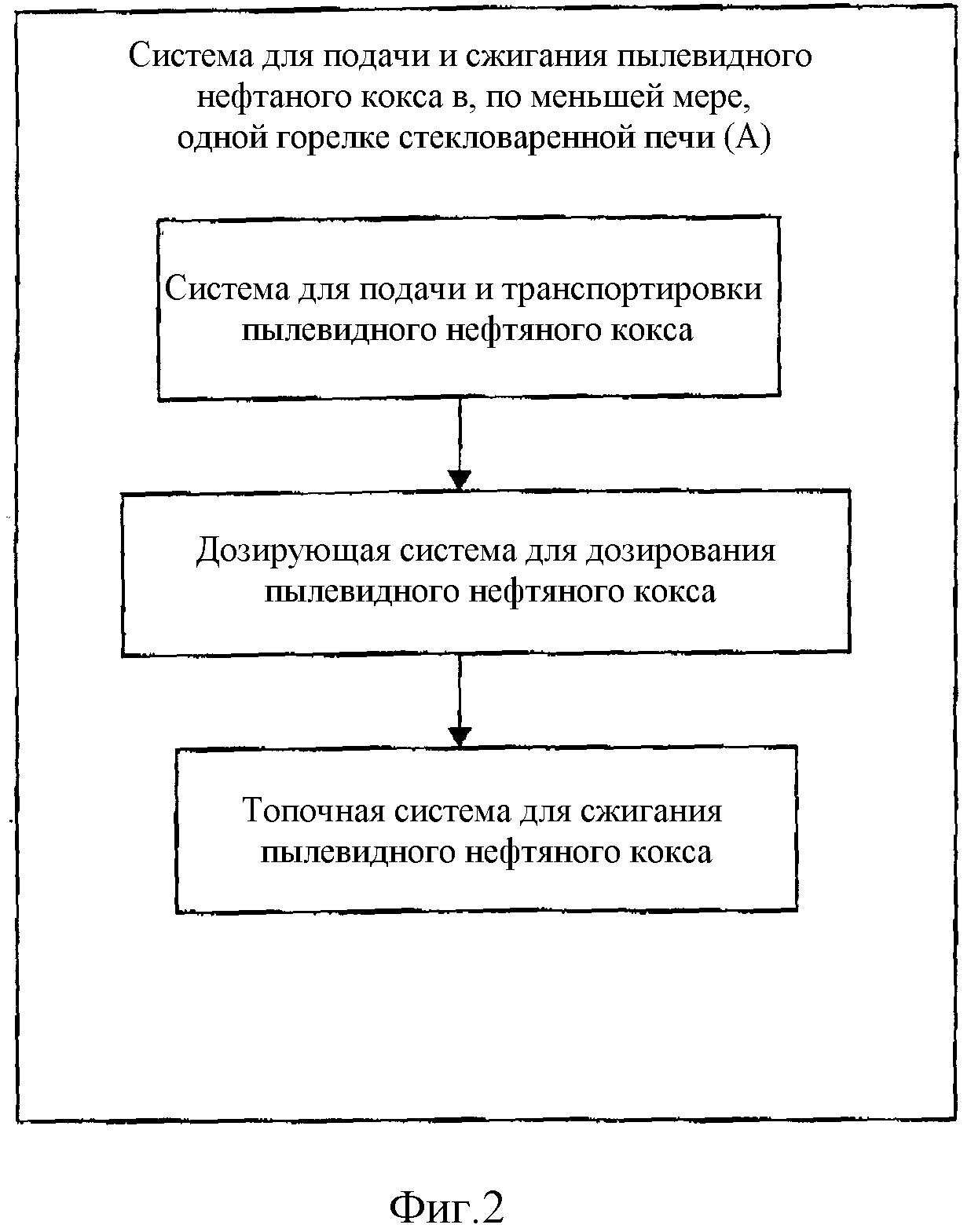

фиг.2 - изображение еще одной структурной схемы первого варианта осуществления системы для подачи и сжигания нефтяного кокса в соответствии с настоящим изобретением;

фиг.3 - вид сверху стекловаренной печи регенеративного типа;

фиг.4 - схематичный продольный вид печи, показанной на фиг.1;

фиг.5 - схематичный вид системы для подачи и сжигания пылевидного топлива согласно настоящему изобретению;

фиг.6 - вид сбоку системы для подачи и сжигания пылевидного топлива в совокупности со стекловаренной печью регенеративного типа;

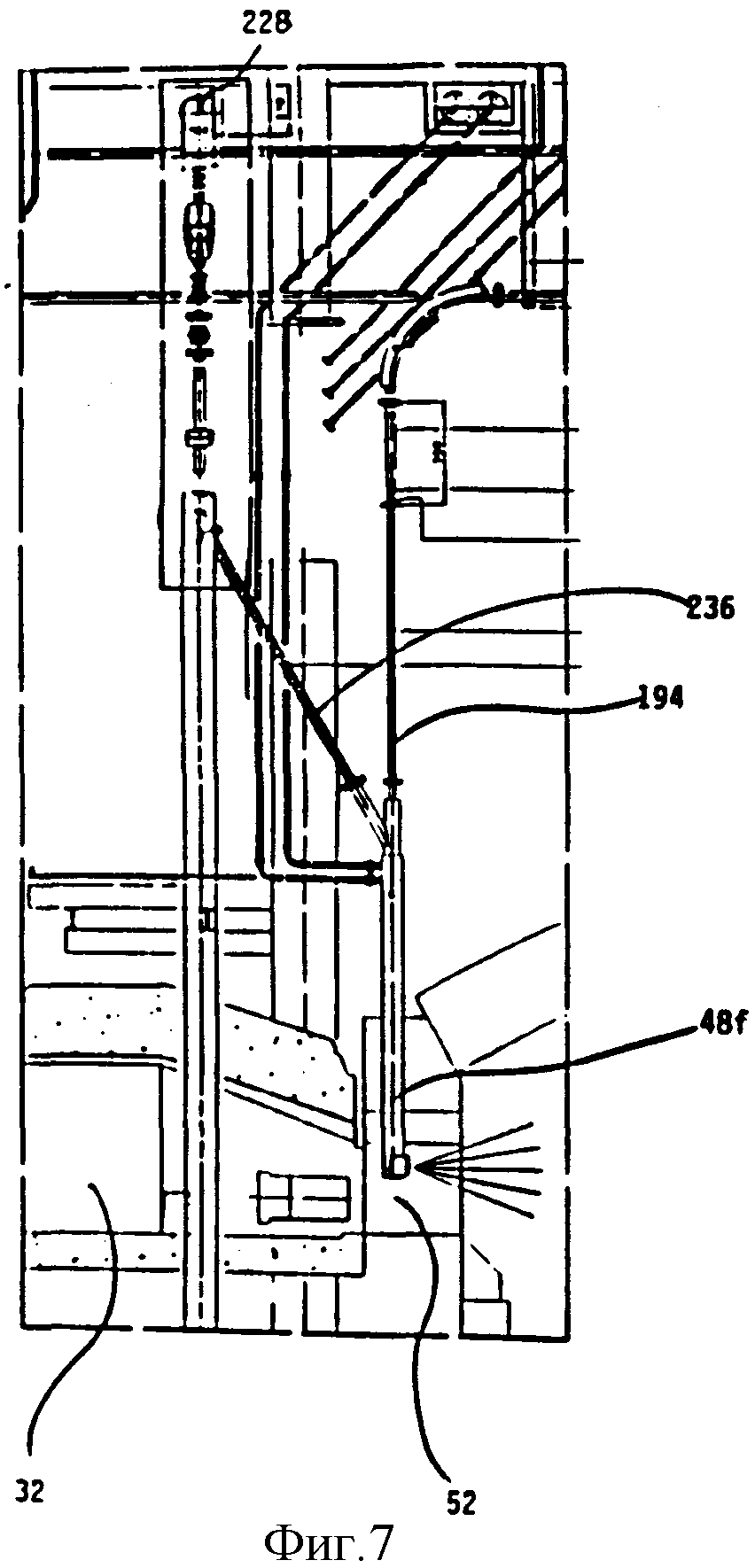

фиг.7 - детальный вид, иллюстрирующий размещение горелки согласно настоящему изобретению, предназначенной для подачи и сжигания пылевидного топлива;

фиг.8 - вид сбоку, который заимствован из фиг.7, предпочтительного варианта осуществления горелки согласно настоящему изобретению, предназначенной для сжигания пылевидного нефтяного кокса;

фиг.9 - вид спереди, который заимствован из фиг.8;

фиг.10 - детальный вид в вертикальном разрезе горелки из фиг.8;

фиг.11 - вид в плане, который заимствован из фиг.10 по линии А-А, иллюстрирующий горелку с двумя выходными соплами; и

фиг.12 - еще один вид в плане, иллюстрирующий горелку из второго варианта осуществления с одним выходным соплом.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Теперь изобретение будет описано применительно к конкретному варианту осуществления, в котором аналогичные детали будут обозначены одинаковыми номерами, и при этом на фиг.1 представлена структурная схема варианта осуществления настоящего изобретения, в основном содержащего: систему А для подачи и сжигания пылевидного топлива в, по меньшей мере, одной горелке стекловаренной печи с боковым отверстием, которая будет описана позднее. Огнеупорные средства В, формованные в различные профили, предназначены для образования стенок и пода камер регенераторов стекловаренной печи, для огнеупорных средств выбирают материалы с содержанием, по меньшей мере, 98% оксида магния, и при этом чистота исходных материалов, образующих огнеупорные средства, способствует снижению количества оксида кальция и замедляет образование стеклофазы. Чтобы иметь примеси, окруженные оксидом магния, этот огнеупорный материал следует обжигать при высокой температуре для образования керамической связи в основном материале. Другими материалами, которые можно использовать в верхних насадках или в камерах регенераторов, где температура составляет от 1350 до вплоть 1450°С, являются сплавные литые материалы типа циркона-кремнезема-глинозема, которые также являются кислыми и уменьшают разрушающее воздействие пентаоксида ванадия на огнеупор. Огнеупорные материалы других видов, которые можно использовать, выбирают из материалов, содержащих около 80% оксида магния и около 20% силиката циркония. Указанные материалы используют для обеспечения стойкости к эрозионным воздействиям стекломассы, коррозионному действию газообразных продуктов сгорания и абразивным воздействиям частиц в атмосфере, образующихся при сжигании пылевидного топлива (нефтяного кокса) в печи. Наконец, необходима система С регулирования условий окружающей среды, предназначенная для регулирования поступления в воздушную среду загрязняющих веществ, образующихся после сгорания пылевидного топлива в печи, расположенная в выпускной трубе для отходящего газа.

Теперь обратимся к фиг.2, на которой схематично представлена система (А) для подачи и сжигания пылевидного топлива, находящаяся в соединении с каждой из горелок 48а, 48b, 48с, 48d, 48e, 48f, 48g и 48h, а также с каждой из горелок 50а, 50b, 50c, 50d, 50e, 50f, 50g и 50h (см. фиг.3 и 5), предназначенная для подачи и сжигания пылевидного нефтяного кокса в стекловаренной печи. Система (А) для подачи и сжигания пылевидного топлива в совокупности содержит дозирующую систему (D), предназначенную для дозирования пылевидного нефтяного кокса, и топочную систему (Е), предназначенную для сжигания пылевидного нефтяного кокса в стекловаренной печи. Дозирующая система (D) может быть снабжена системой (F) для подачи и транспортировки пылевидного нефтяного кокса, уже известной в отрасли промышленности.

Теперь со ссылками на фиг.3-5 будет описана система (А) для подачи и сжигания пылевидного топлива, при этом на фиг.3 и 4 показаны схематичные виды регенеративной стекловаренной печи, которая содержит варочную камеру 10, зону осветления 12, зону студки 14 и горловину 16 между зоной осветления 12 и зоной студки 14. На переднем конце 18 зоны осветления 12 имеется ряд патрубков 20 канала питателя, по которым стекломасса удаляется из зоны осветления 12. На заднем конце 22 варочной камеры 10 имеется загрузочный карман 24, через который подается стеклянная шихта посредством загрузчика 26 шихты. Пара регенераторов 28, 30 установлена по бокам варочной камеры 10. Регенераторы 28, 30 снабжены пламенными каналами 32, 34, соединяющими каждый регенератор 28, 30 с плавильной камерой 10. Каждый регенератор 28, 30 снабжен газовой камерой 36 регенератора и воздушной камерой 38 регенератора. Обе камеры 36 и 38 соединены с нижней камерой 40, которая через регуляторы 42 тяги находится в сообщении с туннелем 44 и дымовой трубой 45 для выпуска отработавших газов. Горелки 48а, 48b, 48c, 48d, 48e, 48f, 48g и 48h, а также горелки 50а, 50b, 50c, 50d, 50e, 50f, 50g и 50h размещены в каждом канале 32, 34, точнее в суженной части 52, 54 каждого пламенного канала 32, 34, для сжигания топлива, например природного газа, нефтяного кокса или топлива другого вида, предназначенного для использования в стекловаренной печи.

Поэтому после подачи стеклянной шихты через загрузочный карман 24 в заднем конце варочной камеры 10 стекломасса расплавляется с помощью горелок 48a-h, 50a-h и плывет вперед до полного расплавления, чтобы затем выйти из варочной камеры 10 в зону студки 14. Во время работы печи циклы работы регенераторов 28, 30 чередуются между циклом распределения воздуха для горения и циклом выпуска. В зависимости от характеристик конкретной печи каждые 20 или 30 минут направление пламени ряда горелок 48а-h или 50a-h изменяется. Поэтому получающееся в результате пламя и продукты сгорания, образующиеся в каждой горелке 48a-h, 50a-h, проходят мимо поверхности стекломассы и передают теплоту этой стекломассе в варочной камере 10 и в зоне осветления 12.

Подача (F) пылевидного нефтяного кокса

Теперь обратимся к фиг.5 и 6, на которых показана система (А) для подачи и сжигания пылевидного топлива в стекловаренной печи, согласно первому варианту осуществления настоящего изобретения содержащая первые накопительные бункеры или резервуары 56 и 58 для хранения пылевидного нефтяного кокса или топлива другого вида, предназначенного для использования в стекловаренной печи. Накопительные бункеры 56, 58 снабжаются из вагона 60 или состава вагонов через первую подводящую трубу 62, присоединенную между составом вагонов 60 и бункерами 56, 58. Первая магистральная труба 62 снабжена первыми отводными трубами 64, 66, каждая из которых соединена с соответствующим бункером 56, 58, предназначенными для заполнения каждого бункера 56, 58. Клапаны 68, 70 введены в каждую из первых отводных труб 64 и 66 для регулирования заполнения каждого бункера 56, 58. Каждый бункер 56, 58 заполняется с помощью разрежения, создаваемого вакуумным насосом 70 через первую выпускную трубу 72. Первая выпускная труба 72 снабжены вторыми отводными трубами 74, 76, каждая из которых соединена с соответствующим бункером 56, 58. В каждую из вторых отводных труб 74, 76 введен соответствующий клапан 78, 80 для регулирования разрежения, создаваемого вакуумным насосом 70, и заполнения каждого бункера 56, 58.

Нижняя часть каждого бункера 56, 58 снабжена конической секцией 82, 84 и устройством 86, 88 самотечной подачи кокса, предназначенным для псевдоожижения и подачи с постоянным расходом пылевидного кокса во вторую выпускную трубу 90, по которой пылевидный материал транспортируется в систему SD-5, SD-6 и SD-7 дозирования твердого топлива. Вторая выпускная труба 90 снабжена третьими отводными трубами 92, 94, каждая из которых соединена с нижней частью соответствующей конической секции 82, 84 каждого бункера или резервуара 56, 58. Каждая из третьих отводных труб 92, 94 снабжена клапаном 96, 98 для регулирования потока пылевидного нефтяного кокса во вторую выпускную трубу 90.

Дозирующая система (D) для пылевидного нефтяного кокса

Теперь обратимся к дозирующей системе (D) согласно настоящему изобретению, где пылевидный нефтяной кокс поступает в каждую систему SD-5, SD-6 и SD-7 дозирования твердого топлива по второй выпускной трубе 90. Для транспортировки пылевидного кокса из первых бункеров или резервуаров 56, 58 в систему SD-5, SD-6 и SD-7 подачи твердого топлива со второй выпускной трубой 90 соединены четвертые отводные трубы 100, 102 и 104. Каждая система SD-5, SD-6 и SD-7 подачи твердого топлива включает в себя второй ряд бункеров или резервуаров 106, 108, 110. Второй ряд бункеров 106, 108, 110 содержит коническую секцию 112, 114, 116; устройство 118, 120, 122 самотечной подачи кокса; аэрирующее устройство 124, 126, 128; питатель 130, 132, 134; и фильтр 136, 138 и 140, предназначенные для подачи с постоянным расходом пылевидного кокса в горелки 48f, 48g, 48h и горелки 50f, 50g и 50h, что будет описано позднее. Воздушный компрессор 142 и баллон 144 с воздухом соединены посредством второй магистральной трубы 146. Со второй магистральной трубой 146 соединены первые впускные отводные трубы 148, 150, 152, предназначенные для подачи через фильтры 136, 138, 140 отфильтрованного воздуха с целью транспортировки кокса внутрь второго ряда бункеров или резервуаров 106, 108, 110. Вторая магистральная труба 146 также снабжена первыми возвратными отводными трубами 154, 156, 158, которые соединены соответственно с каждым аэрирующим устройством 124, 125, 128 для обеспечения достаточного потока кокса в третьи выпускные трубы 160, 162, 164, что будет описано позднее. Кроме того, вторая подводящая труба 166 соединена со второй магистральной трубой 146 (после баллона 144 с воздухом), которая снабжена вторыми впускными отводными трубами 168, 170, которые соответственно соединены с верхней частью каждого бункера или резервуара 56, 58 для нагнетания воздуха внутрь каждого бункера или резервуара 56, 58.

Система SD-5, SD-6 и SD-7 подачи твердого топлива включает в себя четвертые выпускные трубы 172, 174, 176, подсоединенные под каждым питателем 130, 132, 134. Первый канал каждого трехходового регулирующего клапана 178, 180, 182 соединен соответственно с одной из четвертых выпускных труб 172, 174, 176; второй канал соединен с соответствующей одной из первых возвратных труб 179, 181, 183 для возврата пылевидного кокса назад во второй ряд бункеров или резервуаров 106, 108, 110, тогда как третий канал соединен с одной из третьих выпускных труб 160, 162, 164, которые используются для подачи воздушно-топливной смеси в четырехходовые 184, 186 и 188 трубы, относящиеся к топочной системе (Е), которая теперь будет описана.

Топочная система (Е)

Теперь обратимся к топочной системе (Е), которая соединена с каждой системой SD-5, SD-6 и SD-7 подачи твердого топлива через первый канал четырехходовой трубы 184, 186 и 188, соединенный с соответствующей одной из третьих выпускных труб 160, 162, 164 каждой системы SD-5, SD-6 и SD-7 подачи твердого топлива. Второй канал соединен соответственно с одной из четвертых выпускных труб 190, 192, 194 для подачи воздушно-топливной смеси к горелкам 48h, 48g и 48f. Третий канал каждой четырехходовой трубы 184, 186 и 188 соединен с одной из пятых выпускных труб 196, 198, 200 для подачи воздушно-топливной смеси к горелкам 50h, 50g и 50f; и четвертый выпускной канал четырехходовой трубы 184, 186, 188 соединен с соответствующей одной из вторых возвратных труб 202, 204, 206 для возврата излишка пылевидного кокса в каждый второй ряд бункеров или резервуаров 106, 108, 110. Четырехходовые трубы 184, 186 и 188 имеют шаровые клапаны 208 А-С, 210 А-С, 212 А-С между соединительной частью каждой четырехходовой трубы 184, 186, 188 и четвертыми выпускными трубами 190, 192, 194; пятыми выпускными трубами 196, 198, 200; и вторыми возвратными трубами 202, 204, 206.

Поэтому во время работы печи горелки 48а-h или 50а-h действуют циклически с чередованием циклов горения и отсутствия горения. В зависимости от характеристик конкретной печи каждые 20 или 30 минут направление пламени горелок 48а-h или 50а-h изменяется. Воздушно-топливная смесь, которая поступает по третьим выпускным трубам 160, 162, 164, регулируется четырехходовыми трубами 184, 186 и 188 и шаровыми клапанами 208 А-С, 210 А-С, 212 А-С, обеспечивающими поочередную инжекцию воздушно-топливной смеси к горелкам 48a-h и 50a-h. При осуществлении поочередных рабочих циклов горелок 48a-h и горелок 50a-h некоторое количество воздушно-топливной смеси возвращается во второй ряд бункеров или резервуаров 106, 108, 110 по вторым возвратным трубам 202, 204, 206.

Приточный воздух, который подается по третьим выпускным трубам 160, 162, 164, используется для транспортировки нефтяного кокса и для обеспечения высокой скорости инжекции кокса в сопло каждой горелки 48a-h и 50a-h. Приточный воздух подается посредством воздуходувки 214 по третьей магистральной трубе 216.

Четвертые выпускные трубы 218, 220 и 222 соединены с третьей магистральной трубой 216 и с третьими выпускными трубами 160, 162, 164 для поддержания повышенного отношения количества топлива к количеству воздуха в топливной смеси, которая подается к горелкам 48а-h и 50a-h.

Чтобы повысить эффективность цикла горения горелок 48а-h или 50a-h, каждая из горелок 48a-h или 50a-h индивидуально снабжается воздушно-топливной смесью. Эта смесь подается по внутренней трубке каждой горелки 48а-h или 50a-h и поступает в распределительную камеру, из которой распределяется по отдельным впрыскивающим соплам каждой горелки 48a-h или 50а-h.

Для повышения турбулентности потоков и смеси пылевидного топлива с предварительно нагретым воздухом для горения в каждую горелку 48a-h или 50а-h инжектируется первичный воздух из воздуходувки 224 первичного воздуха, который выпускается под давлением через впрыскивающие сопла каждой горелки 48a-h или 50a-h. Поэтому при работе горелок 48a-h или 50а-h будет происходить инжекция кокса путем пневматической транспортировки при повышенном отношении количества твердого топлива к количеству воздуха и при количестве первичного воздуха, составляющем приблизительно 4% теоретически необходимого количества воздуха.

Шестая выпускная труба 226 и седьмая выпускная труба 228 присоединены к воздуходувке 224 первичного воздуха. Шестая выпускная труба 226 соединена с пятыми отводными трубами 230, 232, 234, а седьмая выпускная труба 228 соединена с шестыми отводными трубами 236, 238, 240. Выходной конец каждой из пятых и шестых отводных труб 230, 232, 234, 236, 238, 240 соединен непосредственно с каждой горелкой 48f-h или 50f-h. Расход первичного воздуха в каждой из пятых и шестых отводных труб 230, 232, 234, 236, 238, 240 регулируется индивидуально посредством узла, состоящего из первого промежуточного клапана 242, первого шарового клапана 244 и второго промежуточного клапана 246.

Кроме того, шестая выпускная труба 226 включает в себя седьмые выпускные трубы 248, 250 и 252, каждая из которых соединена с соответствующей одной из пятых выпускных труб 196, 198, 200. Седьмая выпускная труба 228 включает в себя шестые выпускные трубы 254, 256, 258, которые соединены соответственно с четвертыми выпускными трубами 190, 192, 194. Каждая из шестых и седьмых выпускных труб 248, 250, 252, 254, 256, 258 имеет обратный клапан 260 и шаровой клапан 262.

В описанном выше устройстве первичный воздух подается воздуходувкой 224 первичного воздуха к горелкам 48f-h (к левым горелкам) или к горелкам 50f-h по шестой выпускной трубе 226 и седьмой выпускной трубе 228, а также по каждой из пятых и шестых обходных труб 230, 232, 234, 236, 238, 240. Воздуходувка 224 обеспечивает подачу максимального потока воздуха во время работы каждой из горелок 48f-h или горелок 50f-h, при этом для того, чтобы обеспечить лучшие условия для охлаждения, посредством шестых и седьмых выпускных труб 248, 250, 252, 254, 256, 258 к горелкам 48f-h или 50f-h, которые не работают, подается минимальный поток воздуха.

Хотя изобретение было описано на примере трех горелок 48f, 48g, 48h и трех горелок 50f, 50g, 50h, должно быть понятно, что система, описанная в настоящем изобретении, применима ко всем горелкам 48a-h и 50а-h.

В дополнительном варианте осуществления настоящего изобретения варку стекла можно осуществлять, используя топливо двух или трех видов, например, на фиг.3 горелки 48a-48d и 50а-50d можно снабжать пылевидным топливом в виде нефтяного кокса; а горелки 48e-48h и 50e-50h снабжать газом или жидким топливом. В третьем варианте осуществления настоящего изобретения горелки 48a-48d и 50a-50d можно снабжать пылевидным топливом в виде нефтяного кокса; горелки 48e-48f и 50e-50f снабжать газом; а горелки 48g-48h и 50g-50h можно снабжать жидким топливом. При использовании этих сочетаний принималось во внимание, что в настоящее время уже существует стекловаренные печи, в которых используют газ или жидкое топливо в качестве основного топлива для варки стекла, и что характеристики указанного газа и жидкого топлива хорошо известны в области техники, к которой относится изобретение.

Горелка для пылевидного топлива

Кроме того, для хорошего горения пылевидного нефтяного кокса была сконструирована специальная горелка, предназначенная для использования в системе подачи и сжигания пылевидного топлива в стекловаренной печи. На фиг.7-12 показаны детальные виды горелки (48f) согласно настоящему изобретению, предназначенной для подачи и сжигания пылевидного топлива. Горелка (48f) для пылевидного топлива содержит корпус 264, выполненный из внешней трубки 266, промежуточной трубки 268 и внутренней трубки 270 (фиг.10), которые расположены концентрически одна в другой. Внешняя трубка 266 закрыта на верхнем конце 272 (фиг.9). Первая камера 276 образована в пространстве, ограниченном внешней трубкой 266 и промежуточной трубкой 268. Внешняя трубка 266 имеет впускной патрубок 278, по которому охлаждающая вода вводится в первую камеру 276 для охлаждения горелки (48f), и выпускной патрубок 280 (фиг.8).

Промежуточная трубка 268 и внутренняя трубка 270 продолжаются за пределы верхнего конца 272 внешней трубки 266.

На верхней части горелки 48f от промежуточной трубки 268 наклонно отходит подводящая воздух трубка 282, соединенная с одной 236 из шестых отводных труб (см. фиг.7), предназначенная для ввода потока первичного воздуха или природного газа во вторую камеру 284, образованную в пространстве, ограниченном внутренней трубкой 270 и промежуточной трубкой 268. Вторая камера 284 служит для направления первичного воздуха или природного газа из подводящей воздух трубы 236 (фиг.7) и транспортировки его к нижнему концу горелки 48f. Поток первичного воздуха во второй камере 284 регулируется узлом, состоящим из первого промежуточного клапана 242, первого шарового клапана 244 и второго промежуточного клапана 246.

Аналогичным образом смесь вторичного воздуха и пылевидного нефтяного кокса вводится в верхний конец 286 внутренней трубки 270 и транспортируется к нижнему концу горелки 48f. Верхний конец 286 внутренней трубки 270 соединен соответственно с одной 194 из четвертых выпускных труб для подачи смеси пылевидного топлива и вторичного воздуха к указанной горелке (48f). Поэтому, когда первичный воздух и смесь вторичного воздуха и пылевидного нефтяного кокса достигают нижнего конца горелки (48f), первичный воздух или природный газ и смесь пылевидного топлива и вторичного воздуха оказываются смешанными для инициирования процесса горения, который теперь будет описан.

Теперь обратимся к фиг.10-12, на которых показаны детальные виды варианта осуществления горелки (48f) согласно настоящему изобретению, предназначенной для подачи и сжигания пылевидного топлива.

В основном горелка (48f) [фиг.10] содержит корпус 264, выполненный из внешней трубки 266, промежуточной трубки 268 и внутренней трубки 270, которые расположены концентрически одна в другой. Первая камера 276 образована в пространстве, ограниченном внешней трубкой 266 и промежуточной трубкой 268. Внешняя трубка 266 имеет впускной патрубок 278, по которому охлаждающая вода вводится в первую камеру 276 для охлаждения горелки (48f), и выпускной патрубок 280.

Вторая камера 284 для ввода потока первичного воздуха или газа образована в пространстве, ограниченном внутренней трубкой 270 и промежуточной трубкой 268. Вторая камера 284 служит для непосредственной подачи первичного воздуха или газа из подводящей воздух трубы 236 (фиг.7) и транспортировки его к нижнему концу горелки 48f. Аналогичным образом смесь вторичного воздуха и пылевидного нефтяного кокса вводится в верхний конец 286 внутренней трубки 270 и транспортируется к нижнему концу горелки 48f.

Теперь обратим особое внимание на фиг.10-12, где на нижнем конце 274 горелки (48f) имеется распределитель 286 потоков, предназначенный для одновременного приема и распределения первичного воздуха или газа и смеси вторичного воздуха и пылевидного топлива. Распределитель 286 потоков (фиг.11) присоединен под нижним концом 274 горелки (48f) и включает в себя корпус 288, задающий первую распределительную камеру 290, предназначенную для приема смеси вторичного воздуха и пылевидного топлива; вторую распределительную камеру 292, предназначенную для приема потока первичного воздуха или газа; и третью камеру 294, окружающую секцию первой распределительной камеры 290 и секцию второй распределительной камеры 292, при этом в третью камеру 294 вводится охлаждающая вода для охлаждения горелки (48f). Первая камера 290 ограничена полусферической стенкой 296. Полусферическая стенка 296 образована верхней частью первой внутренней кольцевой втулки 298, которая соединена с нижним концом внутренней трубки 270, и промежуточной кольцевой втулкой 300, которая соединена с нижним концом внешней трубки 268, задающими дополнительную камеру 342, через которую протекает первичный воздух или газ.

Распределитель 286 потоков также включает в себя выпускной конец 302, расположенный под углом 90° по отношению к полусферической стенке 296 корпуса 288, предназначенный для изменения направления потока первичного воздуха или газа и смеси вторичного воздуха и пылевидного топлива от вертикального к продольному. Выпускной конец 302 включает в себя канал 304 (фиг.10 и 12), который образован в продольном направлении в корпусе 286 и соединяет первую распределительную камеру 290 с пространством вне указанного корпуса 286. Канал 304 образован первой внутренней круговой секцией 306 и по нему протекает смесь пылевидного топлива и вторичного воздуха. Первая круговая секция 306 выполнена по форме усеченного конуса, при этом ее диаметр меньше в начале канала. Вторая промежуточная круговая секция 308 окружает первую внутреннюю круговую секцию 306 и по ней протекает первичный воздух или газ. Первая внутренняя круговая секция 306 и вторая промежуточная круговая секция 308 задают входной участок для размещения сопла 310, предназначенного для одновременного смешивания первичного воздуха или газа, а также смеси вторичного воздуха и пылевидного нефтяного кокса внутри камер стекловаренной печи. Наконец, стенка корпуса 288 и вторая промежуточная круговая секция 308 обозначают третью камеру 294, предназначенную для протекания воды, охлаждающей горелку (48f).

Теперь обратимся к соплу 310, которое включает в себя цилиндрический наконечник 312 и цилиндрический элемент 314, расположенный в задней части наконечника 312. Цилиндрический элемент 314 имеет центральное отверстие 316 и, по меньшей мере, несколько отверстий 318, которые проходят в поперечном направлении по отношению к боковой поверхности цилиндрического элемента 314. Цилиндрический элемент 314 введен во входной участок, обозначенный первой внутренней круговой секцией 306 и второй промежуточной круговой секцией 308, и образует замкнутое пространство во второй камере 292. При введении цилиндрического элемента 314 в указанный входной участок множество отверстий 318 устанавливается в соответствие со второй камерой 292, обеспечивая возможность выхода потока первичного воздуха или газа из распределителя 286 потоков. Между первой внутренней круговой секцией 306 и внутренним участком цилиндрического элемента 314 имеется первая кольцевая канавка, предназначенная для отклонения потока первичного воздуха или газа к передней части распределителя 286 потоков.

В третьем варианте осуществления горелки (фиг.11) распределитель 286 потоков показан выполненным с двумя выпускными концами 322, 324, расположенными под углом 90° по отношению к корпусу 288. Каждый выпускной конец 322, 324 снабжен одним соплом 326, 328. Выпускные концы 322, 324 разнесены по углу относительно друг друга, при этом каждый расположен под углом от около 10° до около 20° по отношению к продольной оси 330.

В соответствии с конструкцией горелки (48f), показанной на фиг.8 и 10, первичный воздух поступает по подводящей воздух трубке 282, и поток первичного воздуха или газа вводится во вторую камеру 284, образованную пространством, обозначенным внутренней трубкой 270 и промежуточной трубкой 268. После этого первичный воздух или газ протекает через вторую распределительную камеру 342 и выбрасывается через множество отверстий 318 сопел 310 или 326 и 328.

Одновременно смесь вторичного воздуха и пылевидного нефтяного кокса вводится в верхний конец 286 по внутренней трубке 270 и транспортируется в первую распределительную камеру 290, а из нее смесь втекает в канал 304 распределителя 286 потоков. Смесь, подаваемая по каналу 304 в осевом направлении, вводится в камеры стекловаренной печи. Первичный воздух или газ и смесь вторичного воздуха и пылевидного нефтяного кокса одновременно поджигаются на выходе сопла 310 или сопел 326 и 328.

Для охлаждения горелки через первую камеру 276 и третью камеру 294 непрерывно пропускается охлаждающая вода.

В соответствии с изложенным выше способ для подачи и сжигания пылевидного топлива в стекловаренной печи такого типа, которая содержит зону стекловарения, облицованную огнеупорным материалом, и множество горелок, связанных с герметизированными регенераторами в стекловаренной печи, которые действуют как теплообменники, включает:

подвод пылевидного топлива такого типа, которое содержит связанный углерод и примеси в виде серы, азота, ванадия, железа и никеля или смеси из них, в каждую одну из указанных горелок, связанных с герметизированными регенераторами указанной стекловаренной печи, при этом пылевидное топливо подают непосредственно в печь при отношении количества топлива к количеству воздуха около 16% и излишке воздуха по сравнению с теоретически необходимым количеством воздуха;

сжигание пылевидного топлива посредством каждой одной из указанных горелок в зоне стекловарения стекловаренной печи, образование пламени для каждой горелки, чтобы осуществить процесс горения в зоне стекловарения для варки стекла;

регулирование выбросов углерода и примесей, образующихся при сжигании пылевидного топлива, с помощью средства регулирования условий окружающей среды, при этом средство регулирования условий окружающей среды размещают в выпускной трубе для отходящего газа стекловаренной печи, чтобы очистить отходящие газы и снизить выбросы примесей из пылевидного топлива, таких как SOx, NOx и частицы, при этом указанное снижение примесей контролируют во время и после осуществления горения пылевидного топлива в стекловаренной печи; и

противодействие эрозионному и абразивному воздействиям пылевидного топлива в стекловаренной печи с помощью огнеупорных средств, при этом стекловаренная печь сконструирована с огнеупорными средствами, рассчитанными на сдерживание эрозионного и абразивного воздействий, возникающих при сжигании пылевидного топлива в указанной печи.

Способ также содержит следующие этапы:

подача пылевидного топлива в ряд распределительных средств;

псевдоожижение пылевидного топлива внутри ряда распределительных средств;

выпуск псевдоожиженного пылевидного топлива из ряда распределительных средств в, по меньшей мере, одну магистральную трубу;

смешивание псевдоожиженного пылевидного топлива с первым потоком первичного воздуха для создания постоянного потока пылевидного топлива в магистральную трубу;

распределение смеси псевдоожиженного пылевидного топлива и первичного воздуха в, по меньшей мере, две распределительные трубы для подвода с чередованием рабочих циклов смеси топлива и первичного воздуха посредством каждой одной из двух распределительных труб;

подвод смеси топлива и первичного воздуха из каждой из двух распределительных труб к первому ряду горелок и ко второму ряду горелок стекловаренной печи для работы первых и вторых горелок с чередованием рабочих циклов между циклом горения и циклом отсутствия горения; и

одновременный подвод вторичного потока воздуха посредством каждой одной из первых и вторых горелок для поддержания цикла улучшенного горения посредством каждой одной из указанных горелок.

При этом этап подвода вторичного потока воздуха посредством каждой одной из первых и вторых горелок включает в себя этап одновременного снабжения каждой горелки внутренним потоком псевдоожиженного пылевидного топлива и первым воздухом, а также внешним потоком второго воздуха.

Контроль за состоянием окружающей среды

Наконец, после осуществления горения пылевидного топлива в стекловаренной печи необходимо обратить внимание на оборудование для снижения и регулирования загрязнения воздушной среды и выбросов в атмосферу соединений серы, азота, ванадия, железа и никеля, расположенное в конце туннеля 44 и связанное с дымовой трубой 46, предназначенной для вывода газообразных продуктов сгорания. Система регулирования поступления загрязняющих веществ в окружающую среду согласно настоящему изобретению выполнена с возможностью размещения в выпускной трубе для газообразных отходов стекловаренной печи.

Для регулирования выбросов загрязняющих веществ использованы электрофильтры, хорошо зарекомендовавшие себя в стекловаренных печах в качестве средства снижения содержания частиц в газовой среде. Не является проблемой удаление мелких частиц из стекловаренной печи посредством электрофильтров.

В том случае, когда в дополнение к частицам необходимо удалять SO2, сухой или частично влажный скруббер является хорошим дополнением к электрофильтрам или к тканевым фильтрам. Фактически при наличии нефтяных кислых газов скруббер является необходимым для снижения концентрации коррозионных газов. В случае использования нового топлива скруббер необходим для снижения содержания SO2. Он будет не только содействовать предотвращению коррозии, но также и снижать температуру отработавших газов и, следовательно, уменьшать объем выделяющихся газов.

Сухая очистка газа (инжекция сухого химически активного порошка) и полувлажная очистка газа осуществляются в крупной реакционной камере, расположенной выше по потоку от электрофильтров. Как при сухой, так и при влажной очистке газов очищающими материалами могут быть Na2СО3, Са(ОН)2, NaHCO3 или некоторые другие. Химически активные материалы являются основными ингредиентами в процессе варки стекла и поэтому обычно повторно используются на месте. Согласно эмпирической норме на каждый 1% серы в топливе образуется около 4 фунтов SO2 на каждую тонну сваренного стекла. Поэтому в случае высокосернистого топлива будет выделяться множество сухих отходов, например NaSO4. Это количество отходов может меняться в зависимости от скорости сбора и количества материала, который может быть использован повторно, но это количество является значительным. Для печи с плавающим слоем, работающей на высокосернистом топливе, оно может составлять вплоть до 5 т отходов в сутки.

При использовании сухого NaHCO3 или полувлажного Na2CO3 уровень очистки газов варьируется от 50 до 90%. При всех вариантах очистки важен контроль температуры, при этом заданный диапазон температур очищающего материала, необходимый для протекания реакции, находится в пределах от около 250 до 400°С.

Имеется почти бесконечное количество влажных скрубберов различных форм и размеров для разных областей применения. В области стекловарения применимы две большие группы, которые рассчитаны на улавливание газов (SO2) и которые рассчитаны на улавливание частиц.

Выше описана система для подачи и сжигания пылевидного топлива в, по меньшей мере, одной горелке стекловаренной печи, и специалистам в области техники, к которой относится изобретение, должно быть понятно, что могут быть сделаны многочисленные другие варианты и модификации, которые находятся в рамках объема изобретения, определенного нижеследующей формулой изобретения.

Реферат

Способ и система для подачи и сжигания пылевидного топлива, например нефтяного кокса, в стекловаренной печи, которая содержит зону стекловарения и большое количество горелок, связанных с парой герметизированных камер регенераторов, расположенных по бокам, которые действуют как теплообменники, при этом горелки размещены в ряде каналов, которые связаны с зоной стекловарения печи. Система содержит средство для подвода к стеклянной шихте пылевидного топлива посредством каждой одной из горелок. Выбросы отходящих газов, образующихся в процессе горения топлива в печи, регулируют для поддержания отходящих газов чистыми и для снижения выбросов примесей из топлива, таких как SOx, NOxи частицы. Камеры регенераторов облицовывают огнеупорными плавлеными материалами, такими как магнезия, циркон-кремнезем-глинозем или оксид магния и силикат циркония, для противодействия эрозионному и абразивному воздействиям, возникающим в процессе горения топлива в стекловаренной камере. Технический результат изобретения - снижение стоимости производства стекла. 3 н. и 8 з.п. ф-лы, 12 ил.

Комментарии