Способ отделения факела от форсунки с двухпоточным тангенциальным входом - RU2197684C2

Код документа: RU2197684C2

Чертежи

Описание

Изобретение относится к топливным форсункам с предварительным смешением топлива и воздуха, обеспечивающим низкое выделение NOx, и, в частности, к таким форсункам, предназначенным для применения в газотурбинных двигателях.

ПРЕДПОСЫЛКИ СОЗДАНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Выделение закисей азота (называемых

ниже "NOx") имеет

место в результате горения при высоких температурах. NOx является загрязняющим веществом и в результате к камерам сгорания, генерирующим NOx, всегда предъявляют более строгие

требования в отношении

выделений таких загрязняющих веществ. В соответствии с этим, было приложено много усилий для уменьшения образования NOx в камерах сгорания.

Одним решением этой проблемы было предварительное смешение топлива с избытком воздуха для того, чтобы горение проходило с локально большим избытком воздуха, обеспечивая в результате относительно низкую температуру горения и, благодаря этому, минимизируя образование NOx. Топливная форсунка, работающая таким образом, описана в патенте США 5307634, в котором иллюстрируется спиральный завихритель с конической центральной частью. Спиральный завихритель содержит два смещенных спиральных элемента с цилиндрическими сводами, соединенных с двумя торцевыми пластинами. Воздух для горения поступает в завихритель через две прямоугольные прорези, образованные смещенными спиральными элементами, а выходит через входное отверстие камеры сгорания в одной торцевой пластине и входит в камеру сгорания. Линейная матрица отверстий, расположенная на наружном спиральном элементе против внутренней задней кромки, инжектирует топливо в воздушный поток в каждой входной прорези из магистрали для получения равномерной смеси топлива с воздухом перед входом в камеру сгорания.

Топливные форсунки этого типа с предварительным смешением топлива и воздуха отличались низкими выделениями NOx по сравнению с топливными форсунками предшествующего уровня техники. К сожалению, эти форсунки имеют крайне низкую долговечность, обусловленную сильными разрушениями центральной части в результате воздействия факела пламени, стабилизирующегося в объеме предварительного смешения форсунки. В результате этого, эксплуатационная долговечность таких форсунок при использовании их в газотурбинных двигателях была существенно ограничена.

Таким образом, существовала объективная необходимость в разработке способа сжигания, который бы значительно уменьшал склонность пламени горения стабилизироваться внутри топливной форсунки и обеспечивал отделение факела пламени, мигрирующего в зону смешения топливной форсунки.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ НАСТОЯЩЕГО

ИЗОБРЕТЕНИЯ

Задачей,

положенной в основу настоящего изобретения, является создание способа сжигания, который значительно уменьшает склонность пламени горения стабилизироваться в топливной

форсунке с тангенциальным входом,

т.е. способа, свободного от перечисленных выше недостатков, присущих техническим решениям, характеризующим известный уровень техники.

Техническим результатом, достигаемым в процессе реализации настоящего изобретения, заключающегося, как отмечалось выше, в создании способа подавления склонности пламени горения стабилизироваться в форсунке с тангенциальным входом путем смешения топлива и воздуха в зоне смешения в топливной форсунке и сжигания смеси вниз по технологической цепочке от критического сечения при отделении продуктов сгорания от смеси топлива и воздуха в форсунке при всех режимах работы двигателя, является то, что в конечном итоге обеспечивает топливным форсункам значительно большую эксплуатационную долговечность по сравнению с форсунками, функционирующими в соответствии с предшествующим уровнем техники.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 - разрез топливной форсунки, соответствующей

настоящему изобретению, сделанный по линии 1-1,

показанной на фиг.2.

Фиг.2 - разрез по линии 2-2, показанной на фиг.1.

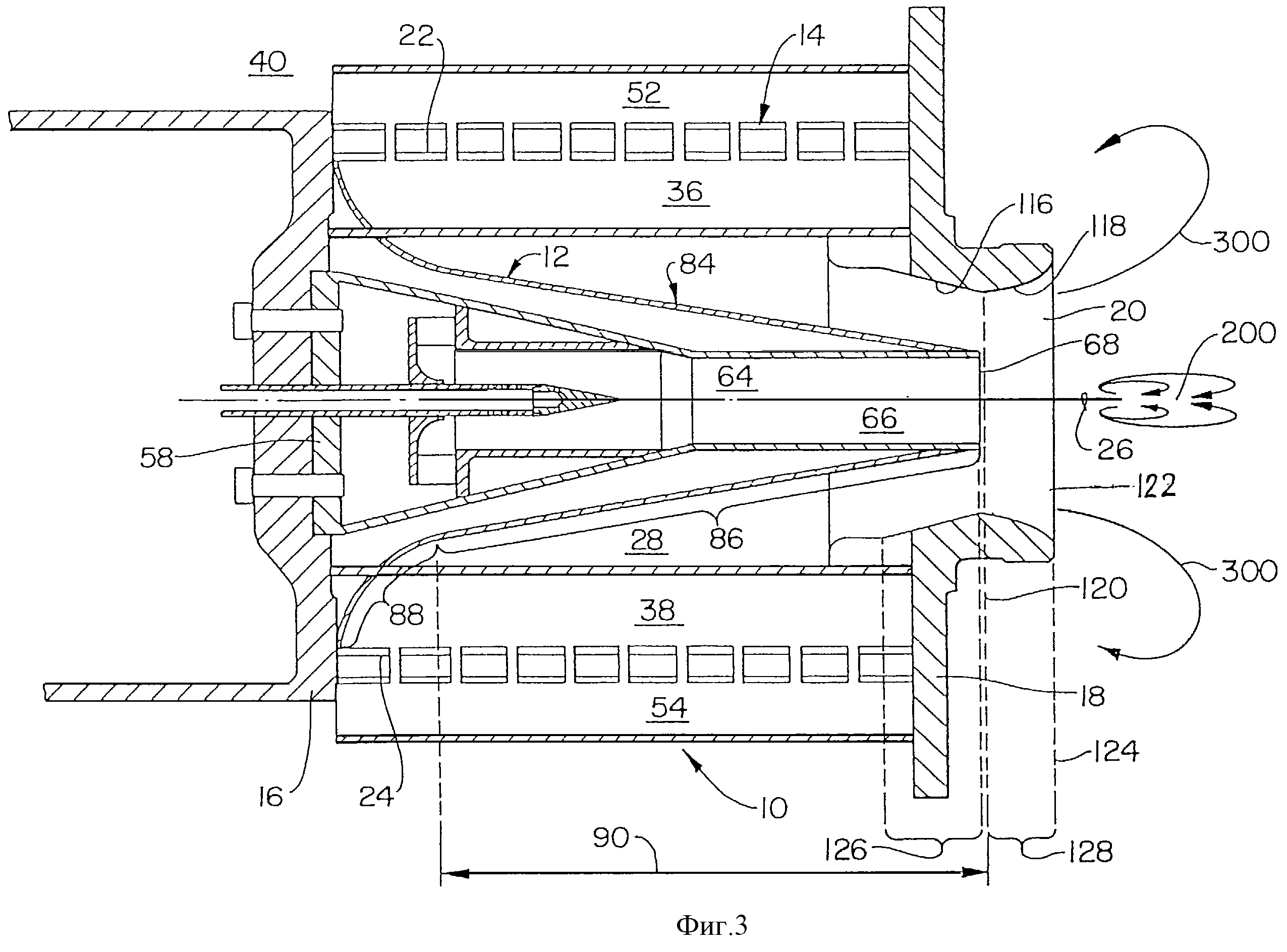

Фиг. 3 - разрез топливной форсунки, соответствующей настоящему изобретению, по линии 3-3, показанной на фиг.2.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Как следует из фиг.1,

топливная форсунка 10 с предварительным смешением топлива и

воздуха, обеспечивающая низкое выделение NOx и соответствующая настоящему изобретению, содержит центральную часть 12 в спиральном

завихрителе 14. Спиральный завихритель 14 содержит первую и вторую

торцевые пластины 16, 18, причем первая торцевая пластина соединена с центральной частью 12 и отстоит от второй торцевой пластины 18,

которая имеет входное отверстие 20 камеры сгорания, проходящее

через нее. Множество, а предпочтительно два спиральных элемента 22, 24 с цилиндрическим сводом, проходят от первой торцевой пластины 16

ко второй торцевой пластине 18.

Спиральные элементы 22, 24 равномерно разнесены вдоль продольной оси 26 форсунки 10, ограничивая в соответствии с этим между собой по существу цилиндрическую зону 28 смешения, как показано на фиг.2. Каждый спиральный элемент 22, 24 имеет внутреннюю радиальную поверхность, которая обращена к продольной оси 26 и ограничивает поверхность частичного вращения вокруг осевой линии 32, 34. Используемое в описании выражение "поверхность частичного вращения" означает поверхность, полученную поворотом линии менее чем на один полный оборот, вокруг одной из осевых линий 32, 34.

Каждый спиральный элемент 22 отстоит от другого спирального элемента 24, а осевая линия 32, 34 каждого из спиральных элементов 22, 24 расположена в зоне 28 смешения, как показано на фиг.2. Как следует из фиг.2, каждая осевая линия 32, 34 параллельна в разнесенном положении продольной оси 26 и все осевые линии 32, 34 отстоят от продольной оси 26 на одинаковом расстоянии, ограничивая, в соответствии с этим, входные прорези 36, 38, проходящие параллельно продольной оси 26 между каждой парой смежных спиральных элементов 22, 24 для обеспечения введения воздуха 40 горения в зону смешения 28, по существу являющейся цилиндрической. Поддерживающий горение воздух (первая часть) из компрессора (не показан) поступает через входные прорези 36, 38, образованные перекрывающимися концами 44, 50, 48, 46 спиральных элементов 22, 24, имеющих смещенные осевые линии 32, 34.

Каждый спиральный элемент 22, 24 дополнительно содержит топливопровод 52, 54 для введения топлива (первая часть) в воздух 40 горения, когда его вводят в зону 28 смешения тангенциально, через одну из входных прорезей 36, 38. Первый подающий топливопровод (не показан), который может подавать жидкое или газообразное топливо, но предпочтительно газообразное топливо, соединен с каждым из топливопроводов 52, 54. Входное отверстие 20 камеры сгорания, которое коаксиально продольной оси 26, непосредственно прилегает к камере сгорания 56 для выпуска топлива и воздуха для горения из устройства, в соответствии с настоящим изобретением, в камеру сгорания 56, где и осуществляется процесс горения смеси топлива и воздуха.

Как следует из фиг.1, центральная часть 12 включает основание 58, имеющее, по меньшей мере, одно, а предпочтительно множество отверстий 60, 62 для подачи воздуха (вторая часть), проходящих через него, причем основание 58 ориентировано перпендикулярно продольной оси 26, проходящей через него.

В одном из возможных вариантов реализации способа, в соответствии с настоящим изобретением, упомянутому выше сжиганию топлива вне упомянутой зоны может предшествовать введение второй части воздуха для горения в упомянутую первую часть воздуха для горения в радиальном направлении в зоне упомянутого входного отверстия камеры сгорания.

Центральная часть 12 имеет также внутренний канал 64, который ориентирован коаксиально продольной оси 26 и выходит во входное отверстие 20 камеры сгорания. Воздух, проходящий через внутренний канал 64, предпочтительно вращается в одном направлении с воздухом для горения, поступающим через входные прорези 36, 38, но может вращаться и в противоположном направлении или не вращаться вообще. Может быть смешан с топливом или может не быть смешан с топливом. Если требуется подача топлива в центральную часть, то в предпочтительном варианте осуществления настоящего изобретения, внутренний канал 64 включает в себя первый цилиндрический канал 66, имеющий выходное отверстие 68 и входное отверстие 70, и второй цилиндрический канал 72 большего диаметра, чем диаметр первого цилиндрического канала 66, и аналогичным образом имеющий выходное отверстие 74 и входное отверстие 76. Второй цилиндрический канал 72 сообщается с первым цилиндрическим каналом 66 через сужающийся канал 78, имеющий выходное отверстие 80, диаметр которого равен диаметру первого цилиндрического канала 66, и входное отверстие 82, диаметр которого равен диаметру второго цилиндрического канала 72. Каждый из каналов 66, 72, 78 ориентирован коаксиально продольной оси 26, при этом выходное отверстие 80 сужающегося канала 78 составляет одно целое с входным отверстием 70 первого цилиндрического канала 66, в то время как входное отверстие 82 сужающегося канала 78 составляет одно целое с выходным отверстием 74 второго цилиндрического канала 72. Внутренний канал 64 имеет круглое выходное отверстие, которое ориентировано коаксиально продольной оси 26 и совмещено с выходным отверстием 68 первого цилиндрического канала 66.

Как следует из фиг.3, наружная в радиальном направлении поверхность 84 центральной части 12 содержит участок 86 усеченной фигуры, ограничивающий наружную поверхность усеченной фигуры, которая ориентирована коаксиально продольной оси 26 и расширяется по направлению к основанию 58, и изогнутый участок 88, составляющий одно целое с участком 86 усеченной фигуры, и предпочтительно ограничивает часть поверхности, образованной вращением круга вокруг продольной оси 26, расположенного по касательной к участку 86 усеченной фигуры, при этом круг имеет центр, который лежит в радиальном направлении наружу от усеченной фигуры. В предпочтительном варианте осуществления настоящего изобретения, участок 86 усеченной фигуры ограничен плоскостью, в которой расположено выходное отверстие 68 первого цилиндрического канала, и совпадающего с ним выходного отверстия внутреннего канала 64. Диаметр основания (не путать с основанием 58 центральной части) участка 86 в 2,65 раза больше диаметра участка 86 усеченной фигуры в его вершине, а высота 90 участка 86 усеченной фигуры (расстояние между плоскостью, в которой расположено основание участка 86 усеченной фигуры, и плоскостью, в которой расположена вершина участка 86 усеченной фигуры) в 1,90 раза больше диаметра основания участка 86 усеченной фигуры. Как более подробно описано ниже, изогнутый участок 88, который расположен между основанием 58 и участком 86 усеченной фигуры, обеспечивает плавную переходную поверхность, которая обеспечивает аксиальное вращение воздуха 40 для горения, поступающего в топливную форсунку 10 с тангенциальным входом, расположенным смежно основанию 58. Как показано на фиг.3, внутренний канал 64 расположен коаксиально продольной оси 26 и центральной части 12, которая образована участком 86, выполненным в виде усеченной фигуры, ориентированной коаксиально продольной оси 26, и изогнутым участком 88. Центральная часть 12 соединена с основанием 58 так, чтобы участок 86 усеченной фигуры сужался по направлению к выходному отверстию 68 первого цилиндрического канала 66 и заканчивался у этого отверстия.

Как показано на фиг. 2, основание участка 86 усеченной фигуры соответствует окружности 92, вписанной в зону 28 смешения и имеющей свой центр 94 на продольной оси 26. Как вполне очевидно квалифицированному в этой области техники специалисту, поскольку зона 28 смешения не является круглой в поперечном сечении, изогнутый участок 88 должен быть пригнан к ней. Наклонная часть 96, 98 оставлена на изогнутом участке 88, где изогнутая часть 88 проходит в каждую входную прорезь 36, 38, и эта часть механически обработана для образования аэродинамически профилированной наклонной части 96, 98, которая направляет воздух, поступающий во входную прорезь 36, 38, от основания 58 и на изогнутый участок 88 в зоне 28 смешения.

Как следует из фиг. 1, если в центральную часть подают топливо, то в центральной части 12 располагают внутреннюю камеру 100 между основанием 58 и входным отверстием 76 второго цилиндрического канала 72, который ограничивает камеру 100. Воздух 102 подают в камеру 100 через отверстия 60, 62 для подачи воздуха, выполненные в основании 58, которые сообщаются между собой, а камера 100, в свою очередь, обеспечивает подачу воздуха во внутренний канал 64 через выходное отверстие 74 второго цилиндрического канала 72. Первая торцевая пластина 16 имеет отверстия 104, 106, которые совмещены с отверстиями 60, 62 для подачи воздуха, выполненные в основания 58 так, чтобы не мешать прохождению потока воздуха 102 для горения от компрессора газотурбинного двигателя. Завихритель 108, предпочтительно известной конструкции с радиальным входом, ориентирован коаксиально продольной оси 26 и расположен в камере 100, непосредственно прилегая к входному отверстию 76 второго цилиндрического канала 72 так, что весь воздух, поступающий во внутренний канал 64 из камеры 100, должен проходить через завихритель 108.

Трубка 110 для подачи топлива (второй части), которая ориентирована коаксиально продольной оси 26, проходит через основание 58, камеру 100 и завихритель 108 во второй цилиндрический канал 72 внутреннего канала 64. Трубка 110 для подачи топлива имеет диаметр меньше, чем диаметр второго цилиндрического канала 72, входит во второй цилиндрический канал 72 так, чтобы площадь поперечного сечения потока во втором цилиндрическом канале 72 была равна площади поперечного сечения первого цилиндрического канала 66. Второй подающий топливопровод (не показан), который может подавать жидкое или газообразное топливо, соединен с трубкой 110 для подачи топлива во внутренний канал 112, выполненный в трубке 110 для подачи топлива. Топливные жиклеры 114 расположены в трубке 110 для подачи топлива и обеспечивают проход топливу к выходу из трубки 110 для подачи топлива во внутренний канал 64.

Как следует из фиг.3, входное отверстие 20 камеры сгорания ориентировано коаксиально продольной оси 26 и имеет конвергентную поверхность 116, дивергентную поверхность 117 и цилиндрическую поверхность 118, расположенную между упомянутыми поверхностями, при этом пересечение конвергентной и цилиндрической поверхностей лежит в плоскости 120, называемой плоскостью критического сечения входного отверстия 20. Конвергентная поверхность 116 имеет по существу коническую форму и сужается в направлении выходной поверхности 118. Выходная поверхность 118 расположена между промежуточной плоскостью 120 и поверхностью 122 камеры сгорания, в плоскости которой расположено входное отверстие 20 камеры сгорания и которая перпендикулярна продольной оси 26 и совпадает с плоскостью 124, в которой расположено выходное сечение топливной форсунки 10, соответствующей настоящему изобретению.

Для достижения требуемого аксиального местоположения центральной зоны 200 рециркуляции относительно плоскости 124 выходного сечения и для поддержания мощности воздушного потока топливной форсунки, выходная поверхность 118 может быть оптимизирована посредством придания ей дивергентной, цилиндрической или конвергентной формы.

Конвергентная поверхность 116 ограничена промежуточной плоскостью 120, являющейся местом пересечения конвергентной и выпускной поверхностей, в котором диаметр конвергентной поверхности 116 равен диаметру выпускной поверхности 118. Как показано на фиг.3, промежуточная плоскость 120 расположена между плоскостью 124 выходного сечения и выходным отверстием 68 внутреннего канала 64, а конвергентная поверхность 116 расположена между выпускной поверхностью 118 и первой торцевой пластиной 16.

В процессе работы, поток воздуха для горения из компрессора газотурбинного двигателя поступает через отверстия 104, 106 и отверстия 60, 62 для подачи воздуха в основании 58 во внутренний канал 64 центральной части 12. Если топливо подают в центральную часть 12, то в предпочтительном варианте осуществления воздух для горения из камеры 100 проходит через завихритель 108 с радиальным входом и входит во внутренний канал 64 по существу с тангенциальной скоростью или с завихрением относительно продольной оси 26. Когда этот вихревой поток воздуха для горения проходит трубку 110 для подачи топлива, последнее, предпочтительно в газообразном виде, распыляется из трубки 110 во внутренний канал 64 и смешивается с вихревым потоком воздуха для горения. Затем поток смеси топлива и воздуха для горения проходит от второго цилиндрического канала 72 в первый цилиндрический канал 66 через сужающийся канал 78. После этого смесь продолжает двигаться вдоль первого цилиндрического канала 66, выходя из него вблизи от или в промежуточной плоскости 120 входного отверстия 20 камеры сгорания, обеспечивая центральный поток смеси топлива и воздуха.

Воздух для горения из компрессора газотурбинного двигателя входит в зону 28 смешения через каждую из входных прорезей 36, 38. Воздух, проходящий во входные прорези 36, 38, непосредственно вблизи основания 58, направляется посредством наклонных частей 96, 98 на изогнутый участок 88 в зоне 28 смешения спирального завихрителя 14. Топливо, предпочтительно газообразное топливо, подаваемое к топливопроводам 52, 54, распыляется в воздухе для горения, проходящем через входные прорези 36, 38, и начинает смешиваться с ним. Благодаря форме спиральных элементов 22, 24, эта смесь образует вихревой кольцевой поток вокруг центральной части 12 и смесь топлива с воздухом продолжает перемешиваться, когда она образует вихревой поток вокруг центральной части 12, перемещаясь вдоль продольной оси 26 к входному отверстию 20 камеры сгорания.

Вихрь кольцевого потока, образуемый спиральным завихрителем 14, предпочтительно вращается в одном направлении с вихревым потоком смеси топлива и воздуха в первом цилиндрическом канале 66 и предпочтительно имеет угловую скорость, по меньшей мере, равную угловой скорости смеси топлива с воздухом в первом цилиндрическом канале 66. Благодаря форме центральной части 12, аксиальная скорость кольцевого потока поддерживается при скоростях, которые препятствуют факелу пламени камеры сгорания мигрировать в спиральный завихритель 14 и стабилизироваться в зоне 28 смешения топливной форсунки 10. При наличии первого цилиндрического канала 66, вихревая смесь топлива с воздухом (или воздушный поток без топлива) центрального потока окружена кольцевым потоком, формируемым спиральным завихрителем 14, и эти два потока входят в промежуточную плоскость 120 входного отверстия 20 камеры сгорания.

Устройство, выполненное в соответствии с настоящим изобретением, значительно увеличивает срок службы центральной части 12 посредством существенного увеличения аксиальной скорости перемещения смеси топлива и воздуха, образующей вихревой поток вокруг центральной части 12. Повышенная аксиальная скорость обеспечивается посредством изогнутого участка 88, который препятствует воздуху, входящему в зону 28 смешения через входные прорези 36, 38, непосредственно прилегающие к основанию 58, рециркулировать с небольшой или нулевой аксиальной скоростью, и участка 86 усеченной фигуры, который поддерживает аксиальную скорость кольцевого потока при скоростях, которые предотвращают соединение факела пламени с центральной частью 12 и склонны отделять пламя, если оно соединяется с ней.

Хотя настоящее изобретение описано и показано на примере его предпочтительного варианта осуществления, квалифицированному в этой области техники специалисту будет очевидно, что без отклонения от сущности и объема заявляемого изобретения могут быть в общем и в частности сделаны различные изменения.

Реферат

Способ предназначен для использования в газотурбинных двигателях, обеспечивает уменьшение склонности факела пламени горения стабилизироваться в зоне смешения топливной форсунки с тангенциальным входом и предусматривает смешение топлива и воздуха в зоне смешения в топливной форсунке. В соответствии с этим обеспечивается получение первой смеси топлива с воздухом, которая отделена от продуктов сгорания посредством поддержания достаточно высоких аксиальных скоростей перемещения через зону смешения и использования комбинации второго внутреннего канала в центральной части (в которую подают или не подают топливо) и поверхностей входного отверстия камеры сгорания. Изобретение обеспечивает высокую эксплуатационную долговечность форсунок, в которых реализуется способ. 3 з.п. ф-лы, 3 ил.

Комментарии