Устройство горелки для обогревателя - RU2626910C2

Код документа: RU2626910C2

Чертежи

Описание

Настоящее изобретение относится к устройству горелки для мобильного обогревателя, работающего на жидком топливе, к способу работы такого устройства горелки, к мобильному обогревателю, работающему на жидком топливе, имеющему такое устройство горелки, и к применению устройства горелки.

В настоящем контексте под «мобильным обогревателем» понимается обогреватель, предназначенный и соответственно приспособленный для использования в передвижной технике. В частности, это означает, что он может быть транспортируемым (в зависимости от конкретного случая закрепленным в транспортном средстве или только приспособленным для транспортировки), а не только приспособленным для непрерывного стационарного использования, как должно быть в случае обогрева здания. Мобильный обогреватель может быть неподвижно установленным в транспортном средстве (наземном транспортном средстве, на судне и т.д.), в частности, в наземном транспортном средстве. В частности, он может быть приспособленным для обогрева салона транспортного средства, такого как, например, наземное транспортное средство, судно или летательный аппарат, а также частично открытое помещение, которое можно найти, например, на судах, в частности, на яхтах. Мобильный обогреватель можно временно использовать стационарно, например, в больших палатках, контейнерах (например контейнерах для строительных площадок) и т.д. Кроме того, согласно предпочтительному варианту осуществления мобильный обогреватель выполнен как стояночный отопитель или вспомогательный обогреватель для наземного транспортного средства, такого как, например, дом на колесах, фургон, автобус, легковой автомобиль и т.д.

Мобильные обогреватели часто используют, например, в качестве обогревателей транспортных средств, предназначенных для обогрева транспортных средств. При применениях на транспортном средстве такие мобильные обогреватели используют, например, в качестве вспомогательных обогревателей, которые могут снабжать дополнительной теплотой во время работы двигателя транспортного средства, или в качестве в качестве стояночного отопителя, которые могут вырабатывать теплоту для обогрева, когда двигатель работает и когда он не работает. Кроме того, мобильные обогреватели обычно работают на том же самом жидком топливе, которое используется для двигателя транспортного средства. Например, поскольку в зависимости от времени года или региона может использоваться топливо различных видов (например, обычное дизельное топливо, зимнее дизельное топливо или бензин и бензин с различным процентным содержанием этанола и т.д.), надежное доведение до кондиции топливовоздушной смеси часто сопровождается проблемами в мобильных обогревателях и, например, нарост осадков может возникать в области, в которой происходит испарение жидкого топлива.

Задача настоящего изобретения заключается в создании усовершенствованного устройства горелки для мобильных обогревателей, работающих на жидком топливе, способа работы такого устройства горелки и мобильного обогревателя, имеющего такое устройство горелки.

Задача решается устройством горелки согласно пункту 1 формулы изобретения. Предпочтительные дальнейшие варианты определены в зависимых пунктах формулы изобретения.

Устройство горелки для мобильного обогревателя, работающего на жидком топливе, содержит камеру сгорания для преобразования топлива с воздухом для горения в пламенное горение, при этом камера сгорания продолжается вдоль продольной оси в направлении основного потока; камеру предварительного смешения, которая расположена выше по потоку текучей среды от камеры сгорания, для образования топливовоздушной смеси, при этом камера предварительного смешения содержит боковую стенку; поверхность испарения топлива, расположенную в камере предварительного смешения; подвод топлива для подачи жидкого топлива; и первый подвод воздуха для горения, имеющий завихритель, для подачи потока воздуха для горения в камеру предварительного смешения с закручиванием, так что воздух для горения направляется вдоль поверхности испарения топлива с тангенциальной составляющей потока. Горловинный участок образован на переходе от камеры предварительного смешения к камере сгорания, на котором поперечное сечение потока резко расширяется в направлении основного потока.

Благодаря сочетанию первого подвода воздуха для горения с завихрителем и камерой предварительного смешения, имеющей боковую стенку, поток воздуха для горения, подаваемый в камеру предварительного смешения, направляется с тангенциальной направленной составляющей вдоль боковой стенки камеры предварительного смешения. Поэтому, поскольку поток воздуха для горения направляется по поверхности испарения топлива с тангенциальной составляющей потока, топливовоздушная смесь может надежно образовываться. Таким образом может быть получена высокая скорость впуска топливовоздушной смеси в камеру сгорания, так что предотвращается распространение пламени обратно в камеру предварительного смешения. Камера предварительного смешения выполнена отдельно от камеры сгорания и пламя не образуется в камере предварительного смешения во время регулярного процесса обогрева от устройства горелки. Поскольку горловинный участок образован на переходе от камеры предварительного смешения к камере сгорания и на этом горловинном участке поперечное сечение потока резко расширяется, то получается, что закрученный поток топливовоздушной смеси, образуемый в камере предварительного смешения, сильно расширяется при вхождении в камеру сгорания, так что осевая составляющая потока сильно замедляется и область рециркуляции образуется вдоль продольной оси в области вблизи продольной оси в камере сгорания. В данном случае в области вблизи продольной оси направление потока газов противоположно направлению основного потока. Резкое расширение поперечного сечения потока может быть реализовано, например, в виде ступенчатого расширения поперечного сечения, однако также можно реализовать резкое расширение в виде сильного расширения с углом раскрыва по меньшей мере ≥20°, предпочтительно ≥40°, более предпочтительно ≥60°. Угол раскрыва определяется между стенкой в области резкого расширения и продольной осью. Таким образом, надежная стабилизация пламени и удержание пламени достигаются в камере сгорания, в которой пламя остается стабильно расположенным даже при очень разных массовых расходах топливовоздушной смеси. Поэтому делается возможной работа в большом диапазоне тепловой мощности. Подвод топлива может содержать ровно один выпуск топлива или можно также образовывать множество выпусков топлива. В частности, множество выпусков топлива можно располагать, например, с распределением по окружности боковой стенки. Что касается терминов «радиальный», «осевой» или «тангенциальный», используемых в настоящем контексте, эти термины относятся к продольной оси камеры сгорания в каждом случае при условии, что другое значение не выявляется из соответствующего контекста.

Согласно дальнейшему варианту поверхность испарения топлива продолжается на протяжении по меньшей мере участка боковой стенки и подвод топлива содержит выпуск топлива, открывающийся на боковой стенке.

Предпочтительно, чтобы поверхность испарения топлива могла продолжаться на протяжении по меньшей мере 50% осевой протяженности камеры предварительного смешения, более предпочтительно на протяжении по меньшей мере 70%, еще более предпочтительно на протяжении по меньшей мере 80%.

Согласно дальнейшему варианту первый подвод воздуха для горения образован так, что поток воздуха для горения подается по существу параллельно направлению основного потока с тангенциальной составляющей потока. В этом случае особенно надежно гарантируется, что поток воздуха для горения будет направляться по поверхности испарения топлива, что будет происходить надежное испарение и что однородная топливовоздушная смесь будет образовываться в камере предварительного смешения.

Согласно дальнейшему варианту первый подвод воздуха для горения открывается в камеру предварительного смешения на передней стороне камеры предварительного смешения, отвернутой от камеры сгорания. В этом случае делается возможным направление воздуха для горения по поверхности испарения топлива на протяжении относительно большого расстояния в направлении основного потока даже в случае, если устройство горелки имеет компактную конструкцию в осевом направлении. Предпочтительно, чтобы первый подвод воздуха для горения открывался в камеру предварительного смешения на передней стороне в радиально внешней области передней стороны, чтобы предпочтительное течение потока топливовоздушной смеси достигало камеры сгорания.

Согласно дальнейшему варианту поверхность испарения топлива образуется боковой стенкой камеры предварительного смешения. В этом случае устройство горелки имеет особенно простую конструкцию с небольшим количеством компонентов, а испарение топлива может происходить начиная от топливной пленки, которая образуется на боковой стенке камеры предварительного смешения, поскольку воздух для горения подается с закручиванием.

Согласно еще одному дальнейшему варианту корпус испарителя из поглощающего материала расположен в камере предварительного смешения, и этот корпус испарителя образует поверхность испарения топлива. В этом случае большая поверхность для испарения может быть получена простым способом. Предпочтительно, чтобы корпус испарителя имел пористую структуру и мог, в частности, содержать металлическую нетканую ткань, металлическую сетку и/или металлическую тканую ткань. Предпочтительно, чтобы корпус испарителя был прижат по плоскости к боковой стенке камеры предварительного смешения.

Согласно дальнейшему варианту выпуск топлива открывается в область, в которой расположен корпус испарителя. В этом случае жидкое топливо надежно переносится к корпусу испарителя на выпуске топлива. Например, корпус испарителя можно располагать таким образом, чтобы он охватывал выпуск топлива или (в случае множества выпусков топлива) выпуски топлива, соответственно.

Согласно дальнейшему варианту второй подвод воздуха для горения, предназначенный для подачи воздуха для горения в камеру сгорания, образован ниже по потоку от камеры предварительного смешения. В этом случае часть воздуха для горения смешивается с топливом уже в камере предварительного смешения и далее воздух для горения подается в камеру сгорания, в уже доведенную до кондиции топливовоздушную смесь. Таким образом можно получать сжигание топлива с особенно низкими выбросом загрязнителей в окружающую среду.

Согласно дальнейшему варианту боковая стенка камеры предварительного смешения сужается в направлении основного потока. В этом случае абсолютная/средняя скорость потока образованной топливовоздушной смеси возрастает в направлении к камере сгорания. В частности, боковая стенка камеры предварительного смешения может быть образована как непрерывно сужающаяся в направлении основного потока, в предпочтительном осуществлении как конически сужающаяся. Однако также возможны другие осуществления, в которых камера предварительного смешения имеет меньшее полное поперечное сечение на переходе к камере сгорания по сравнению с областью впуска потока воздуха для горения.

Предпочтительно, чтобы первый подвод воздуха для горения и переход от камеры предварительного смешения к камере сгорания были образованы такими, при которых топливовоздушная смесь вводилась бы в камеру сгорания с тангенциальной составляющей потока, чтобы область рециркуляции, в которой газы протекают противоположно направлению основного потока, образовывалась позади перехода в радиально внутренней области на продольной оси.

В частности, первый подвод воздуха для горения и боковую стенку камеры предварительного смешения можно образовывать так, чтобы топливовоздушная смесь входила в камеру сгорания с коэффициентом закручивания по меньшей мере 0,6. Коэффициент (SN) закручивания представляет собой интегральное значение, которое определяет соотношение между тангенциальным и осевым импульсным потоком. В этом случае надежно образуется область рециркуляции.

Кроме того, задача решается способом работы устройства горелки, описанного выше, в котором воздух для горения подают с такой большой тангенциальной составляющей потока с помощью завихрителя, что область рециркуляции образуется в камере сгорания в радиально внутренней области на продольной оси. Дальнейшие предпочтительные варианты станут очевидными из зависимых пунктов формулы изобретения. Благодаря образованию области рециркуляции с одной стороны достигается надежное удержание пламени в камере сгорания в большом диапазоне тепловой мощности, то есть большом диапазоне потоков топливовоздушной смеси, а с другой стороны также происходит очень хорошее смешивание топлива и воздуха для горения, так что обеспечивается сжигание топлива с особенно низкими выбросом загрязнителей в окружающую среду.

Согласно дальнейшему варианту воздух для горения подают таким образом, чтобы при прохождении из камеры предварительного смешения в камеру сгорания топливовоздушная смесь имела скорость, которая выше, чем максимальная скорость турбулентного пламени, при которой пламя все еще может образовываться. В этом случае надежно предотвращается выброс пламени из камеры сгорания в камеру предварительного смешения.

Кроме того, задача решается мобильным обогревательным устройством, работающим на жидком топливе, имеющим устройство горелки, описанное выше. Мобильное обогревательное устройство, работающее на жидком топливе, позволяет получать преимущества, которые были описаны выше применительно к устройству горелки.

Задача также решается применением устройства горелки, описанного выше, в мобильном обогревателе стояночного отопителя или вспомогательном обогревателе в транспортном средстве.

Дальнейшие преимущества и дальнейшие варианты станут очевидными из нижеследующего описания вариантов осуществления с обращением к сопровождающим чертежам.

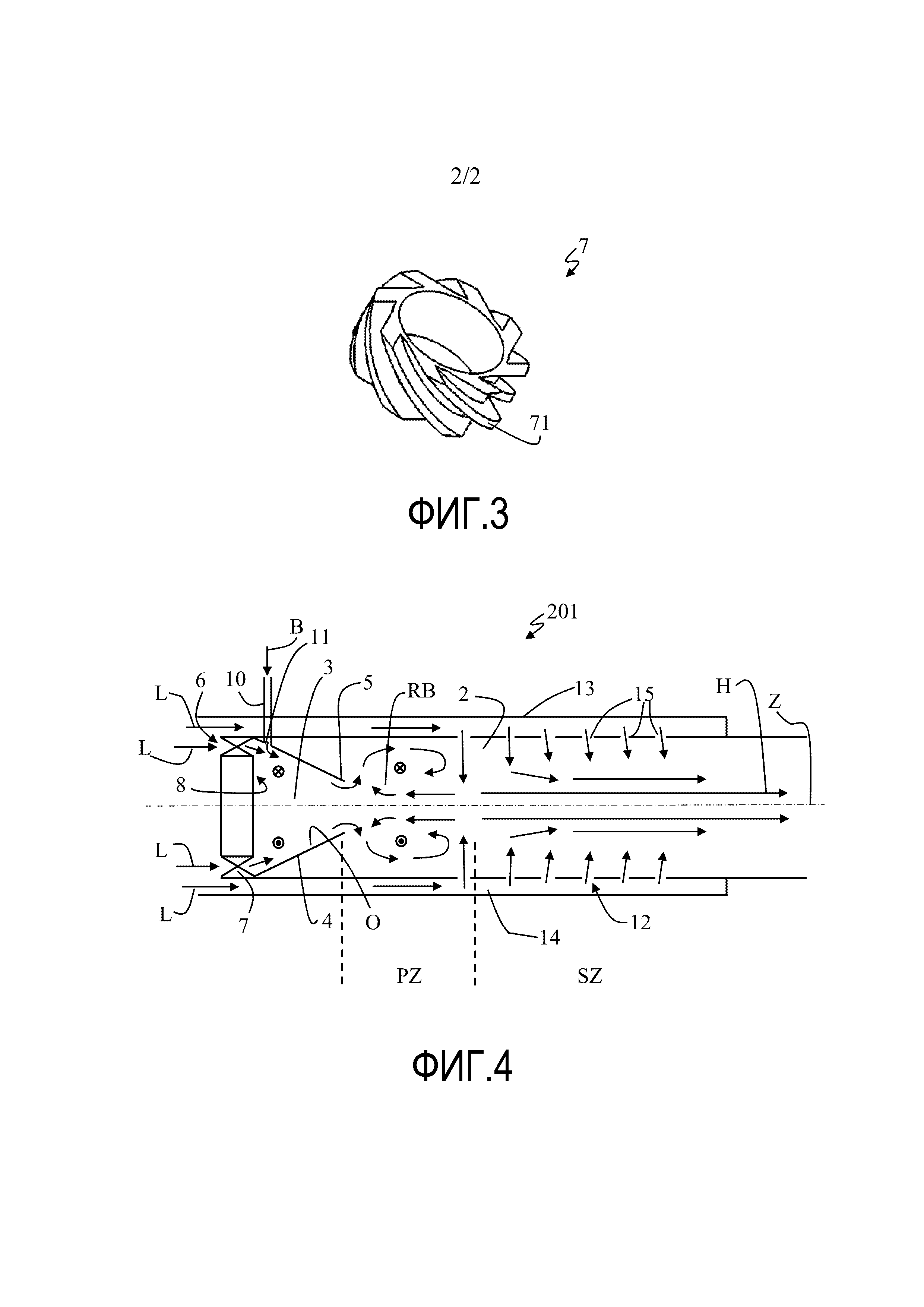

На чертежах:

фиг. 1 - схематический вид устройства горелки согласно первому варианту осуществления;

фиг. 2 - схематический вид устройства горелки согласно второму варианту осуществления;

фиг. 3 - схематический перспективный вид завихрителя при подводе воздуха для горения согласно вариантам осуществления; и

фиг. 4 - схематический вид устройства горелки согласно третьему варианту осуществления.

ПЕРВЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Ниже с обращением к фиг. 1 будет описан первый вариант осуществления.

Согласно варианту осуществления устройство 1 горелки предназначено для работы на жидком топливе, таком как бензин, дизельное топливо, этанол и т.д., вместе с дополнительными добавками, зависящими от обстоятельств, и при различных соотношениях компонентов состава. Устройство 1 горелки предназначено для использования в мобильном обогревателе, работающем на жидком топливе, в частности, в стояночном (независимом) отопителе или вспомогательном обогревателе в транспортном средстве. Для упрощения на фиг. 1 показано только устройство горелки, а дополнительные компоненты, такие как, в частности, устройство подачи воздуха для горения, которое может быть образовано, например, воздуходувкой, устройство подачи топлива, которое может быть образовано, например, топливным дозирующим насосом, в частности поршневым насосом, и управляющее устройство для управления мобильным обогревателем не изображены на чертеже. На фиг. 1 также не показано теплообменное устройство, через которое горячие газообразные продукты сгорания направляются ниже по потоку от камеры сгорания для переноса образуемой теплоты к нагреваемой среде. В частности, теплообменное устройство может быть образовано для переноса теплоты непосредственно к воздуху в качестве нагреваемой среды или для переноса теплоты к жидкости в контуре жидкости транспортного средства, в частности к охлаждающей двигатель жидкости в контуре охлаждающей двигатель жидкости.

Как можно видеть на фиг. 1, устройство 1 горелки содержит камеру сгорания 2, в которой во время работы устройства 1 горелки происходит переход топливовоздушной смеси в состояние пламенного горения, в результате чего образуется теплота, что будет описано более подробно. Согласно варианту осуществления камера 2 сгорания имеет по существу цилиндрическую форму с продольной осью Z. Камера 2 сгорания имеет свободное поперечное сечение для потока, то есть нет компонентов, стесняющих газовый поток в камере 2 сгорания и выступающих в газовый поток, таких как отражательные перегородки для стабилизации пламени или что-либо подобное, расположенных в камере 2 сгорания. Однако возможно, что, например, элемент зажигания, который может быть образован, например, стержнем накаливания, и потенциально один или несколько датчиков температуры расположены с выступанием в камеру 2 сгорания. Горячие газы, образуемые в процессе сгорания, протекают в направлении Н основного потока из камеры 2 сгорания к теплообменнику, который расположен ниже по потоку текучей среды от камеры 2 сгорания.

Камера 2 предварительного смешения расположена выше по потоку текучей среды от камеры 2 сгорания, и в этой камере 3 предварительного смешения жидкое топливо, которое может быть, например, дизельным топливом, биологическим дизельным топливом, бензином, этанолом или чем-либо подобным, испаряется и доводится до кондиции воздухом для горения для получения топливовоздушной смеси. Камера 3 предварительного смешения и камера 2 сгорания расположены одна после другой в осевом направлении. Камера 3 предварительного смешения содержит боковую стенку 4, которой камера 3 предварительного смешения ограничивается в пределах радиальной протяженности. В показанном варианте осуществления боковая стенка 4 создает возрастающее сужение в направлении Н основного потока. В конкретном варианте осуществления боковая стенка 4 создает сужение равномерно и непрерывно в направлении Н основного потока. Хотя на фиг. 1 показан предпочтительный вариант осуществления, в котором боковая стенка 4 создает конусообразное сужение в направлении к камере 2 сгорания, также возможны другие реализации. Кроме того, можно создавать такую камеру 3 предварительного смешения, поперечное сечение которой не сужается в направлении Н основного потока. Камера 3 предварительного смешения расположена по меньшей мере по существу так, что имеет общую ось с камерой 2 сгорания.

На переходе от камеры 3 предварительного смешения к камере 2 сгорания образован горловинный участок 5, на котором поперечное сечение потока резко расширяется в направлении Н основного потока. В показанном варианте осуществления поперечное сечение потока расширяется ступенчато от первого, меньшего поперечного сечения на находящемся ниже по потоку конце камеры 3 предварительного смешения до большего, второго поперечного сечения, которое соответствует внутреннему поперечному сечению камеры 2 сгорания. Хотя на фиг. 1 показано такое ступенчатое изменение поперечного сечения, также возможно, чтобы поперечное сечение не изменялось ступенчато, но тем не менее сильно расширялось, в частности, по меньшей мере с углом раствора ≥20°, предпочтительно ≥40°, более предпочтительно ≥60°, при этом угол раствора определяется относительно продольной оси Z.

Предусмотрен первый подвод 6 воздуха для горения, из которого воздух L для горения подается в камеру предварительного смешения. В частности, подвод 6 воздуха для горения может содержать воздуходувку, которая не показана на чертеже, для подачи массового потока воздуха для горения. Подвод 6 воздуха для горения содержит завихритель 7, который схематически показан на фиг. 1, для подачи воздуха для горения в камеру 3 предварительного смешения с составляющей потока, движущейся в тангенциальном направлении. Например, завихритель 7 можно выполнять со множеством направляющих воздух лопастей 71, схематически показанных на фиг. 3, чтобы получать подаваемый поток воздуха для горения с тангенциальной направленной составляющей. Подвод 6 воздуха для горения образован таким образом, что воздух для горения, подаваемый в камеру 3 предварительного смешения, подается в камеру 3 предварительного смешения по радиусу наружу на боковую стенку 4. Завихритель 7 образован таким образом, что подаваемый воздух для горения поступает с очень сильным завихрением, в частности таким, что воздух для горения, входящий в камеру 2 сгорания на горловинном участке 5, имеет коэффициент SN закручивания по меньшей мере 0,6.

Поток воздуха для горения подается в камеру 3 предварительного смешения по существу параллельно направлению Н основного потока, но с описанной большой тангенциальной составляющей потока. Подвод 6 воздуха для горения образован таким образом, что воздух для горения подается в камеру 3 предварительного смешения на передней стороне 8, которая отвернута от камеры 2 сгорания. Благодаря описанной подаче воздуха для горения с сильным завихрением воздух для горения протекает вдоль боковой стенки 4 к горловинному участку 5 с вращением вблизи продольной оси Z.

Как схематически показано на фиг. 1, в первом варианте осуществления корпус 9 поглощающего испарителя расположен на боковой стенке 4 камеры 3 предварительного смешения. Корпус 9 испарителя может содержать, например, металлическую нетканую ткань, металлическую тканую ткань, металлическую сетку и/или пористое керамическое тело, или что-либо подобное. Предусмотрен подвод 10 топлива для подачи жидкого топлива В к корпусу 9 испарителя. Для этого подвод 10 топлива соединен с устройством подачи топлива, которое не показано, с помощью которого жидкое топливо может перемещаться из топливного бака к корпусу 9 испарителя. Предпочтительно, чтобы устройство подачи топлива было образовано топливным дозирующим насосом, который подает и одновременно отмеривает жидкое топливо в заданном количестве. Корпус 9 испарителя находится на боковой стенке 4 камеры 3 предварительного смешения с образованием планарной конструкции и продолжается по меньшей мере на протяжении некоторого расстояния вдоль боковой стенки 4. В частности, в варианте осуществления, показанном на фиг. 1, в котором боковая стенка имеет коническую форму, корпус 9 испарителя имеет по существу коническую форму с вращательной симметрией вокруг продольной оси Z.

Подвод 10 топлива содержит выпуск 11 топлива, открывающийся на боковую стенку 4 в области, в которой расположен корпус 9 испарителя. Выпуск 11 топлива открывается в области, которая охвачена корпусом 9 испарителя, так что жидкое топливо проходит в пористую структуру корпуса 9 испарителя. Кроме того, хотя на фиг. 1 показан только один выпуск 11 топлива, можно предусмотреть множество выпусков топлива. В частности, такое множество выпусков топлива можно расположить с распределением по окружности боковой стенки 4. Кроме того, выпуск топлива или выпуски топлива, соответственно, можно расположить так, чтобы отверстие выходило в осевом направлении на передней стороне 8 камеры 3 предварительного смешения, отвернутой от камеры 2 сгорания, в область, охватываемую корпусом 9 испарителя. На радиально внутренней стороне корпус 9 испарителя содержит поверхность О испарения топлива, на которой испаряющееся топливо смешивается с воздухом для горения, перемещающимся вдоль боковой стенки 4, в результате чего образуется топливовоздушная смесь. В варианте осуществления поверхность О испарения топлива открыта для закрученного потока воздуха на по меньшей мере по существу всем осевом протяжении. Благодаря тангенциальной составляющей потока подаваемого воздуха для горения происходят надежное испарение топлива и перемешивание топливовоздушной смеси. При работе обогревательного устройства тепловая энергия, необходимая для испарения, получается благодаря обратной подаче теплоты из области камеры 2 сгорания, при этом обратная подача теплоты происходит с помощью теплопроводности, термической конвекции и/или теплового излучения. Таким образом, хорошо перемешанная топливовоздушная смесь, необходимая для процесса горения в камере 2 сгорания, доводится до кондиции в камере 3 предварительного смешения и доведенная до кондиции топливовоздушная смесь втекает в горловинный участок 5 на переходе от камеры 3 предварительного смешения к камере 2 сгорания с большой тангенциальной направленной составляющей.

Вследствие сильного закручивания топливовоздушной смеси, доведенной до кондиции в камере 3 предварительного смешения, в сочетании с резким расширением поперечного сечения потока на горловинном участке 5 на текучую среду горловинный участок 5 действует как скачкообразное расширение поперечного сечения, так что сильное расширение закручивания ядра возникает в закрученном потоке. Вследствие результирующих локальных статических давлений после расширения закручивания ядра происходит разрушение закручивания ядра, так что, как схематически показано стрелками на фиг. 1, сильный обратный поток, противоположный направлению Н основного потока, формируется в радиально внутренней области вблизи продольной оси Z. В случае описанной геометрической конструкции устройства 1 горелки рециркуляционные закручивания, возникающие таким образом, имеют положения, которые по существу не зависят от массового расхода топливовоздушной смеси, так что самостабилизация или удержание пламени происходит в камере 2 сгорания. Возникновение этих струйных состояний можно объяснить закрученным потоком топливовоздушной смеси, сильно расширяющимся по радиусу после горловинного участка 5, где происходит замедление скорости в осевом направлении. Тангенциальная составляющая скорости оказывает воздействие на градиент радиального давления, в результате чего статическое давление понижается в направлении к продольной оси Z. Вследствие этих условий давления образуется область RB рециркуляции, в которой газы протекают противоположно направлению Н основного потока в области, близкой к продольной оси Z.

Кроме того, чтобы процесс горения начинался в камере 2 сгорания, предусмотрен элемент зажигания, который не показан, при этом с помощью элемента зажигания может начинаться процесс преобразования топливовоздушной смеси. Например, элемент зажигания может быть образован по существу известным способом с помощью спирали накаливания или с помощью стержня накаливания. В частности, элемент зажигания может быть расположен в области между боковой стенкой 4 камеры 3 предварительного смешения и внешней стенкой камеры 2 сгорания.

Кроме того, в варианте осуществления подвод 6 воздуха для горения и камера 3 предварительного смешения образованы адаптированными друг к другу, так что на горловинном участке 5 топливовоздушная смесь развивает скорость, которая выше, чем максимальная турбулентная скорость пламени, при которой пламя все еще образуется. Таким образом, надежно предотвращается выброс пламени из камеры 2 сгорания в камеру 3 предварительного смешения.

ВТОРОЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Ниже с обращением к фиг. 2 будет описан второй вариант осуществления. Второй вариант осуществления отличается от первого варианта осуществления только видом подвода воздуха для горения к камере 2 сгорания, так что те же самые позиции будут использоваться для аналогичных компонентов, а для исключения повторения эти компоненты не будут описываться подробно еще раз применительно ко второму варианту осуществления.

Устройство 101 горелки согласно второму варианту осуществления отличается от описанного выше устройства горелки согласно первому варианту осуществления тем, что весь воздух для горения, необходимый для процесса горения в камере 2 сгорания, подается через первый подвод 6 воздуха для горения и камеру 3 предварительного смешения в камеру 3 сгорания, но также предусмотрен второй подвод 12 воздуха для горения, через который часть необходимого воздуха для горения подается в камеру 2 сгорания.

Как можно видеть на фиг. 2, во втором варианте осуществления воздух L для горения, подаваемый устройством подачи воздуха для горения, разделяется на первый поток воздуха для горения, который подается в камеру 3 предварительного смешения через первый подвод 6 воздуха для горения, имеющий завихритель 7, и второй поток воздуха для горения, который направляется вокруг камеры 3 предварительного смешения и подается в камеру 2 сгорания через отверстия для входа воздуха в стенке камеры 2 сгорания. Для достижения этого в описываемом варианте осуществления предусмотрен внешний корпус 13, который окружает по меньшей находящуюся выше по потоку часть камеры 2 сгорания по внешней окружности ее так, что между стенкой камеры 2 сгорания и внешним корпусом 13 образуется кольцевое пространство 14, и по этому кольцевому пространству может протекать второй поток воздуха для горения. Во внешней стенке камеры 2 сгорания образованы множество отверстий 15 для входа воздуха, через которые, как схематически показано стрелками на фиг. 2, воздух для горения может протекать из кольцевого пространства 14 в камеру 2 сгорания. Управление потоками воздуха для горения рассчитывают так, чтобы получалось заданное соотношение распределений первого потока воздуха для горения и второго потока воздуха для горения.

Как описывалось ранее применительно к первому варианту осуществления, при работе устройства 101 горелки согласно второму варианту осуществления, первый поток воздуха для горения входит в камеру 3 предварительного смешения с сильным закручиванием, образует с подаваемым топливом топливовоздушную смесь и после этого входит в камеру 2 сгорания на горловинном участке 5. В отличие от первого варианта осуществления массовый расход воздуха для горения, который направляется через камеру 3 предварительного смешения, ниже, так что топливовоздушная смесь, доведенная до кондиции в камере 3 предварительного смешения, значительно более богатая, то есть содержит относительно большую долю топлива. Эта богатая смесь входит в камеру 2 сгорания на горловинном участке 5.

Воздух для горения, подаваемый через отверстия 15 для входа воздуха, подается в камеру 2 сгорания по радиусу со стороны по существу в радиальном направлении. Часть этого воздуха для горения, в частности, из отверстий 15 для входа воздуха, расположенных наиболее высоко по потоку, достигает области, близкой к продольной оси Z и втекает в область RB рециркуляции, в которой воздух смешивается с газами, присутствующими здесь. Другая часть воздуха для горения из второго потока воздуха для горения, в частности, из отверстий 15 для входа воздуха, расположенных дальше ниже по потоку, подается по радиусу со стороны в горячие газообразные отработавшие продукты сгорания, протекающие в направлении Н основного потока вблизи продольной оси Z. Таким образом, первичная зона PZ горения, в которой имеется низкое отношение воздуха для горения к топливу, образуется в области камеры 2 сгорания, в которой образуется область RB рециркуляции, и в области дальше ниже по потоку в камере 2 сгорания, в которой газообразные отработавшие продукты сгорания протекают в направлении Н основного потока, образуется вторичная зона SZ горения, в которой имеется значительно более высокое отношение воздуха для горения к топливу. Таким образом, достигается сгорание с особенно низкими выбросами, при этом быстрое и почти полное преобразование топлива с воздухом для горения происходит в первичной зоне PZ горения при высоких температурах, так что выбросы СО могут поддерживаться низкими. Кроме того, первичная зона горения имеет небольшую длину в осевом направлении, так что получаются небольшие выбросы NOx (выбросы оксида азота). Вторичная зона SZ горения служит для полного преобразования топлива, при этом преобразуется горючее содержимое, которое не прореагировало в первичной зоне горения.

ТРЕТИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Ниже с обращением к фиг. 4 будет описан третий вариант осуществления. Третий вариант осуществления, показанный на фиг. 4, отличается от описанного выше второго варианта осуществления только способом, в соответствии с которым происходит испарение топлива. Для исключения повторения компоненты, описанные применительно ко второму варианту осуществления, обозначены теми же самыми позициями, а подробное описание этих компонентов не будет повторяться.

В устройстве 201 горелки согласно третьему варианту осуществления не предусмотрен отдельный корпус испарителя из пористого материала, а боковая стенка 4 камеры 3 предварительного смешения сама образует поверхность О испарения топлива. Выпуск 11 топлива (или выпуски топлива в случае множества таких выпусков топлива) открывается на стороне выше по потоку от боковой стенки 4, в частности, на месте вблизи передней стороны 8. При работе устройства горелки 201 жидкое топливо, выходящее из выпуска 11 топлива, захватывается непосредственно на боковой стенке 4 потоком воздуха для горения, выходящим из завихрителя 7. Вследствие сильного закручивания потока воздуха для горения жидкое топливо рассеивается по всей окружности боковой стенки 4. Топливо рассеивается на боковой стенке 4 в виде тонкой пленки. Благодаря сужению, создаваемому боковой стенкой 4 в направлении Н основного потока, гарантируется, что топливная пленка будет надежно удерживаться на боковой стенке 4. Начиная от таким способом образованной тонкой пленки, происходят испарение топлива и примешивание в воздух для горения, который движется вдоль поверхности топливной пленки в результате сильного закручивания. Таким образом, в этом случае поверхность О испарения топлива образуется боковой стенкой 4 камеры 3 предварительного смешения. И опять поверхность О испарения топлива подвергается воздействию закрученного потока воздуха для горения по существу на всей осевой протяженности. Устройство горелки 201 в целом спроектировано так, что испарение топлива происходит в области пленочного кипения, так что испарение топлива без остатка достигается в области камеры 3 предварительного смешения. По сравнению с испарением жидкого топлива на и в корпусе испарителя из пористого материала, которое было описано выше применительно к первому и второму вариантам осуществления, хорошие равномерности распределения топлива и испарения топлива могут быть получены при использовании поверхности О испарения топлива согласно третьему варианту осуществления без сложных конструктивных мер. В частности, в случае наличия примесей в топливе, в отличие от первого и второго вариантов осуществления, эти примеси не могут закупоривать небольшие полости, которые образуются в пористом корпусе испарителя.

Хотя на фиг. 4 показана конструкция устройства горелки, в которой аналогично второму варианту осуществления предусмотрен второй подвод 12 воздуха для горения, первый вариант осуществления также можно выполнить таким образом, чтобы испарение топлива происходило без отдельного корпуса 9 испарителя на боковой стенке 4, как это было описано применительно к третьему варианту осуществления. В этом случае конструкция соответствует варианту осуществления, показанному на фиг. 1, но без корпуса 9 испарителя, и при этом поверхность О испарения топлива образуется боковой стенкой 4.

Во всех вариантах осуществления, описанных с обращением к фигурам с 1 по 4, обеспечивается большой диапазон различных показателей тепловой мощности (большое распространение тепловой мощности) и использование различного жидкого топлива. Кроме того, достигаются высокая устойчивость пламени, образующегося в камере 2 сгорания, и небольшие выбросы загрязняющих веществ. По сравнению с известными устройствами горелки снижается образование отложений.

Реферат

Изобретение относится к области энергетики. Устройство (1) горелки для мобильного обогревателя, работающего на жидком топливе, содержит камеру (2) сгорания для преобразования топлива с воздухом для горения в пламенное горение, при этом камера (2) сгорания продолжается вдоль продольной оси (Z) в направлении (Н) основного потока; камеру (3) предварительного смешения, которая расположена выше по потоку текучей среды от камеры (2) сгорания, для образования топливовоздушной смеси, при этом камера (3) предварительного смешения содержит боковую стенку (4); поверхность (О) испарения топлива, расположенную в камере предварительного смешения; подвод (10) топлива для подачи жидкого топлива; и первый подвод (6) воздуха для горения, имеющий завихритель (7), для подачи потока воздуха для горения в камеру (3) предварительного смешения с закручиванием таким образом, что воздух для горения направляется вдоль поверхности (О) испарения топлива с тангенциальной составляющей потока, причем горловинный участок (5) образован на переходе от камеры (3) предварительного смешения к камере (2) сгорания, на котором поперечное сечение потока резко расширяется в направлении (Н) основного потока. Поверхность (О) испарения топлива продолжается на протяжении по меньшей мере участка боковой стенки (4) и подвод топлива содержит выпуск (11) топлива, открывающийся на боковую стенку (4). Первый подвод (6) воздуха для горения открыт в камеру (3) предварительного смешения на передней стороне (8) камеры (3) предварительного смешения, которая отвернута от камеры (2) сгорания. Поверхность (О) испарения топлива образована боковой стенкой (4) камеры (3) предварительного смешения. Изобретение позволяет избежать нароста осадков в области испарения жидкого топлива, повысить качество сжигания топлива, предотвратить выброс пламени из камеры сгорания в камеру предварительного смешивания. 4 н. и 12 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Испарительная горелка

Комментарии