Ступенчатое окисление с теплопереносом - RU2650997C2

Код документа: RU2650997C2

Чертежи

Описание

Уровень техники, к которой относится изобретение

В некоторых промышленных процессах, таких как производство электроэнергии, производство пара и происходящие за счет тепловой энергии химические процессы, тепло можно производить непосредственно или косвенно, сжигая высокоэнергетическое топливо (HEC), такое как пропан или природный газ.

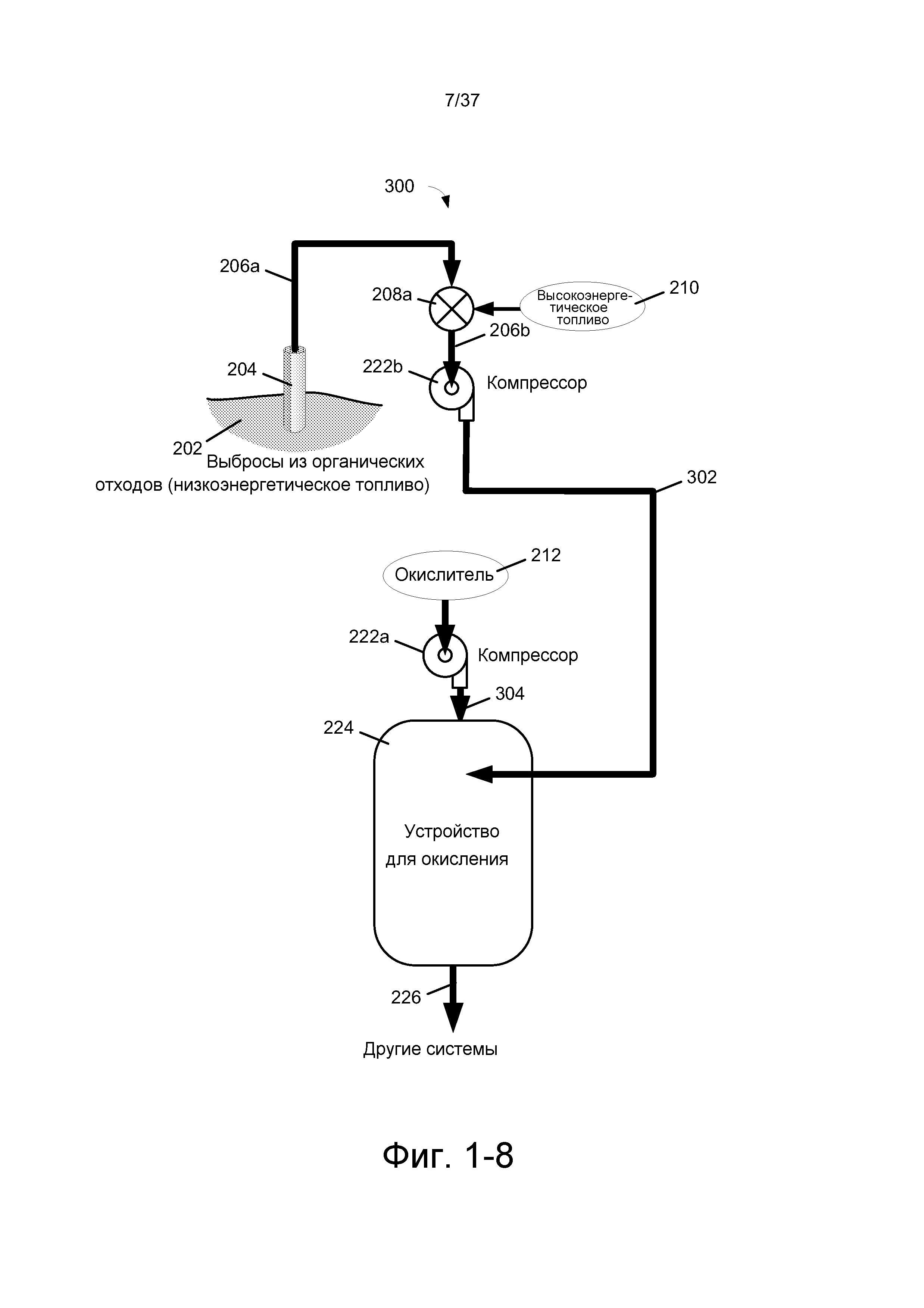

Выбросы газа из органических отходов и другие источники газа, содержащие летучие органические соединения (VOC), рассматриваются как загрязнители. В этих потоках отработавших веществ часто содержится слишком мало топлива, чтобы обеспечивать их самостоятельное горение. В некоторых способах утилизации потоков отработавших веществ, содержащих летучие органические соединения, используются тепловые устройства для окисления следующих типов: (1) сжигающие топливо или вспомогательное топливо тепловые устройства для окисления, (2) каталитические тепловые устройства для окисления, (3) устройства для окисления с рекуперацией тепла и (4) регенеративные тепловые устройства для окисления (RTO).

Сжигающие топливо или вспомогательное топливо тепловые устройства могут включать горелку, камеру для выдерживания, смесительную камеру и дымовую трубу. Фиг. 1-1A иллюстрирует конфигурацию, в которой воздушно-топливная смесь 6 поступает в горелку 2, создавая постоянное пламя, и поток отходов 7 вводится в пламя и подвергается окислению, когда горячие газы проходят через смесительную камеру 3 и камеру для выдерживания 4. Если поток отходов 7 находится в пределах воспламеняемости, он может сгорать непосредственно в горелке 2 вместо образования воздушно-топливной смеси 6. Смесительная камера 3 требуется, если поток отходов и горелка устанавливаются отдельно. Камера для выдерживания 4 обеспечивает достаточное время для завершения окислительных химических реакций. Дымовая труба 5 выводит продукты окисления в атмосферу.

Каталитические устройства для окисления, как представлено на фиг. 1-1B, предотвращают термическое образование оксидов азота (NOx) посредством сохранения низкой температуры окислительных реакций. Поток отходов 7, содержащий летучие органические соединения, поступает в каталитическую реакционную камеру, 8 имеющую большую площадь внутренней поверхности, которую покрывает катализатор. Каталитические материалы включают благородные металлы, такие как платина, палладий и иридий, а также, в случае определенных летучих органических соединений, оксид меди, ванадий и кобальт. Концентрация летучих органических соединений в потоке отходов 7 должна быть достаточно низкой, чтобы температура реакции не превышала максимальную температуру использования катализатора. Поток отходов 7, как правило, требуется нагревать до температуры в определенном интервале, подходящем для каталитической реакционной способности.

Использование рекуператора 9, как представлено на фиг. 1-1C, может уменьшать эксплуатационные расходы сжигающих топливо тепловых устройств для окисления и каталитических устройств для окисления. Выходящий поток из реакционной камеры 1, которая может представлять собой, например, любую из систем, представленных на фиг. 1-1A или 1-1B, поступает в высокотемпературный рекуператор 9 для нагревания содержащего летучие органические соединения потока отходов 7, как представлено на фиг. 1-1C, или отдельного сжигания воздушно-топливной смеси в случае раздельного поступления, как представлено на фиг. 1-1A. Использование рекуператора 9 может уменьшать или устранять необходимость дополнительного топлива для нагревания реагирующих веществ до соответствующей температуры окисления.

Наконец, можно использовать регенеративные тепловые устройства для окисления летучих органических соединений. В регенеративных тепловых устройствах для окисления тепло сохраняет промежуточный отводящий тепло материал, как правило, твердый керамический материал, для регенерации в течение чередующихся циклов. В цикле используется тепло от предварительно нагретого потока для подогрева содержащего летучие органические соединения потока отходов до более высокой температуры. Если эта температура является достаточно высокой, окисление будет происходить вследствие самовоспламенения, как более подробно обсуждается далее в настоящем документе. Если температура не является достаточно высокой, могут потребоваться сжигание дополнительного топлива и источник воздуха. Имеющий повышенную температуру выходящий поток затем пропускается через охлажденный теплоотвод для утилизации энергии.

Существуют различные подходы к обеспечению циклической работы теплообменного материала. Фиг. 1-1D иллюстрирует систему с использованием двух регенеративных устройств для окисления. В проиллюстрированной конфигурации поток отходов 7 вводится в горячее регенеративное устройство для окисления №1. Поток отходов нагревается, когда он проходит через регенеративное устройство для окисления №1, и в результате этого постепенно охлаждается теплоотводный материал в устройстве для окисления №1, начиная от впуска. После того как поток отходов 7 самовоспламеняется, горячий выходящий газ выходит из устройства для окисления №1 и поступает во впуск устройства для окисления №2, и в результате этого «регенерируется» сохраняющаяся тепловая энергия в теплоотводном материале устройства для окисления №2. Окисленный поток отходов охлаждается, когда он проходит через устройство для окисления №2. Когда устройство для окисления №2 нагревается в достаточной степени, система изменяет свою конфигурацию таким образом, что поток отходов 7 поступает во впуск устройства для окисления №2, а выходящий поток из устройства для окисления №2 поступает во впуск устройства для окисления №1 для регенерации устройства для окисления №1. Технологические циклы с использованием двух конфигураций осуществляются таким образом, что нагревается устройство для окисления, которое предварительно охлаждалось в процессе нагревания поток отходов 7, и наоборот. В некоторых конструкциях регенеративных устройств для окисления используется вращающееся оборудование для периодического изменения направления потоков между циклами или для перемещения регенеративных устройств для окисления между циклами. Другой подход представляет собой использование единственного регенеративного устройства для окисления, но направление потока изменяется для каждого цикла. Одну задачу устройства для окисления представляет собой предварительное нагревание, в то время как другую задачу представляет собой утилизация тепла после окислительной реакции. Изменение направления потока является необходимым, потому что ближайшая к впуску сторона устройства для окисления охлаждается до уровня, при котором она больше не может нагревать поступающий поток отходов 7 до температуры, при которой начинается реакция.

Сущность изобретения

В некоторых обстоятельствах оказывается предпочтительной утилизация низкоэнергетического топлива (LEC), такого как метан, который образуется на некоторых полигонах органических отходов, при одновременном сокращении до минимума содержания нежелательных компонентов, таких как монооксид углерода (CO) и оксиды азота (NOx) в отходящих газах. В других обстоятельствах оказывается желательным использование тепла от высокоэнергетического топлива, такого как пропан, для осуществления промышленного процесса или производства электроэнергии без образования вышеупомянутых нежелательных компонентов. Для осуществления этих операций воздушно-топливная смесь, которую образуют низкоэнергетическое топливо и/или высокоэнергетическое топливо, должна нагреваться до температуры, которая является достаточно высокой, чтобы превращать содержащиеся в топливе летучие органические соединения и углеводороды в диоксид углерода (CO2) и воду (H2O), сохраняя в то же время максимальную температуру воздушно-топливной смеси ниже температуры, при которой в термическом процессе образуются оксиды азота. Любой традиционный процесс горения с открытым пламенем является кандидатом для замены его процессом, в котором уменьшается образование оксидов азота осуществления окислительного процесса при пониженной температуре.

Кроме того, оказывается желательным использование энергии, которая теряется в других условиях, когда низкоэнергетическое топливо просто утилизируется посредством окисления и превращения летучих органических соединений в CO2 и H2O. Один из недостатков существующих производящих электроэнергию систем, которые приводятся в действие газовыми турбинами, заключается в том, что высокоэнергетическое топливо сгорает, производя тепло, которое приводит в действие турбину. Было бы предпочтительным производство этого тепла с использованием практически «бесплатного» низкоэнергетического топлива и предотвращение или уменьшение расходов на приобретение топлива.

Процессы, которые описаны выше и проиллюстрированы на фиг. 1-1A-1-1D, имеют разнообразные недостатки. Например, что касается теплового устройства для окисления на фиг. 1-1A, если требуется дополнительное топливо для производства воздушно-топливной смеси 6, стоимость этого топлива увеличивает стоимость процесса. Кроме того, температура реакции в горелке 2 является достаточно высокой для термического образования оксидов азота, что более подробно обсуждается далее в настоящем документе.

Катализаторы могут создавать проблемы, связанные с их использованием. Содержащие благородные металлы катализаторы являются редкими и дорогостоящими. В процессе требуется, чтобы поток отходов нагревался до температуры в определенном интервале с использованием любого из разнообразных приспособлений, включая утилизацию тепла, которая описана ниже, но это часто увеличивает стоимость процесса. Катализаторы могут становиться химически неактивными вследствие таких процессов, как спекание, загрязнение или испарение. Топливо из отходов, такое как газ из органических отходов, часто содержит загрязняющие вещества, которые могут значительно сокращать срок службы катализатора. Чтобы регулировать температуру реакции во избежание испарения, состав топлива, технологические параметры сохраняются в заданных пределах, что увеличивает стоимость за счет необходимости наблюдения и регулирования этих параметров.

Рекуператоры имеют несколько недостатков. Рекуператор создает дополнительные инвестиционные расходы на тепловые системы для окисления. Рекуператоры также увеличивают перепад давления в системе, что увеличивает энергопотребление перемещающих потоки устройств, т.е. вентиляторов, которые перемещают поток отходов 7 и воздушно-топливную смесь 6 через систему. Если рекуператор содержит узкие каналы, они могут подвергаться закупориванию и коррозии под действием разнообразных компонентов отходящих газов. Если температура отходящего газа из реакционной камеры является выше максимальной рабочей температуры материалов рекуператора, требуется дополнительное технологическое оборудование, которое охлаждает отходящий газ перед его введением в рекуператор.

Регенеративные устройства для окисления имеют недостатки, заключающиеся в том, что для изменения конфигурации пути течения между циклами требуется значительное усложнение системы высокотемпературных клапанов и труб или физическое перемещение горячих регенеративных устройств для окисления. Кроме того, при изменении конфигурации процесс прерывается, и требуется некоторая система для содержания потока отходов 7 в течение операции по изменению конфигурации.

Процесс постепенного окисления (GO), описанный в настоящем документе, предотвращает недостатки, связанные с традиционными системами для обработки потоков отходов, содержащих летучие органические соединения. Процесс постепенного окисления, когда осуществляется начальный процесс, работает на низкоэнергетическом топливе, и дополнительное высокоэнергетическое топливо не требуется, чтобы поддерживать окислительный процесс. Для процесса постепенного окисления не требуется использование дорогостоящего катализатора, в результате этого уменьшаются инвестиционные расходы, и предотвращается технологическая опасность отравления катализатора. В описанном процессе постепенного окисления в поступающий поток переносится тепло, производимое посредством окисления потока отходов, и в результате этого предотвращается проблема постепенного охлаждения среды, которая наблюдается в регенеративных устройствах для окисления, а также устраняются необходимость дорогостоящих и потенциально ненадежных клапанов и необходимость накопителя для содержания поступающего потока отходов в то время, когда регенеративная система изменяет свою конфигурацию между циклами.

Существуют также обстоятельства, в которых оказываются желательным использование высокоэнергетического топлива при одновременном сокращении до минимума образования нежелательных оксидов азота и CO, а также уменьшение содержания несгоревших углеводородов в отходящих газах. Один из недостатков существующих производящих электроэнергию систем, которые приводятся в действие газовыми турбинами с использованием высокоэнергетического топлива, заключается в том, что процесс горения происходит при температуре, при которой могут образовываться оксиды азота, и что может существовать некоторый уровень оставшихся углеводородов, когда температура смеси уменьшается ниже нижнего предела воспламеняемости в течение процесса горения.

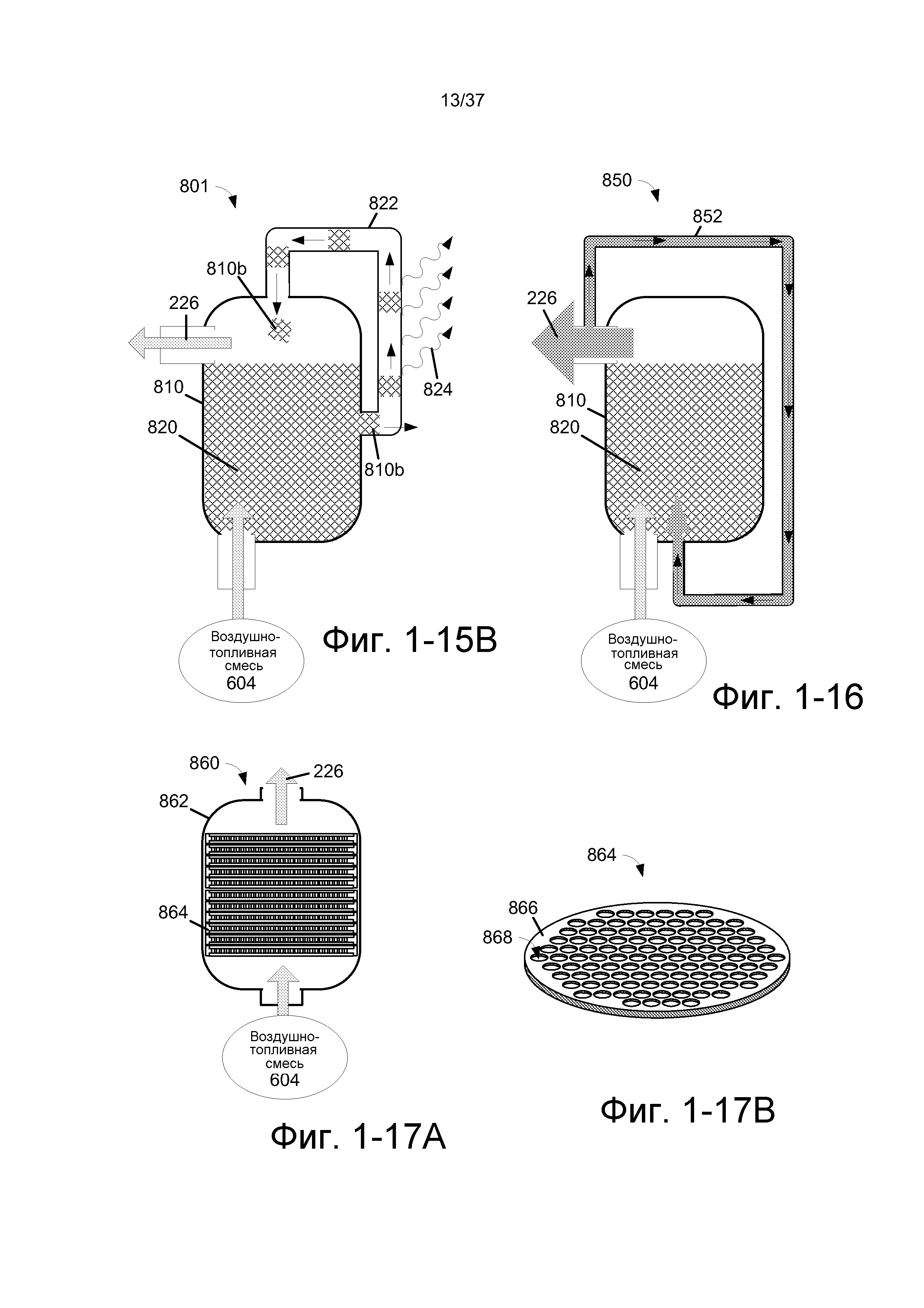

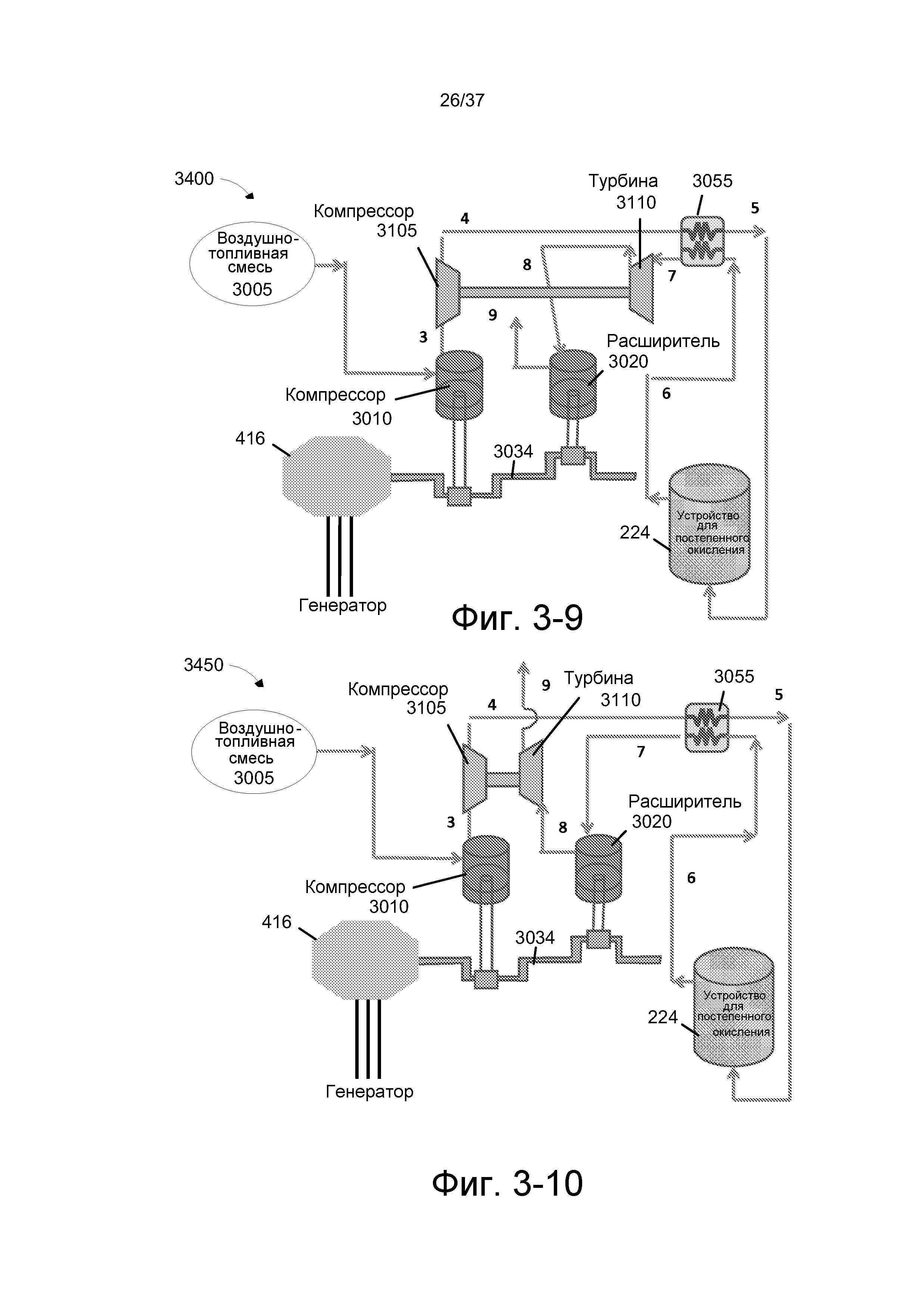

В описанных системах используется процесс постепенного окисления, которое происходит внутри устройства для окисления (также называемое в настоящем документе терминами «устройство для постепенного окисления», «камера для постепенного окисления» и «реакционная камера для постепенного окисления») вместо традиционной камера сгорания для производства тепла, которое приводит в действие систему. В определенных конфигурациях устройство для окисления содержит материал, такой как керамический материал, который имеет пористую структуру, проницаемую для газового потока, и сохраняет свою структуру при температурах, превышающих 1200°F (648,9°C).

Согласно определенным вариантам осуществления, система для окисления топлива, которая описана в настоящем документе, включает устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы принимать газ, содержащий окисляемое топливо, через впуск, и устройство для окисления предназначается, чтобы поддерживать ступенчатое окисление топлива внутри реакционной камеры; и приспособление для отвода тепла из реакционной камеры, таким образом, что когда адиабатическая температура реакции внутри реакционной камеры достигает температуры прекращения горения, тепло отводится из реакционной камеры, чтобы уменьшать фактическую температуру внутри реакционной камеры до температуры, которая не превышает температуру прекращения горения.

Согласно определенным вариантам осуществления, приспособление для отвода тепла из реакционной камеры включает теплообменник. Согласно определенным вариантам осуществления, приспособление для отвода тепла из реакционной камеры включает текучую среду. Согласно определенным вариантам осуществления, приспособление для отвода тепла из реакционной камеры включает приспособление для производства пара. Согласно определенным вариантам осуществления, приспособление для отвода тепла предназначается, чтобы отводить тепло из реакционной камеры, когда фактическая температура внутри реакционной камеры увеличивается до температуры прекращения горения. Согласно определенным вариантам осуществления, система также включает приспособление для повышения температуры газа на впуске реакционной камеры до уровня выше температуры самовоспламенения топлива. Согласно определенным вариантам осуществления, приспособление включает теплообменник внутри устройства для окисления. Согласно определенным вариантам осуществления, реакционная камера предназначается, чтобы поддерживать ступенчатое окисление окисляемого топлива без катализатора. Согласно определенным вариантам осуществления, приспособление предназначается, чтобы отводить тепло из реакционной камеры, когда температура внутри реакционной камеры превышает 2300°F (1260°C). Согласно определенным вариантам осуществления, система также включает турбину, которая принимает газ из выпуска реакционной камеры и расширяет газ. Согласно определенным вариантам осуществления, система также включает компрессор, который принимает и сжимает газ, составляющий топливную смесь, перед введением топливной смеси в реакционную камеру. Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, система для окисления топлива, которая описана в настоящем документе, включает устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы принимать газ, содержащий окисляемое топливо, через впуск, и устройство для окисления предназначается, чтобы поддерживать процесс постепенного окисления внутри реакционной камеры; и теплообменник, который предназначается, чтобы отводить тепло из реакционной камеры, когда адиабатическая температура реакции внутри реакционной камеры достигает температуры прекращения горения, таким образом, что фактическая температура внутри реакционной камеры уменьшается до уровня, который не превышает температуру прекращения горения.

Согласно определенным вариантам осуществления, теплообменник предназначается, чтобы отводить тепло из реакционной камеры, когда фактическая температура реакционной камеры увеличивается до температуры прекращения горения. Согласно определенным вариантам осуществления, система также включает турбину, которая принимает газ из реакционной камеры и расширяет газ. Согласно определенным вариантам осуществления, система также включает компрессор, который принимает и сжимает газ, составляющий топливную смесь, перед введением топливной смеси в реакционную камеру. Согласно определенным вариантам осуществления, теплообменник предназначается, чтобы повышать температуру газа, на впуске реакционной камеры, до уровня выше температуры самовоспламенения топлива. Согласно определенным вариантам осуществления, теплообменник включает текучую среду, поступающую в реакционную камеру. Согласно определенным вариантам осуществления, теплообменник предназначается, чтобы удалять текучую среду из реакционной камеры. Согласно определенным вариантам осуществления, теплообменник включает приспособление для производства пара. Согласно определенным вариантам осуществления, реакционная камера предназначается, чтобы поддерживать ступенчатое окисление окисляемого топлива без катализатора. Согласно определенным вариантам осуществления, теплообменник предназначается, чтобы отводить тепло из реакционной камеры, когда температура внутри реакционной камеры превышает 2300°F (1260°C). Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как поступление газа, содержащего окисляемое топливо, в устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы поддерживать процесс постепенного окисления топлива внутри реакционной камеры; и перенос тепла из реакционной камеры, когда адиабатическая температура реакции внутри реакционной камеры достигает температуры прекращения горения, таким образом, что фактическая температура внутри реакционной камеры не превышает температуру прекращения горения.

Согласно определенным вариантам осуществления, способ включает стадию расширения газа из реакционной камеры в турбине. Согласно определенным вариантам осуществления, способ также включает стадию сжатия топлива посредством компрессора перед введением топливной смеси в реакционную камеру. Согласно определенным вариантам осуществления, способ включает стадию переноса тепла из реакционной камеры, что включает введение текучей среды в реакционную камеру. Согласно определенным вариантам осуществления, способ включает стадию удаления текучей среды из реакционной камеры. Согласно определенным вариантам осуществления, текучая среда удаляется из реакционной камеры в форме пара. Согласно определенным вариантам осуществления, реакционная камера поддерживает ступенчатое окисление окисляемого топлива без катализатора. Согласно определенным вариантам осуществления, тепло отводится из реакционной камеры, когда температура внутри реакционной камеры превышает 2300°F (1260°C). Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как поступление газа, содержащего окисляемое топливо, в устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы поддерживать температуру внутри реакционной камеры и постепенно окислять топливо внутри реакционной камеры; и уменьшение температуры внутри реакционной камеры, таким образом, что фактическая температура внутри реакционной камеры остается ниже температуры прекращения горения.

Согласно определенным вариантам осуществления, уменьшение температуры включает перенос тепла из реакционной камеры. Согласно определенным вариантам осуществления, способ включает стадию расширения газа из реакционной камеры в турбине. Согласно определенным вариантам осуществления, способ включает стадию сжатия топлива посредством компрессора перед введением топливной смеси в реакционную камеру. Согласно определенным вариантам осуществления, уменьшение температуры включает введение текучей среды в реакционную камеру. Согласно определенным вариантам осуществления, способ включает стадию удаления текучей среды из реакционной камеры. Согласно определенным вариантам осуществления, текучая среда удаляется из реакционной камеры в форме пара. Согласно определенным вариантам осуществления, реакционная камера поддерживает ступенчатое окисление окисляемого топлива без катализатора. Согласно определенным вариантам осуществления, температура уменьшается таким образом, что температура внутри реакционной камеры не превышает 2300°F (1260°C). Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как определение температуры внутри реакционной камеры устройства для окисления, причем реакционная камера, имеет впуск и выпуск и предназначается, чтобы поддерживать ступенчатое окисление окисляемого топлива; и передача сигнала для уменьшения температуры внутри реакционной камеры, когда температура внутри реакционной камеры достигает температуры прекращения горения, таким образом, что температура остается ниже температуры прекращения горения.

Согласно определенным вариантам осуществления, сигнал включает инструкции для отвода тепла из реакционной камеры посредством введения жидкости в реакционную камеру. Согласно определенным вариантам осуществления, сигнал включает инструкции для удаления текучей среды из реакционной камеры. Согласно определенным вариантам осуществления, инструкции для удаления текучей среды из реакционной камеры включают инструкции для удаления текучей среды в форме пара. Согласно определенным вариантам осуществления, сигнал для отвода тепла из реакционной камеры передается, когда температура внутри реакционной камеры превышает 2300°F (1260°C). Согласно определенным вариантам осуществления, сигнал для отвода тепла из реакционной камеры передается, когда температура превышает температуру прекращения горения, по меньшей мере, одного из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как определение температуры внутри реакционной камеры устройства для окисления, причем реакционная камера, имеет впуск и выпуск и предназначается, чтобы поддерживать ступенчатое окисление окисляемого топлива; и передача сигнала теплообменнику для отвода тепла из реакционной камеры, когда температура внутри реакционной камеры достигает температуры прекращения горения.

Согласно определенным вариантам осуществления, сигнал включает инструкцию для отвода тепла из реакционной камеры. Согласно определенным вариантам осуществления, сигнал включает инструкцию для уменьшения температуры посредством введения текучей среды в реакционную камеру. Согласно определенным вариантам осуществления, сигнал включает инструкцию для удаления текучей среды из реакционной камеры. Согласно определенным вариантам осуществления, инструкция для удаления текучей среды из реакционной камеры включает удаление текучей среды в форме пара. Согласно определенным вариантам осуществления, способ также включает стадию периодического вычисления, на основании данных окисляемого топлива, адиабатической температуры реакции внутри реакционной камеры. Согласно определенным вариантам осуществления, сигнал для уменьшения температуры внутри реакционной камеры передается, когда температура внутри реакционной камеры превышает 2300°F (1260°C). Согласно определенным вариантам осуществления, сигнал для отвода тепла из реакционной камеры передается, когда температура достигает температуры прекращения горения, по меньшей мере, одного из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода. Согласно определенным вариантам осуществления, сигнал для отвода тепла из реакционной камеры передается, когда температура увеличивается до температуры прекращения горения.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как определение температуры внутри реакционной камеры устройства для окисления, причем реакционная камера, имеет впуск и выпуск и предназначается, чтобы поддерживать ступенчатое окисление окисляемого топлива; и определение посредством датчика, когда температура внутри реакционной камеры достигает температуры прекращения горения топлива внутри реакционной камеры.

Согласно определенным вариантам осуществления, способ включает стадию передачи сигнала для уменьшения температуры внутри реакционной камеры, когда вычисленная адиабатическая температура реакции внутри реакционной камеры превышает температуру прекращения горения. Согласно определенным вариантам осуществления, вычисленная адиабатическая температура реакции определяется на основании окисляемого топлива и окислителя внутри реакционной камеры. Согласно определенным вариантам осуществления, сигнал включает инструкцию для отвода тепла из реакционной камеры. Согласно определенным вариантам осуществления, сигнал включает инструкцию для уменьшения температуры посредством введения жидкости в реакционную камеру. Согласно определенным вариантам осуществления, сигнал для уменьшения температуры внутри реакционной камеры передается, когда температура внутри реакционной камеры превышает 2300°F (1260°C). Согласно определенным вариантам осуществления, сигнал для отвода тепла из реакционной камеры передается, когда температура превышает температуру прекращения горения, по меньшей мере, одного из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, система для окисления топлива, которая описана в настоящем документе, включает устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы принимать газ, содержащий окисляемое топливо, через впуск, и устройство для окисления предназначается, чтобы поддерживать окислительный процесс без катализатора; детекторный модуль, который обнаруживает, когда происходит, по меньшей мере, одно из следующих событий: температура реакции внутри реакционной камеры достигает температуры прекращения горения топлива внутри реакционной камеры, и температура на впуске реакционной камеры достигает порога самовоспламенения; и коррекционный модуль, который передает инструкции, на основании детекторного модуля, чтобы изменять, по меньшей мере, одно из следующих условий: отвод тепла из реакционной камеры и температура на впуске реакционной камеры; в котором коррекционный модуль предназначается, чтобы осуществлять, по меньшей мере, одно из следующих действий: поддерживать фактическую температуру в интервале от температуры реакции до температуры прекращения горения и поддерживать температуру на впуске выше порога самовоспламенения топлива.

Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции, чтобы отводить тепло из реакционной камеры посредством теплообменника. Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции, чтобы отводить тепло из реакционной камеры посредством текучей среды. Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции, чтобы повышать температуру на впуске. Согласно определенным вариантам осуществления, теплообменник, расположенный внутри реакционной камеры. Согласно определенным вариантам осуществления, реакционная камера предназначается, чтобы поддерживать окисление окисляемого топлива ниже температуры прекращения горения. Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции, чтобы отводить тепло из реакционной камеры, когда температура внутри реакционной камеры превышает 2300°F (1260°C). Согласно определенным вариантам осуществления, система включает турбину, которая принимает газ из реакционной камеры и расширяет газ. Согласно определенным вариантам осуществления, система также включает компрессор, который принимает и сжимает газ, составляющий топливную смесь, перед введением топливной смеси в реакционную камеру. Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, система для окисления топлива, которая описана в настоящем документе, включает устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы принимать газ, содержащий окисляемое топливо, через впуск, и устройство для окисления предназначается, чтобы поддерживать окислительный процесс без катализатора; детекторный модуль, который обнаруживает, когда происходит, по меньшей мере, одно из следующих событий: температура реакции внутри реакционной камеры достигает температуры прекращения горения топлива внутри реакционной камеры, и температура на впуске реакционной камеры достигает порога самовоспламенения; и коррекционный модуль, который передает инструкции, на основании детекторного модуля, чтобы осуществлять, по меньшей мере, одно из следующих действий: поддерживать фактическую температуру в интервале от температуры реакции до температуры прекращения горения или поддерживать температуру на впуске выше порога самовоспламенения топлива.

Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции теплообменнику, чтобы отводить тепло из реакционной камеры. Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции, чтобы отводить тепло из реакционной камеры посредством текучей среды. Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции, чтобы повышать температуру на впуске. Согласно определенным вариантам осуществления, система также включает теплообменник, расположенный внутри реакционной камеры. Согласно определенным вариантам осуществления, реакционная камера предназначается, чтобы поддерживать окисление окисляемого топлива ниже температуры прекращения горения. Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции, чтобы отводить тепло из реакционной камеры, когда температура внутри реакционной камеры превышает 2300°F (1260°C).

Согласно определенным вариантам осуществления, система для окисления топлива, которая описана в настоящем документе, включает устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы принимать газ, содержащий окисляемое топливо, через впуск, и устройство для окисления предназначается, чтобы поддерживать окислительный процесс без катализатора; и процессор, который обнаруживает, что происходит, по меньшей мере, одно из следующих событий: температура реакции внутри реакционной камеры достигает температуры прекращения горения топлива внутри реакционной камеры, и температура на впуске реакционной камеры уменьшается и достигает порога самовоспламенения.

Согласно определенным вариантам осуществления, коррекционный модуль, который, на основании процессора, уменьшает фактическую температуру внутри реакционной камеры, чтобы она оставалась ниже температуры прекращения горения топлива, посредством отвода тепла из реакционной камеры. Согласно определенным вариантам осуществления, коррекционный модуль, который, на основании процессора, повышает температуру на впуске выше порога самовоспламенения топлива посредством увеличения продолжительности пребывания окисляемого топлива внутри реакционной камеры.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как поступление газа, содержащего окисляемое топливо, в устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы поддерживать окислительный технологический газа; и изменение, по меньшей мере, одного из параметров, представляющих собой отвод тепла из реакционной камеры и температуру на впуске реакционной камеры, когда происходит, по меньшей мере, одно из следующих событий: фактическая температуру внутри реакционной камеры приближается или увеличивается до температуры прекращения горения топлива, и температура на впуске реакционной камеры приближается или уменьшается ниже порога самовоспламенения топлива.

Согласно определенным вариантам осуществления, фактическая температура реакционной камеры поддерживается ниже температуры прекращения горения. Согласно определенным вариантам осуществления, температура на впуске реакционной камеры увеличивается до уровня, который поддерживает окисление топлива без катализатора. Согласно определенным вариантам осуществления, температура на впуске увеличивается выше порога самовоспламенения. Согласно определенным вариантам осуществления, температура газа увеличивается посредством теплообменника, расположенного внутри реакционной камеры. Согласно определенным вариантам осуществления, способ также включает стадию расширения газа из выпуска реакционной камеры в турбине или поршневом двигателе. Согласно определенным вариантам осуществления, способ также включает стадию сжатия топлива посредством компрессора перед введением топливной смеси в реакционную камеру. Согласно определенным вариантам осуществления, отвод тепла из реакционной камеры включает введение жидкости в реакционную камеру. Согласно определенным вариантам осуществления, способ также включает стадию удаления жидкости из реакционной камеры. Согласно определенным вариантам осуществления, жидкость удаляется из реакционной камеры в форме пара. Согласно определенным вариантам осуществления, реакционная камера поддерживает ступенчатое окисление окисляемого топлива без катализатора. Согласно определенным вариантам осуществления, тепло отводится из реакционной камеры, когда температура внутри реакционной камеры превышает 2300°F (1260°C). Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как поступление газа, содержащего окисляемое топливо, в устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы поддерживать процесс постепенного окисления; и увеличение, по меньшей мере, одного из параметров, представляющих собой отвод тепла из реакционной камеры, когда адиабатическая температура реакции внутри реакционной камеры достигает температуры прекращения горения топлива; и температуру на впуске реакционной камеры, когда температура на впуске реакционной камеры уменьшается ниже порога самовоспламенения топлива.

Согласно определенным вариантам осуществления, фактическая температура реакционной камеры поддерживается ниже температуры прекращения горения. Согласно определенным вариантам осуществления, температура на впуске реакционной камеры увеличивается до уровня, который поддерживает окисление топлива без катализатора. Согласно определенным вариантам осуществления, температура на впуске увеличивается выше температуры самовоспламенения. Согласно определенным вариантам осуществления, температура газа увеличивается посредством теплообменника, расположенного снаружи реакционной камеры, и газ пропускается через теплообменник перед введением в реакционную камеру.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как поступление газа, содержащего окисляемое топливо, в устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы поддерживать процесс постепенного окисления без катализатора; и увеличение, по меньшей мере, одного параметра, представляющего собой отвод тепла из реакционной камеры, когда температура реакции внутри реакционной камеры достигает температуры прекращения горения топлива, таким образом, что фактическая температура реакционной камеры поддерживается ниже температуры прекращения горения; и температуру на впуске реакционной камеры, когда температура на впуске реакционной камеры уменьшается ниже порога самовоспламенения топлива, таким образом, что температура на впуске реакционной камеры поддерживается выше уровня, который поддерживает окисление топлива без катализатора. Согласно определенным вариантам осуществления, температура на впуске поддерживается выше температуры самовоспламенения.

Согласно определенным вариантам осуществления, система для окисления топлива, которая описана в настоящем документе, включает устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы принимать газ, содержащий окисляемое топливо, через впуск и поддерживать окислительный процесс внутри реакционной камеры; детекторный модуль, который обнаруживает, когда температура газа на впуске реакционной камеры приближается или уменьшается ниже порога самовоспламенения газа, поступающего в первую реакционную камеру; и коррекционный модуль, который передает инструкции, на основании детекторного модуля, чтобы изменять температуру на впуске газа и поддерживать температуру на впуске выше порога самовоспламенения, таким образом, что газ внутри реакционной камеры окисляется без катализатора.

Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции теплообменнику для повышения температуры на впуске. Согласно определенным вариантам осуществления, теплообменник располагается внутри реакционной камеры. Согласно определенным вариантам осуществления, реакционная камера предназначается, чтобы поддерживать окисление газа ниже температуры прекращения горения топлива внутри реакционной камеры. Согласно определенным вариантам осуществления, система также включает турбину или поршневой двигатель, который принимает газ из реакционной камеры и расширяет газ. Согласно определенным вариантам осуществления, система также включает компрессор, который принимает и сжимает газ, составляющий топливную смесь, перед введением топливной смеси в реакционную камеру. Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, система для окисления топлива, которая описана в настоящем документе, включает устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы принимать газ, содержащий окисляемое топливо, через впуск и поддерживать окислительный процесс внутри реакционной камеры; детекторный модуль, который обнаруживает, когда температура газа на впуске реакционной камеры уменьшается и приближается к порогу самовоспламенения топлива; и коррекционный модуль, который, на основании детекторного модуля, поддерживает температуру на впуске выше порога самовоспламенения.

Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции теплообменнику поддерживать температуру на впуске. Согласно определенным вариантам осуществления, теплообменник располагается внутри реакционной камеры. Согласно определенным вариантам осуществления, реакционная камера предназначается, чтобы поддерживать фактическую температуру внутри реакционной камеры ниже температуры прекращения горения топлива. Согласно определенным вариантам осуществления, система также включает турбину или поршневой двигатель, который принимает газ из реакционной камеры и расширяет газ. Согласно определенным вариантам осуществления, система также включает компрессор, который принимает и сжимает газ, составляющий топливную смесь, перед введением газа в реакционную камеру. Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, система для окисления топлива, которая описана в настоящем документе, включает устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы принимать газ, содержащий окисляемое топливо, через впуск и поддерживать окислительный процесс; и теплообменник, который поддерживает температуру на впуске реакционной камеры выше порога самовоспламенения топлива, таким образом, что топливо окисляется внутри реакционной камеры выше порога самовоспламенения и ниже температуры прекращения горения топлива.

Согласно определенным вариантам осуществления, детекторный модуль, который обнаруживает, когда температура на впуске реакционной камеры достигает порога самовоспламенения. Согласно определенным вариантам осуществления, теплообменник располагается внутри реакционной камеры. Согласно определенным вариантам осуществления, система также включает турбину или поршневой двигатель, который принимает газ из реакционной камеры и расширяет газ. Согласно определенным вариантам осуществления, система также включает компрессор, который принимает и сжимает газ, составляющий топливную смесь, перед введением топливной смеси в реакционную камеру. Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как определение в реакционной камере, имеющей впуск и выпуск, которая предназначается, чтобы поддерживать окислительный процесс окисляемого топлива, по меньшей мере, один фактической температуры реакции топлива в реакционной камере и температура на впуске реакционной камеры; определение посредством датчика, когда, по меньшей мере, один фактической температуры реакции приближается или превышает температуру прекращения горения топлива и температура на впуске приближается или уменьшается ниже порога самовоспламенения топлива; и определение, по меньшей мере, одного из событий, представляющих собой уменьшение фактической температуры реакции внутри реакционной камеры, которая остается ниже температуры прекращения горения, и увеличение температуры на впуске, чтобы поддерживать температуру на впуске выше порога самовоспламенения.

Согласно определенным вариантам осуществления, уменьшение фактической температуры реакции включает отвод тепла из реакционной камеры. Согласно определенным вариантам осуществления, отвод тепла из реакционной камеры включает введение текучей среды в реакционную камеру. Согласно определенным вариантам осуществления, отвод тепла дополнительно включает удаление текучей среды из реакционной камеры. Согласно определенным вариантам осуществления, реакционная камера предназначается, чтобы удалять текучую среду в форме пара. Согласно определенным вариантам осуществления, увеличение температуры на впуске включает направление топлива через теплообменник. Согласно определенным вариантам осуществления, теплообменник располагается внутри реакционной камеры. Согласно определенным вариантам осуществления, температура прекращения горения составляет приблизительно 2300°F (1260°C). Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как определение в реакционной камере, имеющей впуск и выпуск, которая предназначается, чтобы поддерживать окислительный процесс окисляемого топлива, по меньшей мере, один фактической температуры реакции топлива в реакционной камере и температура на впуске газа на впуске; определение того, когда, по меньшей мере, один фактической температуры реакции приближается или превышает температуру прекращения горения топлива и температура на впуске реакционной камеры приближается или уменьшается ниже порога самовоспламенения топлива; и передача инструкций, чтобы осуществлять, по меньшей мере, одно из следующих действий: уменьшать фактическую температуру или уменьшать увеличение фактической температуры внутри реакционной камеры, чтобы поддерживать ее ниже температуры прекращения горения, и увеличивать температуру на впуске, чтобы она была выше порога самовоспламенения топлива.

Согласно определенным вариантам осуществления, передача включает инструкции, чтобы отводить тепло из реакционной камеры. Согласно определенным вариантам осуществления, способ также включает стадию отвода тепла из реакционной камеры посредством введения текучей среды в реакционную камеру. Согласно определенным вариантам осуществления, отвод тепла дополнительно включает удаление текучей среды из реакционной камеры. Согласно определенным вариантам осуществления, текучая среда удаляется из реакционной камеры в форме пара. Согласно определенным вариантам осуществления, передача включает увеличение температуры на впуске посредством направления топлива через теплообменник. Согласно определенным вариантам осуществления, теплообменник располагается внутри реакционной камеры. Согласно определенным вариантам осуществления, температура прекращения горения составляет приблизительно 2300°F (1260°C). Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как поступление газа, содержащего окисляемое топливо, в устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы поддерживать окислительный процесс; и когда температура газа на впуске реакционной камеры приближается или уменьшается ниже порога самовоспламенения топлива, введение дополнительного тепла в газ таким образом, что температура на впуске поддерживается выше порога самовоспламенения и реакционная камера поддерживает окисление топлива внутри реакционной камеры без катализатора.

Согласно определенным вариантам осуществления, дополнительное тепло вводится посредством теплообменника. Согласно определенным вариантам осуществления, теплообменник располагается внутри реакционной камеры. Согласно определенным вариантам осуществления, реакционная камера поддерживает окисление окисляемого топлива ниже температуры прекращения горения топлива. Согласно определенным вариантам осуществления, способ также включает стадию работы турбины или поршневого двигателя, который принимает газ из реакционной камеры и расширяет газ. Согласно определенным вариантам осуществления, используется компрессор, который принимает и сжимает газ, составляющий топливную смесь, перед введением топливной смеси в реакционную камеру. Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как поступление газа, содержащего окисляемое топливо, в устройство для окисления, имеющее первая реакционная камера, содержащая впуск и выпуск, первая реакционная камера предназначается, чтобы поддерживать процесс окисления топлива; и когда температура газа на впуске реакционной камеры приближается или уменьшается ниже порога самовоспламенения топлива, увеличение температуры на впуске до уровня выше порога самовоспламенения.

Согласно определенным вариантам осуществления, реакционная камера поддерживает ступенчатое окисление топлива внутри реакционной камеры без катализатора. Согласно определенным вариантам осуществления, температура на впуске увеличивается посредством теплообменника. Согласно определенным вариантам осуществления, теплообменник располагается внутри реакционной камеры. Согласно определенным вариантам осуществления, реакционная камера предназначается, чтобы поддерживать окисление топлива ниже температуры прекращения горения топлива. Согласно определенным вариантам осуществления, способ также включает стадию работы турбины или поршневого двигателя, который принимает газ из реакционной камеры и расширяет газ. Согласно определенным вариантам осуществления, способ также включает стадию работы компрессора, который принимает и сжимает газ, составляющий топливную смесь, перед введением топливной смеси в реакционную камеру. Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как работа реакционной камеры, имеющей впуск и выпуск, которая предназначается, чтобы поддерживать окислительный процесс, определение того, когда температура на впуске газа, содержащего окисляемое топливо, на впуске приближается или уменьшается ниже порога самовоспламенения топлива; и передача сигнала для увеличения температуры на впуске газа, таким образом, что температура на впуске остается выше порога самовоспламенения.

Согласно определенным вариантам осуществления, сигнал включает инструкции для нагревания газа посредством теплообменника. Согласно определенным вариантам осуществления, теплообменник располагается внутри реакционной камеры. Согласно определенным вариантам осуществления, реакционная камера предназначается, чтобы поддерживать окисление топлива ниже температуры прекращения горения топлива. Согласно определенным вариантам осуществления, реакционная камера предназначается, чтобы поддерживать окисление топлива ниже приблизительно 2300°F (1260°C). Согласно определенным вариантам осуществления, способ также включает стадию работы турбины или поршневого двигателя, который принимает газ из реакционной камеры и расширяет газ. Согласно определенным вариантам осуществления, способ также включает стадию работы компрессора, который принимает и сжимает газ, составляющий топливную смесь, перед введением топливной смеси в реакционную камеру. Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, осуществляется в системе, которая принимает газ, содержащий окисляемое топливо, в устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, реакционная камера предназначается, чтобы поддерживать ступенчатое окисление топлива без катализатора, причем данный способ включает обнаружение того, когда температура газа на впуске реакционной камеры приближается или уменьшается ниже порога самовоспламенения газа и передачу инструкций, чтобы увеличивать температуру на впуске таким образом, что температура газа на впуске поддерживается выше температуры самовоспламенения, в то время как температура внутри реакционной камеры остается ниже температуры прекращения горения.

Согласно определенным вариантам осуществления, передаются инструкции для увеличения переноса тепла к газу посредством теплообменника. Согласно определенным вариантам осуществления, теплообменник располагается внутри реакционной камеры. Согласно определенным вариантам осуществления, реакционная камера предназначается, чтобы поддерживать окисление топлива ниже температуры прекращения горения топлива. Согласно определенным вариантам осуществления, реакционная камера предназначается, чтобы поддерживать окисление топлива ниже приблизительно 2300°F (1260°C). Согласно определенным вариантам осуществления, способ также включает стадию работы турбины или поршневого двигателя, который принимает газ из реакционной камеры и расширяет газ. Согласно определенным вариантам осуществления, способ также включает стадию работы компрессора, который принимает и сжимает газ, составляющий топливную смесь, перед введением газа в реакционную камеру.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает стадию работы реакционной камеры, имеющей впуск и выпуск, который предназначается, чтобы поддерживать окислительный процесс, определение посредством датчика, когда температура на впуске газа, содержащего окисляемое топливо, на впуске достигает порога самовоспламенения газа; в котором фактическая температура внутри реакционной камеры поддерживается на уровне ниже температуры прекращения горения и выше порога самовоспламенения, таким образом, что ступенчатое окисление топлива поддерживается внутри реакционной камеры.

Согласно определенным вариантам осуществления, передается сигнал для увеличения температуры на впуске газа, чтобы она оставалась выше порога самовоспламенения. Согласно определенным вариантам осуществления, сигнал включает инструкции для увеличения переноса тепла к газу посредством теплообменника. Согласно определенным вариантам осуществления, теплообменник располагается внутри реакционной камеры.

Согласно определенным вариантам осуществления, система для окисления топлива, которая описана в настоящем документе, включает устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы принимать газ, содержащий окисляемое топливо, через впуск и поддерживать окислительный технологический газа; и теплообменная среда находится внутри реакционной камеры, и эта среда предназначается, чтобы поддерживать внутреннюю температуру реакционной камеры ниже температуры прекращения горения и поддерживать температуру на впуске реакционной камеры топлива на более высоком уровне, чем температура самовоспламенения топлива; причем данная среда предназначается, чтобы циркулировать снаружи реакционной камеры и в результате этого отводить тепло из реакционной камеры поддерживать внутреннюю температуру ниже температуры прекращения горения.

Согласно определенным вариантам осуществления, циркуляция среды предназначается, чтобы нагревать газ на впуске и поддерживать температуру на впуске топлива выше температуры самовоспламенения. Согласно определенным вариантам осуществления, циркуляция среды предназначается, чтобы отводить тепло от газа внутри реакционной камеры и поддерживать внутреннюю температуру газа ниже температуры прекращения горения газа. Согласно определенным вариантам осуществления, среда включает множество стальных конструкций, которые циркулируют через реакционную камеру. Согласно определенным вариантам осуществления, среда включает текучую среду, которая циркулирует через реакционную камеру. Согласно определенным вариантам осуществления, скорость, с которой циркулирует среда, определяется на основании, по меньшей мере, одной температуры, представляющей собой внутреннюю температуру и температуру на впуске. Согласно определенным вариантам осуществления, тепло отводится из среды, когда среда циркулирует снаружи реакционной камеры.

Согласно определенным вариантам осуществления, система для окисления топлива, которая описана в настоящем документе, включает устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы принимать газ, содержащий окисляемое топливо, через впуск, и устройство для окисления предназначается, чтобы поддерживать окислительный технологический газ внутри реакционной камеры; и путь рециркуляции, который направляет, по меньшей мере, часть газообразного продукта, после окисления внутри реакционной камеры, к впуску реакционной камеры и вводит газообразный продукт в реакционную камеру на впуске; причем введение газообразного продукта увеличивает температуру на впуске газа выше температуры самовоспламенения газа.

Согласно определенным вариантам осуществления, рециркуляция газообразного продукта снижает уровень содержания кислорода внутри реакционной камеры. Согласно определенным вариантам осуществления, количество газообразного продукта, который рециркулирует, определяется на основании температуры на впуске. Согласно определенным вариантам осуществления, количество газообразного продукта, который рециркулирует, определяется на основании внутренней температуры реакционной камеры.

Согласно определенным вариантам осуществления, система для окисления топлива, которая описана в настоящем документе, включает устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы принимать газ, содержащий окисляемое топливо, через впуск, и устройство для окисления предназначается, чтобы поддерживать окислительный технологический газ внутри реакционной камеры; и теплообменная среда находится внутри реакционной камеры, и данная среда предназначается, чтобы поддерживать внутреннюю температуру реакционной камеры ниже температуры прекращения горения и поддерживать температуру на впуске реакционной камеры топлива на более высоком уровне, чем температура самовоспламенения топлива.

Согласно определенным вариантам осуществления, теплообменная среда включает текучую среду. Согласно определенным вариантам осуществления, текучая среда циркулирует, и циркуляция среды предназначается, чтобы нагревать газ на впуске и поддерживать температуру на впуске газа выше температуры самовоспламенения газа. Согласно определенным вариантам осуществления, теплообменная среда включает песок. Согласно определенным вариантам осуществления, теплообменная среда включает множество равномерно сложенных конструкций. Согласно определенным вариантам осуществления, теплообменная среда включает множество сложенных дисков, причем в каждом из них имеется множество отверстий, через которые допускается поток газа. Согласно определенным вариантам осуществления, теплообменная среда предназначается, чтобы проводить тепло внутри реакционной камеры к впуску, в результате чего газ, который поступает через впуск, нагревается до уровня выше температуры самовоспламенения.

Согласно определенным вариантам осуществления, возвратно-поступательный двигатель с расщепленным циклом, который описан в настоящем документе, включает впуск, в который поступает воздушно-топливная смесь, причем данная смесь представляет собой смесь воздуха и газообразного топлива; компрессионную камеру, присоединенную к возвратно-поступательному двигателю, который сжимает смесь в возвратно-поступательной поршневой камере; окислительную камеру, которая предназначается, чтобы принимать смесь из компрессионной камеры через первый впуск и поддерживать окисление смеси при внутренней температуре, являющейся ниже температуры прекращения горения смеси и достаточной для окисления смеси без катализатора; и расширительную камеру, которая принимает газообразный продукт окисления из окислительной камеры и расширяет газообразный продукт внутри расширительной камеры посредством возвратно-поступательного поршня.

Согласно определенным вариантам осуществления, окислительная камера предназначается, чтобы поддерживать температуру смеси на впуске выше температуры самовоспламенения смеси. Согласно определенным вариантам осуществления, система также включает теплообменник, который предназначается, чтобы отводить тепло от газообразного продукта и нагревать смесь перед введением смеси в окислительную камеру. Согласно определенным вариантам осуществления, теплообменник представляет собой теплообменник типа «труба в трубе». Согласно определенным вариантам осуществления, система также включает теплообменную среду, которая находится внутри окислительной камеры. Согласно определенным вариантам осуществления, среда предназначается, чтобы поддерживать внутреннюю температуру окислительной камеры ниже температуры прекращения горения посредством подвода тепла к впуску окислительной камеры и в котором среда на впуске окислительной камеры охлаждается посредством смеси, которая поступает в окислительную камеру. Согласно определенным вариантам осуществления, топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, возвратно-поступательный двигатель с расщепленным циклом, который описан в настоящем документе, включает цикл возвратно-поступательного движения включающий, по меньшей мере, одну компрессионную камеру, в которой находится возвратно-поступательный поршень и, по меньшей мере, одну расширительную камеру, в которой находится возвратно-поступательный поршень; и нагревательный цикл, включающий впуск, в который поступает газовая воздушно-топливная смесь, представляющая собой смесь воздуха и газообразного топлива, впуск предназначается, чтобы направлять смесь в компрессионную камеру; реакционная камера, которая предназначается, чтобы принимать смесь из компрессионной камеры и поддерживать окисление смеси при достаточной температуре внутри реакционной камеры для окисления смеси без катализатора; причем расширительная камера предназначается, чтобы принимать газообразный продукт окисления из реакционной камеры и расширять газообразный продукт внутри расширительной камеры посредством возвратно-поступательного поршня.

Согласно определенным вариантам осуществления, реакционная камера включает впуск, и реакционная камера предназначается, чтобы поддерживать температуру смеси на впуске на впуске выше температуры самовоспламенения смеси. Согласно определенным вариантам осуществления, система также включает теплообменник, который предназначается, чтобы отводить тепло от газообразных продуктов реакционной камеры и нагревать смесь перед введением смеси в реакционную камеру. Согласно определенным вариантам осуществления, теплообменник представляет собой теплообменник типа «труба в трубе». Согласно определенным вариантам осуществления, газообразные продукты направляются обратно в реакционную камеру и объединяются с воздушно-топливной смесью, поступающей в реакционную камеру. Согласно определенным вариантам осуществления, система также включает теплообменную среду, которая находится внутри реакционной камеры. Согласно определенным вариантам осуществления, среда предназначается, чтобы поддерживать внутреннюю температуру реакционной камеры ниже температуры прекращения горения смеси посредством подвода тепла к впуску реакционной камеры и в котором среда на впуске окислительной камеры охлаждается посредством смеси, которая поступает в окислительную камеру. Согласно определенным вариантам осуществления, топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как поступление газовой воздушно-топливной смеси через впуск, причем данная смесь представляет собой смесь воздуха и газообразного топлива; сжатие смеси посредством компрессионной камеры, причем компрессионная камера присоединяется к возвратно-поступательному двигателю, и сжатие смеси в возвратно-поступательной поршневой камере; окисление смеси в реакционной камере, которая предназначается, чтобы принимать смесь из компрессионной камеры через впуск и поддерживать окисление топлива при внутренней температуре реакционной камеры без катализатора; и расширение нагретого газообразного продукта из реакционной камеры в возвратно-поступательной поршневой камере, присоединенной к возвратно-поступательной поршневой камере, в результате которого приводится в действие возвратно-поступательный двигатель.

Согласно определенным вариантам осуществления, температура внутри реакционной камеры поддерживается ниже температуры прекращения горения топлива. Согласно определенным вариантам осуществления, стадии также включают отвод тепла из реакционной камеры, когда температура в реакционной камере приближается или увеличивается выше температуры прекращения горения. Согласно определенным вариантам осуществления, температура смеси на впуске поддерживается выше температуры самовоспламенения смеси. Согласно определенным вариантам осуществления, стадии также включают нагревание смеси посредством теплообменника перед окислением смеси в реакционной камере. Согласно определенным вариантам осуществления, теплообменник располагается внутри реакционной камеры. Согласно определенным вариантам осуществления, температура смеси на впуске реакционной камеры является ниже температуры самовоспламенения смеси. Согласно определенным вариантам осуществления, смесь нагревается внутри теплообменника до температуры выше температуры самовоспламенения.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как сжатие воздушно-топливной смеси, представляющей собой смесь воздуха и газообразного топлива, в возвратно-поступательной поршневой компрессионной камере, присоединенной к возвратно-поступательному двигателю; окисление смеси в реакционной камере, которая предназначается, чтобы принимать смесь из компрессионной камеры через впуск, выше температуры самовоспламенения топлива и ниже температуры прекращения горения топлива; и расширение газообразного продукта из реакционной камеры в возвратно-поступательной поршневой камере, присоединенной к возвратно-поступательному двигателю, в результате которого приводится в действие возвратно-поступательный двигатель.

Согласно определенным вариантам осуществления, температура внутри реакционной камеры поддерживается ниже температуры прекращения горения смеси. Согласно определенным вариантам осуществления, способ также включает стадию отвода тепла из реакционной камеры, когда адиабатическая температура в реакционной камере приближается или увеличивается выше температуры прекращения горения. Согласно определенным вариантам осуществления, температура смеси на впуске поддерживается выше температуры самовоспламенения смеси. Согласно определенным вариантам осуществления, способ также включает стадию нагревания смеси посредством теплообменника перед окислением топлива в реакционной камере. Согласно определенным вариантам осуществления, теплообменник располагается внутри реакционной камеры. Согласно определенным вариантам осуществления, температура смеси на впуске реакционной камеры является ниже температуры самовоспламенения смеси. Согласно определенным вариантам осуществления, смесь нагревается внутри теплообменника до температуры выше температуры самовоспламенения.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как направление воздушно-топливной смеси, представляющей собой смесь воздуха и газообразного топлива, которая сжимается в возвратно-поступательном компрессионном поршне, присоединенном к возвратно-поступательному двигателю; направление смеси из компрессионного поршня в реакционную камеру, которая предназначается, чтобы постепенно окислять смесь внутри реакционной камеры выше температуры самовоспламенения смеси и ниже температуры прекращения горения смеси; и направление газообразного продукта из реакционной камеры для расширения в возвратно-поступательном расширительном поршне, присоединенном к возвратно-поступательному двигателю, в результате которого приводится в действие возвратно-поступательный двигатель.

Согласно определенным вариантам осуществления, способ также включает стадию определения посредством датчика, когда температура в реакционной камере приближается или превышает температуру прекращения горения. Согласно определенным вариантам осуществления, способ также включает стадию направления отвода тепла из реакционной камеры, когда температура в реакционной камере достигает температуры прекращения горения, таким образом, что температура в реакционной камере поддерживается ниже температуры прекращения горения. Согласно определенным вариантам осуществления, способ также включает стадию поддержания внутренней температуры внутри реакционной камеры ниже приблизительно 2300°F (1260°C).

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как определение уровня содержания кислорода внутри реакционной камеры, имеющей впуск и выпуск, которая предназначается, чтобы постепенно окислять топливо в газовой смеси без катализатора; передачу инструкций, чтобы вводить отработавший газ, поступающий из выпуска реакционной камеры и содержащий газообразные продукты окисления топлива внутри реакционной камеры, в реакционную камеру на основании определяемого уровня содержания кислорода.

Согласно определенным вариантам осуществления, введение отработавшего газа включает смешивание отработавшего газа с газовой смесью. Согласно определенным вариантам осуществления, способ также включает стадию определения того, что внутренняя температура в реакционной камере достигает температуры прекращения горения топлива. Согласно определенным вариантам осуществления, способ также включает стадию передачи инструкций для уменьшения внутренней температуры в реакционной камере, когда адиабатическая температура внутри реакционной камеры достигает температуры прекращения горения топлива. Согласно определенным вариантам осуществления, инструкции включают отвод тепла из реакционной камеры. Согласно определенным вариантам осуществления, передача инструкций предназначается, чтобы изменять температуру прекращения горения топлива внутри реакционной камеры. Согласно определенным вариантам осуществления, способ также включает стадию определения температуры поступающей газовой смеси на впуске реакционной камеры. Согласно определенным вариантам осуществления, способ также включает стадию увеличения температуры газовой смеси на впуске, когда температура на впуске достигает температуры самовоспламенения топлива, таким образом, что температура на впуске поддерживается выше температуры самовоспламенения. Согласно определенным вариантам осуществления, увеличение температуры включает смешивание отработавшего газа с газовой смесью на уровне или вблизи впуска реакционной камеры.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как определение, по меньшей мере, одного из параметров, представляющих собой уровень содержания кислорода внутри реакционной камеры, имеющей впуск и выпуск, которая предназначается, чтобы постепенно окислять топливо в газовой смеси без катализатора, и температуру поступающей газовой смеси на впуске реакционной камеры; на основании, по меньшей мере, одного из параметров, представляющих собой определяемый уровень содержания кислорода и температуру на впуске, введение отработавшего газа, поступающего из выпуска реакционной камеры и содержащего нагретые газообразные продукты окисления топлива внутри реакционной камеры, в реакционную камеру, когда, происходит, по меньшей мере, одно из следующих событий: определяемый уровень содержания кислорода приближается или превышает заданный порог, и температура на впуске приближается или становится ниже температуры самовоспламенения топлива.

Согласно определенным вариантам осуществления, введение отработавшего газа включает смешивание отработавшего газа с газовой смесью. Согласно определенным вариантам осуществления, способ также включает стадию определения того, что внутренняя температура в реакционной камере достигает температуры прекращения горения топлива. Согласно определенным вариантам осуществления, способ также включает стадию уменьшения внутренней температуры в реакционной камере, когда адиабатическая температура внутри реакционной камеры достигает температуры прекращения горения топлива. Согласно определенным вариантам осуществления, уменьшение внутренней температуры включает отвод тепла из реакционной камеры. Согласно определенным вариантам осуществления, способ также включает стадию, предусматривающую увеличение температуры прекращения горения внутри реакционной камеры посредством уменьшения содержания кислорода внутри реакционной камеры.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как определение процессором уровня содержания кислорода внутри реакционной камеры, имеющей впуск и выпуск, которая предназначается, чтобы постепенно окислять топливо в газовой смеси без катализатора; и на основании определяемого уровня содержания кислорода, введение отработавшего газа, поступающего из выпуска реакционной камеры и содержащего нагретые газообразные продукты окисления топлива внутри реакционной камеры, в реакционную камеру.

Согласно определенным вариантам осуществления, введение отработавшего газа включает смешивание отработавшего газа с газовой смесью. Согласно определенным вариантам осуществления, отработавший газ смешивается с газовой смесью на уровне или вблизи впуска реакционной камеры. Согласно определенным вариантам осуществления, способ также включает стадию определения того, что внутренняя температура в реакционной камере приближается или превышает температуру прекращения горения топлива. Согласно определенным вариантам осуществления, способ также включает стадию уменьшения внутренней температуры в реакционной камере, когда адиабатическая температура внутри реакционной камеры приближается или превышает температуру прекращения горения топлива. Согласно определенным вариантам осуществления, уменьшение внутренней температуры включает отвод тепла из реакционной камеры. Согласно определенным вариантам осуществления, способ также включает стадию изменения температуры прекращения горения внутри реакционной камеры посредством изменения содержания кислорода внутри реакционной камеры.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как, в первой реакционной камере, имеющей впуск и выпуск, который предназначается, чтобы поддерживать процесс постепенного окисления без катализатора, определение того, когда температура на впуске газовой смеси, включающей окисляемое топливо, на впуске реакционной камеры приближается или уменьшается ниже температуры самовоспламенения топлива; и когда определяемая температура на впуске приближается или уменьшается ниже температуры самовоспламенения топлива, увеличение температуры на впуске газовой смеси посредством введения отработавшего газа, содержащего, по меньшей мере, частично окисленный газообразный продукт из реакционной камеры, в газовую смесь на уровне или вблизи впуска.