Подача первичного окислителя в кислородотопливный циркулирующий псевдоожиженный слой - RU2536159C2

Код документа: RU2536159C2

Чертежи

Описание

Область техники и предпосылки создания изобретения

1. Область техники, к которой относится изобретение

[0001] Настоящее изобретение в общем относится к области реакторов или котлов с циркулирующим псевдоожиженным слоем (ЦПС), например, таким, которые используются в промышленных установках или установках для производства электроэнергии, и, в частности, к подаче первичного окислителя, предназначенной для обеспечения псевдоожижения материала слоя через дно ЦПС.

2. Описание уровня техники

[0002] Процесс горения, в котором вместо воздуха для сжигания ископаемого топлива используется смесь повторно используемого газа и кислорода (также известный как кислородное горение или кислородное отопление) привлекает к себе внимание в качестве средства смягчения глобального потепления за счет уменьшения выделения парниковых газов, в частности двуокиси углерода (CO2). Замена азота, содержащегося в воздухе, используемым повторно газом приводит к более высокой концентрации CO2 в топочном газе, что в свою очередь уменьшает затраты на отделение CO2 для хранения под землей или под водой.

[0003] В области кислородного горения котел с циркулирующим псевдоожиженным слоем (ЦПС) обладает некоторыми преимуществами по сравнению с котлом, отапливаемым угольной пылью (УП). Поскольку основная масса нагреваемого материала в ЦПС представлена циркулирующим материалом слоя, его «нормальная» печная температура в случае кислородного горения может быть достигнута с уменьшенной рециркуляцией газа (т.е. более высокой концентрацией кислорода в потоках окислителя) по сравнению с установками, работающими на УП. Это приводит к уменьшенному объемному потоку топочного газа, что в свою очередь приводит к экономии на размерах установки и расходе энергии.

[0004] В типичной воздушно-топливной печи с ЦПС используется два воздушных потока: первичный воздух и вторичный воздух. Первичный воздух, подаваемый через дно печи, обеспечивает псевдоожижение материала слоя и поддерживает горение в нижней части печи. Вторичный воздух обычно подается через ряды сопел, расположенных напротив друг друга на определенной высоте (в большинстве случаев от 10 до 20 футов) над дном печи. В случае кислородного горения, которое обычно подразумевает использование вместо воздуха окислителя с повышенной концентрацией кислорода, обычно состоящего преимущественно из кислорода и используемого повторно топочного газа, понятия «первичный воздух» и «вторичный воздух» должны быть соответственно заменены понятиями «первичный окислитель» и «вторичный окислитель».

[0005] Наряду с преимуществами кислородное горение в ЦПС представляет некоторые проблемы безопасности в результате сочетания горячих твердых частиц (потенциально проникающих обратно в воздушную коробку печи) и потока с высоким содержанием кислорода, подаваемого через воздушную коробку. Поскольку запуск и выключение ЦПС с кислородным горением должны производиться в обычном режиме (т.е. режиме воздушного горения), необходимо решить вопрос перехода между режимами воздушного горения и кислородного горения.

Краткое описание изобретения

[0006] Настоящее изобретение сводит к минимуму проблемы безопасности, являющиеся результатом комбинации горячих твердых частиц и потока с высоким содержанием кислорода, и относится к переходу между режимами отопления с воздушным горением и кислородным горением для кислородотопливного котла с ЦПС.

[0007] Соответственно, один аспект настоящего изобретения относится к системе подачи первичного окислителя в кислородотопливный котел с ЦПС, содержащей: множество барботажных колпачковых узлов, причем каждый барботажный колпачковый узел включает барботажный колпачок, стержень, по меньшей мере одно выходное отверстие, а также внутреннюю и внешнюю поверхность; по меньшей мере одну воздушную коробку, причем указанная по меньшей мере одна воздушная коробка имеет свою собственную контролируемую подачу окислителя и соединена с каждым из стержней множества барботажных копачковых узлов, и при этом указанная по меньшей мере одна воздушная коробка дополнительно содержит по меньшей мере один коллектор; множество труб, причем каждая труба расположена внутри одного из множества барботажных колпачковых узлов, каждая труба имеет открытый конец, который расположен на, или под указанным по меньшей мере одним выходным отверстием каждого из множества барботажных колпачковых узлов, и каждая труба соединена на противоположном конце с указанным по меньшей мере одним коллектором, содержащимся внутри своей соответствующей воздушной коробки; первую контролируемую подачу окислителя, подаваемого независимо в указанную по меньшей мере одну воздушную коробку, через стержень каждого барботажного колпачкового узла и через указанное по меньшей мере одно выходное отверстие каждого барботажного колпачкового узла в ЦПС и имеющего объемную концентрацию кислорода, не превышающую предел, указанный в действующем стандарте, разработанном организацией Compressed Gas Association, Inc.; и вторую контролируемую подачу окислителя, подаваемого независимо через указанный по меньшей мере один коллектор, во множество труб и во множество барботажных колпачковых узлов, где он смешивается с первой контролируемой подачей окислителя и выходит через указанное по меньшей мере одно выходное отверстие барботажного колпачка/ и имеющего объемную концентрацию кислорода, по меньшей мере соответствующую пределу, указанному в действующем стандарте, разработанном организацией Compressed Gas Association, Inc.

[0008] Еще один аспект настоящего изобретения относится к системе подачи первичного окислителя в кислородотопливный котел с ЦПС, содержащей: множество барботажных колпачковых узлов, причем каждый барботажный колпачковый узел включает барботажный колпачок, стержень, по меньшей мере одно выходное отверстие, а также внутреннюю и внешнюю поверхность; по меньшей мере одну воздушную коробку, причем указанная по меньшей мере одна воздушная коробка имеет свою собственную контролируемую подачу окислителя и соединена с каждым из стержней множества барботажных колпачковых узлов, и при этом указанная по меньшей мере одна воздушная коробка дополнительно содержит по меньшей мере один коллектор; множество труб, причем каждая труба расположена внутри одного из множества барботажных колпачковых узлов, каждая труба имеет открытый конец, который расположен на, или над указанным по меньшей мере одним выходным отверстием каждого из множества барботажных колпачковых узлов, и каждая труба соединена на противоположном конце с указанным по меньшей мере одним коллектором, содержащимся внутри своей соответствующей воздушной коробки; первую контролируемую подачу окислителя, подаваемого независимо в указанную по меньшей мере одну воздушную коробку, через стержень каждого барботажного колпачкового узла и через указанное по меньшей мере одно выходное отверстие каждого барботажного колпачкового узла в ЦПС и имеющего объемную концентрацию кислорода, не превышающую предел, указанный в действующем стандарте, разработанном организацией Compressed Gas Association, Inc.; и вторую контролируемую подачу окислителя, подаваемого независимо через по меньшей мере один коллектор, во множество труб и во множество барботажных колпачковых узлов, где он смешивается с первой контролируемой подачей окислителя и выходит через по меньшей мере одно выходное отверстие барботажного колпачка и имеющего объемную концентрацию кислорода, по меньшей мере соответствующую пределу, указанному в действующем стандарте, разработанном организацией Compressed Gas Association, Inc.

[0009] Еще один аспект настоящего изобретения относится к системе подачи первичного окислителя в кислородотопливный котел с ЦПС, содержащей: множество барботажных колпачковых узлов, причем каждый барботажный колпачковый узел содержит барботажный колпачок, стержень, по меньшей мере одно выходное отверстие, а также внутреннюю и внешнюю поверхность; по меньшей мере одну воздушную коробку, причем указанная по меньшей мере одна воздушная коробка имеет свою собственную контролируемую подачу окислителя и соединена с каждым из стержней множества барботажных колпачковых узлов, и при этом указанная по меньшей мере одна воздушная коробка дополнительно содержит по меньшей мере один коллектор; множество труб, причем каждая труба расположена внутри одного из множества барботажных колпачковых узлов, каждая труба имеет открытый конец, который расположен на, или под указанным по меньшей мере одним выходным отверстием каждого из множества барботажных колпачковых узлов, и каждая труба соединена на противоположном конце с указанным по меньшей мере одним коллектором, содержащимся внутри своей соответствующей воздушной коробки; изоляционный зазор, предназначенный для уменьшения теплопроводности между внутренней и внешней поверхностями каждого из множества барботажных колпачков, причем изоляционный зазор расположен внутри каждого из собственно барботажных колпачков; первую контролируемую подачу окислителя, подаваемого независимо в по меньшей мере одну воздушную коробку, через стержень каждого барботажного колпачкового узла и через по меньшей мере одно выходное отверстие каждого барботажного колпачкового узла в ЦПС и имеющего объемную концентрацию кислорода, не превышающую предел, указанный в действующем стандарте, разработанном организацией Compressed Gas Association, Inc.; вторую контролируемую подачу окислителя, подаваемого независимо через по меньшей мере один коллектор, во множество труб и во множество барботажных колпачковых узлов, где он смешивается с первой контролируемой подачей окислителя и выходит через по меньшей мере одно выходное отверстие барботажного колпачка и имеющего объемную концентрацию кислорода, по меньшей мере соответствующую пределу, указанному в действующем стандарте, разработанном организацией Compressed Gas Association, Inc.

[0010] Еще один аспект настоящего изобретения относится к системе подачи первичного окислителя в кислородотопливный котел с ЦПС, содержащей: множество барботажных колпачковых узлов, причем каждый барботажный колпачковый узел содержит барботажный колпачок, стержень, по меньшей мере одно выходное отверстие, а также внутреннюю и внешнюю поверхность; по меньшей мере одну воздушную коробку, причем указанная по меньшей мере одна воздушная коробка имеет свою собственную контролируемую подачу окислителя и соединена с каждым из стержней множества барботажных колпачковых узлов, и в которой указанная по меньшей мере одна воздушная коробка дополнительно содержит по меньшей мере один коллектор; множество труб, причем каждая труба расположена внутри одного из множества барботажных колпачковых узлов, каждая труба имеет открытый конец, который расположен на, или над указанным по меньшей мере одним выходным отверстием каждого из множества барботажных колпачковых узлов, и каждая труба соединена на противоположном конце с указанным по меньшей мере одним коллектором, содержащимся внутри своей соответствующей воздушной коробки; изоляционный зазор, предназначенный для уменьшения теплопроводности между внутренней и внешней поверхностями каждого из множества барботажных колпачков, причем изоляционный зазор расположен внутри каждого из них; первую контролируемую подачу окислителя, подаваемого независимо по меньшей мере в одну воздушную коробку, через стержень каждого барботажного колпачкового узла и через по меньшей мере одно выходное отверстие каждого барботажного колпачкового узла в ЦПС и имеющего объемную концентрацию кислорода, не превышающую предел, указанный в действующем стандарте, разработанном организацией Compressed Gas Association, Inc.; вторую контролируемую подачу окислителя, подаваемого независимо через по меньшей мере один коллектор во множество труб и во множество барботажных колпачковых узлов, где он смешивается с первой контролируемой подачей окислителя и выходит через по меньшей мере одно выходное отверстие барботажного колпачка и имеющего объемную концентрацию кислорода по меньшей соответствующую пределу, указанному в действующем стандарте, разработанном организацией Compressed Gas Association, Inc.

[0011] И еще один аспект настоящего изобретения относится к способу эксплуатации системы подачи первичного окислителя в кислородотопливный котел с циркулирующим псевдоожиженным слоем (ЦПС), причем способ включает стадии: предусмотрения множества барботажных колпачковых узлов, причем каждый барботажный колпачковый узел включает барботажный колпачок, стержень, по меньшей мере, одно выходное отверстие, а также внутреннюю и внешнюю поверхность; предусмотрения по меньшей мере одной воздушной коробки, при этом по меньшей мере одна воздушная коробка имеет свою собственную контролируемую подачу окислителя и соединена с каждым из стержней множества барботажных колпачковых узлов, и при этом по меньшей мере одна воздушная коробка дополнительно содержит по меньшей мере один коллектор; предусмотрения множества труб, причем каждая труба расположена внутри одного из множества барботажных колпачковых узлов, каждая труба имеет открытый конец, который расположен на или под по меньшей мере одним выходным отверстием каждого из множества барботажных колпачковых узлов, и каждая труба соединена на противоположном конце с по меньшей мере одним коллектором, содержащимся внутри своей соответствующей воздушной коробки; предусмотрения первой контролируемой подачи окислителя, подаваемого независимо в по меньшей мере одну воздушную коробку, через стержень каждого барботажного колпачкового узла и через по меньшей мере одно выходное отверстие каждого барботажного колпачкового узла в ЦПС и имеющего объемную концентрацию кислорода, не превышающую предел, указанный в действующем стандарте, разработанном организацией Compressed Gas Association, Inc.; предусмотрения второй контролируемой подачи окислителя, подаваемого независимо через по меньшей мере один коллектор, во множество труб и во множество барботажных колпачковых узлов, где он смешивается с первой контролируемой подачей окислителя и выходит через по меньшей мере одно выходное отверстие барботажного колпачка и имеющего объемную концентрацию кислорода, по меньшей мере соответствующую пределу, указанному в действующем стандарте, разработанном организацией Compressed Gas Association, Inc., при этом во время пуска, выключения и работы котла с ЦПС под низкой нагрузкой, осуществляется только первая контролируемая подача окислителя, а вторая контролируемая подача окислителя не производится, а при работе под высокой нагрузкой осуществляется как первая, так и вторая контролируемая подача окислителя.

[0012] Различные признаки новизны, которые отличают изобретение, в частности, указаны в прилагаемой формуле изобретения, являющейся частью этого изобретения. Для лучшего понимания изобретения, его рабочих преимуществ и конкретных выгод, получаемых от его использования, делаются ссылки на сопроводительные чертежи и описательный материал, в котором иллюстрируются примерные варианты осуществления изобретения.

Краткое описание чертежей

[0013] Фиг.1 представляет вертикальный вид сбоку в разрезе нижней части котла с ЦПС согласно изобретению, иллюстрирующий первичные окислители;

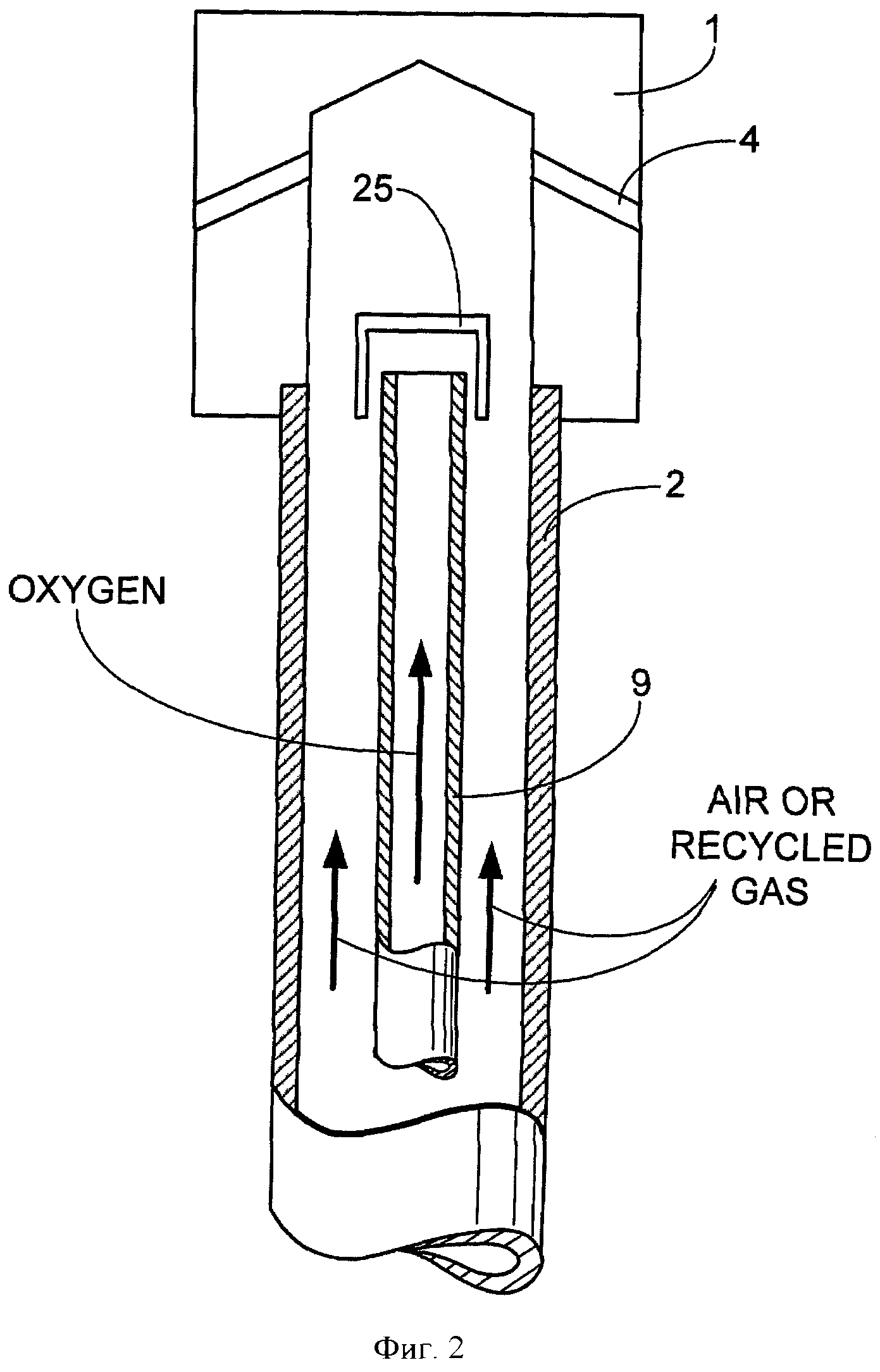

[0014] Фиг.2 - вид в поперечном сечении барботажного колпачка согласно первому варианту осуществления изобретения;

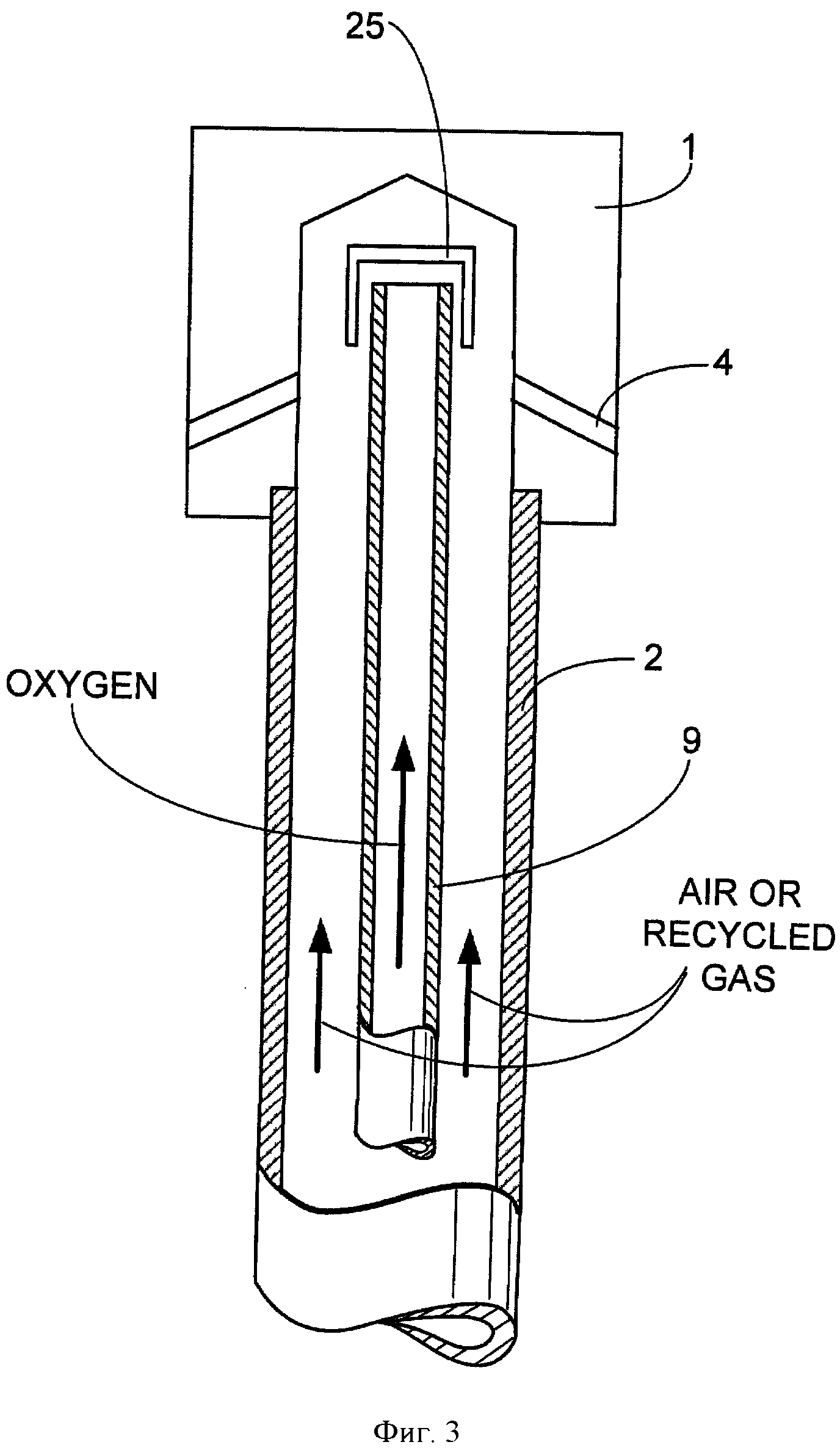

[0015] Фиг.3 - вид в поперечном сечении барботажного колпачка согласно второму варианту осуществления изобретения;

[0016] Фиг.4 - вид в поперечном сечении барботажного колпачка согласно третьему варианту осуществления изобретения.

Описание изобретения

[0017] Настоящее изобретение в общем относится к области реакторов или котлов с циркулирующим псевдоожиженным слоем (ЦПС), например, такими, которые используются в установках для производства электроэнергии, в частности, к подаче первичного окислителя в кислородотопливный ЦПС.

[0018] Используемый здесь термин котел с ЦПС будет использоваться применительно к реакторам или топкам с ЦПС, в которых происходит процесс горения. Хотя настоящее изобретение относится, в частности, к котлам или парогенераторам, в которых применяются топки с ЦПС в качестве средства, с помощью которых производится тепло, подразумевается, что настоящее изобретение может быть легко применено в реакторе с ЦПС другого вида. Например, изобретение могло бы быть применено в ректоре, который используется для химических реакций, отличных от процесса горения, или там, где смесь газов/твердых частиц из процесса горения, происходящего в другом месте, подается в реактор для дальнейшей обработки.

[0019] Ссылаясь на чертежи, где одинаковые позиции обозначают одинаковые или функционально сходные элементы на нескольких чертежах, и конкретно, на фиг.1, на котором дан вид в поперечном сечении нижней части котла с ЦПС, содержащего группу барботажных колпачков 1, соединенных стержнями 2 (далее в совокупности называемой барботажным колпачковым узлом) с воздушной коробкой 3. Каждый барботажный колпачок 1 имеет по меньшей мере одно выходное отверстие 4. В режиме работы кислородного горения, повторно используемый газ 5 подается контролируемым образом в воздушную коробку 3 и далее через стержни 2 и барботажные колпачки 1 в ЦПС 6. Кислород 7 подается контролируемым образом через коллектор 8 и далее по трубам 9, расположенным внутри каждого стержня 2, связанного с соответствующим барботажным колпачком 1. Несколько параллельных коллекторов 8 могут быть расположены в данной воздушной коробке 3, причем каждый коллектор питает определенное количество труб 9. Кислород выходит из трубы 9, предусмотренной внутри барботажного колпачкового узла, смешивается там с повторно используемым газом 5 и выходит в ЦПС 6.

[0020] При осуществлении настоящего изобретения должны соблюдаться определенные концентрации кислорода. В частности, желательно подавать кислород 7 в воздушную коробку 3, имеющий объемную концентрацию кислорода, не превышающую предел, указанный в действующем стандарте, разработанном организацией Compressed Gas Association, Inc. Также желательно подавать кислород 7 в коллектор 8, имеющий объемную концентрацию кислорода, по меньшей мере соответствующую пределу, указанному в действующем стандарте, разработанном организацией Compressed Gas Association, Inc. (CGA). Действующий стандарт - это объемная концентрация кислорода 28%, в соответствии с CGA G-4.4-2003 (EIGA Doc. 13/02) Oxygen Pipeline Systems, Fourth Edition.

[0021] В режиме работы воздушного горения воздух 10 подается контролируемым образом в воздушную коробку 3 и следует по тому же маршруту, что и используемый повторно газ 5 в режиме работы кислородного горения. Тем не менее, в некоторых случаях используемый повторно газ 5 может подаваться в воздушную коробку 3 в ограниченных количествах в режиме работы воздушного горения. Однако обычно в режиме работы с воздушным горением будет подаваться только воздух 10; в режиме работы с воздушным горением кислород 7 через коллектор 8 подаваться не будет,

[0022] Воздушная коробка 3 может быть сделана как одинарная камера, проходящая под всем ЦПС 6. Она также может занимать только часть площади горизонтального сечения ЦПС 6. В этом случае используется несколько воздушных коробок 3, каждая со своей собственной контролируемой подачей используемого повторно газа и/или воздуха. Соответственно, в этом случае каждая воздушная коробка 3 оснащена своими собственными коллекторами 8 для подачи кислорода 7 в трубы 9.

[0023] Дно печи с ЦПС может быть изготовлено из газонепроницаемой мембраны, которая типично представляет собой охлаждаемую водой мембранную панель, отделяющую печь, содержащую ЦПС 6, от воздушной коробки 3. Это также могла бы быть поверхность неподвижного материала слоя под выходными отверстиями барботажных колпачков, причем материал содержится в бункерах (не показаны), расположенных под печью. В таком случае воздушная коробка 3 (или воздушные коробки 3) были бы трубой (не показана) большого диаметра (обычно от 18 до 36 дюймов) или определенным количеством параллельных труб большого диаметра (также не показаны), подающих используемый повторно газ 5 или воздух 10 или их смесь в барботажные колпачки 1. Трубы будут расположены в неподвижном материале слоя внутри бункеров. Каждая труба будет оснащена по меньшей мере одним коллектором 8 для подачи кислорода 7 в трубы 9. Поток используемого повторно газа/воздуха в трубы может контролироваться отдельно для каждой трубы или как суммарный поток во все параллельные трубы при условии, что достигается равномерное распределение между трубами. Те же возможности существуют для контроля потока кислорода в коллекторы 8, т.е. отдельно для каждого коллектора или как суммарного потока.

[0024] Каждая воздушная коробка 3, либо сделанная как камера, отделенная от печи газонепроницаемой мембраной, либо как труба, погруженная в материал слоя в бункере, оснащена зондом 20 для замера кислорода.

[0025] Отдельные варианты исполнения для узла из барботажного колпачка и стержня показаны на фигурах 2-4, где позиции, обозначающие конкретные детали, соответствуют позициям для таких же деталей на фигуре 1.

[0026] Конец трубы 9 может быть расположен в любом месте внутри барботажного колпачкового узла, т.е. внутри стержня 2 или барботажного колпачка 1, над, на или под выходными отверстиями 4. Направление вниз выходного отверстия для кислорода 7 в барботажный колпачковый узел уменьшает возможность случайного ввода горячих частиц в трубу 9. Используемое здесь понятие «вниз» означает наличие угла отклонения по меньшей мере около 5 градусов от горизонтали, или/ по меньшей мере около 10 градусов, или по меньшей мере около 15 градусов, или даже по меньшей мере около 20 градусов. Если частицы материала слоя входят в барботажный колпачковый узел через выходные отверстия 4, что может происходить в результате пульсаций в ЦПС 6, они будут иметь тенденцию к падению вдоль стержня 2. Направление вниз выходного отверстия для кислорода 7 может быть реализовано разнообразными средствами, в том числе, но не только, за счет предусмотрения щита 25 от обломков, присоединенного любыми подходящими средствами (например, сваркой, свинчиванием, прессовой посадкой и т.д.) к верху трубы 9, к верху стержня 2 или посредством изгиба трубы вниз (не показано). Щит 25 от обломков может преимущественно содержать металлические ребра в расположении типа жалюзи. Другие возможности, известные специалисту в данной области техники, также могут быть использованы для предотвращения попадания горячих частиц в трубу 9.

[0027] Для того чтобы уменьшить потенциал для химической реакции (коррозия или даже горение) между кислородом и материалом барботажного колпачка 1, последний может иметь изоляционный зазор 30. Изоляционный зазор 30 расположен внутри самого барботажного колпачка 1. Изоляционный зазор 30 будет уменьшать теплопроводность между внешней поверхностью 35 барботажного колпачка 1, которая обнажена по отношению к горячему материалу слоя, и его внутренней поверхностью 40, которая находится в контакте с кислородом 7. Получающееся в результате понижение температуры внутренней поверхности барботажного колпачка 1 будет способствовать предотвращению химической реакции между материалом барботажного колпачка 1 и кислородом 7. Использование высококачественной нержавеющей стали или неметаллических материалов для барботажного колпачка 1 и/или стержня 2 (будь то весь корпус или внутренняя облицовка) также может иметь место. Для изготовления или облицовки воздушной коробки и труб 8 кислородного коллектора могут также использоваться материалы с низкой склонностью к химической реакции с кислородом (нержавеющая сталь, керамика и т.д.)

[0028] Во время пуска и работы котла под низкой нагрузкой только воздух 10 подается в слой через воздушную коробку 3, за которой следуют стержни 2 и барботажные колпачки 1. Примерно при 40% от полной нагрузки начинается подача кислорода через коллектор 8 и трубы 9 наряду с повторно используемым газом 5, заменяющим воздух 10. Кислород 7 выходит из труб 9, смешивается с повторно используемым газом 5 в барботажных колпачковых узлах из барботажных колпачков 1 и стержней 2, и смесь поступает в ЦПС 6 через выходные отверстия 4. Для уменьшения нагрузки и выключения котла последовательность является обратной.

[0029] Изменение объемной концентрации кислорода в среде, текущей через отверстия 4 с примерно 21% во время режима работы с воздушным горением при работе под низкой нагрузкой до примерно 50-60% во время режима работы с кислородным горением при работе под высокой нагрузкой позволяет поддерживать скорость потока псевдоожижающей среды в относительно узком диапазоне. Это в свою очередь позволяет поддерживать скорость в выходных отверстиях 4 близкой к оптимальной величине при всех нагрузках. Оптимальной скоростью является скорость, которая не приводит к сильному падению давления через выходные отверстия 4, тем самым уменьшая расход энергии, и скорость, которая предотвращает чрезмерно низкую скорость, тем самым существенно уменьшая потенциал обратного просеивания горячего материала в барботажные колпачковые узлы и повышая безопасность и надежность.

[0030] Если выходные отверстия 4 в барботажном колпачке 1 засоряются материалом слоя, и кислород 7 течет в воздушную коробку 3, повышение концентрации кислорода там будет воспринято зондом 20, и будет принята соответствующая мера (аварийная сигнализация, уменьшение потока кислорода, и т.д.). Если концентрация кислорода в воздушной коробке 3 превышает заданный уровень, его поток в соответствующий коллектор 8 прерывается.

[0031] В то время как конкретные варианты осуществления настоящего изобретения показаны и детально описаны в целях иллюстрации применения и принципов изобретения, должно быть понятно, что это не означает, что настоящее изобретение ограничивается этим, и что изобретение может быть осуществлено в других вариантах, не выходя за рамки указанных принципов. В некоторых вариантах осуществления изобретения некоторые признаки изобретения иногда могут использоваться с пользой без соответствующего использования других признаков. Соответственно, все такие изменения и варианты осуществления должным образом находятся в рамках следующей формулы изобретения.

Реферат

Изобретение относится к области энергетики. Система подачи первичного окислителя в кислородотопливный котел с циркулирующим псевдоожиженным слоем (ЦПС) содержит множество барботажных колпачковых узлов, причем каждый барботажный колпачковый узел содержит барботажный колпачок, стержень, по меньшей мере одно выходное отверстие, а также внутреннюю и внешнюю поверхность; по меньшей мере одну воздушную коробку, причем по меньшей мере одна воздушная коробка имеет свою собственную контролируемую подачу окислителя и соединена с каждым из стержней множества барботажных колпачковых узлов, и причем по меньшей мере одна воздушная коробка дополнительно содержит по меньшей мере один коллектор; множество труб, причем каждая труба расположена внутри одного из множества барботажных колпачковых узлов, каждая труба имеет открытый конец, который расположен на или под по меньшей мере одним выпускным отверстием каждого из множества барботажных колпачковых узлов, и каждая труба соединена на противоположном конце с по меньшей мере одним коллектором, содержащимся внутри своей соответствующей воздушной коробки; первую контролируемую подачу окислителя, подаваемого независимо в по меньшей мере одну воздушную коробку через стержень каждого барботажного колпачкового узла и через по меньшей мере одно выходное отверстие каждого барботажного колпачкового узла в ЦПС; и вторую контролируемую подачу окислителя, подаваемого независимо через по меньшей мере один коллектор, во множество труб и во множество барботажных колпачковых узлов, где он смешивается с первой контролируемой подачей окислителя и выходит через по меньшей мер�

Комментарии