Способ просушивания топлива и устройство для его осуществления - RU2102661C1

Код документа: RU2102661C1

Чертежи

Описание

Настоящее изобретение относится к способу и устройству для просушивания топлива, применяемого для отопления котла с псевдоожиженным слоем. Топливо просушивается в сушилке, включенной в линию подачи топлива, перед поступлением топлива в котел с псевдоожиженным слоем, так, чтобы можно было использовать для просушивания топлива рециркулированные твердые материалы из слоя. Степень рециркуляции твердых материалов регулируется таким образом, чтобы доставлять в сушилку только такое количество горячих твердых материалов из слоя, которое необходимо для просушивания находящегося в ней топлива. Твердые материалы из слоя перемешиваются в сушилке с влажным топливом, в результате чего снижается содержание влаги в топливе и происходит образование пара. Смесь просушенного топлива и твердых материалов загружается в топку котла. Пар, образующийся в процессе просушивания, может быть отведен из сушилки для последующего использования, желательно на стадии конденсации и таким образом, для использования в процессе выработки энергии.

На энергетических установках, работающих на пылевидном топливе, влажное топливо обычно просушивают перед загрузкой в топку котла с помощью дымовых газов. Просушивание топлива необходимо, поскольку работающие на пылевидном топливе горелки требуют для стабильности горения сухого топлива. В котлах с псевдоожиженным слоем для эффективного горения не требуется, чтобы топливо было сухим, но скорее, просушивание и горение могут происходит в кипящем слое, содержание тепла в котором довольно велико.

При просушивании дымовыми газами дымовые газы и образовавшийся в процессе просушивания пар перемешиваются между собой.

Утилизация тепла из газообразной смеси дымовых газов и пара, получающейся в результате процесса просушивания, обычно не является экономически оправданной, поскольку теплота конденсации не может быть уловлена при достаточно высокой температуре, и кроме того, кислые компоненты (NO и SJ) дымовых газов вызывают сильную коррозию поверхностей теплообменников при температуре ниже точки росы воды.

Топливо может также просушиваться для целей сжигания пылевидного топлива также с помощью различных обогреваемых паром сушилок, в которых тепло для просушивания получают от поступающего в сушилку пара. Пар конденсируется на теплопередающих поверхностях, предусмотренных конструкцией сушилки. Обычно для этого применяется пар низкого давления с как можно более низкой температурой, и пар, выделяющийся на топлива, необязательно утилизируют.

Одной из наиболее удачных конструкций обогреваемой паром сушилки, известной в этой области техники, является обогреваемая паром сушилка с псевдоожиженным слоем, в которой давление отходящего из сушилки пара сначала повышают с помощью компрессора, после чего сжатый пар подают на поверхности сушилки для конденсации пара так, что становится возможной утилизация теплоты конденсации отходящего пара.

Недостатком такой сушилки являются ее высокая стоимость и относительно высокий внутренний расход электроэнергии в компрессоре.

В опубликованной заявке Германии DE 3726643 описана конструкция, применение которой ограничивается котлами с циркулирующим псевдоожиженным слоем, в котором весь поток циркулирующих твердых материалов слоя направляется в сушилку смесительного типа. Будучи типичной для промышленных котлов с циркулирующим псевдоожиженным слоем, в этой системе используется также конструкция теплообмена с охлаждающими поверхностями в качестве сушилки. В варианте реализации, описанном в опубликованной заявке DE, рециркулируемый пар действует, как ожижающий газ. Сушилка оборудована теплопередающими поверхностями, поскольку количество рециркулируемых твердых материалов из слоя невозможно контролировать с целью обеспечения требуемого эффекта просушивания. Таким образом, охлаждение рециркулируемых твердых материалов слоя происходит в три различных этапа: просушивание топлива, перегрев рециркулируемого пара м передача тепла охлаждающим трубам в постели сушилки.

Недостатком описанной выше системы являются слишком сложные конструкции и схема осуществления процесса, что требует больших капиталовложений. Кроме того, для эффективной передачи тепла температура постели в сушилке при таком варианте должна быть значительно выше (на 100 300oC), чем температура фазового перехода, необходимая для превышения воды в пар, в результате чего газификация топлива и образование смолы могут привести к ухудшению технической приемлемости устройства.

Настоящее изобретение не ограничивается применением в работе сушилки технологии кипящего слоя. Ключевой отличительной особенностью сушилки является то, что в сушилку контролируемым образом подается только такое количество твердых материалов слоя, которое необходимо для поддержания температуры сушилки на нужном уровне.

Когда сушилка с псевдоожиженным слоем работает в соответствии с настоящим изобретением6 циркулирующий отходящий пар, образующийся в процессе просушивания, используется не для охлаждения слоя, как это имеет место в варианте, описанном в упомянутой выше публикации DE, но скорее, только для поддержания слоя в кипящем состоянии.

Поскольку подача тепла с рециркулируемыми твердыми материалами слоя в процессе просушивания, являющегося предметом настоящего изобретения, регулируется, исходя из требуемой производительности по просушиванию, достигается упрощение конструкции сушилки, поскольку из нее можно исключить все теплопередающие поверхности. Иными словами, теплопередающие устройства, обычно необходимые в сушилке, заменяются схемой регулирования, регулирующей подачу тепла в сушилку. В этом отношении изобретение в своей основе не сосредоточено на просушивании паром, как таковым, что уже реализовано в нескольких промышленных системах, но скорее, на предложения обладающей особыми преимуществами конструкции сушилки.

Как уже указывалось выше, в котле с псевдоожиженным слоем не требуется обязательного просушивания сжигаемого топлива, что связано с особенностями сгорания топлива. Однако, сушилка может обеспечить экономически оправданную выработку энергии в случае, если отходящий пар процесса просушивания может быть сконденсирован. Дополнительным преимуществом является то, что объем дымовых газов, возвращающихся в топку, уменьшается на количество сконденсированного отходящего пара. Это позволяет использовать котел меньших и сократить капиталовложения в него.

Согласно настоящему изобретению, просушивание топлива осуществляется в сушилке, установленной на линии подачи топлива, перед загрузкой топлива в топку, с использованием твердых материалов из кипящего слоя для привнесения тепла в процесс просушивания. Твердые материалы слоя рециркулируются в сушилку, расположенную на линии подачи топлива только в количестве, необходимом для установления соответствия теплового содержания рециркулируемых твердых материалов слоя потребности в энергии для просушивания топлива. Интенсивность (скорость) рециркуляции регулируется сигналов обратной связи от температуры смеси твердых материалов и топлива.

В схеме регулирования могут также применяться сигналы о других результатах измерений, связанных с температурой смеси, таких, как содержание в смеси CO или влаги. Схема управления в основе своей реализуется путем регулирования интенсивности подачи рециркулируемых твердых материалов слоя в сушилку.

Горячие твердые материалы слоя перемешиваются с влажным топливом таким образом, чтобы при температуре просушивания происходило испарение влаги, содержащейся в топливе. Температура смеси твердых материалов слоя и топлива поддерживается на уровне, при котором происходит испарение воды, содержащейся в топливе, но в то же время не происходит пиролиза топлива. Кроме того, температура просушивания зависит от давления, преобладающего в ходе процесса просушивания, а также просушивыемого топлива. При атмосферном давлении температура просушивания обычно равна приблизительно 110oC. Избыточного нагрева смеси избегают путем регулирования интенсивности (скорости) подачи в сушилку твердых материалов слоя и путем эффективного перемешивания твердых материалов слоя с влажным топливом в сушилке. Смесь подается в топку котла с псевдоожиженным слоем через обычные сопла для подачи топлива.

За счет применения инертных твердых материалов кипящего слоя для внесения тепла в процесс просушивания получают так называемый отходящий пар процесса просушивания для утилизации в качестве почти чистого пара, температура конденсации которого очень близка к температуре просушивания.

Способ внесения тепла в процесс просушивания позволяет получить обладающую заметными преимуществами сушилку, поскольку подача тепла в сушилку осуществляется эффективным способом за счет перемешивания в сушилке твердых материалов слоя с топливом. Кроме того, твердые материалы слоя, охлаждающиеся в сушилке, быстро нагреваются по возвращении в нагретый псевдоожиженный слой в топке и смешивании со слоем.

В принципе, сушилка может быть изготовлена, как любой закрытый, газонепроницаемый смеситель, в котором твердые материалы из слоя и влажное топливо могут быть эффективно перемешаны между собой. Приемлемой альтернативой может быть сушилка с псевдоожиженным слоем, ожижающим агентом в которой служит рециркулируемый отходящий пар. Возможности эффективной внутренней теплопередачи в псевдоожиженном слое сушилки гарантируют однородность температурного профиля сушилки, в то время, как стабильное содержание тепла в псевдоожиженном слое предусматривает перегрев топлива в случае временных нарушений загрузки в процессе просушивания.

Сушилка, являющаяся предметом настоящего изобретения, может быть приспособлена как для котла со стационарным псевдоожиженным слоем, так и для котла с циркулирующим псевдоожиженным слоем. При использовании ее с котлом с циркулирующим псевдоожиженным слоем часть циркулирующих материалов направляется в сушилку, откуда смесь просушенного топлива и охлажденных циркулирующих твердых материалов возвращается в топку котла через, например, сопла возврата циркулирующих твердых материалов.

Сушилка, являющаяся предметом настоящего изобретения, получает тепло для процесса просушивания из топки, так что в отверстии с новой схемой просушивания не требуется крупных изменений в размерности псевдоожиженного слоя котла. На размеры котла оказывает, однако, влияние уменьшение объема дымовых газов, поскольку отходящий пар, образующийся в ходе процесса просушивания, не попадает в дымовые газы. Если сушилка топлива устанавливается на новом котле с псевдоожиженным слоем, зона конвекции котла, а также размер электростатического скруббера для домовых газов могут быть уменьшены.

Более подробно способ, являющийся предметом настоящего изобретения, отличается главным образом тем, что указано в п.1 формулы изобретения.

Кроме того, устройство, являющееся предметом настоящего изобретения, отличается теми особенностями, которые указаны в характеризующей части п.9 формулы изобретения.

Способ и устройство, являющиеся предметом настоящего изобретения, обладают рядом преимуществ. Применяемый способ просушивания облегчает внедрение системы просушивания, отличающейся особенно совершенной конструкцией и низкой стоимостью. Стоимость новой системы примерно на 10-20% ниже, чем у существующих вариантов.

Сушилка, являющаяся предметом настоящего изобретения, может быть использована для выработки отходящего пара, который может быть использован в процессе выработки энергии. Так например, в котле с псевдоожиженным слоем, отапливаемым торфом с содержанием влаги 50% отходящий пар из сушилки может вырабатываться при давлении 1 бар для использования в турбине энергетической установки. Энергия отходящего пара может использоваться для обогрева жилья, в качестве технологического пара или для выработки электроэнергии. При выработке энергии для централизованного отопления или технологического пара увеличение чистого выхода тепла равна приблизительно 13,3% по сравнению с тепловой энергией, поступающей в котел с топливом, а при выработке электроэнергии приблизительно на 1,7% по сравнению с тепловой энергией, поступающей в котел с топливом.

Как отмечалось выше, размеры котла могут быть уменьшены, поскольку отходящий

пар, образующийся в ходе процесса просушивания топлива, не попадает в дымовые газы, отводимые из

котла. В примере, приведенном выше, уменьшение размеров котла составляет приблизительно 15-20%

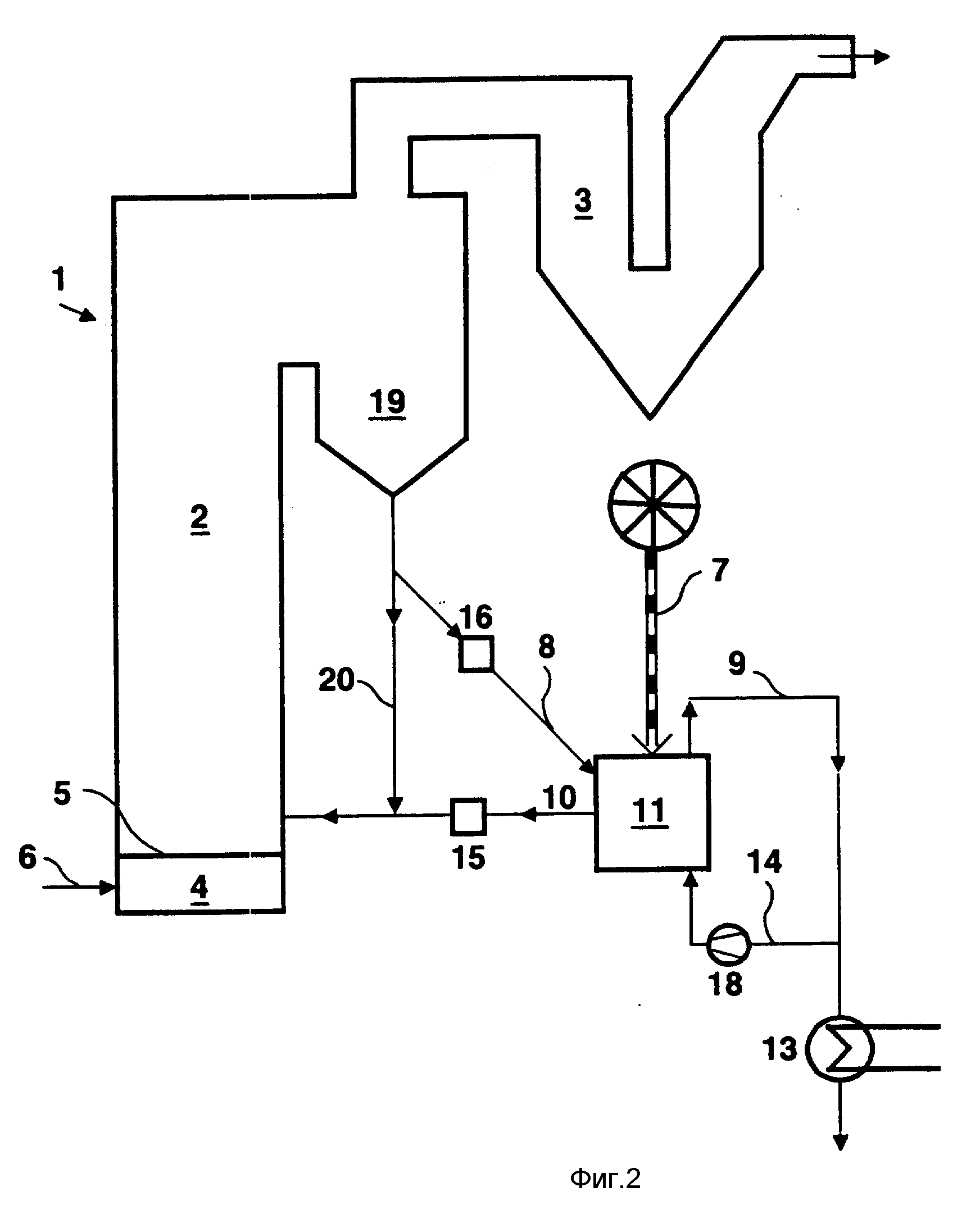

На фиг.1 схематически проиллюстрированы процесс и устройство для просушивания, являющиеся

предметом настоящего изобретения; на фиг.2 вариант реализации, в котором котел является котлом с

циркулирующим псевдоожиженным слоем, а сушилка является с псевдоожиженным слоем, конструкция которой

предусматривает рециркуляцию части образовавшегося в процессе просушивания пара обратно в сушилку

для ожижения слоя в сушилке.

В процессе, показанном на фиг.1, влажное топливо, такое, как например, торф, уголь, бурый уголь, а также отстой сточных вод, просушивается способом, являющимся предметом настоящего изобретения, в простой сушилке со смешанным слоем и образующийся в ходе процесса просушивания почти чистый пар используется выработки энергии. Процесс просушивания в приведенном примере осуществляется при атмосферном давлении. Устройство состоит с псевдоожиженным слоем 1 с топкой 2, подводящего воздухопровода 4 и воздухораспределительной решетки 5, а также дымовой трубы 3, сушилки 11 для топлива, линия подачи топлива 7 и линия подачи ожижающего воздуха 6 котла с псевдоожиженным слоем. Кроме того, устройство включает питающее сопло 8 для рециркуляционных твердых материалов псевдоожиженного слоя из котла 1 в сушилку 11, возвратное сопло 10 для загрузки смеси твердых материалов псевдоожиженного слоя и топлива из сушилки 11 в котел 1, отводящее сопло 9 для отходящего пара, выделяющегося в процессе просушивания топлива, конденсатор 13, управляющие элементы 15 и 16 для регулирования расхода топлива и твердых материалов слоя, а также управляющий элемент подачи топлива 17.

Торф с высокой влажностью поступает по линии подачи топлива 7 в сушилку 11. Нагрев инертные твердые материалы из слоя, в данном состоящие из песка, рециркулируют из котла 1 с псевдоожиженным слоем при температуре 400-1000oC, лучшего всего при 800-900oC. через питающее сопло 8 сушилки 11. Количество поступающих рециркулированных твердых материалов регулируется управляющим элементом 16, так что количества тепла, поступающее с твердым материалом слоя через сушилку 11, соответствует количеству энергии, расходуемому на процесс просушивания. Потребности и регулирование необходимой энергии для просушивания более подробно описаны ниже. В сушилке 11 твердые материалы псевдоожиженного слоя механически перемешиваются с топливом. При непосредственном контакте твердых материалов слоя с топливом происходит эффективная теплопередача.

При перемешивании с твердыми материалами слоя топливо просушивается и происходит образование пара, Поскольку6 кроме топлива в сушилку могут поступить только твердые материалы из слоя котла, отходящий пар, образующийся в ходе процесса просушивания, остается чистым и обычным содержит приблизительно 2-5% инертных газов. Поэтому отходящий пар может быть легко сконденсирован, а его теплота конденсации уловлена.

Отходящий пар направляется из сушилки 11 по соплу 9 для дальнейшего использования, в данном случае в конденсатор 13, в котором улавливается его теплота конденсации, В связи с низким содержанием инертных газов температура конденсации пара очень близка к температуре, применяемой в процессе просушивания. Теплота конденсации может быть использована для центрального отопления или в энергетических установках в качестве технологического пара и/или при выработке электроэнергии путем, например, предварительного нагрева питающей воды, предварительного нагрева воздуха горения или в теплообменниках нагревательных систем центрального отопления.

Смесь просушенного топлива и твердых материалов слоя загружается из сушилки 11 через сопло 10 в топку котла 2, в которой твердые материалы слоя, охлажденные в сушилке, быстро нагреваются при смешивании с горячим псевдоожиженным слоем печи.

Интенсивность рециркуляции твердых материалов слоя контролируется согласно изобретению таким образом, что содержание тепла в рециркулированных твердых материалах соответствует необходимую для процесса просушивания в сушилке 11 количеству тепла. В рассматриваемом здесь примере интенсивность рециркуляции регулируют с помощью управляющего элемента 16, который обычно представлен затвором или так называемым затворно-бункерным питателем. Сигнал обратной связи для включения управляющего элемента основывается на температуре смеси твердых материалов слоя и топлива, находящейся в сушилке 11, и этим путем регулируется подходящее установочное значение температуры, зависящее от внутреннего давления сушилки и качества просушиваемого топливам. При просушивании торфа при атмосферном давлении обычно устанавливается температура приблизительно 110oC. Наблюдение за температурой в сушилке осуществляется с помощью термометра. Кроме температуры для получения сигнала обратной связи может измеряться любой другой переменный показатель процесса, зависящий от температуры. Согласно этой схеме, управляющий элемент 16 пропускает в сушилку 11 только такое количество нагретых твердых материалов слоя, которое необходимо для поддержания температуры в сушилке на постоянном заданном уровне с помощью тепла, вносимого с поступающими твердыми материалами. Если внутренняя температура начнет расти, управляющий элемент 16 ограничивает поступление твердых материалов в сушилку, и температуру таким образом остается постоянной.

Соответственно, при выявлении снижения температуры интенсивность рециркуляции твердых материалов слоя возрастает.

Внутренняя температура сушилки 11 должна быть несколько выше температуры насыщения отходящего пара, выделяющегося из топлива при давлении, преобладающем в сушилке, в то время, как, с другой стороны, она не столь высока, чтобы вызвать пиролиз топлива. Эти граничные условия ограничивают таким образом, допустимый диапазон рабочих температур в сушилке 11, то есть, температур смеси твердых материалов слоя и топлива.

В приведенном в качестве примера варианте реализации изобретения наблюдение за температурой осуществляют с помощью термометра, помещенного в сушилку 11. Кроме того, температуру смеси можно изменять в сопле 10, а температуру пара сопле 9, поскольку эти две температуры практически равны.

Сушилка 11, описанная в данном примере, является простым и дешевым смесительным устройством, в котором не требуются теплопередающие поверхности. Регулирование количества тепла, вносимого вместе с поступающими в сушилку твердыми материалами, предупреждает перегрев сушилки 11, и поэтому температура в сушилке поддерживается в приведенном в количестве примера варианте в пределах приблизительно 100-150oC, или проще говоря, примерно на 0-50oC выше температуры насыщения выделяющегося отходящего пара.

В процессе сушки может быть также примерно повышенное давление, когда и котел с псевдоожиженным слоем и сушилка могут работать при одинаковом повышении давлении, или же давление в сушилке может даже превышать давление в котле. Если сушилка работает при более высоком, чем в котле, давлении, оба управляющих элемента 15 и 16 должны служить герметичными затворами между котлом и сушилкой. В этом случае управляющие элементы должны быть или в форме так называемого затворно-бункерного питателя, или, в ином варианте, питателями с герметичными затворами. Внутренняя температура в сушилке приблизительно на 0-50oC превышает температуру насыщения отходящего пара, выделяющегося из топлива в сушилке 11 при рабочем давлении.

В альтернативном варианте реализации, проиллюстрированном на фиг.1, управляющий элемент 16 установлен за счет размещения сушилки на более низком относительно котла уровне7 Количество твердых материалов слоя, рециркулируемых через сопло 8, регулируется с помощью управляющего устройства 15, причем, температура смеси твердых материалов слоя и топлива, перемещающейся по линии 10, используется в качестве сигнала обратной связи с поправкой на баланс массового расхода в сушилке. Управляющий элемент 15 обычно является питателем с герметичным затвором или шнековым питателем, скорость вращения которого регулируется исходя из температуры смеси твердых материалов слоя и топлива, перемещаемый шнеком. Таким образом, обеспечивается должной контроль за температурой смеси на этом этапе. Когда массовый расход смеси, выходящей из сушилки, вызывает уменьшение количества смеси, содержащегося в сушилке, в сушилку через сопло 8 может поступать больше горячих твердых материалов, в зависимости от емкости сушилки. Когда сушилка заполняется, поступление твердых материалов слоя прекращается. Проще говоря, если температура смеси, перемещающейся по линии 10, имеет p тенденцию к излишнему повышению, массовый расход по линии 10 уменьшают с помощью управляющего элемента 15 и одновременно, сушилка заполняется, за счет чего прекращается поступление горячих твердых материалов слоя в сушилку через сопло 8. Таким образом, осуществляется регулирование рециркуляции твердых материалов слоя с помощью управляющего элемента 15, управление работой которого осуществляется на основе данных о температуре смеси, перемещающейся по линии 10.

На фиг. 2 иллюстрируется вариант реализации, в котором котел 1 является котлом с циркулирующим псевдоожиженным слоем, а сушилка 11 является сушилкой с псевдоожиженным слоем. Часть отходящего пара, выделяющегося в процессе просушивания, рециркулируется и используется в качестве ожижающего агента в случае сушилки. Как описано в первом примере выше, требующиеся количество горячих твердых материалов слоя для просушивания топлива рециркулирует из котла 1 через управляющий элемент 16 через сопло 8 и сушилку 11. Топливо, поступающее в сушилку по линии 7, перемешивается с твердыми материалами слоя в сушилке.

Передача тепла между частицами топлива и твердыми материалами слоя в псевдоожиженном слое сушилки 11 осуществляется к температуре фазового перехода испаряющегося пара, то есть, примерно на 10-20oC превышает температуру насыщения пара.

Пар, выделяющийся в процессе просушивания, направляется по лини 9 для дальнейшего использования. Часть пара рециркулируется по линии 14 обратно в сушилку 11, где она используется для ожижения смеси твердых материалов слоя и топлива. Давление рециркулируемого пара повышается с помощью нагревательного вентилятора 18.

Другая часть отходящего пара из сушилки направляется для дальнейшего использования, в данном примере, в конденсатор 13.

Циркулирующие твердые материалы поступают из котла 1 в циклон 19, после которого часть циркулирующих твердых материалов направляется через управляющий элемент 16 в сушилку 11. Остальные циркулирующие твердые материалы возвращаются непосредственно в котел 1 через сопло 20. Смесь просушенного топлива и охлажденных циркулирующих твердых материалов возвращается в печь 2 по линии 10. Регулирование интенсивности циркуляции твердых материалов слоя, поступающих в сушилку 11, организуется таким же образом, что и в примере, проиллюстрированном на фиг. 1. В примере варианта реализации изобретения, проиллюстрированном на фиг. 2, также возможно исключение управляющего элемента 16, в результате чего регулирование потока осуществляется с помощью управляющего элемента 15 описанным выше способом.

Кроме того, в обоих примерах, проиллюстрированных на фиг.1 и 2, возможно регулирование подводимого с топливом тепла, чтобы обеспечить требующееся выделение тепла в котле с помощью элемента управления загрузкой топлива, расположенного на линии 7, причем, указанный элемент управления может быть, например, шнековым питателем или так называемым затворно-бункерным питателем.

Изобретение не ограничивается применением на электростанциях, но скорее, оно может быть применено на всех котлах с псевдоожиженным слоем описанного выше типа.

Предназначенным для просушивания топливом может также быть торф или другое влажное топливо, такое, как уголь, бурый уголь, отстой сточных вод, биомасса или подобный горючий материал.

Реферат

Использование: изобретение относится к способу и устройству для просушивания топлива, используемого для сжигания в котле с псевдоожиженным слоем. Сущность: горячие, инертные твердые материалы псевдоожиженного слоя котла 1 направляют с регулируемой интенсивностью из топки 2 в простую сушилку 11, включенную в линию 7 подачи топлива в котел 1, в результате чего происходит просушивание топлива и образование пара. За счет регулирования рециркуляции твердых материалов слоя может поддерживаться постоянная температура сушилки 11, что позволяет исключить из сушилки 11 все теплопередающие поверхности. Почти чистый пар, образующийся в процессе просушивания, направляется из сушилки 11 для полезного применения. 2 с. и 9 з.п. ф-лы, 2 ил.

Комментарии