Реактор с циркулирующим псевдоожиженным слоем - RU2104442C1

Код документа: RU2104442C1

Чертежи

Описание

Реактор с циркулирующим псевдоожиженным слоем в настоящее время широко используется в теплоэлектростанциях, причем все большей мощности. Наибольшая электрическая мощность такой действующей теплоэлектростанции 150 МВт.

Существуют три типа циркулирующего псевдоожиженного (кипящего) слоя, отличающиеся друг от друга регулированием температуры реактора, которая для эффективной дисульфурации дымовых газов должна поддерживаться постоянной, близкой к 850oC.

Первый отличается наличием теплообменных изделий, монтируемых в реакторе [1] , и использует поддержание на определенном уровне содержание твердого материала путем регулирования расходов первичного и вторичного воздуха либо путем изменения рециркуляционного расхода газообразных продуктов сгорания. Однако при возрастании мощности установки возникает необходимость продолжить установку теплообменных панелей в реакторе до всех более низких уровней, что соответственно увеличивает риск их эрозии.

Второй тип отличается наличием наружных теплообменных устройств, установленных на пути наружной рециркуляции твердой фазы (твердых материалов), улавливаемой на выходе из реактора сепаратором [2]. Эти наружные теплообменные устройства устанавливаются на некотором расстоянии от реактора, что требует установки кожухов, связывающих циклон с наружным теплообменным устройством и наружное теплообменное устройство с реактором, с необходимым уклоном и с соответствующими компенсаторами теплового расширения. При увеличении мощности реактора теплообменная способность его трубчатых стенок обычно не увеличивается пропорционально этому увеличению мощности из-за ограничения стенок по высоте, поэтому мощность наружных теплообменных устройств увеличивается быстрее, как и их количество и размеры. Это еще больше затрудняет или делает невозможным их установку и в настоящее время является фактором, ограничивающим электрическую мощность, которая могла бы вырабатываться по этой технологии.

Третий тип - тот, который указан фирмой Стейн Эндюстри в ее Европейской заявке N 91401041.8, отличается падением скорости псевдоожиженного газа непосредственно внутри реактора при прохождении газом плотного псевдоожиженного слоя, установленного на промежуточном уровне в реакторе. Это падение скорости происходит благодаря значительному ступенчатому изменению величины сечения реактора (отношение сечений колеблется от 1,2 до 2) и имеет целью улучшить горение за счет увеличения рециркуляции твердого материала в нижней части реактора. Этот третий тип реактора позволяет благодаря наличию теплообменника в этом внутреннем плотном псевдоожиженном слое уменьшить теплообменную способность (мощность теплообмена) внутренних панелей по сравнению с реактором с циркулирующим псевдоожиженным слоем первого типа или наружных обменных устройств по сравнению с реактором с циркулирующим псевдоожиженным слоем второго типа, но он не позволяет убрать их совсем в установках большей мощности.

Изобретение касается реактора с циркулирующим псевдоожиженным слоем, содержащего нижнюю зону с быстро циркулирующим псевдоожиженным слоем, в которой расположена псевдоожижающая решетка, средства для вдувания первичного воздуха под решеткой и средства для вдувания вторичного воздуха над решеткой, причем стенки реактора, ограничивающие указанную нижнюю зону, снабжены трубами охлаждения, зону, верхнюю по отношению к быстро циркулирующему псевдоожиженному слою, окруженную стенками реактора, снабженными трубами охлаждения, средства для введения топлива в нижнюю зону, по меньшей мере одно наружное тепловое обменное устройство, включающее плотный псевдоожиженный слой, примыкающее к одной из стенок реактора, причем материал этого псевдоожиженного слоя поступает из реактора и сбрасывается за слоем в нижнюю зону после осуществления теплообмена с наружной подогреваемой текучей средой.

Расположение теплообменного устройства, примыкающего снаружи к реактору [3], соответствует варианту реактора второго типа.

В реакторе этого типа наружное теплообменное устройство запитывается материалом через сифон от расположенного перед этим последним циклона, отделяющего твердые материалы, удаляемые из верхней части верхней зоны реактора. Это наружное теплообменное устройство, расположенное ниже циклона и сифона, примыкает к нижней части нижней зоны, что является недостатком, так как мешает вдуванию вторичного воздуха на одной из основных стенок реактора, ограничивая, таким образом, расстояние между передней и задней стенками, а, следовательно, и мощность реактора при данной определенной длине задней стенки.

Реактор согласно изобретению, свободный от этого недостатка, отличается тем, что он содержит по меньшей мере одно внутреннее устройство плотного псевдоожиженного слоя, установленное в верхней части нижней зоны, на одной или нескольких сторонах реактора и позволяющее собирать, с одной стороны, материал, подающий вдоль стенок верхней зоны, и, с другой стороны, материал, возвращающийся в псевдоожиженный слой из-за снижения скорости псевдоожиженного газа при прохождении сквозь один или несколько внутренних плотных псевдоожиженных слоев, причем отношение поперечного сечения верхней зоны к поперечному сечению нижней зоны на уровне внутреннего/них/ псевдоожиженного/ных/ слоя/ев/ находится в пределах значений от 1,05 до 2, и что наружное/ые/ теплообменное/ые/ устройство/а/ располагается/ются/ над входами вторичного воздуха и твердый материал поступает в них от внутреннего/их/ плотного/ных/ псевдоожиженного/ных/ слоя/ев/, при этом твердый материал, переполняющий этот/ти/ внутренний/ие/ псевдоожиженный/ые/ слой/и/, сбрасываются в нижнюю зону.

Кроме того, реактор по своей конструкции легко может быть выполнен ограниченным по высоте.

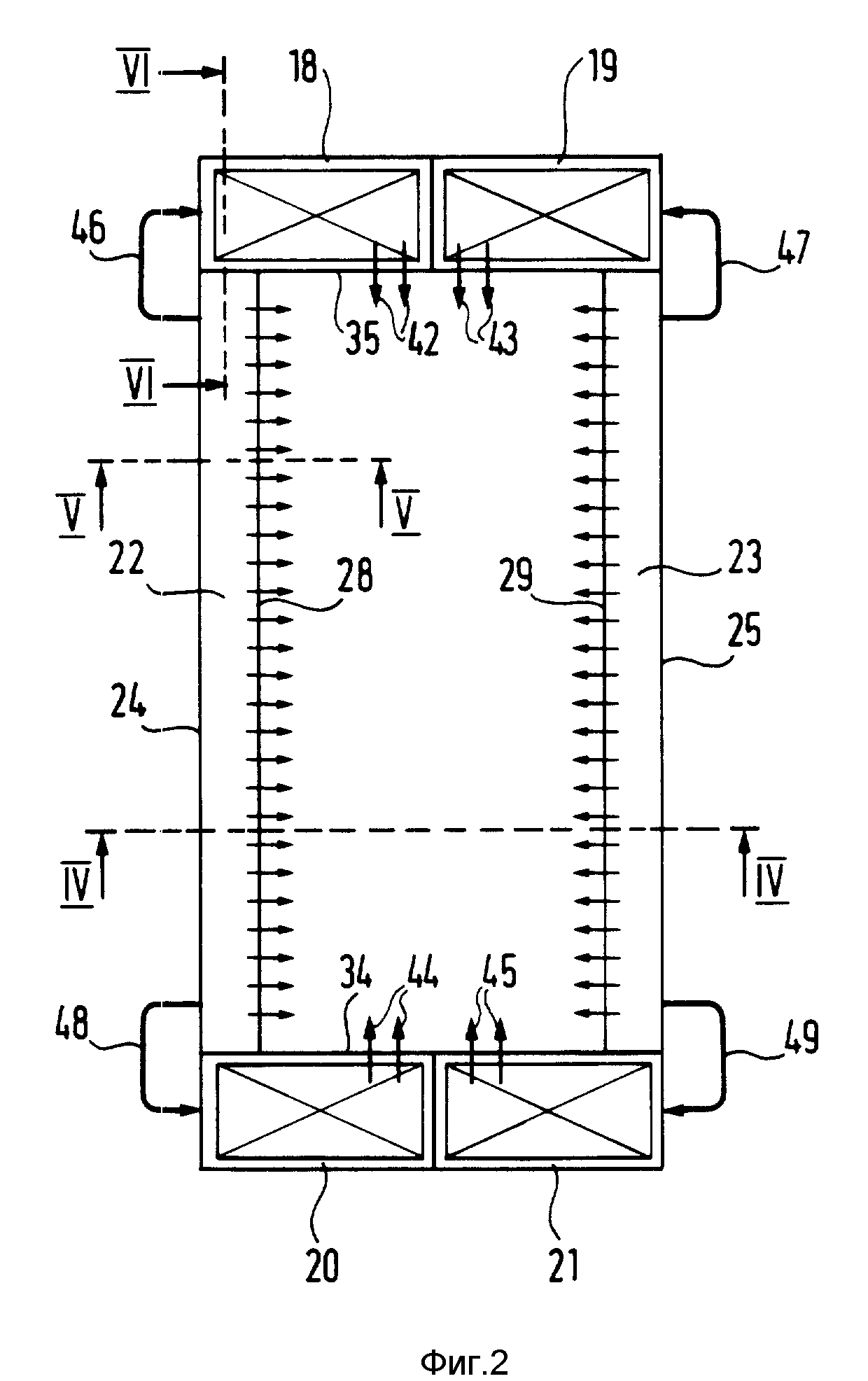

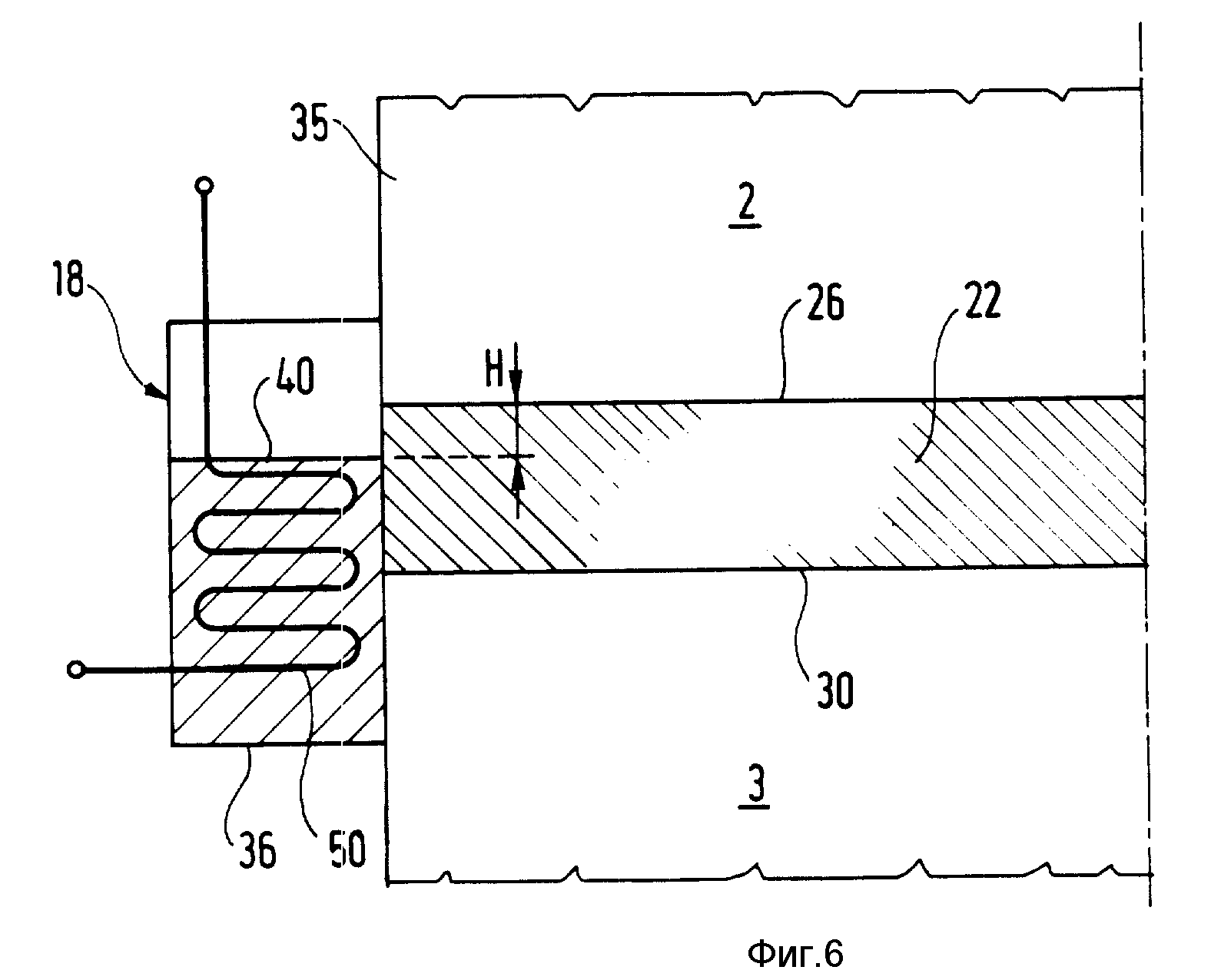

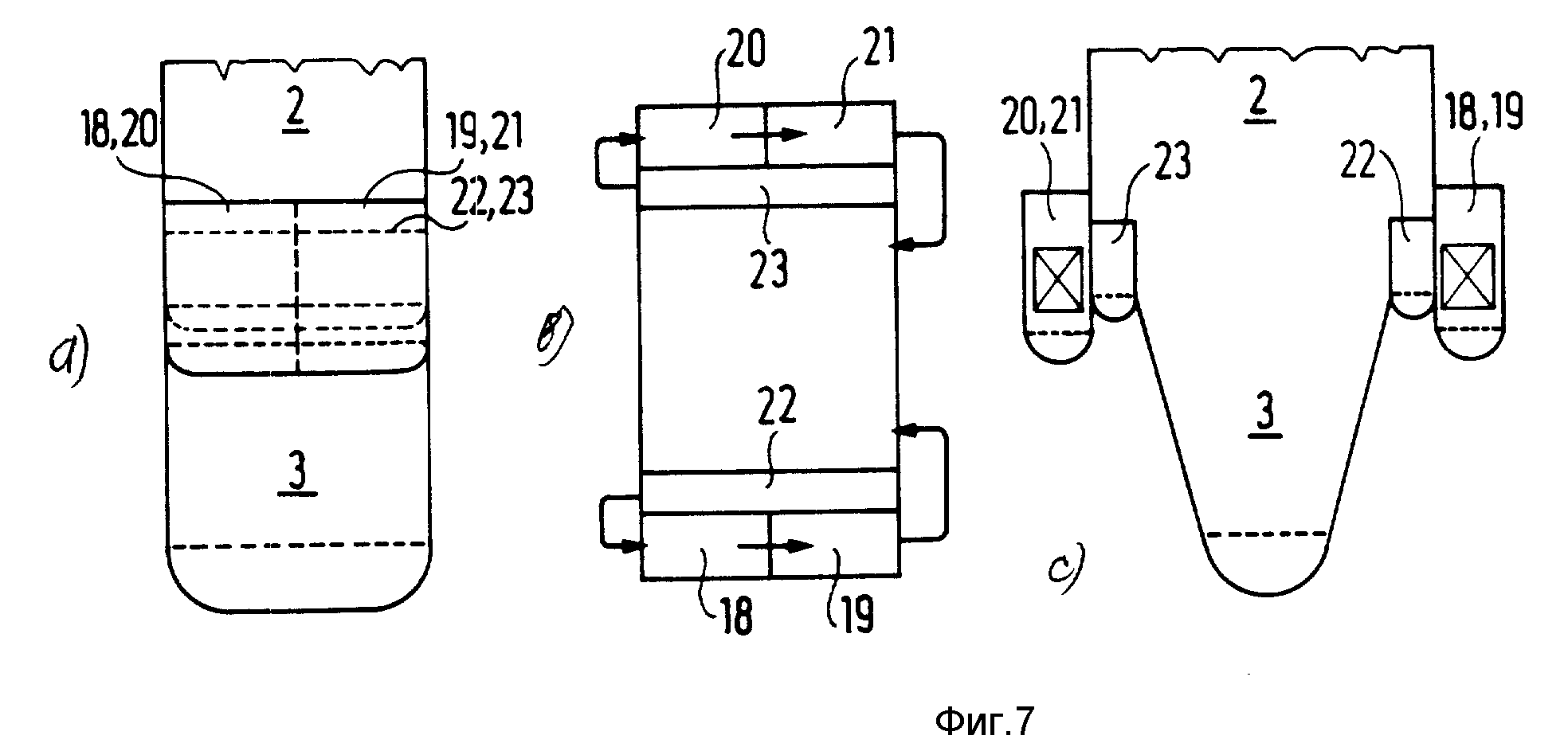

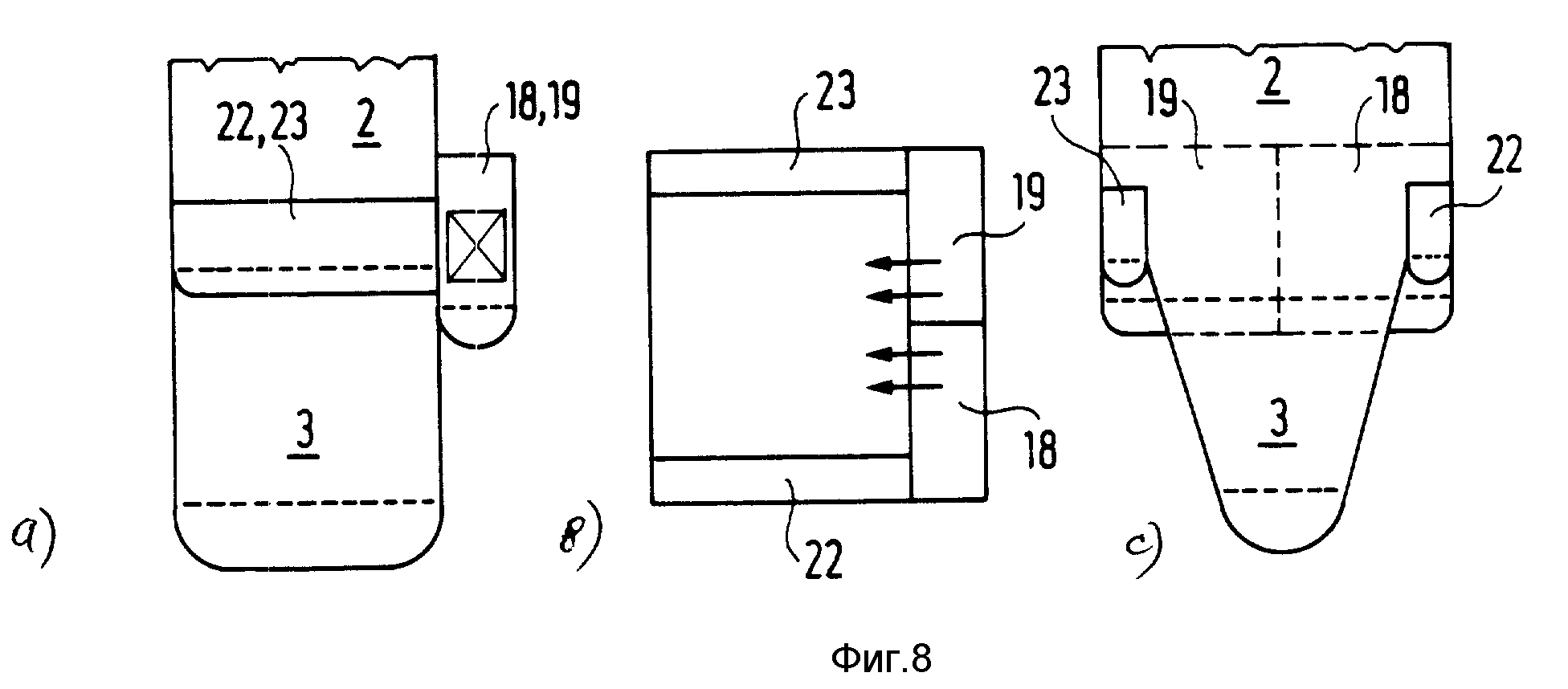

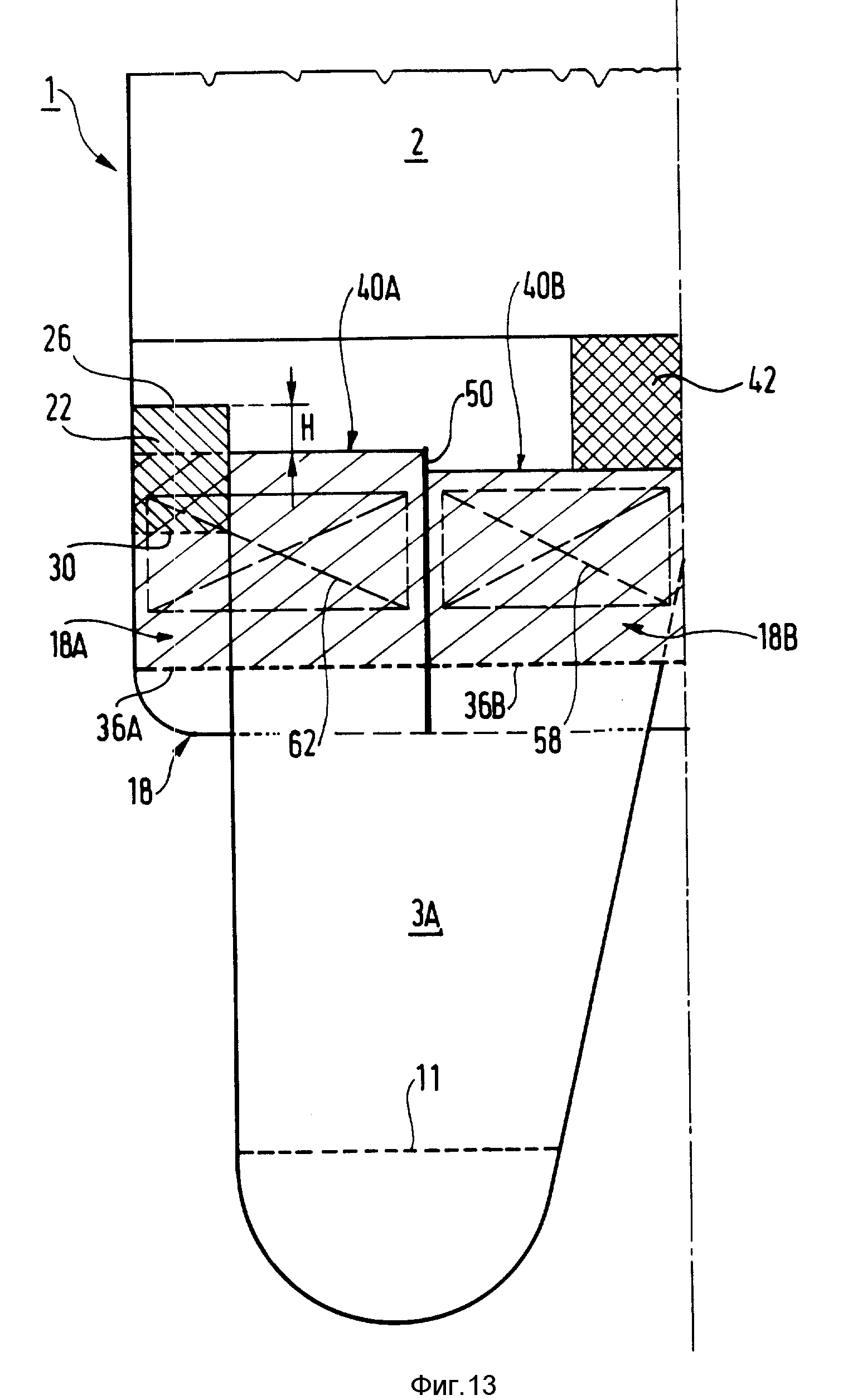

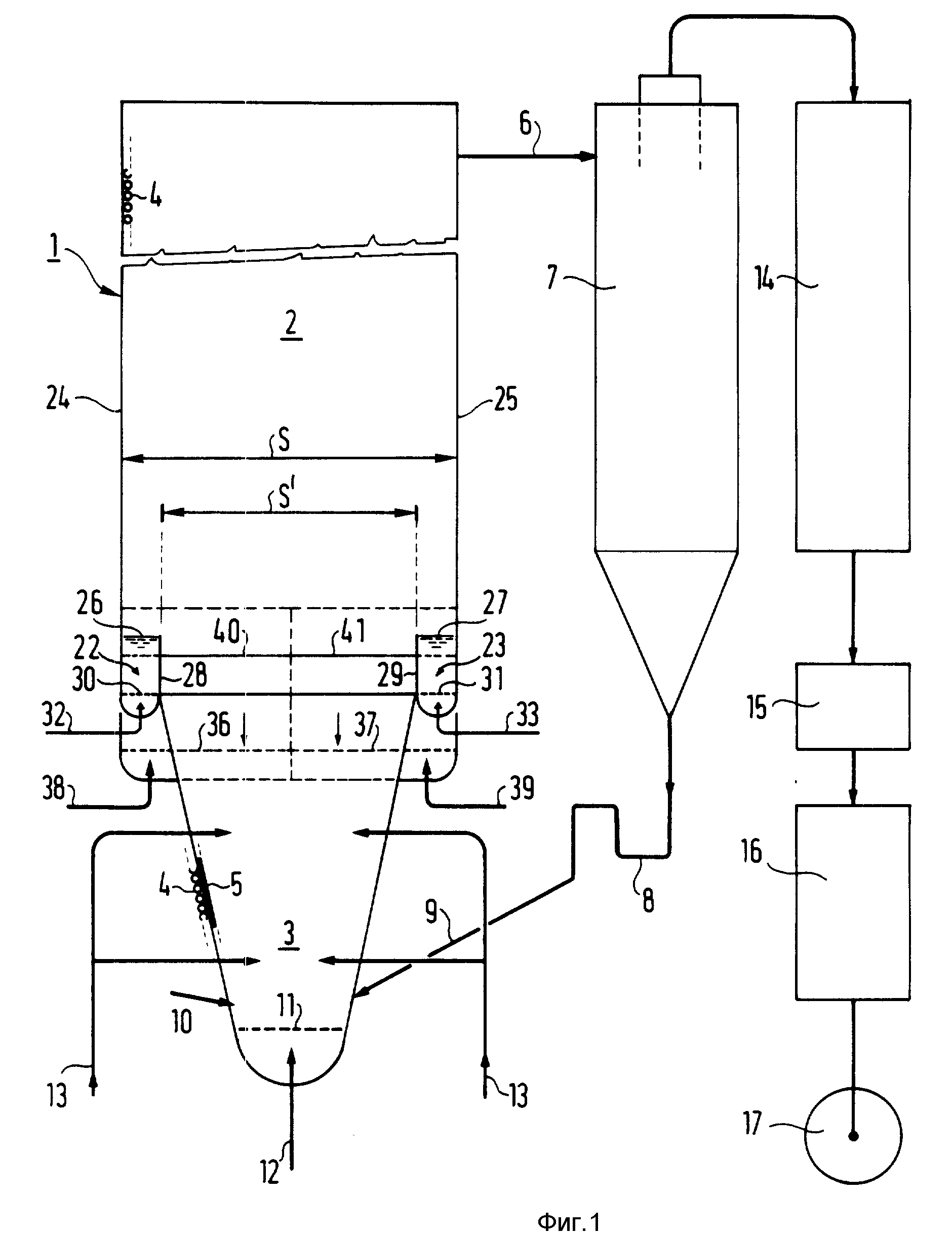

На фиг. 1 показан вид спереди предлагаемого реактора; на фиг. 2 - вид сверху реактора, представленного на фиг. 1; на фиг. 3 - реактор по фиг. 1, вид сбоку; на фиг. 4 - разрез IV-IV на фиг. 2; на фиг. 5 - разрез V-V на фиг. 2; на фиг. 6 - разрез VI-VI на фиг. 2; на фиг. 7 - первый вариант выполнения реактора согласно изобретению: a - вид сбоку, b - вид сверху и c - вид спереди; на фиг. 8 - то же, второй вариант: a - вид сбоку, b - вид сверху, c - вид спереди; на фиг. 9 - то же, третий вариант: a - вид сбоку, b - сверху, c - спереди; на фиг. 10 - вариант, вид спереди, реактора согласно изобретению, предназначенного для получения большой мощности и имеющего нижнюю зону, разделенную на две части; на фиг. 11 - то же, вид сверху; на фиг. 12 - то же, вид сбоку; на фиг. 13 - то же, частичный с увеличением вид реактора; на фиг. 14 - паро-водяной контур установки, частью которой является реактор по фиг. 10.

Являющийся предметом изобретения реактор с циркулирующим псевдоожиженным слоем, предназначенный для сжигания углеродистого материала, представлен на фиг. 1-6.

Он содержит трубчатый кожух 1, разделенный на две зоны: верхнюю зону 2, где трубы 4 расположены внутри открыто и охлаждают твердый материал и газы, и нижнюю зону 3, где трубы 4 покрыты огнеупорным материалом 5 для их защиты от эрозии; трубопровод 6, расположенный вверху верхней зоны 2, который направляет газы с содержащимися в них твердым материалом к циклону 7, где происходит отделение твердого материала и затем отобранные твердые материалы возвращаются через сифон 8 и трубопровод 9 в нижнюю зону 3 реактора; один или несколько входов 10 для топлива; псевдоожижающую решетку 11, сквозь которую вдувается первичный воздух, вводимый через вход 12; несколько каналов 18, подводящих вторичный воздух на одном или нескольких уровнях в нижнюю часть 3 реактора; рекуперативные теплообменники в кожухе 14, через который проходит твердый материал, через газ циклона 7; обогреватели 15 воздуха; пылеуловитель 16 и отводную трубу 17.

Отличительным признаком этого реактора является наличие в нем наружных устройств теплообмена, участвующих в охлаждении псевдоожиженных твердых материалов, движущихся в газе и работающих в следующих условиях.

a) Твердые материалы, проходящие через эти наружные устройства теплообмена 18 - 21, отбираются из рециркуляционных потоков, образующихся внутри, на промежуточном уровне в реакторе, в верхней части нижней зоны, а не из наружного рециркуляционного потока твердых материалов, улавливаемых сепаратором 7, установленным на выходе из реактора.

b) Для улавливания этих твердых материалов на промежуточном уровне реактора установлены, как показано на фиг. 4, два устройства внутренних плотных псевдоожиженных слоев 22 и

23 вверху нижней зоны 3, разделяя, таким образом, реактор на две части: верхнюю зону 1 с поперечным сечением S и нижнюю зону 3 переменного сечения, но максимальное поперечное сечение S1

которой на уровне двух внутренних плотных псевдоожиженных слоев 22 и 23 меньше S. Количество собранного твердого материала будет зависеть от двух факторов:

- от длины стенок, у которых

установлены внутренние плотные псевдоожиженные слои 22 и 23, то есть от длины боковых сторон 24 и 25 в примере, представленном на фиг. 1 - 4;

- от быстрого снижения скорости псевдоожиженных

газов, соответствующего отношению S1/S поперечных сечений реактора, при этом скорости псевдоожижающего слоя в этих двух сечениях S и S1 остаются всегда в диапазоне 2,5-12 м/с,

используемой в циркулирующем псевдоожиженном слое.

Материал во внутренних плотных псевдоожиженных слоях 22 и 23 имеет уровень 26 и 27, регулируемый естественным образом за счет переполнения и сброса материала в нижнюю зону 3 реактора по всей длине внутренних стенок 28 и 29 внутренних устройств псевдоожижающего слоя 22 и 23 (фиг. 2). Обычно эти устройства оборудуются псевдоожижающими решетками 30 и 31 и подводами 32 и 33 псевдоожижающих газов.

c) Чтобы получить твердый материал от внутренних устройств плотного псевдоожиженного слоя 22 и 23, четыре наружных теплообменных устройства 18 - 21 (фиг. 2), которые также являются устройствами плотного псевдоожижающего слоя, устанавливаются на передней стороне 35 и на задней стороне 36 реактора. Они оборудованы псевдоожижающими решетками 36 и 37 и имеют подводы 38 и 39 воздуха для псевдоожижения. Уровни 40 и 41 твердого материала, движущегося в псевдоожиженных осях устройств 18 - 21, также регулируется их переполнением и сбросом лишнего материала в нижнюю зону 3 реактора, как показано под позициями 42 - 45 на фиг. 2 и 5, вблизи вертикальных плоскостей, разделяющих теплообменные устройства 18 и 19 или наружные теплообменные устройства 20 и 21, эти уровни 40 и 41 регулируются по величине более низкой, чем уровни 26 и 27 внутренних плотных псевдоожиженных слоев 22 и 23, чтобы обеспечить циркуляцию твердого материала между внутренними плотными псевдоожиженными слоями 22 и 23, наружными теплообменными устройствами 18 - 21, и нижней зоной 3 реактора. Относительное расположение внутреннего плотного псевдоожиженного слоя 22, наружного теплообменного устройства 18 и внутренней полости реактора показано на фиг. 5 и 6.

Внутренний плотный псевдоожиженный слой 22 сообщается с внутренней полостью реактора своей верхней частью, куда попадает твердый материал, падающий из верхней зоны 2 реактора, и переполняясь, возвращает частично твердый материал в нижнюю зону 3 по всей своей длине через стенку 28 сброса.

Наружное теплообменное устройство 18, установленное у задней стенки 35 реактора, полностью отделено от реактора этой стенкой, за исключением окна 42, по нижнему уровню 40 которого регулируется высота плотного псевдоожиженного слоя в наружном теплообменном устройстве, твердый материал, необходимый для работы теплообменного устройства 18 поступает из внутреннего плотного псевдоожижающего слоя 22 по каналу 46 и возвращается в нижнюю зону 3 реактора за счет переполнения через нижний край окна 42. Сечение окна 42 имеет размеры, обеспечивающие продувку через наружное теплообменное устройство 18. В него погружен трубчатый теплообменник 50 (фиг.6), обеспечивающий частично охлаждение реактора. Движущая сила, необходимая для циркуляции твердого материала между внутренним плотным псевдоожиженным слоем и наружным теплообменным устройством, обеспечивается разницей Н уровней 26 и 49 двух плотных псевдоожиженных слоев 22 и 18 (фиг. 5 и 6), расход твердого материала, перемещающегося от внутреннего плотного псевдоожиженного слоя 22 к наружному теплообменному устройству 18, пройдет через канал 46 с псевдоожиженным материалом, снабженный механическим регулирующим средством (типа игольчатого клапана) или регулирующим средством с вдуванием воздуха (в этом последнем случае расход материала регулируется количеством вдуваемого воздуха). Этот канал 46 может проходить снаружи указанных обоих плотных псевдоожиженных слоев или через отверстие в стенке, общей для этих двух плотных псевдоожиженных слоев.

Такое же взаимное расположение должно быть между внутренним плотным псевдоожиженным слоем 22, наружным теплообменным устройством 20 и внутренней полостью реактора или между внутренним плотным псевдоожиженным слоем 23, наружным теплообменным устройством 19 или 21 и внутренней полостью реактора, при этом в наружные теплообменные устройства 19, 20 и 21 материал поступает по каналам 47, 48 и 49 из внутренних плотных псевдоожиженных слоев 22 и 28.

a) Внутренние плотные псевдоожиженные слои 22 и 23 имеют размеры, зависящие от следующих параметров.

Их ширина соответствует выбору отношения S/S1 двух внутренних сечений реактора, это отношение должно быть принято таким, чтобы расход твердого материала, падающего во внутренние плотные псевдоожиженные слои 22 и 23, был большим, чем расход материала, используемого в наружных теплообменных устройствах 18 - 21. При таких условиях некоторое количество твердого материала всегда будет при переполнении плотных внутренних псевдоожиженных слоев 22 и 23 падать через края стенок 28 и 29 в нижнюю зону 3 реактора. Это отношение S/S1 реактора согласно изобретению находится в пределах 1,05 - 2.

Их высота рассчитывается в зависимости от расхода твердого материала, необходимого для функционирования наружных примыкающих к реактору теплообменных устройств 18 - 21, а также от разницы Н уровней плотных внутренних псевдоожиженных слоев 22 и 23 и наружных плотных псевдоожиженных слоев 18 - 21.

Псевдоожижающие газы для внутренних плотных псевдоожиженных слоев 22 и 23 должны быть инертными, так как в этих псевдоожиженных слоях не имеется теплообменников и следует избегать возможного горения углеродистых материалов, способных спекаться, поэтому в качестве газов для псевдоожижения следует использовать газообразные продукты сгорания, отбираемые на выходе из обеспыливателей 16, эти газы должны по составу соответствовать очень малому количеству оборотных (рециркулируемых) газов.

Размеры наружных теплообменных устройств 18 - 21, примыкающих к передней стенке 34 и к задней стенке 35 реактора, определяются теплообменом, который они должны обеспечивать для того, чтобы реактор мог функционировать при заданной температуре, выбираемой обычно равной 850oC, необходимой для наилучшей десульфурации. Поэтому эти наружные теплообменные устройства 18 - 21 имеют ширину и высоту значительно большие, чем ширина и высота внутренних плотных псевдоожиженных слоев 22 и 23.

Таким образом, писанный реактор имеет два типа поверхностей охлаждения:

- трубчатые стенки верхней зоны 2 реактора, теплообмен в которых определяется содержанием

твердого материала, зависящим от оптимизации параметров горения (расход первичного и вторичного воздуха), и не поддается индивидуальному регулированию;

- четыре наружных теплообменных

устройства 18 - 21, примыкающие к реактору, теплообмен в которых поддается индивидуальному регулированию путем воздействия на расходы поступающего в них твердого материала через каналы 46 - 49,

которые позволяют таким образом регулировать рабочую температуру реактора при любых режимах и при необходимости параллельно осуществлять регулирование теплообмена с одной или несколькими внешними

текучими средами.

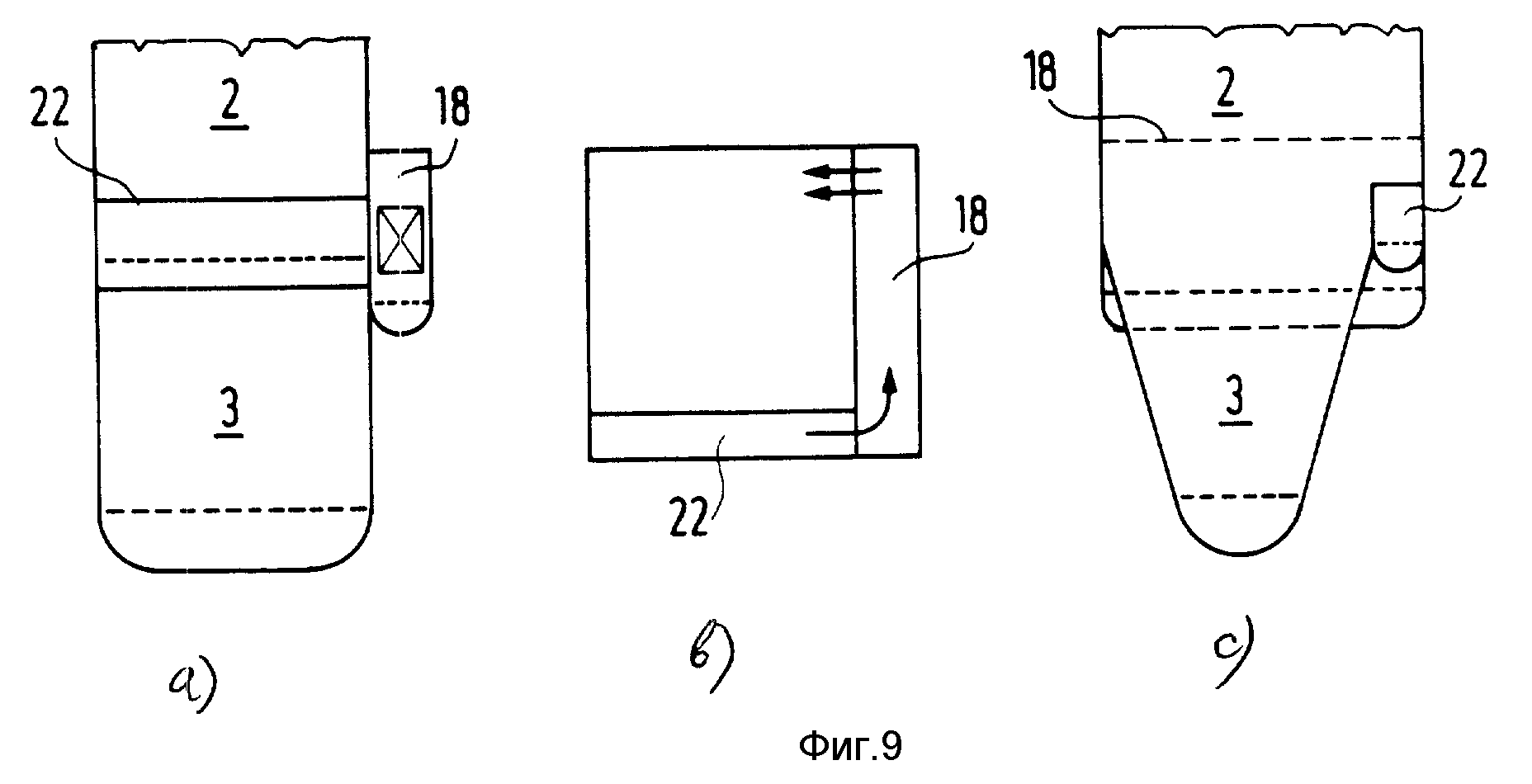

Расположение внутренних плотных псевдоожиженных слоев 22 и 23 и наружных теплообменных устройств 18 - 21, показанных на фиг. 1-6, может быть изменено. Согласно другим неограничивающим примерам их взаимное расположение может быть таким, как показано на фиг. 7 - 9.

На фиг. 7 внутренние плотные псевдоожиженные слои и наружные теплообменные устройства 18 - 21 расположены на одних и тех же стенках, на фиг. 8 наружные теплообменные устройства 18 и 19 расположены на одной и той же боковой стенке, тогда как внутренние плотные псевдоожиженные слои 22 и 23 остаются расположенными на передней и задней стенках, на фиг. 9 имеется только одно наружное теплообменное устройство 18, установленное на одной из боковых стенок, и один внутренний плотный псевдоожиженный слой 22, установленный на передней стенке.

Основное преимущество этого нового реактора с циркулирующим псевдоожиженным слоем состоит в том, что в нем появляется возможность благодаря упрощению подсоединения наружных теплообменных устройств 18 - 21 устанавливать эти последние на таком уровне, чтобы нижняя зона 3 реактора одновременно освобождалась от этих наружных теплообменных устройств 18 - 21 и от их связи с реактором и могла бы быть применена только для создания и размещения в ней систем, обеспечивающих горение (первичный воздух, вторичный воздух) и возврат твердого вещества из циклонов 7, установленных на выходе из реактора. Этот отличительный признак позволяет расширить область применения реактора в сторону больших мощностей, как показано в нижеследующем примере.

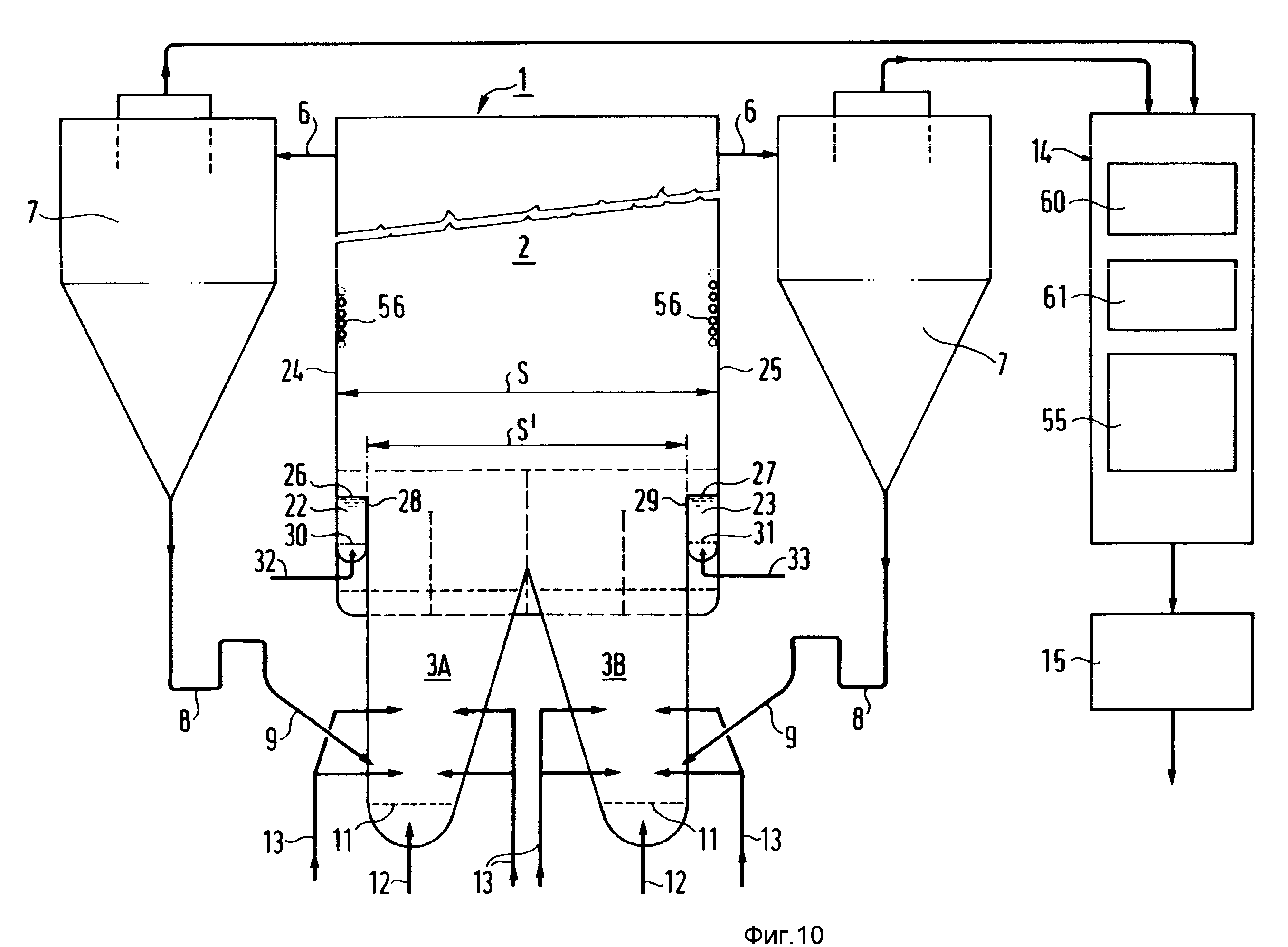

На фиг. 10 - 13 показан реактор с циркулирующим псевдоожиженным слоем большой мощности (электрической мощности в 300 МВт).

Мощность теплообмена составляет примерно 750 МВт, в том числе 450 МВт - мощность теплообмена на участке внутренних трубчатых стенок реактора (125 МВт) и наружных теплообменных устройств (325 МВт) и 300 МВт - мощность теплообмена в теплообменниках, заключенных в кожухе 14 и подогревателей 15 воздуха.

Нижняя зона 3 разделена на две части 3A и 3B, что позволяет разделить надвое ширину между боковыми стенками 24 и 25. Ширина является ограничивающим фактором для проникновения струй вторичного воздуха 13, необходимых для обеспечения хорошего горения.

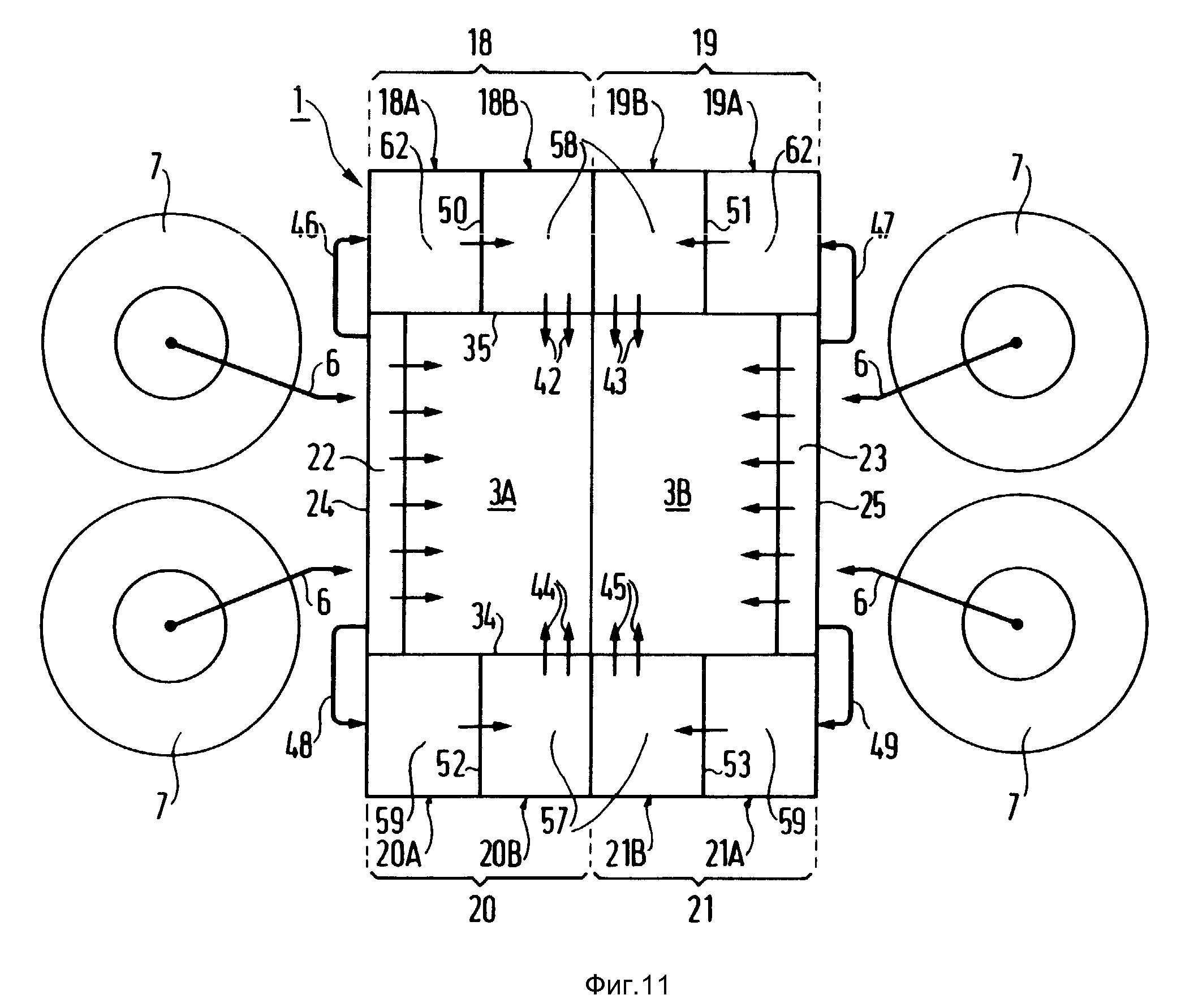

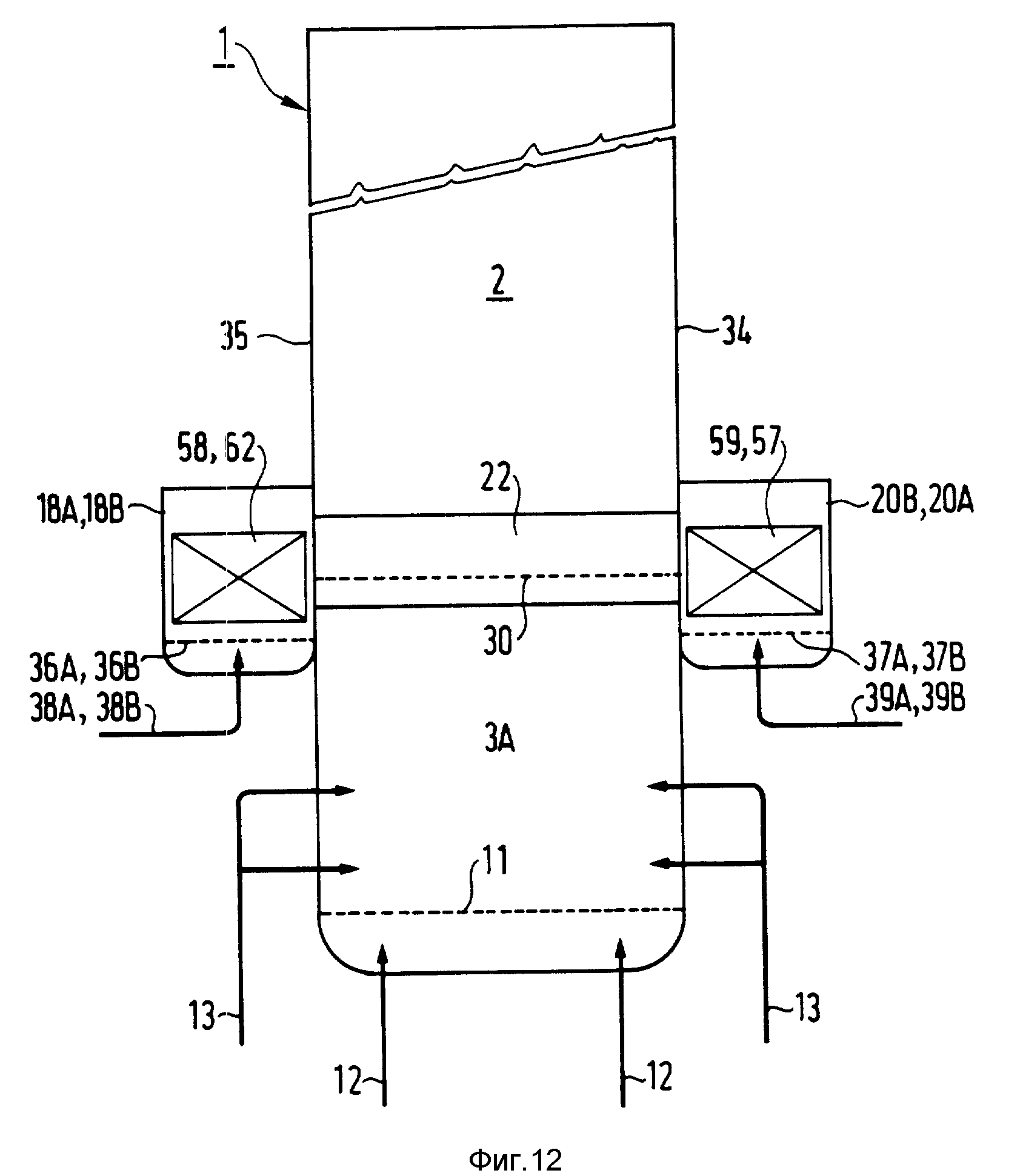

Входы 12, 13 и 9 первичного воздуха, вторичного воздуха и возврата твердого материала из циклона 7 соответственно, расположены оптимальным образом вокруг нижних частей 3A и 3B благодаря установке в соответствии с вышеизложенными приемами двух внутренних плотных псевдоожиженных слоев 22 и 23, смонтированных у левой и правой боковых стенок 24 и 25 реактора, и четырех наружных теплообменных устройств 18 - 21, примыкающих к реактору снаружи, к задней и наружной стенкам 35 и 34 и запитываемым твердым материалом по каналам 46 - 49 с псевдоожиженным слоем.

Каждый из четырех теплообменных аппаратов 18 - 21 разделен на две части (18А, 18Б и т.д.) срединной перегородкой 50 - 53, открытой в своей верхней части для того, чтобы при переполнении этих теплообменных устройств материал мог сбрасываться в следующую за ним часть реактора.

Таким образом, как показано на фиг. 11 и 13, теплообменное устройство 18 разделено на две части 18A и 18B, в часть 18A твердый материал поступает от внутреннего плотного псевдоожиженного слоя 22 по каналу 46, в часть 18B твердый материал поступает при переполнении через вертикальную перегородку 50, верхний уровень которой соответствует 40A (фиг. 13), причем твердый материал падает в нижнюю часть 3A реактора через окно 42, нижний уровень 42B которого определяет высоту псевдоожиженного слоя части 18B.

Внутренние плотные псевдоожиженные слои 22 и 23 оборудованы псевдоожижающими решетками 30 и 31, сквозь которые средствами 32 и 33 вдуваются инертные псевдоожижающие газы. Наружные теплообменные устройства, например 18A, 18B, 20A и 20B, оборудованы решетками псевдоожижения, например 36A, 36B, 37A и 37B, через которые вдувается псевдоожижающий воздух с помощью, например средств 38A, 38B, 39A и 39B и т.д.

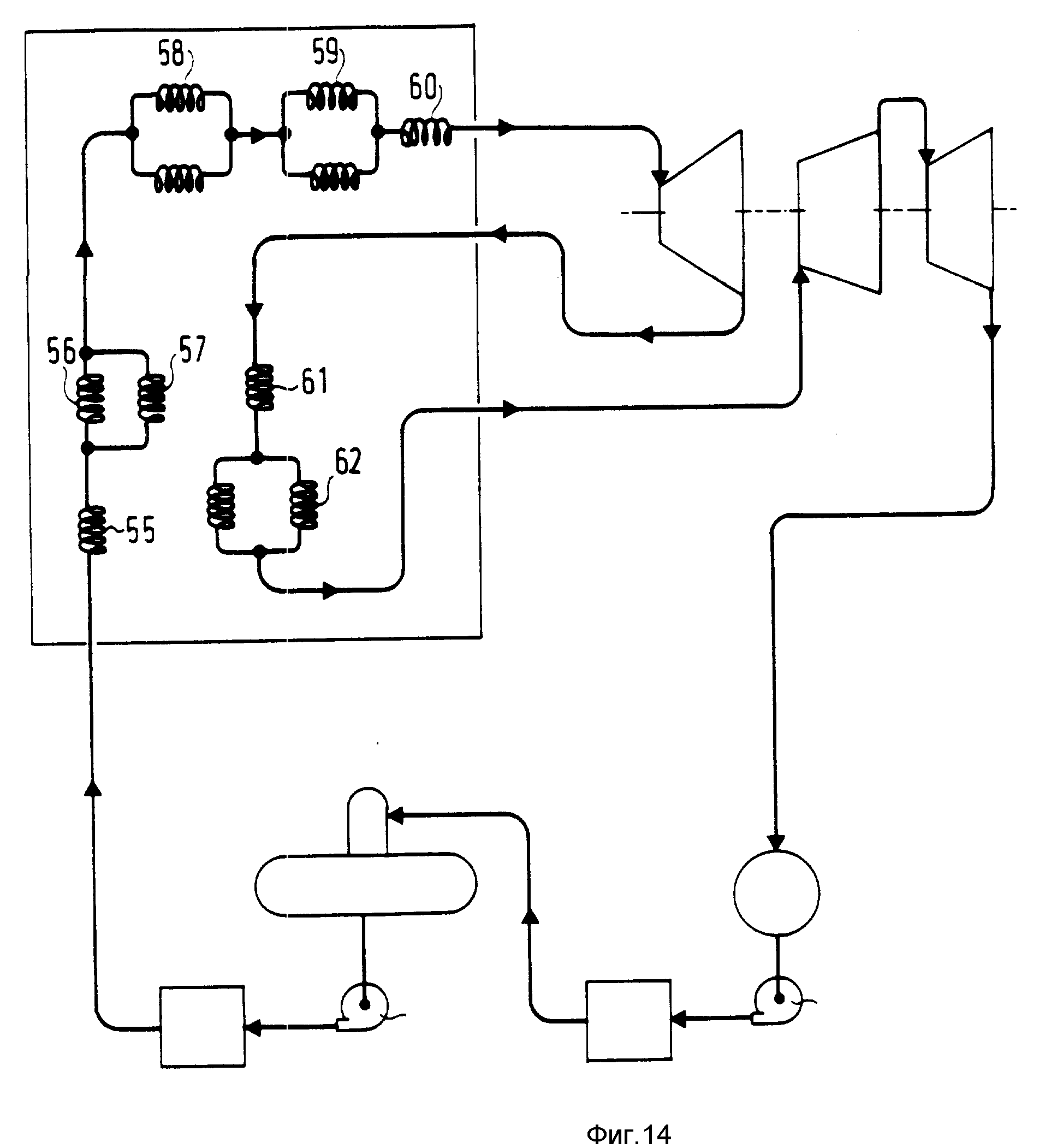

В качестве примера можно предусмотреть применение такого реактора с циркулирующим псевдоожиженным слоем электрической мощности в 300 МВт на тепловой паротурбинной станции с давлением пара ниже критического, водо-паровой контур которой показан на фиг. 14.

Машинный зал содержит трехцилиндровую турбину с тремя цилиндрами: высокого давления (HP), среднего давления (МP) и низкого давления (BP), конденсатор C, получающий пар низкого давления из цилиндра BP, конденсаторный насос E, пароподогреватели низкого давления ВП, в которые поступает вода, откачанная насосом Е, дегазатор Д, питающие насосы РА, пароподогреватели высокого давления RHП.

Котел с циркулирующим псевдоожиженным слоем содержит экономайзер 55, вода в который поступает от пароподогревателей высокого давления RНP, два параллельно действующих испарителя 56 и 57, низкотемпературный пароперегреватель 58, среднетемпературный пароперегреватель 59 и высокотемпературный пароперегреватель 60, низкотемпературный вторичный пароперегреватель 61 и высокотемпературный вторичный пароперегреватель 62. Высокотемпературный пароперегреватель 60 подает пар высокого давления в цилиндр HP. Этот последний направляет пар во вторичные пароперегреватели 61 и 62, которые снабжают паром цилиндр МP среднего давления.

На фиг. 10 показаны положения испарителя 56, образованного трубами 4, расположенными, как показано на фиг. 1, на внутренних стенках реактора, а также высокотемпературного пароперегревателя 60, низкотемпературного вторичного пароперегревателя 61 и экономайзера 55 в кожухе 14.

На фиг. 11 показано расположение аппаратов в наружных теплообменных устройствах 18 - 21, примыкающих на промежуточном уровне к реактору: среднетемпературных пароперегревателей 59 и испарителей 57 соответственно в наружных теплообменных устройствах 20A и 21A, 20B и 21B, высокотемпературных вторичных пароперегревателей 62 и низкотемпературных пароперегревателей 58 соответственно в наружных теплообменных устройствах 18A и 19A, 18B и 19B.

Теплообмен между твердым материалом и паром в наружных теплообменных устройствах 20 и 21 позволяет регулировать температуру реактора, поддерживая ее, например, на уровне 850oC.

Теплообмен между твердым материалом и паром в теплообменных устройствах 18 и 19 позволяет регулировать температуру вторичного перегретого пара, поддерживая ее на заданной величине, равной, например, 565oC.

На фиг. 10 хорошо видно, что вся нижняя зона реактора разделена на две части, каждая из которых может быть оборудована совершенно независимо от наружных теплообменных устройств, своими контурами горения, а именно двумя или несколькими уровнями подачи вторичного воздуха на восьми стенках реактора и возвратами от четырех циклонов на боковых стенках.

По существу, каждая нижняя часть 3A или 3B соответствует одному реактору с циркулирующим псевдоожиженным слоем электрической мощностью в 150 МВт.

Вышеприведенный пример соответствует электрической мощности в 300 МВт, но реактор, согласно изобретению, может быть выполнен на большую электрическую мощность, например 600 МВт, путем увеличения длины боковых стенок и поверхности наружных теплообменных устройств на передней и задней стенках.

Реферат

Использование: реактор с циркулирующим псевдоожиженным слоем может быть использован в теплоэлектростанциях. Сущность: реактор с циркулирующим псевдоожиженным слоем содержит нижнюю зону 3 с решеткой 11 псевдоожижения, вводы 12 и 13 первичного и вторичного воздуха и подвод 10 топлива, верхнюю зону 2, внутренние плотные псевдоожиженные слои 22 и 23 вверху нижней зоны 3, отбирающие твердый материал от потоков внутренней рециркуляции реактора и направляющие его частично в наружные теплообменные устройства с плотным псевдоожиженным слоем, примыкающие к стенкам реактора на уровне внутренних псевдоожиженных слоев 22 и 23. Эти наружные теплообменные устройства после теплообмена с наружной текучей средой сбрасывают твердый материал в нижнюю зону 3. 2 з.п. ф-лы, 14 ил.

Комментарии