Промышленная нагревательная печь и способ управления горением в указанной печи - RU2677818C2

Код документа: RU2677818C2

Чертежи

Описание

Область изобретения

[1] Приоритет настоящей международной заявки испрашивается по итальянской заявке №MI2013A001093, которая включена в настоящую заявку посредством ссылок. Настоящее изобретение относится к системе и способу исключения, или, по меньшей мере, уменьшения выбросов оксидов азота, создаваемых промышленными печами и, в общем случае, в промышленных процессах сгорания.

Состояние области техники

[2] Беспламенное сгорание может быть действенным методом уменьшения выбросов оксидов азота (NOx) в промышленных печах, в частности, в печах так называемого типа свободного сгорания, т.е. в которых горение, нагревающее печь, происходит в той же камере - обычно называемой горячей камерой - в которой находятся материалы или предметы, которые нужно нагревать. Однако многочисленные физические параметры, которые влияют на беспламенное горение, слабая внутренняя способность к мониторингу "невидимого" явления, взаимодействие между разными горелками, которые могут присутствовать, геометрические характеристики горячей камеры, которые влияют на динамику текучей среды в горячей камере и соответствующие взаимодействия с кинетикой горения, и факт, что материалы или изделия, которые нужно нагревать, имеющие изменяемые формы и тепловые характеристики, проходят внутри камеры, являются факторами, которые могут создавать локальную нестабильность в процессе горения, причем такая нестабильность связана с горячими пятнами, т.е., локальными температурными пиками, которые, в свою очередь, увеличивают создание общего количества оксидов азота (NOx) и, следовательно, нарушают попытки уменьшения таких вредных выбросов.

[3] Хорошо известна возможность ограничивать образование этих температурных пиков путем инжекции подходящего разбавляющего агента; более конкретно, известно введение водяного пара в паровых котлах для генерирования электрической энергии с целью уменьшения выбросов оксидов азота (NOx). Такое массивное и беспорядочное введение, однако, охватывает весь объем камеры сгорания без учета локальных явлений.

[4] Кроме того, введение текучей среды разбавителя в топочную камеру вызывает увеличение некоторых затрат, благодаря большему объему мелких частиц, которые уносят значительное количество энергии, что представляет наибольшие тепловые потери системы, в направлении внешней окружающей среды. По такой причине, беспорядочное или случайное введение большого количества разбавителя внутрь теплового процесса не является полезным из-за увеличения затрат и последующего увеличения выбросов двуокиси углерода, благодаря большим количествам сгоревшего топлива, для получения того же самого полезного эффекта от теплового процесса.

[5] Одна цель настоящего изобретения состоит в том, чтобы избежать недостатков и ограничений, упомянутых выше при описании состояния техники и, в частности, в создании системы и способа для уменьшения выбросов оксидов азота при промышленном сжигании, которые требуют менее значительной подачи разбавителя в топку.

Сущность изобретения

[6] В первом аспекте настоящего изобретения такая цель достигается с помощью промышленной нагревательной печи, содержащей:

горячую камеру 3, в которой происходит горение и горячие газы, возникшие при горении, входят в прямой контакт с обрабатываемыми материалами (р) в самой печи;

систему стабилизации горения, содержащую систему инжекции, содержащую по меньшей мере инжектор 12 и/или миксер 11, выполненный с возможностью смешивания топлива и разбавителя перед их введением в горячую камеру 3, причем разбавитель обладает эффектом уменьшения количества оксидов азота в продуктах сгорания, и систему управления, выполненную с возможностью воздействия на систему инжекции с обеспечением исключения или уменьшения образования пламени или других горячих точек во время горения в горячей камере, причем горячие точки указывают на то, что горение происходит в присутствии пламени,

в которой система управления содержит по меньшей мере детектор 19 колебаний, выполненный с возможностью обнаружения оптических, электромагнитных, акустических или механических колебаний в горячей камере, и выполнена с возможностью управления системой инжекции согласно колебаниям, обнаруженным детектором 19, с обеспечением исключения или уменьшения образования пламени во время горения в горячей камере, так чтобы поддерживать горение без пламени в камере 3,

при этом система управления выполнена с возможностью выполнения следующих операций: осуществление связи целевого частотного спектра с условиями горения в печи, которые необходимо достигнуть, причем условия горения, которые необходимо достигнуть, являются условиями горения без пламени, сравнение целевого частотного спектра сигнала с частотным спектром сигнала или сигналов, подаваемых упомянутым по меньшей мере одним детектором 19 колебаний, воздействие на упомянутый по меньшей мере один миксер 11 и/или на упомянутый по меньшей мере один инжектор 12 системы инжекции с обеспечением изменения расхода топлива и/или разбавителя, подаваемого в горячую камеру, так чтобы сделать частотный спектр сигнала или сигналов, вырабатываемых упомянутым по меньшей мере одним детектором 19 колебаний, более похожим на целевой частотный спектр.

Упомянутый по меньшей мере один детектор 19 колебаний может быть выполнен с возможностью обнаружения колебаний по меньшей мере в частотном диапазоне, находящемся между 10 Гц и 30 кГц. Упомянутый по меньшей мере один детектор 19 колебаний может содержать датчик, выбранный из следующей группы, включающей фотодетектор, фоторезистор, фотодиод, фототранзистор, фотоэлемент, фотогальванический элемент, детектор электромагнитного излучения, содержащегося в частотном диапазоне, выбранном по меньшей мере из одного из частоты видимого спектра, инфракрасной частоты и ультрафиолетовой частоты.

Инжектор 12 системы инжекции может содержать внешний канал 13, проходящий в горячую камеру 3, внутренний канал 15, содержащийся во внешнем канале и ведущий в него, причем один из каналов, внутренний 15 или внешний 13, может быть присоединен к источнику топлива, а другой из каналов, соответственно, внутренний 15 или внешний 13, может быть присоединен к источнику разбавителя, причем система инжекции может быть выполнена с возможностью смешивания топлива и разбавителя внутри внешнего канала 13 перед эжекцией их обоих из внешнего канала 13. Внутренний канал 15 может проходить внутри внешнего канала вдоль него и оканчиваться внутри внешнего канала.

Система управления может быть выполнена с возможностью сравнения целевого частотного спектра с частотным спектром сигнала или сигналов, вырабатываемых упомянутым по меньшей мере одним детектором 19 колебаний, по меньшей мере в частотном диапазоне между 10 Гц и 30 кГц.

Промышленная нагревательная печь может использоваться для обработки полуобработанных металлургических изделий, металлических и неорганических материалов.

Во втором аспекте изобретения такая цель достигается при помощи способа управления горением в указанной промышленной нагревательной печи, включающего

- обнаружение возможных оптических, электромагнитных, акустических или механических колебаний в горячей камере 3 с помощью упомянутого по меньшей мере одного детектора 19 колебаний,

- смешивание топлива и разбавителя в миксере 11, причем разбавителем является водяной пар,

- введение топлива, смешанного с разбавителем, в горячую камеру 3 печи 1, с обеспечением уменьшения количества оксидов азота, присутствующих в продуктах сгорания, и управление указанным смешиванием в миксере 11 и/или упомянутым введением топлива, смешанного с разбавителем в горячей камере 3, в соответствии с показаниями детектора 19 колебаний с обеспечением исключения или уменьшения образования пламени или других горячих точек во время горения в горячей камере 3, так чтобы поддерживать горение без пламени в камере 3,

- осуществление связи целевого частотного спектра с условиями горения в печи, которых необходимо достигнуть, причем указанные условия горения, которых необходимо достигнуть, являются условиями горения без пламени,

- сравнение целевого частотного спектра сигнала с частотным спектром сигнала или сигналов, вырабатываемых упомянутым по меньшей мере одним детектором 19 колебаний,

- воздействие на упомянутый по меньшей мере один миксер 11 и/или на упомянутый по меньшей мере один инжектор 12 для изменения расхода топлива и/или разбавителя, подаваемого в горячую камеру, так чтобы сделать частотный спектр сигнала или сигналов, вырабатываемый упомянутым по меньшей мере одним детектором 19 колебаний, более похожим на целевой частотный спектр.

Преимущества, которые могут быть достигнуты с помощью настоящего изобретения, станут более очевидны специалистам в данной области из следующего подробного описания конкретного варианта, приведенного в качестве примера, но не для ограничения, со ссылкой на следующие схематические чертежи.

Перечень чертежей

Фиг. 1 показывает продольный вид, частично в разрезе, промышленной печи, согласно одному конкретному варианту изобретения;

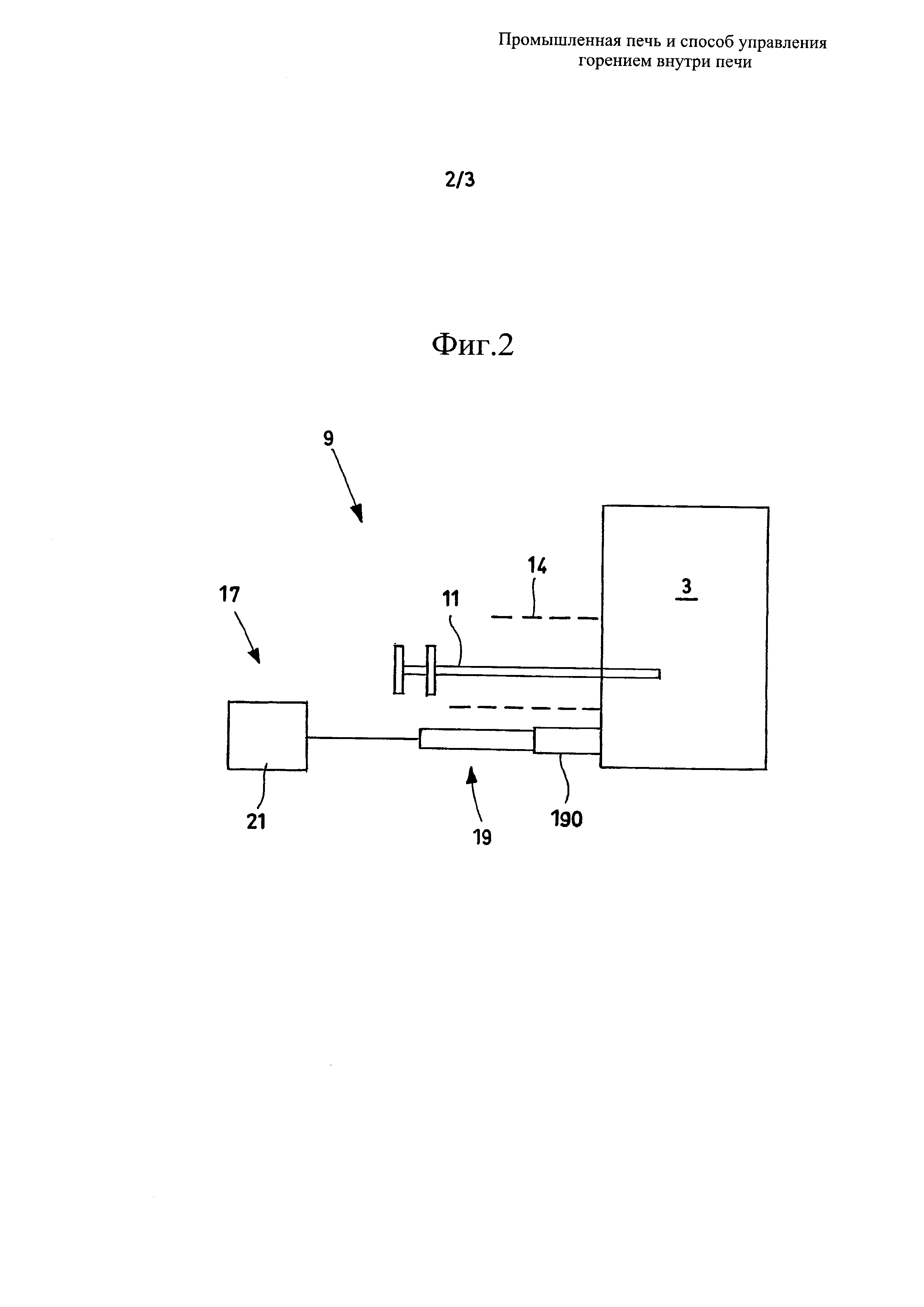

Фиг. 2 показывает функциональную схему системы стабилизации горения в печи, представленной на фиг. 1;

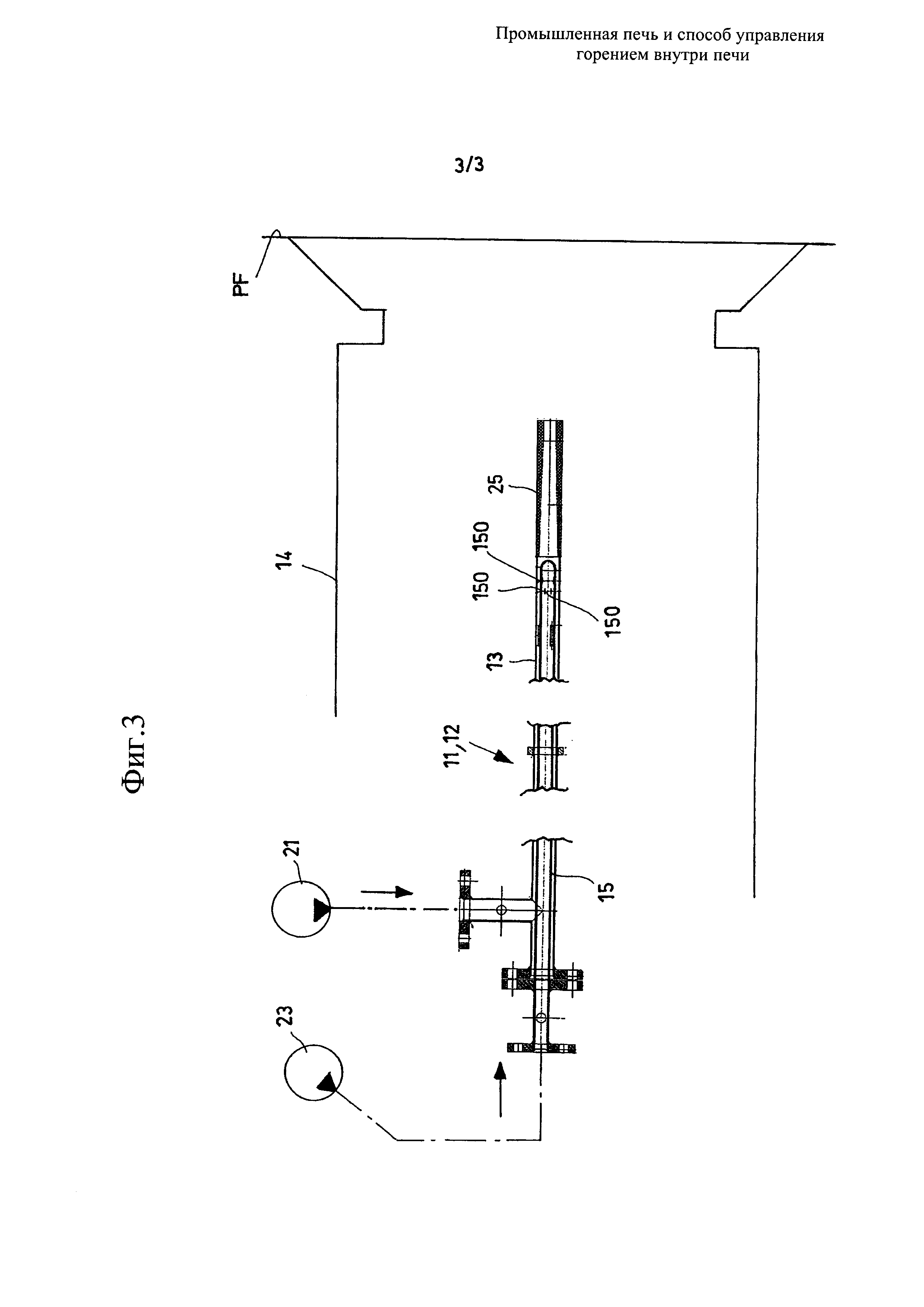

Фиг. 3 показывает вид сбоку, частично в разрезе, инжектора для печи, представленной на фиг. 1.

Подробное описание

[7] Фиг. 1-3 относятся к промышленной печи согласно одному конкретному варианту изобретения, в целом обозначенной номером 1 позиции. Печь 1 может, например, быть печью, используемой для нагревания слябов, блюмов, тонких прутков, заготовок, тонких листов и других полуобработанных изделий, перед тем, как подвергнуть их дальнейшей горячей обработке, или печью для нагревания неорганических неметаллических материалов, как например, керамические материалы, или для спекания или плавления материалов в общем случае. Печь 1 имеет горячую камеру 3, в которой происходит горение, и горячие газы, создаваемые таким горением, вступают в прямой контакт с обрабатываемыми материалами в самой печи, непосредственно их обтекая.

[8] Камера 3 может быть, например, прямоугольным туннелем с общей формой в виде параллелепипеда, который закрыт на концах подвижными разделяющими стенками 5, которые способны открываться с обеспечением возможности поступления обрабатываемого материала или изделий Р, например, перемещаемого на роликовой или другой подходящей транспортной системе 7, например, на непрерывном роликовом конвейере.

Печь 1, кроме того, снабжена системой 9 стабилизации горения, в свою очередь, содержащей:

систему инжекции, в свою очередь, содержащую, по меньшей мере, миксер 11, выполненный с возможностью смешивания топлива и разбавителя перед их инжектированием в горячую камеру 3, где разбавитель производит эффект уменьшения количества оксидов азота (NOx) в продуктах, происходящих от сгорания топлива и подходящего окислителя, например, кислорода из атмосферы. Система инжекции может, кроме того, содержать, например, подходящие насосы 21, 23, которые подают в миксер 11 топливо и разбавитель.

[9] Миксер 11 может содержать инжекционную трубку или инжектор 12, в свою очередь содержащий внешний трубчатый стержень или другой внешний канал 13, содержащий внутри трубчатый стержень или другой внутренний канал 15 (фиг. 3). В один из внешнего канала 13 и внутреннего канала 15 подается топливо, например, смесь газообразных или жидких углеводородов, в то время как в другой из внутреннего канала 15 и внешнего канала 13 подается разбавитель. Разбавителем преимущественно может быть водяной пар, который, в отличие от других и в дополнение к своей низкой стоимости, имеет то достоинство, что не добавляет азотных смесей к продуктам сгорания.

[10] Предпочтительно трубчатый стержень внутреннего канала 15 на конце или вблизи него имеет одно или более инжекционных отверстий 150, через которые топливо или разбавитель вводится в поток, соответственно, разбавителя или топлива, который течет во внешнем канале 13. Как только они смешиваются во внешнем канале 13, топливо и разбавитель выталкиваются наружу - например, вводятся в камеру 3 сгорания - например, через последний участок сходящегося канала 25.

Один или более инжекторов 12 предпочтительно вставлены в соответствующую горелку 14, которая поджигает смесь топлива и разбавителя, возможно, после их смешивания, например, с кислородом, помимо кислорода из атмосферы.

Обозначение PF на фиг. 3 указывает на внутреннюю стенку печи, через которую горелка или горелки 14 ведут к горячей камере 3 и обращены к ней.

Печь 1 преимущественно может быть снабжена несколькими миксерами 11 или инжекторами 12, чтобы еще более улучшить распределение топлива и разбавителя в камере 3.

[11] Печь 1, кроме того, снабжена системой 17 управления, которая выполнена с возможностью воздействия на систему инжекции с обеспечением исключения, или, во всяком случае, уменьшения образования пламени и других горячих точек во время горения в горячей камере. Под "горячими точками" в настоящем описании понимается относительно малые области, по отношению к общему объему горячей камеры, соответствующие концентрации температуры, и они могут часто проявляться как шаровидное пламя, с диаметром около нескольких сантиметров, и видны невооруженным глазом.

Преимущественно, система 17 управления содержит по меньшей мере один детектор 19 вибрации, который выполнен с возможностью обнаружения оптических, электромагнитных, механических вибраций - например, акустический микрофон или акселерометр - в камере 3, и расположен и выполнен с возможностью управления инжекционной системой в соответствии с обнаружениями детектора вибраций, так чтобы исключить или, во всяком случае, уменьшить образование пламени и других горячих точек во время горения в горячей камере, так чтобы поддерживать горение без пламени в камере 3, насколько это возможно.

[12] Предпочтительно, указанный по меньшей мере один детектор 19 выполнен с возможностью обнаружения вибрации, по меньшей мере, в частотном диапазоне, который, по существу, находится между 10 Герц и 30 килоГерц и, более предпочтительно, по меньшей мере, в диапазоне, содержащемся между 20 Гц и 20 кГц. Действительно, было обнаружено, что эти по существу акустические частотные диапазоны особенно важны для обнаружения возможного присутствия нестабильных горячих точек, и их образования и исчезновения.

Преимущественно указанный по меньшей мере один детектор вибраций содержит фотодетектор, т.е. датчик электромагнитного излучения в видимом и/или инфракрасном и/или ультрафиолетовом спектре. Фотодетектор обладает тем преимуществом, что на него не влияют неизбежные механические вибрации и шумы, присутствующие в печи и в цеху, где она находится, обеспечивая значительные указания по существу только на горячие точки и на то, происходит ли горение без пламени или с пламенем. Обнаружение в ультрафиолетовой области является особенно эффективным и значительным, даже если предпочтительно перекрывать, при обнаружении, ультрафиолетовые частоты и инфракрасные частоты, а также частоты в видимом спектре: это делает возможным обнаружение горячих точек с большей точностью и надежностью, так же как горячих точек, которые не могут быть обнаружены единственно в видимом спектре, т.е. горячих точек, которые не светятся и не связаны с пламенем.

[13] Фотодетектор может содержать, например, датчик, который выбирается из следующей группы: фоторезистор, фотодиод, фототранзистор, фотоэлемент, фотогальванический элемент. Фотодетектор непосредственно обращен к горячей камере 3. Предпочтительно, детектор 19 содержит также оптический коллиматор 190, в свою очередь, содержащий, например, одну или более линз, зеркала или другие диоптры, которые коллимируют лучи, приходящие от горячей камеры на фотодетектор.

Система управления, кроме того, содержит логический блок 21, который программируется или, во всяком случае, выполнен с возможностью получения обнаружений детектора 19, обрабатывая и генерируя, на их основе, требуемые сигналы возбуждения, которые действуют на инжекционную систему и, в частности, на миксер или миксеры 11. Логический блок 21 может содержать, например, один или более программируемых микропроцессоров.

[14] Логический блок 21 предпочтительно программируется или выполнен с возможностью воздействия на инжекционную систему путем сравнения частотного спектра выходного сигнала детектора 19, или детекторов 19 вибрации с "идеальным" частотным спектром или с опорным спектром, который соответствует оптимальному функционированию печи 1 с беспламенным горением. Для этой цели логический блок 21 может оценивать разности от точки к точке между двумя спектрами, или средние разности в частотных диапазонах, которые достаточно малы и, возможно, взвешены с подходящими коэффициентами. Предпочтительно, спектры также сравниваются в частотном диапазоне, который по существу находится между 10 Гц и 30 кГц, и более предпочтительно, между 20 Гц и 20 кГц.

Чтобы управлять системой инжекции, логический блок может быть запрограммирован или, во всяком случае, выполнен с возможностью выполнения нескольких альтернатив из алгоритмов, например, оптимальных алгоритмов управления, PID контроллеров - пропорционально - интегрально -дифференциально-самообучающихся алгоритмов.

Печь 1 может быть снабжена большим количеством миксеров 11 или инжекторов 12, которые управляются на основе показаний единственного детектора 19 вибраций, или N инжекторами 12 или миксерами 11, которые управляются на основе показаний М детекторов вибрации, где М и N оба больше, чем 1, и М и N могут быть одинаковыми или отличаться друг от друга.

[15] В одном варианте выполнения каждый миксер 11 управляется на основе показаний одного детектора 19 вибраций, который связан с таким миксером и расположен вблизи рассматриваемого миксера 11, т.е. M=N, так что, например, каждая пара миксер/детектор 19 осуществляет наблюдение за частью горячей камеры, ближайшей к ним, и управление этой частью. В другом варианте выполнения количество N инжекторов 12 или миксеров 11, которые управляются на основе показаний М детекторов 19 вибраций, где М и N оба больше, чем 1, M [16] Регулирование каждого миксера 11 или инжектора 12 может включать ВКЛ/ВЫКЛ, т.е. просто состоять из активирования или дезактивирования миксера или миксеров 11, или непрерывного изменения - или, во всяком случае, с несколькими уровнями - общего расхода потока смеси топлива и разбавителя, подаваемого каждым миксером 11. Соотношение между расходом потока топлива и разбавителя, подаваемого каждым миксером 11, может быть постоянным или переменным во времени, даже, если управление с постоянным соотношением между расходами потоков топлива и разбавителя способно обеспечивать очень удовлетворительную работу. Система управления может быть с упреждающей связью (feed-forward) или с обратной связью (feed-back). В случае упреждающей связи логический блок 21 может приводить в действие один или более инжекторов 12 или миксеров 11, так чтобы просто уменьшить и, возможно, устранить разницы между частотными спектрами печи, обнаруженными одним или более детекторами 19 вибрации, и спектром печи, работающей при идеальных условиях беспламенного горения. В случае управления с упреждающей связью, другими словами, система управления определяет расхождение между текущим состоянием системы и опорным состоянием, имеющим оптимальные уровни выбросов, причем опорное состояние получают, например, путем экспериментального снятия характеристик горелок, выполняемых в лаборатории при условиях, в которых процесс может полностью контролироваться. В результате оценивается степень расхождения с опорным уровнем и активируется, дезактивируется или изменяется величина расхода потока и осуществляется локализация инжекции, действующей на соответствующее управляющее устройство инжекционной системы. При регулировке с обратной связью, с другой стороны, можно, например, непрерывно проверять через ранее упомянутую систему мониторинга изменение сигнала вследствие изменения количества вводимой текучей среды, и изменять его, как функцию уменьшения выбросов, оцениваемую на основе указанного сигнала. [17] Ниже описан один пример работы печи 1, используемой, например, для нагревания полуобработанных металлургических изделий, таких как, например, блюмы, бруски или стальные тонкие прутки. В следующем примере работы печь 3 снабжена одним миксером 11 или инжектором 12 и одним оптическим детектором 19 вибраций. Полуобработанные изделия Р входят в печь 1, перемещаясь на непрерывном конвейере 7. Когда нужное количество изделий Р вошло в горячую камеру 3 печи, подвижные разделяющие стенки 5 закрываются. В соответствии с температурой в горячей камере и оптическими сигналами, обнаруженными детектором 19, система управления, в определенные временные интервалы - например, с постоянной длительностью - изменяет расход потока топлива Qc и разбавителя Qd, которые инжектор 12 или миксер 11 должен постепенно инжектировать, так чтобы привести частотный спектр сигнала, подаваемого детектором 19, как можно ближе к частотному спектру печи 3 при условиях идеального беспламенного горения, или сгорания с пламенем, если желательно, например, при некоторых переходных режимах. Если в некоторый момент детектор 19 обнаруживает спектр, указывающий на нежелательное горение с пламенем, система управления может блокировать введение топлива, а также разбавителя в горячую камеру, или замедлить только введение топлива и продолжить, возможно, в большем количестве, вводить разбавитель, пока условия беспламенного горения не будут снова восстановлены. [18] Экспериментально было установлено, что предыдущие идеи дают возможность радикально уменьшить подачу разбавителя, в частности, водяного пара, который необходим для уменьшения выбросов оксидов азота (NOx) в процессе беспламенного горения. Первый фактор, который способствует такому значительному уменьшению, это смешивание топлива и разбавителя перед их введением в горячую камеру и, в частности, внутри инжекционной трубки 12: действительно, в таких условиях смешивание происходит более тесно и эффективно, защищенное от турбулентной окружающей среды горячей камеры, которая является гораздо более возмущенной и изменчивой. Так как это происходит уже в смешанном состоянии, разбавитель вводится прямо в область горячей камеры, в которой происходит горение, или, во всяком случае, очень близко к ней, таким образом, являясь гораздо более эффективным также во много меньших количествах. Другой фактор, который способствует такому значительному уменьшению, это управляемое распределение, основанное на условиях горения, обнаруженных в камере: разбавитель распределяется только, где и когда это необходимо, в количестве, которое строго необходимо. Кроме того, предыдущие положения позволили привести реальные условия горения к идеальным условиям беспламенного горения, до точки снижения выбросов оксидов азота до 1 промилле, с 3% O2 в сухих парах; с другой стороны, выбросы оксидов азота (NOx) в процессах без пламени, согласно состоянию техники, никогда не были ниже 50-70 промилле, всегда с 3% O2 в сухих парах. Система управления горением, описанная выше, делает возможным оптимизировать условия беспламенного горения очень хорошо, также во время возмущающих и переходных явлений, таких как, например, проход в печи 3 обрабатываемых предметов, размеры и форма которых сильно отличаются - достаточно учитывать большое разнообразие полуобработанных изделий, которые должна нагревать единственная печь - или повторное открытие и закрытие разделительных стенок 3. [19] Варианты выполнения, описанные выше, могут подвергаться некоторым модификациям и изменениям, не выходя за рамки защиты настоящего изобретения. Кроме того, все детали могут быть заменены технически эквивалентными элементами. Например, использованные материалы, а также размеры, могут быть любыми, согласно техническим требованиям. Следует понимать, что выражение типа "А содержит В, С, D" или "А образовано В, С, D" содержит и описывает также частный случай, в котором "А состоит из В, С, D". Примеры и перечни возможных вариантов настоящей заявки следует рассматривать как не исчерпывающие перечни.

Реферат

Изобретение относится к области нагрева полуобработанных металлургических изделий, металлов и неорганических материалов. Технический результат - уменьшение расхода оксидов азота в продуктах сгорания. Промышленная нагревательная печь содержит горячую камеру (3), в которой происходит горение, и горячие газы, возникающие при сгорании, вступают в прямой контакт с обрабатываемыми материалами в самой печи. Она также содержит систему стабилизации горения, содержащую систему инжекции, содержащую по меньшей мере миксер (11), выполненный с возможностью смешивания топлива и разбавителя перед их введением в горячую камеру (3). 2 н. и 6 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и система автоматического управления горением в печи

Горелка (ее варианты), способ оптимизации сгорания в горелке и способ преобразования традиционной горелки

Комментарии