Машина для изготовления бетонных труб и способы изготовления таких труб и бетона - RU2268142C2

Код документа: RU2268142C2

Чертежи

Описание

Это изобретение, в общем, относится к машине для изготовления бетонных труб и к способам изготовления таких труб и бетона. Точнее, оно относится к системе с уплотняющей головкой для изготовления бетонных труб, примеры раскрытия которой представлены в патентах США №№4540539 и 5080571.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В системе с уплотняющей головкой, предназначенной для изготовления бетонных труб, уплотняющая головка состоит из роликовой головки или роликового узла и выглаживателя, чаще упоминаемого как длинная донная часть, которые опускают в круглую форму и вращают при их перемещении в верхнем направлении, вследствие чего они уплотняют свежий бетон, который сбрасывают на уплотняющую головку к внутренней поверхности стенки формы. Хотя существуют удовлетворительно функционирующие машины, которые позволяют создавать трубы хорошего качества, как армированные проволокой, так и не армированные, краткое представление о которых дает машина, описанная в патенте 4540539, с ее дополнительными усовершенствованиями, приведенными в патенте 5080571, динамика потребительского рынка требует, чтобы происходило дальнейшее усовершенствование качества труб.

В этой связи необходимо иметь в виду, что постоянно происходит совершенствование промышленных разработок и стандартов, касающихся качества, особенно в отношении армированных труб. В течение многих лет хорошо известно, что когда проволочный каркас, который образует арматуру бетонной трубы, скручивается или иным образом препятствует созданию хорошего сцепления с бетоном, формируются нежелательные пустоты, которые вызывают разрушения трубы, когда после ее изготовления проводят испытания на воздействие статической нагрузки, которые воспроизводят нагрузку на трубу от насыпаемого грунта, и испытания давлением воды, или если проводят испытания на преждевременное разрушение в полевых условиях. Нежелательные пустоты образуются вследствие скручивания проволочного каркаса в процессе изготовления, при этом скручивание происходит в результате давления роликовой головки и выглаживающей поверхности на свежий бетон, причем давление, когда оно не уравновешено, в конце концов, приводит к воздействию силы кручения на проволочный каркас. Явление кручения каркаса может быть значительно уменьшено с помощью системы, описанной в патенте 4549539, однако в современных машинах невозможно точно управлять соотношениями скоростей роликовой головки и длинной донной части, чтобы полностью исключить скручивание каркаса. Более важно то, что современные системы вследствие недостаточно точного управления вышеупомянутыми соотношениями скоростей не в полной мере пригодны для автоматического управления, которое, как известно, позволяет изготавливать трубы, которые более экономичны и имеют неизменно обеспечиваемое высокое качество, поскольку влияние умения оператора и его неправильные действия будут исключены. Другие улучшения, диктуемые требованиями рынка, включают повышенную производительность, повышение долговечности компонентов и снижение капиталовложений путем увеличения количества типоразмеров труб, которые могут быть изготовлены на одной машине.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Изобретение представляет собой систему для изготовления бетонных труб, позволяющую изготавливать как армированные, так и не армированные бетонные трубы, причем выгоды от использования этой системы в большей степени могут быть реализованы при изготовлении армированных бетонных труб. Система включает способ более равномерной подачи свежего бетона к уплотняющей головке так, чтобы посредством уплотняющей головки у стенок формы мог находиться более устойчивый поток свежего бетона, посредством чего может быть обеспечена ровная стенка с весьма постоянной толщиной, не имеющая мелких впадин и выпуклостей, с которыми часто приходится сталкиваться в случае применения современных машин.

Изобретение также включает уникальную уплотняющую головку, которая позволяет исключить все препятствия для подачи свежего бетона, так что поток свежего бетона, находящийся в устойчивом состоянии, может быть предварительно подан к стенке формы для его уплотнения и выглаживания посредством роликовой головки и длинной донной части.

Еще один отличительный признак изобретения заключается в наличии системы бесступенчатого приведения в движение как роликовой головки, так и длинной донной части, посредством чего могут быть достигнуты оптимальные соотношения скоростей роликовой головки и длинной донной части, чтобы создавать трубы, которые будут соответствовать техническим условиям. В равной степени важно то, что такая приводная система идеально приспособлена для автоматического управления, так чтобы постоянно могли быть сохранены идеальные условия работы (скорость подачи, давление уплотнения и т.д.) и были бы исключены ошибки оператора.

Изобретение, кроме того, включает блочную уплотняющую головку, которая может быть установлена на систему приведения машины в движение и демонтирована с нее значительно быстрее, чем в случае известных машин. Помимо этого, повышается экономия времени вследствие уникальной конструкции уплотняющей головки, которая обеспечивает возможность сборки и регулирования всех деталей уплотняющей головки до замены, а не после первоначального монтажа, как это обычно выполняют в настоящее время.

Еще одно преимущество изобретения по сравнению с существующими машинами состоит в заметном повышении срока службы тех элементов машины, которые подвергаются износу вследствие контакта с вызывающим химическую или физическую эрозию бетоном в течение процесса изготовления труб, причем это преимущество достигают посредством использования недорогих, легко присоединяемых и отсоединяемых элементов, которые находятся в контакте со свежим бетоном и в то же время защищают установленные по заказу элементы машины.

Еще одно значительное преимущество изобретения, в частности, касающееся установок для изготовления труб уменьшенного размера, заключается в расширении диапазона размеров труб, которые могут быть изготовлены на одной машине, например, изобретение позволяет изготавливать трубы размером 12'' и 15'' (304,8 и 381 мм) на машине для изготовления труб размером 60'' (1524 мм), что отличается от прежнего минимального размера труб порядка 18'' (457,2 мм), а это дает возможность владельцу предприятия, предназначенного для изготовления труб, вкладывать средства на приобретение только одной машины вместо двух для изготовления полного диапазона весьма популярных размеров труб от 12'' до 60'' (от 304,8 до 1524 мм).

КРАТКОЕ ОПИСАНИЕ чертежей

Изобретение схематически представлено на прилагаемых чертежах, на которых:

на фиг.1 изображен вид в сечении с пропуском некоторых частей для ясности показа уплотняющей головки противоположного вращения, широко используемой до разработки настоящего изобретения, по сравнению с которой настоящее изобретение обеспечивает усовершенствования;

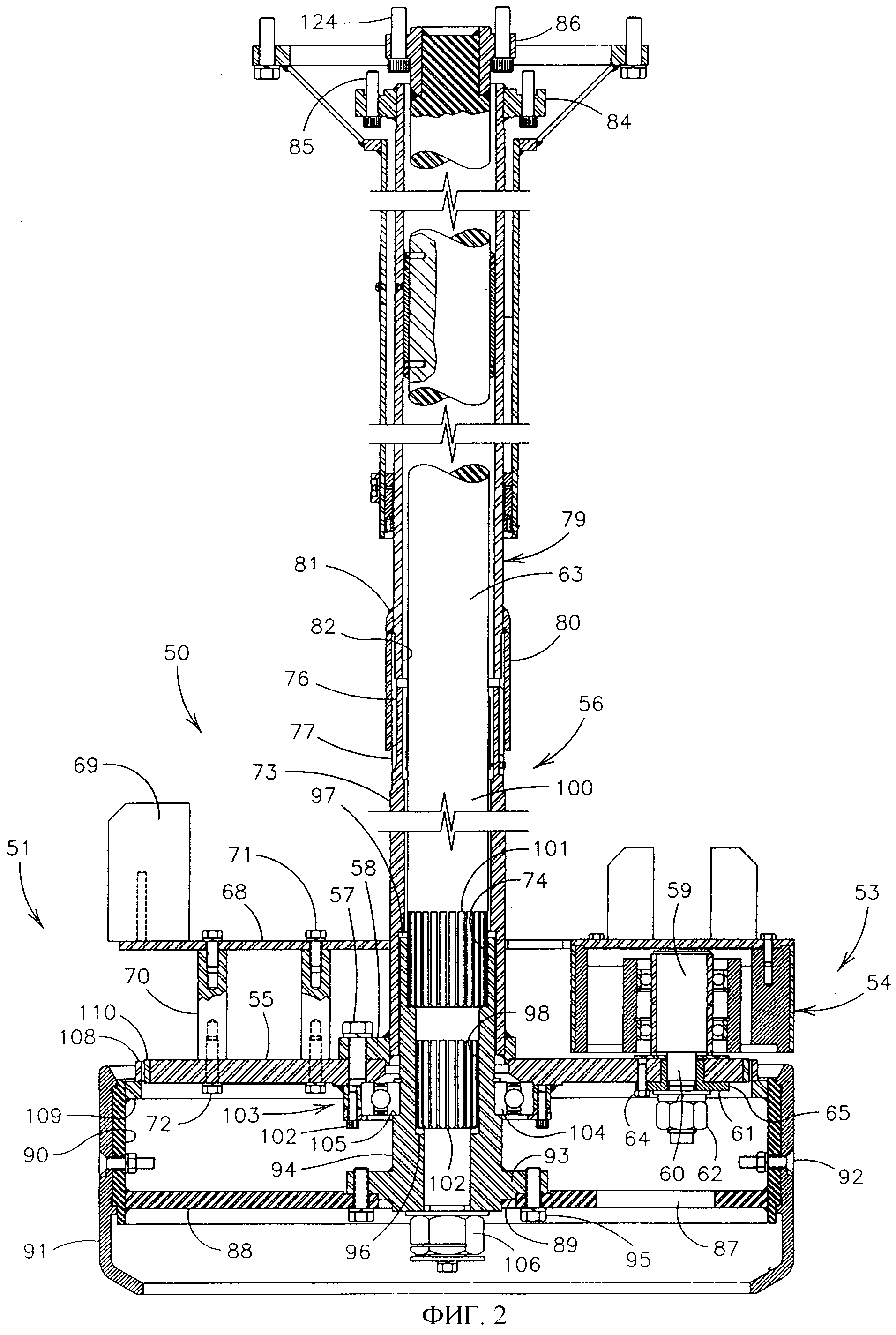

на фиг.2 изображен вид в сечении с пропуском некоторых частей для ясности показа уплотняющей головки согласно настоящему изобретению, в данном случае уплотняющей головки противоположного вращения;

на фиг.3 изображен боковой вид с пропуском некоторых частей и с вырывом других частей для ясности изображения наружной трубы уплотняющего узла, которая приводит в движение роликовый узел согласно настоящему изобретению;

на фиг.4 изображен боковой вид с вырывом некоторых частей для ясности изображения бесступенчатой двойной системы приведения в движение, выполненной согласно настоящему изобретению.

В приведенном далее описании изобретения одинаковые ссылочные позиции относятся к одним и тем же или к подобным деталям на всех фигурах.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1 изображена уплотняющая головка противоположного вращения в сборе (далее называемая уплотняющей головкой) согласно известному уровню техники, в целом обозначенная позицией 10. Уплотняющая головка включает роликовую головку в сборе или просто роликовую головку, в целом обозначенную позицией 11, и выглаживающий узел, обычно называемый длинной донной частью, в целом обозначенной позицией 12.

Роликовая головка 11 включает роликовый узел, в целом обозначенный позицией 13, который содержит множество выравнивающих роликов, обычно четыре, один из которых обозначен позицией 14. Ролики 14 удерживаются монтажной плитой 15, которая прикреплена к нижней приводной трубе 16. Кожух, который занимает пространство между роликами 14, обозначен позицией 17, при этом функция кожуха заключается в том, чтобы создавать помеху подаче свежего бетона сверху, до того как он упадет ниже верхних частей роликов 14, а также в обеспечении потока свежего бетона в радиальном наружном направлении к внутренней стенке формы, которая не показана. Кожух 17 роликов отстоит от плиты 15 для монтажа роликов посредством множества, в данном случае восьми, опорных пальцев 18, которые с возможностью их отсоединения прикреплены к плите 15 для монтажа роликов посредством болтов 19 и их верхними концами приварены к нижней стороне кожуха 17 роликов.

Роликовая головка дополнительно включает верхнюю приводную трубу 20, при этом верхняя и нижняя части приводной трубы соединены с помощью фланцевого средства 21, состоящего из нижнего фланца 22, окружающего верхний конец нижней приводной трубы 16, верхнего фланца 23, окружающего нижний конец верхней приводной трубы 20, и болтов 24, которые соединяют верхнюю и нижнюю приводные трубы 16 и 20.

Защитная оболочка, окружающая верхний конец верхней приводной трубы 20, в общем, обозначена позицией 25.

Длинная донная часть 12 включает круглую донную плиту 28, имеющую отверстия 29 для доступа к роликам 14. У окончания донной плиты 28 находится круглый монтажный фланец, обозначенный позицией 30, при этом монтажный фланец имеет ровный круговой выглаживающий элемент 31, который должным образом крепят по периферии монтажного фланца с помощью любых приемлемых средств крепления, в данном случае заглубленных болтов 32. Выглаживающий элемент 31 обычно состоит из множества отдельных секций, каждая из которых имеет такой контур, чтобы в собранном состоянии они образовали идущую по кругу внешнюю периферию.

Круглая донная плита 28 подсоединена к короткой втулке 34 посредством болтов 35 и фланца 36, который соединяют с втулкой 34. Вверх от короткой втулки 34 проходит кольцо, имеющее внутренние шлицы, которое обозначено позицией 37. Короткая шлицевая втулка 34 сопряжена с наружными шлицами 38, расположенными вблизи от нижней части приводного вала 39 длинной донной части. Нижний конец 40 приводного вала 39 заходит в расточку короткой втулки 34. Приводной вал 39 закреплен к плите 28 длинной донной части посредством гайки 42, которую навинчивают на конец приводного вала 39, имеющего резьбовую нарезку. Втулки 44 и 45 обеспечивают промежуток от приводного вала 39 длинной донной части до нижней приводной трубы 16 и до верхней приводной трубы 20.

Верхние концы верхней приводной трубы 20 и вала 39 закреплены посредством болтов соответственно 48, 49 к стационарной опорной конструкции и к приводной системе, которая сообщает энергию приводной трубе 20 и приводному валу 39. Чтобы иметь представление об опорной конструкции, которая пригодна как для известного технического решения, показанного на фиг.1, так и для описанного здесь изобретения, следует обратиться к патенту США 4540539 и, в частности, к фиг.1 этого патента.

Показанная на фиг.2 уплотняющая головка согласно настоящему изобретению в целом обозначена позицией 50. Уплотняющая головка включает роликовую головку, в целом обозначенную позицией 51, и длинную донную часть, в целом обозначенную позицией 52.

Роликовая головка 51 включает роликовый узел, в целом обозначенный позицией 53, который содержит множество выравнивающих роликов, в данном случае четыре, один из которых, в целом, обозначен позицией 54. Ролики 54 размещены на монтажной плите 55, которая прикреплена к нижней приводной трубе 56 в сборе посредством болтов 57, которые соединяют фланец 58 приводной трубы в сборе с внутренней окружностью имеющих резьбовую нарезку отверстий в монтажной плите 55 для роликов.

Ролик 54 установлен на подшипник, опирающийся на вал 59, нижняя часть 60 которого заходит в эксцентриковую опору 61, при этом поворотный вал 59 прикреплен к плите 55 для монтажа роликов посредством гайки 62. Следует отметить, что при работе желательно, чтобы кромка выравнивающего ролика 54, соприкасающегося с укладываемым свежим бетоном, находилась на том же самом расстоянии в радиальном направлении от центральной осевой линии 63 уплотняющей головки, что и периферия длинной донной части 52, а в зависимости от обстоятельств в некоторых случаях даже на незначительно большем расстоянии в радиальном направлении. При рассмотрении эксцентриковой втулки 61 можно видеть, что толщина стенки втулки изменяется так, что наружная поверхность ролика 54, входящая в соприкосновение с бетоном, может перемещаться радиально наружу или внутрь в зависимости от соотношения вращения втулки 61 и плиты 55 для монтажа роликов, полученного в месте нахождения радиальных регулировочных болтов 64 донного фланца 65 втулки 61. Часто оператору необходимо, чтобы поверхность ролика 54, входящего в соприкосновение с бетоном, выступала радиально наружу от оси 63 на немного большее расстояние, чем периферия длинной донной части 52.

Кожух роликов обозначен позицией 68, при этом кожух 68 по существу представляет собой круглую плоскую плиту с круглыми вырезами для возможности размещения роликов, причем верхняя поверхность кожуха 68 предпочтительно копланарна с верхней поверхностью роликов 54. Лопасти 69, распределяющие свежий бетон, приварены к кожуху 68 роликов и отходят от него в наружном направлении.

Кожух 68 роликов подсоединен к монтажной плите 55 с обеспечением постоянного промежутка относительно нее посредством опорных пальцев 70. Верхние болты 71 прикрепляют кожух 68 к верхним концам пальцев 70, а нижние болты 72 прикрепляют нижние концы пальцев 70 к монтажной плите 55.

Соединительный фланец 58 плиты для монтажа роликов выступает в наружном направлении от нижней части 73 приводной трубы 56 в сборе. Донная внутренняя расточка нижней части 73 углублена в том месте, которое обозначено позицией 74, чтобы в нее плотно, но с возможностью вращения заходила вертикальная часть приводной системы длинной донной части, что более подробно описано ниже. Существует небольшой зазор между наружной стороной нижней части 73 приводной трубы в сборе и центральным отверстием в кожухе 68 роликов, при этом зазор достаточно велик для предотвращения какой-либо связи между двумя элементами, но достаточно мал, чтобы препятствовать проникновению свежего бетона за кожух 68 роликов.

Нижняя часть 73 приводной трубы 56 в сборе проходит в верхнем направлении на короткое расстояние к верхнему концу, в общем, обозначенному позицией 76. На верхнем конце нижней части 73 образованы наружные шлицы 77.

Верхняя часть приводной трубы 56 в сборе, в общем, обозначена позицией 79, причем она также показана на фиг.3. Втулку 80 для передачи движения приваривают в месте, обозначенном позицией 81, к нижней концевой части 82 верхней части 79. На периферии нижней концевой части 82 выполнены внутренние шлицы 83, при этом внутренние шлицы 83 сопряжены с наружными шлицами 77, выполненными на нижней части 56.

Верхний конец верхней части 79 заканчивается в верхнем фланце 84, который прикреплен болтами 85, см. также фиг.4, к стационарной опорной конструкции, описанной ранее, и к приводной системе, которая будет описана ниже.

Длинная донная часть 52 включает круглую донную плиту 88, имеющую центральное монтажное отверстие 89. Круговой монтажный фланец, находящийся у периферии донной плиты 88, обозначен позицией 90, при этом монтажный фланец имеет ровный круговой выглаживающий элемент 91, который должным образом закреплен по периферии монтажного фланца 90 с помощью соответствующих средств крепления, в данном случае углубленных болтов 92. Выглаживающий элемент обычно состоит из множества отдельных секций, каждая из которых, когда она смонтирована, имеет такой контур, чтобы образовывать круговую внешнюю периферию.

Донная плита 88 подсоединена к фланцу 93 донной концевой части шлицевого гнезда 94 посредством болтов 95. Плита 88 представляет собой горизонтальную плиту, которая является частью рамы удлиненной донной части. Плита имеет отверстия 87, которые вырезаны в ней так, что ориентированы к местам размещения роликов. Узел для монтажа роликов и длинная донная часть в сборе могут поворачиваться по отношению друг к другу так, чтобы отверстия 87 в плите 88 совпадали с роликами. Поэтому обеспечена возможность доступа к донной части 62 ролика и ее удаления без демонтажа двух основных сборочных элементов роликовой головки или без необходимости извлечения из машины всего узла.

Отверстия 87 также обеспечивают следующее:

доступ к эксцентриковым втулкам 61 роликов для регулирования при необходимости радиального положения, когда узел находится в собранном состоянии;

доступ к винтам 103 наружного корпуса подшипника для возможности демонтажа двух основных узлов;

возможность прохождения жидкого бетона между плитами 108, 110 оснастки для вытеснения через плиту 88 рамы длинной донной части;

снижение веса без существенного влияния на прочность рамы длинной донной части.

Гнездо 94 со шлицами проходит вверх с внутренней стороны углубления 74 в нижней части приводной трубы 56 в сборе будучи установленным при этом по плотной посадке, но без сцепления с этой частью, так что гнездо 94 со шлицами и нижняя часть 73 приводной трубы 56 в сборе могут поворачиваться относительно друг друга. Нижнее внутреннее углубление в гнезде 94 со шлицами обозначено позицией 96, а верхнее большее внутреннее углубление обозначено позицией 97. Углубление 96 имеет внутренние шлицы 98, а углубление 97 имеет внутренние шлицы 74.

Приводной вал длинной донной части обозначен позицией 100. Верхние наружные шлицы обозначены позицией 101, при этом верхние шлицы сопряжены с внутренними шлицами 97 шлицевого гнезда 94. Нижние наружные шлицы обозначены позицией 102, при этом нижние шлицы сопряжены с внутренними шлицами в нижнем углублении 96 гнезда 94. Хотя в этом примере на одном приводном валу 100 показаны две системы со шлицами и гнездом, предпочтительно, чтобы верхняя шлицевая система была использована для приведения в движение длинных донных частей в сборе, имеющих бульшие размеры, и чтобы нижняя шлицевая система была использована для приведения в движение длинных донных частей в сборе, имеющих меньшие размеры. Другими словами, шлицевое гнездо 94 может содержать только одни внутренние шлицы, при этом место расположения шлицов зависит от размера длинной донной части.

Важный отличительный признак изобретения заключается в том, что уплотняющая головка 50 выполнена составной в том смысле, что роликовая головка 51, начинающаяся с кожуха 68 для роликов, и длинная донная часть 52 представляют собой единую часть, при этом необходима только одна стадия соединения, чтобы перейти от одной уплотняющей головки, например размером 12'' (304,8 мм), к уплотняющей головке другого размера, например размером порядка 60'' (1524 мм), и наоборот, или если машина предназначена для какой-либо комбинации размеров между крайними значениями. Это будет очевидно из приведенного далее описания.

На фиг.2 показан большой уплотненный подшипник, в общем, обозначенный позицией 103. Подшипник 103 прикреплен к нижней стороне плиты 55 для монтажа роликов посредством болтов 102. Внутренняя обойма 104 подшипника посажена на наружный буртик 105 шлицевого гнезда 94. Детали собраны так, как показано на фиг.2, посредством навинчивания гайки 106 на нижний, имеющий резьбовую нарезку, конец приводного вала 100 длинной донной части. Для демонтажа гайку 106 свинчивают, при этом как длинная донная часть 52, так и головка 51 с роликами соскальзывают с приводного вала 100 в виде единого узла, посредством чего обеспечена возможность чрезвычайно быстрой замены уплотняющей головки в случае необходимости изготовления трубы иного размера или для проведения осмотра и текущего ремонта первоначально установленной уплотняющей головки, в то время как запасную уплотняющую головку устанавливают для замены первоначально установленной головки. Такие замены выполняют путем установки или снятия одного элемента, гайки 106, при этом работы с удаленной уплотняющей головкой могут быть проведены в удобное время без простоя машины.

Как вариант, для монтажа роликовой головки 51 с длинной донной частью 52 могут быть удалены винты 102 наружного корпуса подшипника 103. Доступ к этим винтам может быть обеспечен через отверстия в плите 88 либо могут быть удалены болты 95 для опускания с агрегата длинной донной части 52. Если нет определенной причины для выполнения демонтажа иным путем, то предпочтительный способ скорее заключается в удалении крепежных деталей 95, чем во влекущем за собой опасность возможного загрязнения или повреждения подшипника 103 при удалении держателя наружного корпуса.

Другими важными отличительными признаками изобретения являются (i) его способность гораздо более эффективно компенсировать износ и (ii) радикально уменьшать заедания роликов из-за наличия свежего бетона, который просачивается вокруг роликов и поступает во внутреннюю часть роликовой головки 51.

Показанное на фиг.2 износостойкое кольцо 108, состоящее из твердого износостойкого материала, например из марганцовистой стали, приваривают прихваточным швом к опорному кольцу 109, которое, в свою очередь, приваривают к верхней внутренней ободочной части монтажного фланца 90, так что кольцо 108 перемещается вместе с длинной донной частью.

Второе износостойкое кольцо (или полоса) обозначено позицией 110, при этом второе износостойкое кольцо приваривают прихваточным швом к внешней периферии монтажной плиты 55. Поэтому оно перемещается вместе с роликовым узлом 51. Радиальный зазор между двумя кольцами фиксирован, так чтобы он представлял собой оптимальный промежуток, который для многих смесей составляет порядка 1/8 дюйма (3,175 мм). Этот промежуток препятствует поступлению свежего бетона, который мгновенно проскальзывает под донную часть роликов 54, так чтобы он не проникал во внутреннее пространство длинной донной части 52, где он мог бы загрязнить шариковый подшипник 103 или иным образом мог бы помешать работе машины, особенно работе роликовой головки 51, вызывая заедание роликов.

Следует иметь в виду, что для всех размеров колец 108 и 110 идеально подходит только один определенный тип материала. При этом вполне удовлетворительными будут кольца, вырезанные из пластинчатой заготовки горячекатанной хромомолибденовой стали средней твердости, имеющей значительное содержание марганца и твердость по Бринеллю в диапазоне 212-255 единиц. Этот тип стального сплава, известный под товарным знаком AR, используют, например, как облицовку лотков для крупного песка, цемента, гранул, глины и шлама. Даже в случаях более тяжелых условий использования, требующих повышенной прочности, подобная сталь, содержащая хром, молибден и марганец, поставляемая с товарным знаком Kromite, будет обеспечивать весьма удовлетворительную работу. Такая сталь может иметь твердость по Бринеллю порядка 360 единиц и, если этого требуют условия применения, вплоть до 400 единиц, обеспечивая при этом значительно большую стойкость к абразивному износу, чем сталь типа AR.

Ширина колец или износостойких полос обычно будет составлять примерно от 3/16'' до 3/8'' (4, 76-9,54 мм) в зависимости от вязкости и композиции свежего бетона. Типичная ширина, которая приемлема для многих случаев применения, составляет порядка 1/4'' (6,35 мм). Для меньших роликовых головок, например с размером 12'' или 18'' (304,8 или 457,2 мм), а возможно даже и с размером 24'' (609,6 мм), вполне удовлетворительной будет ширина порядка 3/16'' (4,76 мм).

Когда тип и композиция двух износостойких полос, действующих совместно, соответствуют условиям применения, исключается проблема износа, с которой приходится сталкиваться в случае полос из холоднокатанной стали типа 1018, 1020 и А-36, используемых в машине, описанной в патенте США 5080571.

Отличительный признак, заключающийся в регулировании сил скручивания, оказываемых роликовой головкой 51 в сборе и длинной донной частью 52 на свежеуложенный и все еще влажный бетон, и, следовательно, на проволочный армирующий каркас, заключенный в нем, показан на фиг.2 и 4.

На фиг.4 показана коробка передач для привода роликовой головки, обозначенная позицией 112, при этом коробка передач 112 прикреплена к стационарной опорной конструкции 113 посредством болтов 114, так что она отстоит вниз от этой конструкции. Коробка передач 112 приводится в действие посредством гидромотора 115 с переменным удельным объемом, к которому, в свою очередь, энергия подводится от цепи с приводимым в действие электронными устройствами гидравлическим насосом переменной производительности.

Выходной вал коробки передач 112 для приведения в движение роликовой головки показан схематически и обозначен позицией 116. Болты 117 соединяют верхний фланец 84, см. также фиг.2, верхней части 79 приводной трубы 56 в сборе с выходным валом 116 коробки передач 112 роликовой головки. Поскольку выход гидромотора 115 бесступенчато изменяется в пределах максимальных рабочих параметров системы, скорость вращения приводной трубы 56 в сборе и, следовательно, роликового узла 53 может бесступенчато изменяться.

Коробка передач для приведения в движение длинной донной части обозначена позицией 120, при этом коробка передач 120 прикреплена посредством болтов 121 к стационарной опорной конструкции 113. Коробка передач 120 для длинной донной части приводится в действие посредством гидромотора 122 с регулируемым объемом, к которому, в свою очередь, энергия подводится посредством гидравлической цепи и электродвигателя обычным способом, о чем было сказано ранее.

Выходной вал коробки передач 120 длинной донной части показан схематически и обозначен позицией 123. Болты 124 соединяют верхний фланец 86, см. также фиг.2, верхнего конца приводного вала 100 длинной донной части с выходным валом 123 коробки передач 120 длинной донной части. Поскольку выход гидромотора 122 бесступенчато регулируется в пределах максимальных рабочих параметров системы, скорость вращения приводного вала 100 длинной донной части и, следовательно, самой донной части 52 также можно бесступенчато регулировать.

Такая состоящая из двух частей гидравлическая система бесступенчатого приведения в движение сама обеспечивает автоматическое управление, в результате которого может быть налажено постоянное производство труб высокого качества на машине.

Использование изобретения и его работа происходят следующим образом.

Предполагается изготовление армированных бетонных труб, поскольку изготовление труб этого типа дает представление о наиболее напряженной и востребованной работе, которую выполняет машина. Что касается процесса изготовления армированных труб, то следует иметь в виду, что проволочный каркас, имеющий круглое поперечное сечение и состоящий из вертикальных жил и круговых колец, изготовленных из армирующей проволоки, заделывают в стенку бетонной трубы. Бетон должен полностью охватывать проволоку, поскольку должна быть обеспечена плотная контактная связь между проволокой и застывшим бетоном, чтобы избежать появления у труб при их использовании эксплуатационных свойств, не соответствующих предъявляемым требованиям. Говоря иначе, не должно быть пустот между проволочным каркасом и бетоном, возникающих главным образом вследствие некомпенсированных сил кручения, с которыми свежий бетон действует на проволочный каркас в течение изготовления; кручение каркаса должно быть нулевым, что более подробно описано в патенте США 4540539.

Поскольку операция изготовления каждой трубы на данной машине для изготовления труб одного размера не происходит непрерывно, и даже те операции, которые выполняют в длительном режиме, требуют периодического выполнения проверки и очистки, машина периодически должна останавливаться для удаления использованной уплотняющей головки и установки новой уплотняющей головки.

В настоящее время остановка, удаление и переустановка представляют собой длительный процесс. Например, в случае демонтажа известной уплотняющей головки согласно фиг.1 должна быть отсоединена гайка 42 вала привода длинной донной части, при этом длинная донная часть 12 соскальзывает с приводного вала 39. После этого должны быть удалены болты 24, чтобы опустить роликовую головку 11 в сборе. Для повторного монтажа описанные выше стадии должны быть выполнены повторно в обратном порядке. Однако такие стадии не могут быть просто последовательно повторены, поскольку должна быть выполнена установка роликов 14 в надлежащее положение, когда роликовая головка 11 в сборе находится в представленном положении, но до дальнейшего монтажа длинной донной части на ее приводном валу. Регулировать ролики 14 трудно и на это необходимо потратить время. Все то время, которое занимают повторная установка роликовой головки в сборе, ее регулировка и повторная установка длинной донной части, машина не занята в производственном процессе. В современных условиях высокой конкуренции время простоя приводит к потере продукции, что в итоге равно потере дохода и прибыли.

В системе согласно этому изобретению, напротив, необходимо удалить лишь один элемент, гайку 106 приводного вала, для одновременного соскальзывания с приводной системы всей уплотняющей головки, то есть роликовой головки 51 в сборе и длинной донной части 52. В тот момент, когда первая уплотняющая головка удалена, уплотняющая головка, предназначенная для замены, может быть установлена посредством навинчивания одного элемента, гайки 106, назад на приводной вал 100 и производство может быть возобновлено. Если снятая уплотняющая головка требует проведения повторной наладки или ремонта, то их можно выполнить в ремонтном цехе предприятия, в то время как уплотняющую головку, установленную при замене, используют для изготовления труб. Безусловно, уплотняющая головка, которую используют для замены, перед ее установкой на приводную систему регулируют для точного соответствия необходимым рабочим условиям. При быстром выполнении операции демонтажа/монтажа важна гибкость проведения регулировок, касающихся подшипника 103. После демонтажа роликовой головки 51 длинная донная часть 52 может быть отделена от роликовой головки 51 и обычным образом подвергнута восстановлению отдельно от роликовой головки. Например, может потребоваться лишь замена износостойкого кольца 108 длинной донной части и после выполнения этой операции уплотняющая головка будет готова для быстрого проведения повторной сборки.

Если, с одной стороны, необходимо отрегулировать расстояние в радиальном направлении от роликов до центральной оси 63, это можно легко выполнить, поскольку гайки 62 валов роликов легко доступны в противоположность необходимости проведения работ с захождением вверх через отверстие 29 плиты 28 длинной донной части в известной конструкции согласно фиг.1.

Еще одно преимущество настоящего изобретения заключается в возможности быстрого демонтажа и повторного монтажа роликов только для очистки. Поскольку палец 18 в известной конструкции согласно фиг.1 приварен к кожуху 17, кожух 17 не может быть легко удален для очистки роликов 14. Теперь крепежные детали или верхние болты 71 обеспечивают возможность легкого удаления кожуха 68 роликов, посредством чего ролики могут быть очищены без необходимости удаления роликовой головки 51 с ее приводной системы. В результате время очистки роликов значительно сокращается и потенциальная возможность повреждения элементов при монтаже и демонтаже исключается.

Также следует отметить, что поступление свежего бетона внутрь длинной донной части легко может быть предотвращено без ухудшения какой-либо выполненной по заказу рабочей детали длинной донной части. Хотя и пытаются использовать износостойкое кольцо для предотвращения утечек свежего бетона в длинную донную часть, износ, неизбежно происходящий на одном или более из дорогостоящих, выполненных по заказу, постоянно работающих элементов машины, приводит к их замене, а в результате к значительным расходам, связанным с заменой деталей, и к остановке производства. В противоположность этому в случае системы согласно настоящему изобретению, если одно или оба из износостойких колец 108 и/или 110 требуют замены, такая замена может быть быстро выполнена посредством прихватывающего сварного шва и машина немедленно будет вновь приведена в рабочее состояние, при этом все оригинальные, выполненные по заказу детали полностью и постоянно находятся вне контактного воздействия бетона, вызывающего эрозию.

Изобретение позволяет обеспечить значительное увеличение подачи свежего бетона в машинах всех размеров. Подачу бетона к роликовой головке для внутреннего формирования стенки трубы в машине выполняют посредством использования транспортера, который сбрасывает бетон к центру роликовой головки вниз по периметру приводного вала. Крепящееся посредством болтов фланцевое средство 21 известной конструкции согласно фиг.1 представляло собой фактор, ограничивающий количество бетона, которое можно эффективно сбрасывать в зону формирования, образованную верхней частью кожуха 17 роликов и роликами 14. Отсутствие в настоящем изобретении препятствующего фланцевого средства 21 позволяет исключить известное серьезное препятствие и обеспечить значительно улучшенный поток бетона в зону уплотнения. Исключение препятствия потоку является следствием использования шлицевых соединений, наилучшим образом представленных на фиг.2 и 3 и обозначенных позициями 77 и 83.

Еще один существенный фактор, способствующий значительному улучшению консистенции готового изделия и увеличению выпуска продукции в единицу времени, представлен на фиг.2 и 4. Во всех известных системах система приведения в движение может обеспечить только ступенчатое повышение скорости. Вследствие этого для получения неизменно приемлемых изделий большое значение имеет квалификация оператора, поскольку другие эксплуатационные факторы, такие как скорость подачи свежего бетона, должны быть обеспечены таким образом, чтобы они соответствовали изменениям выполняемых операций, что, например, не может быть достигнуто некоторыми грубыми системами управления скоростью приведения в движение, которые используют в настоящее время. Эта проблема полностью исключена путем наложения одного средства бесступенчатого управления скоростью для приведения в движение одного элемента уплотняющей головки на другое средство бесступенчатого управления другим элементом уплотняющей головки. Поэтому, как можно понять из фиг.4, может быть установлено любое желаемое отношение скоростей длинной донной части и роликовой головки. Это особенно полезно в случае системы с уплотняющей головкой, работающей с противовращением, поскольку даже если один из вращающихся компонентов можно регулировать бесступенчато, только ступенчатое регулирование другого вращающегося компонента не обеспечило бы оптимальные соотношения скоростей для создания высококачественной трубы на высокопроизводительной установке для изготовления труб.

Представленная система обладает еще одним преимуществом, заключающимся в том, что она идеально подходит для автоматического производства, в случае которого значение опыта оператора сильно уменьшается. Поэтому, как только становятся известны нормативы, касающиеся готового изделия, и определены характеристики сырьевых материалов и их компонентов в смеси, могут быть набраны параметры на пульте оператора и произведен пуск установки, при этом гарантируется, что первая труба и последняя труба при любом ведении работы будут иметь одно и то же приемлемое качество.

Хотя описан и представлен конкретный вариант осуществления изобретения, специалисты в этой отрасли поймут, что могут быть выполнены его модификации. Соответственно предполагается, что объем изобретения ограничен только объемом прилагаемых пунктов формулы изобретения в свете известных технических решений.

Реферат

Машина для изготовления бетонных труб, имеющая уплотняющую головку, состоящую из роликовой головки и длинной донной части, при этом роликовую головку и длинную донную часть можно быстро монтировать на средство приведения уплотняющей головки в движение и демонтировать с этого средства как единый узел с помощью одной соединительной детали, проводить их окончательную отладку вне машины, причем средство приведения в движение не создает препятствие потоку свежего бетона к зоне уплотнения, соотношение скоростей роликовой головки и длинной донной части можно бесступенчато изменять, а легко заменяемые защитные износостойкие кольца служат для предотвращения деформации постоянных частей машины, вызываемой эрозией вследствие нежелательного проникновения свежего бетона в длинную донную часть. Технический результат - повышение производительности, расширение диапазона размеров изготавливаемых труб. 7 н. и 12 з.п.ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Роликовая головка для радиального прессования трубчатых изделий из бетонных смесей

Комментарии