Способ и устройство для введения угля и рециркуляции синтез-газа при производстве синтез-газа - RU2565695C2

Код документа: RU2565695C2

Чертежи

Описание

Область техники изобретения

Настоящее изобретение относится к способу и устройству для введения угля и рециркуляции газов при производстве синтез-газа из твердых частиц угля, в котором частицы угля предпочтительно получаются в результате пиролиза, а газификация этих частиц угля вызывается путем непрямого нагревания этих частиц угля в присутствии технологического газа в том же пространстве, в котором находятся эти частицы угля, причем продукт реакции подвергается рециркуляции, а синтез-газ, полученный в процессе газификации, выводится из указанного пространства. Чтобы достичь наилучшего возможного эффекта, устройство включает сопло Лаваля для ускорения газов до сверхзвуковой скорости и для создания отрицательного давления для введения порошкового угля и более длительного времени пребывания для газа и порошкового угля в реакторе газификации.

Предшествующий уровень техники

Устройства для введения угля при производстве синтез-газа требуются, чтобы создать возможность газификации углеродсодержащего материала в процессе газификации.

Газификация представляет собой процесс производства газообразного топлива из твердого топлива. Эта технология используется для угля, отходов производства угля, нефтяных остатков, отходов и биомассы. Реакции основаны на окислительных газах (например, CO2 и H2O), нагреваемых в условиях субстехиометрического окисления, а затем реагирующих с углеродом ([С] восстановитель), причем формируются монооксид углерода (СО) и водород (H2), в то время как теплота потребляется, чтобы проводить реакции, которые являются эндотермическими. Газообразная смесь монооксида углерода (СО) и водорода (H2), как правило, называется синтез-газом.

Один общепринятый способ газификации представляет собой в высокой степени субстехиометрическое окисление углеродсодержащих материалов при подаче перегретого пара. Это окисление обеспечивает систему теплом и газообразными продуктами (CO2 и H2O). Уголь, который не сгорел, но является теперь перегретым, вступает в реакцию с газообразными продуктами и подаваемым паром. Уголь (С) восстанавливает диоксид углерода (CO2) до монооксида углерода (СО), а водяной пар (H2O) до водорода (H2). Потребленная теплота снижает температуру, и реакционная способность снижается. Реакционная способность углерода сильно зависит от температуры, в то время как равновесие реакций является зависящим от температуры. Окисление на основе кислорода в настоящее время является преобладающим методом окисления по отношению к газификации, хотя окисление на основе воздуха также встречается. Большинство процессов основаны на системе с повышенным давлением. Пар и кислород сжимаются просто и редко создают проблемы. Введение в реактор, например, порошкообразного материала означает, что необходимо преодолевать разность давлений между атмосферой снаружи реактора газификации и давлением внутри него.

Проблема с газификацией углеродсодержащих материалов, таких как уголь, отходы производства угля, нефтяные остатки, отходы и биомасса, как описано выше, состоит в поддержании достаточно высокой температуры в течение достаточно длительного периода времени для достижения полной газификации углеродсодержащего материала, обеспечении соответствующего перемешивания окислительных газов (CO2 и H2O) с восстановителем (углем) и преодолении разности давлений между атмосферой снаружи и внутри реактора газификации. Если время и температура не могут поддерживаться, реакция не будет проводиться до ее завершения, причем недостаточное смешивание также ведет к незавершенной реакции.

Настоящее изобретение представляет собой устройство для введения угля при производстве синтез-газа, которое вводит порошкообразный материал при помощи трубчатого инжектора, в котором твердый материал проходит в его центр и прилегающее сопловое устройство типа Лаваля для окислительных газов для создания сильного отрицательного давления, которое засасывает уголь в инжектор и, кроме того, распределяет его в реакторе газификации, способствует росту давления, увеличивает время пребывания в реакторе и создает в нем гомогенную смесь. Большая движущая сила окислительных газов вызывает интенсивное перемешивание синтез-газа в реакторе газификации с входящими окислительными газами и порошкообразным материалом. Отрицательное давление, созданное движущей силой газа, может контролироваться с помощью рециркуляции некоторой части синтез-газа в реакторе газификации через инжектор, в каналах, предусмотренных в нем для этой цели.

Цели и характерные черты изобретения

Первой целью данного изобретения является предоставить устройство определенного в ограничительной части типа, причем основным принципом данного изобретения является создать отрицательное давление, чтобы содействовать введению порошкообразного материала в реактор газификации с помощью инжектора.

Другой целью данного изобретения является создать энергичное перемешивание между окисляющими газами и порошкообразным материалом, когда они вводятся в реактор газификации, и организовать рециркуляцию синтез-газа в реакторе газификации, тем самым достигая однородности температуры и состава. Это приводит к более длительному времени пребывания в реакторе и, таким образом, делает возможной более компактную конструкцию реактора.

Еще одной целью данного изобретения является подвергать синтез-газ рециркуляции через инжектор и контролировать отрицательное давление, когда порошкообразный материал вводится в реактор газификации таким способом.

По крайней мере первая цель данного изобретения достигается с помощью устройства, имеющего характерные черты, перечисленные далее в независимом пункте 1 формулы изобретения. Предпочтительные варианты исполнения изобретения определены в зависимых пунктах Формулы изобретения.

Краткое описание чертежей

Один предпочтительный вариант исполнения изобретения теперь будет описан со ссылкой на прилагающиеся чертежи, на которых:

Фиг.1 представляет собой эскизный чертеж устройства для введения угля при производстве синтез-газа согласно данному изобретению, указанный эскизный чертеж также показывает модули, образующие устройство для осуществления введения угля, в схематичной форме, и

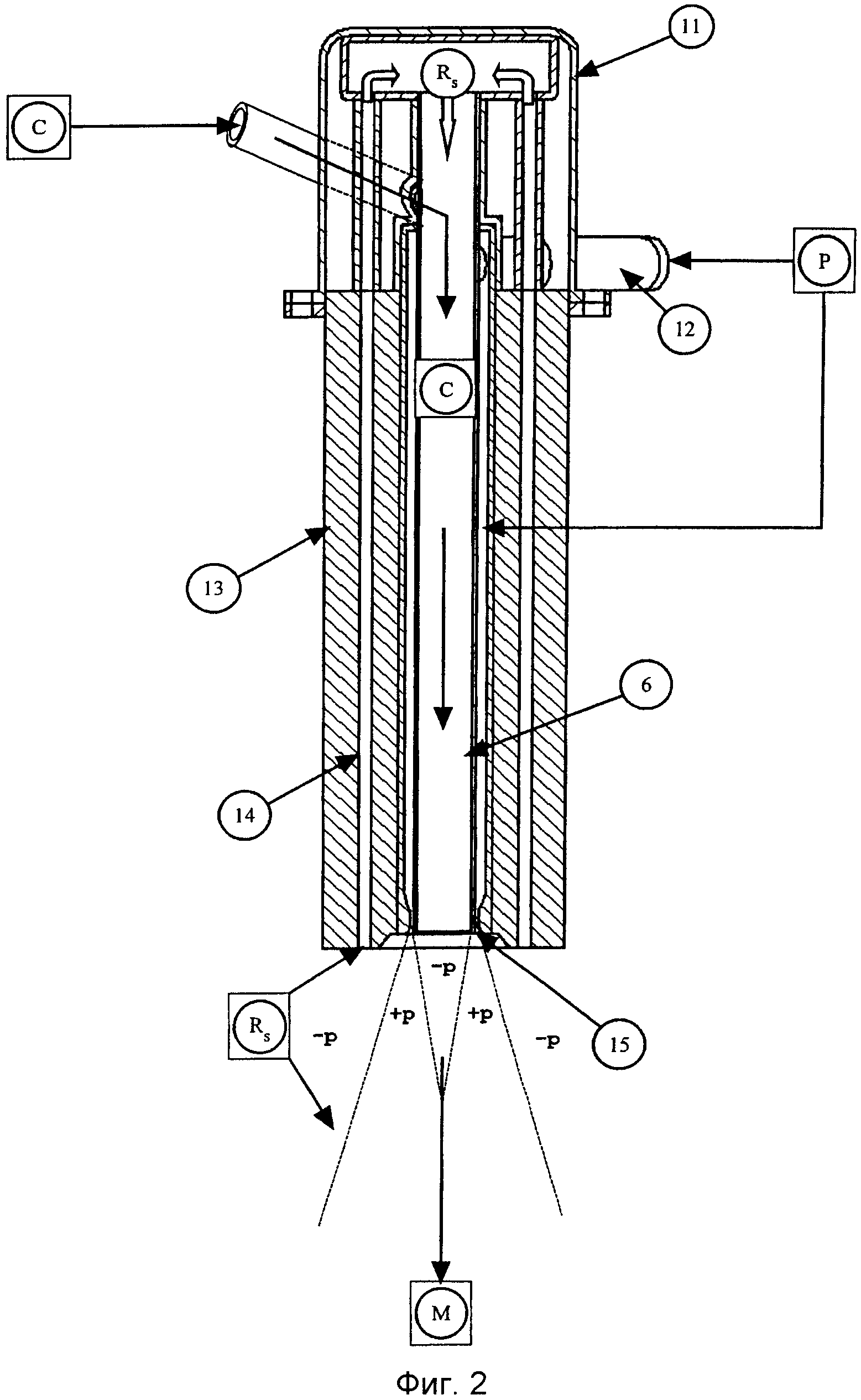

Фиг.2 представляет собой эскизный чертеж одного варианта исполнения устройства для введения угля при производстве синтез-газа согласно данному изобретению, причем указанный эскизный чертеж также показывает модули, образующие устройство для осуществления введения угля, в схематичной форме.

Подробное описание предпочтительного варианта осуществления изобретения

Фиг.1 представляет собой схему, показывающую устройство для введения угля в процесс газификации, в котором порошкообразный уголь С подается в инжекторное сопло 1, которое смешивает этот порошкообразный уголь С с технологическим газом Р (предпочтительно паром) и рециркулируемым продуктом реакции Rs (синтез-газом). Смесь из инжекторного сопла 1 нагревается и вступает в реакцию в реакторе газификации 2 с непрямым обогревом. Для этой цели реактор газификации 2 включает горелки 4, тянущиеся внутри пространства газификации 5 в реакторе газификации 2, причем эти горелки 4 обеспечивают непрямой нагрев реактора газификации 2. Технологический газ сжимается и ускоряется до сверхзвуковой скорости (число Маха>1) за счет кольцевого сопла Лаваля 15, включенного в инжекторное сопло 1. Сопло Лаваля 15 создает большое отрицательное давление в центре инжекторного сопла 1, а центральная трубка/центральный канал 6 для порошкообразного угля С и подвергаемого рециркуляции продукта реакции Rs (синтез-газа), включенная в инжекторное сопло 1, выходит в реактор газификации 2.

Область, в которой центральная трубка 6 инжекторного сопла 1 выходит в реактор газификации 2, определяет участок входа для порошкообразного угля С. Отрицательное давление в центре инжекторного сопла 1 / участка входа высасывает порошкообразный уголь С и подвергаемый рециркуляции продукт реакции Rs туда, где три потока смешиваются и реакция газификации начинается. Технологический газ Р, движущийся при сверхзвуковой скорости сквозь кольцевое сопло Лаваля 15, также вызывает дополнительную рециркуляцию от его внешних границ. Кроме того, продукт реакции вовлекается в смесь для газификации из инжекторного сопла 1 в центре смесительной зоны М непосредственно перед самим инжекторным соплом 1. Теплота от подвергающегося рециркуляции продукта реакции Rs содействует непрямому лучистому нагреву в реакторе газификации 2, чтобы быстро увеличить температуру вводимого порошкообразного угля С и технологического газа Р до температуры реакции процесса газификации.

Трубки, трубопроводы и т.д., соединяющие модули установки, не описаны и не показаны в подробностях. Эти трубки, трубопроводы и т.д. разработаны соответствующим образом, чтобы выполнять свои функции, то есть транспортировать газы и твердые вещества между модулями установки.

Фиг.1 показывает принципы устройства инжекторного сопла 1, присоединенного к реактору газификации 2 с непрямым обогревом, как правило, футерованному керамикой реактору. Это инжекторное сопло 1 имеет сопло Лаваля 15 для технологического газа Р, которое ускоряет этот технологический газ Р до сверхзвуковой скорости. Кольцевое сопло Лаваля 15 расположено снаружи центральной трубки/центрального канала 6. Синтез-газ S в процессе первоначально получается в реакторе газификации 2.

Твердые частицы угля С подаются в инжекторное сопло 1 вместе с технологическим газом Р и некоторой частью рециркулируемого вторичного продукта реакции Rs. Отрицательное давление для введения угля может контролироваться периодически в результате того, что вторичный продукт реакции Rs движется через отдельные каналы 14 в инжекторном сопле 1. Частицы угля С предпочтительно образуются из пиролиза, предшествующего газификации. Размер этих частиц угля С предпочтительно подбирается, чтобы давать в реакторе по возможности самую быструю реакцию. Технологический газ Р может представлять собой пар или регенерированный и очищенный газообразный продукт, например, из фазы горения, обогревающей реактор. Если технологический газ Р представляет собой регенерированный газообразный продукт, то он может содержать как пары воды (H2O), так и диоксид углерода (СО2). Технологический газ Р, как правило, предварительно нагревается под действием тепла, выделенного от выходящего синтез-газа S в расположенном далее теплообменнике. Как правило, технологический газ Р имеет избыточное давление, которое является достаточно высоким в сравнении с давлением в реакторе, чтобы достичь сверхзвуковой скорости. Технологический газ Р, имеющий скорость с числом Маха >1, создает в реакторе газификации 2 сильную движущую силу. Давление для пара зависит от температуры из упомянутого выше теплообменника. Если вместо пара используется газообразный продукт, давление этого рециркулируемого газообразного продукта, как правило, создается компрессором. Движущая сила технологического газа Р из инжекторного сопла 1 обусловливает рециркуляцию вторичного продукта реакции Rs, увлекаемого в реакционную зону R в смесительной зоне М. Реакция, происходящая в реакторе газификации 2, представляет собой то, что уголь С восстанавливает содержимое технологического газа Р (H2O и CO2) до синтез-газа S (H2 и СО), это восстановление потребляет теплоту, подводимую в процесс посредством горелок 4, которые производят непрямой нагрев. Теплота подается в реакцию газификации посредством лучистой энергии от горелок 4, причем горение имеет место внутри радиантных трубок, в которых топливо F и окислитель О сжигаются с получением топочного газа FG, то есть отдельно от потока газификации. В реакторе газификации 2 нет прямого выхода газа между горелками 4 и технологическим газом Р или продуктами его реакции. В результате сообщения сверхзвуковой скорости технологическому газу Р инжекторное сопло 1 обеспечивает увеличенное время пребывания в реакторе 2, и реакция газификации может проводиться ближе к равновесному состоянию. Это также приводит к максимально возможной степени сгорания для частиц угля С.

Выходящий синтез-газ S может использоваться как газообразный энергоноситель для целей сгорания или в качестве основы для дальнейшей обработки с получением жидких топлив (процесс Фишера-Тропша для обычных моторных топлив, производство метанола или тому подобное).

Инжекторное сопло 1 сконструировано, чтобы работать с различными давлениями системы в реакторе газификации 2. Давление в 2 может регулироваться от атмосферного давления до очень высокого давления (>100 бар). Инжекторное сопло 1, как правило, сконструировано с керамической частью, подобранной к керамической футеровке в реакторе газификации 2, и наружной частью, сделанной из жаропрочной стали, в которой располагаются каналы для угля (С), технологического газа (Р) и рециркулируемого реакционного газа (Rs), и в конце они выводятся вместе из нижнего конца сопла. Инжекторное сопло всегда должно иметь давление подачи технологического газа Р выше, чем давление системы в реакторе газификации 2. Эта разность давлений также создает отрицательное давление, которое высасывает частицы угля С и увлекает за собой вторичный продукт реакции Rs. Сопло Лаваля 15 создает большое отрицательное давление по отношению к массовому расходу технологического газа Р, так же как и это давление выше в сравнении со стандартным инжектором с обычными трубками. Большое отрицательное давление от сопла Лаваля 15 является предпочтительным для регулирования соотношения между массовым расходом угля С и технологического газа Р в реакторе газификации 2 и, таким образом, для достижения оптимальных условия реакции.

Выбор материала для инжекторного сопла 1 зависит от температуры в реакторе газификации 2, которая, в свою очередь, зависит от температуры реакции, чтобы достичь максимального выхода синтез-газа S. Обычное значение лежит в интервале 900-1300°С. Выбор материала для керамических и металлических частей в инжекторном сопле 1 согласуется с выбранным уровнем температуры. Температурная однородность в реакционной зоне R достигается более быстро, чем в случае обычных инжекторных сопел, как результат рециркуляции реакционного газа Rs частично через каналы 3 в инжекторном сопле 1, а частично через зону смешения М.

Синтез-газ S (Н2 и СО) из реактора газификации 2 содержит водород и монооксид углерода, а также определенное количество диоксида углерода и метана, в зависимости от состава поступающего технологического газа Р и выбранной температуры.

Фигура 2 показывает вариант исполнения устройства для введения угля при производстве синтез-газа. Инжекторное сопло 1 состоит из металлической части 11 и керамической части 13, образующих один модуль. Это инжекторное сопло имеет сопло Лаваля 15 для технологического газа Р, при посредстве которого сжатый газ ускоряется до сверхзвуковой скорости. Порошкообразный уголь С обычно подается с помощью шнекового питателя, а масса движется к центральной трубке/центральному каналу 6, где порошок смешивается с подвергнутым рециркуляции продуктом реакции Rs, который был всосан внутрь через дополнительные каналы 14. Технологический газ Р (предпочтительно пар) подается через соединительный патрубок 12 посредством концентрической трубки вниз, к соплу Лаваля 15, где этот технологический газ (пар) при избыточном давлении сильно ускоряется до сверхзвуковой скорости (число Маха >1) при помощи сопла Лаваля 15 с расширением на выходе из сопла (+р) и создает отрицательное давление (-р) в центре, которое увлекает порошкообразный уголь С и рециркулируемый продукт реакции Rs в зону смешения М, где внешняя область сопла Лаваля 15 также создает отрицательное давление (-р) и вызывает рециркуляцию продукта реакции Rs в зоне смешения М.

Возможные модификации изобретения

В альтернативном варианте исполнения инжекторное сопло может использоваться со смесью технологического газа, который описан выше, с добавлением кислорода, это значительно увеличивает температуру в смесительной зоне М и зоне реакции R.

В другом альтернативном варианте исполнения инжекторное сопло является горизонтальным, тогда введение угля С происходит в горизонтальной плоскости, или так близко к горизонтальной плоскости, как это позволит процесс.

Подача порошкообразного угля С может производиться с помощью гидравлического плунжера вместо шнекового питателя, как выше описано на Фиг.2. Еще одной альтернативой для порошкообразного угля С является подавать его к вертикальной трубке в инжекторном сопле через канал с псевдоожиженным слоем с газонепроницаемым переносом с помощью шлюзового питателя.

Когда используется газонепроницаемая система подачи угля, испытывающая отрицательное давление, регулирующие давление каналы 14 на Фиг.2 также могут быть уменьшены или даже исключены.

В варианте исполнения, описанном выше, вторичный продукт реакции Rs подвергается рециркуляции через каналы 14, расположенные в инжекторном сопле 1. В качестве альтернативы этой конструкции, вместо этого в центральной трубке/центральном канале 6 инжекторного сопла 1 может подвергаться рециркуляции синтез-газ S, выводящийся из реактора газификации 2. С чисто практической точки зрения это достигается с помощью рециркуляционной трубы, расположенной снаружи реактора газификации 2.

Реферат

Настоящее изобретение относится к способу и устройству для введения угля и рециркуляции газов при производстве синтез-газа. Способ заключается во введении в реактор газификации (2) порошкообразного материала (С) и подаче технологического газа. Технологический газ (Р) восстанавливается до синтез-газа (S) с помощью порошкообразного материала (С). Порошкообразный материал (С) вводится в реактор газификации (2) через участок входа. На этом участке входа для порошкообразного материала (С) создается отрицательное давление посредством сопла Лаваля (15). Технологический газ (Р) расширяется в пространстве газификации (5) в реакторе газификации (2). Технический результат: энергичное перемешивание между газами и порошкообразным материалом, когда они вводятся в реактор газификации; организация рециркуляции синтез-газа в реакторе, обеспечивающая однородность температуры и состава; компактность реактора. 2 н. и 12 з.п. ф-лы, 2 ил.

Формула

подачу технологического газа (Р) в реактор газификации (2), где его восстанавливают до синтез-газа (S) порошкообразным материалом (С);

введение порошкообразного материала (С) в реактор газификации (2) через участок ввода;

смешивание рециркуляционного продукта реакции Rs с порошкообразным материалом (С) внутри инжекторного сопла, когда порошкообразный материал (С) вводят в реактор газификации (2), при этом продукт реакции представляет собой рециркуляционный синтез-газ; и

создание вакуума на участке ввода посредством сопла Лаваля (15), упомянутый вакуум создается в результате прохождения технологического газа (Р) через указанное сопло Лаваля (15),

при этом технологический газ (Р) расширяется в пространстве газификации (5) в реакторе газификации (2).

центральную трубу/центральный канал (6), выполненный в инжекторном сопле с возможностью введения порошкообразного материала (С) в реактор газификации (2), и

сопло Лаваля (15), выполненное снаружи центральной трубы (6),

и в котором центральная труба/центральный канал (6) входит прямо в пространство газификации (5) в реакторе газификации (2), и

помимо этого инжекторное сопло (1) содержит дополнительные каналы (14) для рециркуляции продукта реакции (Rs), и эти дополнительные каналы (14) сообщены с центральной трубой/центральным каналом (6) в концевой области инжекторного сопла (1), направленной от пространства газификации (5) в реакторе газификации (2).

Комментарии