Способ охлаждения рециркулирующего материала в камере сгорания котла с псевдоожиженным слоем и устройство для его осуществления - RU2091667C1

Код документа: RU2091667C1

Чертежи

Описание

Изобретение относится к способу и устройству охлаждения рециркулирующего материала в котле с псевдоожиженным слоем.

В котлах с псевдоожиженным слоем с использованием техники циркуляции порошкообразного материала относительный расход циркулирующего порошкообразного материала и топливных газов обычно равен (20 50):1. Избыток порошкообразного материала очень эффективно выравнивает профиль температуры печи в котле с циркулирующим порошкообразным материалом даже в том случае, если сгорание происходит главным образом в нижней части печи, а охлаждение в верхней части. Различие максимальной и минимальной температурами в схеме циркуляции составляет как максимум 100 K.

Охлаждающая способность печи котла с циркулирующим порошкообразным материалом обычно составляет 30 50% от общей охлаждающей способности котла. Как правило, охлаждение печи достигается с помощью мембранного теплообменника, поверхности которого расположены непосредственно на стенках печи и защищены тонкой предохранительной кирпичной гладкой. Из-за вызываемой порошкообразным материалом эрозии и распространения коррозии, которая обусловливается наличием в печи восстанавливающих условий остро стоит проблема образования защитного экрана. Блоки труб можно располагать в верхней части печи, где отпадает необходимости в их дополнительной защите только по той причине, что именно в верхней части происходит окисление компонентов и здесь нет того высокого возникновения коррозии, как в зоне сгорания.

При сгорании в псевдоожиженном слое весьма проблематичной является понижение охлаждающей способности печи котла с циркулирующим порошкообразным материалом. Понижение температура в печи едва ли можно будет использовать для регулирования охлаждающей способности, поскольку от этого будут ухудшаться условия сгорания топлива.

Известные до тех способы решения проблемы регулирования охлаждающей способности печи включает в себя следующее.

Регулирование охлаждающей способности печи реализуется за счет регулирования количества циркулирующего порошкообразного материала с помощью распределения воздуха печи. Количество циркулирующего порошкообразного материала оказывает определенное влияние на коэффициент теплопередачи. Если печь не охлаждается, тогда температура будет повышаться максимально до 1500oC и будет происходить плавление золы. В подобной ситуации нарушается флюидизация циркулирующего порошкообразного материала в реакторе. Если флюидизация нарушается, то нарушается также и нормальный процесс сгорания в самом реакторе.

Для регулирования охлаждающей способности печи используют также метод, по которому горячий циркулирующий материал, который после печи был обработан в сепараторе частиц, повторно возвращают непосредственно в камеру сгорания. Этот циркулирующий материал был охлажден в отдельном теплообменнике перед моментом его возвращения в камеру сгорания. Рабочие поверхности теплообменника располагают в отдельном псевдоожиженном слое, через который пропускают весь или только какую-то часть циркулирующего материала и из которого камеру сгорания возвращают охлажденный циркулирующий материал. Воздух флюидизации отдельного псевдоожиженного слоя подают в котел с циркулирующим порошкообразным материалом в виде вторичного воздуха.

По уже известным способам решения данной проблемы даже для опытных производителей котлов большой проблемой оставался вопрос о выборе оптимального режима охлаждения печи и работе с использованием различных количеств топлива.

Наряду с проблемой мощности условия сгорания в котлах с циркулирующим порошкообразным материалом изменяются настолько интенсивно, что невозможно поддерживать оптимальные условия для удаления серы и азота в пределах всего рабочего диапазона.

Проблематичным остается и способ охлаждения циркулирующего порошкообразного материала с помощью теплообменника по причине эрозии и коррозии частиц, а также возрастающих в связи с этим расходов.

Кроме того, остается также проблема представления в увеличенном масштабе диапазонов мощности котлов с псевдоожиженным слоем, что непосредственно связано с внутренней циркуляцией материала внутри печи, из-за чего довольно трудно точно предсказать плотность циркулирующего материала на стенках печи. Именно с этим связано то, что проблема оптимального определения размерных характеристик рабочих поверхностей теплообменников не решена. Использование воздуха сгорания для регулирования количества циркулирующего материала и для регулирования теплопередачи ухудшает условия сгорания в нижней части реактора и уменьшает эффективность удаления серы и продуктов сгорания.

В настоящей заявке делается попытка найти оптимальное решение упомянутых выше проблем. Основная идея изобретения сводится к разделению друг от друга процесса сгорания в печи котла с циркулирующим порошкообразным материалом и процесса теплопередачи, чтобы охлаждение осуществлялось исключительно или частично с помощью холодных циркулирующих газов, которые отбирают из конечной части котла. Решение этой проблемы по изобретению не предусматривает смешивание циркулирующих газов в воздухе для сгорания, а предусматривает использование этих газов для охлаждения инертного циркулирующего материала в процессе сгорания циркулирующего порошкообразного материала.

Благодаря смешиванию циркулирующих газов достигается лишь незначительное понижение температуры топливных газов, поскольку именно в точке смешивания наблюдается изобилие циркулирующего порошкообразного материала, чья теплоемкость будет многократной по сравнению с топливными газами.

Циркулирующие газы могут поступать в пространство между псевдоожиженным слоем в печи и сепаратором для порошка из нескольких точек. За счет измерения точки введения циркулирующих газов в котел можно будет регулировать количество циркулирующего порошкообразного материала до желаемого уровня.

Отбор топливных газов для их повторной циркуляции лучше всего осуществлять в паровом котле между экономайзером и теплообменником, однако эти газы можно также отбирать после теплообменника или после установки фильтрации топливных газов. Очень важно, чтобы циркулирующие газы были охлаждены с помощью обычного теплообменника и чтобы температура топливных газов была достаточно низкой в момент ввода в повторную циркуляцию какой-то части топливных газов.

В качестве реактора с псевдоожиженным слоем можно использовать любой уже известный реактор с циркулирующим материалом, оборудованным устройством для одиночной или многократной тяги, причем очень важным признаком в данном случае является то, чтобы циркулирующий материал обязательно имел достаточно высокую консистенцию.

Настоящее изобретение можно использовать как с новыми котлами с псевдоожиженным слоем, так и с существующими котлами с псевдоожиженным слоем, причем в последнем случае изобретение относится или имеет в виду новый способ регулирования. Если котел предназначен для работы на торфе и является также желательным сжигать каменный уголь для достижения максимальной его производительности, то этого можно достичь за счет частичного использования циркулирующего газа по настоящему изобретению.

По одному из вариантов изобретения образующая псевдоожиженный слой часть, то есть реактор, и циклон для сортировки порошкообразного материала объединены в один блок. Верхняя часть реактора сконструирована в виде циклона круглого сечения, в который снизу входят содержащие порошкообразный материал газы. С помощью вторичного газа, который касательно вдувается в верхнюю часть реактора, содержащему порошкообразный материал газу придается вращательное движение. Таким образом, в этой верхней части образуется циклонный сепаратор, в котором происходит разделение порошкообразного материала на стенках реактора. Образуемая на поверхностях стенок реактора толстая порошкообразная суспензия стекает по стенкам реактора и, находясь не в псевдоожиженном состоянии, она попадает в нижнюю часть реактора. Циркулирующий порошкообразный материал, который уже вернулся в нижнюю часть реактора, смешивается с остатком материала слоя печи. Чистый газ удаляют из верхней части реактора через аксиальную центральную трубу. По этому варианту изобретения является предпочтительным, чтобы вторичный газ был представлен чистым выхлопным газом, который уже был предварительно удален из реактора, который уже охлажден с помощью обычных теплообменников котла и который возвращается в реактор. За счет регулирования количества вторичного газа можно будет непрерывно регулировать охлаждающую способность всей печи.

Способ по изобретению для охлаждения циркулирующего материала в котле с псевдоожиженным слоем характеризуется главным образом тем, что какая-то часть охлажденных топливных газов повторно вводиться в циркулирующий материал, а с помощью охлажденных топливных газов регулируется охлаждающая способность печи с псевдоожиженным слоем посредством оказания соответствующего влияния на температуру циркулирующего материала тем, что рециркулируемые газы проходят в сепаратор порошка или на переднюю его сторону, если смотреть по направлению потока топливных газов, и тем, что рециркулируемые газы проходят до точки в цикле циркулирующего материала, от которой уже исключается их смешивание с воздухом для горения, а следовательно, они не принимают никакого участия в процессе сгорания.

Устройство по изобретению для охлаждения циркулирующего материала в котле с псевдоожиженным слоем характеризуется главным образом тем, что оно снабжено трубопроводом обратной связи, через который холодные топливные газы повторно вводятся в инертный циркулирующий материал в камере с циркулирующим порошкообразным материалом, и что в упомянутом устройстве трубопровод обратной связи доходит до сепаратора порошкообразного материала или до передней его стенки, если смотреть в направлении циркуляции топливных газов, и до точки, после которой исключается смешивание циркулирующих газов с воздухом для сгорания, в результате чего циркулирующие газы не принимают участия в процессе сгорания.

Пропускания циркулирующих

газов в

циркулирующий материал имеет ряд следующих преимуществ:

происходит окисление всей зоны сгорания, а благодаря оптимальным создавшимся условиям происходит интенсивное удаление серы и

азота при

желаемой температуре сгорания;

создаются условия для эффективного, точного и удобного охлаждения реактора;

сокращаются расходы по использованию циркулирующего газа

благодаря низким

потерям давления в сепараторе порошкообразного материала и на обычных рабочих поверхностях по сравнению с общими потерями давления в реакторе;

режим регулирования отличается

простотой и

высокой точностью;

оптимальные условия сгорания можно поддерживать даже в экстремальных условиях, так как в данном случае регулирование охлаждающей способности реактора

основывается на

количестве циркулирующего газа, а воздух для сгорания можно свободно использовать в соответствии с условиями или требованиями сгорания;

широкий диапазон регулирования;

легкость

определения оптимальной размерной характеристики котла, поскольку в данном случае реактор образует газ с постоянной температурой, а достигается с помощью обычных теплообменников,

охлаждающая

способность зависит только от количества газа;

количество циркулирующего материала можно увеличивать без ограничения, что дает возможность либо уменьшить размеры реактора по

сравнению с уже

известными, либо повысить максимальную производительность, которую обычно получают от нескольких реакторов известных размеров;

кирпичную кладку в реакторе можно выполнить из

более долговечных

материалов, так как в данном случае не обязательно принимать во внимание теплопередачу;

все рабочие поверхности теплообменника можно разместить во вторичной тяге в качестве

обычных рабочих

поверхностей, если разделение порошкообразного материала происходит в два этапа, то появляется возможность использовать более высокие скорости газа и снабженные ребрами трубы в

качестве рабочих

поверхностей теплообменников, то есть рабочие поверхности теплообменников будут иметь тот же тип, что и в котлах-утилизаторах газовых турбин;

появляется возможность

изготавливать котлы из

предварительно изготовленных модулей;

большие котлы могут содержать одну общую часть с обычной тягой и одну схему циркуляции и подачи пара, но несколько реакторов;

облегчается

процесс масштабирования от одной размерной категории к другой, поскольку в данном случае размер камеры сгорания не учитывает требования теплопередачи;

благодаря

эффективному принципу

регулирования становится возможной автоматическая (без постоянного вмешательства человека) работа небольших нагревающих котлов.

В случае использования варианта

изобретения, по которому

сепаратор порошкообразного материала выполнен в виде циклона, соединенного с реактором, достигаются, например, следующие преимущества:

становяться более простыми

комплекты оборудования для

котлов с псевдоожиженным слоем и с циркулирующим порошкообразным материалом и значительно уменьшается себестоимость изготовления такого оборудования;

облегчается

процесс регулирования

количества циркулирующего порошкообразного материала за счет использования какого-то конкретного количества вторичного газа или с помощью высокоскоростной форсунки; в данном

случае становится

возможной также регулировка количества обуглившегося остатка в печи с псевдоожиженным слоем с более высокой степенью точности;

после подачи в циклон вторичного газа

становиться возможным

эффективное охлаждение печи с псевдоожиженным слоем. За счет изменения количества топливного газа можно будет регулировать непрерывным образом охлаждающую способность печи.

Ниже будут детально описаны некоторые варианты настоящего изобретния со ссылками на сопровождающие описание чертежи, при этом описание предпочтительных вариантов изобретения ни в коем случае не должно рассматриваться как ограничение объема изобретения.

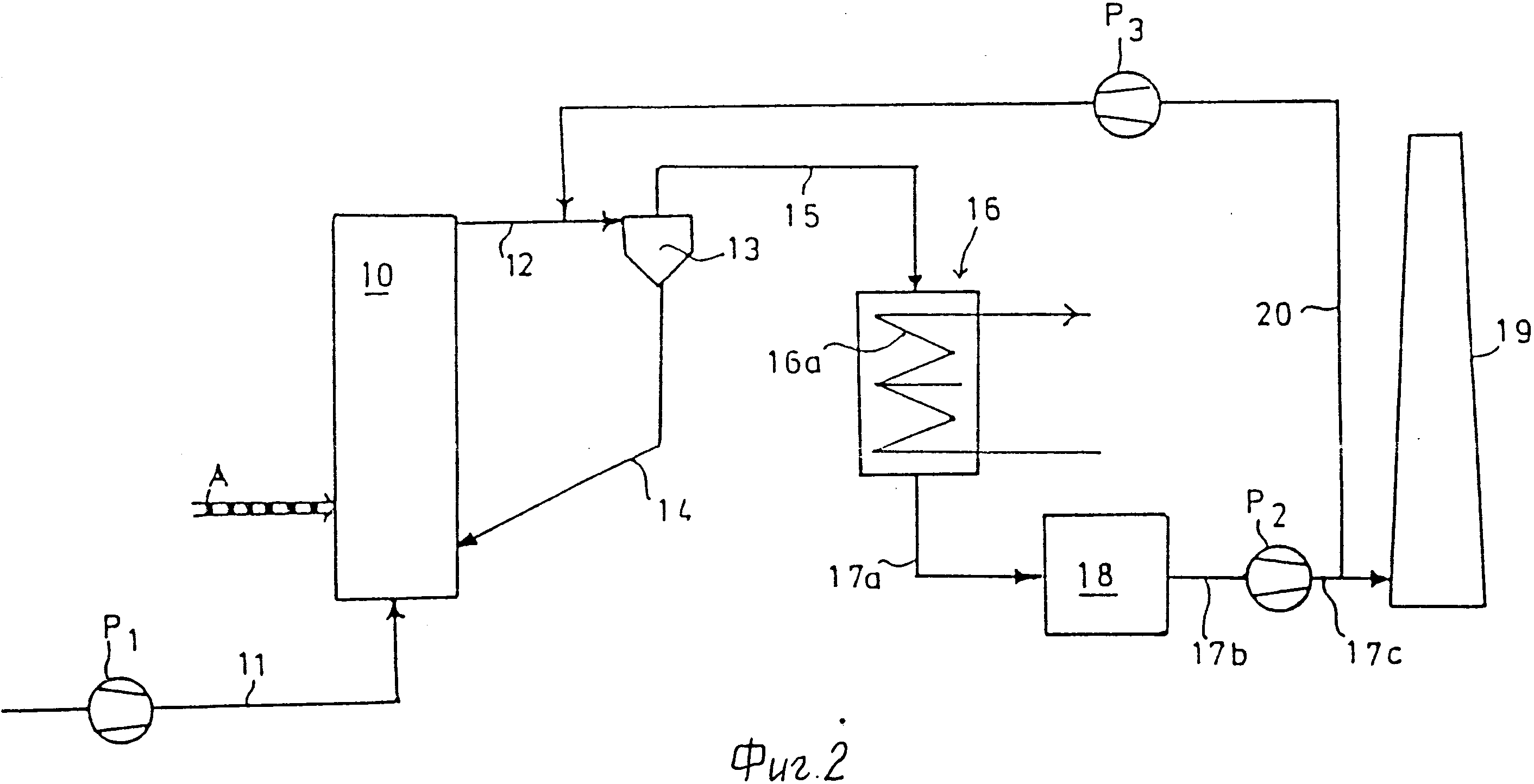

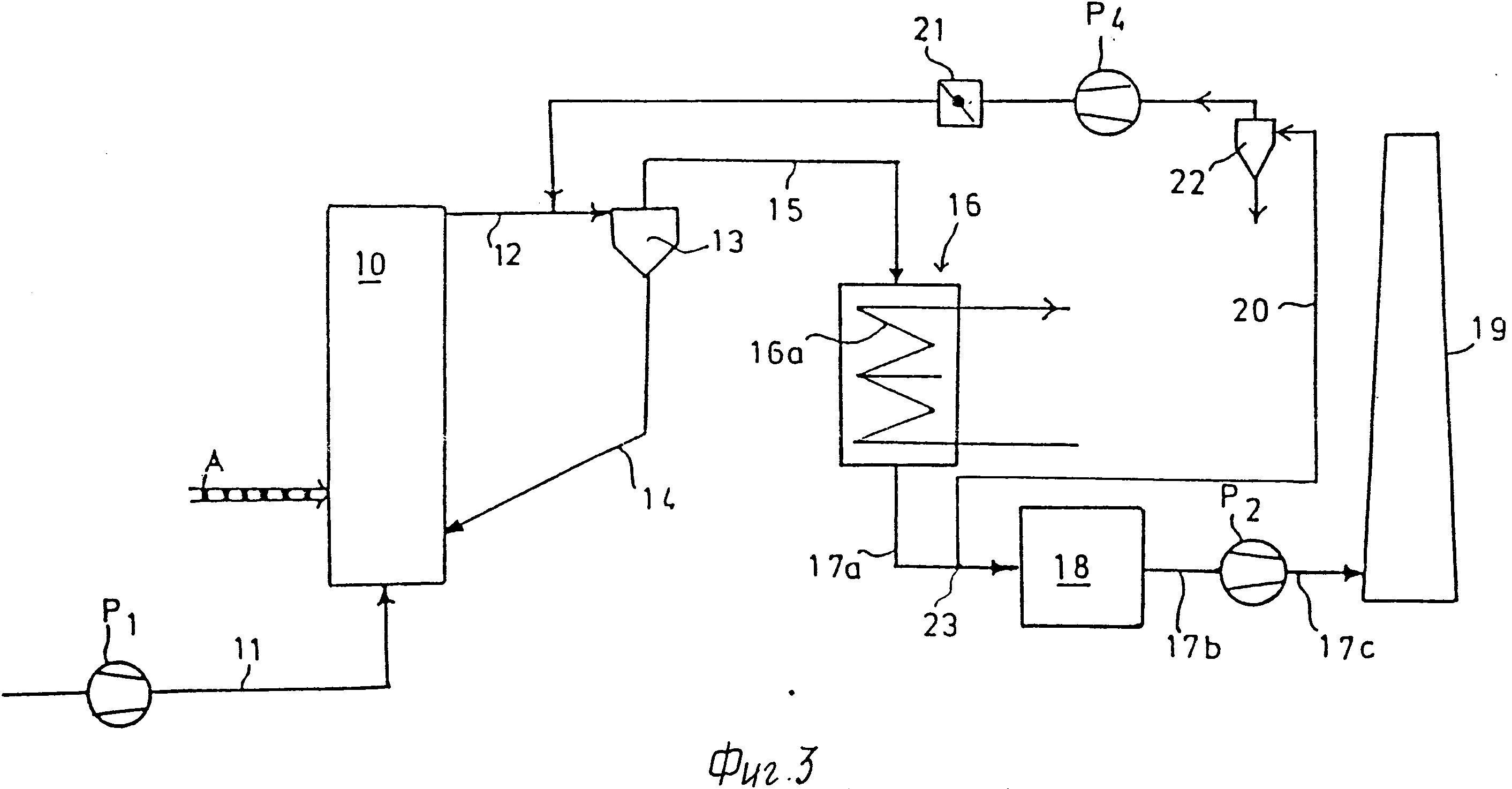

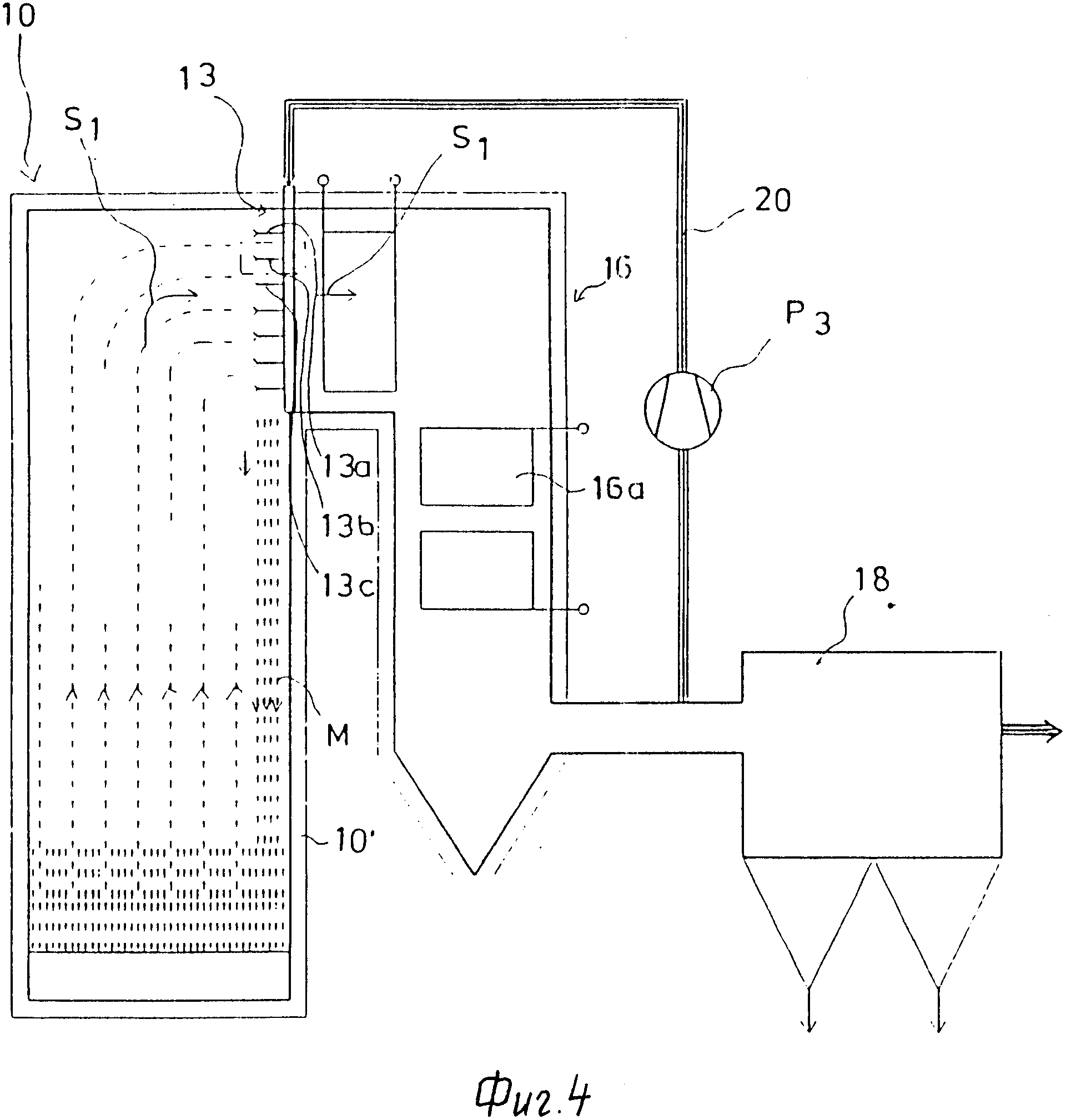

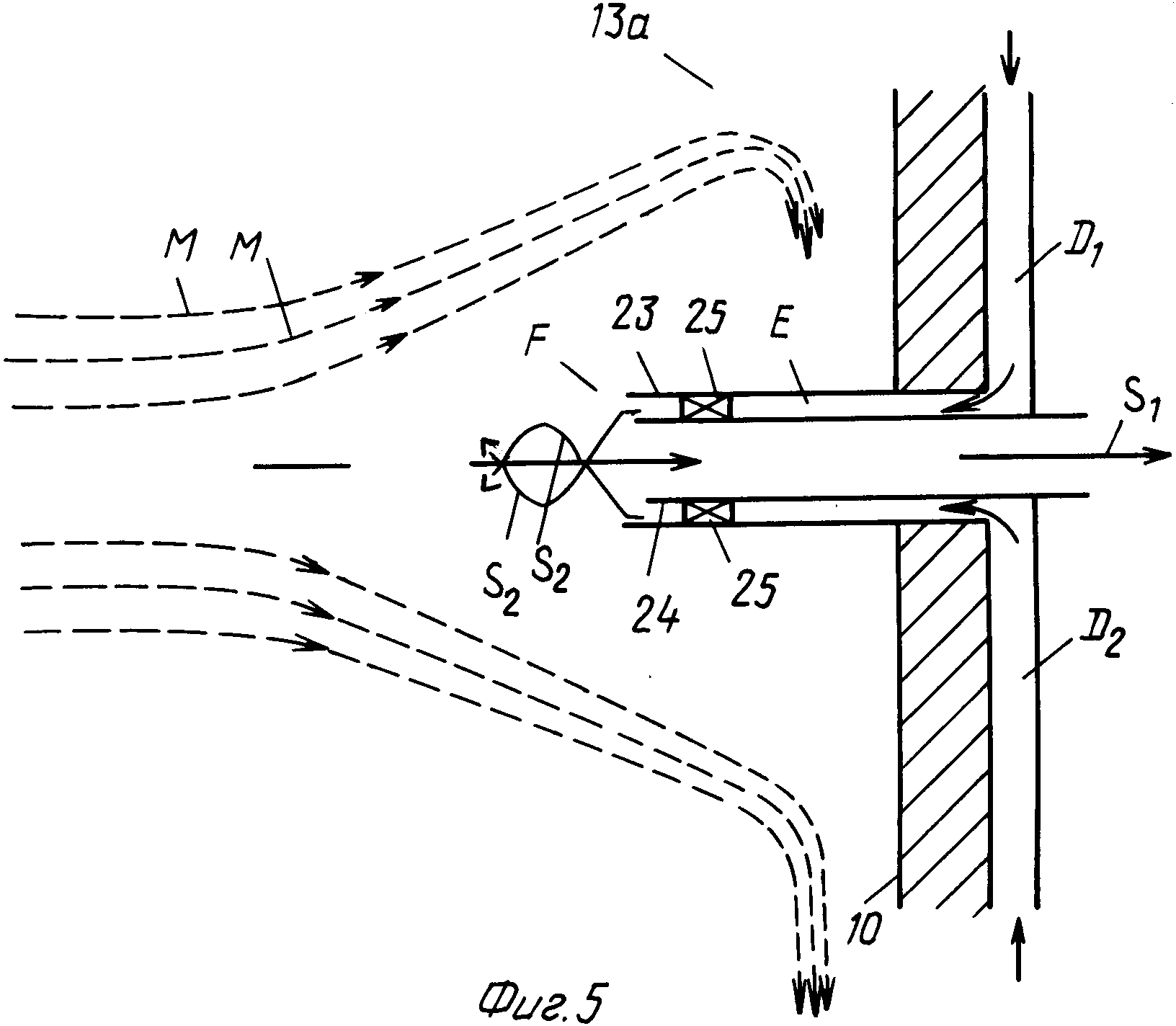

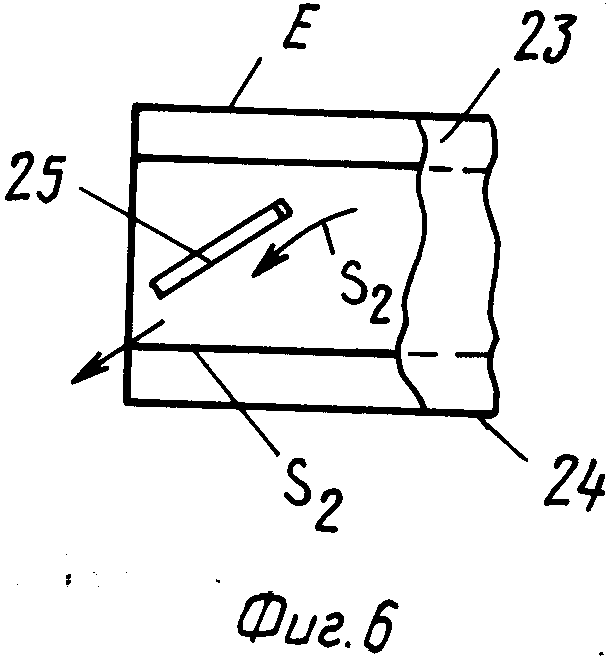

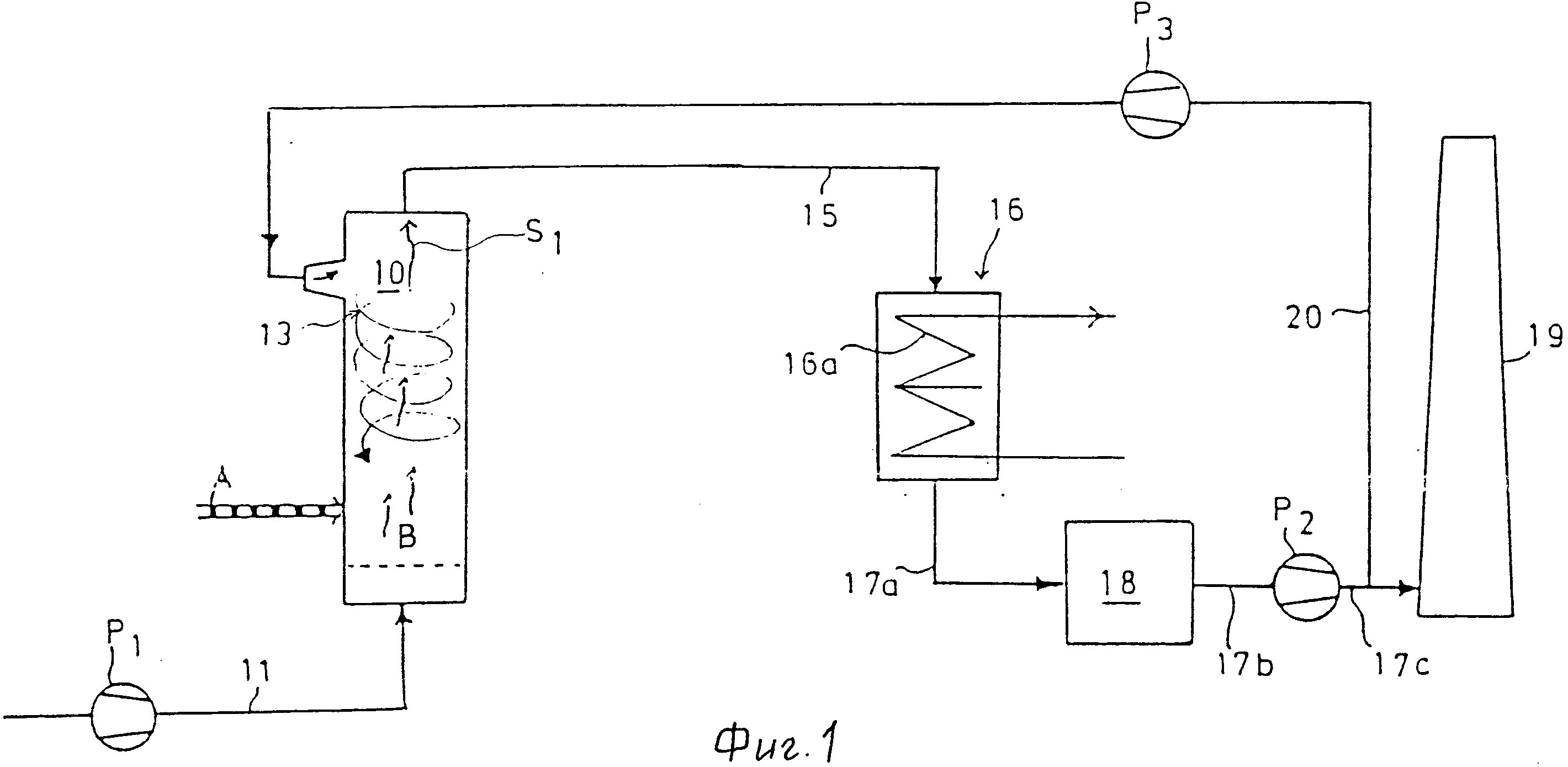

На фиг. 1 схематически изображен первый вариант способа и устройства; на фиг. 2 способ и устройство, второй вариант изобретения; на фиг. 3 - третий вариант способа и устройства; на фиг. 4 еще один вариант устройства, по которому сепаратор порошкообразного материала состоит из нескольких сепараторов порошкообразного материала, установленных один на другом и расположенных в верхней части камеры сгорания с циркулирующим порошкообразным материалом; на фиг. 5 увеличенный масштаб одного из показанных на фиг. 4 сепараторов порошкообразного материала; на фиг. 6 соединение показанных на фиг. 5 труб.

Теперь обратимся к фиг. 1, где ясно видно, что топливо A для камеры сгорания с циркулирующим порошкообразным материалом 10 котла с псевдоожиженным слоем подается в нижнюю часть камеры сгорания 10. Необходимый для нормального горения воздух также подается в нижнюю часть камеры сгорания 10 с помощью воздуходувки через или по трубопроводу 11.

Часть камеры сгорания с циркулирующим порошкообразным материалом, в котором происходит флюидизация, то есть реактор, сконструирована в виде единого блока вместе с сепаратором порошкообразного материала 13. Верхняя часть реактора сконструирована в виде циклона круглого сечения, в который содержащие порошок газы поступают снизу. С помощью вторичного газа, который вдувается касательно в верхнюю часть реактора, содержащему порошок газу придается вращательное движение. Таким образом, в верхней части образуется циклонный сепаратор, в котором разделение порошкообразного материала происходит на стенках реактора. Образуемая на стенках реактора толстая порошкообразная суспензия стекает вдоль стенок реактора не в псевдоожиженном состоянии непосредственно в нижнюю часть реактора. Циркулирующий порошок, который уже возвратился в нижнюю часть реактора, смешивается с остальной частью материала слоя в камере сгорания. Чистый газ удаляют из верхней части реактора через аксиальную центральную трубу.

По этому варианту изобретения вторичный газ, который используется в данном случае, представлен очищенным выхлопным газом, удаленным из реактора, давление в котором повышается с помощью воздуходувки до уровня, необходимого для нормального функционирования форсунок. По этому варианту изобретения вторичный газ состоит из выхлопного газа, охлажденного на обычном теплообменнике котла, следовательно, этот газ будет охлаждать реактор.

С помощью изобретения появилась возможность упростить конструкцию оборудования с псевдоожиженным слоем и циркулирующим порошкообразным материалом по сравнению с существующим подобным же оборудованием. Себестоимость изготовления оборудования по изобретению намного меньше по сравнению с себестоимостью изготовления уже известного подобного же оборудования. Количество циркулирующего порошкообразного материала в реакторе по изображению можно регулировать либо с помощью скорости функционирования форсунки, либо за счет использования определенного количества вторичного газа. Это является очень важным свойством в тех ситуациях, когда является желательным и важным точное регулирование величины обуглившегося остатка в печи с псевдоожиженным слоем.

С помощью холодного вторичного газа можно эффективно охлаждать печь с псевдоожиженным слоем. Если в качестве вторичного газа используют топливный газ, который уже был предварительно охлажден на обычном теплообменнике, тогда за счет изменения количества используемого топливного газа можно будет постоянно регулировать охлаждающую способность печи.

Из верхней части камеры сгорания 10 с циркулирующим порошкообразным материалом, а точнее из сепаратора порошкообразного материала 13, топливные газы проходят по трубопроводу 15 в котел с выпуском 16, по теплообменнику 16а которого циркулирует передающая тепло жидкость, лучше вода. Следовательно, с помощью теплообменника 16а тепловая энергия выпускаемых газов передается в схему циркуляции жидкости теплообменника 16а, а затем по линии циркуляции жидкости она выводится из котла для другого полезного ее использования.

С выпускной стороны котла с выхлопом газа 16 трубопровод 17а доходит до фильтра 18. От фильтра 18 трубопровод 17в доходит до воздуходувки P2. От воздуходувки P2 (с ее выпускной стороны) трубопровод 17с доходит непосредственно до дымовой трубы 19.

По настоящему изобретению от трубопровода 17с отходит трубопровод 20, который в данном случае выполняет функцию трубопровода обратной связи и который доходит до сепаратора порошкообразного материала 13, установленного в верхней части камеры сгорания 10 с циркулирующим порошкообразным материалом.

Следовательно, по изобретению охлаждающая способность печи камеры сгорания 10 с циркулирующим порошкообразным материалом регулируется

посредством охлаждения

циркулирующего материала в камере сгорания 10 с циркулирующим порошкообразным материалом и с использованием холодных циркулирующих газов, которые отводятся из конечной части

котла с последующим их

охлаждением на поверхностях теплообменника 16а котла. Таким образом, в противоположность уже известному уровню техники, по настоящему изобретению циркулирующие газы не

смешивают с воздухом для горения,

а используют исключительно для охлаждения инертного циркулирующего материала в камере сгорания 10 с циркулирующим порошкообразным материалом. Циркулирующий материал

в основном состоит из инертного

материала, например из песка, золы, известняка и соединений, образуемых в процессе удаления серы. Более того, циркулирующий материал содержит несгоревшее топливо, так

называемый остаточный кокс, в

количестве 1 4%

Следовательно, по изобретению охлаждается исключительно упомянутый выше инертный циркулирующий материал М, причем этот циркулирующий материал М

циркулирует между печью и

сепаратором порошкообразного материала 13. Охлаждающая способность регулируется посредством регулирования количества повторно используемого топливного газа. Количество

повторно используемого газа, в

свою очередь, регулируется режимом работы воздуходувки P3. Можно также регулировать и поток топливного газа, причем помимо регулирования режима работы

воздуходувки P3 для этого

можно использовать, а вернее регулировать положение регулирующей заслонки 21, которая расположена в трубопроводе рециркуляции топливного газа.

По изобретению циркулирующие газы не смешивают с воздухом для горения, а используют их для охлаждения инертного циркулирующего материала в процессе сгорания. Следовательно, по изобретению циркулирующие газы проходят в пространство, расположенное за пространством сгорания В камеры сгорания 10 с циркулирующим порошкообразным материалом (если смотреть по направлению потока S1 топливных газов), причем от этой точки уже не происходит объединение циркулирующих газов с воздухом для горения, а следовательно, они не оказывают никакого влияния на процесс сгорания. Является предпочтительным вводить циркулирующие газы в верхнюю часть камеры сгорания 10 или непосредственно в сепаратор порошкообразного материала, расположенный позади верхней части или в трубопроводе, расположенном между ними. Очень важно, чтобы циркулирующие газы охлаждали лишь циркулирующий материал и чтобы после выполнения функции охлаждения они уже больше не контактировали с циркулирующим материалом в самом котле и на теплообменниках.

На фиг. 2 показан второй предпочтительный вариант изобретения, по которому топливо A для камеры сгорания 10 котла с псевдоожиженным слоем проходит в нижнюю часть камеры сгорания 10 с циркулирующим порошкообразным материалом. Необходимый для поддерживания горения воздух также подается в нижнюю часть камеры сгорания 10 с помощью воздуходувки P1 через трубопровод 11.

От верхней части камеры сгорания 10 трубопровод 12 доходит до отдельного сепаратора порошкообразного материала 13, в качестве которого рекомендуется использовать циклонный сепаратор. С помощью сепаратора порошкообразного материала 13 в трубопровод 14 попадают фракции с более высоким содержанием частиц порошка, по которому эти фракции возвращаются для сгорания в нижнюю часть камеры сгорания 10 с циркулирующим порошкообразным материалом. Топливный газ и фракции с низким содержанием частиц порошка поступают из сепаратора порошкообразного материала 13 непосредственно в трубопровод 15 и далее в котел с выпуском газа 16, в теплообменнике 16а которого циркулирует теплопередающая жидкость, лучше вода. Таким образом, через упомянутый теплообменник тепловая энергия выходящих газов передается жидкости теплообменника 16а, а затем через линию циркуляции жидкости она выходит из котла и повторно используется для других полезных целей.

С выпускной стороны котла с выпуском газа 16 трубопровод 17а доходит непосредственно до фильтра 18. От фильтра 18 отходит трубопровод 17b, который доходит до воздуходувки P2. От выпускной стороны воздуходувки P2 отходит трубопровод 17с, который непосредственно соединен с дымовой трубой 19.

По этому варианту изобретения от трубопровода 17с отходит трубопровод 20, который в данном случае выступает в качестве трубопровода обратной связи для циркулирующего материала и который доходит до трубопровода 12, расположенного между камерой сгорания 10 и сепаратором порошкообразного материала 13.

Следовательно, по второму варианту изобретения охлаждающая способность печи камеры сгорания с циркулирующим порошкообразным материалом также регулируется путем охлаждения инертного циркулирующего материала камеры сгорания с помощью холодных циркулирующих газов, отбираемых из конечной части котла и уже охлажденных рабочими поверхностями теплообменника котла. Следовательно, в противоположность уже известному уровню техники, по этому варианту изобретения циркулирующие газы не смешиваются с воздухом для горения, а используются исключительно для охлаждения циркулирующего материала между верхней частью печи и сепаратором порошкообразного материала 13. Охлаждающая способность регулируется посредством регулирования количества рециркулируемого топливного газа. Количество рециркулируемого топливного газа регулируется посредством регулирования режима работы воздуходувки P3.

На фиг. 3 показан еще один вариант изобретения, по которому трубопровод рециркуляции топливного газа 20 включает воздуходувку P4, работающую при постоянной скорости вращения и регулирующую заслонку 21 или эквивалентное средство, которое регулирует количество рециркулирующего топливного газа. Трубопровод 20 также включает сепаратор порошкообразного материала 22, установленный перед воздуходувкой P4, если смотреть по направлению циркуляции топливного газа, в данном конкретном случае рабочие поверхности воздуходувки защищены от износа за счет пропускания менее загрязненного топливного газа в воздуходувку P4. Циркулирующий газ отбирают от точки ответвления 23, расположенной перед фильтром 18 по направлению потока. Благодаря этому фильтр 18 может иметь небольшие размеры.

На фиг. 4 показан вариант изобретения, по которому трубопровод рециркуляции 20 соединен с трубопроводом между котлом с выпуском газа 16 и конечным сепаратором порошкообразного материала 18. Другой конец трубопровода рециркуляции соединен непосредственно с сепаратором порошкообразного материала 13. Сепаратор порошкообразного материала 13 содержит ряд сепараторных блоков для порошкообразного материала 13а, 13b, 13с и т.д. все из которых установлены в верхней части камеры сгорания 10 с циркулирующим порошкообразным материалом таким образом, чтобы они располагались в верхней части камеры сгорания 10 вертикально друг над другом и параллельно одной боковой стороне 10' камеры сгорания 10.

На фиг. 5 показан в увеличенном масштабе один блок сепаратора порошкообразного материала 13а. Возвращающийся из трубопровода 20 циркулирующий газ проходит трубопроводам D1 и D2 и попадает в трубу 23. По центру внутренней части трубы 23 расположена вторая труба 24. Циркулирующий газ попадает в пространство E между трубами 23 и 24. Циркулирующий газ проходит через направляющие крылья 25, расположенные на внутренней поверхности трубы 24; эти направляющие крылья образуют спиральное движение (S2) воздуха. Поток циркулирующего газа, который выдувается из пространства между трубами 23 и 24, дополнительно образует вихрь циркулирующего материала М. Поток чистого топливного газа S1 проходит по центру центральной трубы 23 и попадает в котел с выпуском газа 16 и дальше в теплообменник 16а. В результате действия центробежной силы и образуемого здесь потоком S1 спиралеобразного вращательного движения находящиеся в циркулирующем материале М частицы обходят отверстие F трубы 23 с боков, а в результате действия силы тяжести они будут падать вдоль стенок 10 трубы и попадать в печь.

На фиг. 6 иллюстрируется соединение показанных на фиг. 5 труб. Самой внешней будет труба 23, во внутренней части которой и строго по центру расположена труба 24. Маршрут прохождения потока S1 пролегает между трубами 23 и 24 и этому потоку можно придать спиралеобразное движение в указанном стрелками S2 направлении с помощью направляющих крыльев 25, которые расположены диагонально по отношению к оси соединения труб 23 и 24.

Реферат

Использование: изобретение относится к способу и устройству охлаждения рециркулирующего материала в камере сгорания котла с псевдоожиженным слоем. Сущность: топливо A вводится в камеру сгорания с циркулирующим порошкообразным материалом котла с псевдоожиженным слоем в нижнюю часть камеры сгорания с циркулирующим порошкообразным материалом, а инертный циркулирующий материал, который содержит порцию несгоревшего порошкообразного топлива A, циркулирует из верхней части камеры сгорания с циркулирующим порошкообразным материалом в нижнюю часть этой же камеры сгорания 10. Топливные газы проходят от сепаратора порошкообразного материала 13 по трубопроводу 15 непосредственно в котел с выпуском газа 16, через теплообменник которого 16а тепловая энергия топливных газов предается дальше на другие полезные цели. Какая-то часть охлажденных топливных газов рециркулирующем материале, а с помощью охлажденных топливных газов можно будет регулировать охлаждающую способность котла с псевдоожиженным слоем посредством оказания влияния на температуру циркулирующего материала. 2 с. и 9 з.п. ф-лы, 6 ил.

Комментарии