Узел горелок с ультранизкой эмиссией nox - RU2426030C2

Код документа: RU2426030C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Оксиды азота (NOx) - одни из основных веществ, испускаемых в процессах горения и загрязняющих воздух. Поскольку оксиды азота способствуют образованию в атмосфере вредных реакционных продуктов, образующих смог, то различными государственными органами вводятся стандарты качества воздуха для ограничения количества NOx, которое может быть выброшено в атмосферу. В результате ужесточения во многих странах законодательства в области окружающей среды, а также возросшего всеобщего осознания проблемы атмосферного загрязнения, современные технологии сжигания усовершенствованы так, чтобы ограничить эмиссию NOx в оборудовании горения различного типа. Наибольшие усилия до настоящего времени предпринимались для снижения термического NOx, который дает наибольший вклад в образующийся при горении NOx. Многие стандартные технологии снижения NOx, например ступенчатое подавление термического NOx, все же неэффективны в отношении топливного NOx. Для контроля за образованием как термического, так и топливного NOx необходимо развитие технологии горения с тем, чтобы снизить общий уровень эмиссии NOx ниже 10 объемных частей на миллион при воздушно-топливном поджигании.

Вторичное производство металлов обычно считается основным источником загрязнения NOx и поэтому подвергается строгому контролю в отношении эмиссии NOx. Снижение образования NOx в процессах горения становится все более важным в этом производстве потому, что спрос на металлы увеличивается, а нормы природоохранного законодательства в отношении NOx становятся все более строгими. Полное сгорание кислородного топлива теоретически может сопровождаться очень низкими эмиссиями NOx благодаря недостатку азота в оксиданте. Вместе с тем, некоторые производственные процессы, например вторичная плавка алюминия, восприимчивы к большим количествам воздуха, поступающего в печи, в которых из-за очень высоких температур кислородно-топливного пламени возрастает и образование NOx. Подобные же проблемы контроля эмиссии NOx возникают в сталелитейном производстве, при подогреве стали, предварительном подогреве литейного ковша, когда из-за утечки воздуха в технологической печи образуются большие количества NOx.

Известно, что горение воздушно-топливной смеси неэффективно без способов регенерации тепла. Использование для горения кислорода вместо воздуха, или обогащенного кислородом воздуха, приводит к увеличению температуры пламени и, таким образом, радиационной теплопередаче на загрузку, а также к значительному увеличению количества доступного технологического тепла от горения благодаря исключению непроизводительного нагрева азота в воздухе. Воздушно-топливное поджигание с регенерацией тепла, в лучшем варианте которого используются регенеративные горелки, является альтернативой для кислородно-топливного поджигания. В обычной конфигурации регенеративные горелки устанавливаются в печи парами так, что одна горелка поджигает, а другая горелка служит в качестве выхлопного трубопровода, через который дымовой газ выходит из печи и проходит через слой материала сохранения тепла. В установленные промежутки времени две горелки переключают свои функции, и воздух горения предварительно нагревается потоком над регенеративным слоем. Большинство этих регенеративных воздушно-топливных горелок обычно дают эмиссию NOx в пределах нескольких сотен объемных частей на миллион.

Относительно новая методика контроля NOx известна в данной области техники как беспламенное горение, в котором реагенты для горения сильно разбавляются перед тем, как они смешиваются и вступают в реакцию. Обычно реагенты разбавляются вовлеченными продуктами горения прежде, чем произойдут реакции горения. Этот режим горения обычно осуществляется тогда, когда окисляющий газ разбавляется до уровня 17% по кислороду, при этом фронт горения исчезает и топливо окисляется в беспламенном режиме. Главным в этой технологии является поддержание температуры печи выше температуры самовоспламенения топлива и использование очень устойчивого стабилизатора пламени.

В обрабатывающей промышленности, и особенно в производстве вторичных металлов, существует необходимость в усовершенствованной технологии горения, при которой снижалось бы образование NOx при оптимизированном потреблении энергии. Усовершенствования процессов беспламенного горения необходимы для горелок, которые могут поджигаться в различных режимах, с использованием различных оксидантов, включая воздух, обогащенный воздух, чистый кислород, и/или их комбинации, достигая низкого уровня выработки NOx при всех режимах работы. Существует также необходимость в усовершенствованных беспламенных процессах горения, при которых осуществляется однородное распределение тепла для загрузки сырого металла в плавильные печи.

Варианты осуществления настоящего изобретения направлены на удовлетворение этих потребностей, что видно из приведенного ниже описания и определено соответствующей формулой изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Один вариант осуществления изобретения относится к узлу горелок, содержащему: (a) удлиненный корпус, имеющий периферийную часть, выпускную сторону, смежную с зоной горения, и ось, причем ось проходит через зону горения; (b) одну или более окислительных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска газообразного оксиданта в зону горения; и (c) одну или более топливных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска топлива в зону горения. По меньшей мере, одна из окислительных и топливных форсунок характеризуется формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определяемый как

σ=P2/2A,

где P - значение периметра выпускного отверстия и A - площадь выпускного отверстия.

По меньшей мере, одна, из одной или более, топливная форсунка и, по меньшей мере, одна, из одной или более, окислительная форсунка могут быть расположены на равных радиальных расстояниях от оси. Все, одна или более, топливные форсунки и все, одна или более, окислительные форсунки могут быть расположены на равных радиальных расстояниях от оси. По меньшей мере, одна, из одной или более, топливная форсунка может быть расположена между двумя окислительными форсунками.

По меньшей мере, одна, из одной или более, топливная форсунка может быть расположена на таком радиальном расстоянии от оси, которое больше радиального расстояния от оси, по меньшей мере, одной, из одной или более, окислительной форсунки. Все, одна или более, топливные форсунки могут быть расположены на таких радиальных расстояниях от оси, которые больше радиальных расстояний от оси всех, одной или более, окислительных форсунок.

По меньшей мере, одна, из одной или более, окислительная форсунка может быть расположена на таком радиальном расстоянии от оси, которое больше радиального расстояния от оси, по меньшей мере, одной, из одной или более, топливной форсунки. Все окислительные форсунки могут быть расположены на таких радиальных расстояниях от оси, которые больше радиальных расстояний от оси всех топливных форсунок.

Удлиненный корпус узла горелок может быть разделен горизонтальной плоскостью, содержащей ось удлиненного корпуса, причем число окислительных форсунок, расположенных выше плоскости, больше числа окислительных форсунок, расположенных ниже плоскости, причем число топливных форсунок, расположенных ниже плоскости, больше числа топливных форсунок, расположенных выше плоскости. Все окислительные форсунки могут быть расположены выше плоскости и все топливные форсунки расположены ниже плоскости.

В другом варианте удлиненный корпус узла горелок может быть разделен горизонтальной плоскостью, содержащей ось удлиненного корпуса, в котором число окислительных форсунок, расположенных ниже плоскости, больше числа окислительных форсунок, расположенных выше плоскости, и в котором число топливных форсунок, расположенных выше плоскости, больше числа топливных форсунок, расположенных ниже плоскости.

Узел горелок может включать, по меньшей мере, один стабилизатор пламени, расположенный в пределах периферийной части удлиненного корпуса. Стабилизатор пламени может быть приспособлен для горения топлива стабилизатора пламени с одним или несколькими окисляющими газами для формирования продуктов горения и выпуска продуктов горения в зону горения. Стабилизатор пламени имеет ось стабилизатора пламени, причем ось стабилизатора пламени коаксиальна с осью удлиненного корпуса.

Узел горелок может включать канал, расположенный в пределах периферийной части удлиненного корпуса и связанный с потоком в зоне горения, причем канал приспособлен для ввода кислородсодержащего газа в зону горения и для удаления продуктов горения из зоны горения. Канал может иметь ось, параллельную оси удлиненной зоны или совпадающий с ней, и в которой одна или более топливных форсунок, и одна или более окислительных форсунок отделены от канала и расположены вокруг канала. Узел горелок может включать стабилизатор пламени, расположенный в пределах канала, и имеющий ось, параллельную оси канала, или совпадающую с ней. Узел горелок может включать стабилизатор пламени, расположенный между каналом и периферией удлиненного корпуса.

Узел горелок может включать вспомогательную горелку, расположенную в пределах периферийной части удлиненного корпуса и приспособленную для сжигания топлива с кислородсодержащим газом, имеющим в своем составе от 20,9 об.% до более 99,5 об.% кислорода, и для выпуска из нее продуктов горения в зону горения. Вспомогательная горелка может быть расположена на радиальном расстоянии от оси удлиненного корпуса, меньшем радиального расстояния, или расстояний, от оси одной или нескольких топливных и окислительных форсунок.

В узле горелок, по меньшей мере, одна, из одной или более, топливная форсунка может быть приспособлена для выпуска топлива в направлении, пересекающем плоскость, содержащую ось удлиненного корпуса, с прилежащим углом, составляющим до 45 градусов. В другом случае, или дополнительно, по меньшей мере, одна, из одной или более, топливная форсунка может быть приспособлена для выпуска топлива в направлении, которое отклоняется от плоскости, содержащей ось удлиненного корпуса, с прилежащим углом, составляющим до 45 градусов.

По меньшей мере, одна, из одной или более, окислительная форсунка может быть приспособлена для выпуска газообразного оксиданта в направлении, пересекающем плоскость, содержащую ось удлиненного корпуса, с прилежащим углом, составляющим до 45 градусов. В другом случае, или дополнительно, по меньшей мере, одна, из одной или более, окислительная форсунка может быть приспособлена для выпуска газообразного оксиданта в направлении, которое отклоняется от плоскости, содержащей ось удлиненного корпуса, с прилежащим углом, составляющим до 45 градусов.

Другой вариант осуществления изобретения включает узел горелок, содержащий: (a) удлиненный корпус, имеющий периферийную часть, выпускную сторону, смежную с зоной горения, и ось, причем ось проходит через зону горения; (b) одну или более топливных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска топлива в зону горения; и (c) вспомогательную горелку, расположенную в пределах удлиненного корпуса и приспособленную для горения топлива с кислородсодержащим газом, имеющим в своем составе от 20,9 об.% до более 99,5 об.% кислорода, и для выпуска из нее продуктов горения в зону горения. По меньшей мере, одна из топливных форсунок характеризуется формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определяемый как

σ=P2/2A,

где P - значение периметра выпускного отверстия и A - площадь выпускного отверстия.

Вспомогательная горелка может быть расположена на радиальном расстоянии от оси удлиненного корпуса, меньшем радиального расстояния, или расстояний, от оси одной или более топливных форсунок.

Альтернативный вариант осуществления изобретения относится к способу горения, содержащему:

(a) обеспечение узла горелок, включающего (1) удлиненный корпус, имеющий периферийную часть, выпускную сторону, смежную с зоной горения, и ось, причем ось проходит через зону горения, (2) одну или более окислительных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска газообразного оксиданта в зону горения, и (3) одну или более топливных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска топлива в зону горения, причем, по меньшей мере, одна из окислительных и топливных форсунок характеризуется формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определяемый как

σ=P2/2A,

где P - значение периметра выпускного отверстия и A - площадь выпускного отверстия;

(b) выпуск газообразного оксиданта через одну или более окислительных форсунок в зону горения; и

(c) выпуск топлива через одну или более топливных форсунок в зону горения и горение топлива с газообразным оксидантом в зоне горения.

Газообразный оксидант может содержать больше 20,9 об.% кислорода. Топливо может быть выпущено через, по меньшей мере, одну, из одной или более, топливную форсунку в направлении, пересекающем плоскость, содержащую ось удлиненного корпуса. В другом случае, или дополнительно, топливо может быть выпущено через, по меньшей мере, одну, из одной или более, топливную форсунку в направлении, не пересекающем плоскость, содержащую ось удлиненного корпуса.

Способ осуществления горения может дополнительно содержать, по меньшей мере, один стабилизатор пламени, расположенный в пределах периферийной части удлиненного корпуса, причем стабилизатор пламени приспособлен для горения топлива стабилизатора пламени с одним или более окисляющими газами для формирования продуктов горения и для выпуска продуктов горения в зону горения, горения топлива стабилизатора пламени с одним или более окисляющими газами, для формирования продуктов горения и выпуска продуктов горения в зону горения. Концентрация кислорода в газообразном оксиданте может быть больше концентрации кислорода в одном или более окисляющих газах.

Другой альтернативный вариант осуществления изобретения включает способ осуществления горения, содержащий:

(a) обеспечение узла горелок, включающего (1) удлиненный корпус, имеющий периферийную часть, выпускную сторону, смежную с зоной горения, и ось, причем ось проходит через зону горения, (2) одну или более окислительных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска газообразного оксиданта в зону горения, (3) одну или более топливных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска топлива в зону горения, и (4) канал, расположенный в пределах периферийной части удлиненного корпуса и связывающий поток с зоной горения, причем канал приспособлен для ввода кислородсодержащего газа в зону горения и для удаления продуктов горения из зоны горения, причем, по меньшей мере, одна из окислительных и топливных форсунок характеризуется формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определяемый как

σ=P2/2A,

где P - значение периметра выпускного отверстия и A - площадь выпускного отверстия;

(b) в течение первого временного интервала введение кислородсодержащего газа через канал в зону горения, введение газообразного оксиданта через одну или более окислительных форсунок в зону горения, введение топлива через одну или более топливных форсунок в зону горения и сжигание топлива для получения продуктов горения в зоне горения; и

(с) в течение второго временного интервала завершение введения в зону горения кислородсодержащего газа, газообразного оксиданта и топлива и удаление через канал, по меньшей мере, части продуктов горения из зоны горения.

Концентрация кислорода в газообразном оксиданте в этом варианте осуществления может быть больше концентрации кислорода в кислородсодержащем газе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1 изображено осевое сечение узла горелок в соответствии с вариантом осуществления изобретения.

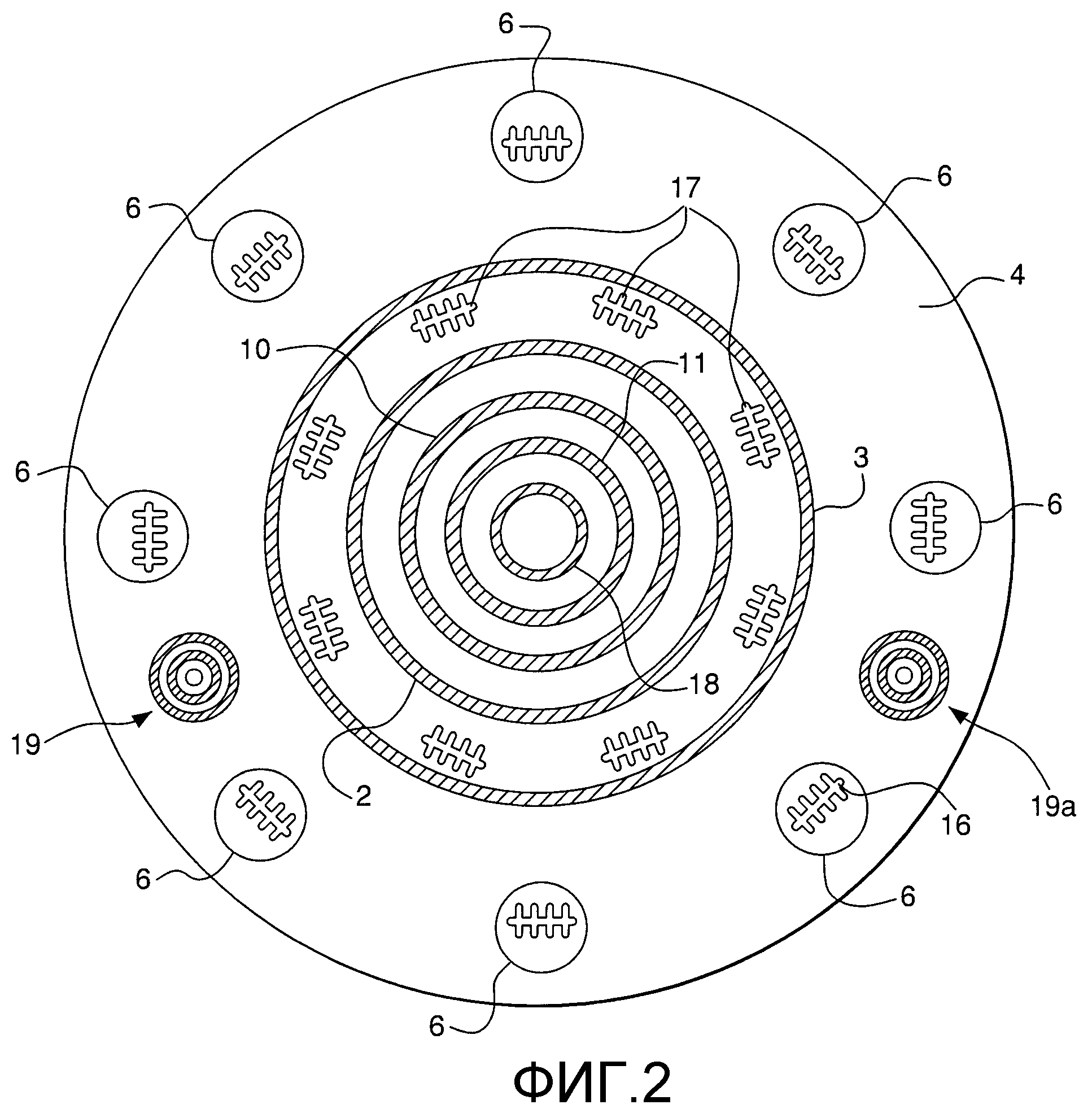

На фиг.2 - вид спереди варианта осуществления на фиг.1, показывающий выпускную сторону узла горелок.

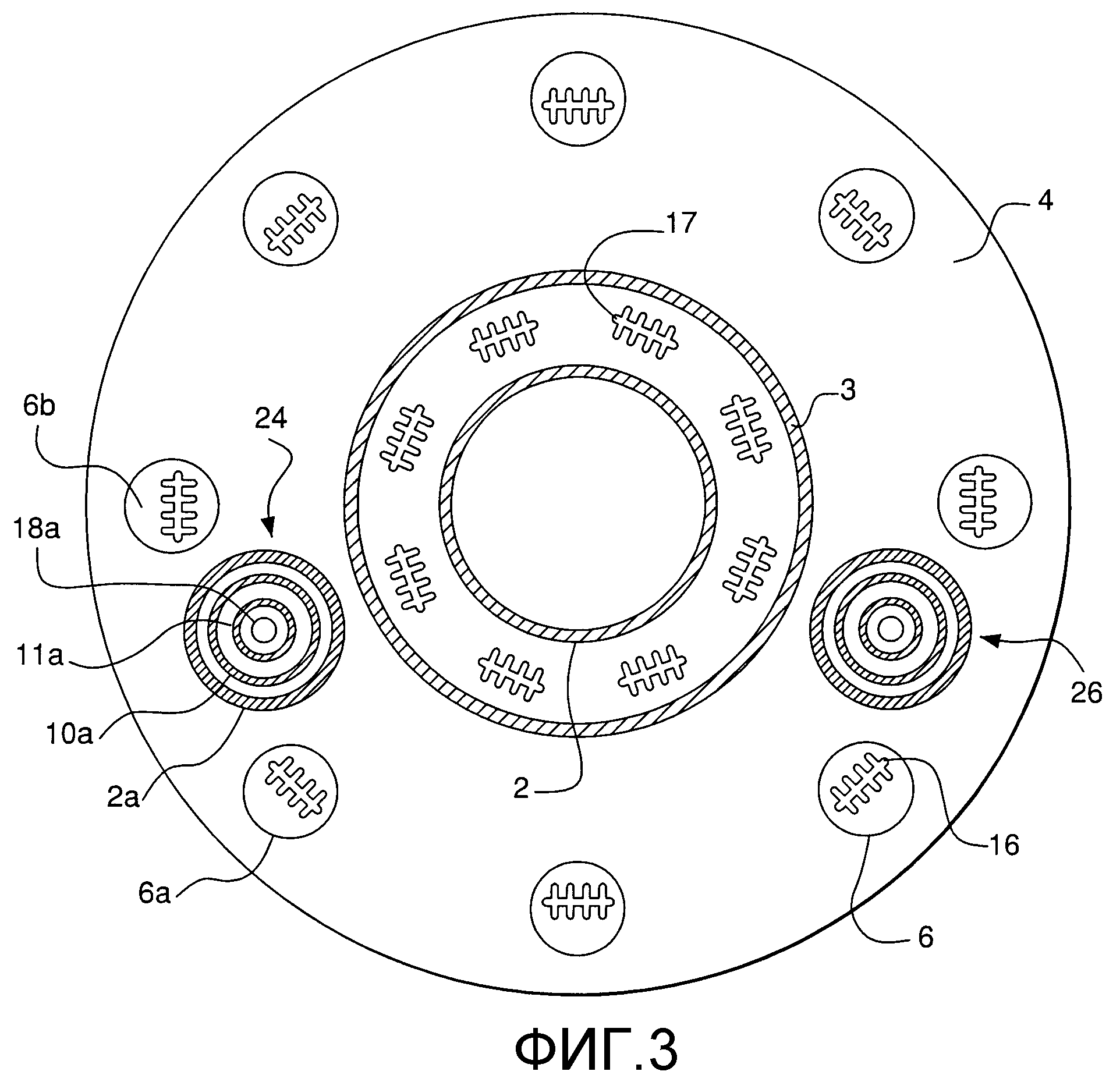

На фиг.3 - вид спереди узла горелок в соответствии с альтернативным вариантом осуществления изобретения.

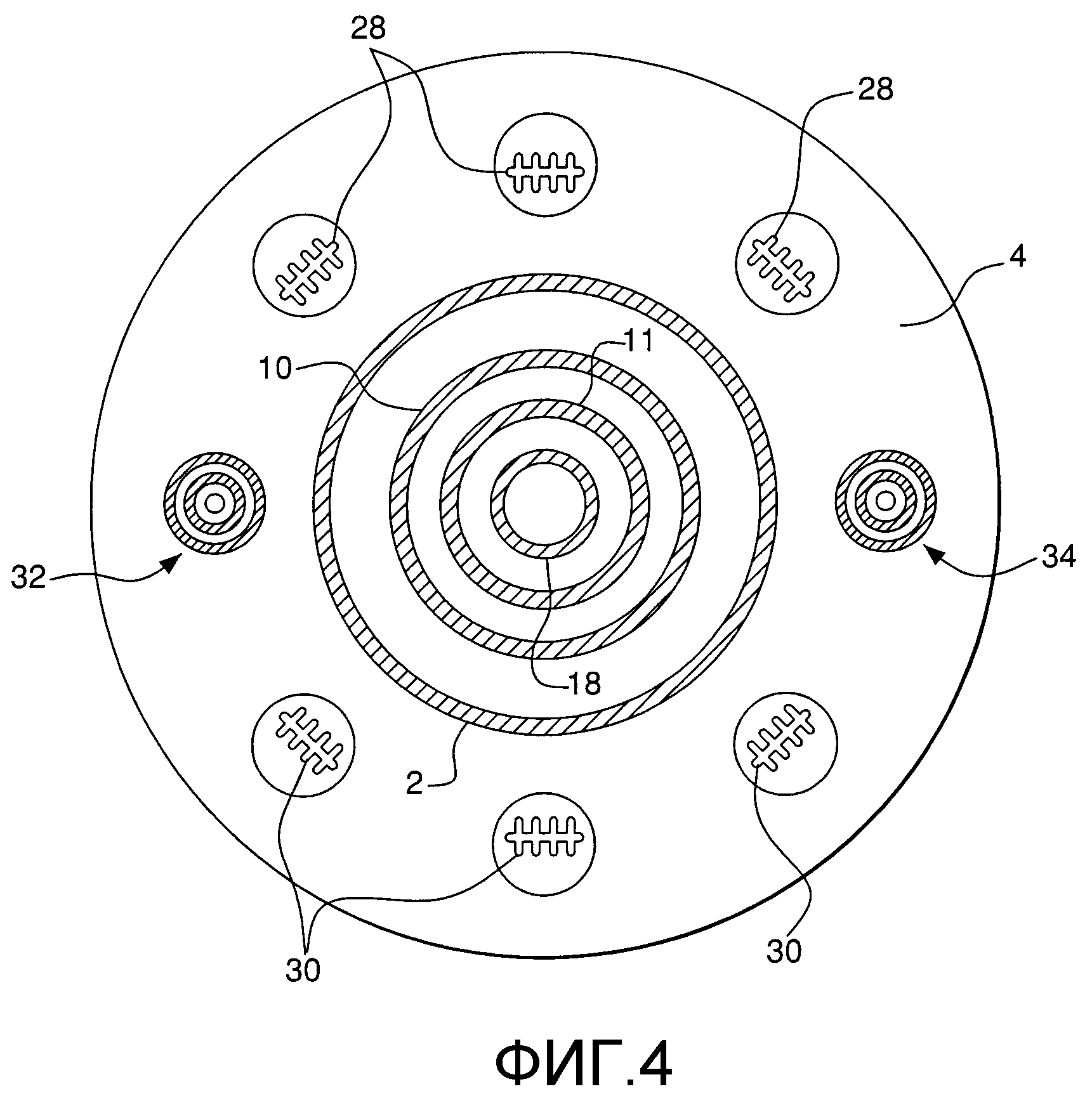

На фиг.4 - вид спереди узла горелок в соответствии другим альтернативным вариантом осуществления изобретения.

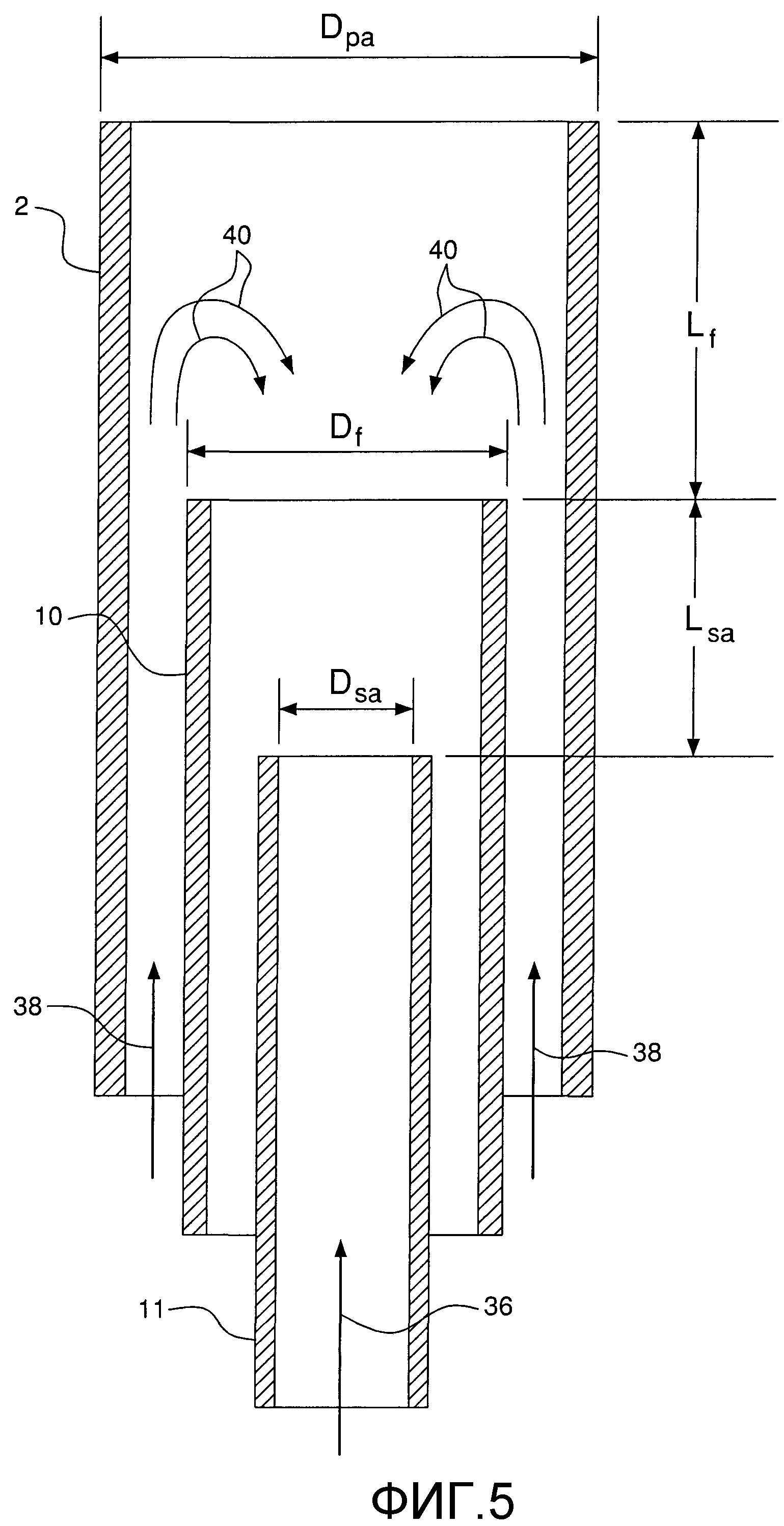

На фиг.5 - осевое сечение стабилизатора пламени в различных вариантах осуществления изобретения.

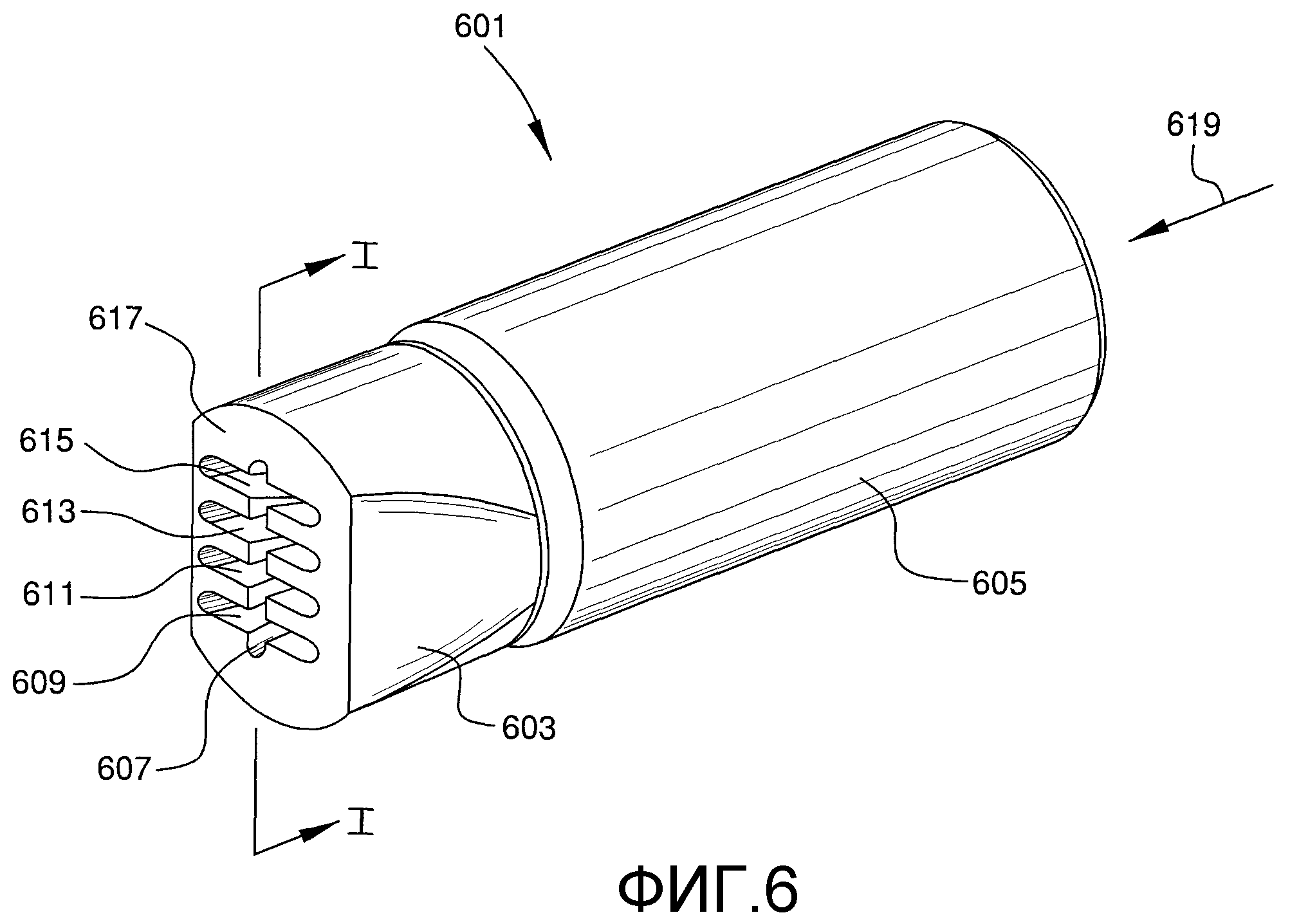

На фиг.6 - вид в перспективе узла форсунок в различных вариантах осуществления изобретения.

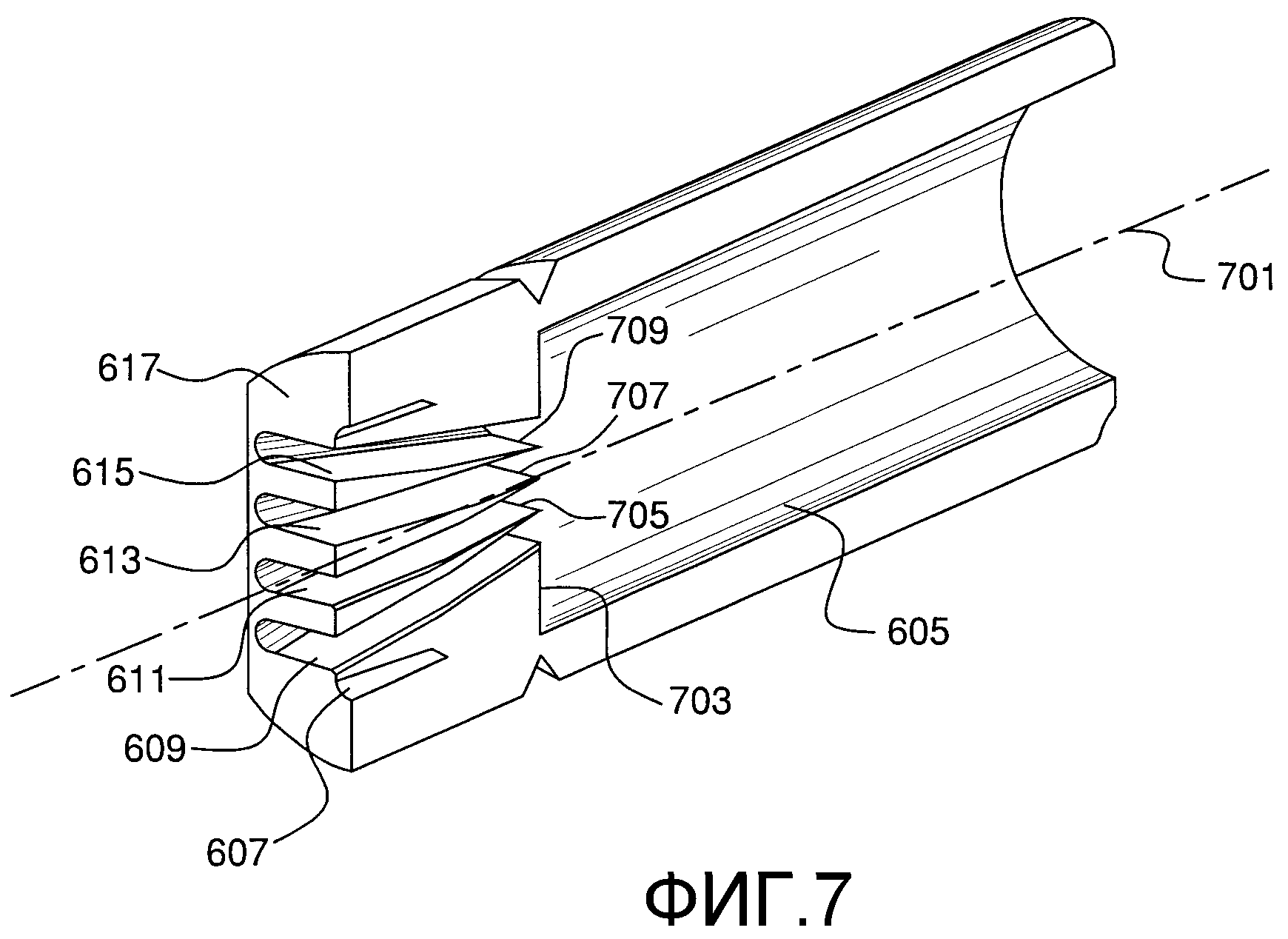

На фиг.7 - вид в перспективе осевого сечения по линии I-I форсунки на фиг.6.

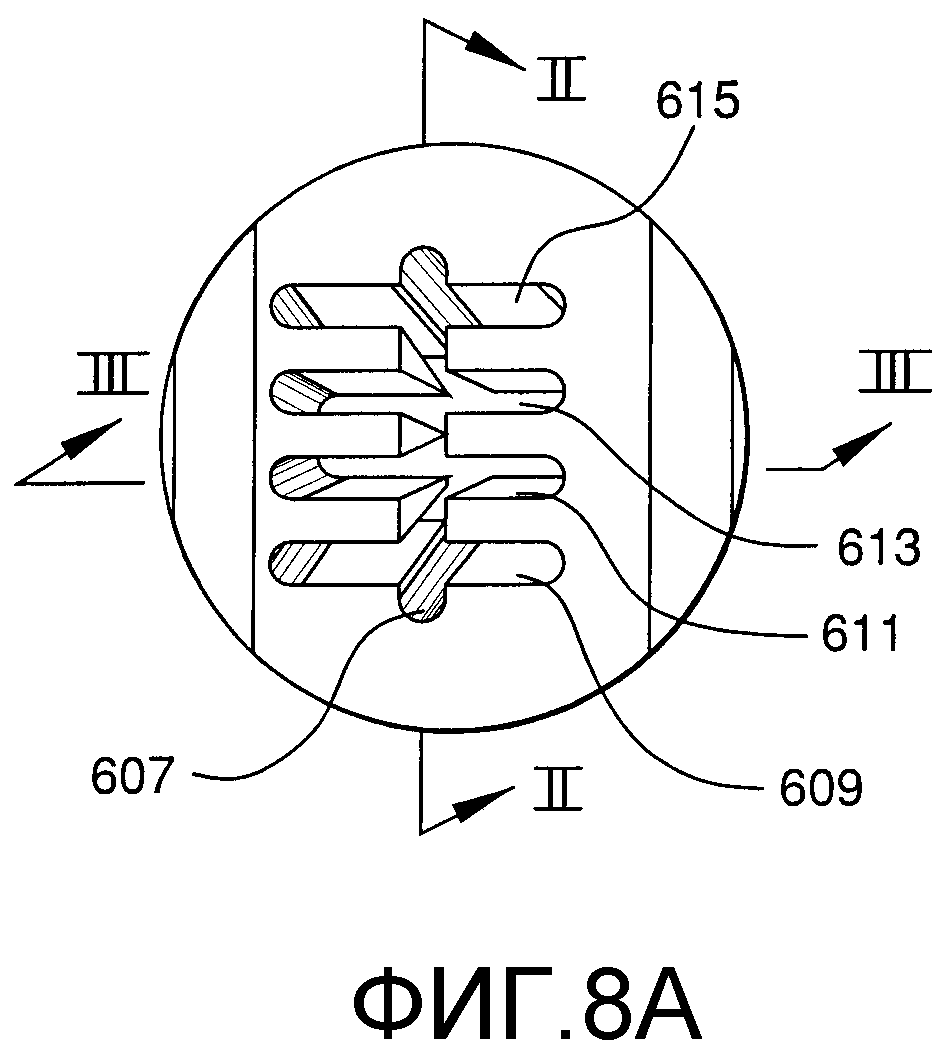

На фиг.8A - вид спереди корпуса форсунки на фиг.6, показывающий выпускную сторону или форсунку на корпусе форсунки.

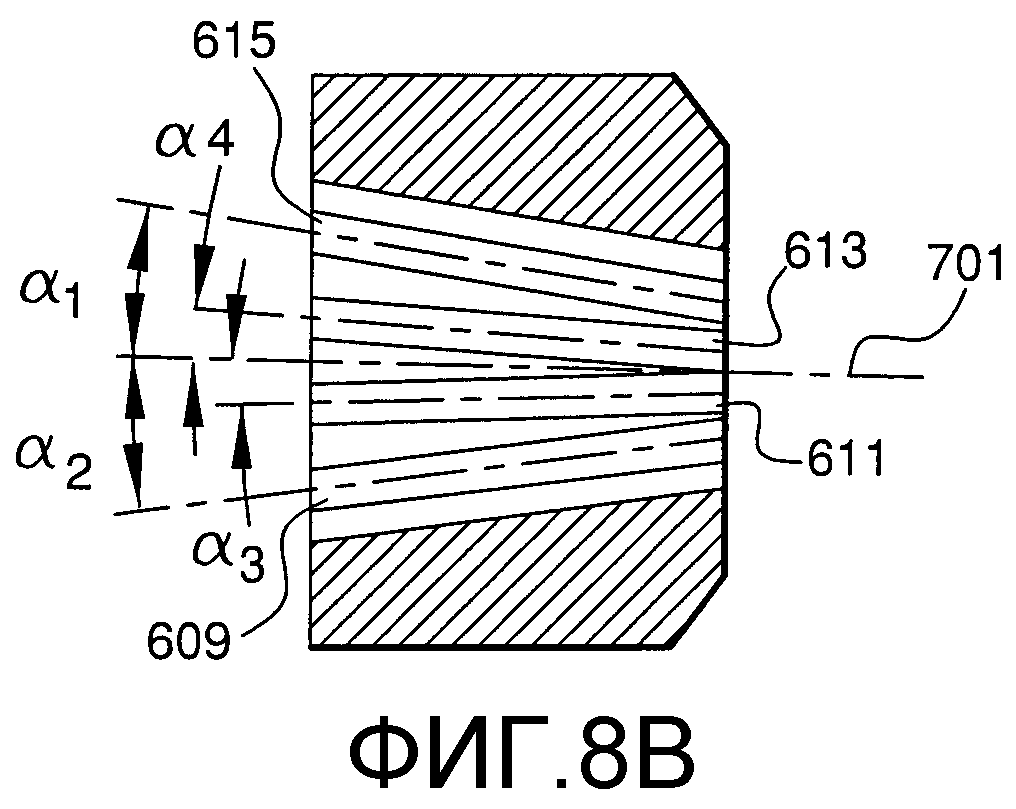

На фиг.8B - вид сечения по линии II-II на фиг.8A.

На фиг.8C - вид сечения по линии III-III на фиг.8A.

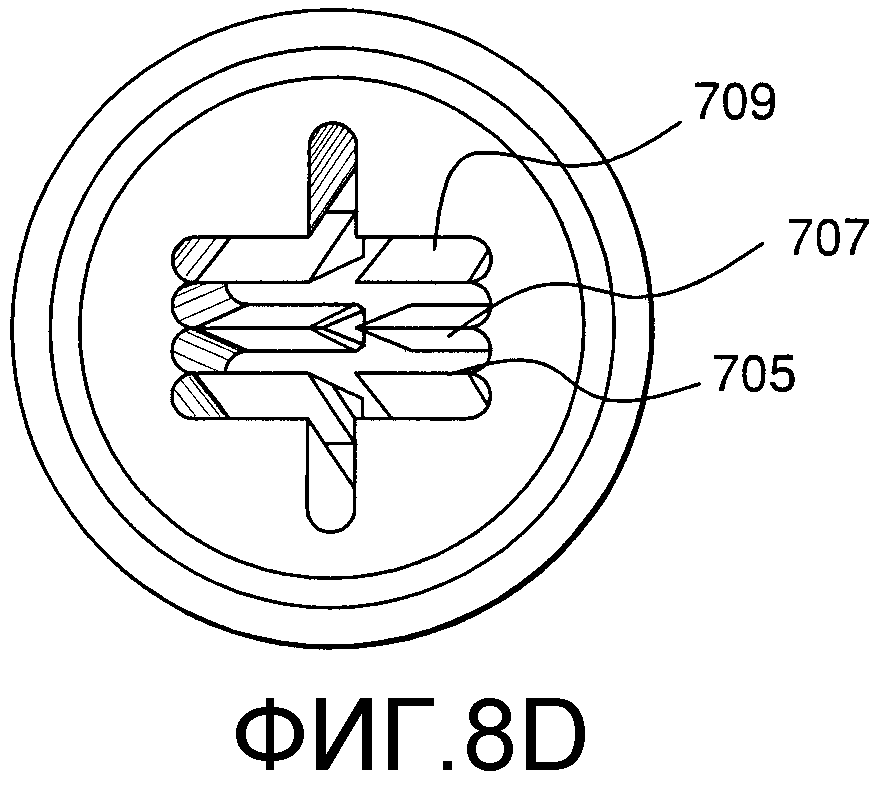

На фиг.8D - вид сзади корпуса форсунки на фиг.6, показывающий впускную сторону корпуса форсунки.

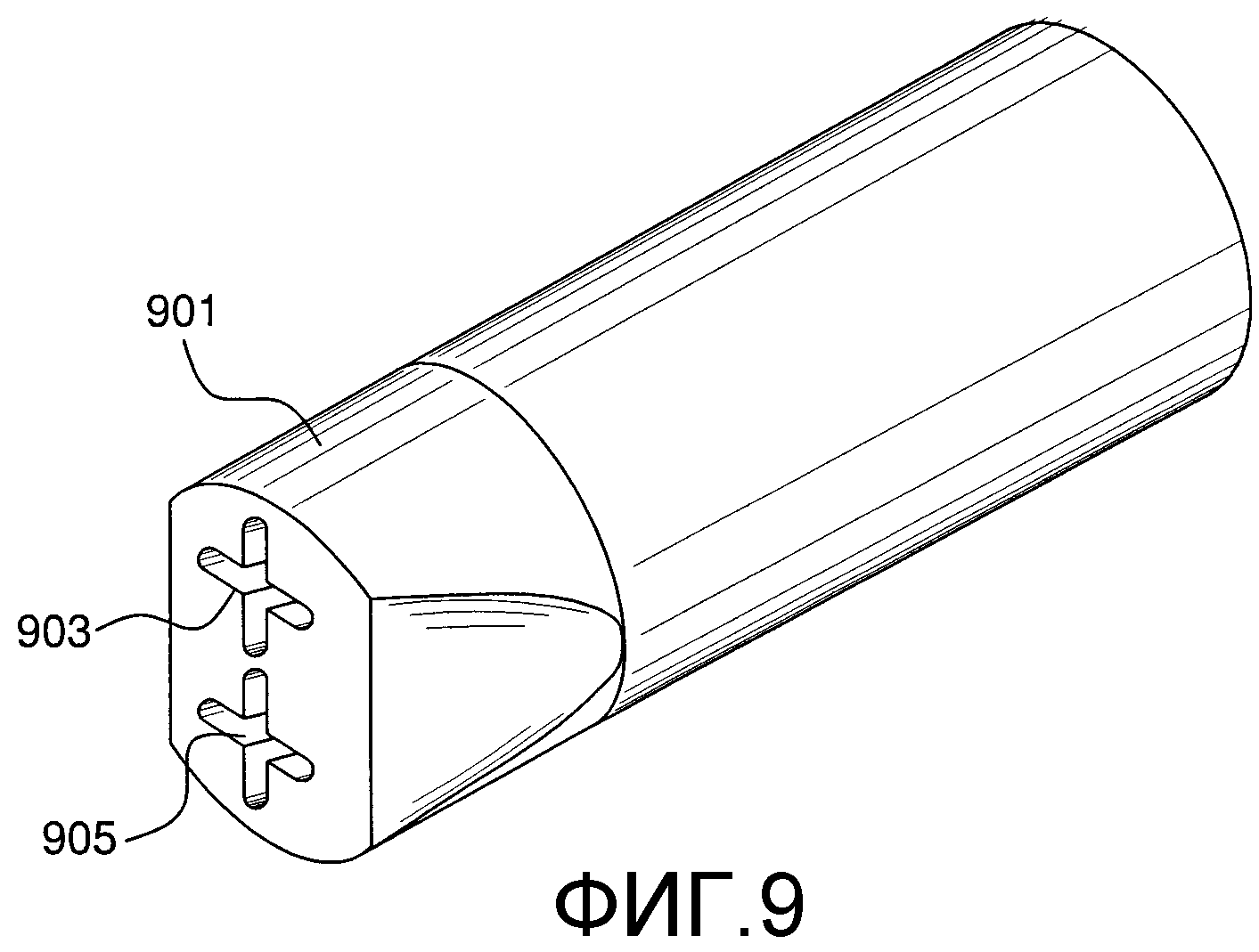

На фиг.9 - вид в перспективе альтернативного узла форсунок в различных вариантах осуществления изобретения.

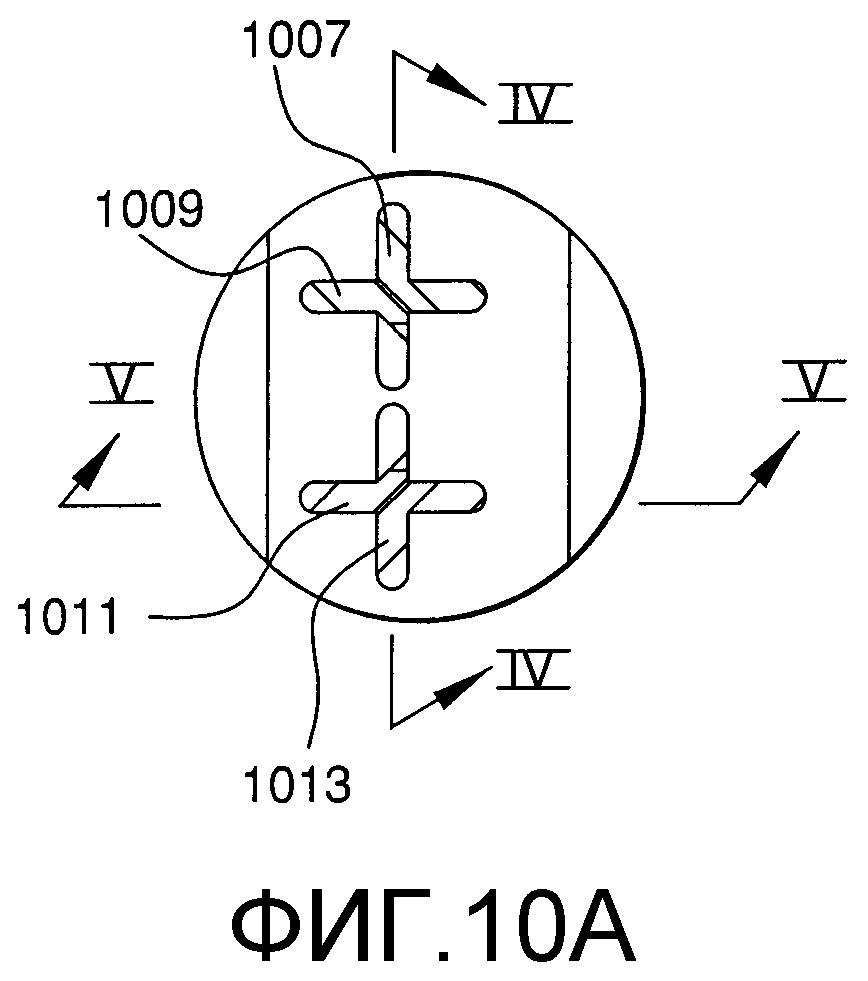

На фиг.10A - вид спереди корпуса форсунки на фиг.9, показывающий выходную сторону или форсунку корпуса форсунки.

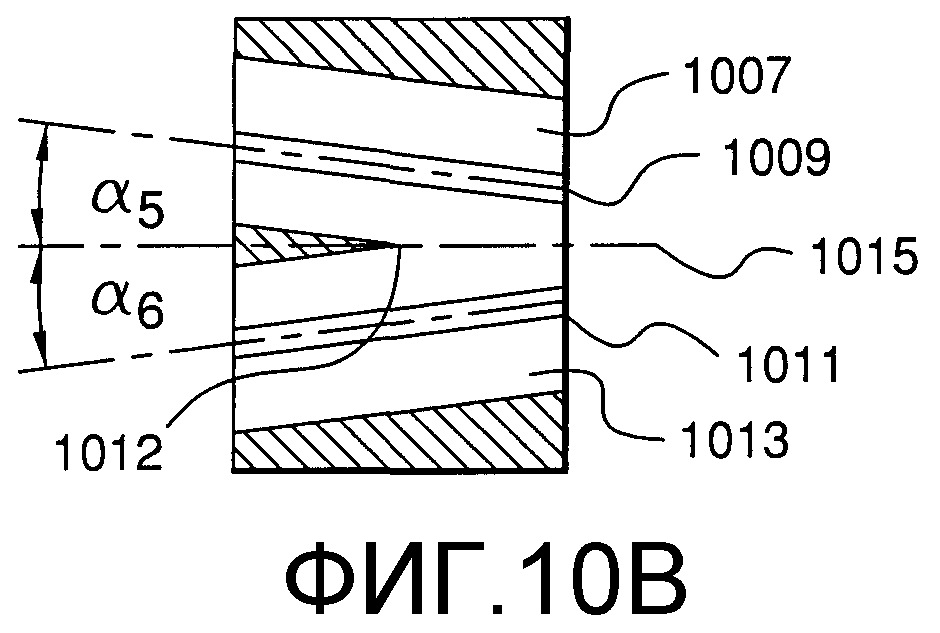

На фиг.10B - вид сечения по линии IV-IV на фиг.8A.

На фиг.10C - вид сечения по линии V-V на фиг.8A.

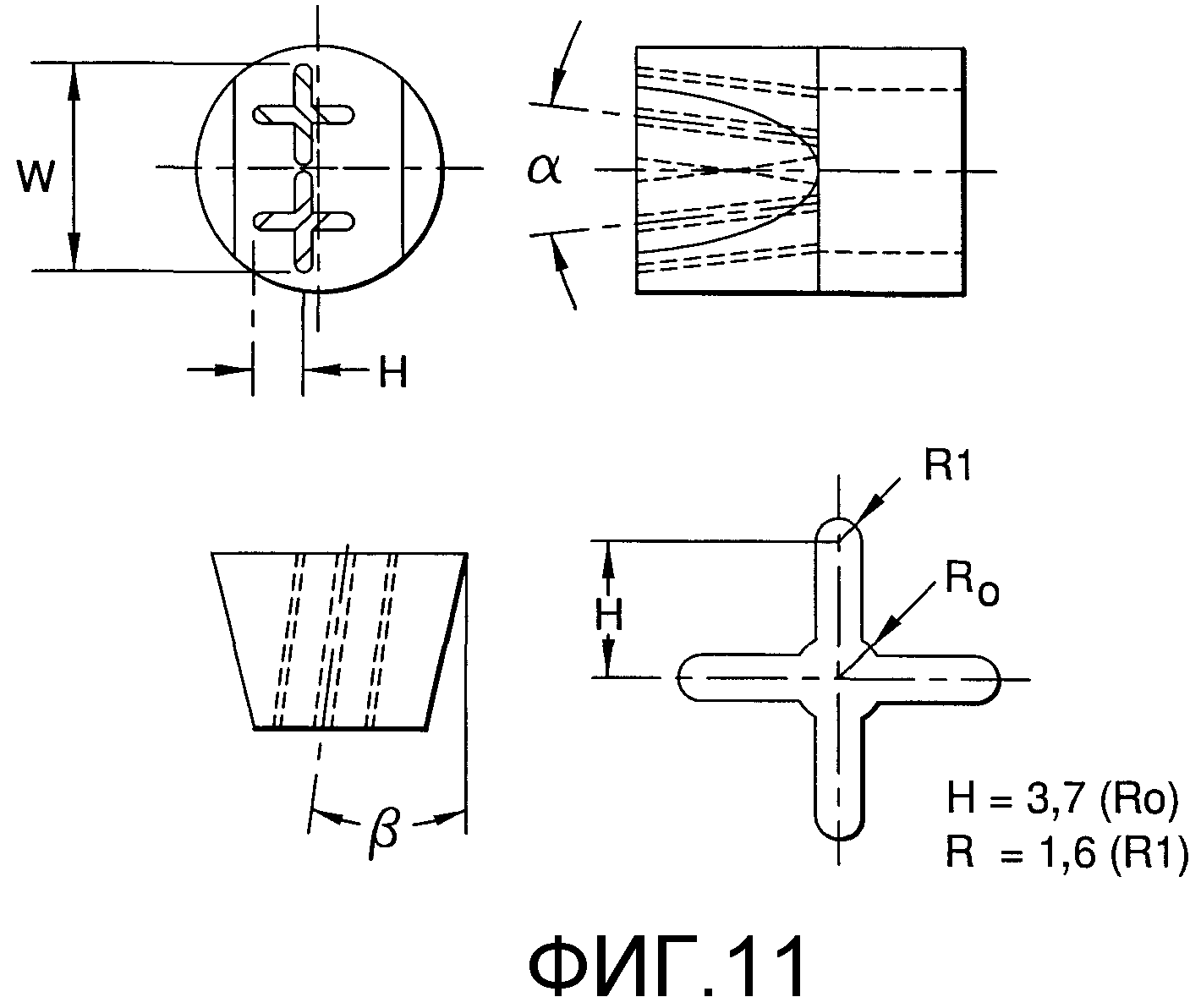

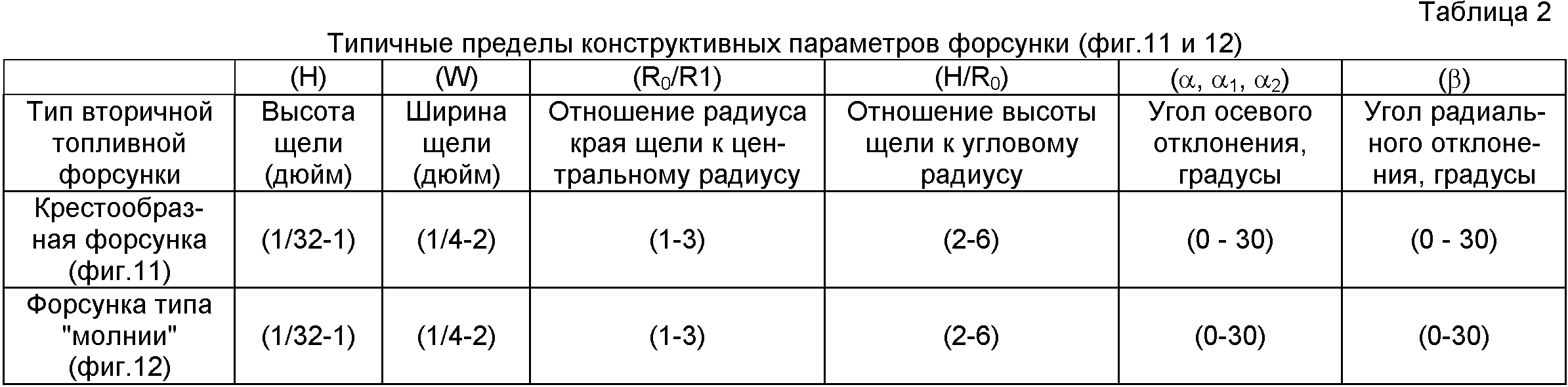

На фиг.11 - определения различных геометрических параметров конструкции корпуса форсунки на фиг.10A-10C.

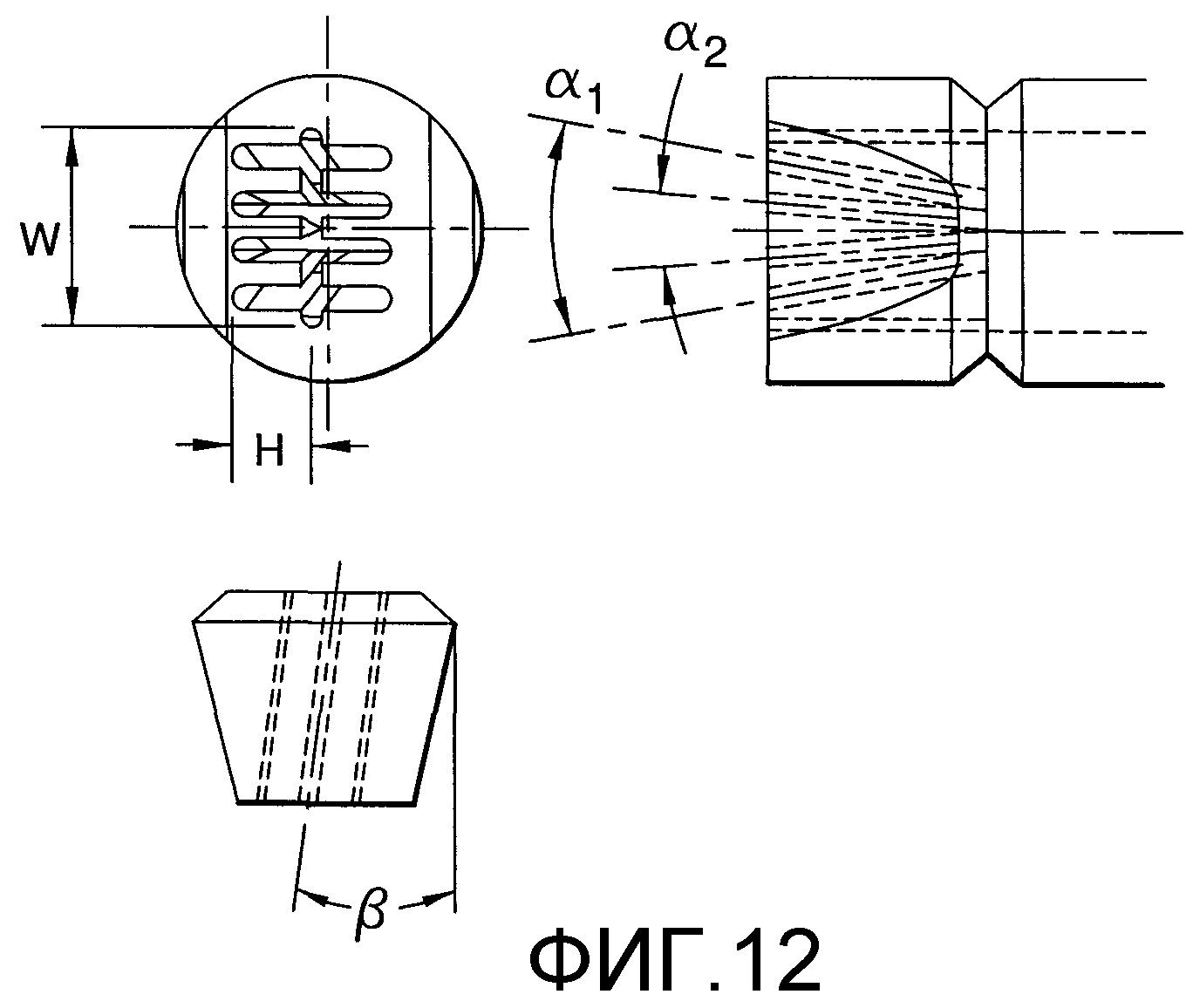

На фиг.12 - определения различных геометрических параметров конструкции корпуса форсунки на фиг.8A-8C.

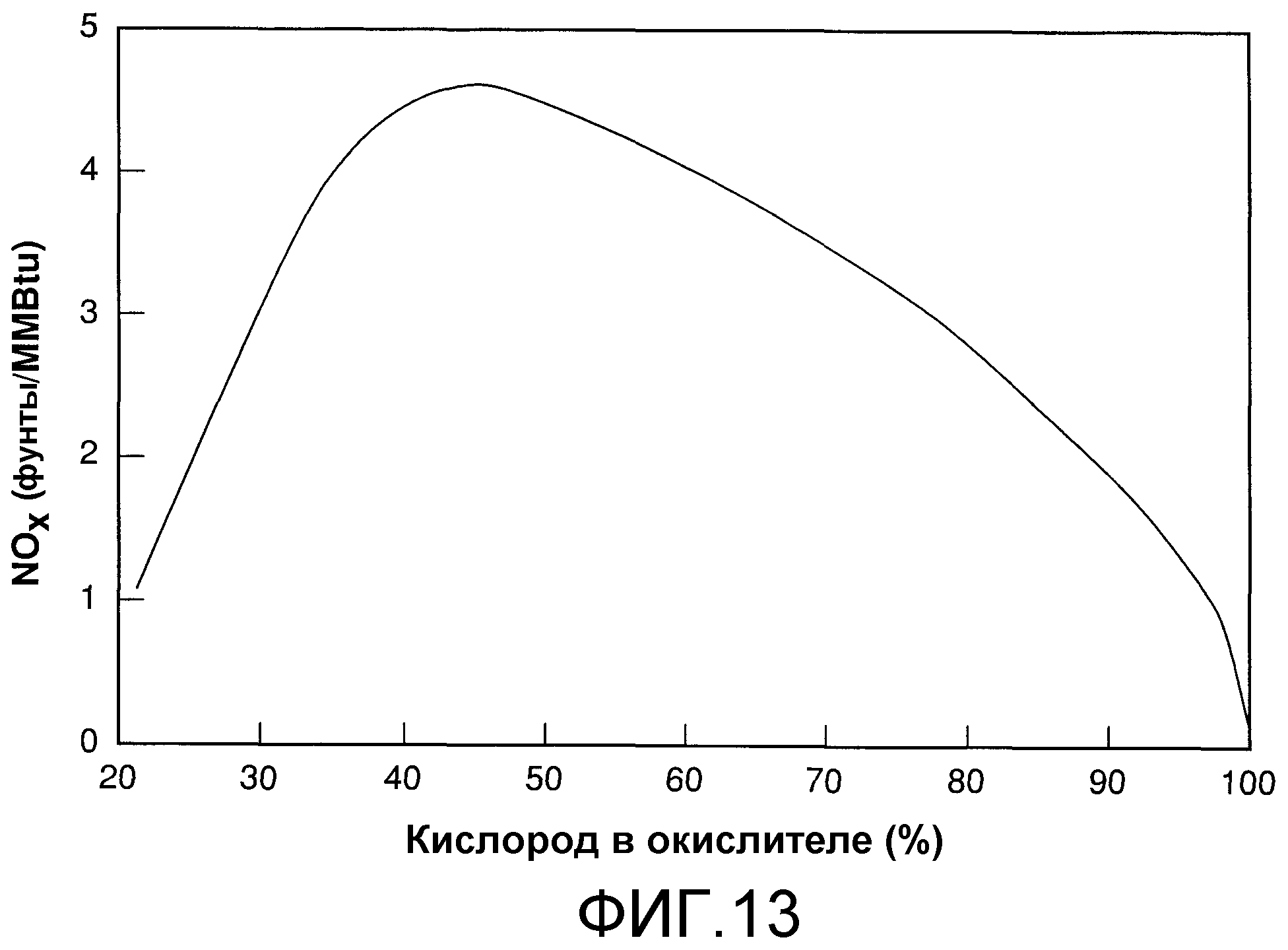

На фиг.13 - график образования NOx в зависимости от процентного содержания кислорода в окислителе для типичного процесса горения.

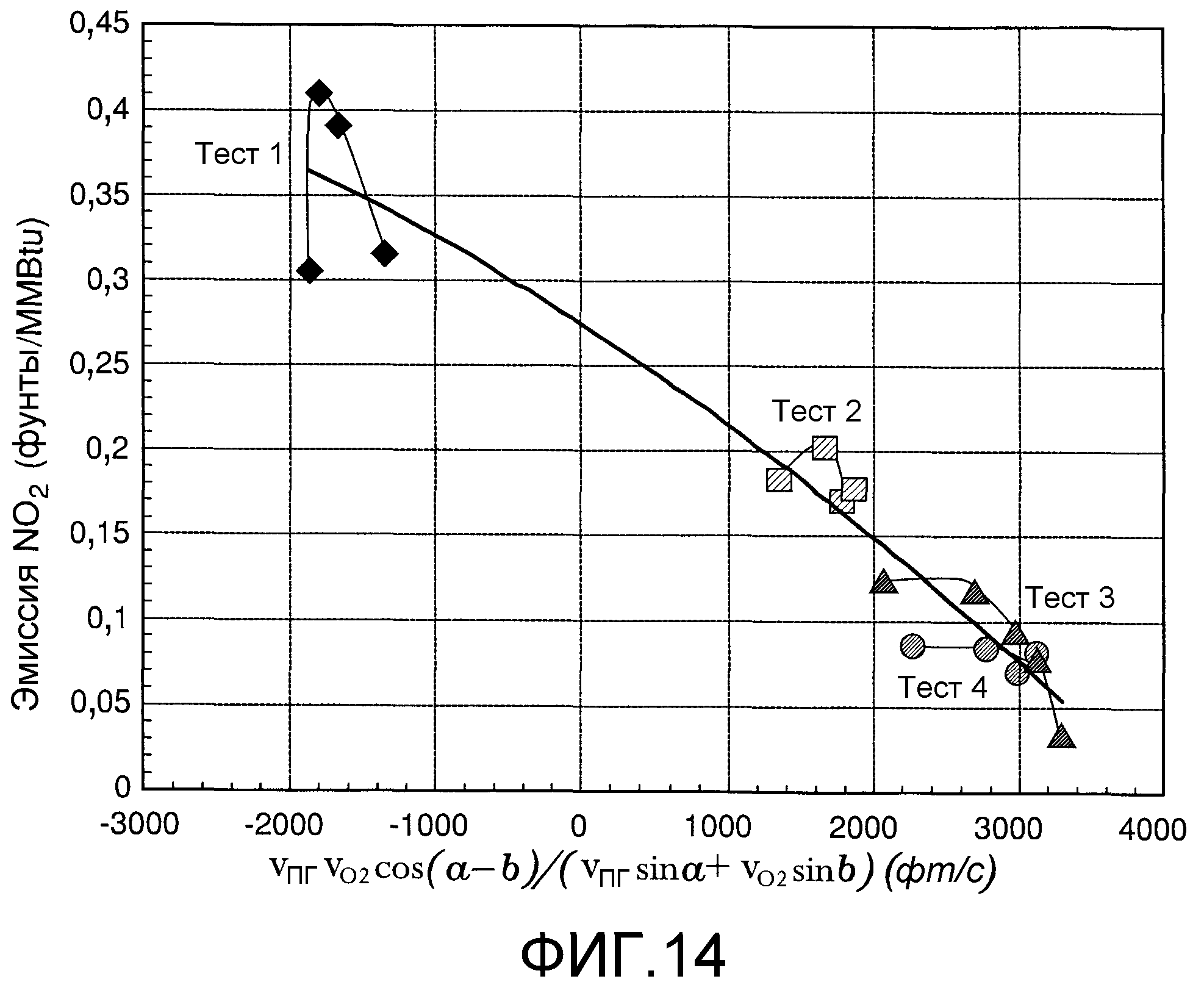

На фиг.14 - график зависимости эмиссии NO2 от геометрической скорости для примера, в котором геометрическая скорость определена как vG=vПГvO2cos(a-b)/(vПГsina+vO2sinb).

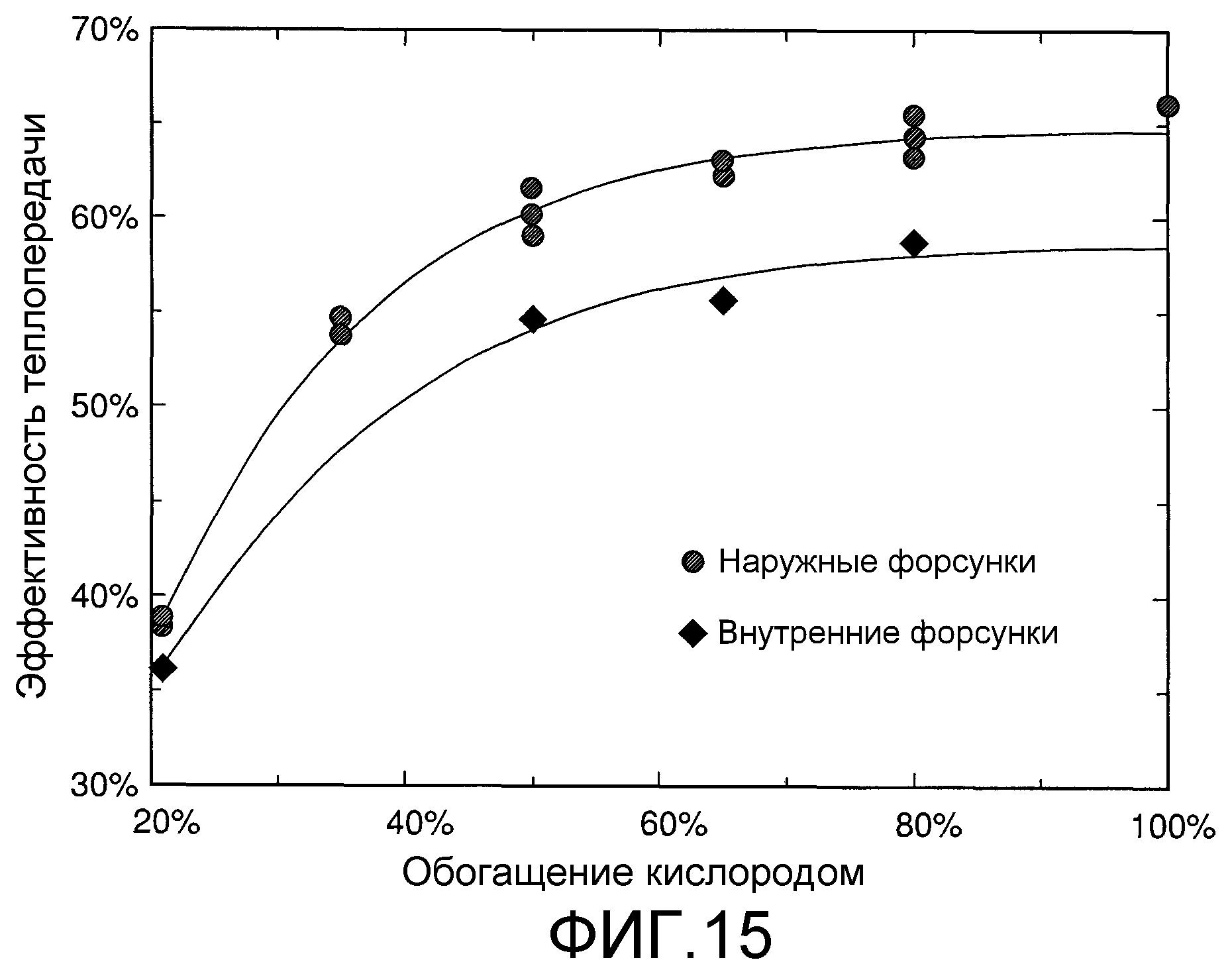

На фиг.15 - график эффективности передачи тепла в зависимости от кислородного обогащения для примера.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Варианты осуществления изобретения относятся к горелкам с ультранизкой эмиссией NOx, способным работать с различными кислородсодержащими газами, имеющими концентрацию кислорода от 20,9 об.% (воздух) до более 99,5 об.% (высокочистый кислород). В одном варианте осуществления узел горелок обеспечен для непрерывного процесса горения с центральным стабилизатором пламени, окруженным множеством форсунок для инжектирования раздельных потоков топлива и газообразного оксиданта в печь или зону горения. Топливные форсунки обычно расположены на радиальных расстояниях от оси стабилизатора пламени, равных или больших радиальных расстояний от оси стабилизатора пламени до форсунок газообразного оксиданта. Инжектированный через форсунки газообразный оксидант может содержать более 65 об.% кислорода. Центральный стабилизатор пламени сжигает топливо с одним или несколькими окислительными газами, а именно - воздухом, обогащенным кислородом воздухом, высокочистым кислородом или их комбинацией. Узел горелок может быть выполнен без центрального стабилизатора пламени, причем полное сжигание обеспечивается газообразным оксидантом и подаваемыми через форсунки потоками топлива.

В другом варианте осуществления узел горелок обеспечен для использования в регенеративном горении, в котором горелка имеет центральный трубопровод для впуска кислородсодержащего газа (например, воздуха) в печь или в зону горения в течение фазы горения и для удаления продуктов горения из печи в течение фазы выпуска. Пара горелок может быть задействована попеременно, когда одна воспламеняется в фазе горения, а другая удаляет продукты горения в фазе выпуска. Топливо и газообразный оксидант вводятся раздельно через множество форсунок, окружающих центральный трубопровод, в течение фазы горения и, по меньшей мере, один стабилизатор пламени может быть установлен либо внутри, либо снаружи центрального трубопровода. Топливные форсунки обычно расположены на радиальных расстояниях от центральной оси канала, равных или больших радиальных расстояний от оси центрального трубопровода до окислительных форсунок. Газообразный оксидант, инжектированный через форсунки, может содержать более 65 об.% кислорода. Каждый стабилизатор пламени сжигает топливо с одним или несколькими кислородсодержащими газами, а именно - воздухом, обогащенным кислородом воздухом, высокочистым кислородом или их комбинацией.

Рассматриваемые узлы горелок производят низкий уровень NOx благодаря разнесенному или распределенному процессу горения, стабилизированному стабилизаторами пламени для получения однородного нагрева загрузки в печи или в зоне горения. Разнесенное или распределенное горение, рассматриваемое также в технологии беспламенного горения, осуществляется так, что топливо и окислитель быстро разбавляются до реагирования в печи. Узлы горелок могут быть задействованы при различных режимах нагрева для выполнения различных технологических требований для печи. В одном режиме наибольшая радиационная теплопередача и наибольшее количество доступного тепла обеспечиваются использованием концентраций кислорода до значений, больших 99,5 об.% в газообразном оксиданте, инжектированного окислительными форсунками в окисляющем газе(ах) для стабилизаторов пламени, и/или в центральный трубопровод. В другом режиме оптимальная комбинация конвективной и радиационной теплопередачи обеспечивается работой горелок в режиме обогащенного воздуха/топлива, когда инжектированный газообразный оксидант содержит до 65 об.% кислорода. В третьем режиме экономически эффективная работа обеспечивается тогда, когда потребность в технологической теплоте низкая при использовании такого горения воздуха/топлива, в котором все газообразные оксиданты и окисляющие газы являются воздухом. При работе возможно переключение этих трех режимов, если необходимо предоставить различные механизмы теплопередачи и различные условия тепловой обработки.

Топливные форсунки и форсунки инжекции газообразного оксиданта могут иметь описанную ниже геометрию выпускающего отверстия для получения значительной степени вовлечения жидкости, посредством чего инжектированные струи топлива и оксиданта разбавлены сгоревшими в печи газами до того, как струи топлива и оксиданта среагируют.Форсунки характеризуются формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определяемый как

σ=P2/2A,

где P - значение периметра выпускного отверстия и A - площадь выпускного отверстия. Значение периметра является значением длины смоченных краев выпускного отверстия, измеренной в плоскости передней части форсунки, в месте выпусков из форсунки в зону горения.

Варианты осуществления изобретения могут быть использованы в промышленных приложениях, например, при вторичной плавке алюминия, повторном нагреве стали и предварительном подогреве литейного ковша. Плавильные печи вторичного алюминия перерабатывают отходы материала посредством плавления и новой отливки, что в Соединенных Штатах составляет приблизительно 33% от всей выработки первичного алюминия. Экономия энергии оказывается важным для промышленности, особенно в связи с тем, что цены на энергоносители в последние годы неуклонно поднимались. И оптимизация технологии, и осуществление регенерации тепла могут дать значительное сбережение энергии. Хотя всего имеется четыре или пять различных типов печей для плавления алюминия, два наиболее широко используемых типа - отражательная (отражающая) и карусельная печи. Отражающая печь представляет собой большой бак с расположенными на стенке горелками, куда отходы алюминия загружаются, нагреваются и плавятся, и жидкий алюминий выводится из печи полунепрерывным образом. Карусельная печь представляет собой футеровочный металлический цилиндр, вращающийся вокруг своей оси с горелкой, установленной на загрузочной крышке с одной стороны.

Процесс плавки алюминия осуществляется на нескольких этапах, включающих плавку груды металла, перегрев ванны и выпуск жидкого металла. Первоначально печь заполняется грудой металлического лома с остающимся свободным объемом в виде промежуточного пространства. Поскольку отсутствует "прямая видимость" для излучения пламени относительно всех поверхностей в груде металла, то наиболее эффективной формой теплопередачи на этом этапе будет вынужденная конвекция. Твердый алюминий представляет собой значительный теплоотвод из-за очень большой теплопроводности и теплоемкости. Поэтому на данном этапе требуется такой процесс горения, который обеспечивает дымовые газы с высокой энергией потока для глубокого проникновения тепла в груду металлического лома. Эти условия нагрева наилучшим образом достигаются с обогащенной кислородом воздушной топливной смесью для горелки, когда газообразный оксидант содержит от 35 до 65 об.% кислорода.

Как только большая часть груды металла начинает плавиться в плавильной ванне, условия излучения в печи значительно улучшаются, и излучение оказывается предпочтительным механизмом теплопередачи для плавления оставшейся твердой части и для перегрева плавильной ванны до требуемой температуры плавления и слива металла. Излучение в ванну обеспечивается пламенем, огнеупором и трехатомными газами продуктов горения. Кислородно-топливное горение представляет собой хороший выбор на этом этапе с тем, чтобы обеспечить максимально возможную температуру пламени, которая может быть достигнута с использованием газообразного оксиданта, содержащего от 65 об.% до более 99,5 об.% кислорода. Как только вся твердая часть вещества начинает плавиться и ванна оказывается перегретой, жидкий металл выводится после возможного периода выдержки. Требования к нагреву в течение этих периодов невысоки и тепло необходимо только для поддержания температуры ванны. В течение этого периода наиболее экономичный нагрев обеспечивается сжиганием стандартной топливовоздушной смеси, в которой все газообразные оксиданты и окисляющие газы представляют собой воздух.

Таким образом, варианты осуществления изобретения предоставляют оптимальные узлы горелок, которые могут быть использованы для получения наиболее эффективной теплопередачи на каждом из описанных выше технологических этапов. Рассмотренные выше для плавления алюминия эти варианты осуществления могут быть использованы в технологии других металлов, например, при повторном нагревании стали и предварительном подогреве разливного ковша, а также при плавлении стекол.

В настоящем описании термины "узел горелок" и "горелка" - эквивалентны, и определяют устройство из сборных частей для сжигания топлива с кислородом из подаваемого кислородсодержащего газа. Термин "зона горения" подразумевает замкнутый корпус, например печь, в которой осуществляются реакции горения, по меньшей мере, одна из которых может быть реакцией углеродного и/или водородосодержащего топлива с кислородом, при образовании оксидов углерода и/или воды и тепла, соответственно. Осесимметричный корпус может быть любым удлиненным пространственным телом, геометрически заданным осью, и имеющий одно измерение, определенное в осевом направлении, и другое измерение, определенное в радиальном направлении, ортогональном оси. Измерение в радиальном направлении может быть постоянным для любого осевого положения (при этом образуется цилиндр) или может изменяться с осевым положением и/или угловым положением вокруг оси. Осесимметричный корпус характеризуется, по меньшей мере, одной стороной, смежной с зоной горения.

Стабилизатор пламени определен как устройство в узле горелок, действующее для фиксации пламени узла горелок и для обеспечения устойчивости пламени, тем самым, обеспечивая стабильное функционирование узла горелок. Стабилизатор пламени может действовать непрерывно или прерывисто.

Стабилизатор пламени одного типа представляет собой устройство горения для сжигания топлива с кислородом, поставляемым в одном или нескольких окисляющих газах, причем окисляющий газ проходит через участок стабилизатора пламени в осевом направлении. В некоторой точке в стабилизаторе пламени направление окисляющего газа изменяется, по меньшей мере, на 90 градусов от осевого направления прежде, чем соединиться и прореагировать с топливом. Изменение направления может быть осуществлено механически, плохо обтекаемым элементом, выступающим в струе окисляющего газа, или разностью струйного давления, образованной различиями между скоростями множества струй окисляющего газа. Жидкостный стабилизатор пламени или механический стабилизатор пламени этого типа выпускает продукты горения в зону горения.

Стабилизатор пламени другого типа представляет собой энергетическое устройство, которое подводит некоторое количество тепловой энергии к узлу горелок для обеспечения устойчивости пламени. Энергетическим устройством может быть, например, кислородно-топливная горелка или растопочная (пилотная) горелка, которая сжигает предварительно смешанный газ, содержащий топливо и кислородсодержащий газ, например, воздух. Пилотная горелка, которую можно также рассматривать как вспомогательную горелку, представляет собой небольшую горелку, установленную в непосредственной близости от основной горелки или узла горелок, создающую пламя для воспламенения основной горелки или узла горелок. Вспомогательная горелка может оставаться зажженной в течение всей работы или может быть выключена, как только основная горелка или узел горелок будут зажжены. В другом случае стабилизатор пламени может быть негорящим энергетическим устройством, например искровым воспламенителем, или плазменным генератором.

Форсунка представляет собой устройство инжекции жидкости для введения первичной жидкости во вторичную жидкость для инициирования эффективного перемешивания двух жидкостей. Форсунка определяется отверстием, через которое первичная жидкость подается во вторичную жидкость. Форсунка может примыкать к полости, - обычно это цилиндрический корпус, соединенный с патрубком, коллектором, или с каналом другого типа, для подачи первичной жидкости к форсунке. В другом случае форсунка может быть объединена с коллектором, причем отверстие, образующее форсунку, расположено непосредственно на внешней стенке коллектора. Обычно в первичной жидкости падает давление при прохождении через форсунку.

Газообразный оксидант определяется в данном случае как кислородсодержащий газ, подаваемый через форсунку. Окисляющий газ определяется как кислородсодержащий газ, используемый в стабилизаторе пламени. Обычно концентрация кислорода в газообразном оксиданте превышает кислородную концентрацию в окисляющем газе. Термин "обогащенный кислородом" соответствует кислородсодержащему газу, имеющему концентрацию кислорода, большую концентрации кислорода в воздухе. Термин "кислородно-топливный" относится к горению топлива вместе с газом, обогащенным кислородом.

Топливо содержит элемент или соединение, которые могут сгорать с кислородом для образования продуктов горения. Термин "продукты горения" означает газовую смесь, содержащую любой из газов: оксиды углерода, воду, непрореагировавшее топливо, непрореагировавший кислород, оксиды азота, оксиды серы и инертные компоненты из воздуха, включающие азот и аргон. Обычно топливо представляет собой однофазный газ или жидкость, но в другом случае может быть текучая многофазная жидкость, например двухфазная смесь углеводородной жидкости и сжигаемого газа, суспензия воды и жидкого углеводорода, суспензия твердого углеродсодержащего топлива в воздухе или воде или суспензия твердого углеродсодержащего топлива в жидком углеводороде.

Термин "связан потоком с", применяемый по отношению к первому и второму корпусу означает, что жидкость может проходить из первого корпуса во второй корпус и от второго корпуса в первый корпус через соединительные трубопроводы и/или промежуточный корпус. Термин "соединенный с", применяемый по отношению к первому и второму корпусу означает, что жидкость может проходить из первого корпуса во второй корпус и от второго корпуса в первый корпус через соединительные трубки.

В тексте описания и формуле изобретения используются различимые понятия "один" или "более", когда речь идет о каком-либо признаке в вариантах осуществления настоящего изобретения. При этом значение отдельного признака не ограничивается, если только такое ограничение специально не оговорено. Конкретный определенный признак, или множество таких признаков, определяются в зависимости от данного контекста. Выражение "любой" означает один, некоторые, или все, независимо от того, о чем именно идет речь. Выражение "и/или", поставленное между определением первого объекта и определением второго объекта, обозначает либо один первый объект (1), либо один второй объект (2), либо и первый объект, и второй объект вместе (3).

Первый вариант осуществления изобретения показан на фиг.1 в виде осевого сечения узла горелок. Узел горелок включает центральный газопровод 2 окислительного газа, окруженный внешней трубкой 3 газообразного оксиданта. Жидкостный или струйный стабилизатор пламени расположен внутри центрального газопровода 2 окислительного газа, причем стабилизатор пламени содержит топливную трубку 10, заглубленную внутри газопровода 2 окислительного газа, и трубку 11 вторичного окисляющего газа, заглубленную внутри топливной трубки 10. Внутри топливной трубки могут быть применены закручивающие лопатки 9 для распределения потока топлива и образования в нем вихря. На верхней по течению стороне трубки 11 вторичного окисляющего газа диафрагма 15 управляет величиной потока окисляющего газа, протекающего в трубку 11 вторичного окисляющего газа, относительно величины потока в центральном газопроводе 2 окисляющего газа. Окисляющий газ может быть воздухом. Топливная фурма 18 может быть расположена в центре стабилизатора пламени и может быть использована для инжектирования топлива при запуске холодной печи.

Топливо стабилизатора пламени подается через топливный впуск 14 в кольцевой зазор между трубками 10 и 11, и топливо сгорает в стабилизаторе пламени с (1) первичным окисляющим газом, проходящим в кольцевом зазоре между трубкой 10 и центральным газопроводом 2 окисляющего газа и (2) вторичным окисляющим газом, проходящим в кольцевом зазоре между трубками 11 и 18. Топливо стабилизатора 10 пламени может быть газообразным топливом, или жидким топливом, например природным газом, этаном, пропаном, дизельным топливом, рафинированным газообразным топливом, водородом, или их комбинациями. Продукты горения из стабилизатора пламени подаются в зону 20 горения. Узел горелок и стабилизатор пламени характеризуется осью 22.

Газообразный оксидант обеспечивает подвод кислорода через впуск 13, проходит через кольцевой зазор между центральным воздуховодом 2 и внешней трубкой 3 газообразного оксиданта, через дополнительный распределитель 8 потока (например, перфорированную пластину), и подается через множество окислительных форсунок 17 в зону горения 20. Газообразный оксидант обычно обогащен кислородом и может иметь концентрацию кислорода более 20,9 об.%, и до более 99,5 об.%. Окислительные форсунки обычно находятся на выходной плоскости центрального воздуховода 2, ортогонального оси узла горелок.

Рабочее топливо вводится через впускной патрубок 12, распределяется радиально коллектором 5 и проходит через множество фурм 6 рабочего топлива на множество форсунок 16 рабочего топлива на краю фурм. Рабочее топливо может быть направлено под внутренним углом к газообразному оксиданту, подаваемому из окислительных форсунок 17, и продуктам горения от стабилизатора пламени; при такой схеме направление потока рабочего топлива, выходящего из какой-либо форсунки 16, пересекает плоскость, содержащую ось 22 узла горелок. Введенный угол между направлением потока топлива и плоскостью, содержащей ось 22, может составлять до 45 градусов. В другом случае рабочее топливо может быть направлено под внешним углом относительно газообразного оксиданта, выходящего из окислительных форсунок 17, и продуктов горения от стабилизатора пламени; при такой схеме направление потока рабочего топлива, выходящего из какой-либо форсунки 16, отклоняется от плоскости, содержащей ось 22 узла горелок, на угол, составляющий до 45 градусов. Направления потока топлива из форсунок могут варьироваться по форсункам в любой желаемой комбинации.

Рабочее топливо может быть газообразным топливом или жидким топливом, например, природным газом, этаном, пропаном, дизельным топливом, рафинированным газообразным топливом, водородом или их комбинациями. Рабочее топливо может быть таким же или отличающимся от топлива стабилизатора пламени.

Примерное расположение стабилизатора пламени и форсунок показано на фиг.2, который представляет собой вид проекции торца узла горелок на фиг.1. Узел горелок помещен в керамическую трубу 4 и имеет выход в зону горения 20, как описано в связи с фиг.1. Фурмы 6 рабочего топлива ориентированы радиально вокруг оси узла горелок и выходят на керамическую трубу 4 горелки; каждая фурма имеет топливную форсунку 16 на торце керамической трубы 4 горелки. Окислительные форсунки 17 ориентированы радиально вокруг оси узла горелок в кольцевом пространстве между центральным трубопроводом 2 окисляющего газа и внешней трубкой 3 газообразного оксиданта так, что в этом варианте осуществления окислительные форсунки 17 расположены на меньшем радиальном расстоянии от оси узла горелок, чем расстояния до отверстий топливных форсунок 16. Как видно из фиг.2, желательно обеспечить ступенчатое угловое размещение (то есть кольцевое расположение) топливных форсунок и форсунок газообразного оксиданта. Направления выпускаемого из окислительных форсунок газа могут варьироваться подобно тому, как было указано выше для топливных форсунок.

Два дополнительных кислородно-топливных стабилизатора пламени 19 и 19a могут быть установлены в нижней половине керамической трубы горелки для обеспечения устойчивости пламени во время кислородно-топливного поджигания. Окисляющий газ в дополнительных стабилизаторах пламени такой же, что и газообразный оксидант в форсунках 17. Этот режим работы с обогащением кислородом может быть рассмотрен как кислородно-топливное поджигание. Кислородно-топливные стабилизаторы пламени могут требоваться в полном режиме кислородно-топливного поджигания (то есть когда окисляющий газ содержит более 65 об.% кислорода), если температура печи ниже температуры самовоспламенения топлива. Центральный стабилизатор пламени обычно должен использоваться для топливовоздушной работы и во время перехода от топливовоздушного к кислородно-топливному поджиганию. Как только кислородно-топливное горение стабилизируется, центральный топливовоздушный стабилизатор пламени может быть отключен.

В альтернативном варианте осуществления изобретения центральный стабилизатор пламени не используется, а вместо этого в керамическую трубу 4 горелки устанавливается один или более небольших стабилизаторов пламени 24 и 26, как показано на фиг.3. В этой конфигурации центральный трубопровод 2 окисляющего газа используется как канал для ввода кислородсодержащего газа (воздуха или обогащенного кислородом воздуха) в зону горения и для отвода продуктов горения из зоны горения. Эта схема позволяет узлу горелок действовать в циклическом регенеративном режиме так, чтобы нормально потерянное тепло в дымовом газе может быть восстановлено и использовано для подогрева воздуха горения. Стабилизаторы пламени 24 и 26 используются для обеспечения устойчивости пламени и могут быть установлены в положениях, аналогичных положениям стабилизаторов пламени 19 и 19a на фиг.2. Стабилизатор пламени 24 имеет те же соответствующие части, что и стабилизатор пламени на фиг.1, а именно: топливная фурма 18a, внутренняя трубка 11a окисляющего газа, топливная трубка 10a и внешний трубопровод 2a окисляющего газа. Аналогично стабилизатор пламени 26 имеет те же самые соответствующие части. В этом варианте топливная фурма 18a внутри стабилизатора пламени 24 может быть использована при запуске холодной печи; в другом случае для запуска печи могут быть использованы две топливные фурмы 6a и 6b вблизи стабилизатора пламени 24. Обычно концентрация кислорода в газообразном оксиданте от окислительных форсунок 17 больше, чем в обогащенном кислородом газе в трубопроводе 2.

Циклическая работа узла горелок на фиг.3 заключается в чередовании поджигания и выхлопа. В начальный период (поджигание) окисляющий газ (воздух или обогащенный кислородом воздух) вводится через центральный трубопровод 2 окисляющего газа в зону горения, газообразный оксидант, содержащий более 65 об.% кислорода, вводится через одну или более окислительных форсунок 17 в зону горения, топливо вводится через одну или более топливных форсунок 16 в зону горения, и топливо сжигается, образуя продукты горения в зоне горения. В последующий период времени (выхлоп), следующий за начальным периодом, введение в зону горения топлива, окисляющего газа и газообразного оксиданта, заканчивается и, по меньшей мере, часть продуктов горения из зоны горения удаляется через центральный трубопровод 2 окисляющего газа. Множество узлов горелок может быть использовано так, что в любой период времени некоторые из узлов работают в режиме поджигания, а остальные узлы работают в режиме выхлопа.

Другой альтернативный вариант осуществления изобретения показан на фиг.4, и в нем топливные и окислительные форсунки расположены на одном и том же радиальном расстоянии от оси узла горелок. При такой схеме можно уменьшить общий размер узла горелок, если допустимо использование малого количества форсунок. Когда количество форсунок и для топлива, и для газообразного оксиданта, меньше, чем это показано в варианте осуществления на фиг.2 и 3, то скорости выхода газа из форсунок будут более высокими, что выгодно для увлечения продуктов горения в потоки топлива и газообразного оксиданта. В одном варианте осуществления, как показано на фиг.4, форсунки 28 газообразного оксиданта установлены в верхней половине керамической трубы 4 горелки, а топливные форсунки 30 расположены в нижней половине керамической трубы 4 горелки. Центральный стабилизатор пламени, содержащий центральный трубопровод 2 окисляющего газа и трубки 10, 11 и 18, подобен таковому для варианта осуществления на фиг.2.

Конфигурация топливных форсунок и форсунок инжекции газообразного оксиданта на фиг.4 может быть полезной, например, в технологии плавки вторичного алюминия, при которой окислительная потеря металла имеет наибольшее значение. Когда узлы горелок сориентированы для воспламенения над поверхностью расплавляемой массы металла, топливо обеспечивает покрывающий слой, который отделяет кислород в газообразном оксиданте от металла и поддерживает восстановительную атмосферу вокруг металла. В этой конфигурации желательно использование кислородно-топливных стабилизаторов пламени 32 и 34. В другой модифицированной конфигурации топливная и кислородная форсунки могут чередоваться вдоль окружности на одинаковом радиальном расстоянии от оси горелки. Эта модифицированная конфигурация может предоставить в некоторых приложениях лучшую устойчивость кислородно-топливного пламени, чем показанная на фиг.4, и стабилизаторы пламени могут не потребоваться.

Показанные на фиг.1-4 примерные узлы горелок используют геометрию, в которой топливные и окислительные форсунки расположены по окружности вокруг оси горелки. В других вариантах осуществления может использоваться не окружная схема, в которой топливные форсунки расположены на различных радиальных расстояниях от оси горелки и/или, в которой окислительные форсунки расположены на различных радиальных расстояниях от оси горелки. Грань горелки может быть квадратной, прямоугольной или иметь другую некруглую форму, при которой топливные и/или окислительные форсунки размещены вокруг оси квадрата, прямоугольника или любой другой некруглой фигуры.

Рассмотренные выше жидкостные или струйные стабилизаторы пламени обеспечивают сниженное образование NOx по сравнению с механическими стабилизаторами пламени, которые используют необтекаемое тело для стабилизации пламени. Механические стабилизаторы пламени характеризуется локализованными застойными зонами горения обогащенного топлива, обычно локализованными на внутреннем основании стабилизатора. Эти зоны расположены на твердых выступах между воздушными смежными отверстиями в силу режима давлений, создаваемого воздушной внешней струей. Обогащенные топливом, или не вполне стехиометричные смеси, требуемые в основании стабилизатора пламени для устойчивости пламени, к сожалению, идеальны для образования связей -C=N посредством реакции CH·+N2→HCN+N·. Последующее окисление HCN приводит к быстрому образованию NOx, обусловленному пламенем стабилизатора. Механические стабилизаторы пламени имеют также ограниченную устойчивость пламени при чрезвычайно обедненном топливе, что желательно для контроля быстрого образования NOx. Кроме того, механические стабилизаторы пламени чувствительны к перегреву или тепловому окислению из-за установления высокой температуры пламени, локализованного восстановления атмосферы и образования окалины на основании стабилизатора, и может произойти повреждение от излучения печи, если подаваемый к металлическим частям воздух горения будет прерван.

Общий коэффициент избытка топлива обычно находится в пределах от 0,2 до 0,4 для большинства механических стабилизаторов пламени, причем коэффициент избытка топлива определен как отношение фактического отношения топливо/воздух к стехиометрическому отношению топливо/воздух. Стехиометрическое горение происходит тогда, когда весь кислород расходуется на реакцию, и в продуктах отсутствует молекулярный кислород (O2). Если коэффициент избытка топлива равняется единице, то горение стехиометрическое.

При надлежащем образом выполненном жидкостном стабилизаторе пламени можно избежать всех вышеуказанных недостатков. Удачные жидкостные стабилизаторы пламени описаны, например, в патенте США 6752620 B2, который упоминается в данном случае в качестве ссылки. В механизме стабилизации пламени этих устройств используется образование крупномасштабных вихрей (КМВ) между топливом и окисляющим газом в пределах стабилизатора пламени. Это поясняется на фиг.5, которая представляет собой увеличенное осевое сечение стабилизаторов пламени, рассмотренных выше в связи с фиг.2 и 4. Стабилизатор пламени содержит центральный трубопровод 2 окисляющего газа, топливную трубку 10, заглубленную в трубопроводе 2, и трубку 11 вторичного окисляющего газа, заглубленную в топливной трубке 10. Внешние диаметры центрального трубопровода 2 окисляющего газа, трубки 11 вторичного окисляющего газа и топливной трубки 10 обозначены как Dpa, Df и Dsa, соответственно. Расстояние по оси от окончания центрального трубопровода 2 окисляющего газа и окончания топливной трубки 10 - Lf, а осевое расстояние от окончания топливной трубки 10 до окончания трубки 11 вторичного окисляющего газа - Lsa.

Первичный окисляющий газ 38 (обычно воздух) вводится вдоль оси с относительно высокой скоростью Vpa в кольцевой зазор между центральным трубопроводом 2 окисляющего газа и топливной трубкой 10, тогда как вторичный окисляющий газ 36 (обычно воздух) направляется через трубку 11 вторичного окисляющего газа с более низкой скоростью Vsa, меньшей скорости Vpa. Из-за высокой скорости во внешнем кольцевом зазоре и значительно более низкой скорости в центральной трубке вокруг центральной струи окисляющего газа образуется дисбаланс давления. Это приводит к вихревым струям 40 и течению вниз во внешней трубке 2 окисляющего газа, как показано на фиг.5, и направление потока первичного окисляющего газа 38 изменяется, по меньшей мере, на 90 градусов по оси. Скорость топлива Vf в кольцевом зазоре между топливной трубкой 10 и трубкой 11 вторичного окисляющего газа обычно ниже, чем Vpa и Vsa.

В таблице 1 представлены конкретные пределы изменения скоростей и безразмерных отношений для получения стабильных струйных вихрей 40 в трубке 2 первичного окисляющего газа. Предпочтительные средние пределы изменения скоростей для топлива составляют приблизительно от 2 до 6 фт/с, для первичного окисляющего газа - от 30 до 90 фт/с и для вторичного окисляющего газа - от 15 до 45 фт/с.

Описанный выше КМВ стабилизатор пламени может обеспечить пламя обедненного топлива при столь низких коэффициентах избытка топлива, как 0,05. При этом отношении поток сгорающего окисляющего газа (например, воздуха) почти в 20 раз больше теоретически необходимого потока окисляющего газа (например, воздуха). Устойчивость пламени поддерживается при большой избыточности потока окисляющего газа (например, воздуха) благодаря изменению потока жидкости, вызванному струйными вихрями 40, что, в свою очередь, вызывает внутреннюю рециркуляцию продуктов горения из зоны горения, обеспечивает предварительный подогрев смеси воздух/топливо и создает интенсивное перемешивание топлива, окисляющего газа (например, воздуха) и продуктов горения, образуя идеальные условия для устойчивости пламени. Пламя КМВ фиксируется на конце топливной трубки 11. При нормальной работе большинство внутренних компонент КМВ остаются при температурах менее 1000°F. Работа стабилизаторов пламени КМВ, основанная на принципе струйного вихря, делает их существенно более стабильными при самом низком расходе топлива и при очень низких коэффициентах избытка топлива. Это приводит к снижению максимальных температур пламени и снижает образование тепловых NOx и/или мгновенных NOx. При низких расходах топлива и очень обедненной топливной стехиометрии получается пламя с очень низкими максимальными температурами (например, менее 1600°F), и эмиссией NOx менее 2-3 частей на миллион по объему.

Желательно использовать топливные форсунки и форсунки газообразного оксиданта с отверстиями, имеющими форму с высоким отношением периметра к площади. Выпускные отверстия, по меньшей мере, одной из одной или более топливных форсунок и, по меньшей мере, одной из одной или более газообразных окислительных форсунок на фиг.2-4 характеризуются формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определяемый как

σ=P2/2A,

где P - значение периметра выпускного отверстия и A - площадь выпускного отверстия. Значение периметра является значением смоченных краев выпускного отверстия, измеренного на плоскости торца форсунки, где форсунка выгружается в зону горения. Площадь выпускного отверстия подобным же образом определяется на плоскости торца форсунки, где форсунка выгружается в зону горения.

Конструкция форсунки должна способствовать интенсивному вовлечению окружающего дымового газа выходными струями топлива и газообразного оксиданта. Формы и конструкции форсунок, пригодных для использования в описанных выше вариантах осуществления, представлены в патенте США 6866503 B2, который упоминается в данном случае в качестве ссылки. Одна из этих конструкций форсунки показана на фиг.6. Узел форсунки 601 содержит корпус форсунки 603, соединенный с впускным патрубком 605 форсунки. Щель 607, показанная здесь как вертикально ориентированная, пересекается щелями 609, 611, 613 и 615. Щели расположены между выпускным торцом 617 и впускным торцом (не виден) на соединении между корпусом 603 форсунки и впускным патрубком 605 форсунки. Газообразный оксидант 619 проходит через впускной патрубок 605 форсунки и через щели 607, 609, 611, 613 и 615, затем смешивается с продуктами горения, окружающими щелевые выпуски. Отверстие, сформированное щелями 607, 609, 611, 613 и 615, образует форсунку, как это было определено выше.

Дополнительно к щелевой конфигурации, показанной на фиг.6, возможны и другие щелевые конфигурации, рассматриваемые ниже; узел форсунки может использоваться при любой ориентации, и не ограничен показанной обычной горизонтальной ориентацией. При рассмотрении в направлении, перпендикулярном к выпускному торцу 617, примерные щели 609, 611, 613 и 615 пересекают щель 607 под прямыми углами. Возможны другие углы пересечения между примерными щелями 609, 611, 613 и 615 и щелью 607. При рассмотрении в направлении, перпендикулярном выпускному торцу 617, образованные щели 609, 611, 613 и 615 параллельны друг другу; вместе с тем, возможны другие варианты осуществления, когда одна или более этих щелей не параллельны остальным щелям.

Используемый в данном случае термин "щель" означает отверстие, проходящее через корпус форсунки или другой монолитный материал, причем любое сечение щели (то есть сечение, перпендикулярное оси потока на впуске, определенной ниже) некруговое и характеризуется большой осью и малой осью. Большая ось длиннее малой оси, и обычно две оси взаимно перпендикулярны. Например, ось большого сечения любой щели на фиг.6 проходит между двумя краями сечения щели; ось малого сечения перпендикулярна большой оси и проходит между боковыми сторонами сечения щели. Щель может иметь сечение любой некруговой формы, и каждое сечение может характеризоваться центральной точкой или центроидом, причем центроид имеет обычное геометрическое определение.

Щель может дополнительно характеризоваться осью щели, определяемой как прямая линия, соединяющая центроиды всех сечений щели. Кроме того, щель может характеризоваться или определяться центральной плоскостью, пересекающей большие оси сечения для всех сечений щели. Каждое сечение щели может иметь перпендикулярную симметрию с любой стороны этой диаметральной плоскости. Диаметральная плоскость выходит за оба края щели и может быть использована для определения ориентации щели относительно оси впуска потока корпуса форсунки, как указано ниже.

Сечение по оси I-I форсунки на фиг.6 приведено на фиг.7. Ось 701 впуска потока проходит через центр впускного патрубка 605 форсунки, впускную грань 703 и выпускную грань 617. В этом варианте осуществления центральные плоскости щелей 609, 611, 613, и 615 расположены под углами к оси 701 входного потока так, что газообразный оксидант выходит из щелей на выпускной грани 617 в направлениях, отклоняющихся от оси 701 входного потока. Диаметральная плоскость щели 607 (только часть этой щели видна на фиг.7) также расположена под углом к оси 701 входного потока. Как будет видно далее этот примерный признак направляет газообразный оксидант от выпускной грани форсунки в другом направлении, отклоняющемся от оси 701 входного потока. В этом примерном варианте осуществления, если рассматривать в направлении, перпендикулярном сечению по оси на фиг.7, щели 609 и 611 пересекают впускную грань 703, для формирования острого края 705, щели 611 и 613 пересекают ее для формирования острого края 707 и щели 613 и 615 пересекают ее для формирования острого края 709. Эти острые края обеспечивают аэродинамическое разделение потока по щелям и снижают перепад давления, связанный с плохо обтекаемыми телами. В другом случае эти щели могут пересекаться на оси между впускной гранью 703 и выпускной гранью 617, и острые края формируются в пределах корпуса форсунки 603. В другом случае эти щели могут не пересекаться, если рассматривать в направлении, перпендикулярном осевому сечению на фиг.7, и острые края при этом не образуются.

Используемый в данном случае термин "ось потока на впуске" определен направлением потока жидкости, вводимой в форсунку на впускной грани, причем ось проходит через впускную и выпускную грани. Обычно, хотя и не всегда, ось потока на впуске перпендикулярна середине впускной грани 703 форсунки и/или выпускной грани 617 форсунки и пересекает грани перпендикулярно. Когда впускной патрубок 605 форсунки представляет собой обычный цилиндрический трубопровод, как это показано, то ось потока на впуске может быть параллельной оси трубопровода или совпадающей с ней.

Длина щели по оси определена как длина щели между впускной и выпускной гранями форсунки, например между впускной гранью 703 и выпускной гранью 617 на фиг.7.

Высота щели определена как расстояние вдоль перпендикуляра между стенками щели на малой оси сечения. Отношение длины по оси щели к высоте щели может составлять приблизительно от 1 и приблизительно до 20.

Множество щелей в корпусе форсунки могут пересекаться на плоскости, перпендикулярной оси потока на впуске. На фиг.6 показано, например, что щели 609, 611, 613 и 615 пересекают щель 607 под прямыми углами. При желании, эти щели могут пересекаться на плоскости, перпендикулярной оси потока на впуске, под углами, отличными от прямых углов. Смежные щели также могут пересекаться, если их рассматривать на плоскости, параллельной оси потока на впуске, то есть в плоскости сечения на фиг.7. На фиг.7 показано, например, что щели 609 и 611 пересекаются на впускной грани 703 для формирования острых краев 705, как описано ранее. Угловые соотношения между центральными плоскостями щелей, а также между центральной плоскостью каждой щели и осью потока на впуске при желании могут быть изменены. Это позволяет выпускать газообразный оксидант из форсунки в любом выбранном направлении относительно оси форсунки.

Дополнительные виды примерного корпуса 603 форсунки представлены на фиг.8A-8D.

На фиг.8A показан перспективный вид спереди корпуса форсунки; фиг.8B - вид сечения II-II на фиг.8A, показывающий углы, сформированные между центральными плоскостями щелей и осью потока на впуске. Угол α1 образован между центральной плоскостью щели 615 и осью 701 потока на впуске, и угол α2 образован между центральной плоскостью щели 609 и осью 701 потока на впуске. Углы α1 и α2 могут быть одинаковыми или различающимися и могут иметь значения от 0 до приблизительно 30 градусов. Угол α3 образован между центральной плоскостью щели 611 и осью 701 потока на впуске, и угол α4 образован между центральной плоскостью щели 613 и осью 701 потока на впуске. Углы α3 и α4 могут быть одинаковыми или различающимися и могут иметь значения от 0 до приблизительно 30 градусов. Центральные плоскости любых двух смежных щелей могут пересекаться с прилежащим углом от 0 до приблизительно 15 градусов.

На фиг.8C показан вид сечения III-III на фиг.8A, из которого видно, что угол β1 образован между центральной плоскостью щели 607 и осью 701 потока на впуске. Угол β1 может иметь значения от 0 до приблизительно 30 градусов. Внешние края щели 611 (а также щелей 609, 613 и 615) могут быть параллельными диаметральной плоскости щели 607.

На фиг.8D показан перспективный задний вид корпуса форсунки на фиг.6 и 7, что представляет другой вид острых краев 705, 707 и 709, образованных пересечениями щелей 609, 611, 613 и 615.

Другой тип форсунки показан на фиг.9, в котором щели на корпусе 901 форсунки расположены в виде двух крестов 903 и 905. Перспективный вид спереди корпуса форсунки показан на фиг.10A, в котором крест 903 образован щелями 1007 и 1009 и крест 905 образован щелями 1001 и 1013. Вид сечения IV-IV на фиг.10A показан на фиг.10B, на котором видны диаметральные плоскости щелей 1009 и 1011, смещенные относительно оси 1015 потока на впуске посредством углов α5 и α6. Углы α5 и α6 могут быть одинаковыми или различающимися и могут иметь значения от 0 до приблизительно 30 градусов. Внешние края щели 1007 могут быть параллельными диаметральной плоскости щели 1009, и внешние края щели 1013 могут быть параллельными диаметральной плоскости щели 1011. В этом варианте осуществления щели 1007 и 1011 пересекаются, формируя острый край 1012.

Вид сечения V-V на фиг.10A показан на фиг.10C, из которого видно, что диаметральная плоскость щели 1013 отклоняется от оси 1015 потока на впуске посредством прилежащего угла β2, который может иметь значение от 0 до приблизительно 30 градусов. Внешние края щели 1011 могут быть параллельными диаметральной плоскости щели 1013.

Выше было указано, что щели могут пересекать другие щели на обеих конфигурациях. Во-первых, щели могут пересекаться так, как видно на проекции, перпендикулярной выпускной грани корпуса форсунки (см., например, фиг.8A или 10A), или так, как видно на сечении щели (то есть на сечении, перпендикулярном оси потока на впуске между впускной и выпускной гранями). Во-вторых, соседние щели могут пересекаться так, как видно на сечении, параллельном оси потока на впуске (см., например, фиг.7, 8B и 10B). Пересечение двух щелей определяется как пересечение плоскости, касательной к стенке щели, с плоскостью, касательной к стенке соседней щели, так, что пересечение двух плоскостей лежит между впускной и выпускной гранями форсунки, на впускной грани и/или на выпускной грани. Например, на фиг.7, касательная к стенке щели 609 плоскость пересекает касательную к стенке щели 607 плоскость, и пересечение двух плоскостей лежит между впускной гранью 703 и выпускной гранью 617. Касательная плоскость к верхней стенке щели 609 и касательная плоскость к нижней стенке щели 611 пересекаются на краю 705 на впускной грани 703. В другом примере на фиг.10B касательная плоскость к верхней стенке щели 1013 и касательная плоскость к нижней стенке щели 1007 пересекаются на краю 1012 между двумя гранями форсунки.

Каждая щель в описанных выше примерных вариантах осуществления имеет обычно плоские и параллельные внутренние стенки. Возможны другие варианты осуществления, в которых плоские стенки щели могут сойтись или разойтись относительно друг друга в направлении потока жидкости. В других вариантах осуществления стенки щели могут быть изогнутыми, а не плоскими. Каждая щель в описанных выше примерных вариантах осуществления обычно имеет прямоугольное сечение с прямыми сторонами и изогнутыми краями.

Описанные выше и крестообразные форсунки, и форсунки типа "молния" обеспечивают улучшенные параметры, по сравнению с традиционными круговыми форсунками в отношении всех эмиссий NOx; это улучшение непосредственно связано с улучшенным вовлечением газа печи в результате использования этих примерных геометрий форсунки. В таблице 2 даны типичные пределы конструктивных геометрических параметров для этих форсунок, которые способствуют получению значительного вовлечения продуктов горения в инжектированное топливо и потоки оксиданта, которые понижают образование NOx в процессе горения. Конструктивные параметры определены на фиг.11 и 12.

Показанные на фиг.6-12 форсунки предпочтительно характеризуются формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определенный ранее как

σ=P2/2A,

где P - значение периметра выпускного отверстия и A - площадь выпускного отверстия. Значение периметра представляет собой длину смоченных краев выпускного отверстия, измеренную на плоскости грани форсунки, где форсунка осуществляет выпуск в зону горения. Площадь выпускного отверстия аналогично определяется на плоскости грани форсунки, где форсунка осуществляет выпуск в зону горения.

Ультранизкие уровни NOx могут быть получены только при резком сокращении как теплового, так и мгновенного образования NOx. Относительно легко подавить тепловое образование NOx стандартными методами, например поэтапным сжиганием и рециркуляцией дымового газа в пламя. Вместе с тем, эти способы не эффективны для снижения образования топливного NOx, которое осуществляется у фронта пламени. Например, минимизация термического NOx может снизить общий уровень NOx до приблизительно 50 частей на миллион по объему для воздушно-топливного пламени; для получения более низких уровней необходимо снизить мгновенное образование NOx. Этого можно достичь обширным, или распределенным, горением с использованием описанных выше узлов горелок. Обширное, или распределенное, горение, известное также в данной области техники как беспламенное горение, осуществляется тогда, когда топливо и окислитель быстро разбавляются до реагирования в печи. Из-за высокой степени разбавления, которое осуществляется при обширном горении, образование полициклических ароматических соединений подавляется, и образование топливного NOx значительно снижается.

При воздушно-топливном горении одного только разбавления топлива достаточно для вовлечения 20-30% продуктов горения печи в топливовоздушную смесь. Вместе с тем, для горения с кислородом высокой чистоты вовлекаемый жидкий объем приблизительно в четыре раза превышает требуемый объем потока кислорода. Поэтому и топливо, и кислородсодержащие потоки должны быть разбавлены продуктами горения печи при обогащенном воздухе и при всех кислородно-топливных рабочих режимах. Это может быть успешно достигнуто использованием описанных выше узлов горелок и конструкций форсунок.

Таким образом, варианты осуществления изобретения включают узлы горелок, которые могут обеспечивать горение топлива с одним или несколькими кислородсодержащими газами, имеющими концентрации кислорода в пределах от 20,9 об.% (воздух) до более 99,5 об.% в коммерческом кислороде высокой чистоты. Работа этих узлов горелок при устойчивом обширном горении может дать ультранизкие уровни эмиссий NOx в дымовом газе, ниже 20 частей на миллион по объему при воздушно-топливном горении и вплоть до 0,01 фунтов NO2 на MMBtu (миллион британских тепловых единиц) при воздушно-топливном горении. Возможны разнообразные конструктивные вариации в зависимости от конкретных приложений. Например, системы на фиг.1-3 работают с топливом, поставляемым на самый крайний кольцевой зазор горелки. Такие конфигурации желательны, например, для плавки вторичного алюминия, при которой потери металла из-за окисления оказываются дорогостоящими. Фактической экранировкой оксидантов слоем топлива (например, природного газа) можно существенно снизить локализованное воздействие на металл сильно окисляющей среды. Это особенно важно для высокотемпературной ванны с расплавленным металлом, который может легко окисляться в результате контакта с любым окисляющим веществом.

В тех приложениях, в которых экранирование природным газом не требуется, но для которых низкий уровень NOx критичен (например, при подогреве стали и предварительном подогреве литейного ковша), желательно расположить топливные и кислородные форсунки так, чтобы топливо инжектировалось между позициями инжекции кислорода и воздуха. Разделением двух потоков окислителя потоками топлива обеспечивается надежно низкая эмиссия NOx в течение режима поджигания с обогащением воздухом. Когда кислород и воздух близки, то имеется возможность смешения двух потоков для создания обогащенного окислителем потока, который способствует образованию значительного NOx из-за повышенной температуры пламени при большом содержании кислорода и при избыточной подаче азота в обогащенном воздухе. Фактически образование NOx возрастает с увеличением содержания кислорода до приблизительно 50% (O2) в кислородсодержащем газе. Было установлено, что при физическом разделении обогащенного потока воздуха на два потока: один, с более высокой концентрацией кислорода, и другой, с более низкой концентрацией кислорода, может быть достигнута значительно более низкая эмиссия NOx при сохранении преимущества поджигания обогащенным воздухом.

В дополнение к ультранизкому образованию NOx, описанные выше горелки обеспечивают однородное тепло на выпуске, весьма желательное для всех возможных применений. Это однородное нагревание является результатом обширного горения и может рассматриваться как расширение стандартной зоны пламени на много больший распределенный объем, при этом с пониженной температурой пламени и улучшенной пространственной однородностью теплопередачи.

Возможны различные конструкции узлов горелок, а именно:

- Расположение стабилизатора пламени: центральное или внешнее (фиг.2-4).

- Тип стабилизатора пламени: воздушно-топливный; кислородно-топливный, с форсунками со смешиванием или пилотные горелки с предварительным смешиванием, работающие на газообразном или жидком топливе; жидкостные или стабилизаторы с необтекаемым корпусом; и прочие энергетические устройства, например искровые воспламенители или плазменные пушки.

- Расположение инжекции топлива: в самом крайнем радиальном положении (фиг.2 и 3), радиальное местоположение между кислородным и воздушным радиальными положениями, на том же радиальном положении, что и кислород, и чередуясь с кислородными положениями, или на том же радиальном положении, что и кислород, но сгруппировано (фиг.4).

Работа: холодный воздух, предварительно нагретый воздух или регенерированный.

Тип топлива: газообразное, жидкое, твердое или их смесь.

ПРИМЕР

Образец горелки был разработан с общей конструкцией, показанной на фиг.4, за исключением того, что форсунки были установлены на место стабилизаторов пламени 32 и 34. Центр горелки имеет жидкостный стабилизатор пламени с общей конфигурацией, показанной на фиг.5. Форсунки расположены вокруг центрального стабилизатора пламени на одном и том же радиусе и распределены равномерно по длине окружности с этим радиусом для всех 10 форсунок: 5 для топлива и 5 для кислорода. Топливо - природный газ (ПГ) в этом случае - и чистый кислород вводились через чередующиеся форсунки. Природный газ также был топливом для стабилизатора пламени, а воздух был окисляющим газом для центрального стабилизатора пламени. Таким образом, эта горелка может быть задействована в режиме воздушно-топливного поджигания, когда потоки в кислородные форсунки отсутствуют, и в режиме кислородно-топливного поджигания, когда центральный стабилизатор пламени выключен из работы. Горелка может быть задействована при общей концентрации оксиданта в пределах между 20,9 об.% и до более 99,5 об.%, если кислород проходит через кислородные форсунки и воздух используется в центральном стабилизаторе пламени.

В этом примере стабилизатор пламени в центре горелки, как это показано на фиг.4 и фиг.5, состоит из 3-дюймовой трубки для трубопровода 11, 6-дюймовой трубки для трубопровода 10 и 8-дюймовой трубки для трубопровода 2. Пусковая фурма 18 представляет собой трубку диаметром 3/4 дюйма. Топливная и кислородная форсунки 28 и 30 расположены на окружности диаметром 18,5 дюйма. В этом примере различные выходные области форсунки и выходные ориентации были изучены и для топлива, и для газообразного оксиданта с тем, чтобы найти наилучшие параметры горелки в отношении уровня эмиссии NOx и в отношении общей эффективности теплопередачи. Тесты были выполнены при различных уровнях общего обогащения кислородом, то есть различных комбинациях потока кислорода и воздуха, для получения полных концентраций кислорода во всем окислителе (в объемных %) в 35%, 50%, 65%, 80% и по существу до 100%. В таблице 3 приведены условия теста в отношении выбора форсунки для природного газа и кислорода, где отрицательный выходной угол форсунки означает то, что выходящая из форсунки жидкость пересекает ось потока центрального стабилизатора пламени, и положительный выходной угол форсунки означает то, что выходящая из форсунки жидкость отклоняется от оси потока центрального стабилизатора пламени.

Обогащение воздуха горения кислородом обычно сопровождается резким увеличением уровня эмиссии NOx, достигающего максимума приблизительно при 45% кислорода в окислителе прежде, чем начнет снижаться. Зависимость NOx от кислородного обогащения является результатом конкурирующих эффектов растущей температуры пламени и снижения количества азота, причем окислитель становится все более и более обогащенным кислородом (см., С.Е. Baukal, "Oxygen-Enhanced Combustion", C.E.Baukal, ed., CRC Press, Boca Raton, 1998). Этот феномен качественно показан на фиг.13, который взят из этой ссылки. Образование NOx достигает максимума в диапазоне концентраций кислорода от 40 до 60 об.% в окислителе, что, к сожалению, совпадает с диапазоном концентраций кислорода, при котором получается оптимальное соотношение между стоимостью кислорода и преимуществами процесса кислородного обогащения.

При соответствующей конструкции форсунки горелка этого примера может обеспечить понижение образования NOx в предпочтительном рабочем диапазоне 40-60% концентрации кислорода в окислителе. Для оценки данных для всех сразу различающихся конфигураций форсунки и для корреляции с эмиссией NOx используется общий параметр измерения скорости. Параметр, отображающий геометрическую скорость vG, определяется как

vG=vПГvO2cos(a-b)/(vПГsina+vO2sinb),

где vПГ и vO2 - выходная скорость природного газа и выходная скорость кислородной форсунки в фт/с, a и b - выходной угол для природного газа и выходной угол кислородной форсунки, в градусах, относительно центральной оси горелки, причем угол отрицателен для сближающего угла и положителен для отклоняющего угла. Этот параметр использован для количественного определения выравнивания струй природного газа и кислорода и ориентаций выходных струй. Если графически отобразить эмиссию NOx в зависимости от геометрической скорости, как показано в фиг.14, то можно видеть тенденцию. Все данные могут быть согласованы единственной кривой, которая указывает на то, что более высокие выходные скорости форсунки приводят к снижению эмиссии NOx. Кроме того, можно видеть, что группы точек отображают экспериментальные данные с одной и той же конфигурацией форсунки, но при различных уровнях обогащения кислородом. Характерная кривая эмиссии NOx в зависимости от кислородного обогащения ясно видна для каждого набора данных. Количество NOx увеличивается с обогащением, но все же оказывается значительно меньшим объема снижения NOx благодаря тщательному выбору форсунки для данной горелки. Это означает, что увеличение NOx с обогащением может легко контролироваться при данной конструкции горелки. В дополнение к более высокой выходной скорости этот результат указывает также на то, что и внешние углы форсунки и выравнивание струй топлива/кислорода способствуют снижению образования NOx. В дополнение к понижению эмиссии NOx внешние углы форсунки помогают также улучшить эффективность топлива в однопроходной конструкции печи, для которой данная горелка и была протестирована. На фиг.15 показан этот результат.

Для пояснения смысла формфактора σ=P2/2A в реальных измерениях рассмотрим одну из форсунок, использованную в этом примере. Форсунка типа "молния" имеет четыре щели, как показано на фиг.6. Длина щели 607 составляет 0,824 дюйма, а длины щелей 609, 611, 613 и 615 все составляют 0,48 дюйма. Полуокружность на краях всех щелей имеет радиус 0,034 дюйма. Расстояние между центрами четырех горизонтальных щелей составляет 0,165 дюйма, и расстояние от центра любой из двух самых крайних горизонтальных щелей до ближайшего края вертикальной щели - также 0,165 дюйма. Периметр смоченного отверстия такой форсунки составляет 4,78 дюйма и площадь составляет 0,28 кв. дюйма. Рассчитанный формфактор для такой форсунки составляет приблизительно 40. Экспериментально было показано, что эти форсунки с очень извилистыми периметрами имеют более высокие показатели вовлечения жидкости, по сравнению с простыми форсунками, имеющими круглые открытия.

Реферат

Изобретение относится к области энергетики. Узел горелок содержит удлиненный корпус, имеющий периферийную часть, выпускную сторону, смежную с зоной горения, и ось, причем ось проходит через зону горения, одну или более окислительных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска газообразного оксиданта в зону горения, и одну или более топливных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска топлива в зону горения, при этом, по меньшей мере, одна из окислительных и топливных форсунок характеризуется формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определяемый как σ=Р2/2А, где Р - значение периметра выпускного отверстия и А - площадь выпускного отверстия. По меньшей мере, одна, из одной или более, топливная форсунка и, по меньшей мере, одна, из одной или более, окислительная форсунка расположены на равных радиальных расстояниях от оси. По меньшей мере, одна, из одной или более, топливная форсунка расположена между двумя окислительными форсунками. По меньшей мере, одна, из одной или более, топливная форсунка расположена на радиальном расстоянии от оси, большем радиального расстояния от оси, по меньшей мере, одной, из одной или более, окислительной форсунки. Удлиненный корпус разделен горизонтальной плоскостью, содержащей ось удлиненного корпуса, в котором число окислительных форсунок, расположенных выше плоскости, больше числа окислительных форсунок, расположенных ниже плоскости, и в котором число топливных форсунок, расположенных ниже плоскости, больше числа топливных форсунок, расположенных в�

Формула

(a) удлиненный корпус, имеющий периферийную часть, выпускную сторону, смежную с зоной горения, и ось, причем ось проходит через зону горения,

(b) одну или более окислительных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска газообразного оксиданта в зону горения, и

(c) одну или более топливных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска топлива в зону горения,

при этом, по меньшей мере, одна из окислительных и топливных форсунок характеризуется формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определяемый как

σ=Р2/2А,

где Р - значение периметра выпускного отверстия и А - площадь выпускного отверстия.

(a) удлиненный корпус, имеющий периферийную часть, выпускную сторону, смежную с зоной горения, и ось, причем ось проходит через зону горения,

(b) одну или более топливных форсунок, расположенных на выпускной стороне удлиненного корпуса, и приспособленных для выпуска топлива в зону горения, и

(c) вспомогательную горелку, расположенную в пределах удлиненного корпуса, и приспособленную для горения топлива с кислородсодержащим газом, имеющим в своем составе от 20,9 об.% до более 99,5 об.% кислорода, и для выпуска из нее продуктов горения в зону горения,

при этом, по меньшей мере, одна из топливных форсунок характеризуется формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определяемый как

σ=P2/2А,

где Р - значение периметра выпускного отверстия и А - площадь выпускного отверстия.

(а) обеспечение узла горелок, включающего:

(1) удлиненный корпус, имеющий периферийную часть, выпускную сторону, смежную с зоной горения, и ось, причем ось проходит через зону горения,

(2) одну или более окислительных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска газообразного оксиданта в зону горения, и

(3) одну или более топливных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска топлива в зону горения,

при этом, по меньшей мере, одна из окислительных и топливных форсунок характеризуется формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определяемый как

σ=Р2/2А,

где Р - значение периметра выпускного отверстия и А - площадь выпускного отверстия,

(b) выпуск газообразного оксиданта через одну или более окислительных форсунок в зону горения, и

(c) выпуск топлива через одну или более топливных форсунок в зону горения и сжигание топлива с газообразным оксидантом в зоне горения.

(a) обеспечение узла горелок, включающего:

(1) удлиненный корпус, имеющий периферийную часть, выпускную сторону, смежную с зоной горения, и ось, причем ось проходит через зону горения,

(2) одну или более окислительных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска газообразного оксиданта в зону горения, и

(3) одну или более топливных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска топлива в зону горения, и

(4) канал, расположенный в пределах периферийной части удлиненного корпуса и связывающий поток с зоной горения, причем канал приспособлен для введения кислородсодержащего газа в зону горения и для удаления продуктов горения из зоны горения,

при этом, по меньшей мере, одна из окислительных и топливных форсунок характеризуется формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определяемый как

σ=P2/2А,