Способ подачи тепла в энергосистеме с внешним огневым нагревом (варианты) и устройство для его осуществления (варианты) - RU2126514C1

Код документа: RU2126514C1

Чертежи

Описание

Изобретение относится к способу и системам для сгорания топлива с целью подачи тепла к бойлерам и перегревателям энергетических установок с внешним огневым нагревом.

Системы сгорания, используемые в настоящее время для энергетических установок с внешним огневым нагревом, могут быть разделены на две категории: системы, в которых воздух, подаваемый в камеру сгорания, подогревается, и системы, в которых воздух не подвергается подогреву. Система сгорания с подогревом воздуха обеспечивает более высокую эффективность энергетической системы, поскольку тепло высвобождается в температурном диапазоне, который выше температуры, при которой топочные газы используются для подогрева встречного воздуха, например, обычно в температурном диапазоне, находящемся приблизительно выше 700o F /371oC/.

Два известных типа процессов сгорания включают в себя системы сгорания с распыляемым углем /в которых угол для сгорания измельчается в мелкий порошок/ и системы сгорания с псевдоожиженным слоем. Системы сгорания с распыляемым углем обычно используются только для сжигания угля /который в отличие от других видов топлива может быть размолот в мелкий порошок/. Для обеспечения полного сгорания мелкий угольный порошок обычно сжигается при наличии 15 - 20% избыточного воздуха. Отвод тепла осуществляется посредством специальных труб, окружающих зону пламени. В этих трубах рабочая среда /обычно вода/ доводится до кипения, тем самым предотвращается перегрев и прожигание труб.

Температура сгорания обычно весьма высока, так что в качестве побочного продукта образуются оказывающие вредное воздействие на окружающую среду окислы азота /NOx/. Высокая температура сгорания также препятствует удалению, например, через известняковую добавку, оказывающих вредное влияние на окружающую среду серных газов.

В системах сгорания с псевдоожиженным слоем сгоранию могут подвергаться различные виды твердого топлива. Топливо обычно подается в зону сгорания, смешанным с известняком; назначение известняка заключается в удалении серных газов. Как и в случае системы с распылением угля, топливо обычно сжигается по меньшей мере при 15 - 20% избыточного воздуха, с тем чтобы обеспечить его полное сгорание. Специальные охладительные трубы, которые забирают тепло в таких камерах сгорания, располагаются непосредственно в зоне сгорания, обеспечивая тем самым эффективное охлаждение. В результате этого в системах с псевдоожиженным слоем сгорания топлива может осуществляться при температурах, приблизительно составляющих 1600oF /871oC/. При таких температурах известняк поглощает серные газы и из воздуха не образуются газы NOx. Однако вследствие того, что масса тепла выделяется посредством простого охлаждения топочного газа от 1600oF примерно до 700oF /от 871oC примерно до 370oC/, в этом случае выделяется недостаточное количество тепла для повторного нагрева рабочей среды при силовом цикле и таким образом сжижается эффективность энергетической системы.

В качестве ближайшего аналога принят способ подачи тепла к

энергосистеме с внешним огневым нагревом, включающий сжигание топлива в нескольких камерах сгорания с последующей теплопередачей и устройство для подачи тепла к энергетической системе с внешним

огневым нагревом для сжигании топлива в нескольких камерах сгорания с последующим охлаждением, содержащее подогреватель для подогрева поступающего потока воздуха с использованием теплопередачи от

потока топочного газа, первую из камер сгорания для сгорания смеси подогретого воздуха и части общего количества топлива для формирования первого потока топочного газа, по меньшей мере, одну

дополнительную камеру сгорания, последовательно расположенную для сгорания остального топлива, на одной или более из последовательных стадий для формирования на каждой стадии потока топочного газа,

использующего потока топочного газа, создаваемого на непосредственно предшествующей стадии /SU 1726897 A, F23 C 6/04, 1992 г./

Данному техническому решению присущи все недостатки, описанные

выше.

Задачей изобретения является повышение эффективности энергетической системы. Согласно первому аспекту изобретения данная задача решается в способе подачи топлива к энергосистеме с

внешним огневым нагревом, включающем сжигание топлива в нескольких камерах сгорания с последующей теплопередачей, содержащем следующие стадии;

подачу потока подогретого воздуха и части общего

количества топлива, предназначенного для сгорания, к первой камере сгорания;

сгорание смеси подогретого воздуха и топлива для сжигания для формирования первого потока топочного газа; при

этом

выбор количества топлива, подаваемого к первой камере сгорания, таким образом, чтобы температура первого потока поточного газа была ниже температуры, при которой образуются газы окислов

азота; передачу тепла от первого потока топочного газа к потоку рабочей среды из энергетической системы с внешним огневым нагревом;

сгорание остального топлива на последовательных одной или

более стадиях сгорания для формирования на каждой стадии потока топочного газа с использованием потока топочного газа, создаваемого на непосредственно предшествующей стадии сгорания;

выбор

количества топлива на каждой последовательной стадии сгорания таким образом, чтобы температура потока топочного газа, создаваемого на стадии сгорания, была ниже температуры, при которой образуются

газы оксидов азота;

причем сумма возрастания температуры, взаимосвязанных с каждой стадией сгорания, равна возрастанию температуры, взаимосвязанному со сгоранием всего топлива при одной

стадии сгорания с использованием минимального количества воздуха, необходимого для сгорания и

теплопередачу от каждого последовательного потока топочного газа к потоку рабочей среды из

энергетической системы с внешним огневым нагревом.

Согласно второму аспекту изобретения задача решается в способе подачи тепла к энергосистеме с внешним огневым нагревом, включающем

сжигание топлива в нескольких камерах сгорания с последующей теплопередачей, содержащем следующие стадии

подачу потока подогретого воздуха и части общего количества топлива к первой камере

сгорания;

сгорание смеси подогретого воздуха и топлива для формирования первого потока топочного газа; при этом

количество топлива, подаваемого к первой камере сгорания, выбирается

таким образом, чтобы температура первого потока топочного газа была меньше температуры, при которой образуются газы окислов азота;

теплопередачу от первого потока топочного газа к потоку

рабочей среды из энергетической системы с внешним огневым нагревом:

сгорание смеси первого потока топочного газа и второй части топлива во второй камере сгорания для формирования второго

потока топочного газа; причем

количество топлива, подаваемого ко второй камере сгорания, выбирается таким образом, чтобы температура второго потока топочного газа была ниже температуры, при

которой образуются газы окислов азота;

теплопередачу от второго потока топочного газа к потоку рабочей среды из энергетической системы с внешним огневым нагревом;

сгорание смеси

второго потока топочного газа и третьей части топлива в третьей камере сгорания для формирования третьего потока топочного газа, при этом

количество топлива, подаваемого к третьей камере

сгорания, выбирается таким образом, чтобы температура третьего потока топочного газа была ниже температуры, при которой образуются газы окислов азота и

теплопередачу от третьего потока

топочного газа к потоку рабочей среды из энергетической системы в внешним огневым нагревом; причем

сумма возрастаний температуры, взаимосвязанных с каждой стадией сгорания, равна возрастанию

температуры, взаимосвязанному со сгоранием всего топлива при одной стадии сгорания с использованием минимального количества воздуха, необходимого для сгорания.

Согласно третьему аспекту

изобретения задача решается в устройстве для подачи тепла к энергетической системе с внешним огневым нагревом для сжатия топлива в нескольких камерах сгорания с последующим охлаждением содержащем

подогреватель для подогрева потока поступающего воздуха с использованием теплопередачи от потока топочного газа;

первую из камер сгорания для сгорания смеси подогретого воздуха и части

общего количества топлива для формирования первого потока топочного газа;

по меньшей мере одну дополнительную камеру сгорания, расположенную последовательно для сгорания остального топлива на

одной или более последовательных стадиях для формирования на каждой стадии потока топочного газа, с использованием потока топочного газа, создаваемого на непосредственно предшествующей стадии сгорания;

измерительный прибор для выбора количества топлива, подаваемого к первой камере сгорания, так чтобы температура первого потока топочного газа была ниже той температуры, при которой

образуются газы окислов азота;

первый теплообменник для теплопередачи от первого потока топочного газа к потоку рабочей среды из энергетической установки с внешним огневым нагревом;

по меньшей мере один измерительный прибор для выбора количества топлива на каждой последовательной стадии сгорания, так чтобы температура потока топочного газа, создаваемого на стадии сгорания, была

ниже той температуры, при которой образуются газы окислов азота; при этом сумма возрастаний температуры, взаимосвязанных с каждой стадии сгорания, равна возрастанию температуры, взаимосвязанному со

сгоранием всего топлива на одной стадии при использовании минимального количества воздуха, необходимого для сгорания; и

по меньшей мере один дополнительный теплообменник для теплопередачи от

каждого последовательного потока топочного газа к потоку рабочей среды из энергетической системы с внешним огневым нагревом.

Согласно четвертому аспекту изобретения задача решается в

устройстве для подачи тепла к энергетической системе с внешним огневым нагревом для сжигания топлива в нескольких камерах сгорания с последующим охлаждением, содержащем

подогреватель для

подогрева потока входящего воздуха, с использованием тепла, передаваемого от потока топочного газа;

первую камеру сгорания для сгорания смеси подогретого воздуха и части общего количества

топлива для формировании первого потока топочного газа;

вторую камеру сгорания для сгорания смеси первого потока топочного газа и второй части топлива с целью формирования второго потока

топочного газа;

первый измерительный прибор для выбора количества топлива, подаваемого к первой камере сгорания, так чтобы температура первого потока топочного газа была ниже температуры, при

которой образуется газы окислов азота;

первый теплообменник для теплопередачи от первого потока топочного газа к потоку рабочей среды из энергетической системы с внешним огневым нагревом;

второй измерительный прибор для выбора количества топлива, подаваемого к второй камере сгорания, так чтобы температура второго потока топочного газа была ниже температуры, при которой образуются

газы окислов азота;

второй теплообменник для теплопередачи от второго потока топочного газа к потоку рабочей среды из энергетической системы с внешним огневым нагревом;

третью камеру

сгорания для сгорания смеси второго потока топочного газа и третьей части топлива для формирования третьего топочного газа;

третий измерительный прибор для выбора количества топлива,

подаваемого к третьей камере сгорания, так чтобы температура третьего потока топочного газа была ниже температуры, при которой образуются газы окислов азота;

третий теплообменник для

теплопередачи от третьего потока топочного газа к потоку рабочей среды из энергетической системы с внешним огневым нагревом; при этом

сумма возрастаний температуры, взаимосвязанных с каждой

стадией сгорания, равна возрастанию температуры, взаимосвязанному со сгоранием всего упомянутого топлива при одной стадии сгорания с использованием минимального количества воздуха, необходимого для

сгорания.

В предпочтительных вариантах осуществления изобретения способ и устройство могут дополнительно включать в себя четвертый цикл сгорания, при котором смесь третьего потока топочного газа и четвертой части топлива сгорания в четвертой камере сгорания для образования четвертого потока топочного газа. Количество топлива, подаваемого к четвертой камере сгорания, выбирается таким образом, чтобы температура четвертого потока топочного газа была ниже температуры, при которой образуются газы окислов азота. Затем тепло передается от четвертого потока топочного газа к потоку рабочей среды из энергетической системы с внешним огневым нагревом. Сумма возрастаний температуры, взаимосвязанных с каждой стадией сгорания при системе с четырьмя циклами, равна возрастанию температуры, взаимосвязанному со сгоранием всего топлива за одну стадию сгорания при использовании минимального количества воздуха, необходимого для сгорания.

В других предпочтительных вариантах осуществления изобретения тепло дополнительно передается от последнего потока топочного газа к поступающему потоку воздуха для предварительного нагрева этого воздушного потока, после чего поток топочного газа удаляется в атмосферу. Серные газы также могут быть удалены из потока топочного газа, например, путем добавления к топливу известняка на последних стадиях сгорания /например, к третьей или четвертой камере сгорания/, либо путем газоочистки последнего потока топочного газа /например, третьего или четвертого потока/ до выделения этого потока в атмосферу. Одна или более из камер сгорания /например, третья или четвертая камера/ может представлять собой камеру сгорания с псевдоожиженным слоем, в том случае, когда какой-либо из потоков топочных газов не содержит достаточного количества кислорода для сгорания, часть подогретого потока воздуха может быть отведена и сожжена вместе с топливом для пополнения этого дефицита.

Температура каждого потока топочного газа предпочтительно составляет не более 1700oF /927oC/, например, не более 1600 - 1700oF с тем, чтобы предотвратить образование газов окислов азота. Общий избыток воздуха по отношению к общему количеству потребного топлива предпочтительно составляет 5 - 7%.

Существенное преимущество многостадийной системы сгорания согласно изобретению заключается в том, что степень охлаждения топочного газа на какой-либо стадии /а, следовательно, и температура выделяемого топлива/ может контролироваться путем управления количеством стадий сгорания. А это, в свою очередь, обеспечивает возможность согласования температуры выделяемого тепла с термическими характеристиками рабочей среды. Способность точного расчета температуры выделяемого тепла в любой точке в процессе сгорания для согласования с термическими характеристиками рабочей среды посредствам манипулирования количеством стадий сгорания обеспечивает весьма эффективное средство повышения коэффициента полезного действия энергетической установки.

Поскольку в процессе сгорания используется подогретый воздух, тепло выделяется при достаточно высоких температурах, с тем, чтобы обеспечить повторное нагревание рабочей среды энергетической системы, а это приводит к дальнейшему повышению эффективности. Поскольку эти температуры могут быть выбраны так, чтобы они были существенно выше температуры, до которой топочный газ будет охлаждаться в конечном теплообменнике, количество тепла, создаваемое при более высоких температурах, будет больше количества тепла, образуемого при меньших температурах. Использование множественных стадий сгорания дополнительно обеспечивает выделение тепла при более высоких температурах за счет сужения степени охлаждения топочного газа на любой стадии сгорания. Практический результат заключается в том, что средняя температура, тем самым обеспечивая использование предложенной системы для силового цикла с одним или многочисленным повторным нагревом рабочей среды и дополнительное повышение эффективности. В то же время температура любого потока топочного газа, создаваемого в процессе сгорания, никогда не превысит тот уровень /приблизительно 1600 - 1700oF/ /870 - 927oC/, при котором серные газы могут быть эффективно удалены, например, путем добавления известняка, и при котором образуются газы окислов азота, что приводит к чистому в отношении окружающей среды производству топлива.

Другое преимущество заключается в том, что поскольку сжигается лишь часть топлива в каждой камере сгорания, количество воздуха в любой данной камере сгорания остается высоким, в то время как общий избыток воздуха по отношению к общему количеству сгораемого топлива составляет лишь 5 - 7%. Этим уменьшаются потери тепла с газами, уходящими в дымоход.

Поскольку нет необходимости в создании камер сгорания с трубами или другими поверхностями, потребляющими тепло, газ или воздух может проходить через камеры сгорания с резко увеличенной скоростью, тем самым уменьшается общий размер камеры сгорания. Кроме того, теплообменники, используемые для получения тепла, могут быть изготовлены заранее и доставлены на место в виде легко собираемых секций, за счет чего резко уменьшается стоимость сооружения такой системы сгорания. Дополнительное преимущество заключается в том, чтобы трубы теплообменника не подвергаются взаимодействию чрезмерно высоких температур, как в случае системы сгорания с распылением угля, а также эрозии, от псевдоожиженного слоя. В результате для труб теплообменника могут быть использованы более дешевые материалы, причем в меньших количествах, что дополнительно способствует снижению стоимости системы.

Другое преимущество заключается в том, что предложенная система легко управляется и всегда можно отрегулировать количество как топлива, так и воздух для любой конкретной системы сгорания.

Иные отличительные признаки и преимущества изобретения будут очевидны из нижеследующего описания предпочтительных вариантов его осуществления и из формулы изобретения.

Краткое описание чертежей.

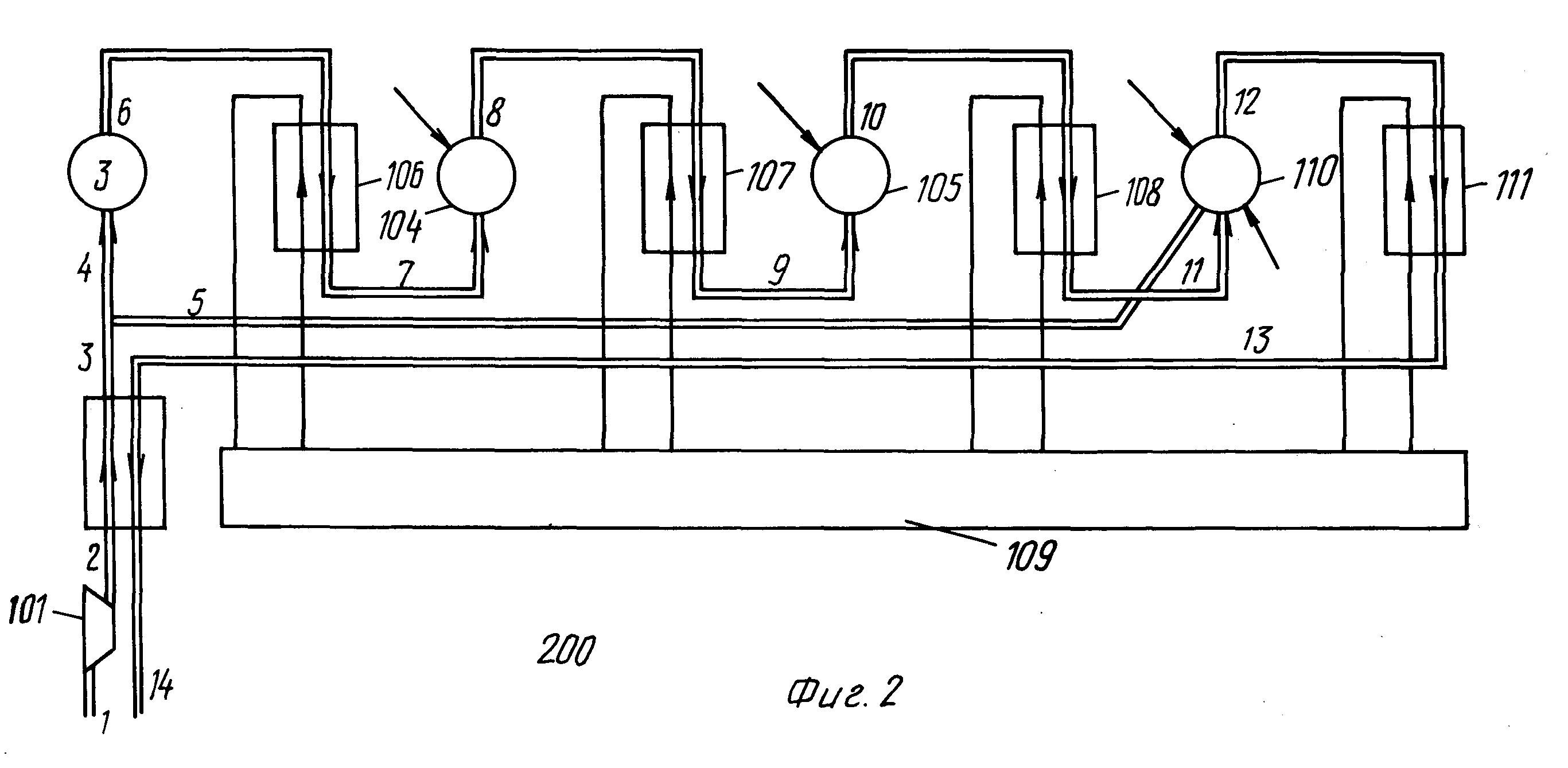

На фиг. 1 представлено схематическое изображение варианта осуществления способа и устройства согласно настоящему изобретению с тремя циклами сгорания.

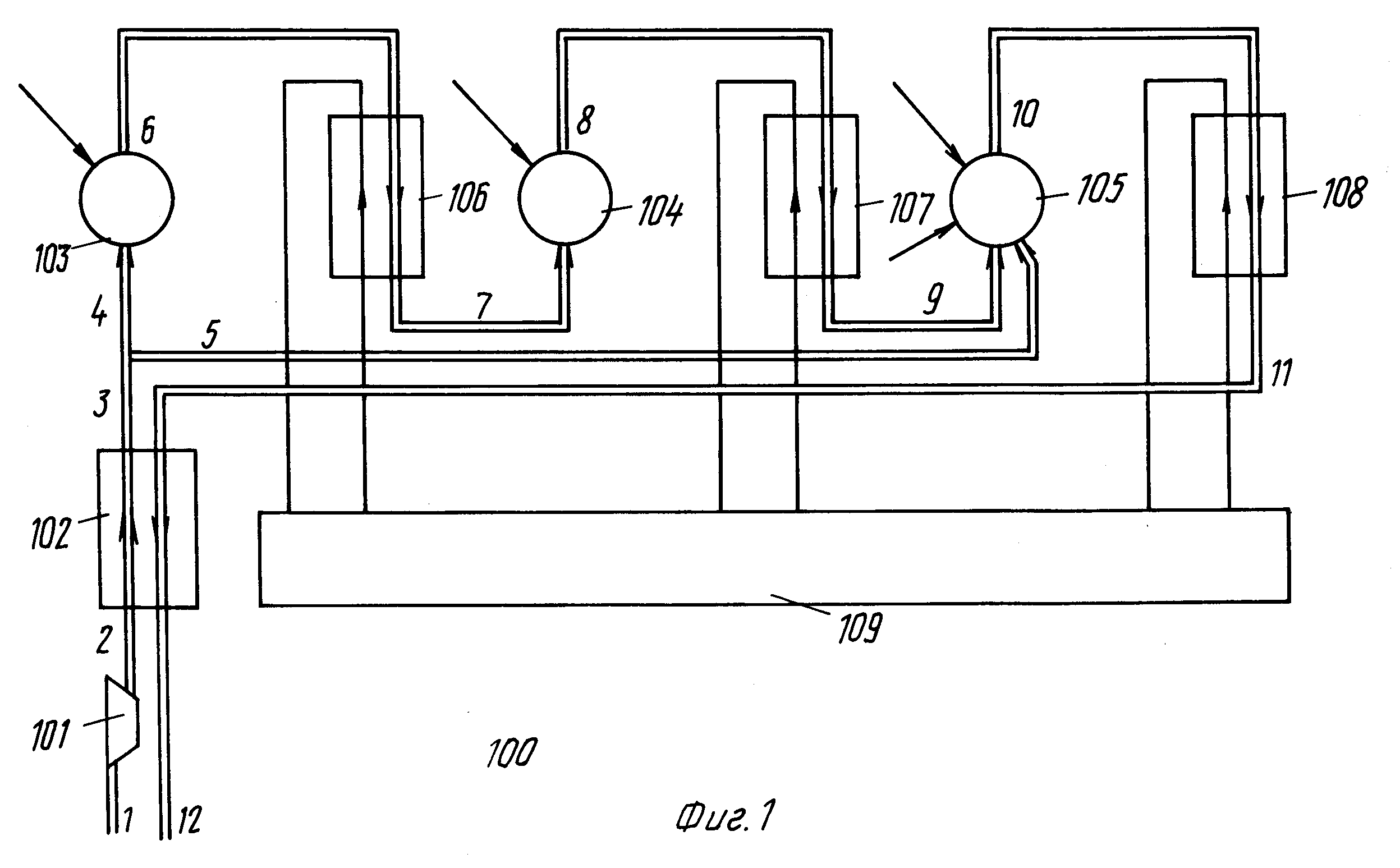

На фиг. 2 представлено схематическое изображение варианта осуществления способа и устройства согласно настоящему изобретению с четырьмя циклами сгорания.

Это изобретение представляет собой новые способ и устройство для сгорания топлива для подвода тепла к энергетическим установкам с внешним огневым нагревом. На фиг. 1 схематически представлен вариант осуществления предпочтительного устройства, которое может быть использовано в случае способа согласно настоящему изобретению. Точнее, на фиг. 1 представлена система сгорания 100, которая включает в себя вентилятор 101, подогреватель воздуха 102, камеры сгорания 103, 104 и 105, теплообменники 106, 107 и 108, а также внешнюю энергетическую систему 109.

Энергетическая система 109 может представлять собой любую систему преобразования энергии с внешним прямым огневым нагревом. Система сгорания согласно изобретению особенно полезна в случае силовых циклов и систем, в которых большое количество тепла, требуемое для циклов преобразования энергии, используется не для испарения рабочей среды, а скорее для ее перегрева и повторного нагрева. Примеры таких энергетических систем описаны, например, в патентах США NN 4632006 и 4899545, которые введены сюда посредствам ссылки на них.

Если обратиться к фиг. 1, то атмосферный воздух с параметрами в точке 1 подается в систему сгорания 100 посредством вентилятора 101. После того как давление воздуха увеличится, поток воздуха выходит из вентилятора, имея параметры точки 2. Затем воздух проходит через подогреватель 102, где он нагревается до температуры, приблизительно составляющей 500 - 600oF /260- 316oC/ и приобретает параметры точки 3. После этого поток воздуха подразделяется на два подпотока с параметрами соответственно в точках 4 и 5. Подпоток с параметрами точки 4 /состоящий большей частью из воздуха/, затем направляется в первую камеру сгорания 103, где он сжигается совместно с топливом, подаваемый к камере 103 в таком количестве, чтобы создать топочные газы, которые покидают камеру сгорания 103 при температуре, не превышающей 1600 - 1700oF /871 - 927o C/, которая необходима для предотвращения образования газов окислов азота. Количество топлива, подаваемого к камере 103, представляет собой лишь часть общего количества топлива, предназначенного для сгорания.

После этого топочный газ, имеющий параметры точки 6, проходит через первый теплообменник 106. Рабочая среда энергетической системы 109 также проходит через теплообменник 106 противотоком, в результате чего этой рабочей среде передается тепло топочного газа. Затем охлажденный топочный газ выходит из теплообменника 106, приобретая параметры точки 7. Температура в точке 7 выбирается таким образом, чтобы обеспечить необходимую высокую температуру тепла, передаваемого рабочей среде. При необходимости температура в точке 7 может существенно выше температуры в точке 4, так что все тепло, передаваемое рабочей среде в первом теплообменнике, будет иметь относительно высокую температуру.

Поскольку только часть общего количества топлива, предназначенного для сгорания, сжигается в первой камере сгорания 103, топочный газ, покидающий первую камеру сгорания, все еще содержит значительное количество кислорода и таким образом может быть использован для дальнейшего сгорания. Поэтому после прохождения через теплообменник 106 топочный газ, имеющий параметры точки 7, направляется во вторую камеру сгорания 104, которая вновь запитывается топливом в количестве, необходимом для создания топочных газов, выходящих из камеры сгорания 104, при температуре, не превышающей 1600 - 1700oF /871 - 927oC/.

Топочный газ покидает вторую камеру сгорания 104 с параметрами, соответствующими точке 8. После этого топочный газ проходит через второй теплообменник 107 и вновь охлаждается, при этом происходит передача тепла рабочей среде энергетической системы 109 и получение параметров в точке 9.

Температура топочного газа в точке 9 выбирается таким образом, чтобы обеспечить необходимую высокую температуру тепла, выделяемого в теплообменнике 107 и передаваемого рабочей среде. Поскольку как в первой, так и во второй камерах сгорания сжигается лишь часть топлива, предназначенного для сгорания, топочный газ, имеющий параметры точки 9, все еще содержит достаточное количество кислорода, необходимое для завершения сгорания в третьей камере сгорания 105. Однако, если в топочном газе содержится недостаточное количество кислорода, чтобы обеспечить полное сгорание в третьей камере сгорания, поток подогретого воздуха, имеющего параметры точки 5, дополнительно подается в третью камеру сгорания 105.

Остаток топлива подается в третью камеру сгорания 105 для завершения процесса сгорания, опять принимая во внимание, чтобы количество топлива выбиралось таким образом, чтобы температура получаемого топочного газа не превышала 1600 - 1700oF /871 - 927oC/. Для поглощения серных газов из топочного газа в камеру сгорания 105 может быть добавлен известняк, тем самым осуществляется эффективное управление их выпуском. С этой целью третья камера сгорания 105 может представлять собой камеру с псевдоожиженным слоем.

Топочный газ, покидающий третью камеру сгорания 105 и имеющий параметры точки 10, проходит через третий теплообменник 108, где вновь передает тепло рабочей среде от энергетической системы 109, а затем покидает теплообменник 108, имея параметры точки 11. Температура в точке 11 ниже температуры в точках 7 и 9, то есть выхода из первого и второго теплообменников 106 и 107. После этого топочный газ направляется противотоком воздуху, поступающему в подогреватель 102, и охлаждается так, что имеет параметры точки 12. Затем он удаляется в дымоход.

Каждая отдельная система сгорания взаимосвязана с возрастанием температуры потока поступающих газов. Общее возрастание температуры во всех камерах сгорания равно возрастанию, которое было бы доступно, если бы топливо сжигалось на одной стадии с использованием минимального количества воздуха, необходимого для полного сгорания. Однако возможно, что вследствие относительно высокой температуры топочного газа, поступающего во вторую и третью камеры сгорания, количество топлива, которое может сжигаться в этих камерах, должно быть уменьшено, с тем, чтобы температура топочного газа, покидающего эти камеры сгорания, не превышала величины порядка 1600 - 1700oF /871 - 927oC/. В результате этого полное увеличение температуры во всех трех камерах сгорания может быть меньше полного возрастания температуры, определяемого сгоранием всего топлива на одной стадии. Это, в свою очередь, может вызвать сохранение топочным газом, покидающим третью камеру сгорания, значительного количества кислорода, приводя тем самым к неприемлемо большему избытку воздуха для всего процесса сгорания. Чтобы избежать этой проблемы, может быть использована дополнительная стадия сгорания, то есть четвертая камера сгорания.

Система 200 с четырьмя стадиями сгорания представлена на фиг. 2. Система сгорания 200 идентична система 100 /фиг. 1/, за исключением того, что она дополнительно включает в себя четвертую камеру сгорания 110 и четвертый теплообменник 111. После того как раз выходит из третьего теплообменника 108, имея параметры точки 11, он подается в четвертую камеру сгорания 110 совместно с остающимся топливом, с тем, чтобы завершить процесс сгорания /вновь следует позаботиться о выборе количества топлива таким, образом, чтобы температура получаемого топочного газа не превышала 1600 - 1700oF /871 - 927oC/. Если содержание кислорода в топочном газе недостаточно для обеспечения полного сгорания, в камеру 110 дополнительно подается поток подогретого воздуха с параметрами в точке 5. В камеру сгорания 110 также может быть добавлен известняк для поглощения из топочного газа сепрных газов /в том случае камера сгорания 110 может представлять собой камеру с псевдоожиженным слоем/.

Топочный газ, покидающий четвертую камеру сгорания и имеющий параметры точки 12, проходит через четвертый теплообменник 111, где он передает тепло рабочей среде от энергетической системы 109, а затем выходит из теплообменника 111 с параметрами точки 13. Температура в точке 13 ниже температуры в точках 7, 9, и 11, то есть в точках выхода из первого, второго и третьего теплообменников 106, 107 и 108. После этого топочный газ противотоком к поступающему воздуху подается в подогреватель воздуха 102 и охлаждается для получения параметров точки 14. Затем он выводится дымоход.

Хотя настоящее изобретение описано применительно к определенному количеству предпочтительных вариантов его осуществления, для квалифицированных специалистов в этой области очевидны многие изменения и модификации этих вариантов. Предполагается, что прилагаемая формула изобретения охватывает все модификации и изменения, которые находятся в объеме изобретения и не отклоняются от его существа.

Например, хотя описанные выше системы представлены как трехступенчатые и четырехступенчатые системы сгорания, очевидно, что может быть использовано любое количество стадий, то есть устройство может иметь более трех и четырех стадий, либо даже всего лишь две. Количество стадий выбирается на основе термических характеристик потока рабочей среды, так, чтобы при этих характеристиках они соответствовали температуре выделяемого тепла. При этом выделенное тепло может быть точно рассчитано для соответствия требованиям энергетической установки, тем самым увеличивается общая эффективность.

Очистка топочных газов с целью удаления серных газов может быть выполнена до удаления газов в дымоход, например, посредством использования газоочистителя.

Большое количество камер может быть расположено по вертикали, то есть последняя камера сгорания сверху, а предыдущая камера сгорания снизу. В таком случае система может иметь такую конфигурацию, что зола из конечной камеры сгорания, также как и топливо, которое не полностью сгорело в конечной камере сгорания, последовательно падает вниз к каждой предыдущей камере сгорания. Такое расположение гарантирует сгорание всего топлива и в то же время обеспечивает возможность удаления золы только из самой нижней камеры.

Реферат

Способ и устройство для многоступенчатого сгорания предназначены для использования совместно с энергетическими установками с внешним огневым нагревом. Степень охлаждения топочного газа на какой-либо стадии контролируется путем управления количеством стадий сгорания. Обеспечиваются возможность согласования температуры выделяемого тепла на каждой стадии с термическими характеристиками рабочей среды из энергетической установки. Повышается эффективность энергетической системы, 4 с. и 32 з.п.ф-лы, 2 ил.

Формула

сгорание смеси первого потока топочного газа и второй части топлива во второй камере сгорания для формирования второго потока топочного газа; причем количество топлива, подаваемого ко второй камере сгорания, выбирают таким образом, чтобы температура второго потока топочного газа была ниже температуры, при которой образуются газы окислов азота; теплопередачу от второго потока топочного газа к потоку рабочей среды из энергосистемы с внешним огневым нагревом; сгорание смеси второго потока топочного газа и третьей части топлива в третьей камере сгорания для формирования третьего потока топочного газа, при этом количество топлива, подаваемого к третьей камере сгорания, выбирают таким образом, чтобы температуры третьего потока топочного газа была ниже температуры, при которой образуются газы окислов азота; и теплопередачу от третьего потока топочного газа к потоку рабочей среды из энергосистемы с внешним огневым нагревом; причем сумма возрастаний температуры, взаимосвязанных с каждой стадией сгорания, равна возрастанию температуры, взаимосвязанному со сгоранием всего топлива при одной стадии сгорания с использованием минимального количества воздуха, необходимого для сгорания.

по меньшей мере один измерительный прибор для выбора количества топлива на каждой последовательной стадии сгорания так, чтобы температура потока топочного газа, создаваемого на стадии сгорания, была ниже температуры, при которой образуются газы окислов азота; при этом сумма возрастаний температуры, взаимосвязанных с каждой стадией сгорания, равна возрастанию температуры, взаимосвязанному со сгоранием всего топлива на одной стадии сгорания при использовании минимального количества воздуха, необходимого для сгорания, и по меньшей мере, один дополнительный теплообменник для передачи тепла от каждого последовательного потока топочного газа к потоку рабочей среды из энергосистемы с внешним огневым нагревом.

подаваемого ко второй камере сгорания так, чтобы температура второго потока топочного газа были ниже температуры, при которой образуются газы окислов азота; второй теплообменник для теплопередачи от второго потока топочного газа к потоку рабочей среды из энергосистемы с внешним огневым нагревом; третью камеру сгорания для сгорания смеси второго потока топочного газа и третьей части топлива для формирования третьего потока топочного газа; третий измерительный прибор для выбора количества топлива, подаваемого к третьей камере сгорания так, чтобы температура третьего потока топочного газа была ниже температуры, при которой образуются газы окислов азота; третий теплообменник для передачи тепла от третьего потока топочного газа к потоку рабочей среды из энергосистемы с внешним огневым нагревом; при этом сумма возрастаний температуры, взаимосвязанных с каждой стадией сгорания, равна возрастанию температуры, взаимосвязанному со сгоранием всего топлива на одной стадии сгорания с использованием минимального количества воздуха, необходимого для сгорания.

Комментарии