Саморегенерирующая промышленная горелка и промышленная печь для выполнения саморегенерирующихся процессов горения - RU2656220C1

Код документа: RU2656220C1

Чертежи

Описание

Настоящее изобретение относится к промышленной горелке для выполнения саморегенерирующихся процессов горения также в режиме пламени. Более конкретно, настоящее изобретение относится к промышленной горелке так называемого «саморегенерирующего» типа.

Настоящее изобретение, кроме того, относится к промышленной печи, в частности промышленной печи для термической обработки изделий, в частности, полуфабрикатов и готовых изделий из железа и стали, металлических и неорганических материалов, содержащей такую промышленную горелку для выполнения саморегенерирующихся процессов горения также и в режиме пламени.

Настоящее изобретение также относится к способу управления саморегенерирующей промышленной горелкой для выполнения саморегенерирующихся процессов горения также и в режиме пламени.

Настоящее изобретение может быть применено ко всем процессам промышленного нагрева или, в более общем смысле, процессам термообработки, осуществляемым в печах, и для которых требуется высокая эффективность предварительного нагрева воздуха для горения, и в течение которого температура процесса является относительно низкой (например, порядка 450°С) или в любом случае меньше, чем температура самовоспламенения топлива, по меньшей мере, в течение большей части времени процесса.

Известны промышленные горелки, которые выполнены с обеспечением извлечения тепла газообразных продуктов сгорания, для предварительного нагрева воздуха для горения, прежде чем он смешается с топливом.

Такие горелки способны нагревать воздух для горения до температур, которые могут быть ниже температуры внутри печи приблизительно на 100°С.

Существуют, в частности, так называемые «регенерирующие горелки», каждая из которых оснащена тепловым аккумулятором, через который поочередно проходят газообразные продукты сгорания и воздух для горения.

Эти «регенерирующие горелки» всегда работают парами, чередуя такт сгорания с тактом всасывания газообразных продуктов сгорания. В каждой паре одна горелка работает как фактическая горелка, с использованием воздуха для горения, который предварительно нагревается во время прохождения через соответствующий тепловой аккумулятор (в котором тепло было аккумулировано в течение предыдущего рабочего цикла), а другая горелка действует как аспиратор или дымовая труба, аккумулируя в соответствующем тепловом аккумуляторе тепло газообразных продуктов сгорания, которые через него всасываются. Через определенные промежутки времени работа двух горелок каждой пары инвертируется.

Также известны горелки так называемых «саморегенерирующих» типов, каждая из которых имеет пару тепловых аккумуляторов и работает одновременно и как фактическая горелка, и как аспиратор или дымоход для газообразных продуктов сгорания, чередуя поток впускаемого воздуха для горения и выпускаемых газообразных продуктов сгорания между собственными двумя тепловыми аккумуляторами.

Одной из главных проблем, возникающих при работе «саморегенерирующих» горелок, является всасывание несгоревших веществ (в частности, моноксида углерода СО), поступающего из пламени.

Эта проблема обычно решается путем перевода горелки в разбавленный или беспламенный режим горения, что обеспечивает возможность отрыва и отхода пламени от самой горелки и, следовательно, обеспечивает возможность сведения к минимуму возможность всасывания несгоревших веществ, находящихся вблизи нее.

Этот режим работы схематически проиллюстрирован на прилагаемом Фиг. 1, на котором схематически показан диффузор 1 «саморегенерирующей» горелки известного типа, применяемой в камере С сгорания. Диффузор 1 содержит первую центральную форсунку 2 для впрыскивания топлива и пару вторых форсунок 3 и 4, расположенных по окружности с центром в первой форсунке 2, по которым поочередно и выборочно проходят воздух для горения и газообразные продукты сгорания (на Фиг. 1 вторая форсунка 3 показана в рабочем режиме введения воздуха для горения в камеру сгорания, а вторая форсунка 4 показана в рабочем режиме отведения газообразных продуктов сгорания, как схематично показано стрелками). Для простоты представления тепловые аккумуляторы, связанные с указанными двумя вторыми форсунками 3 и 4 не показаны, также как и устройство коммутации потоков между ними, которые, однако, должны присутствовать.

Воздух для горения и газообразные продукты сгорания вводят в камеру С сгорания с высокой скоростью (порядка 100 м/с) так, чтобы не генерировать пламя, прикрепленное к диффузору 1, вместо разбавленного режима горения в области Z1, которая сдвинута относительно диффузора 1. Это обеспечивает возможность отделения области Z1 горения от области Z2, в которой газообразные продукты сгорания всасываются из внутренней части камеры С сгорания, сводя, тем самым, к минимуму всасывание несгоревших веществ наружу.

Как известно, для того чтобы иметь возможность устойчиво осуществлять беспламенное горение, необходимо, чтобы температура внутри камеры С сгорания была выше температуры самовоспламенения топлива на такую величину, чтобы избежать даже возможные риски взрыва. Если, например, топливо представляет собой природный газ, то температурный порог, выше которого можно устойчиво осуществлять беспламенное горение, составляет приблизительно 800°С.

Поэтому известные «саморегенерирующие» горелки, как правило, имеют устройство 5 для генерирования пилотного пламени F, как схематически показано на Фиг. 2 (на схеме слева). Устройство 5 содержит дополнительные форсунки для инжекции холодного воздуха для горения, который используется для генерирования пилотного пламени F, прикрепленного к диффузору 1. Пилотное пламя F служит для доведения температуры внутри камеры С сгорания выше 800°С, при достижении которой устройство 5 деактивируется, что обеспечивает возможность работы горелки в беспламенном режиме с предварительным подогревом воздуха для горения, осуществляемым с помощью тепловых аккумуляторов, связанных со вторыми форсунками 3 и 4 (Фиг. 2, диаграмма справа).

Поэтому «саморегенерирующая» горелка может нагревать воздуха для горения с высокой эффективностью предварительного нагрева только тогда, когда камера С сгорания имеет температуру выше 800°С.

На самом деле, для того, чтобы создать пилотное пламя F и удержать его, пока не будет достигнута температура выше температуры самовоспламенения топлива внутри камеры сгорания, используется холодный воздух для горения, так что эффективность предварительного нагрева воздуха для горения падает до 0 для температур внутри камеры сгорания ниже такой температуры (800°С для природного газа).

Эта проблема частично преодолевается с помощью «саморегенерирующих» горелок, которые, в определенном интервале температур, в любом случае ниже температуры самовоспламенения топлива (при использовании природного газа в температурном диапазоне, составляющем от 500°С до 800°С) способны работать в промежуточном режиме, в котором часть воздуха для горения, как правило, его половина, нагревается, а оставшаяся часть используется пилотным устройством 5 холодным для генерирования пилотного пламени F.

Этот рабочий режим схематически представлен на Фиг. 3 со ссылкой на известный уровень техники, на котором первая диаграмма показывает «саморегенерирующую» горелку в рабочем режиме с пилотным пламенем (температура внутри камеры С сгорания ниже 500°С), а вторая диаграмма показывает горелку в рабочем промежуточном режиме, описанным выше (температура внутри камеры С сгорания составляет от 500°С до 800°С), а третья диаграмма показывают горелку в рабочем беспламенном режиме с предварительным нагревом всего воздуха для горения.

Тем не менее, также и в этом случае использование холодного воздуха для получения пилотного пламени невыгодным образом влияет на общую эффективность предварительного нагрева воздуха для горения.

На Фиг. 4 показан график, который иллюстрирует значения эффективности предварительного нагрева воздуха для горения (т.е. соотношение между температурой предварительного нагрева воздуха для горения и температурой внутри камеры сгорания), типичные для «саморегенерирующей» горелки известного типа, когда температура внутри камеры сгорания изменяется в различных рабочих режимах «саморегенерирующей» горелки, как описано выше, и при работе с природным газом.

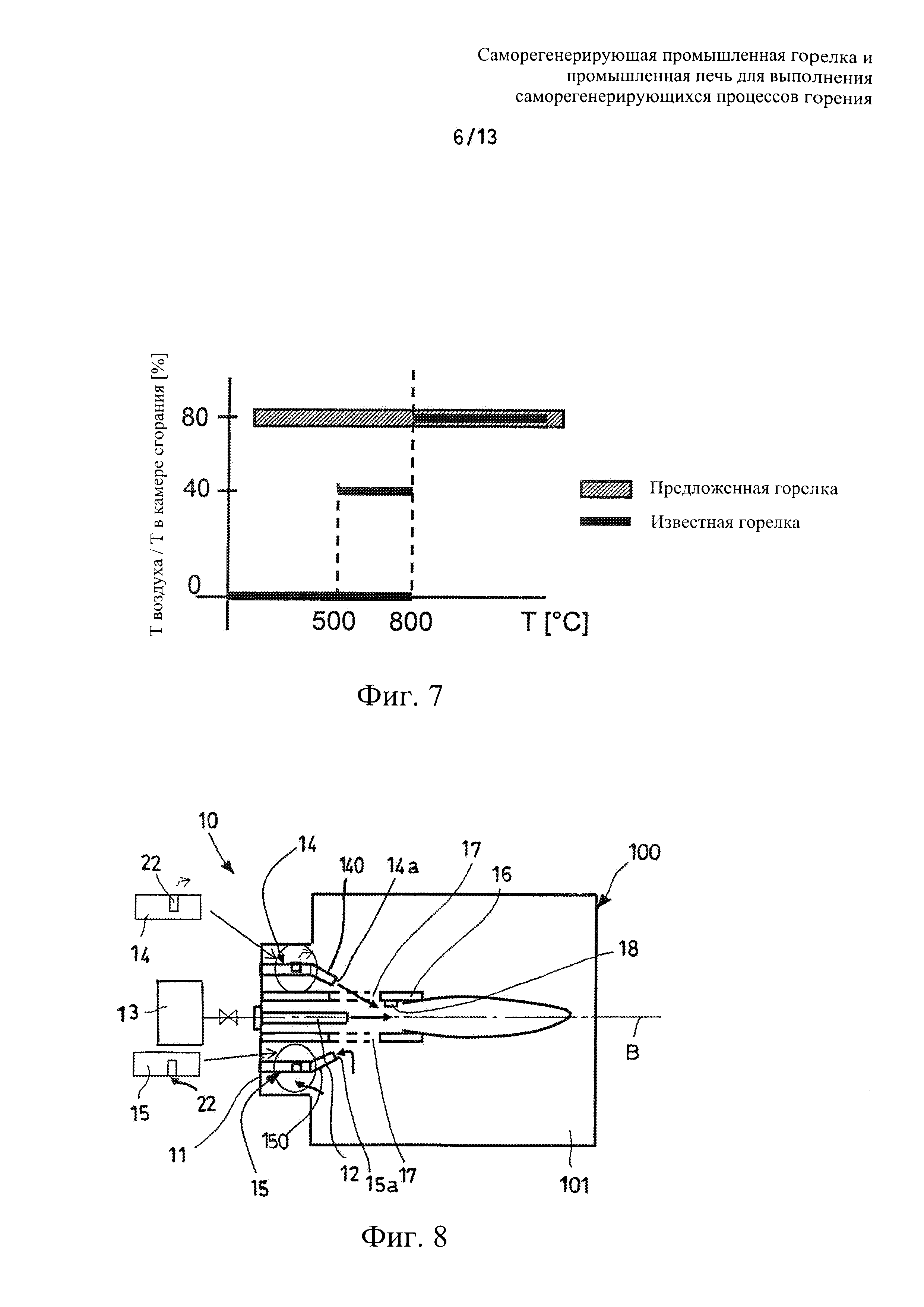

Следует отметить, что для температур выше 800°С эффективность предварительного нагрева составляет приблизительно 80%, тогда как для температур ниже 800°С эффективность падает до 0, или, в качестве альтернативы, равна половине в интервале температур от 500°С до 800°С.

Использование холодного воздуха для генерирования пилотного пламени, таким образом, в значительной степени ограничивает применение «саморегенерирующей» горелки, что, следовательно, находит применение только в печах с температурой технологического процесса выше температуры самовоспламенения топлива (равной примерно 800°С для природного газа).

Существуют, однако, несколько печей для промышленной термообработки, в которых температура процесса намного меньше, чем температура самовоспламенения топлива, например, она имеет значения в диапазоне от 450°С до 700°С (в среднем равна 600°С) и, следовательно, всегда ниже порога беспламенного горения. В других случаях, с другой стороны, даже если температура обработки может быть выше температуры самовоспламенения топлива, например, имеет значения в интервале от 700°С до 900°С, в течение большей части времени процесса температура обработки остается ниже такой температуры (т.е. ниже 800°С для природного газа).

Для того, чтобы иметь возможность расширить работу «саморегенерирующей» горелки в режиме предварительного нагрева воздуха для горения, даже до температур в камере сгорания ниже температуры самовоспламенения топлива (т.е. 800°С для природного газа), необходимо иметь возможность отделить область, где происходит сгорание, от области, в которой газообразные продукты сгорания всасываются, и одновременно необходимо получить устойчивое и прикрепленное пламя, которое не гаснет из-за низкой температуры внутри камеры сгорания и в связи с низким процентом содержания кислорода в газообразных продуктах сгорания (обычно не выше 3% по объему).

С этой целью были предложены различные технические решения, такие как, например, описанные в патенте США №5628629, в котором диффузор («огнеупорный тоннель горелки») имеет центральную часть, выступающую из поверхности, на которой выполнены отверстия для впуска потока воздуха для горения и для выходящего потока газообразных продуктах сгорания, и через которые впрыскивается топливо. Этот центральный выступ имеет целью отделить область, в которой образуется пилотное пламя, от области, в которой газообразные продукты сгорания всасываются наружу таким образом, чтобы уменьшить количество несгоревших веществ, которые могут быть всосаны вместе с газообразными продуктами сгорания.

Также согласно тому, что описано в патенте США №5628629, спереди центральной выступающей части диффузора можно установить содействующий сгоранию цилиндр. Такой цилиндр окружает и заключает внутри себя как форсунку для впрыскивания топлива, которая соосна с центральной выступающей частью диффузора, так и отверстия для потока воздуха для горения и газообразных продуктов сгорания, которые расположены по окружности, концентричной форсунке для впрыскивания топлива, которая лежит внутри содействующего сгоранию цилиндра.

Такая конфигурация, как описано в патенте США №5628629, обеспечивает возможность работы «саморегенерирующей» горелки даже при низких температурах.

Тем не менее, даже в этом случае, для того, чтобы стабилизировать пламя, в любом случае имеется пилотное устройство (типа, описанного, например, в патенте США №6079976), которое генерирует пилотное пламя и в которое подается холодный воздух для горения с отрицательными последствиями для эффективности предварительного нагрева, выполняемого горелкой.

Еще одно решение было предложено в патенте США №6033208, в котором указанные два тепловых аккумулятора «саморегенерирующей» горелки расположены в двух камерах, соосных с форсунками для впрыскивания топлива. Такое решение обеспечивает возможность использования самой внутренней камеры для генерирования пилотного пламени, устраняя, тем самым, необходимость в специальном пилотном устройстве. Однако даже в этом случае необходимо создать пилотное пламя с использованием холодного воздуха для горения, чтобы довести температуру в камере сгорания до температуры выше температуры самовоспламенения (800°С), выше которой горелка работает в саморегенерирующем режиме с предварительным нагревом воздуха для горения.

«Саморегенерирующие» горелки известного типа, следовательно, способны эффективно нагревать воздух для горения только тогда, когда температура в камере сгорания выше температуры самовоспламенения топлива и, следовательно, только в режиме беспламенного горения. Ниже такой температуры они работают в пламенном режиме, для генерации которого всегда используется по меньшей мере одна часть холодного воздуха для горения, который ограничивает общую эффективность предварительного нагрева.

Таким образом, существует потребность в промышленной горелке «саморегенерирующего» типа, которая, независимо от температуры в камере сгорания, способна генерировать устойчивое и прикрепленное пламя, используя для этого только предварительно нагретый воздух для горения, а не холодный воздух для горения.

Другими словами, существует потребность в «саморегенерирующей» промышленной горелке, которая способна работать также и в режиме пламени, а не только в беспламенном режиме, предварительно нагревая весь воздух в камере сгорания, и которая способна поддерживать уровень несгоревших веществ (в частности, СО), всасываемых вместе с газообразными продуктами сгорания, ниже пределов, установленных действующими стандартами (как правило, менее 100 частей на миллион).

Целью настоящего изобретения является, таким образом, создание саморегенерирующей промышленной горелки и промышленной печи для выполнения саморегенерирующихся процессов сгорания, которые обеспечивают возможность предварительного нагрева воздуха для горения с высокой эффективностью, даже когда температура внутри камеры сгорания ниже температуры самовоспламенения топлива.

Еще одна цель настоящего изобретения состоит в создании саморегенерирующей промышленной горелки и промышленной печи для выполнения саморегенерирующихся процессов горения, которые, независимо от температуры внутри камеры сгорания, обеспечивают возможность генерации устойчивого и прикрепленного пламени, используя для этого только нагретый воздух для горения.

Еще одна цель настоящего изобретения состоит в создании саморегенерирующей промышленной горелки и промышленной печи для выполнения саморегенерирующихся процессов горения, которые, независимо от температуры внутри камеры сгорания, обеспечивают возможность избежать или, в любом случае, ограничить всасывание несгоревших веществ вместе с газообразными продуктами сгорания.

Еще одна цель настоящего изобретения состоит в создании способа управления саморегенерирующей промышленной горелкой, применяемой в промышленной печи для термической обработки изделий, который обеспечивает возможность управления такой горелкой для выполнения саморегенерирующихся процессов сгорания, независимо от температуры внутри камеры сгорания.

Еще одна цель настоящего изобретения состоит в том, что изготовить, с низкими затратами, саморегенерирующую промышленную горелку и промышленную печь для выполнения саморегенерирующихся процессов горения, которые особенно просты и функциональны.

Эти цели, в соответствии с настоящим изобретением, достигаются путем создания саморегенерирующей промышленной горелки для выполнения саморегенерирующихся процессов сгорания, как указано в п. 1 формулы изобретения.

Эти цели, в соответствии с настоящим изобретением, достигаются путем создания промышленной печи для термической обработки изделий, в частности, полуфабрикатов и изделий из железа и стали, металла и неорганических материалов, для выполнения саморегенерирующихся процессов сгорания, как описано в п. 14 формулы изобретения.

Эти цели достигаются также с помощью способа управления саморегенерирующей промышленной горелкой для выполнения саморегенерирующихся процессов горения в промышленных печах для термической обработки изделий, в частности, полуфабрикатов и изделий из железа и стали, металла и неорганических материалов, как указано в п. 15 формулы изобретения.

Дополнительные характеристики предусмотрены в зависимых пунктах формулы изобретения.

Характеристики и преимущества саморегенерирующей промышленной горелки и промышленной печи для выполнения саморегенерирующихся процессов сгорания, в соответствии с настоящим изобретением, станут более понятными из последующего описания, приведенного в качестве примера, а не в целях ограничения, со ссылкой на прилагаемые чертежи, на которых:

Фиг. 1-4 схематично иллюстрируют рабочие режимы «саморегенерирующей» горелки, выполненной в соответствии с предшествующим уровнем техники;

Фиг. 5 схематично и частично показывает основную конструкцию саморегенерирующей промышленной горелки, выполненной в соответствии с настоящим изобретением;

Фиг. 5А и 5В схематично показывают, соответственно, вид сбоку и вид спереди подробности саморегенерирующей промышленной горелки, изображенной на Фиг. 5;

Фиг. 6 схематически показывает саморегенерирующую промышленную горелку, выполненную в соответствии с настоящим изобретением;

Фиг. 7 изображает график, который показывает значения эффективности предварительного нагрева как функцию температуры внутри камеры сгорания промышленной печи предложенной саморегенерирующей промышленной горелки по сравнению с известной саморегенерирующей промышленной горелкой;

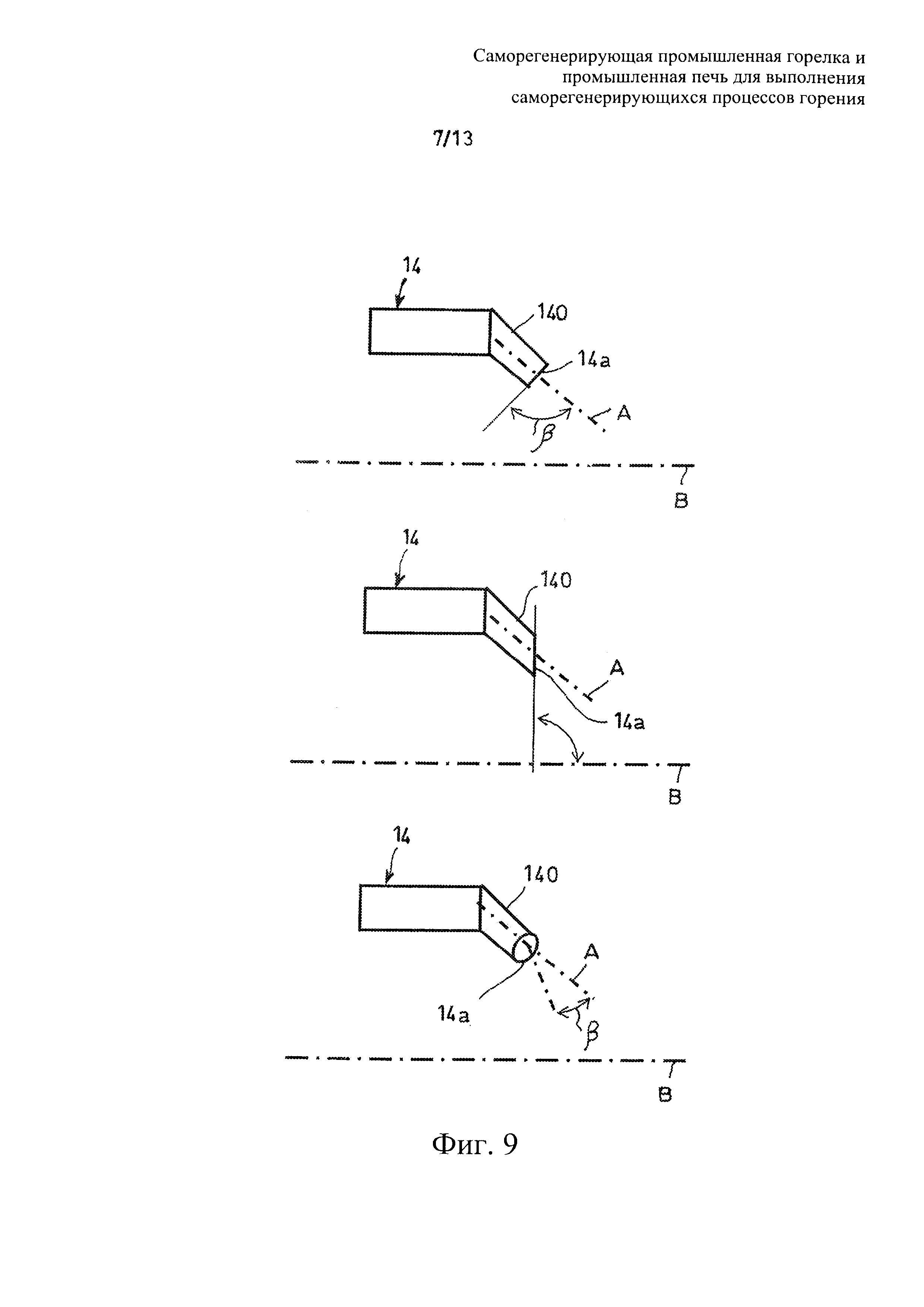

Фиг. 8 схематически показывает первый альтернативный вариант выполнения предложенной саморегенерирующей промышленной горелки подробно в увеличенном масштабе;

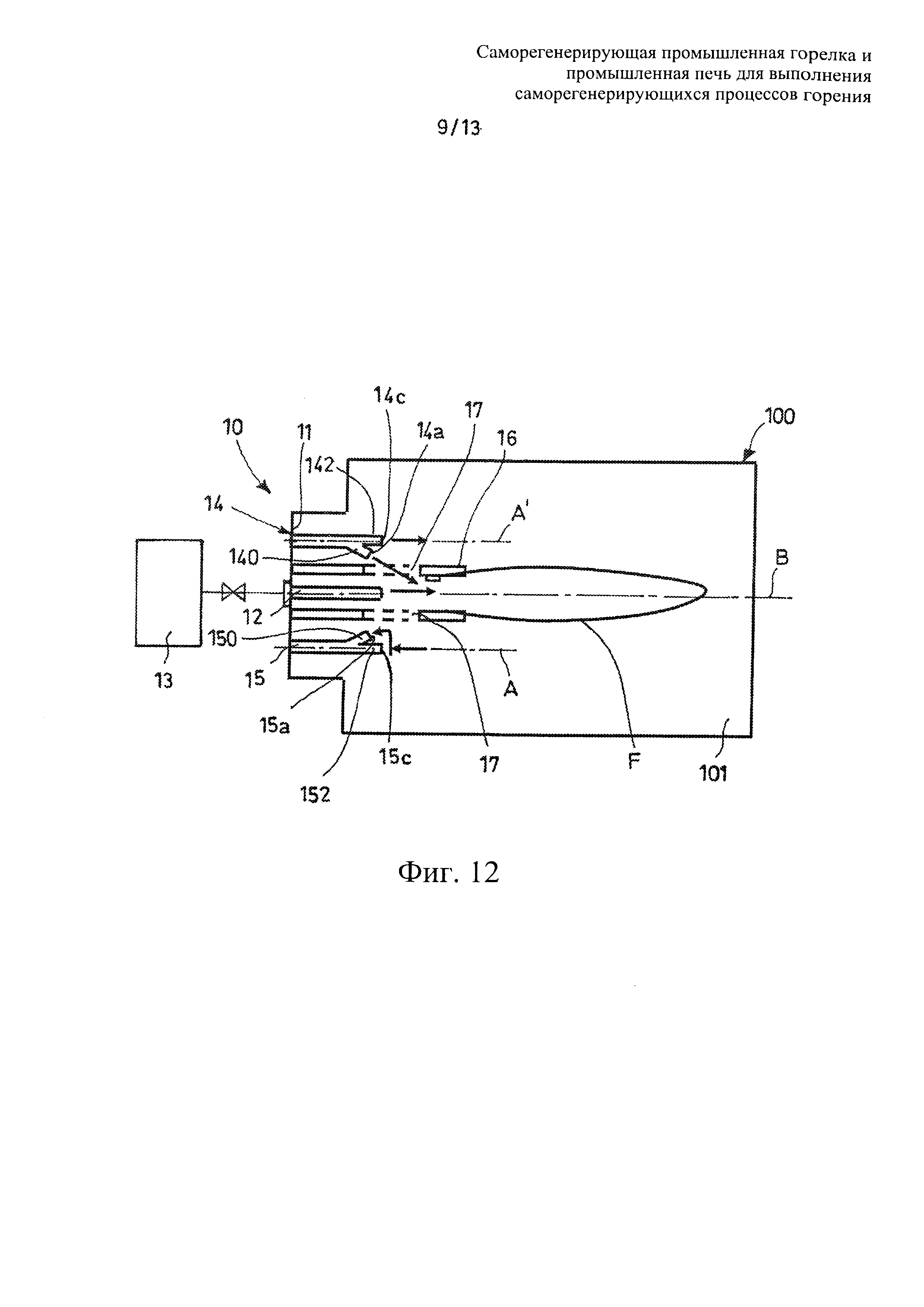

Фиг. 9 схематически показывает возможные конфигурации дальнего конца вторых форсунок предложенной саморегенерирующей промышленной горелки, через которую чередующимся образом проходит воздух для горения и газообразные продукты сгорания;

Фиг. 10 схематически показывает второй альтернативный вариант выполнения предложенной саморегенерирующей промышленной горелки;

Фиг. 11 схематически показывает третий альтернативный вариант выполнения предложенной саморегенерирующей промышленной горелки;

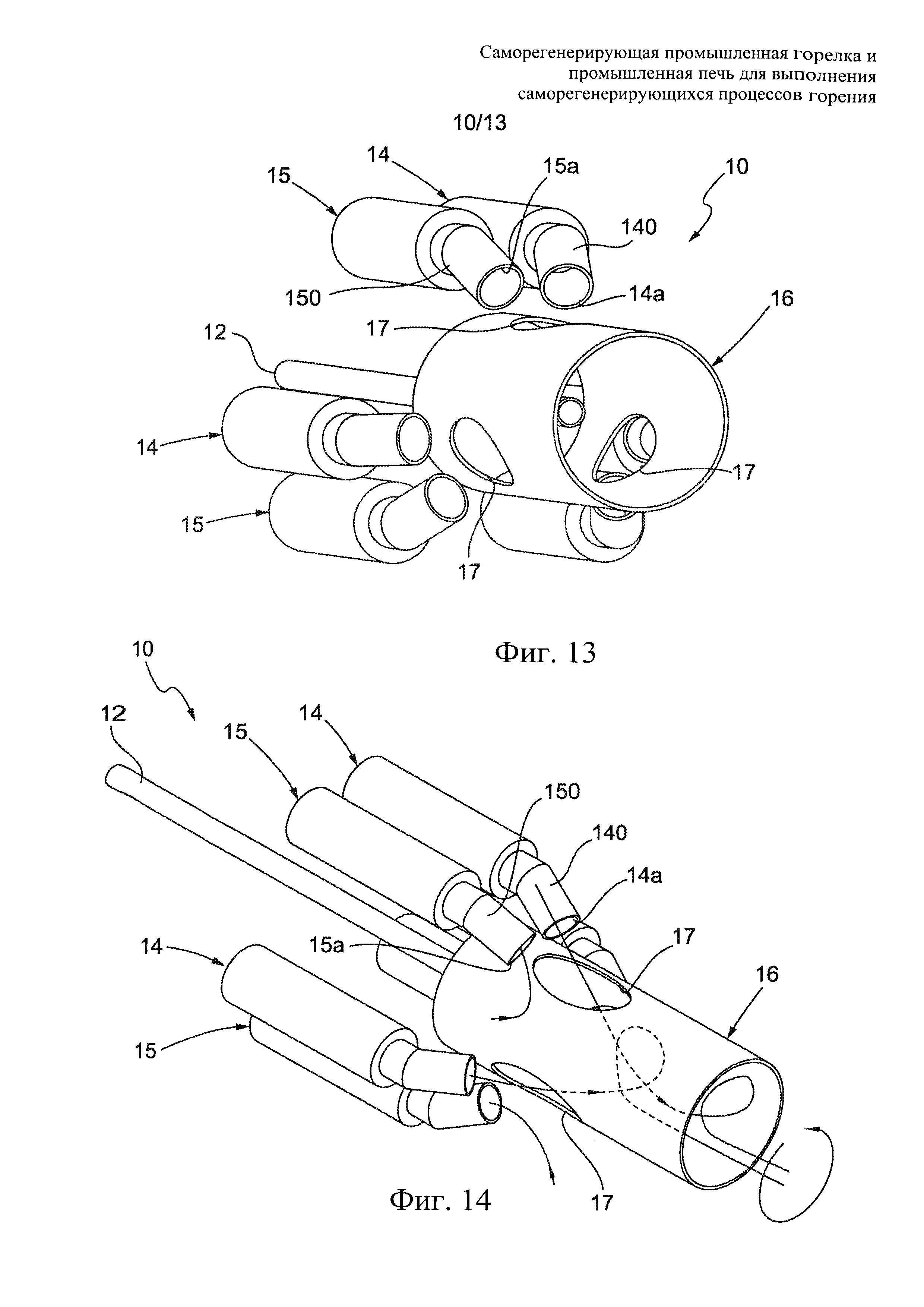

Фиг. 12 схематически показывает четвертый альтернативный вариант выполнения предложенной саморегенерирующей промышленной горелки;

Фиг. 13 представляет собой вид в аксонометрии возможного варианта выполнения базовой конструкции предложенной саморегенерирующей горелки;

Фиг. 14 изображает вид в аксонометрии горелки, показанной на Фиг. 13, с указанием направления потоков воздуха для горения и потоков газообразных продуктов сгорания;

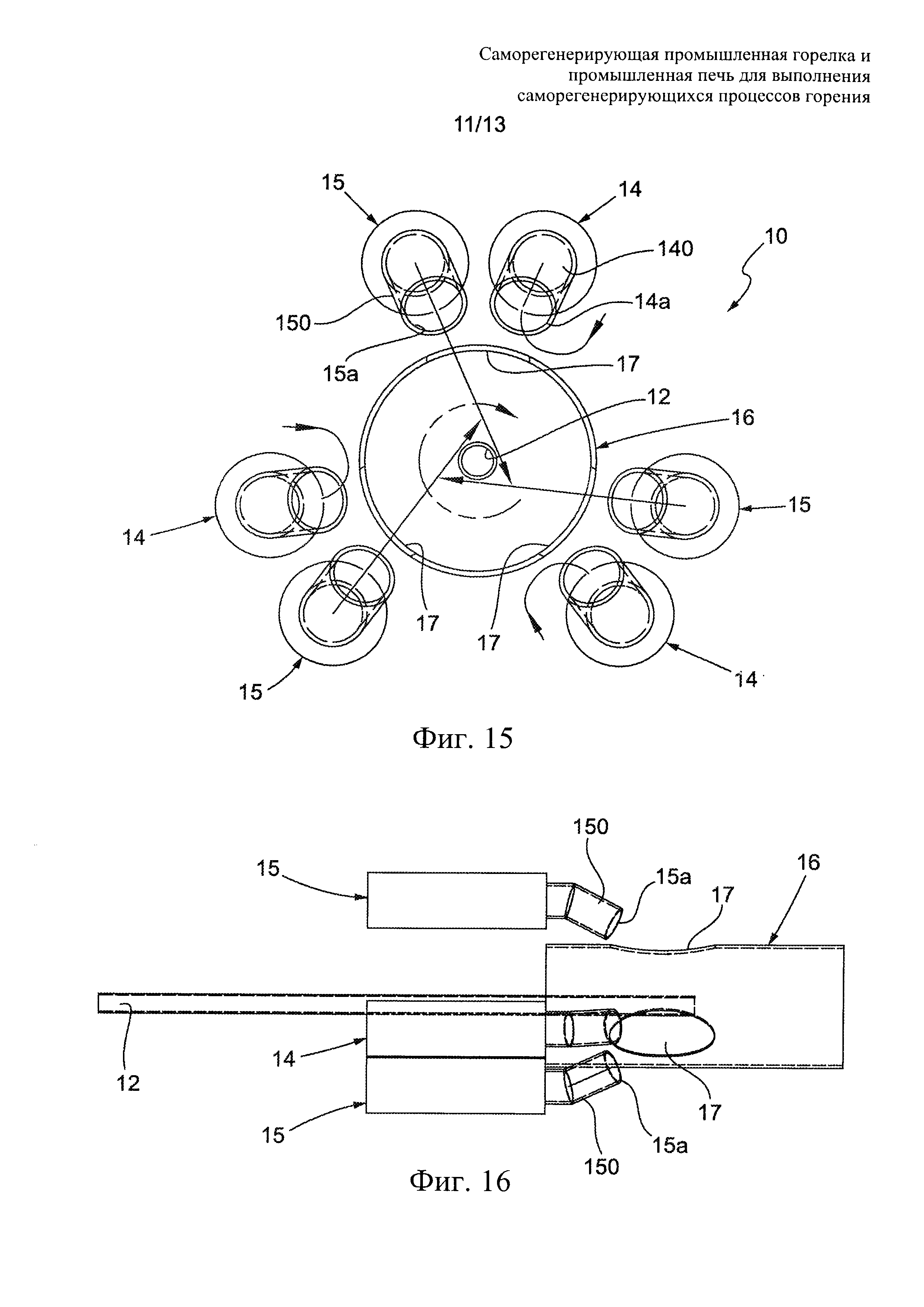

Фиг. 15 представляет собой вид спереди того, что показано на Фиг. 13, с указанием направления потоков воздуха для горения и потоков газообразных продуктов сгорания;

Фиг. 16 изображает вид сбоку того, что показано на Фиг. 13;

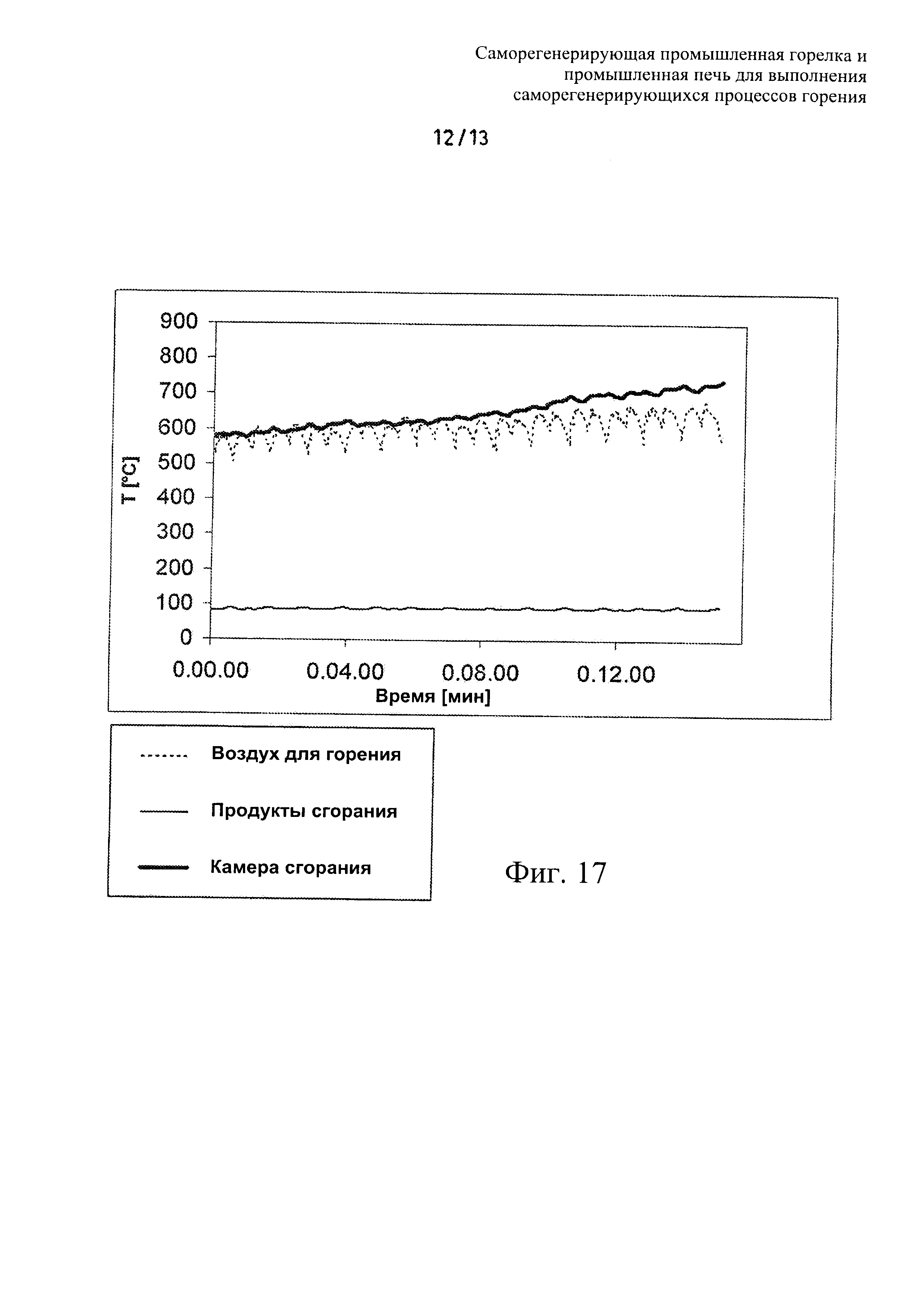

Фиг. 17 представляет собой график, показывающий, как функцию времени, состояние хода температуры воздуха для горения газообразных продуктов сгорания и того, что внутри печи для термообработки, с которой применяется саморегенерирующая промышленная горелка, выполненная в соответствии с настоящим изобретением;

Фиг. 18 представляет собой график, показывающий значения эмиссии кислорода, окиси углерода и оксидов азота, обнаруженных во время работы печи при условиях, указанных на графике на Фиг. 13.

Как показано на Фиг. 5-16, саморегенерирующая промышленная горелка, выполненная в соответствии с настоящим изобретением, применяется в промышленной печи 100 для термической обработки изделий, в частности, полуфабрикатов и готовых изделий из железа и стали, металла и неорганических материалов, в целом показана номером 10 позиции.

Следует уточнить, что использование в последующем описании и в прилагаемой формуле изобретения порядковых числительных, таких как «первый», «второй», «третий» или им подобных просто сделано в целях ясности представления.

Также следует уточнить, что в настоящем описании под термином «воздух для горения» подразумевается поддерживающий горение воздух или, в любом случае, воздух, содействующий сгоранию топлива, тогда как термин «газообразные продукты сгорания» указывает на газообразные продукты, образующиеся при сгорании топлива.

Под топливом подразумевается газообразное или жидкое топливо, и, в частности, природный газ.

Кроме того, на прилагаемых чертежах только схематически показана саморегенерирующая промышленная горелка, выполненная в соответствии с настоящим изобретением в различных возможных вариантах и с различными принципами действия; в частности, горелка, показанная на Фиг. 6, изображает саморегенерирующую промышленную горелку, выполненную в соответствии с настоящим изобретением, оборудованную тепловыми аккумуляторами и коммутирующим устройством для коммутации потоков воздуха для горения и потоков газообразных продуктов сгорания, которые, в любом случае, должны присутствовать в промышленной саморегенерирующей горелке, выполненной в соответствии с настоящим изобретением и, в частности, должны присутствовать в само регенерирующей промышленной горелке, как схематически показано на прилагаемых Фиг. 5, 8, 10, и 11-16.

Промышленная печь 100 показана лишь схематически, и ее камера, внутри которой осуществляется требуемая термическая обработка, т.е. камера 101 сгорания, обозначена номером 101 позиции.

Горелка 10 содержит головку 11, которая также называется «диффузором», с которой связана по меньшей мере одна первая форсунка 12 для впрыскивания топлива, которая связана во впускном отверстии с узлом 13 подачи топлива, и по меньшей мере одна пара вторых форсунок 14 и 15, по которым, поочередно и выборочно, пропускается воздух для горения и газообразные продукты сгорания. В частности, через вторые форсунки 14 и 15 каждой пары вторых форсунок поочередно и выборочно пропускают воздух для горения, который питает горелку 10, и газообразные продукты сгорания, образующиеся в камере 101 сгорания и отсасываемые из нее с помощью самой горелки 10.

Следует отметить, что на прилагаемых чертежах Фиг. 5-12 представлена лишь одна пара вторых форсунок 14 и 15; тем не менее, очевидно, что горелка 10 может содержать более чем одну пару вторых форсунок 14 и 15.

В предпочтительном варианте выполнения горелки 10 предусмотрены по меньшей мере три пары вторых форсунок 14 и 15, через каждую из которых в процессе работы горелки 10, поочередно и выборочно, через заданные интервалы времени проходит воздух для горения и газообразные продукты сгорания. Такой вариант выполнения частично представлен на Фиг. 13-16.

Горелка 10 также содержит трубчатый корпус 16, который открыт с противоположных концов и который расположен в передней части головки 11 и соосен с первой форсункой 12 для впрыскивания топлива.

Трубчатый корпус 16 имеет конец, который расположен вблизи или, в любом случае, связан или находится у поверхности головки 11, из которой первая форсунка 12 и вторые форсунки 14 и 15 выходят наружу или в любом случае выступают.

Конец трубчатого корпуса 16, противоположный и, следовательно, отстоящий от конца, ближайшего к головке 11, проходит внутри камеры 101 сгорания; другими словами, трубчатый корпус 16 проходит в камеру 101 сгорания.

В соответствии с отличительными признаками настоящего изобретения:

- каждая форсунка из вторых форсунок 14 и 15 содержит по меньшей мере одну первую трубчатую часть 140 и 150, которая проходит в радиальном направлении снаружи трубчатого корпуса 16 и на конце которой предусмотрено по меньшей мере один соответствующее первое отверстие 14а и 15а, выполненное с возможностью поочередного выпуска воздуха для горения и впуска газообразных продуктов сгорания, причем указанное первое отверстие в радиальном направлении расположено снаружи трубчатого корпуса 16 и на определенном расстоянии "d" от его наружной боковой поверхности,

- трубчатый корпус 16 содержит по меньшей мере одно радиальное отверстие 17, которое выполнено проходящим через его боковую стенку и которое действует в качестве впускного отверстия для воздуха для горения, или для по меньшей мере одной его части; при этом указанный воздух для горения поочередно выходит из одной из вторых форсунок 14 и 15, входит в трубчатый корпус 16, в котором он смешивается с топливом, выходящим из первой форсунки 12.

В соответствии с еще одним отличительным признаком настоящего изобретения, первая трубчатая часть 140 и 150 каждой второй форсунки 14 и 15 каждой пары вторых форсунок имеет центральную продольную ось, схематически показанную линией А, которая наклонена по отношению к центральной продольной оси самого трубчатого корпуса 16 и схематично обозначена линией В.

Более подробно, как схематически представлено на Фиг. 5А и 5В, наклон центральной продольной оси А каждой первой трубчатой части 140 и 150 каждой второй форсунки 14 и 15 имеет по меньшей мере один первый «радиальный» наклонный компонент αR, сходящийся к центральной продольной оси В трубчатого корпуса 16 (Фиг. 5А).

Предпочтительно, наклон центральной продольной оси А каждой первой трубчатой части 140 и 150 каждого второй форсунки 14 и 15 имеет по меньшей мере один второй «тангенциальный» наклонный компонент αT, который располагает центральную продольную ось А каждой трубчатой части 140 и 150 на плоскости, наклоненной по отношению к центральной продольной оси В цилиндрического корпуса 16 (Фиг. 5В), так что центральная продольная ось А не пересекает центральную продольную ось В трубчатого корпуса 16.

В целом, следовательно, центральная продольная ось А каждой первой трубчатой части 140 и 150 каждой второй форсунки 14 и 15 проходит под наклоном относительно центральной продольной оси В цилиндрического корпуса 16.

На Фиг. 5А схематично показана вторая форсунка 14 или 15 каждой пары вторых форсунок, причем указанная вторая форсунка 14 содержит трубку 141 или 151, центральная продольная ось которой (обозначена линией С) по существу параллельна центральной продольной оси В трубчатого корпуса 16.

Соответствующая первая трубчатая часть 140 или 150 проходит от конца трубки 141 или 151, в частности, от ее конца, противоположного тому концу, который обращен к головке 11.

Если рассмотреть плоскость, содержащую центральную продольную ось В трубчатого корпуса 16 и центральную продольную ось С трубки 141 или 151, то есть плоскость чертежа на Фиг. 5А, то центральная продольная ось А, а точнее ее проекция на такую плоскость, имеет радиальный наклон на угол αR относительно центральной продольной оси В цилиндрического корпуса 16.

Понятно, что, в случае, в котором центральная продольная ось А первой трубчатой части 140 или 150 каждой второй форсунки 14 или 15 также имеет тангенциальный наклон αT, первая трубчатая часть 140 или 150 не лежит в плоскости чертежа на Фиг. 5А.

На Фиг. 5В схематично показан вид спереди того, что изображено на Фиг. 5А; на нем схематически представлен тангенциальный наклон αT центральной продольной оси А трубчатой части 140 или 150 каждой второй форсунки 14 или 15.

Общий наклон центральной продольной оси А первой трубчатой части 140 и 150 направляет поток воздуха для горения, вводимый соответствующими вторыми форсунками 14 и 15 в направлении трубчатого корпуса 16 или, скорее, к соответствующему отверстию 17, выполненному в трубчатом корпусе 16, с тем, чтобы направлять струю воздуха для горения в трубчатый корпус 16 (радиальный наклон αR), также придавать указанной струе завихренное движение (тангенциальный наклон αT). Например, радиальный угол αR наклона может быть выбран в диапазоне от 10° до 60°, а тангенциальный угол αT наклона может быть выбран в диапазоне от 0° до 15°; в возможном варианте выполнения радиальный угол αR наклона равен 30°, а тангенциальный угол αT наклона равен 5°. На Фиг. 14 и 15 ясно показаны линии потока воздуха для горения, вводимого в трубчатый корпус 16 и линии потока всасываемых газообразных продуктов сгорания.

Более подробно, первая форсунка 12 проходит внутри трубчатого корпуса 16 на такую длину, что ее выпускное отверстие 12а лежит на продольной части трубчатого корпуса 16, в которой выполнены отверстия 17. В частности, выпускное отверстие 12а лежит на поперечной плоскости трубчатого корпуса 16, пересекающей отверстия 17 на половине их длины параллельно центральной продольной оси В трубчатого корпуса 16. Однако не исключаются альтернативные варианты выполнения, в которых выпускное отверстие 12а лежит на другой поперечной плоскости трубчатого корпуса 16. Например, выпускное отверстие 12а может быть расположено на поперечной плоскости трубчатого корпуса 16, которая пересекает отверстия 17 в точке, которая, принимая во внимание длину отверстий 17 в направлении, параллельном центральной продольной оси самого цилиндрического корпуса 16, находится между половиной длины самих отверстий 17 и их терминальным концом, ближайшим к противоположной относительно головки 11 части.

В боковой стенке трубчатого корпуса 16 имеется множество отверстий 17, расположенных отстоящими друг от друга вдоль по меньшей мере одной периферийной части трубчатого корпуса 16; в частности, количество отверстий 17 в боковой стенке трубчатого корпуса 16 равно числу вторых форсунок 14, 15.

Для каждой пары вторых форсунок 14 и 15 может быть выполнена соответствующая пара отверстий 17, каждое из которых обращено к соответствующему первому отверстию 14а и 15а; в качестве альтернативы, может быть предусмотрено одно единственное отверстие 17, которое является общим для вторых форсунок 14 и 15 одной пары вторых форсунок и которое обращено к обоим первым отверстиям 14а и 15а двух вторых форсунок 14 и 15 такой пары. В этом последнем случае, следовательно, количество отверстий 17 будет равно половине числа вторых форсунок 14 и 15 и, следовательно, равно числу пар вторых форсунок 14 и 15, причем каждое отверстие 17 сообщается с двумя вторыми форсунками 14 и 15 одной пары, как показано на Фиг. 13 и 16, на которых имеются три пары вторых форсунок 14 и 15 и три отверстия 17.

Поэтому в общем случае число вторых форсунок 14 и 15 одинаково, а трубчатый корпус 16 содержит ряд отверстий 17, равное количеству вторых форсунок 14 и 15, причем каждое отверстие 17 сообщается с соответствующей второй форсункой, или же количество отверстий 17 равно половине числа вторых форсунок 14 и 15 (то есть количество отверстий 17 равно числу пар вторых форсунок 14 и 15), причем каждое отверстие 17 сообщается с соответствующей парой вторых форсунок 14 и 15.

В пределе имеется единственная пара вторых форсунок 14 и 15 и единственное отверстие 17, которое обращено к обоим первым отверстиям 14а и 15а.

Вторые форсунки 14, 15 расположены так, что их первое отверстие 14а и 15а, выполненное с возможностью поочередного выпуска воздуха для горения и впуска газообразных продуктов сгорания, расположено в радиальном направлении снаружи трубчатого корпуса 16, т.е. на идеальной окружности с центром на продольной оси трубчатого корпуса 16, и имеет больший диаметр, чем наружный диаметр части трубчатого корпуса 16, которая обращена к нему, и по меньшей мере частично обращена к соответствующему отверстию 17 на ненулевом расстоянии «d» от боковой наружной поверхности трубчатого корпуса 16.

В частности, сами вторые форсунки 14 и 15 в радиальном направлении лежат снаружи трубчатого корпуса 16.

В случае, в котором имеется больше пар вторых форсунок 14 и 15, вторые форсунки, через которые, в одном и том же рабочем цикле горелки 10, пропускается воздух для горения или газообразные продукты сгорания, могут быть расположены отстоящими друг от друга на соответствующей полуцилиндрической поверхности, которая снаружи охватывает трубчатый корпус 16, или могут быть расположены, чередуясь со вторыми форсунками, по которым, в одном и том же рабочем цикле горелки 10, пропускается противоположный поток, причем этот последний случай представлен, например, на Фиг. 13-16.

Как четко видно из Фиг. 9, конец первой трубчатой части 140 и 150 каждой второй форсунки 14 и 15, который ограничивает соответствующее первое отверстие 14а и 15а, имеет соответствующую форму и определен на плоскости, которая может быть ортогональной или наклоненной относительно центральной продольной оси А на угол β (Фиг. 9).

Путем изменения значения радиального αR и тангенциального αT углов наклона, и как определено выше, можно сгенерировать «завихренное» движение воздуха для горения, впрыскиваемого в трубчатый корпус 16 и, следовательно, воздействовать на длину пламени, создаваемого горелкой 10. С другой стороны, путем изменения угла наклона β выпускного отверстия 14а и 15а можно дополнительно локализовать отсасывание газообразных продуктов сгорания в местах, не подверженных пламени.

Внутри трубчатого корпуса 16 выполнено спусковое устройство 18, выполненное с возможностью генерации искры зажигания для горения.

Первая форсунка 12 впрыскивает топливо в трубчатый корпус 16, образуя струю, которая распространяется от продольной части трубчатого корпуса 16, в которой выполнены отверстия 17.

Одна из двух вторых форсунок, на Фиг. 5, 10, 11, 12 и 14 - вторая форсунка 14, а на Фиг. 15 - вторая форсунка 15, используется для нагнетания воздуха для горения в камеру 101 сгорания, тогда как другая из указанных двух вторых форсунок, на Фиг. 5, 10, 11, 12и 14 - вторая форсунка 15, а на Фиг. 15 - вторая форсунка 14, используется для всасывания газообразных продуктов сгорания из камеры 101 сгорания, как схематично показано стрелками.

Воздух для горения, впрыскиваемый второй форсункой 14, проникает в трубчатый корпус 16 через ближайшее отверстие 17. Воздух для горения, который поступает в трубчатый корпус 16, смешивается с топливом, впрыснутым туда первой форсункой 12 и, после зажигания, внутри трубчатого корпуса 16 образуется пламя F, которое способно быть стабилизировано, с помощью средств и/или систем, известных специалистам в этой области техники и по этой причине подробно не описанных, и остается локализованным внутри трубчатого корпуса 16 и прикрепленным к нему.

Газообразные продукты сгорания всасываются из внешней области (наружной в радиальном направлении) трубчатого корпуса 16 с помощью второй форсунки 15. Поскольку пламя F локализовано внутри трубчатого корпуса 16, и в любом случае, прикреплено к трубчатому корпусу 16, не допускается всасывание второй форсункой 15 несгоревших веществ непосредственно из самого пламени F.

Как известно специалисту в данной области техники, в самом деле, всасывание газа с помощью форсунки сильно локализовано на впускном конце самой форсунки; в противоположность этому, струя газа, испускаемого форсункой, является когерентной сама с собой даже на некотором расстоянии от выпускного конца самой форсунки. В данном конкретном случае струя воздуха для горения, испускаемого второй форсункой 14, остается когерентной сама с собой даже на некотором расстоянии от первого отверстия 14а, из которого она испускается, так что воздух для горения успевает проникнуть в трубчатый корпус 16 через ближайшее отверстие 17. Газообразные продукты сгорания, наоборот, всасываются второй форсункой 15 локализовано и близко к его первому отверстию 15а, которое, будучи расположенным снаружи трубчатого корпуса 16, предотвращает всасывание несгоревших веществ из внутренней части самого трубчатого корпуса 16.

Этот эффект, к тому же, может быть подтвержден тем фактом, что газообразные продукты сгорания снаружи трубчатого корпуса 16 могут всасываться в него через те же отверстия 17 и, таким образом, рециркулироваться, даже если имеется то, что в целом предотвращает всасывание несгоревших веществ, поступающих из пламени, а именно, локализация всасывания газообразных продуктов сгорания в первом отверстии 14а и 15b вторых форсунок 14 и 15.

На Фиг. 6 показана горелка 10, выполненная в соответствии с настоящим изобретением, изображенная в комплекте с тепловыми аккумуляторами и с устройством коммутации потоков воздуха для горения и газообразных продуктов сгорания.

Горелка 10 содержит пару тепловых аккумуляторов, обозначенных, соответственно, номерами 19 и 20 позиций, которые отделены друг от друга и расположены выше по потоку от поверхности головки 11, противоположной той поверхности, из которой выходят или выступают первая форсунка 12 и вторые форсунки 14 и 15.

Тепловые аккумуляторы 19 и 20 имеют известную конструкцию и по этой причине не описаны подробно; в частности, они содержат рекуперированную массу, которая пригодна для теплообмена с проходящей через нее текучей средой, и которая может, например, иметь сотовую структуру или шарикоподшипниковую структуру и может быть выполнена из керамических материалов.

Два тепловых аккумулятора 19 и 20 также могут состоять из отдельных секций одного единственного теплового аккумулятора, которые термически изолированы друг от друга.

Каждый из таких тепловых аккумуляторов 19 и 20 находится в проточном сообщении со вторым отверстием, соответственно, 14b и 15b, выполненным с возможностью поочередного впуска воздуха для горения и выпуска газообразных продуктов сгорания, по меньшей мере одной соответствующей второй форсунки 14 и 15, причем второе отверстие 14b и 15b расположено напротив соответствующего первого отверстия 14а и 15а.

На конце тепловых аккумуляторов 19 и 20, противоположном тому концу, который находится в проточном сообщении со вторыми форсунками 14 и 15, расположено устройство 21 коммутации потока, которое проходит через вторые форсунки 14 и 15 и соответствующий тепловой аккумулятор 19 и 20.

Более подробно и с конкретной ссылкой на Фиг. 6, тепловой аккумулятор 19 находится в проточном сообщении со вторым отверстием 14b второй форсунки 14, а тепловой аккумулятор 20 находится в проточном сообщении со вторым отверстием 15b второй форсунки 15.

Устройство 21 коммутации потока, на практике состоящее из нескольких клапанов двухпозиционного типа (ВКЛ/ВЫКЛ), которыми можно управлять между первым положением и вторым положением.

В первом положении, представленном на первой диаграмме Фиг. 6, воздух для горения подается через тепловой аккумулятор 19 и соответствующую вторую форсунку 14, тогда как газообразные продукты сгорания всасываются другой второй форсункой 15 и впрыскиваются им в соответствующий тепловой аккумулятор 20.

Во втором положении, представленном на второй диаграмме на Фиг. 6, потоки воздуха для горения и газообразные продукты сгорания инвертированы: воздух для горения подается через тепловой аккумулятор 20 и соответствующую вторую форсунку 15, тогда как газообразные продукты сгорания всасываются другой второй форсункой 14 и впрыскиваются ею в соответствующий тепловой аккумулятор 19. Таким образом, указанные два тепловых аккумулятора 19 и 20 поочередно аккумулируют и отдают тепло, соответственно, из газообразных продуктов сгорания и в воздух для горения, которые проходят через них.

Горелка 10, следовательно, способна работать в «саморегенерирующих» условиях и, следовательно, эффективного предварительного нагрева воздуха для горения, даже когда температура внутри камеры 101 сгорания ниже температуры самовоспламенения топлива (800°С для природного газа).

Наличие трубчатого корпуса 16 и его расположение и конструкция по отношению ко вторым форсункам 14 и 15, в действительности обеспечивает сгорание с устойчивым и локализованным пламенем или, в любом случае, с пламенем, которое прикреплено к трубчатому корпусу 16, всасывая газообразные продукты сгорания из камеры 101 сгорания, чтобы рекуперировать ее тепло, для того, чтобы предварительно нагревать воздух для горения, используемый для генерации и поддержания самого пламени, без риска всасывания вместе с ним несгоревших веществ из самого пламени.

На Фиг. 7 изображен график, показывающий значения эффективности предварительного нагрева в зависимости от температуры внутри камеры сгорания промышленной печи промышленной «саморегенерирующей» горелки 10, выполненной в соответствии с настоящим изобретением, по сравнению с соответствующими значениями промышленной «саморегенерирующей» горелки, выполненной в соответствии с предшествующим уровнем техники.

Следует отметить, что эффективность предварительного нагрева «саморегенерирующей» горелки, выполненной в соответствии с настоящим изобретением, всегда равна приблизительно 80%, независимо от температуры в камере сгорания и, в частности, даже при температурах ниже 800°С. Напротив, эффективность предварительного нагрева «саморегенерирующей» горелки, выполненной в соответствии с предшествующим уровнем техники, падает до 0 или 40%, когда температура в камере сгорания составляет ниже 800°С, так как они не способны создавать прикрепленное и устойчивое пламя, которое совместимо с предварительным нагревом, благодаря саморегенерации 100% воздуха для горения.

В частности, экспериментальные испытания были проведены на работающей саморегенерирующей горелке, выполненной в соответствии с настоящим изобретением, имеющей тип, который представлен на Фиг. 13-16, и оборудованной тремя парами вторых форсунок, равномерно отстоящими друг от друга вдоль окружности, которая является концентрической и расположена снаружи трубчатого корпуса, причем каждая из указанных вторых форсунок, обращенная к соответствующему отверстию, выполнена в самом трубчатом корпусе, при этом центральная продольная ось первой трубчатой части каждой второй форсунки наклонена на радиальный угол наклона, равный 30°, и на тангенциальный угол наклона, равный 5°.

Горелка, представляющая собой объект таких экспериментальных испытаний, имела мощность 650 кВт и была установлена в печи с камерой, имеющей квадратное сечение, имеющее сторону 2 м и длину, равную 5,5 м. Испытания проводились с использованием природного газа в качестве топлива, работающего с избытком воздуха для горения в интервале от 10% до 15%; испытания проводились при работе как при максимальной номинальной скорости потока, так и при более низких скоростях потока приблизительно на 50-55%. Инверсия впрыскивания и всасывания каждой второй форсункой, соответственно, потока воздуха для горения и потока газообразных продуктов сгорания происходит через каждые 20 или 30 секунд. Скорость потока газообразных продуктов сгорания, всасываемых через горелку, равна приблизительно 80-90% скорости газов, образующихся в результате сгорания. Горелка была испытана как в режиме ВКЛ/ВЫКЛ (т.е. поочередное включение и выключение), так и в непрерывном режиме (т.е. с непрерывным введением газообразных продуктов сгорания).

Графики, показанные на Фиг. 17 и 18, изображают данные, обнаруженные экспериментально.

На Фиг. 17 показана температура процесса в зависимости от времени; следует отметить, что температура внутри печи составляет от 580°С до 740°С, воздух для горения предварительно нагрет до температуры в интервале от 500°С до 650°С, тогда как газообразные продукты сгорания охлаждены до температуры приблизительно 100°С.

Фиг. 18 представляет собой график, показывающий значения кислорода (О2), окиси углерода (СО) и оксидов азота (NOX), обнаруженных в газообразных продуктах сгорания, всосанных из горелки, в процессе, осуществляемом при условиях, указанных на графике Фиг. 16. В частности, следует отметить, что значения окиси углерода (СО), присутствующей в газообразных продуктах сгорания, выпускаемых из горелки, составляет менее 20 частей на миллион.

На Фиг. 8 показан первый альтернативный вариант выполнения саморегенерирующей горелки 10, выполненной в соответствии с настоящим изобретением, в которой каждая вторая форсунка 14 и 15 содержит трубчатую часть (на практике, состоящую из трубки 141 и 151), которая выступает из головки 11 в направлении внутренней части камеры 101 сгорания, и в любом случае лежит вне трубчатого корпуса 16 и присоединена к соответствующей первой трубчатой части 140, 150, и содержит по меньшей мере один радиальный паз 22 около такой трубчатой части. Такие пазы 22 предназначены для дальнейшего содействия всасыванию газообразных продуктов сгорания в область камеры 101 сгорания, которая не подвержена действию пламени. Когда каждая вторая форсунка 14 и 15 используется для введения воздуха для горения и, следовательно, через которую проходит поток газообразных продуктов сгорания, количество воздуха, которое выходит из соответствующего паза 22, незначительно. Когда же, наоборот, каждая вторая форсунка 14 и 15 используется для всасывания газообразных продуктов сгорания из камеры сгорания, эти газы всасываются как через соответствующий первый конец 14а и 15а, так и через соответствующий паз 22 (как схематически представлено стрелками разной толщины, показанными в увеличенном масштабе).

На Фиг. 10 показан второй альтернативный вариант выполнения саморегенерирующей горелки 10, выполненной в соответствии с настоящим изобретением, в которой имеется пара первых форсунок, соответственно, 12 и 12', расположенных соосно друг с другом, причем одна из которых (первая форсунка 12') находится внутри другой (первой форсунки 12) и, следовательно, имеет меньший диаметр, чем последняя.

Первые форсунки 12, 12' связаны на входе с узлом 13 подачи топлива с помощью узла 23 коммутации потока.

На практике узел 23 коммутации потока состоит из двухпозиционных клапанов (ВКЛ/ВЫКЛ), выполненных с возможностью коммутации потока подаваемого топлива, подаваемого с помощью первых форсунок 12 и 12' между по меньшей мере одной первой рабочей конфигурацией горелки 10, в которой горелка 10 работает в условиях локализованного пламени или, в любом случае, пламени, прикрепленном к трубчатому корпусу 16, и в которой топливо подается через первую, самую наружную, форсунку 12, и по меньшей мере одной второй рабочей конфигурацией, в которой горелка 10 работает в условиях пламени, оторванного от трубчатого корпуса 16, или в беспламенных условиях, когда топливо подается через первую форсунку 12', расположенную внутри другой форсунки.

Эта вторая рабочая конфигурация горелки 10 получается, когда температура в камере 101 сгорания превышает температуру самовоспламенения топлива (т.е. 800°С). Это, в случае необходимости, обеспечивает возможность уменьшения выбросов NOX, когда температура внутри камеры 101 сгорания превышает 800°С.

Этот второй альтернативный вариант выполнения горелки 10 также обеспечивает, при необходимости, возможность удлинения пламени, из-за того, что пламя само отрывается от трубчатого корпуса 16. Как правило, первая, самая внутренняя форсунка 12' вводит топливо с высокой скоростью, как правило, имеющей значение от 80 м/с до 130 м/с.

На Фиг. 11 схематически показан третий возможный альтернативный вариант выполнения саморегенерирующей горелки 10, выполненной в соответствии с настоящим изобретением, в котором горелка 10 также содержит по меньшей мере одну пару третьих форсунок 24 для впрыскивания топлива, которые связаны, на входе, с узлом 13 подачи топлива, и которые расположены в радиальном направлении снаружи трубчатого корпуса 16 и по существу параллельно продольной оси цилиндрического корпуса 16.

Соответствующий узел 23 коммутации потока подаваемого топлива выполнен с возможностью коммутации потока топлива, подаваемого через первую форсунку 12 и третьи форсунки 24, между по меньшей мере одной первой рабочей конфигурацией и второй рабочей конфигурацией горелки 10.

В первой рабочей конфигурации горелка 10 работает в условиях локализованного пламени или, в любом случае, пламени, прикрепленном к трубчатому корпусу 16, а топливо подается через первую форсунку 12.

Во второй рабочей конфигурации горелка 10 работает в беспламенном режиме, температура внутри камеры сгорания выше температуры самовоспламенения топлива (т.е. 800°С), и топливо подается через третьи форсунки 24. Даже в этом случае, при необходимости, это обеспечивает возможность снижения выбросов NOX при температурах в камере сгорания выше 800°С.

Третьи форсунки 24 впрыскивают топливо непосредственно в камеру 101 сгорания с высокой скоростью, как правило, составляющей от 80 м/с до 130 м/с.

На Фиг. 12 показан четвертый возможный альтернативный вариант выполнения саморегенерирующей горелки 10, выполненной в соответствии с настоящим изобретением, в котором каждая вторая форсунка 14 и 15 содержит по меньшей мере одну вторую трубчатую часть 142, 152, на одном конце которой выполнено вспомогательное отверстие, соответственно, 14 с и 15с, для поочередного выпуска воздуха для горения и для впуска газообразных продуктов сгорания, причем указанная вторая трубчатая часть 142, 152 (а вместе с ней и соответствующее вспомогательное отверстие 14с, 15с) в радиальном направлении лежит снаружи трубчатого корпуса 16 и имеет соответствующую центральную продольную ось А', которая по существу параллельна продольной оси цилиндрического корпуса 16.

Каждая вторая форсунка 14 и 15, поэтому, когда через нее пропускается воздух для горения, вводит одну часть последнего в трубчатый корпус 16 через первое отверстие 14а и 15а и ближайшее отверстие 17, а другую часть непосредственно в камеру 101 сгорания в направлении, параллельном оси трубчатого корпуса 16.

Таким образом, можно, при необходимости уменьшить количество NOX и/или удлинить пламя F.

При условии, что горелка 10, выполненная в соответствии с настоящим изобретением, применяется в печи 100 для термической обработки изделий, в частности, полуфабрикатов и продукции из железа и стали, металла и неорганических материалов, ею можно управлять с помощью этапов, включающих:

- подачу топлива через по меньшей мере первую форсунку 12 со скоростью введения, составляющей от 15 м/с до 30 м/с, создавая, таким образом, в частности, струю топлива, которая поддерживается когерентной, по меньшей мере на осевом расстоянии, равным или большим, чем осевое расстояние между самим выпускным отверстием 12а первой форсунки 12 и отверстиями 17;

- подачу воздуха для горения путем введения его в одну из вторых форсунок 14 или 15 со скоростью введения, составляющей от 30 м/с до 100 м/с, генерируя, тем самым, струю воздуха для горения, которая поддерживается по существу когерентной, по меньшей мере на расстоянии, которое отделяет соответствующее первое отверстие 14а и 15а от наружной боковой поверхности трубчатого корпуса 16, причем по меньшей мере одна часть воздуха для горения, таким образом подаваемая, поступает через соответствующее отверстие 17 в трубчатый корпус 16, где она смешивается с топливом, подаваемым через первую форсунку 12, для генерирования пламени F, локализованного или в любом случае прикрепленного к трубчатому корпусу 16;

- отведения газообразных продуктов сгорания, выходящих из конца трубчатого корпуса 16, противоположного концу, к которому обращена головка 11, или в любом случае находящегося в камере 101 сгорания, всасывания их с наружной стороны трубчатого корпуса 16 через другую из вторых форсунок 14 или 15 со скоростью всасывания, составляющей от 30 м/с до 100 м/с.

Поскольку горелка 10 имеет «саморегенерирующий» тип:

- подача воздуха для горения включает подачу воздуха для горения через тепловой аккумулятор 19 или 20, связанный со второй форсункой 14 или 15, используемый для подачи воздуха для горения, перед его введением в последнюю, и

- отведение газообразных продуктов сгорания из камеры 101 сгорания включает протекание газообразных продуктов сгорания, всасываемых другой из вторых форсунок 14 или 15, через соответствующий тепловой аккумулятор 19 или 20.

Потоки воздуха для горения и газообразных продуктов сгорания, которые проходят через вторые форсунки 14 и 15 и соответствующие тепловые аккумуляторы 19 и 20, инвертируются через предварительно заданные интервалы времени, так что тепло, запасенное в тепловом аккумуляторе 19 или 20, через который до этого прошли газообразные продукты сгорания, выпускается в воздух для горения, предварительного нагревая его, а другой тепловой аккумулятор 19 или 20 аккумулирует тепло от отводимых газообразных продуктов сгорания.

Если горелка 10 имеет тип, представленный на Фиг. 10 или 11, когда температура внутри камеры 101 сгорания выше температуры самовоспламенения топлива (т.е. 800°С), то подача топлива через первую форсунку 12 прерывается, при этом топливо подается, соответственно, через другую первую форсунку 12' или третьи форсунки 24, причем скорость введения составляет от 80 м/с до 130 м/с, для генерирования беспламенного горения ниже по потоку от трубчатого корпуса 16 или для генерации пламени, оторванного от трубчатого корпуса 16.

Предложенная промышленная горелка имеет то преимущество, что может работать как «саморегенерирующая» горелка, которая, независимо от того, какая температура внутри камеры сгорания, способна генерировать пламя, которое может быть стабилизировано и прикреплено, используя для этого лишь предварительно нагретый воздух для горения, а не холодный воздух для горения.

Промышленная «саморегенерирующая» горелка, выполненная в соответствии с настоящим изобретением, имеет также то преимущество, что также может работать в режиме пламени, а не только в беспламенном режиме, предварительно нагревая весь воздух для горения, и способна поддерживать уровень несгоревших веществ (в частности, СО), всосанных вместе с газообразными продуктами сгорания, ниже пределов, установленных действующими стандартами (как правило, ниже 100 частей на миллион).

Саморегенерирующая промышленная горелка и промышленная печь для осуществления саморегенерирующихся процессов горения, выполненная таким образом, могут претерпевать многочисленные модификации и варианты, все из которых охвачены настоящим изобретением. Кроме того, все элементы могут быть заменены технически эквивалентными элементами. На практике, используемые материалы, а также размеры, могут быть любыми, в соответствии с техническими требованиями.

Реферат

Изобретение относится к области энергетики. Саморегенерирующая промышленная горелка (10) содержит головку (11), с которой связаны по меньшей мере одна первая форсунка (12) для впрыскивания топлива, которая может быть связана на входе с узлом (13) подачи топлива, и по меньшей мере одна пара вторых форсунок (14, 15), которые могут поочередно и выборочно пропускать через себя воздух для горения и газообразные продукты сгорания, трубчатый корпус (16), который открыт на противоположных концах и расположен на передней части указанной головки (11) соосно с указанной по меньшей мере одной первой форсункой (12) и из одного конца которого, ближайшего к поверхности указанной головки (11), выходят наружу или выступают указанная первая форсунка (12) и по меньшей мере одна пара вторых форсунок (14, 15), а противоположный конец корпуса отдален от указанной поверхности, причем, когда горелка (10) установлена в камере (101) сгорания, в частности камере промышленной печи (100), указанный трубчатый корпус (16) проходит внутрь указанной камеры (101) сгорания, каждая из указанных вторых форсунок (14, 15) содержит по меньшей мере одну первую трубчатую часть (140, 150), которая в радиальном направлении лежит снаружи указанного трубчатого корпуса (16) и на конце которой выполнено по меньшей мере одно первое отверстие (14а, 15а), причем указанное первое отверстие предназначено для поочередного выпуска указанного воздуха для горения и для впуска указанных газообразных продуктов сгорания и лежит в радиальном направлении снаружи указанного трубчатого корпуса (16), при этом указанный трубчатый корпус (16) имеет по меньшей мере одно радиальное отверстие (17), проходящее через его боковую стенку и действующее в качестве впускного отверстия для по меньшей мере воздуха для горения, выходящего из одной из указанных вторых форсунок указанной по меньшей мере одной пары вторых форсунок (14, 15) или по меньшей мере из одной их части, в указанный трубчатый корпус (16), где указанный воздух смешивается с топливом, выходящим из указанной по меньшей мере одной первой форсунки (12). Изобретение позволяет снизить выброс вредных веществ. 3 н. и 15 з.п. ф-лы, 18 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ сжигания топлива в камере сгорания и устройство для его осуществления

Комментарии