Теплогенератор - RU2747900C1

Код документа: RU2747900C1

Чертежи

Описание

Изобретение относится к устройствам генерации тепла за счет сжигания жидких углеводородных отходов в беспламенном режиме и может быть использовано в мобильных, компактных, универсальных тепловых энергоустановках на предприятиях любых отраслей народного хозяйства.

Известен теплогенератор [RU 2125204 C1, МПК (1995.01) F23D14/16, F24H1/40, опубл. 20.01.1999], содержащий корпус, в котором топочная камера снабжена впускным отверстием для подачи газовоздушной смеси, служащей топливом, и выпускным отверстием для отработавших газов. В корпусе размещен пористый материал с взаимосвязанными пустотами, пористость которого изменяется по направлению вдоль топочного пространства таким образом,что величина пор в направлении течения газовоздушной смеси увеличивается по направлению от впускного отверстия к выпускному отверстию. Причем в зоне B или на граничной поверхности пористого материала в топочной камере для величины пор создается критический коэффициент Пекле для распространения пламени, при значениях которого, превышающих это значение, может образовываться пламя и при значениях, которые ниже этого значения, распространение пламени подавляется.Критический коэффициент Пекле, составляет 65±25. В корпусе теплогенераторапредусмотрены две зоны A и C, расположенные друг за другом в направлении течения газовоздушной смеси и имеющие различную величину пор, причем расположенная за входным отверстием первая зона A имеет коэффициент Пекле, значение которого меньше значения критического коэффициента Пекле, а расположенная дальше от впускного отверстия вторая зона C имеет коэффициент Пекле, значение которого больше значения критического коэффициента Пекле. Первая зона A имеет величину пор, дающую коэффициент Пекле ≤ 40, а вторая зона C имеет величину пор, дающую коэффициент Пекле ≥ 90.В качестве пористого материала используют жаростойкий губчатый искусственный материал, керамику или металл, или соответствующий металлический сплав с жаростойкостью до 1500oC. Пористым материалом может быть заполнитель в виде насыпного материала, который при необходимости может быть упрочнен, например, путем спекания.Такой насыпной материал может содержать металл или керамику, в частности, стеалит или Al2O3.Насыпной материал вблизи впускного отверстия состоит из зерен шарообразной формы со средним диаметром, равным 5 мм, в последующей зоне со средним диаметром ≥ 11 мм, в то время как при атмосферном давлении диаметр для достижения критического коэффициента Пекле имеет промежуточное значение между 5 и 11 мм.Внутренние поверхности пористого материала или же поверхности зерен насыпного материала могут быть покрыты материалом-катализатором. Корпус снабжен охлаждающим устройством в виде змеевика, окружающего корпус, по которому протекает хладагент, в частности, вода. Устройство контроля блокирует подачу топлива в топочную камеру при прекращении подачи охлаждающего агента. В зоне более крупных отверстий пор материала размещено охлаждающее устройство для теплообмена. Охлаждающее устройство корпуса включено последовательно с охлаждающим устройством для осуществления теплообмена. Охлаждающее устройство выполнено таким образом, что оно, по меньшей мере, частично действует как пористый материал и/или заменяет пористый материал. Расстояние охлаждающего устройства от зоны B или от граничной поверхности с критическим коэффициентом Пекле, по меньшей мере, настолько велико, что охлаждающее устройство не соприкасается с пламенем. Внутренняя стенка корпуса, по меньшей мере, в зоне пламени экранирована от теплового излучения с помощью дополнительного устройства, например, с помощью вкладыша из соответствующего материала. Охлаждающее устройство удалено от зоны с пористостью, необходимой для критического коэффициента Пекле, на такое расстояние, что оно не попадает в зону пламени. Запальное устройство размещено таким образом, что воспламенение газовоздушной смеси происходит в зоне с пористостью, которая имеет значение критического коэффициента Пекле. Между впускным отверстием и пористым материалом размещена ловушка для пламени. Ловушка для пламени является пластиной, которая имеет множество отверстий с диаметром, меньшим чем "гасящий" диаметр, являющийся критическим для смесей горючего материала. Впускное отверстие, выпускное отверстие и пористый материал расположены таким образом, что конденсат может стекать через выпускное отверстие.

Этот теплогенератор позволяет использовать в качестве топлив только газообразные углеводородные смеси. Предварительное (вне рабочей зоны горения) смешение топливной смеси и воздуха в условиях низких скоростей истечения газовоздушной смеси, когда скорость распространения фронта горения равна или выше скорости истечения топливо-воздушной смеси в топочную камеру, приводит к проскоку пламени, тем самым увеличивая вероятность взрыва.

В зоне C коэффициент Пекле значительно больше, чем критическое значение коэффициента Пекле, таким образом, процесс горения может происходить в факельном режиме.

Известен теплогенератор [RU 129599 U1, МПК F23D14/12 (2006.01), опубл. 27.06.2013], содержащий теплоизолированный корпус с зоной горения, в которой размещен пористый материал с жаростойкостью до температуры 1500°C, с взаимосвязанными пустотами для сжигания топливо-воздушной смеси. Корпус снабжен запальным элементом и выпускным отверстием для уходящих газов. Корпус теплоизолирован снаружи. Внутри корпуса закреплен каркас рабочей зоны горения, заполненный засыпкой в виде пористого неметаллического материала. Каркас обтянут сетчатым насадком-излучателем. Запальный элемент установлен внутри каркаса рабочей зоны горения, в центре которого установлен топливный инжектор с перфорациями для распыления топлива. Вокруг топливного инжектора по окружности с одинаковым шагом расположены патрубки подвода воздуха, причем каждый патрубок выполнен с перфорациями прямоугольного сечения, обращенными к топливному инжектору. Патрубки соединены с компрессорным устройством с возможностью регулирования расхода воздуха. Топливный инжектор связан с топливоподающей линией с возможностью регулирования расхода или жидкого или газообразного топлива.

Однако использование одного запального элемента в таком теплогенераторе для инициации воспламенения жидких углеводородов «тяжелого» фракционного состава не эффективно из-за высокой относительно углеводородов «легкого» фракционного состава теплоемкости и температуры воспламенения жидкого топлива и не обеспечивает гарантированный поджиг.

Так как перфорации для подачи воздуха в зону горения выполнены на одинаковой высоте друг относительно друга и направлены к центру, то эпюры скоростей распределения воздуха находятся во взаимном противодавлении, что оказывает негативное влияние на качественное смешение топлива и воздуха в зоне горения, тем самым увеличивая риск неполного сгорания топлива, ведущее к снижению коэффициента полезного действия теплогенератора.

Конструкция топливного инжектора теплогенератора при сжигании жидких углеводородов не позволяет регулировать расход в малых диапазонах, что делает его работу инерционной, приводит к формированию излишка несгоревшего топлива и распространению за пределы зоны активного горения. Кроме того, его конструкция не гарантирует равномерное распределение топлива в объеме зоны активного горения из-за образования локальных зон горения и неравномерности распределения температурного поля, снижая устойчивость температурного режима теплогенератора.

Известен теплогенератор [RU 2616962 С1, МПК (2006.01) F24С5/00, F23С3/00, F23G7/05, опубл. 18.04.2017], принятый за прототип, камера сгорания которого содержит омываемый теплоносителем корпус в виде стального цилиндра, верх которого накрыт металлической сеткой и сопряжен коническим переходом с трубой для отвода уходящих газов, а низ закрыт днищем. Внутрь корпуса через центральное отверстие в его днище встроен первый воздушный инжектор в виде трубки из стали, внутри которой размещен второй воздушный инжектор, выполненный в виде трубки меньшего диаметра и большей длины. Воздушные инжекторы заглушены сверху, выполнены со щелевидными перфорациями, обращенными к топливным инжекторам, и через вентиль соединены с компрессорным устройством с возможностью регулирования расхода воздуха. Вокруг первого воздушного инжектора по окружности равномерно расположены топливные инжекторы, представляющие собой трубки из стали. В верхней части топливных инжекторов со стороны, обращенной ко второму воздушному инжектору, выполнены щелевидныеперфорации для распыления топлива. Высота топливных инжекторов больше высоты второго воздушного инжектора. Топливные инжекторы заглушены сверху и через регулировочные вентили подключены к топливоподающей линии с возможностью регулирования расхода жидкого или газообразного топлива. В промежутке между первым воздушным инжектором и одним из топливных инжекторов установлен запальный элемент. Внутри корпус заполнен засыпкой в виде пористого неметаллического материала с жаростойкостью до 1500°C.

Использование одного запального элемента в таком теплогенераторе для инициации воспламенения жидких углеводородов «тяжелого» фракционного состава не эффективно из-за высокой относительно углеводородов «легкого» фракционного состава теплоемкости и температуры воспламенения жидкого топлива и не обеспечивает гарантированный поджиг.

Организация подвода топлива в активную зону горения теплогенератора через расположенные сверху перфорации трех топливных инжекторов приводит к разливу топлива за пределы активной зоны горения.

В камере сгорания теплогенератора происходят нестабильные аэродинамические процессы в пределах границ зоны активного горения, что приводит к нестехиометрическому смешению топлива и воздуха и требует поддержания высоких избытков воздуха для обеспечения нормального горения в активной зоне.

Технический результат предлагаемого изобретения - расширение арсенала технических средств сжигания жидких углеводородных отходов любого состава в беспламенном режиме.

Предложенный теплогенератор, также как в прототипе, содержит теплоизолированный снаружи корпус, образованный вертикальными коаксиальными стальными цилиндрами разного диаметра, пространство между которыми заглушено в верхней и нижней частях, в нижней части цилиндр большего диаметра снабжен входным патрубком для подачи теплоносителя, а в верхней части - выходным патрубком для отвода теплоносителя, низ корпуса закрыт днищем, внутри корпуса установлены топливный инжектор в виде трубки из стали со щелевидными перфорациями для распыления топлива, заглушенной сверху и подключенной к топливоподающей линии с возможностью регулирования расхода жидкого топлива, два воздушных инжектора в виде трубок из стали, заглушенных сверху, со щелевидными перфорациями, обращенными к топливному инжектору, и соединенных через вентиль с компрессорным устройством с возможностью регулирования расхода воздуха, при этом внутреннее пространство заполнено засыпкой в виде пористого неметаллического материала, запальный элемент, газоотводящий патрубок, верхняя часть которого расположена снаружи корпуса и сообщена с атмосферой для отвода уходящих газов.

Согласно изобретению, два коаксиальных металлических цилиндра разного диаметра, образующих корпус, выполнены с фланцами с отверстиями по окружности для болтового соединения с днищем и крышкой. Внутри меньшего цилиндра с зазором размещена металлическая чаша, в которую вставлен цилиндрический металлический каркас, обтянутый снаружи металлической сеткой. Использованы три идентичных воздушных инжектора, которые вставлены через отверстия в днище и в чаше и расположены вплотную к внутренней поверхности каркаса на равном расстоянии друг от друга. Части воздушных инжекторов, выступающие из чаши, выполнены со щелевидными равномерными перфорациями так, что перфорации каждого воздушного инжектора смещены на одинаковый шаг по направлению сверху вниз относительно перфораций следующего воздушного инжектора. Топливный инжектор вставлен через отверстие в центре днища и чаши и в части, выступающей выше чаши, выполнен с двумя щелевидными перфорациями, направленными в противоположные стороны, ниже которых надета шайба. Два запальных элемента расположены на равном расстоянии от топливного инжектора. Через центральное отверстие в крышке вставлен газоотводящий патрубок, фланец которого соединен с фланцем корпуса. Часть газоотводящего патрубка, расположенная внутри корпуса, выполнена с тремя равномерно расположенными по окружности перфорациями вытянутой овальной формы и над топливным инжектором заглушена. Свободное пространство чаши заполнено цельным неметаллическим материалом с жаростойкостью до 1300°С в виде соответствующего сплошного цилиндра с отверстиями под инжекторы и запальные элементы, выше которого пространство внутри каркаса, не занятое конструкционными элементами, заполнено засыпкой в виде пористого неметаллического материала с жаростойкостью до 1300°С с размером частиц 3-4 мм.

В качестве цельного неметаллического материала с жаростойкостью до 1300°С использован муллитовый огнеупор.

В качестве засыпки в виде пористого неметаллического материала с жаростойкостью до 1300°С с размером частиц 3-4 мм использован криптол.

При использовании предложенного теплогенератора подготовку топливовоздушной смеси и дальнейшее ее сжигание производят непосредственно в рабочей зоне горения - внутри засыпки пористого материала с диаметрами частиц 3-4 мм, что исключает возможность развития критического объема для взрыва и способствует предотвращению проскока пламени, тем самым обеспечивая эффективность и безопасность при сжигании жидких топлив. Частицы засыпки зоны горения указанного диаметра способствуют горению в условиях ниже критического значения числа Пекле, протекающему в беспламенном режиме. Взаимное расположение топливного и воздушных инжекторов для подачи воздуха в рабочую зону горения, обеспечивает наиболее качественную подготовку топливовоздушной смеси и ее высокую степень сгорания. Смещенное на шаг по высоте расположение щелевидных перфораций воздушных инжекторов способствует уменьшению эффекта противодавлений воздушных потоков, и приводит к их оптимальному распределению и перемешиванию по всему объему рабочей зоны горения, что положительно сказывается на полноте сгорания топливной смеси.

Выполнение газоотводящего патрубка с перфорациями и его размещение в центре рабочей зоны горения над топливным инжектором создает дополнительное сопротивление по газовоздушному тракту, обеспечивая подпор для воздуха и формируя, таким образом, воздушное пространство вокруг рабочей зоны горения.

Первично не прореагировавшие воздушные потоки направляются на дожигание от внутренней стенки малого цилиндра через слой засыпки с диаметрами частиц 3-4 мм к газоотводящему патрубку, что позволяет использовать воздух в горении повторно.

Такой эффект значительно уменьшает коэффициент избытка воздуха, необходимого для поддержания нормального горения при сжигании жидких легковоспламеняющихся жидкостей.

«Пульсирующая» подача топлива в муллитовый огнеупор с последующим его испарением и воспламенением в зоне горения, которая образована засыпкой неметаллического материала - криптола, позволяет наиболее эффективно сжигать жидкие углеводородные вещества, а также поддерживать температуру горения в пределах 900-1100°С, что способствует уменьшению образования термических оксидов азота NOx, повышая экологические показатели теплогенератора.

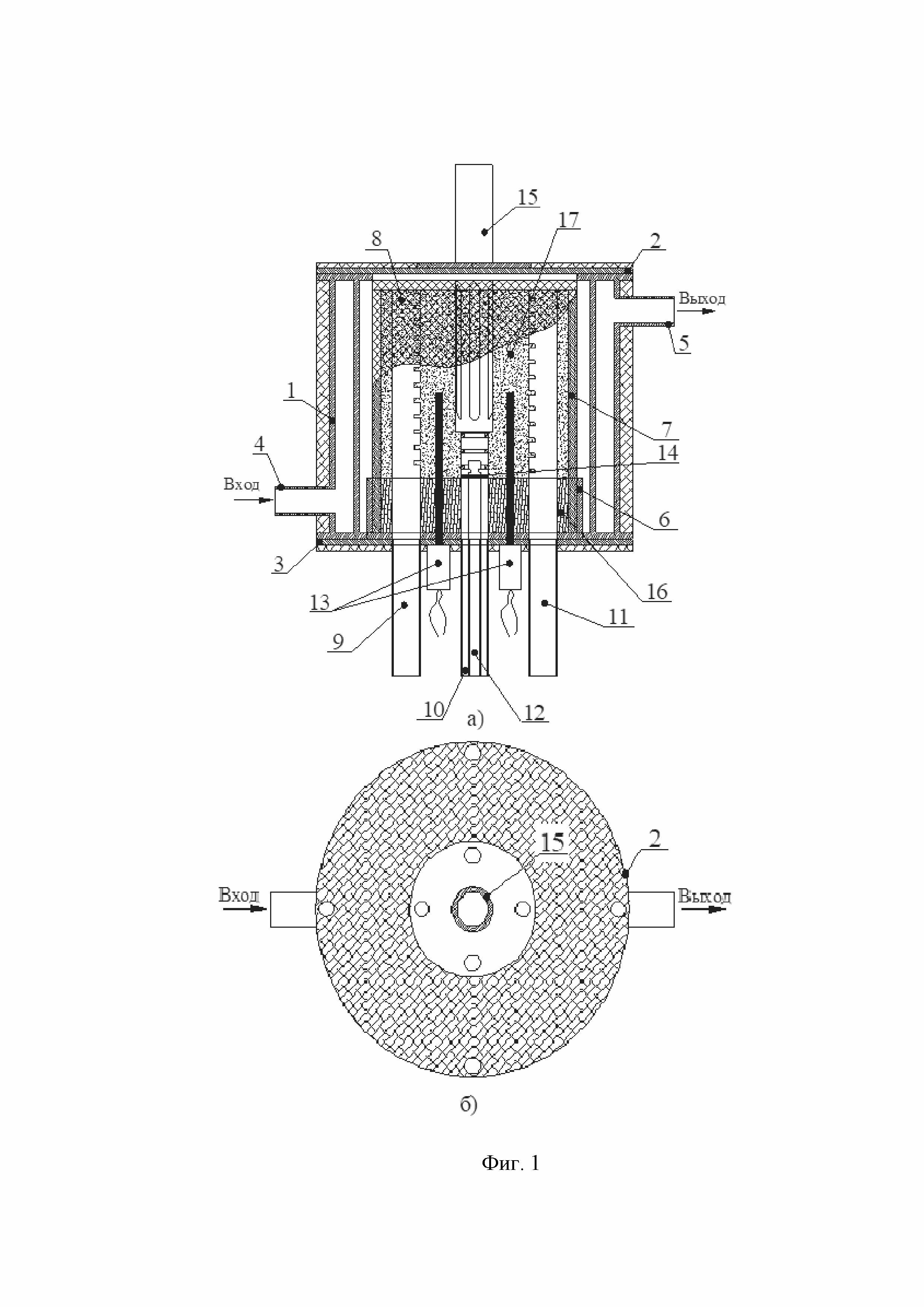

На фиг. 1 показана конструктивная схема теплогенератора, где а) - главный вид, б) - вид сверху.

На фиг. 2 представлен фрагмент активной зоны горения теплогенератора, где а) - главный вид, б) - вид сверху.

На фиг. 3 представлена схема воздушных инжекторов, где а) - главный вид, б) - вид сверху.

На фиг. 4 представлена схема топливного инжектора, где а) - главный вид, б) - вид сверху.

На фиг. 5 представлена схема газоотводящего патрубка, где а) - главный вид, б) - вид сверху.

Теплогенератор содержит теплоизолированный снаружи корпус 1 с крышкой 2 (фиг. 1), образованный двумя вертикальными коаксиальными металлическими цилиндрами разного диаметра, пространство между которыми заглушено в верхней и нижней частях, а по краям цилиндров выполнены ответные фланцы с отверстиями по окружности для болтового соединения с днищем 3.

В нижней части цилиндр большего диаметра снабжен входным штуцером 4 для подачи теплоносителя (воды), а в верхней части - выходным 5 штуцером для отвода теплоносителя.

Внутри меньшего цилиндра с зазором размещена металлическая чаша 6, в которую вставлен цилиндрический металлический каркас 7, обтянутый снаружи металлической сеткой 8.

Внутрь теплогенератора через отверстия в днище 3, в чаше 6 встроены три воздушных инжектора 9, 10, 11 (фиг. 2), расположенные вплотную к внутренней поверхности каркаса 7 на равном расстоянии друг от друга, топливный инжектор 12, расположенный в центре чаши 6 и два запальных элемента 13, расположенные на равном расстоянии от топливного инжектора 12. Запальные элементы 13 соединены с источником питания.

Воздушные инжекторы 9, 10, 11 в виде трубок из жаропрочной стали (фиг. 2, 3) заглушены сверху и в части, выступающей выше чаши6, выполнены со щелевидными равномерными перфорациями со стороны, обращенной к топливному инжектору 12. Причем перфорации каждого воздушного инжектора смещены по направлению сверху вниз относительно перфораций следующего по часовой стрелке воздушного инжектора на одинаковый шаг h, например, 2 мм. Части воздушных 9, 10, 11 инжекторов и топливного 12 инжектора, расположенные ниже чаши6, выполнены с резьбой для болтового соединения с днищем 3.

Воздушные инжекторы 9, 10, 11 соединены с компрессорным устройством через регулировочные вентили с возможностью регулирования расхода воздуха (не показано).

Топливный инжектор 12 в виде трубки из жаропрочной стали заглушен сверху и в части, выступающей выше чаши6, снабжен двумя щелевидными перфорациями, направленными в противоположные стороны (фиг. 4), ниже которых надета шайба 14. Топливный инжектор 12 соединен с топливоподающей линией (не показана) с возможностью регулирования расхода жидкого топлива.

Через центральное отверстие в металлической крышке 2 в теплогенератор вставлен газоотводящий патрубок 15 (фиг. 1), фланец которого соединен с фланцем корпуса 1 болтами через отверстия по периметру крышки. Часть газоотводящего патрубка 15, расположенная внутри теплогенератора, выполнена с тремя перфорациями вытянутой овальной формы (фиг. 5), равномерно расположенными по окружности, и над топливным инжектором 12 заглушена. Верхняя часть газоотводящего патрубка 15, расположенная снаружи корпуса 1, сообщена с атмосферой для отвода уходящих газов.

Свободное пространство чаши 6 заполнено цельным неметаллическим материалом 16 (фиг. 1) с жаростойкостью до 1300°С в виде сплошного цилиндра с отверстиями под инжекторы 9, 10, 11, 12, и запальные элементы 13, например, муллитовым огнеупором. Выше материала 16 пространство внутри каркаса 7, не занятое конструкционными элементами, заполнено засыпкой 17 с размером частиц 3 - 4 мм в виде пористого неметаллического материала с жаростойкостью до 1300°С, например, из криптола.

Теплогенератор работает следующим образом.

Пуск теплогенератора в работу осуществляют с помощью подачи электрического напряжения 220 вольт на запальные элементы 13, тем самым предварительно разогревая материал 16 и 17 вокруг них до температуры 500-600°С. После достижения необходимой температуры локальной зоны вокруг запальных элементов 13 с помощью топливоподающей линии осуществляют регулируемую («пульсирующую») подачу жидкого топлива через топливный инжектор 12. Через перфорации инжектора 12 топливо попадает на топливную шайбу 14 (фиг. 4), равномерно проникая в материал 16, впитываясь в него. Одновременно осуществляется подвод воздуха по направлениям снизу из воздушных инжекторов 9, 10, 11 через засыпку 17 рабочей зоны горения к газоотводящему патрубку 15 и по направлению к топливному инжектору 12. Воздух попадает внутрь засыпки 17 пористого неметаллического материала (криптола). За счет образования температурной зоны в материалах 16 и 17 запальными элементами 13, происходит диффундирование топлива из материала 16 с его воспламенением в материале 17. После воспламенения топлива и стабилизации режима работы теплогенератора запальные элементы 13 отключают от электрического напряжения. Процесс горения протекает в беспламенном режиме, так как происходит внутри засыпки 17 пористого неметаллического материала. Металлический каркас 7 формирует рабочую зону горения, а металлическая сетка 8 выполняет функцию катализатора для доокисления несгоревших горючих газов, образованных в процессе реакции окисления топливовоздушной смеси и дополнительного вторичного излучателя, а также уловителя от возможного уноса частиц засыпки 17 пористого неметаллического материала за счет напора газовоздушных потоков. Транспорт дымовых газов из рабочей зоны горения осуществляется через газоотводящий патрубок 15.

Реферат

Изобретение относится к устройствам генерации тепла за счет сжигания жидких углеводородных отходов в беспламенном режиме. Технический результат – расширение арсенала технических средств. Теплогенератор содержит теплоизолированный снаружи корпус, образованный вертикальными коаксиальными стальными цилиндрами разного диаметра, пространство между которыми заглушено в верхней и нижней частях, три воздушных инжектора, запальный элемент, газоотводящий патрубок, верхняя часть которого расположена снаружи корпуса и сообщена с атмосферой для отвода уходящих газов. В нижней части цилиндр большего диаметра снабжен входным патрубком для подачи теплоносителя, а в верхней части – выходным патрубком для отвода теплоносителя, низ корпуса закрыт днищем. Внутри корпуса установлены топливный инжектор в виде трубки из стали со щелевидными перфорациями для распыления топлива, заглушенной сверху и подключенной к топливоподающей линии с возможностью регулирования расхода жидкого топлива. Три воздушных инжектора в виде трубок из стали, заглушенных сверху, со щелевидными перфорациями, обращенными к топливному инжектору, и соединенных через вентиль с компрессорным устройством с возможностью регулирования расхода воздуха, при этом внутреннее пространство заполнено засыпкой в виде пористого неметаллического материала. Два коаксиальных металлических цилиндра разного диаметра, образующих корпус, выполнены с фланцами с отверстиями по окружности для болтового соединения с днищем и крышкой, внутри меньшего цилиндра с зазором размещена металлическая чаша, в которую вставлен цилиндрический металлический каркас, обтянутый снаружи металлической сеткой. Воздушные инжекторы вставлены через отверстия в днище и в чаше и расположены вплотную к внутренней поверхности каркаса на равном расстоянии друг от друга. Части воздушных инжекторов, выступающие из чаши, выполнены со щелевидными равномерными перфорациями так, что перфорации каждого воздушного инжектора смещены на одинаковый шаг по направлению сверху вниз относительно перфораций следующего воздушного инжектора. Топливный инжектор вставлен через отверстие в центре днища и чаши и в части, выступающей выше чаши, выполнен с двумя щелевидными перфорациями, направленными в противоположные стороны, ниже которых надета шайба. Два запальных элемента расположены на равном расстоянии от топливного инжектора. Через центральное отверстие в крышке вставлен газоотводящий патрубок, фланец которого соединен с фланцем корпуса. Часть газоотводящего патрубка, расположенная внутри корпуса, выполнена с тремя равномерно расположенными по окружности перфорациями вытянутой овальной формы и над топливным инжектором заглушена. Свободное пространство чаши заполнено цельным неметаллическим материалом в виде соответствующего сплошного цилиндра с отверстиями под инжекторы и запальные элементы, выше которого пространство внутри каркаса, не занятое конструкционными элементами, заполнено засыпкой в виде пористого неметаллического материала. 2 з.п. ф-лы, 5 ил.

Комментарии