Камера сгорания - RU2477425C2

Код документа: RU2477425C2

Чертежи

Описание

Изобретение относится к камере сгорания, которая нагревает горючий газ посредством сжигания горючего газа, который испускается из первой трубы через отверстия, которые находятся в пределах расстояния пламегашения в зоне горения внутри второй трубы, и также посредством передачи тепла отработанного газа, который возникает при сгорании горючего газа, к горючему газу посредством первой трубы. Испрашивается приоритет по японской патентной заявке № 2008-314690, поданной 10.12.2008 г., и японской патентной заявке № 2008-318537, поданной 15.12.2008 г., содержание которых включено здесь в качестве ссылки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Ранее в качестве камеры сгорания, которая допускает уменьшение размера, была известна камера сгорания, которая сжигает горючий газ (воздушно-топливная смесь, в которой смешаны топливо и окислители), который испускается из первой трубы через отверстия, которые находятся в пределах расстояния пламегашения в зоне горения внутри второй трубы.

В соответствии с этим типом камеры сгорания распространение пламени в первую трубу предотвращается благодаря отверстиям, которые находятся в пределах расстояния пламегашения. Кроме того, осуществляя надлежащую подачу горючего газа, можно стабильно сжигать горючий газ в чрезвычайно узкой зоне горения внутри второй трубы.

Теперь, касательно камеры сгорания, при сжигании горючего газа в зоне горения пламя в зоне горения поддерживается посредством непрерывной подачи горючего газа в зону горения. Однако на момент запуска необходимо зажечь горючий газ с помощью устройства зажигания.

Следовательно, камера сгорания сконфигурирована с размещением свечи зажигания (блок формирования ядра пламени) устройства зажигания на стороне выпуска зоны горения. Воспламенение горючего газа в момент запуска затем осуществляется с использованием ядра пламени, формирующимся посредством свечи зажигания (см., например, Патентный Документ 1).

Кроме того, в качестве камеры сгорания этого типа в целях более стабильного горения горючего газа, дальнейшего уменьшения размера камеры сгорания и улучшения энергетической эффективности была предложена камера сгорания, которая перед сжиганием нагревает горючий газ посредством передачи тепла отработанного газа, который возникает при сжигании горючего газа, к горючему газу через первую трубу (см., например, Патентный Документ 2).

ЛИТЕРАТУРА УРОВНЯ ТЕХНИКИ

ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентный Документ 1: японская патентная заявка, по которой не проводилась экспертиза, номер первой публикации H1-312306

Патентный Документ 2: японская патентная заявка, по которой не проводилась экспертиза, номер первой публикации № 2004-156862

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, КОТОРЫЕ ИЗОБРЕТЕНИЕ РЕШАЕТ

Тем не менее в момент запуска горючий газ течет с большой скоростью через внутреннюю часть второй трубы. Следовательно, как показано в Патентном Документе 1, в случае когда свеча зажигания расположена на нижней по потоку стороне зоны горения, необходимо распространять пламя против потока горючего газа, чтобы сформировать пламя в зоне горения. В зависимости от обстоятельств существуют случаи, в которых горючий газ не может быть воспламенен, потому что пламя не распространяется удовлетворительно против потока горючего газа, и существуют случаи, в которых требуются несколько операций воспламенения.

Кроме того, в случае когда свеча зажигания расположена на нижней по потоку стороне зоны горения, после запуска камеры горения свеча зажигания подвергается воздействию отработанного газа высокой температуры и высокой скорости, который возникает при сгорании горючего газа в зоне горения. Следовательно, возникает проблема, заключающаяся в том, что срок службы свечи зажигания сокращается.

С другой стороны, для того чтобы эффективно подать тепло отработанного газа к горючему газу, предпочтительно сформировать первую трубу, которая создает путь движения горючего газа, из материала с высокой теплопроводностью. Однако, множество материалов, имеющих высокую теплопроводность, обладают низкой термостойкостью. Следовательно, в случае когда первая труба сформирована из материала с высокой теплопроводностью, область первой трубы, подверженная высокотемпературному окружению вблизи зоны горения, разрушается вследствие повышения хрупкости, обусловленного окислением, и срок службы камеры горения сокращается.

Можно допустить, что первая труба сформирована из материала с высокой теплостойкостью. Однако, так как такой материал обладает низкой теплопроводностью, то становится невозможно эффективно переносить тепло отработанного газа к горючему газу. Следовательно, существует риск того, что нагревание горючего газа будет недостаточным.

Настоящее изобретение было сделано в свете вышеизложенных проблем, и задачей является улучшение воспламеняемости горючего газа и увеличение срока службы блока формирования ядра пламени устройства зажигания в камере сгорания, которая осуществляет нагревание посредством передачи тепла от отработанного газа к горючему газу. Другая задача настоящего изобретения по отношению к камере сгорания заключается в том, чтобы привести горючий газ в достаточно нагретое состояние и улучшить долговечность.

СРЕДСТВО РЕШЕНИЯ ПРОБЛЕМ

В настоящем изобретении применяется следующая конфигурация для решения вышеупомянутых проблем:

Первым изобретением является камера сгорания, включающая: первую трубу, через внутреннюю часть которой протекает газ и которая испускает горючий газ через отверстия в пределах расстояния пламегашения; вторую трубу, в которую подается горючий газ, который испускается из отверстий первой трубы, и внутри которой сформирована зона горения, в которой сжигается горючий газ, поступающий со стороны впуска, и которая прокачивает отработанный газ к стороне выпуска; и устройство зажигания, которое воспламеняет горючий газ, подводимый ко второй трубе, используя ядро пламени, сформированное блоком формирования ядра пламени. Она также включает область низкой скорости потока, которая расположена на стороне впуска зоны горения внутри второй трубы, где скорость потока горючего газа через внутреннюю часть второй трубы относительно низкая, и блок формирования ядра пламени расположен в области низкой скорости потока.

Во втором изобретении по отношению к первому изобретению первая труба является внутренней трубой, которая содержит горючий газ, подводимый с одного конца, в то время как другой конец является заблокированным концом, и вторая труба является внешней трубой, которая расположена вокруг внешнего объема первой трубы с включением зоны горения и которая выпускает горючий газ с одного конца, в то время как другой конец является блокирующим концом, который расположен с другой стороны конца первой трубы.

В третьем изобретении по отношению ко второму изобретению область между блокированным концом первой трубы и блокированным концом второй трубы представляет собой область низкой скорости потока.

В четвертом изобретении по отношению к третьему изобретению первая труба и вторая труба расположены концентрически и блок формирования ядра пламени в единственном числе расположен в центральной области блокированного конца второй трубы.

В пятом изобретении по отношению к третьему изобретению блок формирования ядра пламени прикреплен ко второй трубе и расположен так, чтобы быть смещенным в направлении протяженности первой трубы.

Шестое изобретение относится к любому из изобретений с первого по пятое и представляет собой камеру сгорания, которая нагревает горючий газ посредством передачи тепла от отработанного газа, который возникает в результате сжигания горючего газа, к горючему газу посредством первой трубы. Первая труба снабжена областью теплопередачи, которая подвергается воздействию окружающей среды, температура которой ниже температуры окислительной коррозии формирующего материала и которая обладает относительно высокой теплопроводностью и относительно низким термическим сопротивлением, а также термостойкой областью, которая подвергается воздействию окружающей среды, температура которой выше температуры окислительной коррозии формирующего материала области теплообмена и которая обладает относительно высоким термическим сопротивлением по сравнению с областью теплообмена.

В седьмом изобретении по отношению к шестому изобретению первая труба является внутренней трубой, которая содержит горючий газ, подводимый с первого конца, тогда как другой конец является блокированным концом, и вторая труба является внешней трубой, которая расположена вокруг внешнего контура первой трубы с нахождением между ними зоны горения и которая выводит отработанный газ из одного конца, тогда как другой конец является блокированным концом, который расположен на стороне другого конца первой трубы.

В восьмом изобретении по отношению к шестому и седьмому изобретениям термостойкая область обладает относительно высоким термическим сопротивлением благодаря покрытию, которое наносят на поверхность первой трубы.

В девятом изобретении по отношению к шестому и седьмому изобретениям термостойкая область сформирована из материала с более высоким термическим сопротивлением, чем формирующий материал области теплопередачи.

В десятом изобретении по отношению к любому из изобретений с шестого по девятое первый элемент, который снабжен областью теплопередачи, и второй элемент, который содержит термостойкую область, сформированы как различные части, и первая труба скомпонована посредством соединения первого элемента и второго элемента.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением обеспечивается область низкой скорости потока, которая расположена на стороне впуска зоны горения и которая имеет относительно низкую скорость потока горючего газа внутри второй трубы, и блок формирования ядра пламени устройства зажигания расположен в области низкой скорости потока. Следовательно, после того как ядро пламени, сформированное в блоке формирования ядра пламени, было зажжено в области низкой скорости потока, пламя распространяется вниз по течению через внутреннюю часть второй трубы и достигает зоны горения. Следовательно, нет необходимости распространения пламени против потока горючего газа, и воспламеняемость улучшается.

Кроме того, в соответствии с настоящим изобретением область низкой скорости потока расположена на стороне впуска зоны горения. Следовательно, блок формирования ядра пламени не подвергается воздействию высокотемпературного и обладающего высокой скоростью отработанного газа, возникающего при сжигании горючего газа в зоне горения. Кроме того, даже в случае когда горючий газ обладает высокой температурой, так как скорость горючего газа в области низкой скорости потока меньше, чем скорость горючего газа в других областях внутри второй трубы, то возможно уменьшить термическую нагрузку блока формирования ядра пламени. Как результат, срок службы блока формирования ядра пламени устройства зажигания увеличивается.

Таким образом, в соответствии с настоящим изобретением можно улучшить воспламеняемость горючего газа в камере сгорания, а также способствовать увеличению срока службы блока формирования ядра пламени устройства зажигания.

К тому же в соответствии с настоящим изобретением горючий газ может быть нагрет посредством передачи тепла отработанного газа горючему газу в области теплопередачи внутренней трубы 101.

Кроме того, в термостойкой области внутренней трубы 101 возможно предотвратить повышение хрупкости вследствие окисления внутренней трубы 101, вызванное теплом отработанного газа.

Таким образом, в соответствии с настоящим изобретением по отношению к камере сгорания, которая осуществляет нагревание посредством передачи тепла от отработанного газа горючему газу, возможно привести горючий газ в достаточно нагретое состояние и улучшить долговечность.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой схематический вид в перспективе, который схематически иллюстрирует структурный каркас камеры сгорания первого варианта осуществления настоящего изобретения.

Фиг.2 представляет собой вид в разрезе, который схематически иллюстрирует структурный каркас камеры сгорания первого варианта осуществления настоящего изобретения.

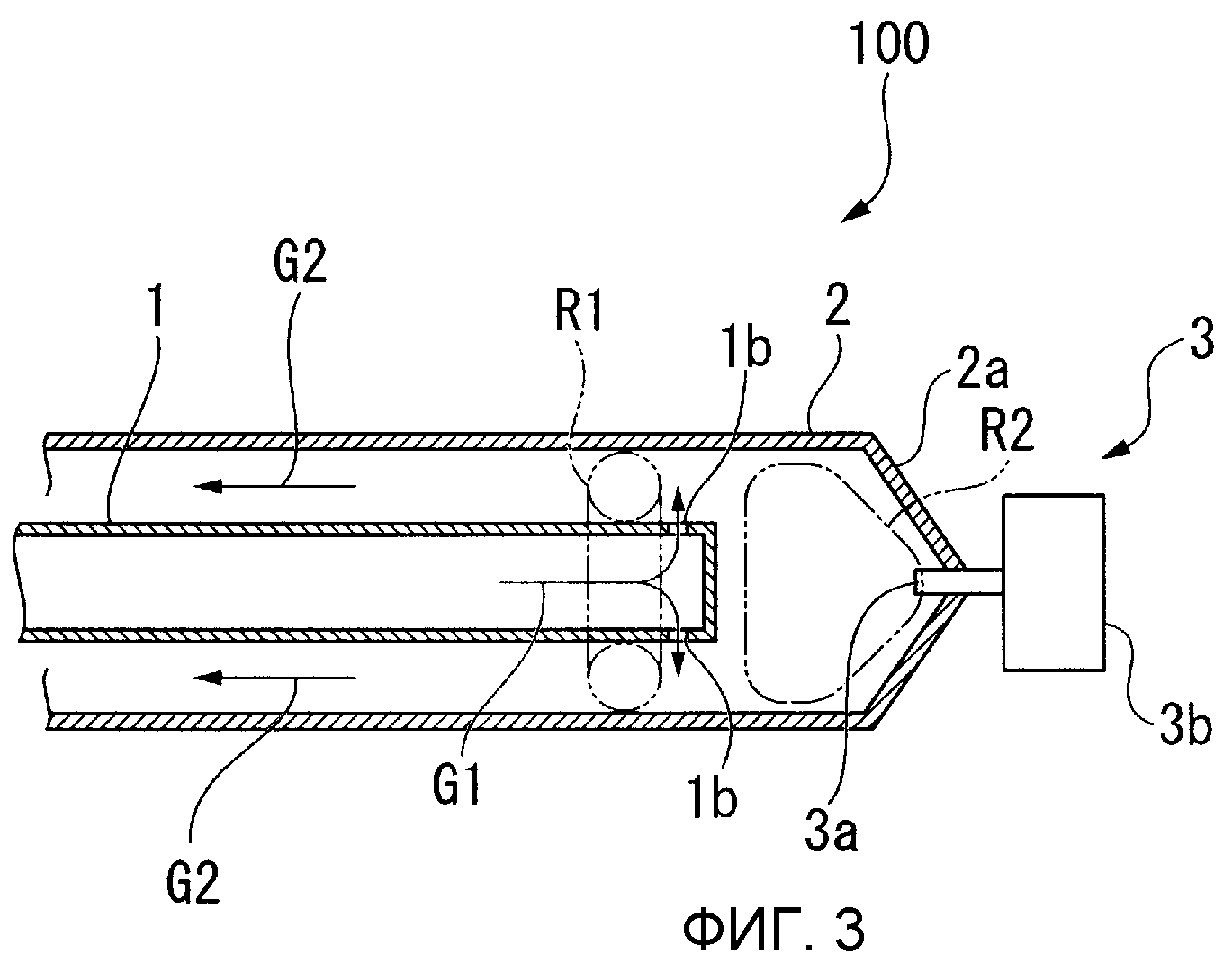

Фиг.3 представляет собой вид в сечении, иллюстрирующий разновидность камеры сгорания первого варианта осуществления настоящего изобретения.

Фиг.4 представляет собой вид в разрезе, который схематично иллюстрирует структурный каркас камеры сгорания второго варианта осуществления настоящего изобретения.

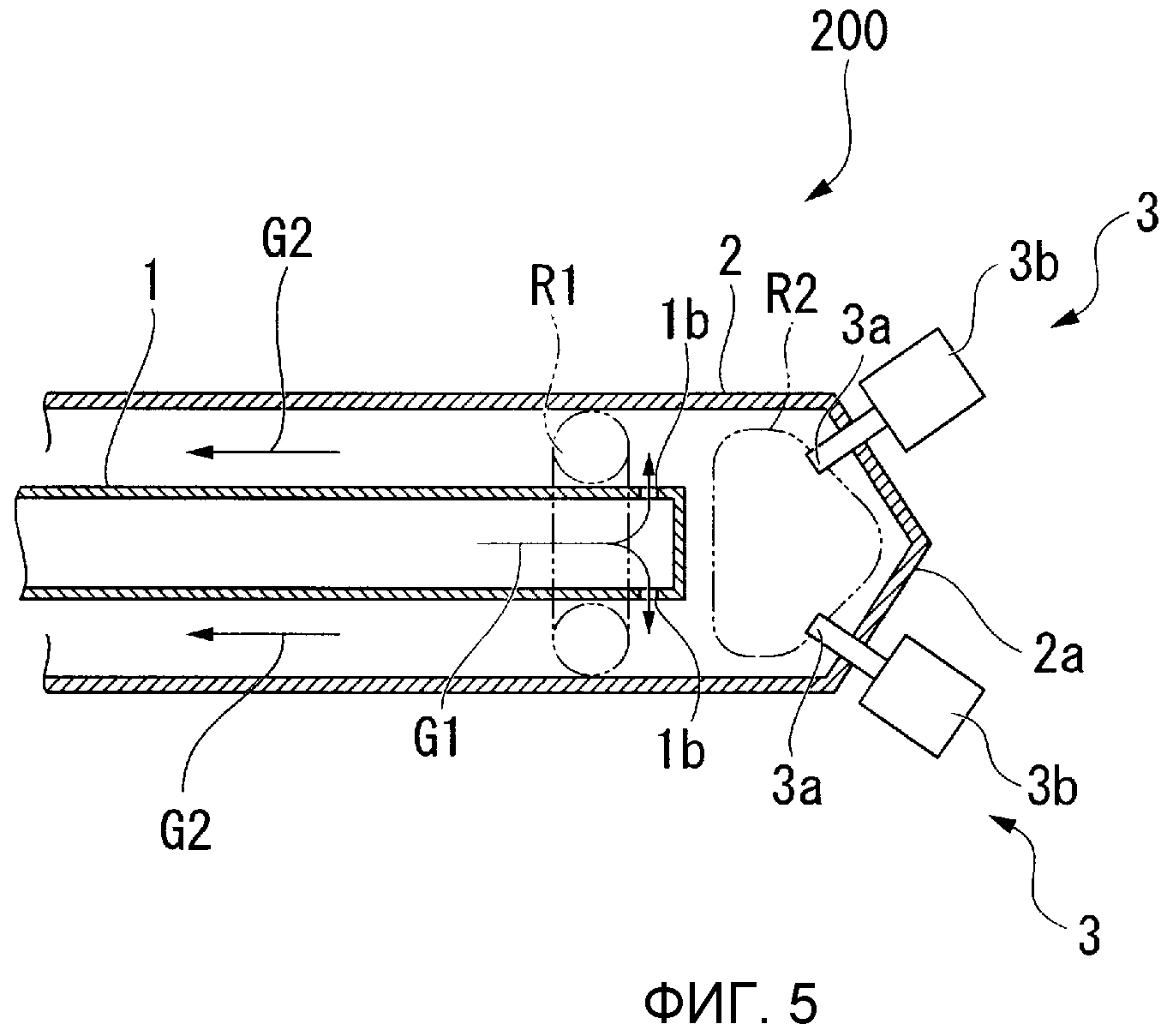

Фиг.5 представляет собой вид в сечении, иллюстрирующий разновидность камеры сгорания второго варианта осуществления настоящего изобретения.

На Фиг.6 представлен структурный каркас камеры сгорания типа «Швейцарский рулет», являющейся вариантом настоящего изобретения.

Фиг.7 представляет собой вид в разрезе, который схематично иллюстрирует структурный каркас камеры сгорания третьего варианта осуществления настоящего изобретения.

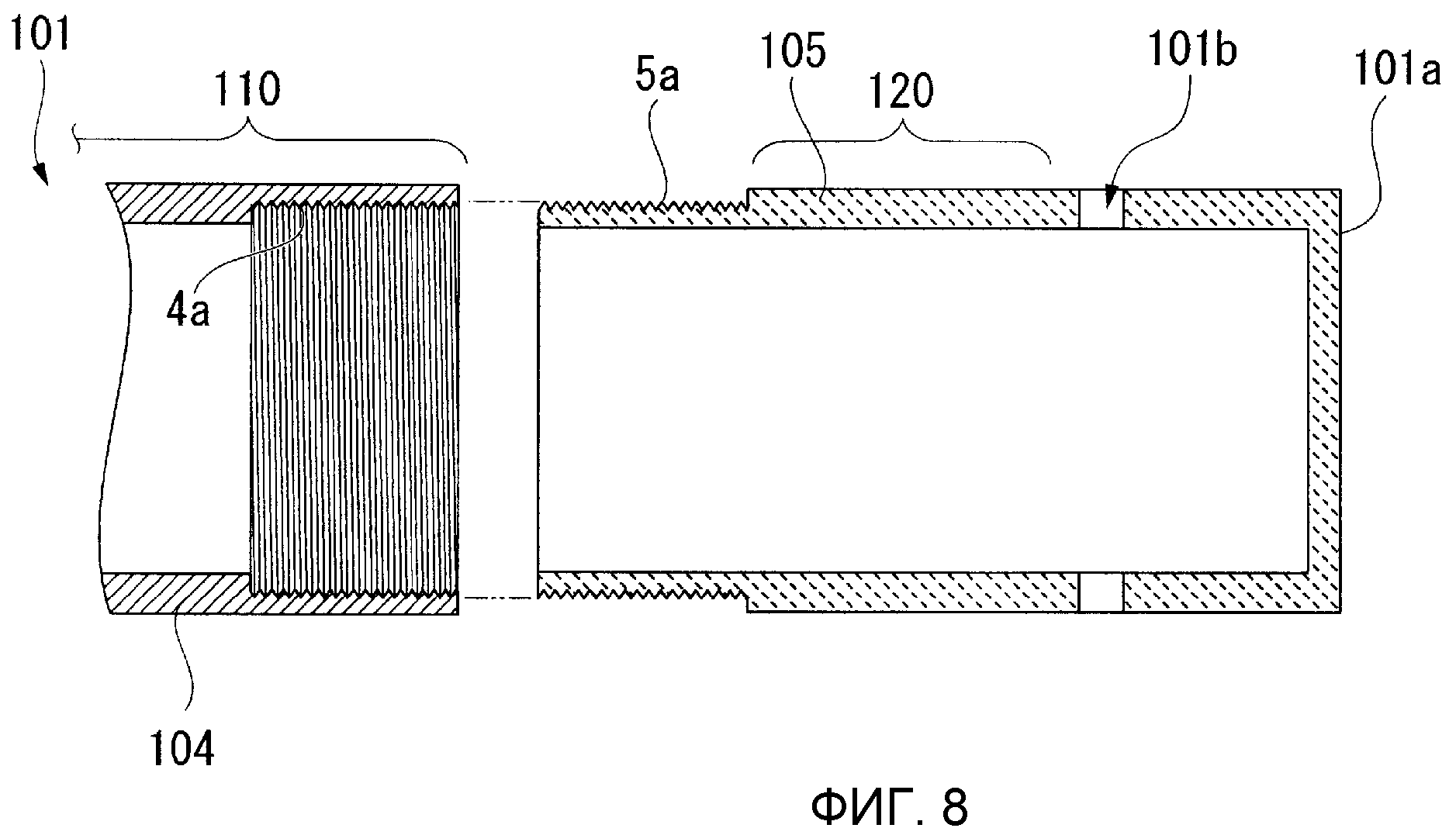

Фиг.8 представляет собой разрез покомпонентного вида внутренней трубы, которой снабжена камера сгорания четвертного варианта осуществления настоящего изобретения.

ЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Вариант осуществления камеры сгорания по настоящему изобретению описан ниже по отношению к чертежам. В чертежах, которые указаны ниже, размеры различных компонентов были соответствующим образом изменены до размеров, которые позволяют распознать соответствующие компоненты.

Первый вариант осуществления изобретения

Фиг.1 и Фиг.2 являются чертежами, которые схематично иллюстрируют структурный каркас камеры сгорания настоящего варианта осуществления. Фиг.1 представляет собой схематический вид в перспективе, а Фиг. 2 - вид в разрезе.

Как показано на этих чертежах, камера сгорания 100 настоящего варианта осуществления снабжена внутренней трубой 1 (первая труба), внешней трубой 2 (вторая труба) и устройством 3 зажигания.

Внутренняя труба 1 имеет цилиндрическую форму, так что горючий газ G1 подается в ее внутреннее пространство с одного конца, в то время как другой конец представляет собой блокированный конец 1a. Внутренняя труба 1 сформирована из металлического материала, который обладает термическим сопротивлением.

На периферийной поверхности вблизи блокирующего конца 1а этой внутренней трубы 1 сформированы множество отверстий 1b, которые выпускают горючий газ G1, подаваемый во внутреннее пространство внутренней трубы 1, во внешнее пространство внутренней трубы 1. Диаметры этих отверстий 1b выбраны так, чтобы быть в пределах расстояния пламегашения.

Внешняя труба 1 расположена вокруг периферии внутренней трубы 1 и имеет цилиндрическую форму, так что отработанный газ G2 выпускается из одного конца, в то время как другой конец представляет собой блокированный конец 2a. Как и внутренняя труба 1, внешняя труба 2 сформирована из металлического материала, обладающего термическим сопротивлением.

Отработанный газ G2 представляет собой высокотемпературный газ, генерируемый при сжигании горючего газа G1.

Как показано на Фиг.2, области, расположенные между внутренней трубой 1 и внешней трубой 2 (т.е. внутри внешней трубы 2) на стороне выпуска отверстий 1b внешней трубы 1 по отношению к направлению течению горючего газа G1, представляют собой зону R1 горения.

В случае когда пламя сформировано в зоне R1 горения, горючий газ G1, подающийся в зону R1 горения со стороны впуска, сжигается в зоне R1 горения. Возникающий в результате отработанный газ G2 течет в направлении стороны выпуска зоны R1 горения.

Блокированный конец 1a внутренней трубы 1 и блокированный конец 2a внешней трубы 2 расположены параллельно друг напротив друга с разделением. Горючий газ G1 выпускается из отверстий 1b, сформированных на периферийной поверхности внутренней трубы 1, во внутреннее пространство внешней трубы 2, область R2 полости (область низкой скорости потока), являющаяся областью, в которой скорость потока горючего газа G1 относительно мала, образована между блокированным концом 1a внутренней трубы и блокированным концом 2a второй трубы. Как видно из Фиг. 1 и Фиг. 2, эта область R2 полости расположена на стороне впуска зоны горения R1 относительно направления течения горючего газа G1 и отработанного газа G2.

Устройство 3 зажигания снабжено свечей зажигания 3a (блок формирования ядра пламени), которая может формировать ядро пламени, источником 3b энергии, который формирует вышеупомянутое ядро пламени посредством подачи энергии к свече зажигания 3a, и т.д.

В качестве свечи 3a зажигания может быть использована, например, запальная свеча или спираль накаливания.

В камере 100 сгорания настоящего варианта осуществления свеча зажигания 3a устройства 3 зажигания расположена в области R2 полости.

Конкретнее, камера 100 сгорания настоящего варианта осуществления, внутренняя труба 1 и внешняя труба 2 расположены концентрично, и свеча зажигания 3a в единственном числе расположена в центральной области блокированного конца 2a внешней трубы 2.

Источник питания 3b расположен снаружи внешней трубы 2 в направлении протяженности внешней трубы 2 и соединен со свечей зажигания 3a.

Касательно расстояния от блокированного конца 1a внутренней трубы 1 до свечи зажигания 3a необходимо отметить, что даже в случае когда внутренняя труба вытянута в направлении протяженности внутренней трубы вследствие теплового расширения, расстояния от блокированного конца 1a внутренней трубы 1 до свечи 3a зажигания установлено так, чтобы быть в пределах расстояния пламегашения.

Необходимо отметить, что камера 100 сгорания настоящего варианта осуществления имеет такую конфигурацию, в случае когда пламя сформировано в зоне R1 горения погашенного состояния (т.е. в момент запуска), что ядро пламени формируется свечей зажигания 3a устройства 3 зажигания в состоянии, когда горючий газ G1 подается во внутреннюю часть внутренней трубы 1 с одного конца внутренней трубы 1.

Когда ядро пламени сформируется свечей зажигания 3a таким образом, ядро пламени воспламеняет горючий газ G1, который скопился в области R2 полости. Пламя, сформированное этим воспламенением, проникает ниже по потоку через внутреннюю часть внешней трубы 2, достигает зоны горения и стабилизирует горение.

Здесь, в камере 100 сгорания настоящего варианта осуществления свеча зажигания 3a расположена на стороне впуска зоны горения.

Следовательно, после того как ядро пламени, сформированное свечей зажигания 3a, воспламеняет горючий газ G1 в области R2 полости, пламя распространяется вниз по потоку через внутреннюю часть внешней трубы 2 (область, заключенная между внутренней трубой 1 и внешней трубой 2) по отношению к направлению течения горючего газа G1 и достигает зоны горения. Как результат, в камере сгорания 100 настоящего варианта осуществления нет необходимости распространения пламени против потока горючего газа G1, и воспламеняемость улучшается.

Кроме того, в соответствии с камерой сгорания 100 настоящего варианта осуществления, так как свеча зажигания 3a расположена на стороне выпуска зоны R1 горения, свеча зажигания 3a не подвергается воздействию отработанного газа G2 высокой температуры и высокой скорости, который возникает при сгорании горючего газа G1 в зоне R1 горения.

Даже в случае когда горючий газ G1 обладает высокой температурой вследствие теплообмена с отработанным газом G2 через внутреннюю трубу 1, так как скорость горючего газа G1 в области R2 полости меньше, чем в других областях внутри внешней трубы 2, возможно уменьшить термальную нагрузку на свечу зажигания 3a. Соответственно, срок службы свечи зажигания 3a устройства 3 зажигания увеличивается.

Таким образом, в соответствии камерой сгорания 100 настоящего варианта осуществления можно добиться улучшения воспламеняемости горючего газа G1, а также продлить срок службы свечи зажигания 3a устройства 3 зажигания.

Дополнительно, в камере 100 сгорания настоящего варианта осуществления внутренняя труба 1 и внешняя труба 2 расположены концентрично, и свеча зажигания 3a расположена в центральной области блокированного конца 2a внешней трубы 2.

Следовательно, расстояние от свечи зажигания 3a до зоны R1 горения одинаково по всей окружности камеры 100 сгорания, и распространение пламени от свечи зажигания 3a до зоны R1 горения равномерно распределено по всему контуру камеры 100 сгорания, позволяя достичь стабильного распространения пламени.

В противном случае, в настоящем варианте осуществления было дано описание конфигурации, в которой блокированный конец 2a внешней трубы 2, к которой крепится свеча зажигания 3a, является плоским и параллелен блокированному концу 1a внутренней трубы 1.

Однако так же допустима конфигурация, в которой, например, блокированный конец 2a внешней трубы 2 наклонен в направлении свечи зажигания 3a.

Принимая вышеупомянутую конфигурацию, путь распространения пламени от свечи зажигания 3a до зоны R1 горения сглажен, что позволяет достичь более стабильного распространения пламени.

Второй вариант осуществления

Далее описан второй вариант осуществления настоящего изобретения. В описании второго варианта осуществления описание компонентов, идентичных тем, что описаны в вышеизложенном первом варианте осуществления, будут опущены или сокращены.

Фиг.4 представляет собой вид в разрезе, который схематически иллюстрирует структурный каркас камеры 200 сгорания настоящего варианта осуществления.

Как показано на этом чертеже, в камере 200 сгорания настоящего варианта осуществления свеча зажигания 3a устройства 3 зажигания прикреплена к блокированному концу 2a внешней трубы 2 так, чтобы быть расположенной со смещением по отношению к направлению протяженности внутренней трубы 1. Кроме того, камера 200 сгорания настоящего варианта осуществления снабжена множеством свечей зажигания 3a.

В соответствии с камерой 200 сгорания настоящего варианта осуществления, имеющей вышеописанную конфигурацию, даже в случае когда внутренняя труба 1 вытягивается в направлении протяженности внутренней трубы 1 вследствие теплового расширения, возможно предотвратить чрезмерные помехи и сближение блокированного конца 2a внутренней трубы 1 и свеч зажигания 3a.

По отношению к камере 200 сгорания настоящего варианта осуществления, как показано на Фиг.5, так же допустима конфигурация, в которой блокированный конец 2a внешней трубы 2 наклонен к свечам зажигания 3a.

Принимая такую конфигурацию, пути распространения пламени от свеч зажигания 3a до зоны R1 горения сглажены, что позволяет достичь более стабильного распространения пламени.

Третий вариант осуществления

Фиг.7 представляет собой вид в разезе, который схематически иллюстрирует структурный каркас камеры 300 сгорания настоящего варианта осуществления. В настоящем варианте осуществления, так как структура и взаимное расположение внутренней трубы 101, внешней трубы 102, блокированных концов 101a и 102b и отверстий 101b идентичны внутренней трубе 1, внешней трубе 2, блокированному концу 1a, блокированному концу 2a и отверстиям 1b вышеизложенного первого варианта осуществления, то их описание здесь будет опущено.

В настоящем варианте осуществления горючий газ G1, выпускаемый из отверстий 101b, ударяется о внутреннюю рабочую поверхности внешней трубы 102, скорость потока горючего газа G1 снижается.

В результате стабильно формируется зона R1 горения в области, где скорость потока снижена, то есть вблизи внутренней рабочей поверхности внешней трубы 102.

Кроме того, как показано стрелками на Фиг.7, отработанный газ G2, образованный при горении горючего газа G1 в зоне R1 горения, течет в направлении концевых сторон внешней трубы 2 и приближается к внешней поверхности стенки внутренней трубы 1 вследствие сил отталкивания, возникающих из-за столкновения горючего газа G1 с внешней трубой 2.

Как результат потоков горючего газа G1 и отработанного газа G2 такого типа, как показано на Фиг.7, область A1 внутри внутренней трубы 101, которая находится на стороне выпуска зоны R1 горения и которая находится вблизи зоны R1 горения, подвергается воздействию окружающей средой с относительно высокой температурой.

Внутренняя труба 101 подвержена влиянию окружающей среды относительно низкой температуры, так как она начинается дальше ниже по потоку в направлении выброса отработанного газа G2 из области A1.

Область, которая находится на стороне выше по потоку (сторона впуска) впуска в направлении выброса отработанного газа G2 из области A1 внутренней трубы 101, охлаждается горючим газом G1, который выпускается из отверстий 101b внутренней трубы 101. Следовательно, внутренняя труба 101 подвергается воздействию окружающей среды с низкой температурой относительно области A1.

В камере 300 сгорания настоящего варианта осуществления распределение температур, которым подвергается внутренняя труба 100, получают заранее посредством фактических измерений или моделирования, и внутренняя труба 101 разделена на области с образованием области 110 теплопередачи, в которой теплопроводность относительно высокая, а термическое сопротивление относительно низкое, и термостойкой области 120, в которой термическое сопротивление относительно высоко по сравнению с областью теплопередачи.

В частности, в настоящем варианте осуществления область 110 теплопередачи представляет собой область, подверженную влиянию окружающей среды, температура которой ниже температуры окислительной коррозии формирующего материала области 110 теплопередачи.

Кроме того, термостойкая область 120 представляет собой область, подверженную влиянию окружающей среды, температура которой выше температуры окислительной коррозии формирующего материала области 110 теплопередачи.

То есть внутренняя труба 101 в камере сгорания 300 настоящего варианта осуществления снабжена областью 110 теплопередачи, которая подвергается влиянию окружающей среды, температура которой ниже температуры окислительной коррозии формирующего материала и которая обладает относительно высокой теплопроводностью и относительно низким термическим сопротивлением, и термостойкой областью 120, которая подвергается воздействию окружающей среды, температура которой выше температуры окислительной коррозии формирующего материала области 110 теплопередачи и которая обладает относительно высоким термическим сопротивлением по сравнению с областью 110 теплопередачи.

Эта термостойкая область 120 обязательно включает вышеупомянутую область A1 внутренней трубы 101, которая подвергается воздействию окружающей среды с относительно высокой температурой.

В камере 300 сгорания настоящего варианта осуществления область на впускной стороне области A1 внутренней трубы 101 по отношению к направлению выброса отработанного газа G2 сформирована из того же материала, что и область 110 теплопередачи.

Короче говоря, в камере 300 сгорания настоящего варианта осуществления единственной областью, которая подвергается воздействию окружающей среды, температура которой выше температуры окислительной коррозии формирующего материала области 110 теплопередачи внутренней трубы 101, является термостойкая область 120.

В камере 300 сгорания настоящего варианта осуществления, как показано на Фиг.7, термостойкая область 120 обладает относительно высоким термическим сопротивлением благодаря покрытию 103, которая наносится на поверхность внутренней трубы 101.

В качестве формирующего материала внутренней трубы 101 можно использовать углеродистую сталь и нержавеющую сталь (например, SUS 321 или SUS 304). В качестве формирующего материала покрытия 103 можно использовать керамику.

Например, в случае когда в качестве формирующего материала внутренней трубы 101 используется нержавеющая сталь и когда в качестве формирующего материала покрытия 103 используется керамика, область 110 теплопередачи формируется только из нержавеющей стали, а термостойкая область 120 имеет двухслойную структуру из нержавеющей стали и керамического слоя.

В камере 300 сгорания настоящего варианта осуществления, имеющей вышеизложенную конфигурацию, когда горючий газ подается во внутреннюю трубу 101, в процессе протекания через внутреннюю трубу 101 горючий газ G1 нагревается через внутреннюю трубу 101 за счет тепла отработанного газа G2, который течет вдоль внешней стороны внутренней трубы 101.

Нагретый горючий газ G1 испускается из отверстий 101b внутренней трубы 101 в пространство между внутренней трубой 101 и внешней трубой 102 и сжигается в зоне R1 горения.

Отработанный газ G2 создается при сгорании горючего газа G1 в зоне R1 горения, и этот отработанный газ G2 пересекает внутреннее пространство внешней трубы 102 и выбрасывается наружу.

Здесь, в камере 300 сгорания настоящего изобретения внутренняя труба 101 снабжена областью 110 теплопередачи, которая подвергается воздействию окружающей среды, температура которой ниже температуры окислительной коррозии формирующего материала и которая обладает относительно высокой теплопроводностью и относительно низким термическим сопротивлением, и термостойкой областью 120, которая подвергается воздействию окружающей среды, температура которой выше температуры окислительной коррозии формирующего материала области 110 теплопередачи и которая обладает относительно высоким термическим сопротивлением по сравнению с областью 110 теплопередачи.

Следовательно, можно предотвратить вызванное окислением повышение хрупкости внутренней трубы 101 в термостойкой области 120 и передать тепло от отработанного газа G2 горючему газу G1 в области 110 теплопередачи.

Таким образом, в соответствии с камерой 300 сгорания настоящего варианта осуществления горючий газ G1 нагревается путем передачи тепла от отработанного газа G2 горючему газу G1 в области 110 теплопередачи внутренней трубы 101.

Кроме того, в термостойкой области 120 внутренней трубы 1 возможно предотвратить обусловленное окислением повышение хрупкости внутренней трубы 101, вызванное теплом отработанного газа.

Таким образом, в соответствии с камерой 300 сгорания настоящего изобретения в камере сгорания, которая осуществляет нагревание посредством передачи тепла от отработанного газа горючему газу, возможно достаточно нагреть горючий газ и улучшить долговечность.

Кроме того, в соответствии с камерой 300 сгорания настоящего варианта осуществления единственной областью, которая подвержена воздействию окружающей среды, температура которой выше температуры окислительной коррозии формирующего материала области 110 теплопередачи внутренней трубы 101, является термостойкая область 120, и покрытие 103 наносится только на термостойкую область 120.

Короче говоря, площадь, на которую наносится покрытие, сводится к минимуму.

Следовательно, возможно предотвратить шелушение покрытия 103, которое возникает при различии коэффициентов теплового расширения формирующего материала (керамического материала) покрытия 103 и формирующего материала (металлического материала) области 110 теплопередачи внутренней трубы 101.

Четвертый вариант осуществления

Далее описан четвертый вариант осуществления настоящего изобретения.

В описании четвертого варианта осуществления описание частей, идентичных третьему варианту осуществления, опущены либо сокращены.

Фиг.8 представляет собой разрез в разобранном виде внутренней трубы 101, которой снабжена камера сгорания настоящего варианта осуществления.

Как показано на этом чертеже, по отношению ко внутренней трубе 101, которой снабжена камера сгорания настоящего варианта осуществления, первый элемент 104, снабженный областью 110 теплопередачи, и второй элемент 105, снабженный термостойкой областью 120, соединяют посредством пригонки друг к другу на резьбе.

В камере сгорания настоящего варианта осуществления внутренняя резьба формируется на первом элементе 104, а внешняя резьба формируется на втором элементе 105.

Однако также допустимо формировать внешнюю резьбу на первом элементе, а внутреннюю резьбу формировать на втором элементе 105.

В камере сгорания настоящего варианта осуществления первый элемент 104 формируется из материала, обладающего относительно высокой теплопроводностью и относительно низким термическим сопротивлением. В результате такой конфигурации область 110 теплопередачи обладает относительно высокой теплопроводностью.

С другой стороны, второй элемент 105 формируется из материала с более высоким термическим сопротивлением, чем формирующий материал области 110 теплопередачи.

В результате такой конфигурации термостойкая область 120 обладает высоким термическим сопротивлением.

В качестве формирующего материала первого элемента 105 можно использовать углеродистую сталь и нержавеющую сталь (например, SUS321, SUS304, SUS316 и SUS310). В качестве формирующего материала второго элемента 105 можно использовать керамику.

В камере сгорания настоящего варианта осуществления, имеющей вышеизложенную конфигурацию, горючий газ G1 нагревается за счет передачи тепла от отработанного газа G2 горючему газу G2 в области 110 теплопередачи внутренней трубы 1.

Кроме того, в термостойкой области 120 внутренней трубы 101 возможно предотвратить обусловленное окислением повышение хрупкости внутренней трубы 101, вызванное теплом отработанного газа.

Таким образом, в соответствии с камерой сгорания настоящего изобретения в камере сгорания, которая осуществляет нагревание посредством передачи тепла от отработанного газа горючему газу, возможно в достаточной степени нагреть горючий газ и улучшить долговечность.

В то время как предпочтительные варианты изобретения были описаны и проиллюстрированы выше, следует понимать, что они являются иллюстративными и не должны рассматриваться в качестве ограничивающих. Дополнения, исключения, замены и другие модификации могут быть сделаны без отклонения от духа или объема настоящего изобретения. Соответственно, изобретение не следует рассматривать как ограниченное вышеизложенным описанием, и оно ограничено исключительно объемом прилагаемой формулы изобретения.

Например, в вышеизложенных вариантах осуществления описана камера сгорания, состоящая из двух труб, в которой внутренняя труба 1 приведена как первая труба настоящего изобретения, а внешняя труба 2 приведена как вторая труба настоящего изобретения, и внутренняя труба 1 и внешняя труба 2 расположены концентрически.

Однако настоящее изобретение не ограничено этим. Например, как показано на Фиг.6, оно может применяться к камере сгорания так называемого типа «Швейцарский рулет», в которой первая труба и вторая труба расположены так, чтобы обвивать центральную камеру горения, которая представляет собой зону горения. В случае когда настоящее изобретение применяется к камере сгорания типа «Швейцарский рулет», как показано, например, на Фиг.5, допустимо формировать внутри второй трубы 10a отдельную камеру 20, которая сообщается с камерой горения и которая имеет относительно низкую скорость течения горючего газа на ее внутренней стороне, и использовать внутреннюю сторону этой отдельной камеры 20 как область R2 полости, в которой расположены свечи зажигания 3a.

Дополнительно, настоящее изобретение может так же быть применено к камерам сгорания так называемого дискового типа, описанные, например, в японской патентной заявке, номер первой публикации № 2007-212082.

Кроме того, в вышеизложенных вариантах осуществления были описаны конфигурации, в которых область между блокированным концом 1a внутренней трубы 1 и блокированным концом 2a внешней трубы 2 представляет собой область R2 полости.

Однако настоящее изобретение этим не ограничено и допустимо также формирование отдельной камеры, которая сообщается с областью между блокированным концом 1a внутренней трубы 1 и блокированным концом 2a внешней трубы 2, и расположить область полости на внутренней поверхности этой отдельной камеры.

Кроме того, в случае когда, например, скорость потока горючего газа в области R2

полости является недостаточно низкой, также допустимо расположить элемент уменьшения скорости потока, которая снижает скорость потока горючего газа в области полости.

В вышеизложенных вариантах осуществления были описаны конфигурации, в которых свеча зажигания 3a используется в качестве блока формирования ядра пламени настоящего изобретения.

Однако настоящее изобретение этим не ограничено и в качестве блока формирования ядра пламени настоящего изобретения может быть использовано любое устройство, способное формировать ядро пламени (искру).

Кроме того, в вышеизложенных вариантах осуществления описана камера сгорания, состоящая из двух труб, где внутренняя труба 101 представлена как первая труба настоящего изобретения, внешняя труба 102 представлена как вторая труба настоящего изобретения, и внутренняя труба 101 и внешняя труба 102 расположены концентрично.

Однако настоящее изобретение этим не ограничено и может также применяться, например, к камере сгорания так называемого типа «Швейцарский рулет», в которой первая труба и вторая труба расположены так, чтобы обвивать центральную камеру горения, которая представляет собой зону горения.

Дополнительно, настоящее изобретение может так же быть применено к камерам сгорания так называемого дискового типа, описанные, например, в японской патентной заявке, номер первой публикации № 2007-212082.

В вышеизложенных вариантах осуществления были описаны конфигурации, в которых формирующими материалами покрытия 103 и второго элемента 105 является керамика.

Однако настоящее изобретение этим не ограничено и также допустимо формировать покрытие 103 и второй элемент 105 из других термостойких материалов, которые обладают более высоким термическим сопротивлением, чем формирующий материал термостойкой области 120.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

В соответствии с настоящим изобретением возможно улучшить воспламеняемость горючего газа в камере сгорания и долговечность блока формирования ядра пламени в устройстве зажигания. Кроме того, в камере сгорания, осуществляющей нагревание путем переноса тепла от отработанного газа к горючему газу, горючий газ может быть приведен в достаточно нагретое состояние, и долговечность может быть улучшена.

ОПИСАНИЕ ПОЗИЦИОННЫХ ОБОЗНАЧЕНИЙ

100,200,300: камера сгорания

1, 101: внутренняя труба (первая труба)

1a, 101a: блокированный конец

1b,101b: отверстие

2, 102: внешняя труба (вторая труба)

2a, 102a: блокированный конец

3: устройство зажигания

3a: свеча зажигания (блок формирования ядра пламени)

G1: горючий газ

G2: отработанный газ

R1: зона горения

R2: область полости (область низкой скорости потока)

103: покрытие

104: первый элемент

105: второй элемент

110: область теплопередачи

120: термостойкая область

Реферат

Камера сгорания включает в себя первую и вторую трубы, устройство зажигания и блок формирования ядра пламени. Через внутреннее пространство первой трубы протекает горючий газ, который выпускается через отверстия в пределах расстояния пламегашения. Во вторую трубу подается горючий газ, выпускаемый из отверстий первой трубы. Внутри второй трубы сформирована зона горения, которая сжигает горючий газ, подаваемый со стороны впуска, и распространяет отработанный газ в направлении стороны выпуска. Устройство зажигания воспламеняет горючий газ, подаваемый во вторую трубу, с использованием ядра пламени, сформированного блоком формирования ядра пламени. Первая труба является внутренней трубой, которая содержит горючий газ, подаваемый с одного конца, в то время как второй конец является блокированным концом. Вторая труба является внешней трубой, которая расположена вокруг периферии первой трубы с расположением между ними зоны горения, и выпускает горючий газ с одного конца, в то время как другой конец является блокированным концом и расположен со стороны другого конца первой трубы. Блок формирования ядра пламени расположен со стороны впуска зоны горения внутри второй трубы, между блокированным концом первой трубы и блокированным концом второй трубы. Изобретение направлено на улучшение воспламеняемости горючего газа и увеличение срока службы блока формирования ядра пламени устройства зажигания. 6 з.п. ф-лы, 8 ил.

Формула

первую трубу, через внутреннее пространство которой протекает горючий газ и которая выпускает горючий газ через отверстия в пределах расстояния пламегашения;

вторую трубу, в которую подается горючий газ, выпускаемый из отверстий первой трубы и внутри которой сформирована зона горения, которая сжигает горючий газ, подаваемый со стороны впуска, и которая распространяет отработанный газ в направлении стороны выпуска; и

устройство зажигания, которое воспламеняет горючий газ, подаваемый во вторую трубу, с использованием ядра пламени, сформированного блоком формирования ядра пламени;

причем первая труба является внутренней трубой, которая содержит горючий газ, подаваемый с одного конца, в то время как второй конец является блокированным концом;

вторая труба является внешней трубой, которая расположена вокруг периферии первой трубы с расположением между ними зоны горения и которая выпускает горючий газ с одного конца, в то время как другой конец является блокированным концом и расположен со стороны другого конца первой трубы; и

блок формирования ядра пламени расположен со стороны впуска зоны горения внутри второй трубы между блокированным концом первой трубы и блокированным концом второй трубы.

первая труба имеет область теплопередачи и термостойкую область;

область теплопередачи подвергается воздействию окружающей среды, температура которой ниже температуры окислительной коррозии формирующего материала, и обладает более высокой теплопроводностью и более низким термическим сопротивлением, чем термостойкая область; и термостойкая область подвергается воздействию окружающей среды, температура которой выше температуры окислительной коррозии формирующего материала области теплопередачи, и обладает более высоким термическим сопротивлением, чем область теплопередачи.

Комментарии