Осажденный карбонат кальция, имеющий высокое содержание твердого вещества, с деполимеризованной карбоксилированной целлюлозой - RU2680067C1

Код документа: RU2680067C1

Описание

Настоящее изобретение относится к способу изготовления водной суспензии осажденного карбоната кальция, водной суспензии осажденного карбоната кальция и осажденному карбонату кальция, получаемому данным способом, а также к его применению.

Карбонат кальция представляет собой один из наиболее часто используемых добавок в промышленном производстве бумаги, краски и пластмассы. В то время как встречающийся в природе тонкодисперсный карбонат кальция (GCC) обычно используется в качестве наполнителя в многочисленных приложениях, синтетически изготовленный осажденный карбонат кальция (PCC) может быть сделан по индивидуальному заказу в отношении своей морфологии и размеров частиц, что позволяет указанным материалам выполнять дополнительные функции.

Общеизвестными способами изготовления PCC, включающими стадии гашения негашеной извести водой и последующее осаждение карбоната кальция посредством пропускания диоксида углерода через получаемую в результате суспензию гидроксида кальция, производятся только суспензии PCC с низким содержанием твердого вещества. Таким образом, указанные способы, как правило, включают последующую стадию концентрирования твердого вещества в целях получения более концентрированной суспензии PCC, например, для транспортировки суспензии PCC. Однако для таких дополнительных стадий концентрирования твердого вещества расходуются в больших количествах энергия и средства, а также обязательно используется техника, такая как центрифуга, которая является дорогостоящей и требует сложного обслуживания. Кроме того, в процессах механического обезвоживания с применением центрифуг может разрушаться структура образующегося PCC, например, в случае кластерного скаленоэдрического PCC.

Заявка WO 2011/121065 A1 описывает способ изготовления PCC, включающий, помимо прочего, стадию изготовления водной суспензии зародышевых кристаллов PCC посредством карбонизации суспензии гидроксида кальция в присутствии гидроксида стронция. В заявке EP 2537900 A1 описан способ изготовления PCC, в котором скорость введения суспензии карбоната кальция в реакционный резервуар устанавливается таким образом, что в реакционном резервуаре поддерживается определенная электрическая проводимость.

Заявка US 2011/158890 A1 описывает способ изготовления PCC, включающий применение гребенчатого полимера, который уменьшает время карбонизации PCC. измельчающая добавка для измельчения крупнодисперсной извести описан в заявке EP 0313483 A1. Заявка EP 2447213 A1 относится к способу изготовления высокочистого PCC, включающему стадию гашение извести водным раствором хлорида аммония.

Заявка WO 2013/142473 A1 относится к способу, включающему стадию гашения негашеной извести с получением гашеной извести, и введение гашеной извести в реакцию карбонизации углекислым газом, без перемешивания, без предварительного охлаждения в теплообменнике и при отсутствии каких-либо добавок, для получения PCC. Способы изготовления PCC, включающего добавки, описаны в патентах США №№ 6294143, 5232678 и 5558850. Способ изготовления гашеной извести посредством гашения извести полимером, имеющим анионные группы, описан в заявке JP 2008/074629 A. Заявка EP 0844213 A1 описывает способ получения осадка соединения щелочноземельного металла, включающий применение диспергирующего вещества.

Заявка WO 2010/018432 A1 описывает способ получения осажденного карбоната кальция с использованием имеющих низкий заряд полимеров, содержащих акрилаты и/или малеинаты. В заявке WO 2005/000742 A1 описан способ изготовления пластинчатого осажденного карбоната кальция, включающий стадию введения полиакрилата в суспензию гидроксида кальция до окончания карбонизации. Заявка WO 2004/106236 A1 относится к способу изготовления пластинчатого осажденного карбоната кальция, включающему стадию введения сухой конденсированной фосфатной добавки в суспензию гидроксида кальция перед завершением карбонизации.

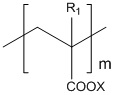

Кроме того, из неопубликованной заявки заявителей EP 14166751.9 известно, что водная суспензия осажденного карбоната кальция может быть изготовлена посредством карбонизации известкового молока, которое получается посредством смешивания воды, содержащего оксид кальция материала, по меньшей мере, одного водорастворимого полимера, имеющего молекулярную массу Mw в интервале от 200 до 6500 г/моль, и, по меньшей мере, одной гасящей добавки, где содержащий оксид кальция материал и вода смешаны в массовом соотношении от 1:2,5 до 1:6. По меньшей мере, один водорастворимый полимер имеет химическую структуру формулы (I)

в которой n, m и p представляют собой целые числа, и, по меньшей мере, одно число из n, m и p больше нуля, и сумма n+m+p составляет менее чем или равняется 70,

R1 представляет собой H или CH3,

R2 представляет собой H или CH3;

R3 представляет собой -C(=O)-O-R4 или -C(=O)-NH-R4, где R4 представляет собой C1-C20-алкильную группу, C3-C20-циклоалкильную группу и/или C6-C30-арильную группу, необязательно содержащую в качестве заместителей одну или несколько сульфонатных групп, где циклоалкильная группа и/или арильная группа включают одно кольцо или несколько колец, которые присоединяются друг к другу, и

X представляет собой H и/или M, где M представляет собой Na, K, Li, Mg и/или Ca, и

в которой структурные звенья

располагаются статистически, регулярно и/или блоками.

Кроме того, следует отметить неопубликованную заявку заявителя EP 15157025.6, которая описывает способ изготовления водной суспензии осажденного карбоната кальция, в котором известковое молоко подвергается карбонизации, и суспензия получается посредством смешивания вода, содержащего оксид кальция материала и, по меньшей мере, одного катионного полимера.

Кроме того, из заявки KR 100958593 B1 известен способ изготовления карбоната кальция с применением добавок и осадителей. Способ включает стадию элюирования посредством введения в контейнер, оборудованный мешалкой, побочного продукта на основе извести, включая шлак от производства стали или негашеную известь (CaO) в форме пыли, воды в соотношении 20-50 л на 60-100 г побочного продукта на основе извести, по меньшей мере, одной добавки выбранный из группы, которую составляют триметафосфат натрия, гексаметафосфат натрия, поликарбонат натрия, поликарбонат аммония, поликарбоксилат натрия, муравьиная кислота, янтарная кислота, сложный эфир сахарозы и жирной кислоты, цитрат натрия, цитрат аммония и хлорид аммония, в количестве от 0,01 до 10,0 мас. ч. в расчете на 100 мас. ч. побочного продукта на основе извести, и, по меньшей мере, одного осадителя, выбранного из группы, которую составляют катионный осадитель, анионный осадитель и неионный осадитель, в количестве от 0,01 до 3,0 мас. ч. в расчете на 100 мас. ч. побочного продукта на основе извести и осуществление смешивания для элюирования ионов кальция; стадию осаждения посредством отстаивания получаемой в результате смеси в течение заданного периода времени после завершения смешивания побочного продукта на основе извести, воды, добавки и осадителя на стадии элюирования для осаждения побочного продукта на основе извести; стадию карбонизации для отделения прозрачного надосадочного элюата после завершения стадия осаждения, а затем введение диоксида углерода в элюат для осуществления реакции до pH элюата на уровне 9; и стадию извлечения карбоната кальция посредством сбора осажденного на дне карбоната кальция после завершения стадии карбонизации.

Однако вышеупомянутые способы имеют недостаток, заключающийся в том, что в содержащий оксид кальция материал необходимо введение добавки в сочетании с осадителем. Кроме того, в частности, в заявке KR 100958593 B1 описано, что получаемая смесь разделяется на осадок в нижней части и прозрачный надосадочный элюат. Карбонизация и осуществляемое в результате осаждение карбоната кальция затем происходит только в отношении получаемого прозрачного надосадочного элюата для получения в качестве продукта карбоната кальция, содержащего меньше примесей. Таким образом, в вышеупомянутом способе требуются дополнительные разделительные стадии, обеспечивающие разделение твердой и жидкой фаз в течение обработки, что приводит к более продолжительному и дорогостоящему изготовлению осажденного карбоната кальция. Кроме того, следует отметить, что осадитель используется в вышеупомянутом способе для адсорбции взвеси, суспендированной в воде, в целях коагуляции и осаждения суспензии посредством сшивания, что обеспечивает быстрое разделение твердой и жидкой фаз. Однако вследствие последующего разделения жидкой и твердой фаз и карбонизации только жидкой фазы, т. е. прозрачного надосадочного элюата, осадитель не присутствует на стадии карбонизации и, таким образом, не используется для последующего осаждения карбоната кальция.

Заявка WO 2007/067146 A1 относится к способу получения осажденного карбоната кальция, в котором карбонизация гидроксида кальция осуществляется в присутствии крахмала или карбоксиметилцеллюлозы.

Учитывая вышеизложенные факты, существует неотложная потребность в способах получения осажденного карбоната кальция и, в частности, способов, которые обеспечивают непосредственное изготовление суспензий PCC с высоким содержанием твердого вещества без дополнительной стадии разделения или концентрирования.

Соответственно, задача настоящего изобретения заключается в том, чтобы предложить способ изготовления суспензии PCC с высоким содержанием твердого вещества и приемлемой вязкостью. Кроме того, оказывается желательным, чтобы в вышеупомянутом способе не требовалась какая-либо стадия механического или термического концентрирования в течение обработки. Также оказывается желательным, чтобы в вышеупомянутом способе не требовалась какая-либо стадия разделения в течение обработки, в частности, перед карбонизацией известкового молока. Также оказывается желательным, чтобы вышеупомянутый способ не влиял отрицательным образом на кинетику стадии карбонизации и/или не нарушал кристаллографическую структуру PCC.

Перечисленные выше и другие задачи решает изобретение, которое определено в настоящем документе в независимых пунктах формулы изобретения.

Согласно одному аспекту настоящего изобретения, предлагается способ изготовления водной суспензии осажденного карбоната кальция, причем данный способ включает следующие стадии:

i) обеспечение содержащего оксид кальция материала,

ii) обеспечение, по меньшей мере, одной деполимеризованной карбоксилированной целлюлозы, имеющей молекулярную массу Mw в интервале от 10000 до 40000 г/моль,

iii) изготовление известкового молока посредством смешивания воды, содержащего оксид кальция материала, полученного на стадии i), и, по меньшей мере, одной деполимеризованной карбоксилированной целлюлозы, полученной на стадии ii), с получением известкового молока, в котором содержащий оксид кальция материал и вода смешаны в массовом соотношении от 1:1 до 1:12, и

iv) карбонизация известкового молока, получаемого на стадии iii), с образованием водной суспензии осажденного карбоната кальция.

Согласно еще одному аспекту настоящего изобретения, предлагается водная суспензия осажденного карбоната кальция, получаемая способом согласно настоящему изобретению.

Согласно следующему аспекту настоящего изобретения, предлагается осажденный карбонат кальция, получаемый способом согласно настоящему изобретению.

Согласно следующему аспекту, предлагается продукт, включающий осажденный карбонат кальция согласно настоящему изобретению, причем данный продукт предпочтительно представляет собой бумагу, бумажное изделие, тушь, краску, покрытие, пластмассу, полимерную композицию, связующее вещество, строительное изделие, пищевой продукт, сельскохозяйственный продукт, косметический продукт или фармацевтический продукт, и предпочтительнее осажденный карбонат кальция представляет собой высушенный осажденный карбонат кальция, и продукт представляет собой пластмассу или полимерную композицию.

Согласно следующему аспекту, предлагается применение водной суспензии осажденного карбоната кальция согласно настоящему изобретению и/или осажденного карбоната кальция согласно настоящему изобретению в бумаге, пластмассах, полимерных композициях, красках, покрытиях, бетоне, косметических изделиях, фармацевтических изделиях и/или в сельском хозяйстве, где предпочтительно высушенный карбонат кальция, предпочтительно высушенный порошок карбоната кальция используется в пластмассах и/или полимерных композициях.

Преимущественные варианты осуществления настоящего изобретения определяются в соответствующих зависимых пунктах формулы изобретения.

Согласно одному варианту осуществления стадия iii) включает следующие стадии:

a1) смешивание, по меньшей мере, одной деполимеризованной карбоксилированной целлюлозы, полученной на стадии ii), с водой, и

a2) введение содержащего оксид кальция материала, полученного на стадии i), в смесь, полученную на стадии a1), или

b1) смешивание содержащего оксид кальция материала, полученного на стадии i), и, по меньшей мере, одной деполимеризованной карбоксилированной целлюлозы, полученной на стадии ii), и

b2) введение воды в смесь, полученную на стадии b1), или

c) одновременное смешивание содержащего оксид кальция материала, полученного на стадии i), по меньшей мере, одной деполимеризованной карбоксилированной целлюлозы, полученной на стадии ii), и воды.

Согласно одному варианту осуществления, способ дополнительно включает стадию v) введения, по меньшей мере, одной гасящей добавки на технологической стадии iii), причем, по меньшей мере, одна гасящая добавка предпочтительно выбирается из группы, которую составляют органические кислоты, соли органических кислот, сахароспирты, моносахариды, дисахариды, полисахариды, глюконаты, фосфонаты, лигносульфонаты и их смеси. Согласно еще одному варианту осуществления, известковое молоко, получаемое на стадии iii), имеет вязкость по Брукфильду от 1 до 1000 мПа•с при 25°C, предпочтительнее от 5 и 800 мПа•с при 25°C, и наиболее предпочтительно от 10 до 500 мПа•с при 25°C, и/или суспензия PCC, получаемая на стадии iv), имеет вязкость по Брукфильду, составляющую менее чем или равную 1600 мПа•с при 25°C, предпочтительнее составляющую менее чем или равную 1500 мПа•с при 25°C, и наиболее предпочтительно составляющую менее чем или равную 1400 мПа•с при 25°C.

Согласно одному варианту осуществления, суспензия PCC, получаемая на стадии iv) имеет содержание твердого вещества, составляющее, по меньшей мере, 10 мас.%, предпочтительно от 15 до 70 мас.%, предпочтительнее от 19 до 60 мас.%, еще предпочтительнее от 21 до 50 мас.% и наиболее предпочтительно от 24 до 42 мас.% по отношению к общему количеству суспензии. Согласно еще одному варианту осуществления, деполимеризованная карбоксилированная целлюлоза имеет индекс полидисперсности от 2 до 10, предпочтительно от 2 до 8, предпочтительнее от 2,5 до 6 и наиболее предпочтительно от 3 до 5. Согласно следующему варианту осуществления, деполимеризованная карбоксилированная целлюлоза имеет степень карбоксилирования от 0,2 до 2, предпочтительно от 0,4 до 1,8, предпочтительнее от 0,5 до 1,6 и наиболее предпочтительно от 0,6 до 1,4.

Согласно одному варианту осуществления, деполимеризованная карбоксилированная целлюлоза имеет молекулярную массу Mw в интервале от 13000 до 35000 г/моль, и предпочтительно в интервале от 13000 до 25000 г/моль. Согласно еще одному варианту осуществления, деполимеризованная карбоксилированная целлюлоза присутствует в форме раствора, имеющего содержание твердого вещества от 10 до 60 мас.% по отношению к полной массе раствора, предпочтительно от 25 до 45 мас.%, предпочтительнее от 30 до 40 мас.%, и наиболее предпочтительно от 31 до 35 мас.%, и/или добавляется в количестве от 0,001 до 5 мас.% по отношению к полной массе содержащего оксид кальция материала в известковом молоке, предпочтительно от 0,01 до 2 мас.%, предпочтительнее от 0,05 до 1 мас.%, и наиболее предпочтительно от 0,1 до 0,5 мас.%.

Согласно одному варианту осуществления, деполимеризованная карбоксилированная целлюлоза получается посредством деполимеризации высокомолекулярной карбоксилированной целлюлозы способом, включающим следующие стадии: I) получение высокомолекулярной карбоксилированной целлюлозы, имеющей молекулярную массу, составляющую более чем 40000 г/моль, и степень карбоксилирования в интервале от 0,2 до 2, II) получение пероксида, выбранного из пероксида водорода и/или пероксида щелочного металла, III) смешивание высокомолекулярной карбоксилированной целлюлозы, полученной на стадии I), ии пероксида, полученного на стадии II), и воды постепенно и в любой последовательности при температуре реакции от 50 до 85°C, IV) поддержание температуры смеси, полученной на стадии III), до полного расходования пероксида, V) охлаждение смеси до температуры ниже 50°C, и VI) необязательная нейтрализация получаемой деполимеризованной карбоксилированной целлюлозы.

Согласно одному варианту осуществления, деполимеризованная карбоксилированная целлюлоза представляет собой карбоксиметильное производное и/или карбоксиметилгидроксипропильное производное и/или карбоксиметилгидроксиэтильное производное целлюлозы, предпочтительно деполимеризованная карбоксилированная целлюлоза представляет собой деполимеризованную карбоксиметилцеллюлозу. Согласно еще одному варианту осуществления, способ дополнительно включает стадию vi) отделения осажденного карбоната кальция от водной суспензии, получаемой на стадии iv), и необязательно стадию vii) высушивания отделенного осажденного карбоната кальция, получаемого на стадии vi).

Согласно одному варианту осуществления способ дополнительно включает стадию viii) введения в контакт, по меньшей мере, части поверхности получаемого осажденного карбоната кальция, по меньшей мере, с одним гидрофобизирующим веществом после стадии iv) и/или после стадии vi), в случае присутствия, и/или в течение и/или после стадии vii), в случае присутствия, предпочтительно, по меньшей мере, одно гидрофобизирующее вещество выбирается из группы, которую составляют алифатическая карбоновая кислота, имеющая полное число атомов углерода от 4 до 24, и/или соответствующие продукты реакции, однозамещенный янтарный ангидрид, представляющий собой янтарный ангидрид, содержащий в качестве единственного заместителя группу, выбранную из линейных, разветвленных, алифатических и циклических групп, имеющих полное число атомов углерода от, по меньшей мере, 2 до 30, и/или соответствующие продукты реакции, смесь сложных эфиров фосфорной кислоты, которую составляют или несколько сложных моноэфиров фосфорной кислоты и/или соответствующие продукты реакции и один или несколько сложных диэфиров фосфорной кислоты и/или соответствующие продукты реакции, полигидросилоксан и соответствующие продукты реакции, инертное кремнийорганическое масло, предпочтительно полидиметилсилоксан, и их смеси.

Следует понимать, что для цели настоящего изобретения перечисленные ниже термины имеют следующие значения:

«Содержащий оксид кальция материал» в значении настоящего изобретения может представлять собой минеральный природный или синтетический материал, имеющий содержание оксид кальция составляющее, по меньшей мере, 50 мас.%, предпочтительно 75 мас.%, предпочтительнее 90 мас.% и наиболее предпочтительно 95 мас.% по отношению к полной массе содержащего оксид кальция материала. Для цели настоящего изобретения «минеральный материал» представляет собой твердое вещество, имеющее определенный неорганический химический состав и характерную кристаллическую и/или аморфную структура.

«Тонкодисперсный карбонат кальция» (GCC) в значении настоящего изобретения представляет собой карбонат кальция, получаемый из природных источников, таких как известняк, мрамор или мел, и подвергаемый влажной и/или сухой обработке, такой как измельчение, просеивание и/или фракционирование, например, посредством циклона или классификатора.

Во всем тексте настоящего документа «размер частиц» осажденного карбоната кальция или других зернистых материалов описывается соответствующим распределением частиц по размерам. Значение dx представляет собой диаметр, по отношению к которому x мас.% частиц имеют диаметры, составляющие менее чем dx. Это означает, что значение d20 представляет собой размер частиц, мельче которого являются частицы, составляющие 20 мас.% всех частиц, и значение d98 представляет собой размер частиц, мельче которого являются частицы, составляющие 98 мас.% всех частиц. Значение d98 также называется термином «верхний предел». Таким образом, значение d50 представляет собой массовый медианный размер частиц, т. е. частицы, составляющие 50 мас.% всех частиц, являются мельче, чем данный размер. Для цели настоящего изобретения размер частиц определяется как массовый медианный размер частиц d50, если не указано иное условие. Чтобы определить массовый медианный размер частиц (значение d50) или верхний предельный размер частиц (значение d98), можно использовать устройство Sedigraph 5100 или 5120 от компании Micromeritics (США).

«Осажденный карбонат кальция» (PCC) в значении настоящего изобретения представляет собой синтезированный материал, обычно получаемый посредством осаждения в результате реакции диоксида углерода и гидроксида кальция (гашеной извести) в водной среде или в результате осаждения в воде, содержащей источники ионов кальция и карбоната. Кроме того, осажденный карбонат кальция может также представлять собой реакции солей кальция и карбоната, например, хлорида кальция и карбоната натрия в водной среде. PCC может присутствовать в кристаллической форме фатерита, кальцита или арагонита. PCC описаны, например, в заявках EP 2447213 A1, EP 2524898 A1, EP 2371766 A1 или WO 2013/142473 A1.

«Суспензия» или «взвесь» в значении настоящего изобретения включает нерастворимые твердые вещества воду, а также необязательные дополнительные добавки, и обычно в ней содержатся большие количества твердых веществ, и, таким образом, она является более вязкой и может иметь более высокую плотность, чем жидкость, из которой она образована.

Для цели настоящего изобретения «содержание твердого вещества» в жидкой композиция, такой как суспензия или взвесь, представляет собой меру количества материала, остающегося после полного испарения растворителя или воды.

Во всем тексте настоящего документа «степень карбоксилирования» определяется по отношению к полному количеству гидроксильных групп в расчете на одно немодифицированное мономерное звено исходной целлюлозы. Степень карбоксилирования, равная 1, означает, что карбоксилированной является одна из трех гидроксильных групп немодифицированного мономерного звена исходной целлюлозы.

«Карбоксилированная целлюлоза» в значении настоящего изобретения представляет собой целлюлозу, которая подвергается химической модификации и включает карбоксильные звенья, например, карбоксиметильные звенья (-CH2COOH).

Термин «деполимеризованная карбоксилированная целлюлоза» означает карбоксилированную целлюлозу, которая получается посредством деполимеризации или разложения карбоксилированной целлюлозы, у которой молекулярная масса Mw составляет более чем 40000 г/моль при измерении методом гельпроникающей хроматографии (ГПХ). Термин «деполимеризованная карбоксиметилцеллюлоза» (деполимеризованная CMC) означает карбоксиметилцеллюлозу (CMC), которая получается посредством деполимеризации или разложения карбоксиметилцеллюлозы, у которой молекулярная масса Mw составляет более чем 40000 г/моль при измерении методом гельпроникающей хроматографии (ГПХ).

Термин «индекс полидисперсности», который используется в контексте настоящего изобретения, представляет собой меру молекулярно-массового распределения в данном образце полимера, например, в образце карбоксилированной целлюлозы. Когда индекс полидисперсности равняется единице, молекулярно-массовое распределение всех полимеров образце является монодисперсным, т. е. все полимеры имеют одинаковую длину цепи, и, таким образом, молекулярную массу. Однако для реальных полимеров индекс полидисперсности, как правило, превышает единицу и представляет собой соотношение Mw/Mn, которое означает отношение среднемассовой молекулярной массы и среднечисленной молекулярной массы полимера.

«Удельная площадь поверхности по методу BET» (SSA) в значении настоящего изобретения определяется как отношение площади поверхности частиц осажденного карбоната кальция и массы частиц PCC. При использовании в настоящем документе удельная площадь поверхности измеряется методом адсорбции с применением изотермы Брунауэра-Эммета-Теллера (BET) согласно стандарту ISO 9277:1995 и выражается в м2/г.

Для цели настоящего изобретения термин «вязкость» или «вязкость по Брукфильду» означает вязкость, измеряемую вискозиметром Брукфильда. Для указанной цели вязкость по Брукфильду измеряется с применением вискозиметра Брукфильда модели DV-II+ Pro при 25°C±1°C и скорости вращения 100 об/мин соответствующего шпинделя из набора шпинделей Брукфильда RV и выражается в мПа•с. На основании своих технических знаний, специалист в данной области техники выбирает шпиндель из набора шпинделей Брукфильда RV, который является подходящим для интервала измеряемой вязкости. Например, для вязкости в интервале от 200 до 800 мПа•с может использоваться шпиндель номер 3, для вязкости в интервале от 400 до 1600 мПа•с может использоваться шпиндель номер 4, для вязкости в интервале от 800 до 3200 мПа•с может использоваться шпиндель номер 5, для вязкости в интервале от 1000 до 2000000 мПа•с может использоваться шпиндель номер 6, и для вязкости в интервале от 4000 до 8000000 мПа•с может использоваться шпиндель номер 7.

Если не указано иное условие, термин «высушивание» означает способ, согласно которому, по меньшей мере, часть воды удаляется из высушиваемого материала, таким образом, что при 120°C достигается постоянная масса получаемого «высушенного» материала. Кроме того, «высушенный» материал может также определяться своим полным влагосодержанием, которое, если не указано иное условие, составляет менее чем или равняется 1,0 мас.%, предпочтительно составляет менее чем или равняется 0,5 мас.%, предпочтительнее составляет менее чем или равняется 0,2 мас.%, и наиболее предпочтительно составляет от 0,03 до 0,07 мас.% по отношению к полной массе высушенного материала.

«Полное влагосодержание» материала означает процентное содержание влаги (т. е. воды), которая может десорбироваться из образца при нагревании до 220°C.

В значении настоящего изобретения «устойчивость в водной суспензии, имеющей pH 12 и температуру 95°C» означает, что деполимеризованная карбоксилированная целлюлоза сохраняет свои физические свойства и химическую структуру при добавлении в водную суспензию, имеющую pH 12 и температуру 95°C. Например, полимер сохраняет свои диспергирующие свойства и не разлагается в вышеупомянутых условиях.

В том случае, где термин «включающий» используется в настоящем описании и формуле изобретения, это не исключает другие неуказанные элементы, имеющие большее или меньшее функциональное значение. Для целей настоящего изобретения термин «состоящий из» рассматривается как предпочтительный вариант осуществления термина «включающий». Если далее в настоящем документе группа определяется как включающая, по меньшей мере, определенное число варианта осуществления, это также следует понимать как описание группы, которая предпочтительно состоит только из указанных вариантов осуществления.

В тех случаях, где используются термины «содержащий» или «имеющий», указанные термины представляют собой эквиваленты термина «включающий», который определен выше.

В тех случаях, где используется неопределенный или определенный артикль, например, «a», «an» или «the», в отношении существительного в единственном числе, это также означает указанное существительное во множественном числе, если четко не определено иное условие.

Такие термины, как «получаемый» или «определяемый» и «полученный» или «определенный», используются взаимозаменяемым образом. Это, например, означает, что, если иное условие четко не установлено согласно контексту, термин «получаемый» не должен означать, что, например, вариант осуществления должен быть получен, например, посредством последовательных стадий, перечисленных после термина «получаемый», несмотря даже на то, что такое ограничительное понимание всегда предусматривается терминами «полученный» или «определенный» как предпочтительный вариант осуществления.

Согласно настоящему изобретению, предложен способ изготовления водной суспензии осажденного карбоната кальция, включающий следующие стадии: i) обеспечение содержащего оксид кальция материала, ii) обеспечение, по меньшей мере, одной деполимеризованной карбоксилированной целлюлозы, имеющей молекулярную массу Mw в интервале от 10000 до 40000 г/моль, iii) изготовление известкового молока посредством смешивания воды, содержащего оксид кальция материала, полученного на стадии i), и, по меньшей мере, одной деполимеризованной карбоксилированной целлюлозы, полученной на стадии ii), с получением известкового молока, в котором содержащий оксид кальция материал и вода смешаны в массовом соотношении от 1:1 до 1:12, и iv) карбонизация известкового молока, получаемого на стадии iii), с образованием водной суспензии осажденного карбоната кальция.

Далее характеристики и предпочтительные варианты осуществления способа согласно настоящему изобретению будут описаны более подробно. Следует понимать, что указанные технические характеристики и варианты осуществления также распространяются на продукты согласно настоящему изобретению и на их применение.

Технологическая стадия i): получение содержащего оксид кальция материала

На стадии i) способа согласно настоящему изобретению получается содержащий оксид кальция материал.

Содержащий оксид кальция материал, получаемый на стадии i), может быть получен посредством прокаливания содержащего карбонат кальция материала. Прокаливание представляет собой процесс термической обработка, которой подвергаются содержащие карбонат кальция материалы, чтобы осуществлялось их термическое разложение, приводящее к образованию оксида кальция и газообразного диоксида углерода. Содержащие карбонат кальция материалы, которые могут использоваться в таких процессах прокаливания, представляют собой материалы, выбранные из группы, включающей осажденные карбонаты кальция, природные минералы, содержащие карбонат кальция, такие как мрамор, известняк и мел, и смешанные минералы, содержащие карбонаты щелочноземельных элементов, включая карбонат кальция, такие как доломит, или обогащенные карбонатом кальция фракции из других источников. Кроме того, оказывается возможным введение содержащих карбонат кальция отходов в процессы прокаливания для получения содержащего оксид кальция материала.

Карбонат кальция разлагается приблизительно при 1000°C, и образуется оксид кальция (общеизвестный как негашеная известь). Стадия прокаливания может осуществляться в таких условиях и с применением такого оборудования, которые хорошо известны специалисту в данной области техники. Как правило, прокаливание может осуществляться в печах или реакторах, которые иногда называются обжиговыми печами, разнообразных конструкций, включая шахтные печи, ротационные обжиговые печи, многоподовые печи и реакторы с псевдоожиженным слоем.

Окончание реакции прокаливания может определяться, например, посредством наблюдения изменения плотности, остаточного содержания карбоната, например, методом рентгеновской дифракции, или реакционной способности в процессе гашения обычными способами.

Согласно одному варианту осуществления настоящего изобретения, содержащий оксид кальция материал, получаемый на стадии i), образуется посредством прокаливания содержащего карбонат кальция материала, предпочтительно выбранного из группы, которую составляют осажденный карбонат кальция, природные минералы на основе карбоната кальция, такие как мрамор, известняк и мел, смешанные минералы на основе карбонатов щелочноземельных металлов, включая карбонат кальция, такие как доломит, и их смеси.

По соображениям эффективности оказывается предпочтительным, что содержащий оксид кальция материал имеет минимальное содержание оксида кальция, составляющее, по меньшей мере, 75 мас.%, предпочтительно, по меньшей мере, 90 мас.% и наиболее предпочтительно 95 мас.% по отношению к полной массе содержащего оксид кальция материала. Согласно одному варианту осуществления, содержащий оксид кальция материал состоит из оксида кальция.

Содержащий оксид кальция материал может состоять из содержащего оксид кальция материала единственного типа. В качестве альтернативы, содержащий оксид кальция материал может состоять из смеси содержащих оксид кальция материалов двух или более типов.

Содержащий оксид кальция материал может использоваться в способе согласно настоящему изобретению в своей исходной форме, т. е. как исходный материал, например, в форме мелких и крупных кусков. В качестве альтернативы, содержащий оксид кальция материал может измельчаться перед применением. Согласно одному варианту осуществления настоящего изобретения, содержащий карбонат кальция материал присутствует в форме частиц, у которых имеющий массовый медианный размер частиц d50 составляет от 0,1 до 1000 мкм и предпочтительно от 1 до 500 мкм.

Технологическая стадия ii): получение, по меньшей мере, одной деполимеризованной карбоксилированной целлюлозы

На стадии ii) способа согласно настоящему изобретению получается, по меньшей мере, одна деполимеризованная карбоксилированная целлюлоза, имеющая молекулярную массу Mw в интервале от 10000 до 40000 г/моль.

«Карбоксилированная целлюлоза» в значении настоящего изобретения представляет собой целлюлозу, которая была химически модифицирована и включает карбоксильные звенья, т. е. по меньшей мере, часть гидроксильных групп исходной целлюлозы являются карбоксилированными. Целлюлоза представляет собой полисахарид, имеющий линейную цепь, которая содержит от нескольких сот до множества тысяч β(1→4)-связанных звеньев D-глюкозы. По меньшей мере, одна карбоксилированная целлюлоза может иметь степень замещения гидроксильных групп в интервале от 0,2 до 2, предпочтительно от 0,4 до 1,8, предпочтительнее от 0,5 до 1,6 и наиболее предпочтительно от 0,6 до 1,4.

По меньшей мере, одна карбоксилированная целлюлоза может представлять собой карбоксиметильное производное и/или карбоксиметилгидроксипропильное производное и/или карбоксиметилгидроксиэтильное производное целлюлозы. Согласно предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, один модифицированный полисахарид представляет собой карбоксиметилцеллюлозу (CMC).

Карбоксиметилцеллюлоза (CMC) может быть получена из целлюлозы в результате реакции с монохлоруксусной кислотой в присутствии гидроксида натрия с образованием натриевой соли карбоксиметилцеллюлозы. Каждое повторяющееся звено D-глюкозы содержит три гидроксильные группы, теоретически способные образовывать простые эфиры, что дает теоретически максимальную плотность заряда трех карбоксильных групп в расчете на мономерное звено (т. е. теоретическая степень замещения равняется трем). Молекулярная масса карбоксиметилцеллюлозы может регулироваться посредством обработки пероксидом водорода (H2O2). В заявке DE 1543116 A1 приведено описание способа получения низковязкой водорастворимой CMC посредством окислительного разложения пероксидом водорода, и в заявке DE 4411681 A1 приведено описание зависимости разложения простого эфира полисахарида от количества окислителя, температуры и продолжительности обработки.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, одна деполимеризованная карбоксилированная целлюлоза имеет молекулярную массу Mw в интервале от 13000 до 35000 г/моль, и наиболее предпочтительно в интервале от 13000 до 25000 г/моль.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, одна деполимеризованная карбоксилированная целлюлоза имеет индекс полидисперсности от 2 до 10, предпочтительно от 2 до 8, предпочтительнее от 2,5 до 6 и наиболее предпочтительно от 3 до 5.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, одна деполимеризованная карбоксилированная целлюлоза может иметь степень замещения гидроксильных групп в интервале от 0,2 до 2, предпочтительно от 0,4 до 1,8, предпочтительнее от 0,5 до 1,6 и наиболее предпочтительно от 0,6 до 1,4.

По меньшей мере, одна карбоксилированная целлюлоза может включать деполимеризованную карбоксилированную целлюлозу одного или нескольких типов. Согласно одному варианту осуществления, на технологической стадии ii) получается деполимеризованная карбоксилированная целлюлоза единственного типа только один. Согласно еще одному варианту осуществления, на технологической стадии ii) получается смесь, по меньшей мере, двух типов деполимеризованной карбоксилированной целлюлозы.

По меньшей мере, одна деполимеризованная карбоксилированная целлюлоза может быть получена в форме раствора или сухого материала. Например, по меньшей мере, одна деполимеризованная карбоксилированная целлюлоза может присутствовать в форме водного раствора, содержащего карбоксилированную целлюлозу в концентрации от 10 до 60 мас.%, предпочтительно от 25 до 45 мас.%, предпочтительнее от 30 до 40 мас.% и наиболее предпочтительно от 31 до 35 мас.% по отношению к полной массе водного раствора.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, одна деполимеризованная карбоксилированная целлюлоза имеет вязкость по Брукфильду от 30 до 10000 мПа•с при 25°C, предпочтительно от 50 до 5000 мПа•с при 25°C, предпочтительнее от 1000 до 3000 мПа•с при 25°C и наиболее предпочтительно от 1500 до 2500 мПа•с при 25°C.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, одна деполимеризованная карбоксилированная целлюлоза добавляется в количестве от 0,001 до 5 мас.%, предпочтительно от 0,01 до 2 мас.%, предпочтительнее от 0,05 до 1 мас.% и наиболее предпочтительно от 0,1 до 0,5 мас.% по отношению к полной массе содержащего оксид кальция материала в известковом молоке. Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, одна деполимеризованная карбоксилированная целлюлоза добавляется в таком количестве, что вязкость по Брукфильду водной суспензии составляет от 60 до 2000 мПа•с при 25°C и предпочтительно от 80 до 700 мПа•с при 25°C.

Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, одна деполимеризованная карбоксилированная целлюлоза настоящего изобретения имеет значение pH от 4,5 до 12, предпочтительно от 7 до 11 и предпочтительнее от 8,0 до 10,5.

Согласно предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, одна деполимеризованная карбоксилированная целлюлоза имеет молекулярную массу Mw в интервале от 10000 до 40000 г/моль, предпочтительно от 13000 до 35000 г/моль и наиболее предпочтительно в интервале от 13000 до 25000 г/моль и присутствует в форме водного раствора, содержащего карбоксилированную целлюлозу в концентрации от 10 до 60 мас.%, предпочтительно от 25 до 45 мас.%, предпочтительнее от 30 до 40 мас.% и наиболее предпочтительно от 31 до 35 мас.% по отношению к полной массе водного раствора. Согласно примерному варианту осуществления, по меньшей мере, одна деполимеризованная карбоксилированная целлюлоза имеет молекулярную массу Mw в интервале от 10000 до 40000 г/моль и присутствует в форме водного раствора, содержащего карбоксилированную целлюлозу в концентрации от 25 до 40 мас.% по отношению к полной массе водного раствора.

Согласно настоящему изобретению, по меньшей мере, одна деполимеризованная карбоксилированная целлюлоза добавляется в течение стадии iii) способа изготовления PCC согласно настоящему изобретению, т. е. деполимеризованная карбоксилированная целлюлоза добавляется в течение стадии гашения. Как известно специалисту в данной области техники, известковое молоко, получаемое посредством гашения содержащего оксид кальция материала водой обычно имеет значение pH от 11 до 12,5 при температуре 25°C в зависимости от концентрации содержащего оксид кальция материала в известковом молоке. Поскольку реакция гашения является экзотермической, температура известкового молока, как правило, повышается до температуры от 80 до 99°C. Согласно одному варианту осуществления настоящего изобретения, по меньшей мере, одна деполимеризованная карбоксилированная целлюлоза, полученная на стадии ii), выбирается таким образом, что она является устойчивым в водной суспензии, имеющей значение pH 12 и температуру 95°C. В значении настоящего изобретения, «устойчивость в водной суспензии, имеющей значение pH 12 и температуру 95°C» означает, что деполимеризованная карбоксилированная целлюлоза сохраняет свои физические свойства и химическую структуру при добавлении в водную суспензию, имеющую значение pH 12 и температуру 95°C. Например, деполимеризованная карбоксилированная целлюлоза сохраняет свои диспергирующие свойства и не разлагается в вышеупомянутых условиях.

Согласно предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, одна деполимеризованная карбоксилированная целлюлоза представляет собой деполимеризованную карбоксиметилцеллюлозу (CMC), у которой молекулярная масса Mw находится в интервале от 10000 до 40000 г/моль. Деполимеризованная CMC может иметь степень карбоксилирования в интервале от 0,2 до 2, предпочтительно от 0,4 до 1,8, предпочтительнее от 0,5 до 1,6 и наиболее предпочтительно от 0,6 до 1,4. Согласно еще одному варианту осуществления настоящего изобретения, деполимеризованная CMC имеет в сочетании две степени карбоксилирования, например, сочетание степеней карбоксилирования, составляющих приблизительно 0,8 и приблизительно 1,2.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения, по меньшей мере, одна деполимеризованная карбоксилированная целлюлоза представляет собой деполимеризованную карбоксиметилцеллюлозу (CMC), у которой молекулярная масса Mw находится в интервале от 13000 до 35000 г/моль, предпочтительно от 13000 до 25000 г/моль, степень карбоксилирования составляет от 0,5 до 1,6, предпочтительно от 0,6 до 1,4, и индекс полидисперсности составляет от 2,5 до 6, предпочтительно от 3 до 5. Кроме того, по меньшей мере, одна деполимеризованная карбоксиметилцеллюлоза может присутствовать в форме водного раствора, содержащего CMC в концентрации от 25 до 45 мас.%, предпочтительнее от 30 до 40 мас.%, и наиболее предпочтительно от 31 до 35 мас.% по отношению к полной массе водного раствора.

Деполимеризованная карбоксилированная целлюлоза может быть получена посредством деполимеризации или разложения карбоксилированной целлюлозы, у которой молекулярная масса Mw составляет более чем 40000 г/моль при измерении методом гельпроникающей хроматографии (ГПХ) с применением любого подходящего способа, известного специалисту в данной области техники.

Согласно одному варианту осуществления настоящего изобретения, деполимеризованная карбоксилированная целлюлоза получается посредством деполимеризации высокомолекулярной карбоксилированной целлюлозы способом, включающим следующие стадии:

I) получение высокомолекулярной карбоксилированной целлюлозы, имеющей молекулярную массу Mw, составляющую более чем 40000 г/моль, и степень карбоксилирования в интервале от 0,2 до 2,

II) получение пероксида, выбранного из пероксида водорода и/или пероксида щелочного металла,

III) смешивание высокомолекулярной карбоксилированной целлюлозы, полученной на стадии I), и пероксида, полученного на стадии II), и воды постепенно и в любой последовательности при температуре реакции от 50 до 85°C,

IV) поддержание температуры смеси, полученной на стадии III), до полного расходования пероксида,

V) охлаждение смеси до температуры ниже 50°C, и

VI) необязательная нейтрализация получаемой деполимеризованной карбоксилированной целлюлозы.

Предпочтительно карбоксилированная целлюлоза, получаемая на стадии I) вышеупомянутым способом, представляет собой карбоксиметилцеллюлозу, и, таким образом, посредством технологических стадий I)-VI) получается деполимеризованная карбоксиметилцеллюлоза.

Высокомолекулярная карбоксилированная целлюлоза может иметь молекулярную массу Mw от 50000 до 700000 г/моль, предпочтительно от 100000 до 500000 г/моль, и предпочтительнее от 200000 до 400000 г/моль. Высокомолекулярная карбоксилированная целлюлоза может иметь такую же степень карбоксилирования, как деполимеризованная карбоксилированная целлюлоза, полученная на технологической стадии ii), или может иметь меньшую степень карбоксилирования, чем деполимеризованная карбоксилированная целлюлоза. Согласно предпочтительному варианту осуществления, высокомолекулярная карбоксилированная целлюлоза имеет молекулярную массу Mw от 100000 до 500000 г/моль, предпочтительно от 200000 до 400000 г/моль и степень карбоксилирования от 0,5 до 1,6, предпочтительно от 0,6 до 1,4.

Согласно одному варианту осуществления настоящего изобретения, пероксид представляет собой пероксид водорода. Согласно еще одному варианту осуществления пероксид представляет собой пероксид щелочного металла, предпочтительно пероксид натрия. Согласно еще одному варианту осуществления, пероксид представляет собой смесь пероксида водорода и одной или нескольких соответствующих солей щелочных металлов. Согласно одному варианту осуществления настоящего изобретения, пероксид, полученный на стадии II), присутствует в количестве от 0,1 до 50 мас.%, предпочтительно от 0,2 до 40 мас.% и предпочтительнее от 1 до 30 мас.% по отношению к полной массе высокомолекулярной карбоксилированной целлюлозы, полученной на стадии I). Пероксид может присутствовать в форме водного раствора, имеющего концентрацию от 3 до 50 мас.%, предпочтительно от 25 до 40 мас.% по отношению к полной массе водного раствора.

Количество высокомолекулярной карбоксилированной целлюлозы, полученной на стадии I), и пероксида, полученного на стадии II), выбираются таким образом, что получается деполимеризованная карбоксилированная целлюлоза, имеющая молекулярную массу в интервале от 10000 до 40000 г/моль и/или индекс полидисперсности в интервале от 2 до 10.

На технологической стадии III) высокомолекулярная карбоксилированная целлюлоза, полученная на стадии I), пероксид, полученный на стадии II), и вода могут смешиваться в любой последовательности. Например, по меньшей мере, одна высокомолекулярная карбоксилированная целлюлоза может смешиваться с водой на первой стадии, а на второй стадии пероксид может постепенно добавляться в смесь карбоксилированной целлюлозы и воды. В качестве альтернативы, пероксид может смешиваться с водой на первой стадии, а на второй стадия, по меньшей мере, одна высокомолекулярная карбоксилированная целлюлоза может постепенно добавляться в смесь пероксида и воды. В качестве альтернативы, по меньшей мере, одна высокомолекулярная карбоксилированная целлюлоза и пероксид могут постепенно и одновременно добавляться в воду.

Согласно одному варианту осуществления, катализатор добавляется в течение стадии III). Катализатор может выбираться из группы, которую составляют сульфат железа, гипофосфат натрия, фталоцианин железа, вольфрамат натрия и их смеси. Согласно следующий вариант осуществления настоящего изобретения, катализатор присутствует в количестве от 0,001 до 0,020 мас.%, предпочтительно от 0,002 до 0,015 мас.% и наиболее предпочтительно от 0,004 до 0,010 мас.% по отношению к полной массе высокомолекулярной карбоксилированной целлюлозы, полученной на стадии I).

Технологическая стадия III) может осуществляться в периодическом процессе или в непрерывном процессе. Непрерывный процесс может предпочтительно осуществляться в каскадном режиме, по меньшей мере, в двух резервуарах, предпочтительно в каскадном режиме в 2-10 резервуарах.

Согласно настоящему изобретению, в течение технологической стадии III) вязкость по Брукфильду смеси, измеряемая при температуре реакции, сохраняется на уровне от 200 до 1500 мПа•с. Специалисту в данной области техники известно, что вязкость по Брукфильду смеси может регулироваться добавляемым количеством высокомолекулярной карбоксилированной целлюлозы. Например, если определенное количество высокомолекулярной карбоксилированной целлюлозы смешивается с пероксидом, необязательным катализатором и водой, вязкость по Брукфильду смеси будет уменьшаться вследствие реакции деполимеризации, которая будет происходить в присутствии пероксида и необязательного катализатора. Чтобы сохранять вязкость по Брукфильду смеси в желательном интервале, может добавляться дополнительное количество высокомолекулярной карбоксилированной целлюлозы, которая будет увеличивать вязкость смеси. Кроме того, дополнительный пероксид и, если это необходимо, катализатор может добавляться в смесь для деполимеризации свежей добавляемой высокомолекулярной карбоксилированной целлюлозы. В случае получения смеси пероксида, необязательного катализатора и воды в вышеупомянутую смесь может добавляться высокомолекулярная карбоксилированная целлюлоза до тех пор, пока вязкость по Брукфильду смеси не будет находиться в желательном интервале. Кроме того, дополнительная высокомолекулярная карбоксилированная целлюлоза, пероксид и, если это необходимый, катализатор могут добавляться в вышеупомянутую смесь в таком соотношении, чтобы вязкость по Брукфильду смеси оставалась в желательном интервале.

Согласно одному необязательному варианту осуществления настоящего изобретения, вязкость смеси, получаемой на стадии III), регулируется таким образом, что вязкость по Брукфильду, измеряемая при температуре реакции, составляет от 200 до 1500 мПа•с, предпочтительно посредством введения дополнительной высокомолекулярной карбоксиметилцеллюлозы и/или дополнительного пероксида и/или дополнительного катализатора на одной или нескольких стадиях в смесь, получаемую на стадии III).

Согласно одному варианту осуществления настоящего изобретения, конечная смесь, получаемая на стадии V), содержит деполимеризованную карбоксилированную целлюлозу, полученную на технологической стадии ii), т. е. деполимеризованную карбоксилированную целлюлозу, имеющую молекулярную массу в интервале от 10000 до 40000 г/моль.

Смесь деполимеризованной карбоксилированной целлюлозы, которая получается посредством вышеупомянутых технологических стадий I)-V), может использоваться в способе согласно настоящему изобретению для изготовления водной суспензии осажденного карбоната кальция без какой-либо дополнительной очистке. Согласно необязательному варианту осуществления, смесь деполимеризованной карбоксилированной целлюлозы, получаемая посредством вышеупомянутых технологических стадий I)- V) подвергается очистке. В качестве альтернативы или в качестве дополнения, смесь деполимеризованной карбоксилированной целлюлозы, получаемая посредством вышеупомянутых технологических стадий I)-V), может быть разбавленной или концентрированной.

Вышеупомянутый способ деполимеризации высокомолекулярной карбоксилированной целлюлозы обеспечивает непосредственное получение растворов деполимеризованной карбоксилированной целлюлозы с высокой концентрацией карбоксилированной целлюлозы, и, таким образом, могут быть исключены расходующие энергию стадии концентрирования, такие как термическое концентрирование или ультрафильтрация. Кроме того, получаемый высококонцентрированный раствор деполимеризованной карбоксилированной целлюлозы может непосредственно использоваться в способе согласно настоящему изобретению для изготовления водной суспензии осажденного карбоната кальция.

Способ изготовления деполимеризованной карбоксилированной целлюлозы необязательно включает стадию VI) нейтрализации получаемой деполимеризованной карбоксилированной целлюлозы.

Согласно одному необязательному варианту осуществления, карбоксильные группы деполимеризованной карбоксилированной целлюлозы, по меньшей мере, частично нейтрализуются однозарядными и/или многозарядными катионами одного или нескольких типов. Согласно предпочтительному варианту осуществления, в качестве однозарядных катионов выбираются катионы Li+, Na+, K+ или их смеси. В качестве многозарядных катионов предпочтительно выбираются катионы Sr2+, Ca2+, Mg2+ или их смеси, и наиболее предпочтительно катионы Ca2+ добавляются в форме Ca(OH)2 в суспензии и/или растворе. Согласно предпочтительному варианту осуществления, карбоксильные группы деполимеризованной карбоксилированной целлюлозы, по меньшей мере, частично нейтрализуются катионами Ca2+, и катионы Ca2+ образуются на месте применения посредством введения частично нейтрализованной карбоксилированной целлюлозы и/или введения кислоты. В качестве дополнения или в качестве альтернативы, карбоксильные группы деполимеризованной карбоксилированной целлюлозы, по меньшей мере, частично нейтрализуются трехзарядными катионами одного или нескольких, типов, причем предпочтительно выбираются катионы Al3+ и/или Fe3+.

Однозарядные катионы и/или многозарядные катионы могут также добавляться течение получения деполимеризованной карбоксилированной целлюлозы. Например, однозарядные катионы могут добавляться в течение необязательной нейтрализации деполимеризованной карбоксилированной целлюлозы в форме основания, такого как NaOH или KOH.

Однозарядные катионы могут добавляться в форме водного раствора соли, суспензии или порошка и предпочтительно в форме раствора. Многозарядные катионы могут добавляться в форме водного раствора соли, суспензии или порошка и предпочтительно в форме суспензии.

Многозарядные катионы могут быть также получены на месте применения, например, посредством введения кислоты и/или кислой реакционноспособной соли и/или частично нейтрализованной карбоксилированной целлюлозы. Многозарядные катионы могут добавляться вместо однозарядных катионов или в сочетании с однозарядными катионами.

Согласно предпочтительному необязательному варианту осуществления, карбоксильные группы деполимеризованной карбоксилированной целлюлозы, по меньшей мере, частично нейтрализуются посредством введения до и/или в течение и/или после технологических стадий I)-V) многозарядных катионов одного или нескольких типов, получаемых на месте применения посредством введения кислоты, предпочтительно H3PO4, или кислой реакционноспособной соли, например, NaH2PO4, предпочтительно CaHPO4.

Кислота или кислая реакционноспособная соль могут добавляться в количестве от 50 до 500 частей на миллион по отношению к полной массе твердых веществ в суспензии, предпочтительно в количестве от 200 до 400 частей на миллион, предпочтительно в форме водного раствора или суспензия.

Авторы настоящего изобретения обнаружили, что введение однозарядных катионов и особенно введение многозарядных катионов в суспензию обеспечивает дополнительные преимущества и, в частности, обеспечивает улучшенные адсорбционные свойства деполимеризованной карбоксилированной целлюлозы по отношению к поверхности образующегося осажденного карбоната кальция. Это может повышать эффективность деполимеризованной карбоксилированной целлюлозы и, в частности, деполимеризованной карбоксиметилцеллюлозы в способе согласно настоящему изобретению. Авторы настоящего изобретения также обнаружили, что введение однозарядных катионов и многозарядных катионов в сочетании может особенно хорошо повышать эффективность деполимеризованной карбоксилированной целлюлозы в способе согласно настоящему изобретению.

Согласно одному варианту осуществления, однозарядные катионы одного или нескольких типов и/или многозарядные катионы одного или нескольких типов добавляются в количестве от 0,1 до 5 мас.%, предпочтительно от 2 до 3 мас.% по отношению к полной массе сухой соли частично или полностью нейтрализованной деполимеризованной карбоксилированной целлюлозы. Ca(OH)2 может добавляться в количестве от 50 до 500 частей на миллион, предпочтительно от 200 до 300 частей на миллион по отношению к полной массе материала минерального пигмента в водной суспензии.

Деполимеризованная карбоксилированная целлюлоза может быть также получена способами, описанными в заявке EP 2868716 A1. Таким образом, деполимеризованная карбоксилированная целлюлоза, предпочтительно деполимеризованная карбоксиметилцеллюлоза (CMC), может быть получена способом, включающим следующие стадии:

A) получение высокомолекулярной карбоксилированной целлюлозы, предпочтительно высокомолекулярной CMC, имеющей молекулярную массу, составляющую более чем 40000 г/моль, и степень карбоксилирования в интервале от 0,2 до 2,

B) получение пероксида, выбранного из пероксида водорода и/или пероксида щелочного металла,

C) получение катализатора,

D) смешивание, по меньшей мере, одной части высокомолекулярной карбоксилированной целлюлозы, полученной на стадии A), и/или, по меньшей мере, одной части пероксида, полученного на стадии B), и/или, по меньшей мере, одной части катализатора, полученного на стадии B), и воды в любой последовательности при температуре реакции от 50 до 85°C, и

E) введение оставшейся части высокомолекулярной карбоксилированной целлюлозы и/или оставшейся части пероксида и/или оставшейся части катализатора в течение одной или нескольких стадий в смесь, получаемую на стадии D), до тех пор, пока смесь, полученная на стадии E), не будет содержать от 10 до 60 мас.% деполимеризованной карбоксилированной целлюлозы по отношению к полной массе смеси, полученной на стадии E), и при этом до тех пор, пока смесь, полученная на стадии E), не будет иметь вязкость по Брукфильду от 30 до 10000 мПа•с при 20°C,

где в течение стадии E) измеряемая при температуре реакции вязкость по Брукфильду смеси сохраняется в пределах от 200 до 1500 мПа•с.

Для способа, включающего технологические стадии I)-VI), могут быть выбраны такие высокомолекулярная карбоксилированная целлюлоза, пероксид и катализатор, как описанный выше.

Количества высокомолекулярной карбоксилированной целлюлозы, полученной на стадии A), пероксида, полученного на стадии B), и катализатора, полученного на стадии B), могут быть выбраны таким образом, что получается деполимеризованная карбоксилированная целлюлоза, имеющая молекулярную массу в интервале от 10000 до 40000 г/моль и предпочтительно индекс полидисперсности в интервале от 2 до 10.

Согласно одному варианту осуществления, на технологической стадии D), по меньшей мере, одна часть высокомолекулярной карбоксилированной целлюлозы и, по меньшей мере, одна часть пероксида и, по меньшей мере, одна часть катализатора и вода смешиваются в любой последовательности. Например, по меньшей мере, одна часть высокомолекулярной карбоксилированной целлюлозы может смешиваться с водой на первой стадии, а на второй стадии смесь, по меньшей мере, одной части пероксида и, по меньшей мере, одной части катализатора может добавляться в смесь карбоксилированной целлюлозы и воды. По меньшей мере, одна часть пероксида и, по меньшей мере, одна часть катализатора могут добавляться совместно в смесь карбоксилированной целлюлозы и воды, или, по меньшей мере, одна часть катализатора может добавляться на первой стадии в смесь карбоксилированной целлюлозы и воды, и, по меньшей мере, одна часть пероксида может добавляться на второй стадии в вышеупомянутую смесь. В качестве альтернативы, по меньшей мере, одна часть пероксида и, по меньшей мере, одна часть катализатора могут смешиваться с водой на первой стадии, а на второй стадии, по меньшей мере, одна часть высокомолекулярной карбоксилированной целлюлозы может добавляться в смесь пероксида, катализатора и воды. В качестве альтернативы, по меньшей мере, одна часть высокомолекулярной карбоксилированной целлюлозы, по меньшей мере, одна часть пероксида, и, по меньшей мере, одна часть катализатора могут смешиваться с водой на одной стадии.

Согласно еще одному варианту осуществления настоящего изобретения, на технологической стадии D), по меньшей мере, одна часть пероксида и, по меньшей мере, одна часть катализатора и вода смешиваются в любой последовательности. Согласно следующему варианту осуществления, на технологической стадии D), по меньшей мере, одна часть высокомолекулярной карбоксилированной целлюлозы и, по меньшей мере, одна часть пероксида и вода смешиваются в любой последовательности. Согласно следующему варианту осуществления, на технологической стадии D), по меньшей мере, одна часть высокомолекулярной карбоксилированной целлюлозы и, по меньшей мере, одна часть катализатора и вода смешиваются в любой последовательности. Согласно следующему варианту осуществления, на технологической стадии D), смешиваются, по меньшей мере, одна часть катализатора и вода.

Согласно настоящему изобретению, выражение «по меньшей мере, одна часть» означает, что добавляется часть вводимого соединения или все вводимого соединения. Соответственно, выражение «оставшаяся часть» означает часть, которая остается после того, как добавляется, по меньшей мере, одна часть вводимого соединения. В том случае, где никакая часть соединения не добавляется на технологической стадии D), оставшаяся часть означает все вводимое соединение.

Согласно одному варианту осуществления, весь вводимый пероксид добавляется на технологической стадии D). Согласно альтернативному варианту осуществления, 5%, 10%, 20%, 30%, 40% или 50% вводимого пероксида добавляется на технологической стадии D). Согласно следующему альтернативному варианту осуществления, весь вводимый пероксид добавляется на технологической стадии E).

Согласно одному варианту осуществления, весь вводимый катализатор добавляется на технологической стадии D). Согласно альтернативному варианту осуществления, 5%, 10%, 20%, 30%, 40% или 50% вводимого катализатора добавляется на технологической стадии D). Согласно следующему альтернативному варианту осуществления, весь вводимый катализатор добавляется на технологической стадии E).

Согласно одному варианту осуществления, 5%, 10%, 20%, 30%, 40% или 50% вводимой высокомолекулярной карбоксилированной целлюлозы добавляется на технологической стадии D). Согласно альтернативному варианту осуществления, вся вводимая высокомолекулярная карбоксилированная целлюлоза добавляется на технологической стадии E). В том случае, где, по меньшей мере, одна часть высокомолекулярной карбоксилированной целлюлозы добавляется на технологической стадии D), по меньшей мере, одна часть высокомолекулярной карбоксилированной целлюлозы может выбираться таким образом, что смесь, получаемая на стадии D), может перемешиваться. Например, по меньшей мере, одна часть высокомолекулярной карбоксилированной целлюлозы может выбираться таким образом, что смесь, получаемая на стадии D), имеет измеряемую при температуре реакции вязкость по Брукфильду от 200 до 1500 мПа•с.

Согласно одному варианту осуществления настоящего изобретения, на стадии E) оставшаяся часть высокомолекулярной карбоксилированной целлюлозы и/или оставшаяся часть пероксида и/или оставшаяся часть катализатора добавляется/добавляются на одной или нескольких стадиях в смесь, получаемую на стадии D), до тех пор, пока смесь, полученная на стадии E), не будет содержать от 25 до 45 мас.%, предпочтительно от 30 до 40 мас.% деполимеризованной карбоксилированной целлюлозы по отношению к полной массе смеси, полученной на стадии E), и/или до тех пор, пока смесь, полученная на стадии E), имеет вязкость по Брукфильду от 50 до 5000 мПа•с при 25°C, предпочтительно от 1000 до 3000 мПа•с при 20°C и наиболее предпочтительно от 1500 до 2500 мПа·с при 25°C.

Согласно одному варианту осуществления настоящего изобретения, оставшаяся часть высокомолекулярной карбоксилированной целлюлозы и/или оставшаяся часть пероксида и/или оставшаяся часть катализатора добавляется/добавляются в смесь, получаемую на стадии E), в течение 1-20 стадий, предпочтительно 1-15 стадий, предпочтительнее 2-12 стадий, например, 3-5 или 10-12 стадий.

Согласно одному варианту осуществления настоящего изобретения, оставшаяся часть высокомолекулярной карбоксилированной целлюлозы и/или оставшаяся часть пероксида и/или оставшаяся часть катализатора непрерывно добавляется/добавляются в смесь, получаемую на стадии E). Другими словами, высокомолекулярная карбоксилированная целлюлоза и/или оставшаяся часть пероксида и/или оставшаяся часть катализатора добавляется/добавляются в смесь, получаемую на стадии E), небольшими порциями в течение определенного периода времени.

Согласно примерному варианту осуществления настоящего изобретения, оставшаяся часть высокомолекулярной карбоксилированной целлюлозы добавляется в течение 2-12 стадий, а оставшаяся часть пероксида добавляется непрерывно.

Технологическая стадия E) может осуществляться в периодическом процессе или в непрерывном процессе. Непрерывный процесс может предпочтительно осуществляться в каскадном режиме с использованием, по меньшей мере, 2 резервуаров, предпочтительно в каскадном режиме с использованием от 2 до 10 резервуаров.

На технологической стадии E) измеряемая при температуре реакции вязкость по Брукфильду смеси сохраняется на уровне от 200 до 1500 мПа•с. Специалисту в данной области техники известно, что вязкость по Брукфильду смеси может регулироваться посредством добавляемого количества высокомолекулярной карбоксилированной целлюлозы. Например, если определенное количество высокомолекулярной карбоксилированной целлюлозы смешивается с пероксидом, катализатором и водой, вязкость по Брукфильду смеси будет уменьшаться вследствие реакции деполимеризации, которая будет происходить в присутствии пероксида и катализатора. Чтобы поддерживать вязкость по Брукфильду смеси в желательном интервале, может добавляться дополнительное количество высокомолекулярной карбоксилированной целлюлозы, что будет увеличивать вязкость смеси. Кроме того, дополнительный пероксид и, если это необходимо, катализатор могут добавляться в смесь для деполимеризации свежей добавляемой высокомолекулярной карбоксилированной целлюлозы. В том случае, где вводится смесь пероксида, катализатора и воды, высокомолекулярная карбоксилированная целлюлоза может добавляться в вышеупомянутую смесь до тех пор, пока вязкость по Брукфильду смеси не будет находиться в желательном интервале. Кроме того, в вышеупомянутую смесь могут дополнительно добавляться высокомолекулярная карбоксилированная целлюлоза, пероксид и, если это необходимо, катализатор в таком соотношении, чтобы вязкость по Брукфильду смеси оставалась в желательном интервале.

Согласно одному необязательному варианту осуществления, после стадии D) и до стадии E) вязкость смеси, получаемой на стадии iv), устанавливается как измеряемая при температуре реакции вязкость по Брукфильду от 200 до 1500 мПа•с, предпочтительно посредством введения следующей части из оставшейся части высокомолекулярной карбоксилированной целлюлозы и/или следующей части из оставшейся части пероксида и/или следующей части из оставшейся части катализатора в течение одной или нескольких стадий в смесь, получаемую на стадии D). Согласно одному варианту осуществления, 5%, 10%, 20%, 30%, 40% или 50% оставшейся части высокомолекулярной карбоксилированной целлюлозы и/или оставшейся части пероксида и/или оставшейся часть катализатора добавляется/добавляются в течение одной или нескольких стадий в смесь, получаемую на стадии D).

Согласно необязательному варианту осуществления, смесь, получаемая на стадии E), охлаждается до температуры ниже 75°C. Согласно еще одному необязательному варианту осуществления, смесь, получаемая на технологической стадии E), нейтрализуется. Стадия нейтрализации может осуществляться таким же образом, как описано выше для технологической стадии VI).

Согласно одному варианту осуществления, конечная смесь, получаемая на стадии E), содержит деполимеризованную карбоксилированную целлюлозу, имеющую молекулярную массу в интервале от 10000 до 40000 г/моль. Смесь деполимеризованной карбоксилированной целлюлозы, которая получается на технологической стадии E), может использоваться в водной суспензии согласно настоящему изобретению без какой-либо дополнительной очистки. Согласно необязательному варианту осуществления, смесь деполимеризованной карбоксилированной целлюлозы, получаемая на технологической стадии E), очищается. В качестве альтернативы или в качестве дополнения, смесь деполимеризованной карбоксилированной целлюлозы, получаемая на технологической стадии v), может разбавляться или концентрироваться.

Технологическая стадия iii): получение известкового молока

На стадии iii) способа согласно настоящему изобретению известковое молоко получают посредством смешивания воды, содержащего оксид кальция материала, полученного на стадии i), и, по меньшей мере, одной деполимеризованной карбоксилированной целлюлозы, полученной на стадии ii), с получением известкового молока, в котором содержащий оксид кальция материал и вода смешаны в массовом соотношении от 1:1 до 1:12.

Реакция содержащего оксид кальция материала с водой приводит к образованию молочной суспензии гидроксида кальция, более известной как известковое молоко. Вышеупомянутая реакция является высокоэкзотермический и также называется в технике термином «гашение извести».

Согласно одному варианту осуществления настоящего изобретения, температура воды, которая используется на стадии смешивания iii), т. е. температура воды, которая используется для гашения содержащего оксид кальция материала, устанавливается в интервале от более чем 0°C до менее чем 100°C. Другими словами, температура воды, которая используется для гашения содержащего оксид кальция материала, устанавливается в интервале, в котором вода находится в жидкой форме. Температура воды, которая используется на стадия смешивания iii), устанавливается в интервале, составляющем предпочтительно от 1°C до 85°C, предпочтительнее от 2°C до 70°C, еще предпочтительнее от 30°C до 65°C и наиболее предпочтительно от 35 до 55°C. Для специалиста в данной области техники является очевидным, что начальная температура воды не должна обязательно быть такой же, как температура смеси, получаемой на стадии iii), вследствие высокоэкзотермической реакции гашения и/или вследствие смешивания веществ, имеющих различные температуры.

Согласно одному варианту осуществления настоящего изобретения, технологическая стадия iii) включает следующие стадии:

a1) смешивание, по меньшей мере, одной деполимеризованной карбоксилированной целлюлозы, полученной на стадии ii), с водой, и

a2) введение содержащего оксид кальция материала, полученного на стадии i), в смесь, полученную на стадии a1).

Согласно одному варианту осуществления, стадия a1) осуществляется при температуре, составляющей от более чем 0°C до 99°C, предпочтительно от 1°C до 75°C, предпочтительнее от 2°C до 70°C, еще предпочтительнее от 30°C до 65°C и наиболее предпочтительно от 35 до 55°C.

Согласно еще одному варианту осуществления настоящего изобретения, технологическая стадия iii) включает следующие стадии:

b1) смешивание содержащего оксид кальция материала, полученного на стадии i), и, по меньшей мере, одной деполимеризованной карбоксилированной целлюлозы, полученной на стадии ii), и

b2) введение воды в смесь, полученную на стадии b1).

Согласно следующему варианту осуществления настоящего изобретения, на технологической стадии iii) содержащий оксид кальция материал, полученный на стадии i), по меньшей мере, одна деполимеризованная карбоксилированная целлюлоза, полученная на стадии ii), и вода смешиваются одновременно.

По меньшей мере, одна деполимеризованная карбоксилированная целлюлоза, полученная на стадии ii) может добавляться на стадии iii) в виде одной части или нескольких частей. Согласно одному варианту осуществления, на стадии iii), по меньшей мере, одна деполимеризованная карбоксилированная целлюлоза, полученная на стадии ii) смешивается с водой и содержащим оксид кальция материалом, полученным на стадии i), посредством введения, по меньшей мере, одной деполимеризованная карбоксилированная целлюлоза в форме одной части или двух, трех, четырех, пяти или большего числа частей.

Технологическая стадия iii) может осуществляться при комнатной температуре, т. е. при температуре, составляющей 20°C±2°C или при начальной температуре, составляющей от 30 до 50°C и предпочтительно 35 до 45°C. Поскольку реакция является экзотермической, в течение стадии iii) температура, как правило, повышается до уровня от 85 до 99°C, предпочтительно до уровня от 90 до 95°C. Согласно предпочтительному варианту осуществления, технологическая стадия iii) осуществляется в процессе смешивания, встряхивания или перемешивания, например, механического перемешивания. Подходящее технологическое оборудование для смешивания, встряхивания или перемешивания известно специалисту в данной области техники.

Протекание реакции гашения может наблюдаться посредством измерения температуры и/или электропроводности реакционной смеси. Оно может также наблюдаться посредством измерения мутности. В качестве альтернативы или в качестве дополнения, протекание реакции гашения может наблюдаться визуально.

Традиционные способы изготовления PCC страдают от проблемы, заключающейся в том, что известковое молоко может перерабатываться только при низком содержании твердого вещества, поскольку известковое молоко становится очень вязким при повышенном содержании твердого вещества в течение процесса гашения. В типичном способе изготовления PCC предшествующего уровня техники массовое соотношение оксида кальция и воды составляет менее чем 1:6, обычно 1:9 или 1:10. Авторы настоящего изобретения неожиданно обнаружили, что введение деполимеризованной карбоксилированной целлюлозы, как описано выше, до или в течение стадии гашения способа изготовления PCC может обеспечивать получение известкового молока с высоким содержание твердого вещества. Посредством карбонизации вышеупомянутого высококонцентрированного известкового молока может быть получена водная суспензия PCC, которая также имеет высокое содержание твердого вещества. В результате этого в способе согласно настоящему изобретению не требуются дополнительная предварительная стадия концентрирования для получения суспензии PCC с высоким содержанием твердого вещества.

Согласно настоящему изобретению, содержащий оксид кальция материал и вода смешаны в массовом соотношении от 1:1 до 1:12. Согласно один предпочтительный вариант осуществления, на стадии iii) содержащий оксид кальция материал и вода смешаны в массовом соотношении от 1:1 до 1:9, предпочтительнее от 1:2,5 до 1:5.

Согласно одному варианту осуществления настоящего изобретения, известковое молоко, получаемое на стадии iii), имеет содержание твердого вещества, составляющее, по меньшей мере, 8 мас.%, предпочтительно от 10 до 66 мас.%, предпочтительнее от 12 до 66 мас.%, еще предпочтительнее от 15 до 55 мас.% и наиболее предпочтительно от 17 до 45 мас.%, в том числе от 20 до 38 мас.% по отношению к полной массе известкового молока.

Согласно одному варианту осуществления настоящего изобретения, известковое молоко, получаемое на стадии iii), имеет вязкость по Брукфильду от 1 до 1000 мПа•с при 25°C, предпочтительнее от 5 до 800 мПа•с при 25°C и наиболее предпочтительно от 10 до 500 мПа•с при 25°C. Согласно одному варианту осуществления, вязкость по Брукфильду измеряется при 100 об/мин.

В рамках настоящего изобретения дополнительная вода может быть введена в течение реакция гашения для регулирования и/или поддержания и/или достижения желательного содержания твердого вещества или вязкости по Брукфильду известкового молока.

Технологическая стадия iii) может осуществляться в форме периодического процесса, полунепрерывного или непрерывного процесса. Фиг. 1 представляет пример непрерывной технологической стадии iii). По меньшей мере, одна карбоксилированная целлюлоза (2), необязательная гасящая добавка (3), вода (4) и содержащий оксид кальция материал (5) вводятся в устройство (1) для гашения извести. Реакционное тепло (6), получаемое в результате экзотермической реакции гашения, рассеивается и получаемое известковое молоко поступает (7) на следующую технологическую стадию, например, на стадию карбонизации или стадию фильтрации.

Технологическая стадия iv): карбонизация известкового молока

На стадии iv) способа согласно настоящему изобретению известковое молоко, получаемое на стадии iii), подвергается карбонизации с образованием водной суспензии осажденного карбоната кальция.

Карбонизация осуществляется с помощью таких устройств и в таких условиях, которые хорошо известны специалисту в данной области техники. При введении диоксида углерода в известковое молоко быстро увеличивается концентрация карбонатных ионов (CO32-), и образуется карбонат кальция. В частности, реакция карбонизации может легко регулироваться посредством реакций, осуществляемых в процессе карбонизации. Диоксид углерода растворяется согласно своему парциальному давлению, образуя карбонатные ионы через образование угольной кислоты (H2CO3), причем гидрокарбонатные ионы (HCO3-) являются неустойчивыми в щелочном растворе. В процессе непрерывного растворения диоксида углерода, гидроксидные ионы расходуются, и концентрация карбонатных ионов увеличивается до тех пор, пока концентрация растворенного карбоната кальция не превышает произведение растворимости, и не выпадает в осадок твердый карбонат кальция.

Согласно одному варианту осуществления настоящего изобретения, на стадии iv) карбонизация осуществляется посредством введения в известковое молоко чистого газообразного диоксида углерода или технических газов, содержащих, по меньшей мере, 10 об.% диоксида углерода.

Протекание реакция карбонизации можно легко наблюдать посредством измерения электропроводности, плотности, мутности и/или pH. В данном отношении pH известкового молока до введения диоксида углерода составляет более чем 10, обычно от 11 и 12,5, и непрерывно уменьшается до тех пор, пока pH не составляет приблизительно 7 достигается. На этом уровне реакция может прекращаться.

Электропроводность медленно уменьшается в течение реакции карбонизации и быстро уменьшается до низких уровней, когда осаждение завершается. Протекание карбонизации можно наблюдать посредством измерения pH и/или электропроводности реакционной смеси.

Согласно одному варианту осуществления настоящего изобретения, температура получаемого на стадии iii) известкового молока, которое используется на стадии iv), устанавливается в интервале от 20°C до 60°C и предпочтительно от 30°C до 50°C. Для специалиста в данной области техники является очевидным, что начальная температура известкового молока не должна обязательно быть такой же, как температура смеси, получаемой на стадии iv), вследствие экзотермической реакции карбонизации и/или вследствие смешивания веществ, имеющих различные температуры.

Согласно одному варианту осуществления настоящего изобретения, стадия iv) осуществляется при температуре от 5 до 95°C, предпочтительно от 30 до 70°C и предпочтительнее от 40 до 60°C.

Технологическая стадия iv) может осуществляться в форме периодического процесса, полунепрерывного или непрерывного процесса. Согласно одному варианту осуществления настоящего изобретения, способ, включающий технологические стадии i)-iv) осуществляется в форме периодического процесса, полунепрерывного или непрерывного процесса.