Горелка - RU2689654C2

Код документа: RU2689654C2

Чертежи

Описание

Настоящее изобретение относится к горелке для топлива и к способу ее работы.

Горелки представляют собой устройства для производства тепла для различных промышленных применений, таких как промышленные котлы для производства пара или электроэнергии, печи для плавки металлов и т.д.

Горение в горелках, как правило, происходит при контакте с пламенем при использовании жидкого, твердого или газообразного топлива, подающегося с помощью соответствующих устройст для получения контролируемого горения.

Пламенная горелка, известная из предшествующего уровня техники, показана на Фиг. 8 в схематическом продольном разрезе. На Фигуре позиция 23 соответствует внутренней части горелки, 21 - топливному инжектору или топливному соплу, 22 - стабилизатору пламени, 20 - соплу подачи топлива, 24 - рубашке горелки. На Фигуре белые стрелки показывают поток поддерживающего горение вещества, обычно воздуха. На Фигуре, в частности, показывается, что поток поддерживающего горение вещества внутри горелки отклоняется стабилизатором 22 пламени, таким образом, чтобы смешиваться внизу по течению от сопла с топливом (представленным черными стрелками), впрыскивающимся через инжекторное сопло 21. Слева от вертикальной линии 25 имеется камера сгорания, не показанная на фигуре, причем происходит процесс горения, активированный пламенем. Эти горелки, известные из уровня техники, имеют несколько недостатков: фронт пламени не обеспечивает равномерное горение, и должен использоваться избыток поддерживающего горение вещества, чтобы обеспечить полное сгорание подаваемого топлива. Кроме того, невозможно предотвратить образование тепловых пиков внутри камеры сгорания. В любом случае, в этих горелках известного уровня техники происходят выбросы загрязняющих окружающую среду веществ. Кроме того, эффективность горения ограничена, так как нужно действовать, как уже упоминалось, с избытком воздуха, как поддерживающего горение вещества, при этом избыток должен быть, как минимум, 8% по объему, что соответствует проценту остаточного кислорода в дымовых газах, равному 1,6%. Однако как правило, избыток поддерживающего горение вещества выше, чтобы иметь процентное содержание остаточного кислорода в дымовых газах, по меньшей мере, в 3% по объему.

Патентная заявка US 2012/0186,265 относится к горелке, стабилизирующей пламя в газовой турбине, в частности, в условиях низкой нагрузки. В уровне техники утверждается, что пламя стабилизируется путем смешивания с горячими рециркулирующимися газами. Однако во время работы газовой турбины, в частности, при низких нагрузках, не всегда температура рециклирующихся газов, пригодных для стабилизации пламени, может быть гарантирована. Поэтому в этих условиях требуются устройства для стабилизации пламени. Настоящая патентная заявке решает эту проблему, как показано на Фиг. 4, с помощью сопла, снабженного кольцевым зазором 8, расположенным вокруг сопла. Кольцевой зазор 8 взаимодействует со струей 2 текучей среды через отверстия, расположенные выше по потоку от выходной секции 22 сопла. Рециркулирующиеся газы всасываются и транспортируют в кольцевой зазор 8 в направлении, противоположном направлению потока текучей среды в сопле. Рециркулирующиеся газы проходят через отверстия, расположенные выше по течению от сопла и смешиваются со струей текучей среды внутри сопла: таким образом, в соответствии с этой патентной заявкой гарантируется стабилизация пламени. Для того, чтобы всасывать рециркулирующиеся газы, используется разность статического давления, существующая между камерой сгорания и текучей средой, протекающей с высокой скоростью в сопле. В другом варианте осуществления изобретения, см. Фиг. 5 той же патентной заявки, второй кольцевой канал 20 располагается снаружи и коаксиально по отношению к первому кольцевому зазору 8 для транспортировки воздуха и/или топлива в горелке. В предпочтительном варианте изобретения струя текучей среды остоит из сжатого воздуха, предварительно смешанного или частично предварительно смешанного, или предварительно не смешанного с топливом. При низких нагрузках текучая среда предпочтительно образуется из смеси топлива и сжатого воздуха. При работе с полной нагрузкой текучая среда образуется из сжатого воздуха, содержащего или не содержащего топливо. Использование заявленной горелки позволяет избежать увеличения NOx, производящегося во время основной операции загрузки, так как "пилоты" диффузной стабилизации (диффузные стабилизаторы) не используются для того, чтобы избежать флуктуаций фронта пламени (колебаний в камере сгорания). На самом деле, хорошо известно, что эти стабилизаторы пламени приводят к увеличению выбросов NOx. В любом случае, и в этих горелках производится высокое количество NOx.

Ощущалась необходимость разработки топливной горелки, выполненной с возможностью работать с различными поддерживающими горение веществами, включая атмосферный воздух, используя в значительной степени уменьшенный избыток поддерживающего горение вещества по отношению к предшествующему уровню техники, при этом сохраняя баланс реакции горения, который приближается к стехиометрическому, чтобы получить более высокую эффективность горения и в то же время равномерное распределение температуры горения в котле, таким образом, чтобы исключить образование зон с высокими пиками температуры и производить газы с более низким уровнем выбросов загрязняющих окружающую среду веществ, в частности, NOx и СО, по отношению к описанным выше горелкам из известного уровня техники.

Заявитель неожиданно и с удивлением обнаружил, что заявленная горелку решает указанную выше техническую проблему.

Задачей настоящего изобретения является создание горелки, в которой происходит MILD горение (Moderate and Intense Low oxygen Dilution: Умеренное и Интенсивное с Низким содержанием кислорода и разбавлением), также известное как беспламенное горение, включающей системы для всасывания рециркулирующихся дымовых газов непосредственно из камеры сгорания с помощью инжектора или системы впрыска поддерживающего горение вещества, в которую подается поддерживающее горение вещество, систему теплообмена, выполненную с возможностью теплообмена между рециркулирующимися дымовыми газами и поддерживающим горение веществом, системы впрыска топлива непосредственно в рециркулирующиеся дымовые газы, содержащие или не содержащие поддерживающее горение вещество, и формирование смеси топливо-рециркулирующиеся дымовые газы-поддерживающее горение вещество в зоне вокруг выпуска инжектора поддерживающего горение вещества, и последующее введение смеси в указанную камеру сгорания.

Приводящиеся конкретные ссылки являются примерами, показанными на Фигурах для подробного описания настоящего изобретения, которые не ограничивают изобретение.

Предпочтительно система впрыска поддерживающего горение вещества располагается в горелке в другом положении по отношению к системам впрыска топлива.

Схематическое изображение горелки по настоящему изобретению в продольном разрезе представляется на Фиг. 1, на которой позиция 12 представляет кольцевой канал, содержащийся во всасывающей системе рециркулирующихся дымовых газов непосредственно из камеры сгорания, 2 - транзитную или смесительную камеру; 5 и 8 - систему впрыска топлива, 1 - инжектор подчи поддерживающего горение вещества, или 1 - систему впрыска, сформированную из труб 1а, параллельно между ними в их выходных частях в сторону выпускного конуса 11, 11 - выпускной конус горелки.

Системы всасывания рециркулирующихся дымовых газов включает в себя, помимо кольцевого канала 12, также всасывающие впуски для всасывания рециркулирующихся дымовых газов из камеры сгорания (не представлена на Фиг. 1), располагающиеся спереди по отношению к кольцевому каналу 12.

На Фиг. 1 камера сгорания, не представленная на чертеже, располагается слева от выпускного конуса 11 и находится в связи с всасывающими впусками всасывающей системы рециркулирующихся дымовых газов.

В горелке согласно настоящему изобретению, поддерживающее горение вещество является увлекающей или движущей текучей средой, и рециркулирующиеся дымовые газы или газообразные продукты сгорания являются захватывающей текучей средой.

Система теплообмена горелки, не показанная на Фиг. 1, формируется из стенок канала, ограничивающими поток поддерживающего горение зещества, которые имеют поверхность или ее часть, контактирующую с рециркулирующимися дымовыми газами; поток поддерживающего горение вещества движется в противотоке по отношению к входящим дымовым газам, проходящим в кольцевой канал 12.

Заявитель неожиданно и с удивлением обнаружил, что при работе с горелкой по настоящему изобретению получается сгорание с высокой эффективностью, и газообразные продукты горения, выходящие из горелки, содержат очень низкие количества загрязняющих веществ, в частности СО и NOX, которые ниже по сравнению с горелками из предшествующего уровня техники. Это является совершенно неожиданным результатом ввиду упомянутого выше предшествующего уровня техники.

Более конкретно, горелка содержит кольцевой канал 12, систему теплообмена, выполненную с возможностью теплообмена между рециркулирующимися дымовыми газами и поддерживающим горение веществом, системы впрыска топлива непосредственно в рециркулирующиеся дымовые газы как внутри, так и за пределами транзитной камеры 2, которые соосны выходным частям труб 1а, формирующим инжектор, с образованием в зоне вокруг передней секции выходных частей труб 1а, образующих инжектора 1, смеси топливо-рециркулирующиеся дымовые газы-поддерживающее горение вещество с последующим введения смеси в камеру сгорания.

Передняя секция из выходных частей труб 1а, образующих инжектор 1, называется также выходной передней секцией инжектора 1 или передней секцией инжектора 1.

В предпочтительном варианте горелка в соответствии с настоящим изобретением имеет структуру, в которой кольцевой канал 12, система теплообмена между рециркулирующимися дымовыми газами и поддерживающим горение веществом и транзитная камера 2, по существу, соосны относительно продольной оси, или оси симметрии горелки.

Приведенные Фигуры, в частности, показывают следующее:

На Фиг. 2 представлен продольный разрез горелки в соответствии с предпочтительным вариантом осуществления настоящего изобретения;

На Фиг. 3 представлен вид продольного разреза горелки в соответствии с более предпочтительным вариантом осуществления настоящего изобретения;

На Фиг. 4 представлен вид в перспективе, показывающий подробно схему поддерживающего горение вещества горелки в соответствии с более предпочтительным вариантом осуществления горелки по Фиг. 3.

В последующем описании с помощью терминов "передний" или "спереди" подразумевается часть компонента горелки, располагающегося в сторс::у или по направлению к камере сгорания. "Задний" или "сзади" имеют противоположное значение.

Далее подробное описывается каждая из вышеуказанных Фигур.

На Фиг. 2 показана схема горелки, содержащей всасывающие впуски 7 для всасывания рециркулирующихся дымовых газов из камеры сгорания, кольцевой канал 12, кольцевую распределительную камеру 13 поддерживающего горение вещества, радиальные каналы 14, выпуски которых представлены (радиальные каналы 14 в полном объеме показываются на Фигуре 4), транзитную камеру 2, системы 5 и 8 впрыска топлива, инжектор 1 поддерживающего горение вещества; выпускной конус 11, корпус 20;

причем кольцевой к«,нал 12, который находится в связи через всасывающие впуски 7 с камерой сгорания, ограничивает снаружи и сзади кольцевую распределительную камеры 13;

кольцевая распределительная камера 13 спереди находится в связи с инжектором 1, а сзади с радиальными каналами 14, и ограничивает внешне транзитную камеру 2; транзитная камера 2 спереди ограничивается выходной передней секцией инжектора 1, а сзади стенкой корпуса 20; выходная передняя секция инжектора 1 перпендикулярна по отношению к распределительной камере 13, которая спереди находится в контакте с выходным конусом 11 или выступающим конусом 11; система 5 впрыска топлива располагается на задней стенке корпуса 20 горелки выше по потоку от инжектора 1, система впрыска 8 топлива располагается ниже по потоку от выходной передней секции инжектора 1; причем рециркулирующиеся дымовые газы, непосредственно всасывающиеся из камеры сгорания через всасывающие впуски 7, протекают через кольцевой канал 12 и нагревают поддерживающее горение внещество, протекающее в противотоке в кольцевую распределительную камеру 13, и рециркулирующиеся дымовые газы поступают в транзитную камеру 2 и под действием депрессии, созданной выходом поддерживающего горение вещества из передней секции инжектора 1, смешиваются с поддерживающим горение веществом ниже по течению от выходной передней секции инжектора 1, поддерживающее горение вещество является увлекающей или движущей текучей средой, а рециркулирующиеся дымовые газы увлекающейся текучей средой, топливо непосредственно вводится выше по потоку от инжектора 1 в рециркулирующиеся дымовые газы системой 5 впрыска и/или ниже по потоку от выходной передней секции инжектора 1 системой 8 впрыска в смесь поддерживающего горение вещества-рециркулирующихся дымовых газов, в последнем случае рециркулирующиеся дымовые газы уже содержат топливо, когда система 5 впрыска также используется.

Предпочтительно топливо подается в горелку с помощью системы 5 впрыска.

Фактически, было неожиданно и с удивлением обнаружено, что при работе с системой 5 впрыска дымовые газы горения имеют еще более низкое содержание загрязняющих веществ СО и NOX.

Система 5 впрыска топлива предпочтительна также, когда топливо, подаваемое в горелку, является жидким топливом.

Предпочтительно, чтобы выпускной конус 11, всасывающие впуски 7, кольцевой канал 12 и кольцевая распределительная камера 13 располагались по окружности и в продольном направлении вокруг продольной оси горелки, показанной на Фиг. 2 прерывистой линией, разделяющей горелку на две симметрические части.

Предпочтительно, чтобы транзитная камера 2 располагалась вдоль продольной оси горелки.

На Фиг. 2 система теплообмена между рециркулирующимися дымовыми газами и поддерживающим горение веществом, по существу, образовывается стенками радиальных каналолв 14, кольцевой распределительной камеры 13 и труб 1а, формирующих инжектор 1, указанные стенки отделяют поток поддерживающего горение вещества от потока рециркулирующихся дымовых газов.

Инжектор 1, размещенный, как было указано, с его выходной передней секцией, перпендикулярной по отношению к кольцевой распределительной камере 13, предпочтительно располагается вдоль продольной оси горелки, чтобы иметь хорошую динамику текучей среды.

Инжектор 1 включает в себя трубы 1а, имеющие входы, соединенные с распределительной камерой 13 поддерживающего горение вещества, в радиальном направлении к ней; выходные части указанных труб 1а, или сопел, параллельны продольной оси горелки, а их выходы направлены к выпускному конусу 11.

Указанные выходные части преимущественно располагаются соосно и кругообразно по отношению к продольной оси горелки.

Для впрыска топлива, системы 5 и 8 могут включать в себя более инжекторов, предпочтительно с несколькими соплами, расположенных вдоль и вокруг продольной оси горелки.

Предпочтительно топливные инжекторы системы 8 впрыска располагаются кругообразно вокруг продольной оси горелки и в конце труб, устанавливающихся предпочтительно параллельно продольной оси горелки, котороая от задней стенки корпуса 20 горелки продольно пересекает транзитную камеру 2 и выходную переднюю секцию инжектора 1 поддерживающего горение вещества.

Инжекторная система 5, располагающаяся на задней стенке корпуса 20 горелки, устанавливается вдоль продольной оси горелки и кругообразно по отношению к ней.

Корпус 20, как правило, выполняется из металла, стали или керамического материала с огнеупорной или керамической подкладкой в его внутренней части по направлению к оси горелки.

Выпускной конус 11 выполняется из огнеупорного или керамического материала.

Использующийся огнеупорный материал, предпочтительно содержащего алюминий типа, включает хром и/или цирконий, и он, как правило, содержит, в процентах по массе, примерно 10% хрома и около 4% циркония.

Выходная передняя секция, или передняя часть, инжектора 1 представляет собой плоскость, которая содержит периметральные края труб 1а в сторону выпускного конуса 11.

Фиг. 3 иллюстрирует более предпочтительный вариант выполнения горелки в соответствии с настоящим изобретением, дополнительно включающий следующие части: приводящий фланец 3 поддерживающего горение вещества, кольцевой питающий барабан 4 поддерживающего горение вещества, приводящие фланцы 6 топлива к системе 5 впрыска.

На Фиг. 3 муфель 9 и рубашка (покрытие) 10 образуют корпус 20, показанный на Фиг. 2 (не представлен на Фиг. 3).

Муфель 9 и кольцевой подающий барабан 4 предпочтительно располагаются кругообразно и продольно вокруг продольной оси горелки (не представлена на Фиг. 3).

Предпочтительно всасывающие впуски 7 внешне ограничиваются муфелем 9. Как правило, муфель 9 закрепляется (присоединяется к стенке котла) с возможностью отсоединения горелки от котла.

Рубашка 10 и муфель 9 выполняются из тех же материалов, которые применяются для корпуса 20.

Приводные фланцы 6 располагаются снаружи относительно задней стенки корпуса 20 горелки и находятся в связи с системой 5 впрыска топлива.

Фланец 3 обеспечивает впуск поддерживающего горение вещества в кольцевой подающий барабан 4, причем последний соединен с кольцевой распределительной камерой 13 топлива через радиальные каналы 14, как показано на Фиг. 4.

Под кругообразным продольным расположением компонента горелки подразумевается, что компонент имеет форму, по существу, аналогичную цилиндрической оболочке, имеющей продольную ось в направлении оси горелки.

Выпускной конус 11 располагается ниже по потоку от инжектора 1 поддерживающего горение вещества, чтобы ограничить аэродинамический поток газообразных продуктов горения в выходной передней секции инжектора 1. Выпускной конус 11 в его передней концевой части предпочтительно снабжается аэродинамическими турбулизаторами 11а, некоторые из которых показаны на Фиг. 3.

Выпускной конус 11 и муфель 9 ограничивают горелку спереди и отделяют ее от камеры сгорания.

Под поддерживающим горение веществом понимается газообразная текучая среда, содержащая кислород.

Температура рециркулирующихся дымовых газов в кольцевом канале 12 предпочтительно находится в диапазоне от 1000°С до 1500°С, в зависимости от нагрузки и от условий нагревания камеры сгорания.

Поддерживающее горение вещество, как правило, выбирается из атмосферного воздуха, обогащенного воздуха, кислорода и технического кислорода. Предпочтительно поддерживающим горение веществом является атмосферный воздух. Использование атмосферного воздуха в качестве поддерживающего горение вещества при атмосферном давлении или при давлении, несколько выше атмосферного, предпочтительно до 0,2 бар, более предпочтительно до 0,15 бар, обладает преимуществом настоящего изобретения по отношению к предшествующему уровню техники. При желании, может также использоваться поддерживающее горение вещество под давлением.

Атмосферный воздух содержит в среднем (% по объему сухого воздуха) 78,09% азота, 20,95% кислорода, 0,93% аргона, 0,039% CO2, и небольшие количества других газов. Атмосферный воздух также может содержать изменяющееся количество водяного пара, которое, как правило, составляет порядка 1%.

Обогащенный воздух - это, как правило, атмосферный воздух, содержащий более высокий процент кислорода, выше, чем 20,95% и примерно до 55% по объему, разница до 100% образуется из одного или нескольких инертных газов, например азота.

Под техническим кислородом подразумевается смесь кислорода с инертным газом, причем содержание кислорода в процентах по объему выше 80%, даже выше 90%. Кислород, имеющий титр 92-94% VSA (вакуумная короткоцикловая адсорбция) и 88-92% VPSA (вакуумная короткоцикловая безнагревная адсорбция) также может использоваться, дополняющая часть до 100 формируется из инертных газов и/или азота.

Как уже было сказано, предпочтительным поддерживающим горение веществом является атмосферный воздух, так как его использование позволяет повысить эффективность работы инжектора 1 с последующим увеличением потока рециркулирующихся дымовых газов. Таким образом, отношения расхода рециркулирующихся дымовых газов/поддерживающего горение вещества в диапазонах, указанных в соответствии со способом по настоящему изобретению получают такими, что не требуется использования рецикляционных вентиляторов.

Это является преимуществом, поскольку позволяет избежать расходов на инвестиции и эксплуотацию, связанных с использованием указанных рециркуляционных вентиляторов, которые должны были бы работать в условиях высоких температур рециркуляции дымовых газов. При этом также потребуются специально разработанные вентиляторы.

Предпочтительным топливом является жидкое и/или газообразное топливо. Твердое топливо, например, углеводород, которое можно получить в жидкой форме или в газообразном состоянии при рабочих условиях процесса горения, согласно изобретению, также может использоваться.

Примерами газообразного топлива, которые могут использоваться, являются водород, природные газы, газы нефтеперерабатывающих заводов, пропан, гексан, пентан, бутан.

К жидкому топливу относится дизельное топливо, метанол, масло №2, бензины.

Фиг. 4 иллюстрирует, в частности, радиальные каналы 14, проводящие поддерживающее горение вещество из впуска 3 в кольцевую распределительную камеру 13, и, в конечном счете, к трубам 1а, образующим инжектор 1.

Следующей задачей настоящего изобретения является способ эксплуатации горелки согласно изобретению, в котором осуществляется MILD (умеренное и интенсивное с разбавлением до низкого содержания кислорода) горание, или беспламенное горение, включающее следующие этапы: всасывание рециркулирующихся дымовых газов непосредственно из камеры сгорания с помощью инжектора, в который подается поддерживающее горение вещество; нагревание поддерживающего горение вещества путем теплообмена с рециркулирующимися дымовыми газами; непосредственный впрыск топлива в рециркулирующиеся дымовые газы по одной или более системам впрыска; формирование смеси топливо-рециклирующиеся дымовые газы- поддерживающее горение вещество; введение смеси в камеру сгорания.

Заявитель неожиданно и с удивлением обнаружил, что при работе горелки в соответствии с настоящим изобретением и при указанном выше способе горения достигается высокая эффективность горения в сочетании с выделением очень низких концентрацией вредных веществ в выходных газах горелки, в частности, СО и NOx, ниже, чем в выходных газах известных горелок. По сути дела, при использовании газообразного топлива выбросы NOx ниже 10 объемных частей на миллион, а также СО ниже 20 объемных частей на миллион. При использовании жидкого топлива выбросы СО и NOx, по меньшей мере, в 3-4 раза ниже, чем полученные при тех же условиях с пламенной горелкой из предшествующего уровня техники, например, при работе в тех же энергетическеих условиях и с использованием того же топлива и поддерживающего горение вещества. Для сравнения смотрите примеры.

Это показывает, что при работе горелки по настоящему изобретению, в соответствии с описанным выше способом горения, получаются весьма неожиданные и удивительные результаты, как указывается выше, по отношению к известным решениям из уровня техники.

На Фиг. 6 схематически иллюстрируется способ работы горелки, показанной на Фиг. 1. Он включает следующие этапы:

a) рециркулирующиеся дымовые газы непосредственно всасываются из камеры сгорания (см. серые стрелки), в кольцевой канал 12, движимые поддерживающим горение веществом, выходящим из инжектора 1;

b) проводится теплообмен между рециркулирующимися дымовыми газами и веществом, поддерживающим горение;

c) осуществляется впрыск топлива с помощью систем 5 и/или 8 непосредственно в дымовые газы внутри или вне транзитной камеры 2 (см. черные стрелки);

d) формируется смесь топливо-рециркулирующиеся дымовые газы- поддерживающее горение вещество, поддерживающее горение вещество впрыскивается в грелку с помощью инжектора 1 (см. белые стрелки);

e) осуществляется впуск смеси в камеру сгорания.

На этапе а) поддерживающим горение веществом рявляется увлекающая или движущая текучая среда, а рециркулирующиеся дымовые газы, или продукты горения, являются захватывающейся текучей средой.

На этапе б) поток поддерживающего горение вещества находится в противотоке по отношению к входящим дымовым газам, проходящим в кольцевой канал 12.

Инжектор 1 располагается в горелке в другом положении по отношению к системам 5 и 8 впрыска.

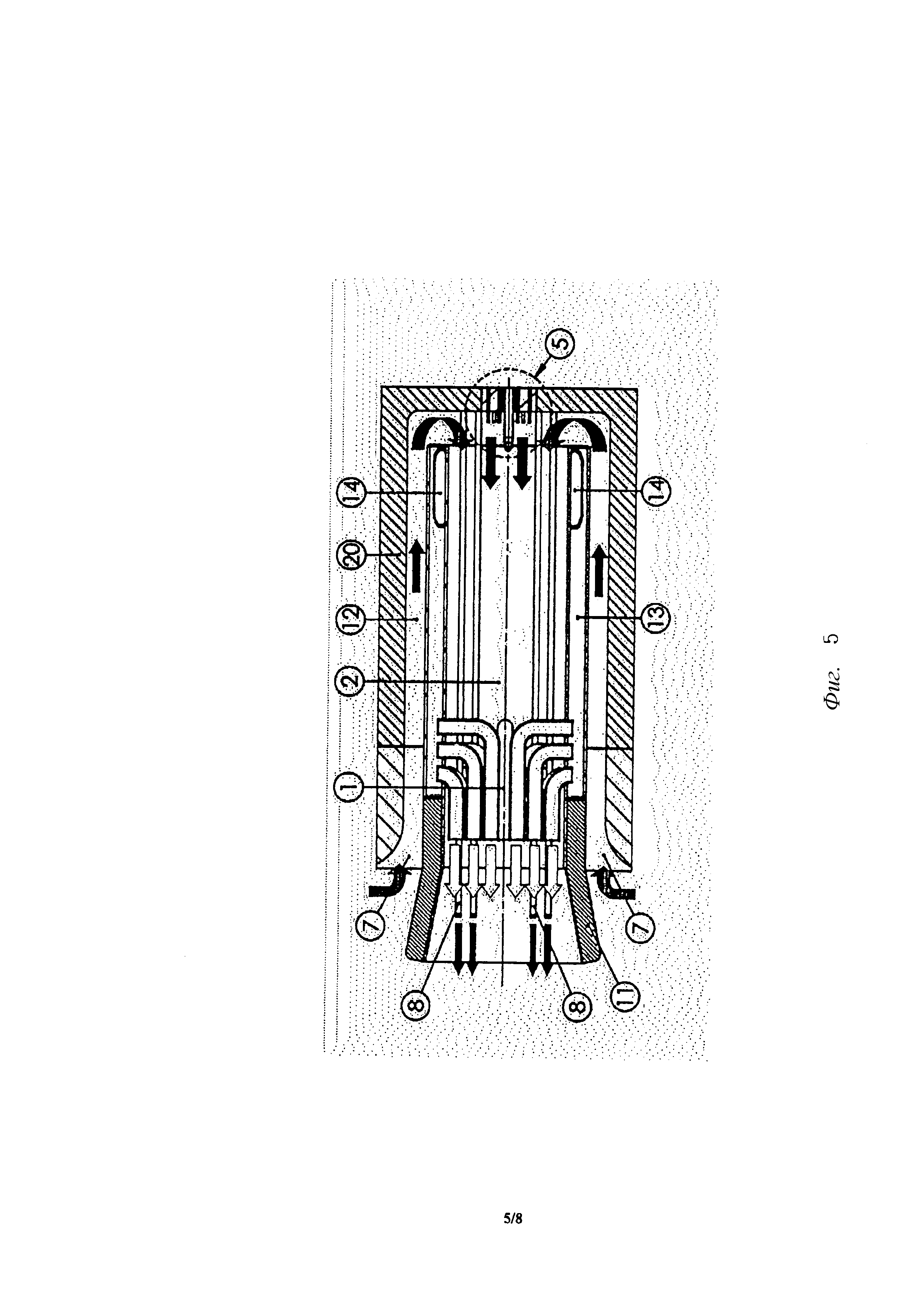

Фиг. 5 представляет способ по настоящему изобретению, применяемый в горелке в соответствии с предпочтительным вариантом осуществления по Фиг. 2.

На Фигуре показано, что рециркулирующиеся дымовые газы поступают в горелку через всасывающие впуски 7 (см. серые стрелки), всасывающие благодаря разрежению, создаваемому потоком поддерживающего горение вещества, выходящего из инжектора 1. Они протекают через кольцевой канал 12 и нагревают при теплообмене поддерживающее горение внещество, которое поступает через радиальные каналы 14 и протекает в противотоке относительно рециркулирующихся дымовых газов в кольцевую распределительную камеру 13, затем они попадают в транзитную камеру 2 и ниже по течению от входной передней части инжектора 1 они смешиваются с поддерживающим горение веществом; причем топливо впрыскивается непосредственно в рециркулирующиеся дымовые газы системой 5 впрыска и/или системой 8 впрыска (см. черные стрелки).

Фиг. 7 представляет способ эксплуатации горелки, показанной на Фиг. 3, когда используются обе системы 5 и 8 впрыска. На Фигуре показывается также система 5 впрыска с соответствующими приводными фланцами 6 топлива (см. также Фиг. 3). На Фигуре система подача поддерживающего горение внещества и поток поддерживающего горение вещества внутри этой системы показываются в деталях (см. белые стрелки).

Как уже говорилось, предпочтительно в способе по изобретению топливо подается через систему 5 впрыска.

Более конкретно, когда в горелку подается газообразное топливо, может использоваться либо система 5 впрыска, либо система 8 впрыска, при необходимостилобе системы; при подаче жидкого топлива предпочтительно используется система 5 впрыска, необязательно система 8 впрыска.

Когда в горелку согласно настоящему изобретению подается жидкое топливо и газообразное топливо одновременно и независимо друг от друга, жидкое топливо предпочтительно вводят через систему 5 впрыска, а газообразное топливо предпочтительно через систему 8 впрыска.

Заявитель с удивлением и неожиданно обнаружил, что таким образом можно получить еще более высокие температуры вблизи к всасывающим впускам 7 рециркулирующихся дымовых газов. Это облегчает по существу, мгновенное испарение жидкого топлива, впрыскиваемого через систему 5 впрыска.

Внутри транзитной камеры 2 образуется область равномерной скорости потока рециркулирующихся дымовых газов, что приводит к формировванию газообразной массы из дымов и поддерживающего горение вещества в зоне выходнойц передней секции инжектора 1, что в результате приводит к существенной однородности во всем ее точках.

То же самое происходит и тогда, когда топливо впрыскивается через систему 5 впрыска.

Заявитель с удивлением и неожиданно обнаружил, что реакция горения, которая происходит на уровне системы 8 впрыска топлива, не показывает неоднородности как в отношении температуры, так и концентрации реагентов, которые, по существу, одинаковы во всех точках газового потока. Кроме того, нет никаких тепловых пиков или зон более низкой температуры в газовой массе, выходящей из горелки (конус 11), так как и топливо и поддерживающее горение вещество предварительно нагреваются перед вводом в поток газа, протекая, соответственно, в трубы (см. выше) системы 8 впрыска, а для поддерживающего горение вещества в радиальные каналы 14 кольцевой распределительной камеры 13, трубы 1а, образующие инжектор 1.

С удивлением и неожиданно было обнаружено заявителем, что в горелке согласно настоящему изобретению можно получать реакцию горения с балансом, близким к стехиометрическому или стехиометрическим с помощью соответствующим образом осуществляющимся регулированием расходов потоков поддерживающего горение вещества и топлива. В частности, поддерживающее горение вещество подается в количествах, равных стехиометрическому или немного выше стехиометрического с тем, чтобы количество кислорода в дымовых газах горения (избыток поддерживающего горение внещества) в % по объему по отношению к сухому веществу, как правило, равнялось или было ниже 1,2% при использовании жидкого топлива и ниже 0,4% при использовании газообразного топлива. Это означает, что количество энергии, которое теряется в процессе, достаточно низкое и снижается до минимальных значений. Расходами потоков поддерживающего горение вещества и топлива можно управлять с помощью регулировки соответствующих давлений подачи. Этот подход обладает преимуществом по сравнению с традиционными горелками, в которых показывают значения концентрации кислорода в дымовых газах порядка, как уже упоминалось, минимум 1,6% по объему и в более общем плане, по меньшей мере, 3%. Фактически, когда в горелках предшествующего уровня техники горение регулируется с помощью концентрации кислорода вблизи стехиометрического, получаются очень высокие выбросы СО, которые значительно выше пределов, установленных правилами по выбросам, действующими в Европе.

Когда топливо впрыскивается выше по потоку от инжектора 1 через систему 5 впрыска, в транзитной камере 2 рециркулирующиеся дымовые газы смешиваются с топливом в газообразном состоянии, но не происходит горения.

Этот вариант предпочтительно используется с жидким топливом, так как наличие в транзитной камере 2 рециркулирующихся дымовых газов при высокой температуре, например, при температуре в интервале 850°-1050°С, способствует почти мгновенному переходу топлива из жидкого в газообразное состояние. Было установлено, что при таком способе также при подаче жидкого топлива через систему 5 впрыска можно сформировать однородное поле расхода потока газов внутри транзитной камеры 2 и получать газовую смесь, которая однородна, когда она достигает выходную переднюю секцию инжектора 1, при этом не производятся тепловые пики или более холодные зоны.

Это позволяет получать значительные преимущества по отношению к обычным горелкам, в которых, как известно, сжигание жидкого топлива приводит к выделению значительных количеств загрязняющих веществ. Наоборот, как уже упоминалось, в случае применения способа согласно настоящему изобретению, также с использованием жидкого топлива, количества СО и NOx, выходящих из камеры сгорания с дымовыми газами, существенно снижается. Кроме того, нет необходимости применять специальные механизмы, такие как вентиляторы, для рециркуляции дымовых газов, или для предварительного нагрева подающихся веществ, также при использовании жидкого топлива. Кроме того, как уже упоминалось, в горелке согласно настоящему изобретению, атмосферный воздух может также использоваться со значительной экономической выгодой.

Отношение расходов потоков рециркулирующихся дымовых газов/поддерживающего горение вещества в процентах по объему предпочтительно составляет от приблизительно 30% до приблизительно 60%, более предпочтительно от 40 до 45%. При использовании горелки по настоящему изобретению также можно получать соотношение между этими расходами потока, достигающее 100% при использовании рециркуляционного вентилятора.

Давления впрыска для газообразного и жидкого топлива, использующиеся в горелке согласно настоящему изобретению, известны из уровня техники.

Поддерживающее горение вещество впрыскивается инжектором 1 при давлении, предпочтительно, от 1000 до 15000 Па.

Заявитель с удивлением и неожиданно обнаружил, что в горелке согласно настоящему изобретению, даже при снижении нагрузки от максимальной (100% нагрузки) до минимальной нагрузки, как обычно происходит в промышленных условиях (20-15% нагрузки), не требуется увеличивать избыток воздуха, необходимого для поддержания горения. Поэтому в горелке те же условия горения вблизи стехиометрических или стехиометрических (избыток поддерживающего горение вещества в дымовых газах ниже указанных выше пределов) при максимальной нагрузке поддерживаются также при низких нагрузках.

Заявитель с удивлением и неожиданно обнаружил, что при использовании инжектора 1, образованного множеством труб 1а, смешивание поддерживающего горение вещества и газовой фазы, поступающей из транзитной камеры 2, является весьма эффективным. Было установлено заявителем, что при использовании инжектора 1 требующийся избыток поддерживающего горение вещества значительно снижается, и он ниже указанных выше пределов.

В начале работы горелки, топливо предпочтительно вводится через систему 8 впрыска, а затем, когда горелка работает в стационарном режиме, используется система 5 впрыска и/или система 8 впрыска.

Другой задачей настоящего изобретения является применение горелки по настоящему изобретению для работы промышленных парогенераторов для производства технологического пара или электрической энергии с помощью способа, описанного выше для работы горелки.

Следующие примеры приведены только для иллюстрации, и они не ограничивают объем настоящего изобретения.

ПРИМЕРЫ

Избыток воздуха

Избыток воздуха в % по объему определяется по следующей формуле:

[(Wcombustion air/Wstoichiometric air) - 1)] × 100, где Wcombustion air является расходом воздуха, реально использовавшегося, a Wstoichiometric air - расходом воздуха, необходимым для стехиометрического баланса реакции горения.

ПРИМЕР 1

Процесс горения осуществляется в горелке в соответствии с настоящим изобретением, как показано на Фиг. 3, которая соединяется с промышленным котлом. Горелка используется на 100% тепловой мощности (100% нагрузка). Подаваемым топливом является природный газ (% по объему около 95% метана, 2,5% этана, 0,2% пропана, 0,06% бутана, 0,1) 2% смеси пентана + С10Н22, 1,6% азота, 0,7% CO2 следы H2O и H2S), Поддерживающим горение веществом является атмосферный воздух при комнатной температуре.

Давление подачи воздуха составляет 12000 Па. Газообразное топливо подается через систему 8 впрыска ниже по потоку от инжектора 1. Давление подачи топлива составляет 250000 Па.

Избытока воздуха составляет 1,5%. Кислород, содержащийся в дымовых газах, составляет 3% по объему в пересчете на сухой газ. Температура дымовых газов, выходящих из котла, составляет 1320°С.

Соотношение по объему рециклирующихся дымовых газов/поддерживающего горение вещества составляет 45%.

Выбросы СО составляют <20 частей на миллион по объему, а выбросы NOx<15 частей на миллион по объему.

ПРИМЕР 2

Повторяется пример 1, но введение природного газа осуществляется через систему 5 впрыска выше по потоку от секции инжектора 1.

Выбросы СО составляют <10 частей на миллион по объему, и выбросы NOx<10 частей на миллион по объему.

ПРИМЕР 3 СРАВНИТЕЛЬНЫЙ

Используются обычные пламенные горелки из предшествующего уровня техники (см. Фиг. 8). Горелка используется на 100% ее тепловой мощности. Топливо и поддерживающее горение вещество используются такие же, как в Примере 1.

Давление подачи воздуха составляет 2000 Па. Топливо подается под давлении 200000 Па.

Избыток воздуха составляет 10%. Кислород в дымовых газах составляет 2% по объему в пересчете на сухой газ. Температура дымовых газов на выходе из котла составляет 1300°С.

Выбросы СО составляют от 50 до 100 частей на миллион по объему, а выбросы NOX от 90 до 130 частей на миллион по объему.

ПРИМЕР 4

Способ горения осуществляется в горелке в соответствии с настоящим изобретением, соединенной с промышленным котлом. Горелка используется на 100% ее тепловой мощности. Используется жидкое топливо с содержанием азота 0,2% по массе. Используется такое же поддерживающее горение вещество, как и в примере 1.

Давление подачи воздуха составляет 12000 Па. Топливо подается через систему 5 впрыска выше по потоку от секции инжектора 1. Давление подачи топлива находится в пределах от 10 до 15 бар (10000-15000 кПа). Избыток воздуха составляет 5%. Кислород, содержащийся в дымовых газах, составляет 1% по объему в пересчете на сухой газ. Температура дымовых газов, выходящих из котла, составляем 250°С.

Соотношение по объему рецикл ирующихся дымовых газов/поддерживающего горение вещества составляет 42%. Выбросы СО составляют <40 частей на миллион, a NOX<80 частей на миллион.

ПРИМЕР 5 СРАВНИТЕЛЬНЫЙ

Используется обычная пламенная горелка из предшествующего уровня техники, как показано на Фиг. 8. Горелка работает на 100% своей тепловой энергии. Топливо и поддерживающее горение вещество такие же, как в Ппимере 4.

Давление подачи воздуха составляет 2000 Па. Топливо подается под давлением 10-15 бар.

Избыток воздуха находится в диапазоне от 15 до 20%. Кислород, содержащийся в дымовых газах, составляет около 3-4% по объему в пересчете на сухой газ. Температура дымовых газов, выходящих из котла, составляет 1230°С.

Выбросы СО составляют 70-170 частей на миллион по объему, а выбросы NOX составляют 190-250 частей на миллион по объему.

Реферат

Изобретение относится к области энергетики. Горелка содержит систему всасывания рециркулирующихся дымовых газов непосредственно из камеры сгорания при помощи инжектора 1, в который подается поддерживающее горение вещество; систему теплообмена, выполненную с возможностью теплообмена между рециркулирующимися дымовыми газами и поддерживающим горение веществом; систему впрыска топлива непосредственно в рециркулирующиеся дымовые газы, содержащие или не содержащие поддерживающее горение вещество, с образованием смеси: топливо, рециркулирующиеся дымовые газы, поддерживающее горение вещество в зоне вокруг выпускного отверстия инжектора поддерживающего горение вещества и последующего введения смеси в указанную камеру сгорания, при этом инжектор 1 образуется из труб 1а, которые параллельны в своих выходных частях, а также из выпускного конуса 11 горелки, при этом горелка содержит кольцевой канал 12, который представляет собой всасывающую систему для рециркулирующихся дымовых газов, транзитную камеру 2, системы 5 и 8 впрыска топлива, при этом системы впрыска топлива являются впрыскивающей системой 5 и впрыскивающей системой 8, при этом система теплообмена горелки формируется из стенок канала, ограничивающих поток поддерживающего горение вещества, которые имеют поверхность или ее часть, контактирующую с рециркулирующимися дымовыми газами; поток поддерживающего горение вещества движется в противотоке по отношению к входящим дымовым газам, проходящим в кольцевой канал 12, при этом топливо непосредственно вводится выше по потоку от инжектора 1 в рециркулирующиеся дымовые газы системой 5 впрыска и/или ниже по потоку от выходной передней секции инжектора 1 системой 8 впрыска в смесь поддерживающего горение вещества и рециркулирующихся дымовых газов, в последнем случае рециркулирующиеся дымовые газы уже содержат топливо, когда система 5 впрыска также используется, при этом топливо впрыскивается в транзитную камеру 2, и когда топливо является жидким, то происходит его переход в газообразное состояние, при этом в транзитной камере 2 не происходит сжигания топлива. Изобретение позволяет снизить уровень выбросов загрязняющих окружающую среду веществ. 3 н. и 23 з.п. ф-лы, 8 ил.

Комментарии