Двухступенчатая вакуумная горелка - RU2642715C2

Код документа: RU2642715C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Горелки представляют собой устройства, которые осуществляют сжигание топлива для генерации тепла в промышленных установках, таких как используемые для генерирования электрической энергии, плавления металлов или других материалов, и используемые для обработки химических и других веществ. Из-за неполного сгорания в ранее разработанных горелках, более новые устройства используют генераторы внутри горелки для создания вихря (т.е. вращающейся смеси воздуха и топлив), чтобы подавать больше окислителей для процесса сгорания. Хотя это обеспечивает улучшенную смесь воздух-топливо, требуется воспламенитель для поддержания горения, и это все еще может не обеспечивать полное сгорание всего топлива. Также используются решения, которые включают направляющие элементы и проточные пространства (т.е. реакторы), но они имеют проблемы, связанные с остаточными продуктами сгорания и очисткой, в частности при использования топлив низкого качества. Решения, использующие реакторы, которые включают горелки предварительного смешивания и жаровую трубу, обеспечивающие возможность ступенчатого сгорания в отдельных смесителях, также требуют полностью сгорающие топлива высокого качества, и имеют проблемы технического обслуживания, связанные с остаточными продуктами сгорания.

Раскрытие изобретения

Согласно вариантам осуществления настоящего изобретения вакуумная горелка-реактор для смешанных топлив включает первичную камеру сгорания, впускную часть, редукционное сопло, инжекторы и вторичную камеру сгорания. Первичная камера сгорания имеет коническую внутреннюю часть и первую группу направляющих лопаток. Впускная часть соединена с первым концом конической внутренней части. Редукционное сопло соединено со вторым концом конической внутренней части. Первый конец редукционного сопла соединен с конической внутренней частью первичной камеры сгорания, и второй конец редукционного сопла соединен с вторичной камерой сгорания. Инжекторы установлены перпендикулярно относительно редукционного сопла и выполнены с возможностью инжектирования второго топлива в первичную камеру сгорания. Второе топливо представляет собой жидкое топливо, такое как отработанное масло, спирт (с добавлением до 50% воды), глицерин, соевое масло, топочный мазут (IFO) или их комбинации.

Первичная камера сгорания выполнена с возможностью образования естественным образом двух вихрей первого топлива, входящего в первичную камеру сгорания и выходящего из первичной камеры сгорания, и первая группа направляющих лопаток выполнена с возможностью образования третьего вихря, поддерживающего вращение первого топлива к наружной части горелки-реактора. В некоторых вариантах осуществления первичная камера сгорания имеет изоляционный материал в пространстве между цилиндрической наружной частью и конической внутренней частью. Вторичная камера сгорания является цилиндрической и содержит вторую группу направляющих лопаток, выполненных с возможностью направления воздуха во вторичную камеру сгорания.

В некоторых вариантах осуществления вакуумная горелка-реактор для смешанных топлив включает впускной коллектор, соединенный с впускной частью. Впускной коллектор включает вакуумную камеру, сопло для сжатого воздуха, которое продолжается во впускной коллектор, и эжекторный выпуск, обеспечивающий выпуск в некоторых вариантах осуществления. Согласно некоторым вариантам осуществления сопло для сжатого воздуха выполнено с возможностью инжектирования сжатого воздуха в первичную камеру сгорания в ядро пламени. Газообразное топливо подается в первичную камеру сгорания посредством впускного коллектора в некоторых вариантах осуществления. Газообразное топливо представляет собой природный газ, побочный продукт электролиза воды (ННО) или их комбинации. В некоторых вариантах осуществления инжекторы выполнены с возможностью инжектирования топлива в первичную камеру сгорания в направлении, противоположном вращению вихрей топлива, и/или располагаются под углом 30° относительно оси камеры.

В других вариантах осуществления способ эффективного сжигания смешанных топлив в трехвихревой вакуумной горелке-реакторе включает создание условий вакуума в конической первичной камере сгорания посредством эжекции воздуха через впускной коллектор, соединенный с конической первичной камерой сгорания. Далее способ включает введение топлив в коническую первичную камеру сгорания через впускной коллектор, так что образуются два вихря первой группы топлив и выходящих газов. Способ также включает пропускание первой группы топлив через первую группу направляющих лопаток в конической первичной камере сгорания, чтобы образовать третий вихрь, причем упомянутые три вихря поддерживают вращение через коническую первичную камеру сгорания и вторичную камеру сгорания к наружной части горелки-реактора. Далее способ включает инжекцию второй группы топлив в коническую первичную камеру сгорания в направлении, противоположном направлению вращения первой группы топлив. В некоторых вариантах осуществления первая группа топлив представляет собой газообразные топлива, и вторая группа топлив представляет собой жидкие топлива.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой схематичный вид вакуумной горелки-реактора согласно настоящему изобретению.

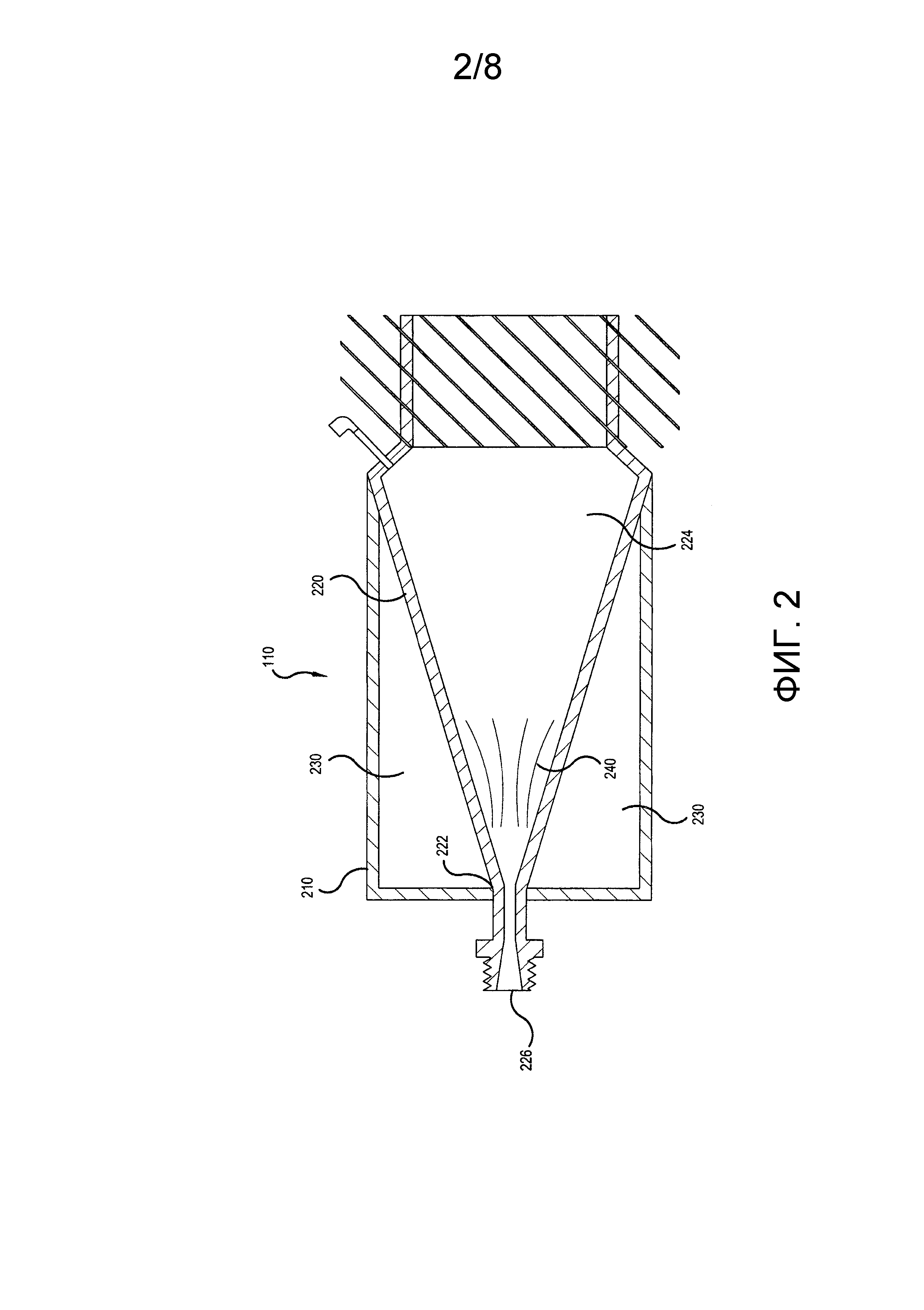

Фиг. 2 представляет собой схематичный вид в разрезе первичной камеры сгорания согласно настоящему изобретению.

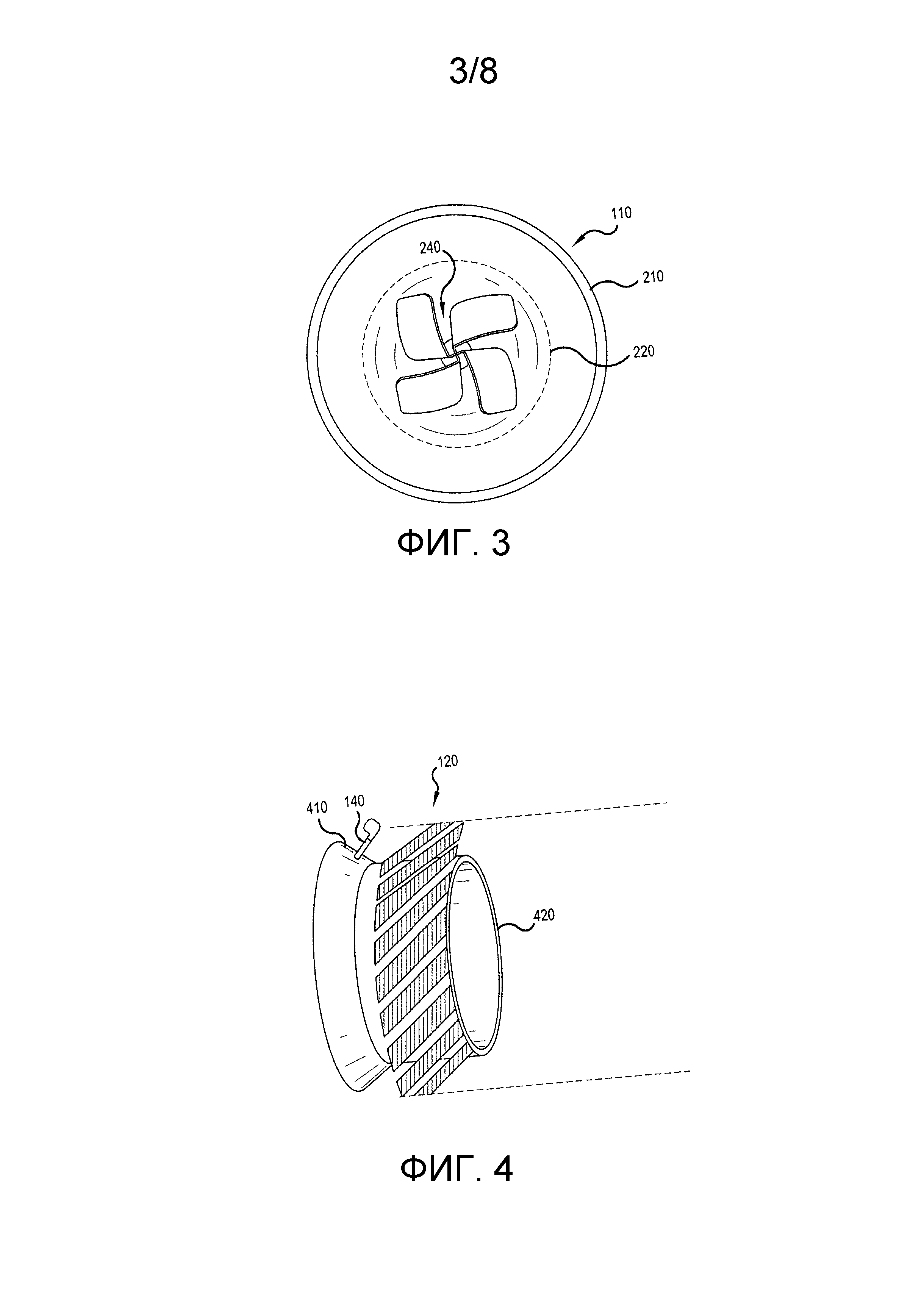

Фиг. 3 представляет собой вид сзади первичной камеры сгорания на Фиг. 2.

Фиг. 4 представляет собой схематичный вид в перспективе редукционного сопла, соединяющего первичную камеру сгорания и вторичную камеру сгорания, согласно настоящему изобретению.

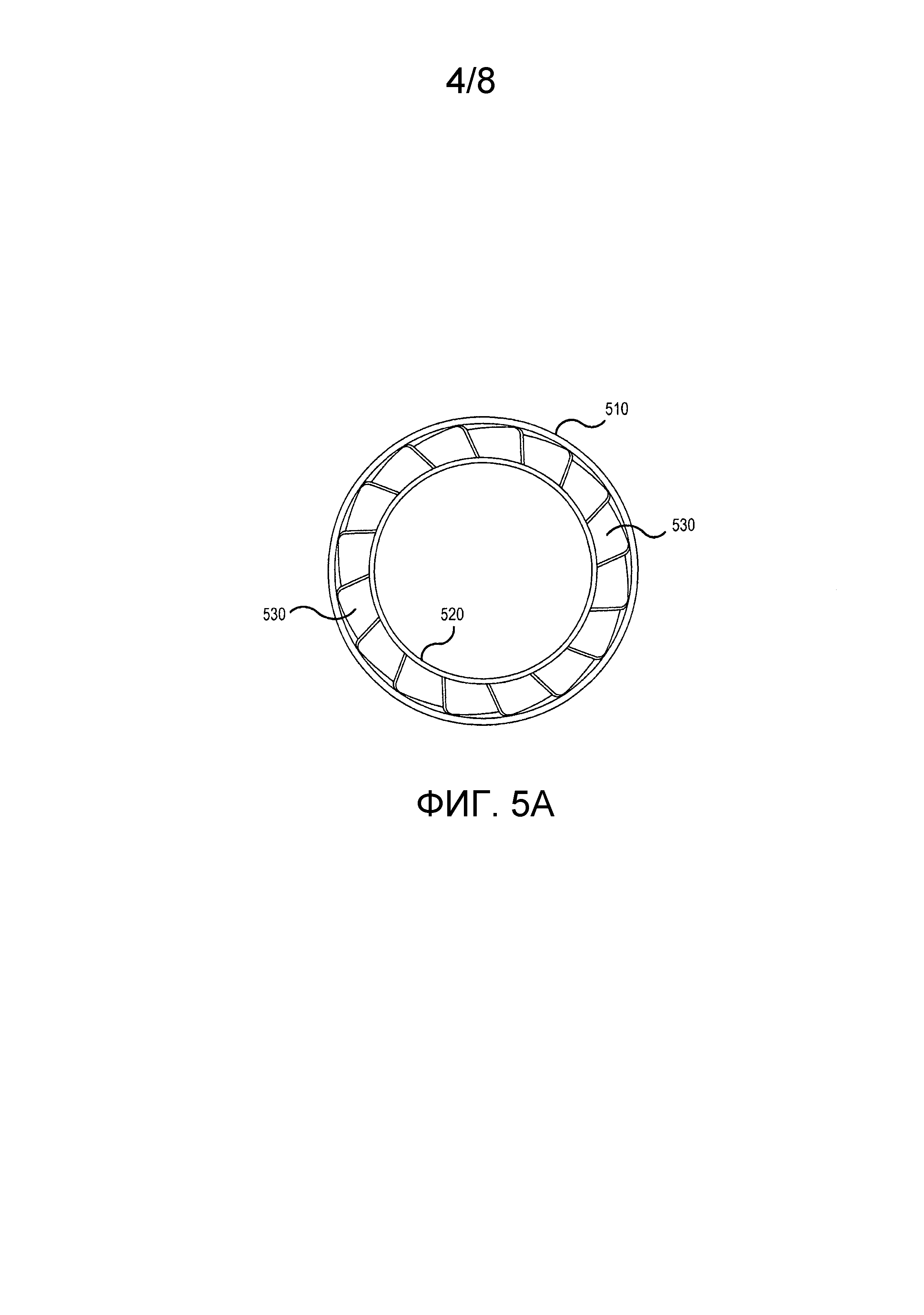

Фиг. 5А представляет собой вид спереди вторичной камеры сгорания согласно настоящему изобретению.

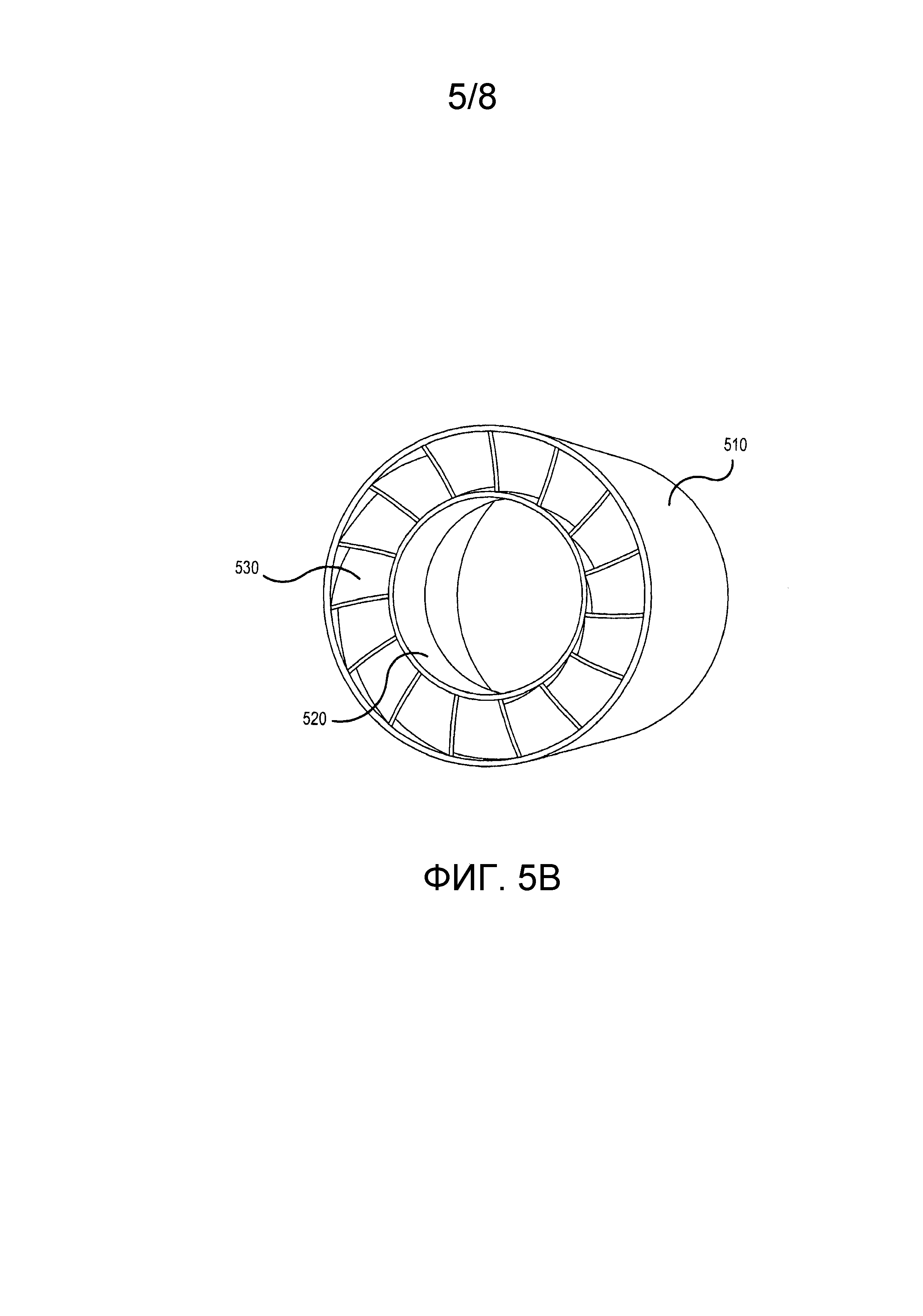

Фиг. 5В представляет собой вид в перспективе вторичной камеры сгорания согласно настоящему изобретению.

Фиг. 5С представляет собой вид сзади вторичной камеры сгорания согласно настоящему изобретению.

Фиг. 6 представляет собой схематичный упрощенный вид впускного коллектора согласно настоящему изобретению.

Фиг. 7 представляет собой блок-схему, иллюстрирующую способ эффективного сжигания смешанных топлив в трехвихревой вакуумной горелке-реакторе согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Горелка-реактор согласно изобретению будет описана посредством примерного варианта осуществления. Это описание не ограничивает изобретение, а изобретение не требует использовать все описанные признаки. Когда это возможно, подобные элементы обозначены подобным образом для большей ясности. Когда это применимо, будут приведены примеры альтернативных вариантов, но и другие эквивалентные варианты могут быть очевидными и предполагаться в соответствующих случаях.

На Фиг. 1 представлен вид в разрезе вакуумной горелки-реактора 100 для смешанных топлив согласно вариантам осуществления настоящего изобретения.

Горелка-реактор 100 включает первичную камеру 110 сгорания, соединенную с редукционным соплом 120, которое в свою очередь соединено с вторичной камерой 130 сгорания. Горелка-реактор 100 дополнительно включает инжекторы 140, расположенные перпендикулярно на редукционном сопле 120. Первичная камера 110 сгорания на противоположном конце от редукционного сопла 120 также соединена с впускным коллектором 150. Каждый из перечисленных выше элементов будет описан более подробно ниже, но обобщенно, газы и сжатый воздух вводятся в первичную камеру 110 сгорания из впускного коллектора 150, чтобы начать процесс сгорания в условиях вакуума. Инжекторы 140 осуществляют инжекцию дополнительного топлива для смешивания с ранее поданными топливами, чтобы образовать топливную смесь. Топливная смесь, на протяжении ее перемещения к наружной части вторичной камеры 130 сгорания, продолжает вращаться и перемещается более медленно, обеспечивая в результате более полное и экологически чистое сгорание, независимо от качества используемых топлив. В разных вариантах осуществления горелка-реактор 100 может быть соединена с печью посредством фланцевой части (не показана) перед или после инжекторов 140.

Первичная камера 110 сгорания имеет цилиндрическую наружную часть с конической внутренней частью, как будет описано ниже со ссылкой на Фиг. 2. Коническая внутренняя часть соединена на ее меньшем конце с впускным коллектором 150, а на ее большем конце с редукционным соплом 120. Топлива и сжатый воздух вводятся в первичную камеру 110 сгорания из впускного коллектора 150, обеспечивая в результате сгорание в первичной камере 110 сгорания (т.е. как в горелке). Согласно вариантам осуществления настоящего изобретения может использоваться горючий газ любого типа. Например, может использоваться природный газ, а также ННО, побочный продукт электролиза воды.

По меньшей мере частично благодаря тому, что впускной коллектор 150 и первичная камера 110 сгорания выполнены с возможностью работать в условиях вакуума, могут быть достигнуты высокие температуры и легкое и немедленное термическое разложение. Благодаря условиям вакуума газы скорее втягиваются в камеру сгорания, а не проталкиваются в камеру. Это позволяет сжигать газы, которые стали взрывоопасными при сжатии (такие, как ННО), и обеспечивает возможность более эффективного окисления тяжелых топлив. Условия вакуума также обеспечивают возможность решения специфических термических задач, таких как изоляция первичной камеры сгорания и более быстрый запуск горелки-реактора, чем в случае, если бы условия вакуума не применялись.

Во время этого этапа (ступени) процесса сгорания, топлива, подаваемые в первичную камеру 110 сгорания из впускного коллектора 150, образуют два вихря входящих и выходящих газов, естественным образом за счет условий вакуума. Эти образующиеся естественным образом вихри возникают, когда условия вакуума заставляют газ, входящий и выходящий из камеры, вращаться вследствие разницы давлений, подобно воде в гидродинамике, входящей или выходящей с высокой скоростью, или подобно воздуху позади крыла самолета.

Если нет необходимости сразу начинать работать, первичная камера сгорания предварительно нагревается, используя небольшое количество топлива, такого как ННО и природный газ. Например, 3 м3/час ННО и 16 м3/час природного газа могут использоваться для предварительного нагрева камеры до приблизительно 2200 градусов за 20 минут перед введением второго топлива в систему, что описывается ниже. После того, как горелка-реактор 100 была предварительно нагрета, ННО может быть удален без влияния на показатели работы. ННО обеспечивает скорость ламинарного потока кислорода и водорода к пламени в семь раз быстрее, чем метан, тем самым обеспечивая возможность лучшего разложения и сгорания, а также снижение выбросов.

На Фиг. 2 представлен схематичный вид в разрезе первичной камеры 110 сгорания согласно вариантам осуществления настоящего изобретения. Первичная камера 110 сгорания имеет цилиндрическую наружную часть 210 и коническую внутреннюю часть 220. Изоляционный материал 230 размещен между наружной частью 210 и внутренней частью 220. Также первичная камера 110 сгорания имеет первую группу 240 направляющих лопаток 240 внутри конической внутренней части 220. Направляющие лопатки 240 выполнены с возможностью образования третьего вихря в первичной камере 110 сгорания, который окружает два вихря вращающихся топлив. Третий вихрь замедляет перемещение топлива через горелку-реактор, в результате чего получают полное и экологически чистое сгорание независимо от качества топлива.

Коническая внутренняя часть 220 имеет первый конец 222 и второй конец 224. Первый конец 222 представляет собой меньший конец конической внутренней части и обеспечивает место входа для газообразного топлива и сжатого воздуха, которые входят из впускного коллектора 150. Первичная камера 110 сгорания может включать резьбовое соединение 226 на первом конце 222 для использования с соответствующим соединением впускного коллектора 150, чтобы вводить топлива в камеры сгорания горелки-реактора.

Впускной коллектор 150 и первичная камера 110 сгорания должны быть соединены таким образом, что соответствующая вакуумная камера, присоединенная к первичной камере сгорания, может создать условия вакуума для газов, подлежащих всасыванию в первичную 110 камеру сгорания. Сжатый воздух также подается в ядро пламени в первичной камере 110 сгорания, а не распыляется и воспламеняется как в большинстве обычных горелок. В некоторых вариантах осуществления первичная камера 110 сгорания изготовлена из материала, такого как нержавеющая сталь с защитным покрытием, чтобы исключить налипание остаточных продуктов сгорания. Отсутствие препятствий, которые можно наблюдать в типичных решениях реакторов, также улучшает техническое обслуживание и надежность.

На Фиг. 3 представлен вид сзади первичной камеры 110 сгорания на Фиг.2 согласно вариантам осуществления настоящего изобретения. На этом чертеже показаны цилиндрическая наружная часть 210, коническая внутренняя часть 220 на некотором участке конуса (показанная в виде пунктирной окружности, концентричной относительно наружной части 210), и первая группа направляющих лопаток 240. Направляющие лопатки 240 заставляют топлива, которые входят посредством впускного коллектора 150 в первичную камеру сгорания позади от лопаток, вращаться, образуя третий вихрь. На этом чертеже топливо будет вращаться в направлении по часовой стрелке или против часовой стрелки, и оно будет перемещаться через систему таким образом, что оно будет выталкиваться из чертежа в направлении зрителя.

Инжекторы 140 на редукционном сопле 120 подают дополнительные топлива в уже вращающиеся топлива, введенные на противоположном конце первичной камеры 110 сгорания. Топлива, вводимые инжекторами 140, подаются в направлении, противоположном потоку ранее введенных топлив (т.е. газообразных топлив, подаваемых из впускного коллектора 150). Эти топлива представляют собой жидкие топлива и могут иметь любое доступное качество. Например, приведенные ниже экспериментальные данные иллюстрируют работу описываемых вариантов осуществления для соевого масла, отработанного масла, глицерина, очищенных до более высокого качества углеводородных топлив, а также различных смесей этих топлив. Другие жидкие топлива включают спирт, который не должен не содержать воду. Например, спирт, содержащий до 50% воды, использовался для описываемых вариантов осуществления.

На Фиг. 4 представлен схематичный вид в перспективе редукционного сопла 120 согласно вариантам осуществления настоящего изобретения. Редукционное сопло 120 выполнено с возможностью соединения со вторым концом 224 конической внутренней части 220 первичной камеры 110 сгорания, описанной выше. Редукционное сопло 120 имеет первую часть 410 в виде усеченного конуса, имеющую больший диаметр для соединения с первичной камерой 110 сгорания. Редукционное сопло 120 имеет цилиндрическую вторую часть 420, которая продолжается от меньшего диаметра первой части 410 в виде усеченного конуса во вторичную камеру 130 сгорания.

Первая часть 410 имеет инжекторы 140, установленные на ней, которые обеспечивают возможность инжекции второй группы топлив, т.е. жидких топлив, в первичную камеру 110. Инжекторы 140 установлены перпендикулярно первой части 410. Если первая часть имеет угол приблизительно 60° относительно горизонтали, на которой установлены инжекторы, инжекторы будут установлены таким образом, что они будут входить в первичную камеру под углом приблизительно 30° относительно горизонтальной плоскости и в противоположном направлении относительно потока вращающихся газообразных топлив. Лопатки (показаны на чертеже, но не имеют ссылочной позиции) привариваются к цилиндрической второй части 420 редукционного сопла 120 под углом 45° относительно продольной оси. Эти лопатки будут описаны подробно ниже.

Из-за высоких температур и давлений, создаваемых в описываемых вариантах осуществления, инжекторы 140 охлаждаются. В некоторых вариантах осуществления инжекторы 140 охлаждаются посредством охлаждающих сопел (не показаны или не имеют ссылочной позиции). В некоторых вариантах осуществления охлаждающие сопла являются частью незамкнутого контура, использующего восстановленный сжатый воздух или газ. Например, приблизительно 0,5 кг/см2 сжатого воздуха или газа используется в незамкнутом контуре, сброс из которого осуществляется внутри установки. В других вариантах осуществления используется замкнутая маслосистема с насосом. При использовании этой замкнутой системы осуществляется нагрев вспомогательного бака посредством теплообменника.

На Фиг. 5А представлен вид спереди вторичной камеры 130 сгорания согласно вариантам осуществления настоящего изобретения. На Фиг. 5В и Фиг. 5С представлены вид в перспективе и вид сзади камеры 130 сгорания согласно вариантам осуществления настоящего изобретения. Цилиндрическая вторичная камера 130 сгорания имеет наружный диаметр 510 и внутренний диаметр 520, в который вставлена вторая часть 420 редукционного сопла 120. Между двумя диаметрами располагаются лопатки 530, которые выполняют функцию впуска для воздуха для вторичной камеры 130 сгорания. Таким образом, дополнительный воздух сверх газообразных топлив и сжатый воздух, подаваемый в ядро пламени, доступны для более полного окисления смеси газообразных и жидких топлив. Смесь газообразных и жидких топлив продолжает вращаться, когда она принудительно перемещается в направлении наружной части вторичной камеры 130 сгорания, обеспечивая возможность полного сгорания. Благодаря этому улучшенному процессу, не использующему направляющие элементы, проточные пространства или жаровые трубы, как в обычных решениях, образуется и осаждается меньше остаточных продуктов сгорания. И это также обеспечивает возможность получения экологически более чистых выбросов в системе, независимо от качества используемого топлива.

На Фиг. 6 представлен упрощенный схематичный вид впускного коллектора 150 и регулирующих клапанов согласно вариантам осуществления настоящего изобретения. Впускной коллектор 150 включает резьбовое соединение 610 для соединения с резьбовым соединением 226 первичной камеры 110 сгорания. Впускной коллектор включает вакуумную камеру в виде корпуса 620. Корпус 620 также имеет впуск 630 сопла для сжатого воздуха, через которую сжатый воздух подается посредством сопла 640 для сжатого воздуха. В отличие от других систем, в которых воздух окружает распыляемые топливные смеси, что ведет к неполному сгоранию, система согласно изобретению работает на основе противоположного принципа, заключающегося в обеспечении сжатого воздуха (приблизительно 10 бар (1 МПа) или более) в ядре пламени посредством сопла 640.

Регулирующие клапаны 650 обеспечивают управление потоком воздуха и газа во впускной коллектор 150 и из впускного коллектора 150. Благодаря условиям вакуума горючий газ любого типа может втягиваться в камеры сгорания и использоваться в горелке-реакторе 100. Благодаря наличию трех вихрей смесь газов является более стабильной, независимо от используемого газа, включая тяжелые топлива, при этом обеспечивается более эффективная рециркуляция газа в камерах сгорания.

В результате, ранее нежелательные газообразные топлива, такие как ННО, могут использоваться в комбинации с любым жидким топливом, таким как отработанное масло, глицерин и другие топлива. Это также позволяет смешивать высококачественные топлива с нежелательными топливами, чтобы уменьшить количество используемого высококачественного топлива. Благодаря способности сжигать любые комбинации горючих газов и жидкостей вместе, высокой рабочей температуре, инжекции сжатого воздуха, условиям вакуума и замедлению перемещения пламени через камеры сгорания из-за его вращения, описываемые варианты осуществления снижают выбросы и стоимость киловатта получаемой тепловой энергии в сравнении с обычными устройствами преобразования энергии. Применение вариантов осуществления согласно настоящему изобретению также позволяет надлежащим образом утилизировать отработанное масло от двигателей внутреннего сгорания, при этом остатки металлов, содержащиеся в отработанном масле, конденсируются в жидкое состояние и в конечном итоге в твердое состояние на дне вторичной камеры сгорания.

На Фиг. 7 представлена блок-схема способа 700 эффективного сжигания смешанных топлив в трехвихревой вакуумной горелке-реакторе. Способ начинается на этапе 710 созданием условий вакуума в конической первичной камере сгорания посредством эжекции воздуха через впускной коллектор, соединенный с конической первичной камерой сгорания. На этапе 720 первая группа топлив вводится (т.е. всасывается) в коническую первичную камеру сгорания через впускной коллектор, так что образуются два вихря первой группы топлив и выходящих газов. На этапе 730 первая группа топлив пропускается через первую группу направляющих лопаток в конической первичной камере сгорания, чтобы образовать третий вихрь. Три вихря поддерживают вращение через коническую первичную камеру сгорания и вторичную камеру сгорания к наружной части горелки-реактора. На этапе 740 осуществляется инжекция второй группы топлив в коническую первичную камеру сгорания в направлении, противоположном направлению вращения первой группы топлив, обеспечивая возможность окисления топливной смеси.

За счет образования трех вихрей вращение топлив может поддерживаться через камеры сгорания, и перемещение топлив замедляется. Более медленное перемещение топлив ведет к более полному сгоранию. Этот более медленный цикл сгорания, в свою очередь, способствует более полному сжиганию, что позволяет горелке-реактору 100 использовать любую комбинацию газообразных и жидких топлив. Топлива более низкого качества, такие как глицерин, отработанное масло или их комбинации, могут быть заменены на топлива, которые типично сгорают более полно и экологически чисто, такое как топочный мазут (IFO) 380 или биодизель. Дополнительно, генерируется меньшее количество выбросов, в результате чего обеспечивается более экологически чистая генерация тепла. Проблемы, связанные с остаточными продуктами сгорания и техническим обслуживанием, уменьшаются или устраняются, и может быть обеспечена стабильная надежная генерация тепла.

Экспериментальные данные, характеризующие эффективность трехвихревой горелки согласно настоящему изобретению, приведены в Таблице 1. В Таблице 1 показано, что стоимость 1 кВт/час тепловой энергии, получаемой от сгорания глицерина и/или отработанного мала от двигателей, от 28% до 66% меньше, чем для самого дешевого промышленного ископаемого топлива (т.е. топочного мазута (IFO) 380).

Описанные выше варианты осуществления и соответствующие экспериментальные данные представляют примеры реализации идей настоящего изобретения. Альтернативные варианты осуществления включают модификацию вакуумной камеры и регулирующих клапанов, чтобы вводить твердые топлива в первичную камеру сгорания вместо или дополнительно описываемых здесь газообразных топлив. Например, возможна модификация для подачи угольного порошка от стороны вакуума камеры сгорания. Твердое топливо может смешиваться с газообразными и/или жидкими топливами, чтобы получить различные смеси топлив в этом варианте осуществления.

Приведенное выше описание обеспечивает достаточно информации для реализации и использования раскрытых вариантов осуществления специалистами в этой области техники. Однако другие альтернативные варианты осуществления могут быть очевидны на основе приведенного выше описания. Возможны эквивалентные варианты, находящиеся в пределах сущности и объема настоящего изобретения. Поэтому следует понимать, что объем настоящего изобретения определяется прилагаемой формулой изобретения.

Реферат

Изобретение относится к области энергетики. Трехвихревая вакуумная горелка-реактор (100) для смешанных топлив содержит впускной коллектор (150), включающий вакуумную камеру, впуск сопла для сжатого воздуха в вакуумную камеру, сопло для сжатого воздуха, входящее в вакуумную камеру через впуск сопла для сжатого воздуха, и эжекторный выпуск, причем впускной коллектор (150) выполнен с возможностью подачи газообразного топлива в первичную камеру (110) сгорания; первичную камеру (110) сгорания, имеющую цилиндрическую наружную часть и коническую внутреннюю часть, причем коническая внутренняя часть имеет первый конец с меньшим диаметром и второй конец с большим диаметром, при этом первый конец конической внутренней части соединен с впускным коллектором (150), причем коническая внутренняя часть дополнительно включает первую группу направляющих лопаток; редукционное сопло (120), соединенное со вторым концом конической внутренней части первичной камеры (110) сгорания, причем редукционное сопло (120) имеет первую часть в виде усеченного конуса с большим диаметром, соединенную с первичной камерой (110) сгорания, и цилиндрическую вторую часть, которая продолжается от меньшего диаметра первой части в виде усеченного конуса; инжекторы (140), перпендикулярные первой части в виде усеченного конуса редукционного сопла (120) и выполненные с возможностью инжектирования жидкого топлива в первичную камеру (110) сгорания; и цилиндрическую вторичную камеру (130) сгорания, имеющую вторую группу направляющих лопаток, выполненных с возможностью направления воздуха во вторичную камеру (130) сгорания, при этом меньший диаметр первичной камеры (110) сгорания на ее первом конце, больший диаметр первичной камеры (110) сгорания на ее втором конце и первая группа направляющих лопаток образуют три вихря топлива для поддержания вращения топлива к наружной части горелки-реактора (100) и замедления перемещения топлив для обеспечения полного сгорания. Изобретение позволяет повысить качество сжигания топлива. 2 н. и 6 з.п. ф-лы, 8 ил., 1 табл.

Комментарии