Способ термической переработки изношенных шин и установка для его осуществления - RU2269415C2

Код документа: RU2269415C2

Описание

Группа изобретений относится к области термической переработки углеводородного сырья, в частности к утилизации шин и других резинотехнических изделий.

Известен способ переработки использованных шин вакуумным пиролизом при 490-510°С и абсолютном давлении менее 5 кПа с получением углеродной сажи с поглощением иода 0,13-0,15 кг/кг, масляным числом по ДБФ (80-100) 10-5 м3/кг и числом красящей способности 55-63 (патент США 5087436, опубл. 11.02.92).

Известен способ термической переработки изношенных шин, включающий их загрузку в реактор, пиролиз материала с последующим разделением продуктов пиролиза и выгрузку твердого остатка. Пиролиз проводят при температуре до 1000°С в среде восстановительного газа (патент Великобритании 1481352, опубл. 27.07.77).

Общим недостатком вышеуказанных способов является сложное аппаратурное оформление процесса и большие энергетические затраты при осуществлении процесса.

Известен способ переработки горючих отходов типа изношенных шин или подобных резиновых отходов, содержащий загрузку в реактор шихты, которая, по крайней мере, частично состоит из кусков горючих отходов для того, чтобы пиролизовать и газифицировать последние, установление газового потока сквозь загруженную шихту путем подачи в реактор кислородсодержащего газифицирующего агента и выведения газообразных и жидких продуктов переработки из реактора, при этом максимальную температуру в реакторе поддерживают в пределах 800-1700°С (патент РФ №2062284, опубл. 20.06.1996).

Известен способ переработки изношенных шин, содержащий их термическое разложение при 400-600°С с образованием парогазовых продуктов и твердого углеродного остатка, охлаждение их до 40-50°С, разделение их на жидкие и парообразные фазы и твердый углеродный остаток, при этом охлаждение углеродного остатка ведут испарением пиролизной воды с добавлением в зону охлаждения газообразного аммиака (патент РФ №2142357, опубл. 10.12.99).

В патентах №2062284 и №2142357 переработку изношенных шин осуществляют в средах кислородсодержащего газообразного агента, подаваемого в слой перерабатываемого материала, т.е. в окислительной газовой среде, что увеличивает энергетические затраты на переработку материала.

Наиболее близким по технической сущности является известный из патента РФ №2139187 (опубл. 10.10.1999) способ термической переработки изношенных шин, по которому измельченные шины загружают в реактор, пиролиз материала осуществляют при температуре 550-800°С в среде восстановительного газа при соотношении восстановительного газа к материалу 0,20-0,45:1 с последующим разделением продуктов пиролиза. Восстановительный газ получают методом неполного сгорания углеводородов с α=0,4-0,085, а при окончании пиролиза подают перегретый пар при 250-300°С в количестве 0,03-0,12:1 к загружаемому материалу.

Указанный способ осуществляют в установке, содержащей реактор, систему отвода образующихся в реакторе газов, подключенный к реактору генератор восстановительного газа, пароперегреватель, бункер для подачи в реактор измельченных шин и приемное устройство для твердых остатков термического разложения продуктов.

Недостатком данного изобретения являются высокие энергетические затраты за счет использования внешнего источника углеводородов для восстановительного газа и пара.

Задачей изобретения является устранение вышеуказанных недостатков и создание способа переработки изношенных шин и установки для его осуществления, позволяющих повысить эффективность переработки при снижении энергетических затрат и получении качественных продуктов, пригодных для вторичного использования

Поставленная задача решается тем, что в способе термической переработки изношенных шин, при котором осуществляют пиролиз измельченных шин в реакторе при температуре 550-800°С в среде восстановительного газа, полученного в генераторе восстановительных газов сжиганием газов, содержащих углеводороды, и осуществляют разделение продуктов пиролиза, новым является то, что используют тепловой агрегат, по меньшей мере, часть выходящих из реактора газообразных продуктов пиролиза с парами жидких углеводородов подают в генератор восстановительных газов и тепловой агрегат, а, по меньшей мере, часть выходящих из теплового агрегата дымовых газов подают в генератор восстановительных газов и реактор. Предпочтительно при этом проводить пиролиз при суммарном соотношении восстановительного газа к материалу 0,8-1,1:1.

Целесообразно часть дымовых газов в количестве к материалу 0,25-0,50:1 подавать непосредственно в реактор при температуре 120-180° С.

Поставленная задача решается также тем, что способ согласно изобретению осуществляют в установке термической переработки изношенных шин, содержащей реактор, систему отвода образующихся в реакторе газов, подключенный к реактору генератор восстановительных газов, систему подачи в реактор измельченных шин и приемное устройство для твердого остатка пиролиза. Новым является то, что установка снабжена тепловым агрегатом со средством вывода дымовых газов, а система отвода образующихся в реакторе газов подключена к генератору восстановительных газов и тепловому агрегату, при этом средство вывода дымовых газов подключено к генератору восстановительных газов и реактору.

Целесообразно дополнить установку системой выделения жидкотопливной фракции, установленной с возможностью подключения к системе отвода образующихся в реакторе газов.

Предпочтительно дополнить установку системой предварительного нагрева измельченных шин, связанную со средством вывода дымовых газов и средством отвода дымовых газов в атмосферу. Целесообразно снабдить установку средствами контроля температуры заданных зон реактора, а также снабдить ее управляемыми средствами заданного регулирования расхода газов.

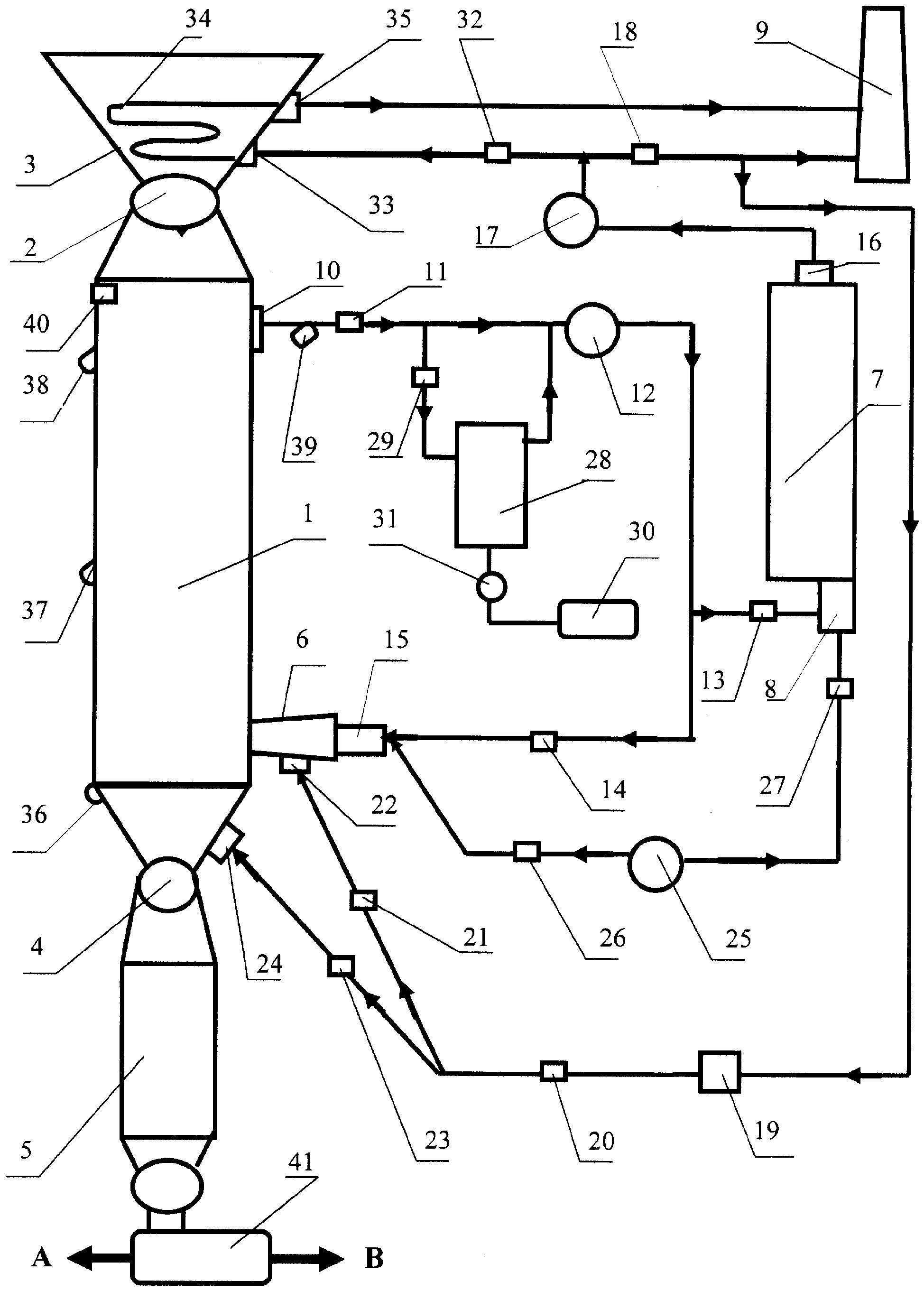

Далее изобретение поясняется со ссылками на прилагаемый чертеж, на котором изображена установка согласно изобретению.

Установка для термической переработки изношенных шин и резинотехнических изделий содержит теплоизолированный герметичный реактор 1, связанный в верхней части шлюзовым питателем 2 с обогреваемым бункером 3 для измельченных шин; связанное с реактором 1 через шлюзовой питатель 4 в нижней части реактора приемное устройство 5 для твердого остатка пиролиза; связанный с реактором 1 генератор восстановительного газа 6; тепловой агрегат 7, выполненный в виде котла с горелочным устройством 8 и средством 9 отвода дымовых газов в атмосферу.

Реактор 1 через выполненный в его верхней части канал отбора пиролизных газов 10 и последовательно включенными в газопровод регулятор расхода 11, средство для создания тяги 12 и регулятор расхода 13 связан с горелочным устройством 8 теплового агрегата 7, а через канал отбора пиролизных газов 10, регулятор расхода 11, средство для создания тяги 12 и регулятор расхода 14 с горелочным устройством генератора восстановительного газа 6 через его первый впускной элемент 15.

Тепловой агрегат 7 своим каналом отбора дымовых газов 16 через включенные в газопровод средство для создания тяги 17, регулятор расхода 18, средство для создания тяги 19, регулятор расхода 20 и клапан 21 связан с генератором 6 посредством его второго впускного элемента 22, а через средство для создания тяги 17, клапан 18, средство для создания тяги 19, регулятор расхода 20 и клапан 23 с нижней частью реактора 1 посредством впускного канала 24. Канал отбора дымовых газов 16 связан со средством 9 отвода дымовых газов в атмосферу.

Генератор восстановительного газа 6 выполнен таким образом, чтобы обеспечивалась возможность регулирования температуры подаваемых из него в реактор 1 газов до заданной величины.

Для обеспечения устойчивости горения установка включает контур подачи атмосферного воздуха средством для создания тяги 25 через клапан 26 в горелочное средство генератора 6 посредством первого впускного элемента 15, а через клапан 27 в горелочное устройство 8 теплового агрегата 7.

Установка выполнена с устройством выделения жидкотопливной фракции, выполненным в виде конденсатора 28, подключаемого к каналу отбора пиролизных газов 10 через отсечной клапан 29 и регулятор расхода 11, а к резервуару для сбора жидкости 30 насосом 31.

Установка выполнена с контуром предварительного нагрева измельченных шин, находящихся в бункере 3, дымовыми газами, подаваемыми из канала отбора дымовых газов 16 теплового агрегата 7 средством для создания тяги 17 через клапан 32 и входной патрубок 33 размещенного в бункере 3 нагревательного средства 34 (змеевика), из которого они выводятся через патрубок 35 в средство отвода дымовых газов 9.

Устанавливаемые в линиях связи клапаны и регуляторы расхода являются регулируемыми и могут быть выполнены как с ручным управлением, так и/или с электроприводом, выдерживающим необходимые температуры газовых потоков.

В качестве средства для создания тяги могут быть использованы вентилятор, дымосос, компрессор, или эжектор.

Контроль и регулировку процесса ведут с использованием средств контроля температуры. Датчик температуры 36 предназначен для температурного контроля зоны реактора между впускным каналом 24 ввода дымовых газов и входным каналом генератора 6 в реактор 1. Контроль зоны пиролиза осуществляют датчиком 37, размещенным вблизи нижней части зоны пиролиза, и датчиком 38, размещенным вблизи верхней части зоны пиролиза.

Контроль выхода газообразных продуктов пиролиза осуществляют датчиком 39, установленным вблизи канала отбора пиролизных газов 10. Реактор снабжен также датчиком уровня 40.

Приемное устройство 5 для твердого остатка пиролиза связано с магнитным сепаратором 41 для разделения твердого остатка пиролиза на металлическую составляющую, выводимую (по стрелке А) и углеродный остаток, отправляемый на упаковку (по стрелке В).

Работа установки и процесс термического разложения изношенные шин осуществляют следующим образом.

Измельченные изношенные шины или использованные резинотехнические изделия подают в бункер 3. Перед первоначальным запуском установки нижнюю часть реактора 1 заполняют твердым углеродным материалом (неиспользованная сажа). Газами от вспомогательного резервного топлива прогревают находящиеся в бункере 3 измельченные шины и поднимают температуру в реакторе 1 подключением резервного топлива к горелочному устройству генератора 6 через первый впускной элемент 15. При достижении рабочей температуры (температуры пиролиза) резервное топливо отключают и начинают осуществлять непрерывный процесс пиролиза, подавая газы пиролиза в генератор 6.

Измельченные резиновые шины из бункера 3 через питатель 2 поступают в реактор 1. В нижнюю часть реактора подают восстановительный газ из генератора 6 при температуре 550-800°С в количестве 0,45-0,70:1.

Восстановительная газовая среда - это среда, имеющая в своем составе Н2, СО, СН4 и не содержащая свободный кислород.

Пределы массового соотношения восстановительного газа к загружаемой крошке шин определены экспериментальным путем, исходя из площади поверхности обрабатываемого материала и скорости его переработки.

Водород и непредельные углеводороды, содержащиеся в восстановительном газе, при температуре свыше 500°С вступают в реакцию с углеводородными соединениями, содержащимися на поверхности резиновой крошки, образуя пары углеводородных соединений от С5 до C14 и углеводородные газы от C1 до C5. Эти пары в смеси с восстановительным газом с температурой 220-250°С выводят из верхней части реактора 1 и средством для создания тяги 12 подают на сжигание в горелочное устройство 8 теплового агрегата 7 и в генератор восстановительного газа 6 через его первый впускной элемент 15 в количестве 0,1-0,2 части газов пиролиза.

Часть углеводородных паров, выводимых из канала 10 при включении отсечного клапана 29, может быть направлена в конденсатор 28, из которого выделенную жидкость направляют в емкость 30. После конденсатора смесь газов и несконденсированных паров углеводородов направляют или на сжигание через регулятор расхода 13 в тепловой агрегат 7, или через регулятор расхода 14 в горелочное устройство генератора восстановительных газов через первый впускной элемент 15.

Дымовые газы средством для создания тяги 17 подают через клапан 21 в генератор восстановительных газов 6 через его второй впускной элемент 22 для создания необходимой температуры 550-800°С, а по окончанию пиролиза через клапан 23 в зону охлаждения и обработки твердого остатка в нижней части реактора 1. Общее количество подаваемых в реактор дымовых газов 0,25-0,50:1 к материалу.

Газы при температуре 120-180°С содержат водяные пары в количестве 8-10% и кислород 4-7%.

Водяные пары и кислород, нагреваясь за счет тепла твердых продуктов, вступают с оставшимися на их поверхности углеводородами по известным реакциям:

CnHm+O2=CO+H2 O+H2+CO2

CnHm+H2O=H2+CO+CO2

и образуют дополнительный объем восстановительного газа, который поступает в реакционную зону реактора 1. Суммарное количество восстановительного газа, поступающего из генератора 6 и из зоны охлаждения и обработки твердого остатка составляет к материалу 0,7-1, 1:2.

После охлаждения дымовыми газами твердые продукты, содержащие углеродный остаток (сажа, металл, минеральные составляющие резиновых смесей), выводят через питатель 4 в охлаждаемое приемное устройство 5 для твердых продуктов и сепаратором 41 осуществляют разделение остатка на углеродный остаток и металл.

Производительность установки по выделению жидкости зависит от режима работы теплового агрегата и регулируется (например, увеличивается или уменьшается в зависимости от сезона).

Пример.

Предварительно нагретые в бункере 3 измельченные шины (5-30 мм) нагревают восстановительным газом в соотношении газа к материалу 0,5:1 при температуре 650°С, полученным в генераторе 6 при α=0,7, при сжигании 0,15 части продуктов пиролиза. Время обработки 22 минуты. После окончания пиролиза в нижнюю часть реактора подают дымовые газы при температуре 140°С из теплового агрегата 7 в соотношении 0,3 к загружаемому материалу.

В результате пиролиза получают 68% газообразных и парообразных углеводородов и 32% твердого остатка от веса загружаемого материала. Выход жидкой фазы из газообразных и парообразных углеводородов составляет 59, 5%. Плотность жидкости d420, г/см2 - 0,92, вязкость кинематическая, Cст- 5,5, температура вспышки в открытом тигле, °С - 94.

После разделения твердого остатка на углерод и металл, углерод имеет следующие показатели по ASTM: йодное число, мл/100 г - 112; внешняя поверхность, STAB - 110; светопропускание толуольного экстракта, % - 98; адсорбция ДБФ, мл/100 г - 93.

Результаты проведенных экспериментов сведены в таблице 1. Из таблицы следует, что при низких температурах пиролиза твердый углеродный остаток (сажа) имеет низкие физико-химические показатели и не пригоден для дальнейшего использования, либо требует дополнительной обработки. При высоких температурах пиролиза повышается выход газообразных углеводородов, а плотность жидкой фазы увеличивается, что свидетельствует о высоком содержании тяжелых углеводородов, и дальнейшая переработка (и применение) значительно усложняется.

Предложенный способ утилизации шин и резинотехнических изделий является экологически чистым и экономичным способом получения энергии и по сравнению с прототипом позволяет исключить из процесса подачу перегретого водяного пара, заменив его подачей дымовых газов, а также вместо углеводородного газа использовать продукты (газы) пиролиза при получении восстановительного газа, за исключением запуска установки.

Реферат

Изобретение относится к термической переработке углеводородного сырья, в частности к утилизации изношенных шин и других резино-технических изделий. В способе термической переработки изношенных шин осуществляют пиролиз измельченных шин в реакторе при температуре 550-800°С в среде восстановительного газа, полученного в генераторе восстановительных газов сжиганием газов, содержащих углеводороды, и осуществляют разделение продуктов пиролиза. В способе используют тепловой агрегат. По меньшей мере, часть выходящих из реактора газообразных продуктов пиролиза с парами жидких углеводородов подают в генератор восстановительных газов и тепловой агрегат. По меньшей мере, часть выходящих из теплового агрегата дымовых газов подают в генератор восстановительных газов и реактор. Для осуществления способа предусмотрена установка для термической переработки изношенных шин, содержащая реактор, систему отвода образующихся в реакторе газов, подключенный к реактору генератор восстановительных газов, систему подачи в реактор измельченных шин и приемное устройство для твердого остатка пиролиза. Установка снабжена тепловым агрегатом со средством вывода дымовых газов, а система отвода образующихся в реакторе газов подключена к генератору восстановительных газов и тепловому агрегату. Средство вывода дымовых газов подключено к генератору восстановительных газов и реактору. Изобретение позволяет исключить из процесса подачу перегретого водяного пара, заменив его подачей дымовых газов, и вместо углеводородного газа использовать продукты пиролиза при получении восстановительного газа. 2 н. и 4 з.п. ф-лы, 1 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ переработки горючих отходов типа изношенных шин или подобных резиновых отходов

Комментарии