Способ переработки органических полимерных отходов - RU2167168C1

Код документа: RU2167168C1

Чертежи

Описание

Изобретение относится к химической переработке органических промышленных и бытовых полимерных отходов (резиносодержащих, полиэтилен, полистирол, полиизобутилен, капрон, лавсан, поливинилхлорид, синтетический и натуральный каучук и т.д.) в моторное топливо и химическое сырье, которое в дальнейшем может быть использовано в органическом и нефтехимическом синтезе, производстве асфальтобетона для дорожного строительства, звукоизоляционных материалов, анодной массы для электродуговых печей, электролизных ванн и других целей.

Проблема химической переработки различных органических промышленных и бытовых полимерных отходов является весьма актуальной в связи с постоянным увеличением количества данных отходов. С учетом особенностей химического состава различных органических отходов и резиносодержащих материалов наиболее перспективными являются методы их глубокой комплексной химической переработки с целью получения котельного и высококачественного моторного топлива, сырья для органического и нефтехимического синтеза, производства гидро-, тепло- и звукоизоляционных материалов, асфальтобетона для дорожного строительства, углеграфитовых материалов, анодной массы для электротехнических и электрохимических производств.

Решение этой проблемы позволяет существенно расширить базу углеводородного сырья, в котором последние годы ощущается острый дефицит, решить экологическую проблему по комплексной и безвредной утилизации резиносодержащих и других органических промышленных и бытовых отходов, существенно расширить базу углеводородного сырья, производимого из нефти, углей, горючих сланцев, природных битумов.

Наиболее перспективным является способ переработки резиносодержащих отходов в моторное топливо и химическое сырье, включающий термоожижение отходов при температуре выше 270oC при повышенном давлении по меньшей мере в одном углеводородном растворителе при определенном массовом соотношении растворителя и отходов, отделение жидкой фракции и ее дистилляцию [1].

В этом способе в качестве углеводородного растворителя используют отходы производства синтетического каучука, взятые в массовом соотношении с исходными резиносодержащими отходами 2-4:1 соответственно, а процесс термоожижения осуществляют при 270-420oC и 1-6 МПа.

Кроме того, в одном из вариантов осуществления способа, чтобы проводить процесс непрерывно, полученную после дистилляции жидкой фракции фракцию с температурой кипения выше 200oC частично возвращают в процесс в качестве добавки к исходному углеводородному растворителю в массовом соотношении 1: (5-10) соответственно, а оставшуюся часть указанной фракции выделяют в качестве целевого продукта.

Преимуществом этого способа является упрощение технологии и увеличение выхода легких фракций с температурой кипения (tкип) до 200oC.

Ограничением способа является использование в качестве растворителя отходов от производства синтетического каучука, а такие отходы не всегда доступны в необходимом количестве. Поэтому этот способ ограничен в применении.

Наиболее близким является способ переработки органических полимерных отходов, включающий термоожижение отходов при температуре выше 270oC при повышенном давлении по меньшей мере в одном растворителе - алкилбензоле, отделение жидкой фракции и ее дистилляцию.

В этом способе термоожижение отходов производят при 270-420oC и 1-6 МПа при массовом соотношении растворителя и отходов 2-4:1 соответственно в присутствии редкоземельного металла или интерметаллидов на основе редкоземельных металлов или в присутствии гидрида титана, взятых в количестве 0,5-10% от массы реакционной смеси.

Преимуществом этого способа является использование в качестве растворителя алкилбензола, например, выбранного из ряда: толуол, ксилол, диметил-, триметил-, тетраметилбензол или их смеси, или использование в качестве растворителя продукта перегонки "сырого бензола", получаемого в результате высокотемпературного коксования каменных углей, что позволяет производить процесс переработки отходов непрерывно и повысить выход жидких продуктов, а также содержание в последних фракций с температурой кипения до 200oC. Таким образом, способ позволяет повысить степень конверсии резиносодержащих и других органических отходов.

Ограничениями

способа являются:

- для эффективного термоожижения процесс проводят в присутствии редкоземельного металла или интерметаллидов на основе редкоземельных металлов или в присутствии гидрида

титана, взятых в количестве 0,5- 10% от массы реакционной смеси, что усложняет технологический процесс, а удаление этих дополнительных катализаторов и добавок из образующегося при переработке самого

ценного целевого продукта - технического углерода - является очень сложным;

- недостаточно высокая производительность процесса по выходу высокооктановой бензиновой фракции с низким

содержанием сероорганических и непредельных соединений;

- высокий расход растворителя при получении высококачественной бензиновой фракции и технического углерода с улучшенными качественными

характеристиками.

Решаемая изобретением задача - упрощение технологии, расширение функциональных возможностей и повышение качества получаемого продукта.

Технический результат, который может быть получен при осуществлении заявленного способа, - ускорение и упрощение технологии с использованием недефицитных водорододонорных растворителей; обеспечение переработки кроме органических полимерных отходов также отходов, получаемых при производстве синтетического каучука и высокотемпературного коксования каменных углей; повышение производительности процесса по выходу бензиновой фракции, в том числе высокооктановой; улучшение качества технического углерода, уменьшение расхода растворителя.

Для решения поставленной задачи с достижением указанного технического результата в известном способе переработки органических полимерных отходов, включающем термоожижение отходов при температуре выше 270oC при повышенном давлении по меньшей мере в одном растворителе - алкилбензоле, отделение жидкой фракции и ее дистилляцию, согласно изобретению при термоожижении отходов используют повышенное давление не менее 6,1 МПа, а после дистилляции жидкую фракцию с температурой кипения не менее 210oC вводят при термоожижении вновь перерабатываемых отходов в качестве дополнительного компонента к растворителю в массовом соотношении дополнительного компонента и растворителя не менее 1:1.

Возможны дополнительные варианты осуществления заявленного способа, в которых целесообразно, чтобы:

- при

термоожижении отходов массовое соотношение растворителя и отходов выбирали 1:1 - 4,2:1;

- после дистилляции жидкую фракцию с температурой кипения не менее 210oC вводили в массовом

соотношении дополнительного компонента и растворителя не менее 5:1.

Особенностью заявленного способа является исключение из процесса термоожижения использования редкоземельного металла, или интерметаллидов на основе редкоземельных металлов, или гидрида титана, способствующих увеличению выхода целевых продуктов, и компенсация этих добавок, загрязняющих выходной продукт, увеличением давления, что приводит к увеличению производительности и повышению качества целевых продуктов.

Так же, как и в известном способе, в качестве растворителя может быть использован алкилбензол, например толуол, ксилол, диметил-, триметил-, тетраметилбензол или их смеси, или может быть использован в качестве растворителя продукт перегонки "сырого бензола", или могут быть использованы отходы производства синтетического каучука, что обеспечивает качественные характеристики жидкого продукта, но выбор более высокого давления при термоожижении в заявленном способе приводит к уменьшению расхода растворителя и к увеличению выхода высокооктановых фракций.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшим вариантом осуществления способа с приведением конкретных примеров его реализации при утилизации автопокрышек.

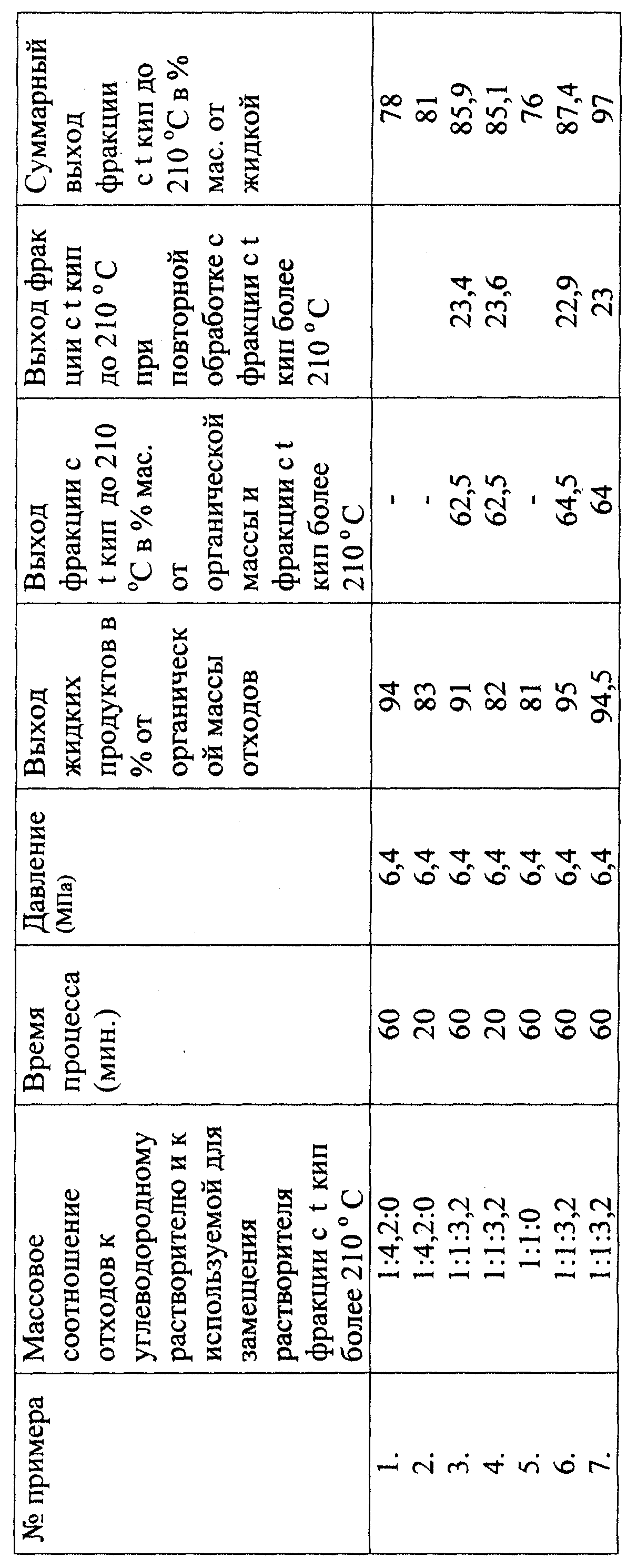

Данные примеров конкретного осуществления способа приведены в таблице.

Как показали исследования, повышение давления от 6,1 МПа и выше дает ускорение технологического процесса и увеличение выхода жидких продуктов до 94 мас.% от органической массы отходов и благоприятно сказывается на чистоте технического углерода, являющегося ценным электротехническим сырьем. Обработка технического углерода в среде азота и атомарного водорода при повышенном давлении приводит к значительному улучшению электротехнических свойств и других потребительских качеств продукта. Повышение давления целесообразно проводить в пределах от 6,1 до 11 МПа в зависимости от вида подготовки перерабатываемых отходов (измельчение, прессование, грануляция и т.п. ), поскольку повышение давления больше 11 МПа приводит к удоражанию выходных целевых продуктов без резкого улучшения их качественных характеристик. Оптимальный интервал для используемого давления является 6,3 - 6,6 МПа.

Кроме того, в отличие от известного способа [1], в котором полученную после дистилляции жидкой фракции фракцию с температурой кипения (tкип) выше 200oC частично возвращают в процесс в качестве добавки к исходному углеводородному растворителю в массовом соотношении 1:(5-10), в заявленном способе для возвращения используют фракцию с tкип не менее 210oC, которую вводят в качестве дополнительного компонента к растворителю в массовом соотношении его к растворителю не менее 1:1 (т.е. не меньше, чем первоначальное количество алкинбензола), что приводит к экономии количества растворителя до 86%, снижает себестоимость процесса и повышает общий выход фракции с tкип менее 210oC до 86 мас.% от выхода жидких продуктов. Как показали исследования, после дистилляции жидкую фракцию с температурой кипения не менее 210oC можно вводить в массовом соотношении дополнительного компонента к растворителю не менее 5:1, что дополнительно позволяет уменьшить используемое количество алкилбензола.

Таким образом, преимуществом данного способа по сравнению с другими является более полная переработка органических отходов с получением более качественных продуктов, технического углерода и высокооктановой бензиновой фракции.

Примеры осуществления предложенного способа приведены в таблице.

Пример 1. Данные по переработке алкинбензолом резиносодержащих отходов при времени обработки 60 мин.

Пример 2. Данные по переработке алкинбензолом резиносодержащих отходов при времени обработки 20 мин.

Пример 3. Данные по переработке дополнительным компонентом и алкинбензолом при времени обработки 60 мин.

Пример 4. Данные по переработке дополнительным компонентом и алкинбензолом при времени обработки 20 мин.

Пример 5. Данные по переработке алкинбензолом, как в примере 1, с соотношением растворителя и отходов 1:1.

Пример 6. Данные по переработке полиэтилена, как в примере 3.

Пример 7. Данные по переработке лавсана, как в примере 3.

Способ осуществляют следующим образом.

Технологическая установка состоит из реактора объемом 3 м3. В реактор загружается шесть грузовых автопокрышек общим весом 360 кг, затем заливается растворитель - алкилбензол - в количестве 1500 кг. Реактор нагревают до температуры 270-420oC, доводят давление до рабочего, например 6,4 МПа. После этого дается выдержка 20 или 60 мин в зависимости от требуемой величины выхода жидких продуктов, примеры 1 и 2. После нагревания и выдержки определенное время производят охлаждение до ≈ 230oC. Затем через дроссельный клапан производят сброс давления реактора до атмосферного. В результате дросселирования t реактора падает до 210oC. Из реактора во время дросселирования выкипает фракция с температурой кипения ниже 210oC. В холодильнике происходит конденсация фракции с температурой кипения до 210oC, а пирогаз собирается в газгольдер.

Затем жидкая фракция с температурой кипения выше 210oC при помощи насоса откачивается из реактора. Освободившийся реактор разгружают от технического углерода, металлокорда и загружают новой порцией старых, подлежащих утилизации автопокрышек. Реактор закрывают и заливают дополнительным компонентом - жидкой фракцией, ранее слитой из этого реактора, с температурой кипения свыше 210oC в количестве 750 кг и только 750 кг свежего растворителя - алкилбензола. (Или, например, как в дополнительном варианте осуществления способа, 1143 кг дополнительного компонента и 357 кг алкилбензола). Производят нагрев и подъем давления до 6,4 МПа. Выдерживают, например, по примеру 3 60 мин, по примеру 4 - 20 мин. Далее операции повторяют аналогично по описанной выше технологической схеме.

Массовое соотношение растворителя и отходов, как показали испытания, могут быть выбраны в широких пределах. Так в примере 5 представлены данные по выходу жидкого продукта для нижнего предела соотношения растворителя и отходов 1:1.

В примере 6 представлены данные по переработке полиэтилена заявленным способом, а в примере 7 - лавсана. Заявленным способом различные полимерные и органические отходы могут быть переработаны совместно в едином технологическом цикле.

Данные, приведенные в таблице, подтверждают, что повышение давления позволяет упростить технологию, снизить расход растворителя, получить большие выходы бензиновой фракции и технического углерода лучшего качества.

Наиболее успешно заявленный способ переработки органических полимерных отходов промышленно применим в химической переработке в моторное топливо и химическое сырье различных материалов, например, таких как резиносодержащие, полиэтилен, полистирол, полиизобутилен, капрон, лавсан, поливинилхлорид, синтетический каучук и т.д.

Источники информации:

1. Международная заявка WO 95/20007, C 08 J 11/20, опубл. 27.07.95.

2. Патент Российской Федерации N 2110535, C 08 J 11/04, опубл. 10.05.98.

Реферат

Изобретение относится к химической переработке органических промышленных и бытовых полимерных отходов в моторное топливо и химическое сырье. Осуществляют термоожижение отходов при температуре выше 270°C при повышенном давлении по меньшей мере в одном растворителе - алкилбензоле, отделение жидкой фракции и ее дистилляцию. При термоожижении отходов используют повышенное давление не менее 6,1 МПа, а после дистилляции жидкую фракцию с температурой кипения не менее 210°C вводят при термоожижении вновь перерабатываемых отходов в качестве дополнительного компонента к растворителю в массовом соотношении дополнительного компонента и растворителя не менее 1:1. Технический результат - упрощение технологии, снижение расхода растворителя, увеличение выхода бензиновой фракции и технического углерода лучшего качества. 2 з.п.ф-лы, 1 табл.

Комментарии